常用啤件之缺陷和识别

零件缺陷分类细则

零件缺陷分类细则零件缺陷分类细则检验零件缺陷分类的划分:1、外观缺陷分:1类缺陷或3类缺陷2、尺寸缺陷分:2类缺陷:3、性能缺陷分:3类缺陷:另:压铸件、表面处理、印刷物品缺陷划分:1类缺陷、2、类缺陷、3、类缺陷。

一、压铸件1类影响(致命缺陷)(1)材质用错;(2)铸件有裂纹;(3)受力面及附近有穿透性冷隔;2类(重要缺陷)(1)影响装配强度的气孔;(2)影响整机性能、强度的非受力面有透性冷隔;(3)配合尺寸(含加工部分)严重超差,影响装配质量。

3类(次要缺陷)(1)影响装配强度的气孔;(2)不影响装配强度的非穿透性冷隔;(3)不影响装配质量的装配尺寸,(含加工)超差和非装配尺寸(模具保证非配合尺寸不记)(4)不影响质量外观的铸造成流痕及花纹;(5)不影响装配质量的欠铸、锐边、顶杆凸起凹进、水口、夹渣、出气槽的残留痕迹等。

二、塑料件1类(致命缺陷)(1)材质用错;(2)零件裂纹、零件严重发脆(如拉不脱受力后就破裂);(3)零件表面颜色与样板反差大。

2类(重要缺陷)(1)尺寸超差,影响装配质量的缺陷;(2)零件压注下成型,受力面及其附近冷隔或分层变形严重;3类(次要缺陷)(1)零件压注不成型,非受力面有轻松的不影响外观及装配质量的缺料、冷隔或分层;(2)零件表面有较轻不影响装配的疏松、气泡、气孔和外来杂物;(3)零件轻微变形,或校正以后仍变形但不影响装配(如风罩校正后仍有变形,装配后可正过来);(4)零件表面有局部电蚀纹不清,非外面少量气孔,夹渣和局部色泽不均匀;(5)零件表面有轻微的水印、发白、银丝等。

三、橡胶件1类(致命缺陷)(1)材质用错;(2)表面有裂纹;(3)性能测试不符合要求。

2类(重要缺陷)(1)装配尺寸超差,影响装配质量。

3类(次要缺陷)(1)零件表面有气泡、孔眼、杂质凸凹不平。

(2)装配与配合尺寸超差,不影响装配质量;(3)模压橡胶件飞边毛刺与缺口>0.5mm,模缝错位<0.2mm。

塑料件常见缺陷名称及解释

塑料件常见缺陷名称及解释1. 短射:也称之为缺料,不饱料,是指射出的熔融树脂,在射入模穴中对于模穴的某一角落无法完全充填,而造成不满模的情况.2. 毛边:也称之为溢料,披风.是指熔融材料在流入合模面时,如果有空隙存在,则材料会流入空隙中形成毛边.3. 流痕:也称之为波纹,流纹.是指熔融材料,在射入成型空间时,由于温度下降急冷固化,,造成材料的粘度增高,降低流动性.尤其是在成型品表面,材料的固化速度最快,在受到后续树脂的推动下,会形成以浇口为中心,垂直于射出方向的波纹.4. 缩水:也称之为平面凹陷.是指在成型品表面呈现凹陷的现象.主要原因是材料在冷却因化时,体积收缩引起的.常见于肉厚较厚的部位.5. 银丝:也称之为料花.银痕.是指在成型品表面,于材料流动方向上产生银色的条纹.主要原因是材料干燥不充分,含有水份造成.6. 结合线:也称之为熔接线,合胶线.是指熔融材料在合流的部份,由于流动的树脂前端无法完全合流,所产生的条纹.7. 气泡,空孔:是指在成型品内部产生空隙的现象.对透明的成型品而言,严重影响成型品外观.此现象的主要成因是由于成型品在肉厚部份中心处冷却最慢,所以材料会在中心部产生空孔.另外熔融材料若含有水份或挥发性气体,则也会在靠近成型品表面有空孔或气泡的产生.8. 翘曲:或称之为弯曲,变形.主要是因为成型品的收缩不均一,而造成成型品内部形成应力,一旦脱模,成型品内部应力松弛就造成形状的改变.9. 裂痕:是指在成型品的表面会产生毛发状的裂纹.形成裂痕的原因大致有三种:A.因为成型品有残留应力或应力变化所致.B,成型品受到外力作用以致产生应力集中所致.C,受化学药品,吸水作用或树脂再生等成型环境影响所致.成型品的残留应力,大都是因为射出太饱,不均匀厚度产生的收缩差异.或脱模时不良的顶出动作造成的.10. 烧焦和黑条:烧焦的现象通常发生在成型品的合模线部位,或是在成型品的最后成形的部位产生.此种现象的产生主要是由于模穴中空气不能顺利排出,而受到射入材料的压缩,此气体压缩将造成大量热能放出,从而使某部位的材料发生烧焦的现象.黑条的现象是由于材料在料筒中的温度过高,在未射出前已有裂解产生.所以在射出成型时,会沿着材料流动方向呈现黑色的条纹.11. 喷痕:或称之为喷流.冷料.是指材料在射出时,从浇口进入模穴中.熔融材料呈曲折的的带状固化现象.所以在成型品的表面会形成蛇行状的流痕.其形成主要原因是由于材料射入模穴时,材料的温度过低或冷却太快,使材料的前端迅速固化.接着受到随后进入的热材料压缩,而造成明显的流动纹路.此种不良现象,在侧面浇口较容易发生.。

皮具产品质量容易出现的缺陷

皮具产品质量容易出现的缺陷1. 造型差造型观感差,造型不合理。

2. 结构不合理产品结构上有明显的不足之处,材料选用不当,配件牢固问题突出。

3. 色差颜色差别大或有花斑。

4. 长度超差长度尺寸超出公差范围。

5. 超重产品自重超过标准规定指标。

6. 歪斜产品主体部分不方正,有高低不平现象。

7. 起泡箱面与箱壳之间没有粘平服牢固,纸板、箱壳本身未裱牢而起层,外表看形成一个鼓起的气泡。

8. 箱角皱折在箱角处,面料拉伸不好粘的不平服形成的皱折及箱壳本身模压不好起的皱折。

9. 面料划伤操作不当,划伤面料有较明显的痕迹。

10. 掉口箱铝口装配不牢固,与箱壳脱开。

11. 五金件砸伤操作不当,在配件上有工具砸的印痕。

12. 箱口合缝间隙大箱口合缝超过标准规定的间隙公差。

13. 衬里翘边里子粘贴不平服,有翘边的现象。

14. 透胶里子刷胶过多或胶过稀,透过里子有明显的浆痕。

15. 配件不对称相同的配件安装在一件产品上,与中心位置距离超过对称公差范围。

16. 配件松动配件铆合、安装不牢固、不实。

17. 箱锁失灵锁芯转动不灵活,甚至打不开,锁不上。

密码锁出现跳号、脱勾现象。

18. 铝口花氧化电镀不好,有明显氧化斑花。

19. 铝口软箱铝口硬度低于布氏45 度。

20. 湿度大产品含水量超过18% 。

21. 掉泡钉安装不牢,在正常使用情况下,泡钉从箱包上掉下来。

22. 掉轮安装不牢,正常使用时,在允许承受的外力情况下,走轮从箱、包上脱落下来。

23. 掉把安装不牢固,在允许承受负重情况下,箱把从箱体上掉下来。

24. 衣箱变形在规定的受外力范围内,箱体有明显的变形。

25. 衣箱塌陷产品在规定的允许承受的外力范围内,箱体有明显塌陷。

26. 走轮损坏在规定的允许负重行程中,走轮损坏失灵。

27. 开裂箱体在规定受力范围内,箱壳与箱帮开裂。

28. 面松大面与帮墙配合不好,大面明显不平服,没绷紧。

29. 疙瘩面料上有大于3MM 的凹凸疙瘩 .30. 印道面料折叠放置压出的死折痕迹及人造革工艺过和所带的印迹。

常见啤塑缺陷及原因分析

Inferior Mold Releasing 模具開啟不良 Improper Ejection 頂出機構不合理 Uneven Cooling, Insufficient Cooling 冷卻不穩定,不充分 Mold Temperature Too High 模具溫度太高 Improper Annealing 退火不當

Injection Pressure Too High 注射壓力太高 Injection Holding Pressure Too High 保壓壓力太高 Holding Pressure Time Too Long 保壓時間太長 Resin Temperature Too High 注射溫度太高 Slow Injection Speed 注射速度太慢

常見啤塑缺陷及原因分析

COMMON INJECTION DEFECTS AND THE REASON ANALYSIS

Sink Flashing Phenomena Marks Inferior Sample 不良樣本 現象

Molding Machine, Molding Condition 啤塑條件

Excessively High or Uneven Mold Temperature 模具溫度過高或不穩定 Small Gate 水口偏小 Existence of Resistance Due to Narrow Runner and Sprue 流道,分流道狹窄而引起的阻力 Thick Section is Provided in the Cavity 收縮處截面偏厚 High Resin Shrinkage Ratio 村料收縮率高

夾水紋 Void Poor Weld Lines

凹孔

Resin Temperature Too Low and Lack of Fluidity 料溫太低,流動性差 Low Injection Pressure 啤塑壓力低 Slow Injection Speed 注塑速度慢 Cold Nozzle 噴嘴溫度低

这十六种注塑制品的缺陷及原因分析一览表

原因现象

模具方面

设备方面

工艺条件

原材料

制品设计

注塑不满

1,流道太小

2,浇口太

3,浇口位置不合理

4,排气不佳

5,冷料穴太小

6,型腔内有杂物

1,注射压力太低

2,加料量不足

3,注塑量不够

4,喷嘴中有异物

1,塑化温度过低

2,注塑速度太慢

3,注射时间太短

4,喷嘴温度过低

1,料温过高

2,注射压力太高

3,成型周期长

4,模具未冷却

5,喷嘴温度高

1,材料污染

2,着色剂分解

3,挥发物含量高

银丝纹

1,浇口小

2,冷料穴太小

3,模具光洁度太差

4,排气不良

1,喷嘴有流涟物

2,背压过低

1,料温过高

2,注射压力太高

3,注射速度过快

4,塑化不均

5,脱模剂过多

1,含水分而未干燥

2,润滑剂过量

2.模温太低

2.提高模温

3.不适当的脱模设计如角度斜位及倒扣位

3.修改工模

4.顶针或环定不当

4.再按放顶针让制品能顺利顶出工模

5.再用料过多(拉粒水口)

5.少用或不用拉粒或水口

产品尺寸性改变

1.模塑情况不稳定

1.A 调节操作情况,直至得到最大平稳操作

B 视乎啤塑工人的操作情况而决定啤塑时间长短

2.注塑条件与正常时不一致

1.A制品切面厚,模腔壁上有突起线

1.A 再设计模具

B 注塑压力太低

B 加大注塑压力

C 注塑时间太长

C 增加注塑时间

D 入料不足

D 增加注塑速度及增加入水口阔度

胶件常见缺陷描述

胶件常见缺陷描述1.披峰:合模界面挤出树脂。

常常是由料温过高,射出压力太高或模具不良所造成的。

2.走胶不齐(不够胶):模糟射料不中致使射出不良,塑胶件成形不全,压力低,射胶不足所致。

3.缩水:表面凹痕,常见于胶位厚的地方。

是由于射出压力胶量不足,射胶时间不够,模温过高所致。

4.夹水纹:两股以上分流汇合点上生成的发状细线。

常由料温低、困气或有碰穿位所造成。

5.混色:色粉混合或熔融不均所致,使局部颜色与周围颜色不一致。

6.料花:物料流向之银条。

由射速太快、排气不良、料内水份或混料不一所造成。

7.模花:塑胶件表面(常见于光面)有花痕(每啤货都有)。

常常是模表面被轻微划伤。

需将模具交给模房省模刨光。

8.气泡:制成品内中空有空气。

夹气、排气不良所造成的。

9.0黑点:塑胶件胶体中出现黑色斑点。

是原料,色粉中有杂质或料筒未清洗干净所致。

10.划花(擦花):表面伤痕。

是由于货物在拿送或搬运过程中被硬件损伤。

11.胶屎:塑胶件表面局部无光泽,与周围不一致。

是由于模上有冷胶,需省模。

12.拖胶:胶被拖起,是由于模上有擦花、拖模不顺或调机各级压力不协调所致。

13.气影:塑胶件表面有雾状痕迹。

常出现在水口附近。

是由于压力小或速度快所造成。

14.多胶:塑胶件局部多一些胶,凸起。

是由于模具某处少一点、有凹陷或断针、爆裂所致。

15.反光:整个表面或局部发亮。

与混料、熔胶、走胶路线有关。

16.焦纹:塑胶件表面(常见于光面)出现象指纹一样细纹。

常由于模上有纹,或各级压力不协调所致。

17.波浪纹:塑胶的边缘产生象波浪一样的波纹。

常于模具表面有轻微损伤。

18.拉白、顶白:由于机械外力作用使胶体发白。

常由于压力过大所造成的。

19.沙孔:塑胶件表面粗糙不平。

常由于模具表面不平,不够光滑,或料的质量较差。

20.油迹:塑胶件表面有油污。

影响外观及丝印。

常由打油而形成的,需擦净。

21.色偏白:所啤货色比样办浅。

即比标准色浅。

常由于色粉量偏少或温度太低所致。

塑料件不良缺陷定义

塑料件不良缺陷定义1、点缺陷:具有点形状的缺陷,测量尺寸时以其最大直径为准。

2、硬划痕(有感划痕):由于硬物摩擦而造成样品表面有深度的划痕。

3、细划痕(无感划痕):指样品表面没有深度的划痕。

4、批锋(毛刺):由于注塑参数或模具的原因,造成在塑料件的边缘、分型面、顶针孔、镶件等处溢出的多余胶料,摸上去有刮手感觉。

5、缩水:当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

6、熔接线:塑料熔体在型腔中流动时,遇到阻物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的结合线。

7、气纹:因气体干扰使塑料件表面形成一种雾状发暗痕迹。

8、流纹:因冷料被挤入,在塑料件表面形成的雾色或亮色的痕迹。

9、银纹:在塑料件表面沿树脂流动方向所呈现出的银白色条纹。

10、烧焦:指局部温度过高而在塑料件表面留下的发黄或碳化痕迹。

11、顶白/顶凸:由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。

12、拖花/拉伤:因注射压力过大或型腔不平滑,脱模时所造成边缘的擦伤。

13、缺料:因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。

14、翘曲:塑料件因内应力作用等原因而造成的平面变形。

15、杂质:有异物混入原料中等原因,成型后在产品表面呈现出斑点。

16、气泡:由于原料未充分干燥,造成成型后产品内部有缩孔。

17、多胶点:因模具方面的损伤而造成产品表面有细小的塑胶凸起。

18、色差:产品表面呈现出与原样件的颜色的差异、或同一套外壳之间呈现出颜色的差异,称为色差。

塑料成型缺陷及分析

塑料成型缺陷及分析一、如何鉴别塑料(啤件)的表面缺陷注塑过程中,由于注塑条件(如压力、温度、时间等)控制不好,胶料的变化以及模具损伤等原因引致塑件表面产生不同形式的缺陷,正确鉴别塑件的缺陷是做好QC工作的基本要求,以下列出塑件常见的缺陷特征及其产生的原因。

1、批锋:又称溢边,表现在塑件边缘部分产生多余薄胶,它不但影响胶件成品的外观,而且也不符合成品的安全性,因其形成的利边和利角会割伤人的肌肤,此外批锋亦会影响零件间的配合尺寸和动作功能。

批锋产生的原因:模具方面——模在使用过程中,会产生磨损,因为一般中、下价的玩具的塑件尺寸要求不高,通常采用强度不太高的钢材制造模具,故使作一段时间后产生较大的变形,另外由于模具保养不当产生锈蚀或开模时塑件不能脱模(前后模接合处)不严密产生溢胶形成批锋。

注塑控制方面——当模具无任何缺陷时,料筒温度太高、注射压力太大、射胶速度太快、射胶时间或保压时间太长以及锁模力不足等都会使塑件产生批锋。

2、缩水:又称凹痕或缩孔,表现在塑件表面不平整,在某些部份形成凹孔或凹坑,影响制品的外观和零件之间的配合,多数发生在壁厚(胶位)不均匀的塑料上,往往在冷却或固化速度不同,在较厚部位的产生明显的收缩。

注塑控制原因——料筒温度太高,模具温度太高,注射压力太低,保压时间或冷却时间太短。

3、塑件不足:又称模腔不满或走胶不全,表现在塑件上完整局部未被塑料填满。

模具的原因——由于没有设置排气槽或排气位置不恰当或塑件太薄,模腔内的气体不能顺利排出,造成封闭的气囊致使胶料不能完全充满模腔。

注塑控制的原因——射胶压力不足,射胶速度太慢,料筒温度太低,模具温度太低,射胶时间太短或注塑机熔量(能力)不足。

4、气泡:表现在塑件外形轮廓显然,完整但塑件表面或内部存在小气泡,影响外观及机械强度。

模具原因——排气槽不恰当或塑件太厚,因胶料凝固收缩形成真空泡。

注塑控制的原因——料筒温度太高、注射压力太低、模具温度太低、保压时间不足。

胶料常见缺陷知识

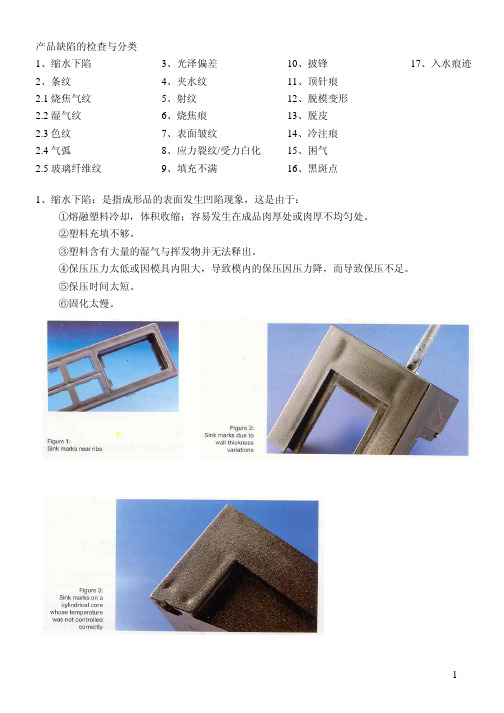

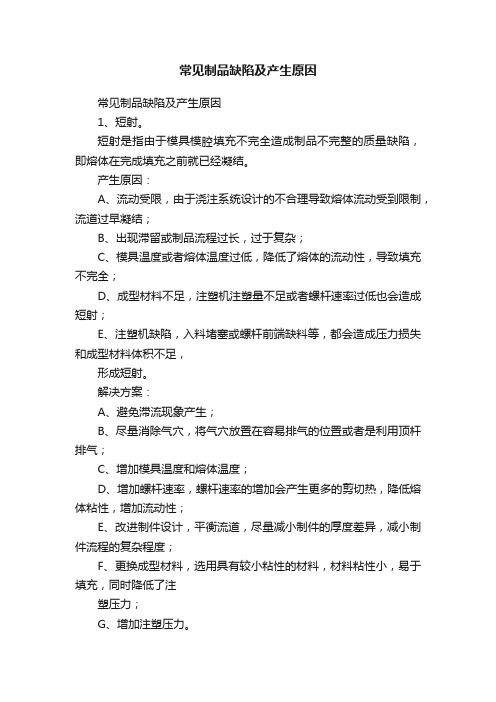

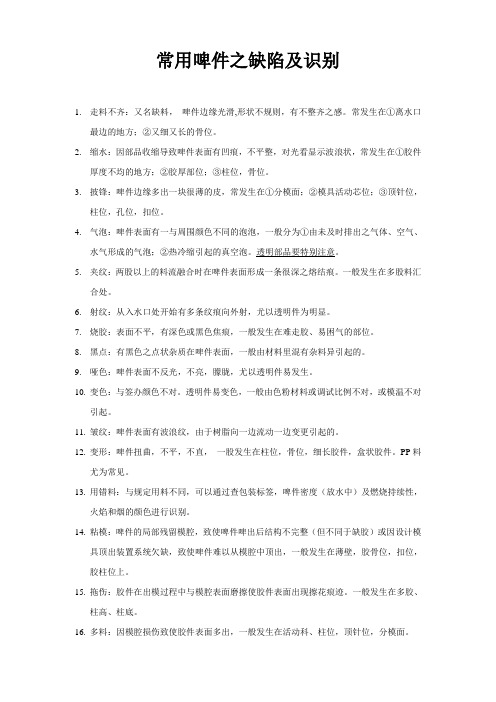

产品缺陷的检查与分类1、缩水下陷3、光泽偏差10、披锋17、入水痕迹2、条纹4、夹水纹11、顶针痕2.1 烧焦气纹5、射纹12、脱模变形2.2 湿气纹6、烧焦痕13、脱皮2.3 色纹7、表面皱纹14、冷注痕2.4 气弧8、应力裂纹/受力白化15、困气2.5 玻璃纤维纹9、填充不满16、黑斑点1、缩水下陷:是指成形品的表面发生凹陷现象,这是由于:①熔融塑料冷却,体积收缩;容易发生在成品肉厚处或肉厚不均匀处。

②塑料充填不够。

③塑料含有大量的湿气与挥发物并无法释出。

④保压压力太低或因模具内阻大,导致模内的保压因压力降,而导致保压不足。

⑤保压时间太短。

⑥固化太慢。

2、条纹(条纹分类)条纹:尤其是烧焦纹,湿气纹和气纹看起来很相似,很难做视觉分类。

为了判断条纹,处理者对塑胶注塑过程及环境对产品的影响须有相当的认识,为此本章将讲解不同类型条纹以作参考。

烧焦纹的特征:●周期性出现●出现在较窄横切面或模具之死角位置●熔化温度几近注塑温度之上限●降低螺杆速度对该缺陷有一定影响●塑化时间过长,或长时间滞留于螺杆前端●使用回收料的比例过多或熔融塑料以前曾熔化过多次●出现于配有热流道之模具●模具装有闭合式射咀(Shut Off Nozzle)湿气纹的特征●原料有吸水特性(如:PA、ABS)●将溶料慢慢地射入空气中,溶料上会出现气泡或有蒸发现象●呈坑状结构●注塑之前的材料湿度太高●环境中的湿气成分过高(尤其当空气与冷模或冷胶粒接触,便产生水点)●形状似“U”形,面积大而无光泽的白色条纹●条纹周边多孔及粗糙气纹的特征●在较少的压力降下该缺陷会变得小一些(The defect becomes smaller with LowerDecompression)●螺杆前进速度慢,该缺陷变小●所啤料中气泡可见●气纹在融料中呈坑状结构2.1、烧焦气纹:烧焦气纹是:①可能因过热②在射出机的加热缸内,因热缸温度太高或塑料滞留过长,而气化产生气体。

常见制品缺陷及产生原因

常见制品缺陷及产生原因常见制品缺陷及产生原因1、短射。

短射是指由于模具模腔填充不完全造成制品不完整的质量缺陷,即熔体在完成填充之前就已经凝结。

产生原因:A、流动受限,由于浇注系统设计的不合理导致熔体流动受到限制,流道过早凝结;B、出现滞留或制品流程过长,过于复杂;C、模具温度或者熔体温度过低,降低了熔体的流动性,导致填充不完全;D、成型材料不足,注塑机注塑量不足或者螺杆速率过低也会造成短射;E、注塑机缺陷,入料堵塞或螺杆前端缺料等,都会造成压力损失和成型材料体积不足,形成短射。

解决方案:A、避免滞流现象产生;B、尽量消除气穴,将气穴放置在容易排气的位置或者是利用顶杆排气;C、增加模具温度和熔体温度;D、增加螺杆速率,螺杆速率的增加会产生更多的剪切热,降低熔体粘性,增加流动性;E、改进制件设计,平衡流道,尽量减小制件的厚度差异,减小制件流程的复杂程度;F、更换成型材料,选用具有较小粘性的材料,材料粘性小,易于填充,同时降低了注塑压力;G、增加注塑压力。

2、气穴。

气穴是指由于熔体前沿汇聚而在塑料内部或者模腔表层形成气泡。

产生原因有:A、滞留;B、流长不平衡,即使制件厚度均匀,各个方向上的流长也不一定相同;C、排气不充分,在制件最后填充区域缺少排气口或者是排气口不足。

D、跑道效应;解决方案:A、平衡流长;B、避免出现滞流和跑道效应,修改浇注系统,使最后填充区域位于易排气位置;C、排气充分,将气穴放置在容易排气的位置或者利用顶杆排放气体。

3、熔接痕和熔接线。

当两个或多个流动前沿融合时,会形成熔接痕或熔接线。

产生原因:由于制件的几何形状,填充过程中出现两个或者两个以上流动前沿,易形成熔接痕。

解决方案:A、增加模具温度和熔体温度,使两个相遇的熔体前沿融合得更好;B、增加螺杆速率;C、改进浇注系统的设计,在保持熔体流动速率前提下减小流道尺寸,以产生摩擦热。

D、如果不能消除熔接线和熔接痕,那么应使其位于制件上较不敏感的区域,以防止影响制件的机械性能和表观质量。

产品常见缺陷的分类识别鉴定和处理方式

超过0.4mm的,可作一级; ②超过0.4mm的作二级;严重的作废品。

瓶底黑圈

形成原因:玻管材质不过关 处理方式: 不得接收,全作废品。

异型瓶、未成型产品、残缺瓶

处理方式: 不得接收,全作废品

内应力不合格

退火不到位或者退火时形成二次应力 处理方式: 不得接收,全作废品。

最小的气泡实际上称作“灰泡”,从形状上看,气泡 也有各式各样的;有球形的、椭圆形的及发状的。 气泡的变形主要是在制品成型的过程中发生的。

玻璃屑、玻璃块

形成原因:玻璃管在生产和运输过程中破裂、玻璃瓶

破裂形成的碎片碎屑。 处理方法:不得接收,全部报废。

危害程度:由于公司产品大部分直接注射到人体内的

的均匀性、它能破坏玻璃制品的外观、降低玻璃的机 械强度、耐急冷急热性和化学均匀性,实际上很难得 到完全均匀的玻璃液,一般的玻璃制品都存在着一定 程度的非均匀性,在耐热性能和透光性能要求不高的 制品中是允许存在的。 处理方式:

气泡和气泡线

玻璃熔制过程中易形成的缺陷。 可见的气体夹杂物是玻璃液中各种气体所组成的气泡。 气泡大小的波动范围由百分之几毫米到几毫米之间,

属于结晶夹杂物和固体夹杂物。 会导致产品自行碎裂。 破坏产品的外观和光学均一性。

同时因为它具有与玻璃不同的热膨胀系数,所以会造

成附加的内应力,大大降低制品的机械强度和热稳定 性,而且常使退火过程发生困难。

条纹和节瘤

熔制缺陷,属于玻璃态夹杂物 其组成与性质与玻璃主体不同,条纹和节瘤破坏玻璃

裂纹

裂纹是玻璃瓶最普遍的缺点。它可能非常细,有些在

反射光中才能发现。经常产生的部位是瓶口、瓶颈、 瓶肩,瓶身和瓶底部也常有裂纹产生。 标准要求:任何地方不得有裂纹。 处理方式 ①点状裂纹作二级 ②线状、圈状裂纹作废品

塑胶通用检验规范

塑胶件检验通用规范制订:周振文审核:批准:一.目的:为了使公司人员能准确的掌握产品材料的检验方法及检验标准,并作为过程控制的品质标准和依据,以保证公司产品品质能满足客户需求。

二.范围:适用于本公司所有系列产品材料的检查。

三、塑胶件(素材)外观检验常见缺陷及原因分析:1:缺胶:啤件边缘光滑形状不规则,有不整齐之感,常发生在a:离水口位最近的地方,b:又细又长的骨位,c:成型压力不够、堵嘴(原料问题)。

2: 缩水:因部品收缩导致啤件表面有凹痕不平整,对光看显示波浪形状,常发生在:a;胶件厚度不均的地方;b:胶厚部位;c: 柱位、骨位。

3:披峰:啤件边缘多出一块很薄的皮,常发生在:a:分模面;b:模具活动芯位;c: 顶针位、柱位、孔位、扣位。

4:气泡:啤件表面有不同的泡泡,一般分为:a:由未及时排出之气体,空气,水气形成的气泡;b:热冷缩引起的真空泡,透明部品特别注意。

5:夹线:两股以上的料流融合时在啤件表面形成一条很深之熔结痕,一般发生在多胶料混合处。

6:烧焦:表面不平,有深色或黑色焦痕,一般发生在难走胶易困气的部位。

7:黑点:有黑色点和杂质在啤件表面,一般由材料里混有杂料、水口料表面有油污、灰尘、色粉等引起的不良原因。

8:哑色: 啤件表面不反光、不亮、朦胧、尤其透明件容易发生。

9:变色:与签样板颜色不对,一般由色粉材质或调试比例不对、或者是温度过高原因。

10:变形:啤件扭曲,不平,不值一般发生在:柱位、骨位、细长胶件等等PP料尤为常见。

11:粘模:啤件的局部残留模腔致使啤件出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺致使啤件难以从模腔中顶出,一般发生在薄壁、胶骨位、扣位、柱位。

12:拖伤:胶件在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。

13:多胶:因模腔损伤致使胶件表面多出一般发生在柱位、顶针位、扣位、分模面等。

14:混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点。

常用啤件之缺陷及识别

常用啤件之缺陷及识别1.走料不齐:又名缺料,啤件边缘光滑,形状不规则,有不整齐之感。

常发生在①离水口最边的地方;②又细又长的骨位。

2.缩水:因部品收缩导致啤件表面有凹痕,不平整,对光看显示波浪状,常发生在①胶件厚度不均的地方;②胶厚部位;③柱位,骨位。

3.披锋:啤件边缘多出一块很薄的皮,常发生在①分模面;②模具活动芯位;③顶针位,柱位,孔位,扣位。

4.气泡:啤件表面有一与周围颜色不同的泡泡,一般分为①由未及时排出之气体、空气、水气形成的气泡;②热冷缩引起的真空泡。

透明部品要特别注意。

5.夹纹:两股以上的料流融合时在啤件表面形成一条很深之熔结痕。

一般发生在多股料汇合处。

6.射纹:从入水口处开始有多条纹痕向外射,尤以透明件为明显。

7.烧胶:表面不平,有深色或黑色焦痕,一般发生在难走胶、易困气的部位。

8.黑点:有黑色之点状杂质在啤件表面,一般由材料里混有杂料异引起的。

9.哑色:啤件表面不反光,不亮,朦胧,尤以透明件易发生。

10.变色:与签办颜色不对。

透明件易变色,一般由色粉材料或调试比例不对,或模温不对引起。

11.皱纹:啤件表面有波浪纹,由于树脂向一边流动一边变更引起的。

12.变形:啤件扭曲,不平,不直,一股发生在柱位,骨位,细长胶件,盒状胶件。

PP料尤为常见。

13.用错料:与规定用料不同,可以通过查包装标签,啤件密度(放水中)及燃烧持续性,火焰和烟的颜色进行识别。

14.粘模:啤件的局部残留模腔,致使啤件啤出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺,致使啤件难以从模腔中顶出,一般发生在薄壁,胶骨位,扣位,胶柱位上。

15.拖伤:胶件在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。

一般发生在多胶、柱高、柱底。

16.多料:因模腔损伤致使胶件表面多出,一般发生在活动科、柱位,顶针位,分模面。

17.混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点(混料不均匀以引起)。

18.混点:成型胶件表面所出现的杂点(如黑点)、焦点。

塑件常见缺陷与质量优劣判别

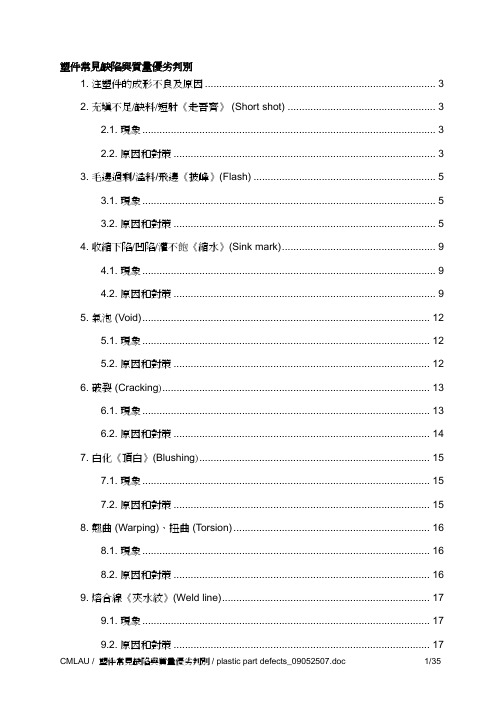

塑件常見缺陷與質量優劣判別 1. 注塑件的成形不良及原因 ................................................................................. 3 2. 充填不足/缺料/短射《走吾齊》 (Short shot) .................................................... 3 2.1. 現象 ....................................................................................................... 3 2.2. 原因和對策 ............................................................................................ 3 3. 毛邊過剩/溢料/飛邊《披峰》(Flash) ................................................................ 5 3.1. 現象 ....................................................................................................... 5 3.2. 原因和對策 ............................................................................................ 5 4. 收縮下陷/凹陷/灌不飽《縮水》(Sink mark) ...................................................... 9 4.1. 現象 ....................................................................................................... 9 4.2. 原因和對策 ............................................................................................ 9 5. 氣泡 (Void) ..................................................................................................... 12 5.1. 現象 ..................................................................................................... 12 5.2. 原因和對策 .......................................................................................... 12 6. 破裂 (Cracking) .............................................................................................. 13 6.1. 現象 ..................................................................................................... 13 6.2. 原因和對策 .......................................................................................... 14 7. 白化《頂白》(Blushing) ................................................................................. 15 7.1. 現象 ..................................................................................................... 15 7.2. 原因和對策 .......................................................................................... 15 8. 翹曲 (Warping)、扭曲 (Torsion) ..................................................................... 16 8.1. 現象 ..................................................................................................... 16 8.2. 原因和對策 .......................................................................................... 16 9. 熔合線《夾水紋》(Weld line) ......................................................................... 17 9.1. 現象 ..................................................................................................... 17 9.2. 原因和對策 .......................................................................................... 17CMLAU / 塑件常見缺陷與質量優劣判別 / plastic part defects_09052507.doc 1/3510. 流痕 (Flow mark) ......................................................................................... 19 10.1. 現象 ................................................................................................... 19 10.2. 原因和對策 ........................................................................................ 19 11. 噴流痕《蛇仔紋》(Jetting) ........................................................................... 20 11.1. 現象 ................................................................................................... 20 11.2. 原因和對策......................................................................................... 20 12. 銀條/銀紋《水氣紋》 (Mica mark/Splash mark) ........................................... 22 12.1. 現象 ................................................................................................... 22 12.2. 原因和對策 ........................................................................................ 22 13. 燒焦《燒黑》(Burn mark) ............................................................................ 23 13.1. 現象 ................................................................................................... 23 13.2. 原因和對策 ........................................................................................ 23 14. 黑條 (Black streak) ...................................................................................... 25 14.1. 現象 ................................................................................................... 25 14.2. 原因和對策 ........................................................................................ 25 15. 表面光澤不良 (Haze) ................................................................................... 25 15.1. 現象 ................................................................................................... 25 15.2. 原因和對策 ........................................................................................ 26 16. 表面剝離 (Pelling) ........................................................................................ 26 16.1. 現象 ................................................................................................... 26 16.2. 原因和對策 ........................................................................................ 26 17. 黑點(Black spot)...................................................................................... 26 17.1. 現象 ................................................................................................... 26 17.2. 原因和對策 ........................................................................................ 26 18. 主要的不良成形及其原因列表 ...................................................................... 29CMLAU / 塑件常見缺陷與質量優劣判別 / plastic part defects_09052507.doc 2/351. 注塑件的成形不良及原因 注塑件成形不良的原因大至如下: 1. 2. 3. 4. 5. 注塑材料本身的性質。

啤件常见问题分析

(1)浇口、流道过小 (1)流动性差 (2)浇口位置不合适 (3)排气槽位置不适或无 (2)润滑不足 (4)模温过低 (4)冷料在流道或浇口处发 生堵塞 (1)合模压力不够 (1)分型面有伤、异物 毛 (2)注塑压力过高 (2)相对于汪塑机机能力, (1)流动性好 (3)材料供应过多 成形品投影面积过大 刺 (4)材料温度过高 (3)模温过高 (1)注塑压力过低 (1)模温过高 (1)材料过软 缩 (2)塑料件壁厚不均 (2)注塑速度过慢 (3)浇口过小 (3)材料温度过高 (2)收缩率过大 (4)保压时间过短 (4)冷却时间过短 痕 (5)材料供应不足 (5)顶出不平衡 (1)材料温度过低 (1)浇口、流道过小 (1)硬化过快 夹 (2)注塑压力过低 (2)模温过低 (2)干燥不充分 水 (3)注塑速度过慢 (2)浇口位置不合适 (3)润滑不好 纹 (3)排气槽位置不适 (1)干燥不充分 (1)排气槽位置不适 良 泽 表 (1)喷嘴堵塞或喷嘴口径细 (2)浇口、流道过小 (2)挥发性太强 影·度面 (3)防腐蚀对策不到位 阴 不 光 (2)材料供应不足 (4)脱模剂的用得过多 (1)材料温度过低 (1)模温过低 冲 (1)流动性差 (2)注塑压力过低 (2)塑料件壁厚不均 射 (3)注塑速度过慢 (3)浇口、流道过小 (2)润滑不足 纹 (4)喷嘴孔径过小 (4)冷料穴过小或没有 (1)注塑速度过快 (1)排气槽位置不适 (1)干燥不充分 银 (2)注塑压力过低 (2)浇口、流道过小 气 (3)塑料件壁厚不均 线 (3)注塑容量过小 (2)挥发性不好 泡 (4)保压时间过短 (4)冷料穴过小或没有 纹 (5)材料温度过高 (1)润滑油过多 (1)排气槽位置不适或无 纹 黑 (1)材料温度过高 (2)油缸内的停留时间过长 (2)冷料穴过小 (2)干燥不充分 伤 烧 条 (3)油缸内有擦伤 (3)上模型腔粘有油等东西 (1)喷嘴孔和浇口孔有错位 (1)注塑压力过高 (1)润滑剂不够 主流道或 (2)材料供应过剩 (2)模温过高 是注塑件 (3)主流道的出模角过小 脱模不良 (4)上模内有倒扣或出模角小 (1)注塑压力过高 (1)出机构不良 (1)流动性差 变 弯 (2)保压时间过长 (2)模温过高 (2)收缩率过大 (3)浇口过大 (3)材料刚性不足 形 曲 (3)退火不充分 (4)泠却不均

各类玩具的不合格品判定标准及次品的中英文对照

布料填充玩具不合格品之缺陷分類:按照國際標準,缺陷被分為三類:極嚴重(CRITICAL)/嚴重(MAJOR)/輕微(MINOR)極嚴重缺點-----不能符合安全標準或者不良現象促使産品完全失去功能及特殊限定 之缺點為客戶無法接受之缺點,稱之為極嚴重缺點嚴重缺點------不良現象促使産品失去主要的功能或功能誤差及嚴重的外觀缺點,稱 之為主要缺點輕微缺點------不影響産品功能的外觀缺點,稱之為次要缺點*根據不同的系列將會用不同的AQL 及不同的測試標準品管部工作指引版本:01不合格品鑒定標准布料/毛絨公仔版本:01布料/毛絨公仔版本:01版本:01包裝-外箱/彩盒不合格品鑒定標准不合格品之缺陷分類:按照國際標準,缺陷被分為三類:極嚴重(CRITICAL)/嚴重(MAJOR)/輕微(MINOR)極嚴重缺點-----不能符合安全標準或者不良現象促使産品完全失去功能及特殊限定之缺點為客戶無法接受之缺點,稱之為極嚴重缺點嚴重缺點------不良現象促使産品失去主要的功能或功能誤差及嚴重的外觀缺點,稱之為主要缺點輕微缺點------不影響産品功能的外觀缺點,稱之為次要缺點*根據不同的系列將會用不同的AQL及不同的測試標準品管部工作指引合金/塑膠不合格品之缺陷分類:按照國際標準,缺陷被分為三類:極嚴重(CRITICAL)/嚴重(MAJOR)/輕微(MINOR)極嚴重缺點-----不能符合安全標準或者不良現象促使産品完全失去功能及特殊限定 之缺點為客戶無法接受之缺點,稱之為極嚴重缺點嚴重缺點------不良現象促使産品失去主要的功能或功能誤差及嚴重的外觀缺點,稱 之為主要缺點輕微缺點------不影響産品功能的外觀缺點,稱之為次要缺點*根據不同的系列將會用不同的AQL 及不同的測試標準合金/塑膠産品版本:01不合格品鑒定標准品管部工作指引版本:01合金/塑膠産品品管部工作指引版本:01。

常见缺陷的分类描述

常见缺陷的分类描述

3)未熔合

常见缺陷的分类描述

4) 夹渣

夹渣是在熔焊时所产生的金属氧化物或非金属夹杂物, 因来不及浮出表面,停留在焊缝内部而形成的缺陷,主要分 布在焊缝或焊缝熔合区。

常见缺陷的分类描述

夹钨:由于钨密度大于钢或铝,对射线吸收强,因此夹钨底

常见缺陷的分类描述

常见缺陷的分类描述

常见缺陷的分类描述

第一节 金属材料与构件中的

6.使用与维修中的常见缺陷现象

1)裂纹: 疲劳裂纹:工件在使用过程中承受交变应力作用产生 的裂纹。一般出现在工件的应力集中部位。 应力腐蚀: 2)摩擦腐蚀: 3)汽蚀:

常见缺陷的分类描述

常见缺陷的分类描述

4) 裂纹 金属液在铸型内冷却凝固收缩时,表面和内部冷 却速度不同产生很大的热应力而导致铸件破裂。多发 生在截面突变处。

图6-53 铸件裂纹照片

常见缺陷的分类描述

5) 冷隔

冷隔由浇铸温度偏低造成,金属熔液在铸模中不 能充分流动而造成的一类缺陷。一般分布在较大平面 的薄壁上或厚壁过渡区,铸件清理后有时肉眼可见。

常见缺陷的分类描述

2)缩孔和疏松 浇铸时局部温差过大,在

金属收缩过程中,邻近金属补 缩不良,产生缩孔或疏松。多 产生在铸件的冒口根部、厚大 部位、厚薄交界处和具有大面 积的薄壁处。

常见缺陷的分类描述

3) 夹砂与夹渣

夹砂是浇铸时由于型砂受 铸液的冲击掺入铸件内部而 形成的缺陷,它多半发生在 大型铸件和用刮板造型的铸 件上。夹渣则是浇铸时由于 浇铸液中的溶渣没有与浇铸 液分离开而进入铸件形成。

第一节 金属材料与构件中的

3. 焊缝中的常见缺陷现象

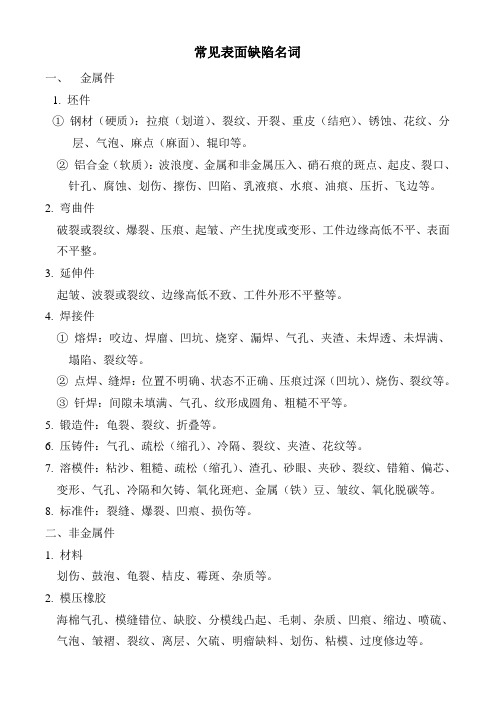

常见表面缺陷名词

常见表面缺陷名词一、金属件1. 坯件①钢材(硬质):拉痕(划道)、裂纹、开裂、重皮(结疤)、锈蚀、花纹、分层、气泡、麻点(麻面)、辊印等。

②铝合金(软质):波浪度、金属和非金属压入、硝石痕的斑点、起皮、裂口、针孔、腐蚀、划伤、擦伤、凹陷、乳液痕、水痕、油痕、压折、飞边等。

2. 弯曲件破裂或裂纹、爆裂、压痕、起皱、产生扰度或变形、工件边缘高低不平、表面不平整。

3. 延伸件起皱、波裂或裂纹、边缘高低不致、工件外形不平整等。

4. 焊接件①熔焊:咬边、焊廇、凹坑、烧穿、漏焊、气孔、夹渣、未焊透、未焊满、塌陷、裂纹等。

②点焊、缝焊:位置不明确、状态不正确、压痕过深(凹坑)、烧伤、裂纹等。

③钎焊:间隙未填满、气孔、纹形成圆角、粗糙不平等。

5. 锻造件:龟裂、裂纹、折叠等。

6. 压铸件:气孔、疏松(缩孔)、冷隔、裂纹、夹渣、花纹等。

7. 溶模件:粘沙、粗糙、疏松(缩孔)、渣孔、砂眼、夹砂、裂纹、错箱、偏芯、变形、气孔、冷隔和欠铸、氧化斑疤、金属(铁)豆、皱纹、氧化脱碳等。

8. 标准件:裂缝、爆裂、凹痕、损伤等。

二、非金属件1. 材料划伤、鼓泡、龟裂、桔皮、霉斑、杂质等。

2. 模压橡胶海棉气孔、模缝错位、缺胶、分模线凸起、毛刺、杂质、凹痕、缩边、喷硫、气泡、皱褶、裂纹、离层、欠硫、明瘤缺料、划伤、粘模、过度修边等。

3. 注塑缺料、飞边、气泡、凹陷、熔接痕(缝)、银纹、波纹、条纹、黑点翘曲(变形)、分层脱皮、粘模、暗色(光泽差)、颜色不均、白霜、白边、肿胀、鼓泡、变色和焦化(浇注口)、光芒浅和冷料斑等。

4. 有机玻璃划伤、擦伤、麻点、凹坑、打光、畸变、杂质、发粘、碎裂、裂纹、分层、银纹、磨痕等。

三、电镀处理1. 电镀:①镀锌:镀层粗糙、发暗、锈蚀、露底等。

②镀铬:镀层粗糙并有颗粒,镀层剥落、露底(局部无镀层)、镀层发暗、镀层有针孔,鼓泡、光亮平滑度差、泛点(斑点、污点)、镀层等。

③镀黄铜:有黄色或褐色、镀层发白或发红、镀层色暗、度层粗糙有流渣等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用啤件之缺陷及识别1.走料不齐:又名缺料,啤件边缘光滑,形状不规则,有不整齐之感。

常发生在①离水口最边的地方;②又细又长的骨位。

2.缩水:因部品收缩导致啤件表面有凹痕,不平整,对光看显示波浪状,常发生在①胶件厚度不均的地方;②胶厚部位;③柱位,骨位。

3.披锋:啤件边缘多出一块很薄的皮,常发生在①分模面;②模具活动芯位;③顶针位,柱位,孔位,扣位。

4.气泡:啤件表面有一与周围颜色不同的泡泡,一般分为①由未及时排出之气体、空气、水气形成的气泡;②热冷缩引起的真空泡。

透明部品要特别注意。

5.夹纹:两股以上的料流融合时在啤件表面形成一条很深之熔结痕。

一般发生在多股料汇合处。

6.射纹:从入水口处开始有多条纹痕向外射,尤以透明件为明显。

7.烧胶:表面不平,有深色或黑色焦痕,一般发生在难走胶、易困气的部位。

8.黑点:有黑色之点状杂质在啤件表面,一般由材料里混有杂料异引起的。

9.哑色:啤件表面不反光,不亮,朦胧,尤以透明件易发生。

10.变色:与签办颜色不地。

透明件易变色,一般由色粉材料或调试比例不对,或模温不对引起。

11.皱纹:啤件表面有波浪纹,由于树脂向一边流动一边变更引起的。

12.变形:啤件扭曲,不平,不直,一股发生在柱位,骨位,细长胶件,盒状胶件。

13.用错料:与规定用料不同,可以通过查包装标签,啤件密度(放水中)及燃烧持续性,火焰和烟的颜色进行识别。

14.粘模:啤件的局部残留模腔,致使啤件啤出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺,致使啤件难以从模腔中顶出,一般发生在薄壁,胶骨位,扣位,胶柱位上。

15.拖伤:胶件在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。

一般发生在多胶、柱高、柱底。

16.多料:因模腔损伤致使胶件表面多出,一般发生在活动哥,柱位,顶针位,分模面。

17.混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点(混料不均匀以引起)。

18.混点:成型胶件表面所出现的杂点(如黑点)、焦点。

19.顶白:顶针位因顶出速度太快的原因使胶件发白(白点)。

20.爆裂:成型件出现破碎裂缝现象(如顶出速度或模温度低都可引起)。

21.尺寸偏差:因模具金型不良或成型条件变化使部品尺寸在公差范围外。

22.发白:因啤件难出模而使胶件出现拉白(表面转角位出现白痕),一般发生在顶针位,骨位。

23.顶裂:因顶出系统速度太快,以及啤件不易出模或模温不够,使胶件顶出装置中冲击出裂痕。

24.闭孔:因模具顶针损坏、断,而导致胶件孔塞。

25.模印:因模具型腔表面本身缺陷而形成模腔相对应的状况(如纹状)。

26.油污:成型件因模腔油污未清除干净或打油性脱模剥而使胶件表面出油性污染。

27.料脆:因注塑参数不合要求而使胶件易断,抗冲击,拉伸强度减弱,一般发生在用错胶料,材料配方错误。

28.料花:因胶料未烘干,而使胶件表面出现水纹状。

29.困气:因模具设计缺陷,使模腔空气不易排而使胶件内部出现空心或局部出现烧痕。

常用胶料之识别PVC料:化学名聚胜氯乙烯,物料很软,离开火源会自动熄灭,燃烧时火焰黄色,绿边,黄绿白烟,有氯气味。

容易出现的问题---缺胶,披峰,缩水,夹水纹,油污,烧焦等。

(注:要度硬度)HIPS料:化学名聚苯乙烯,啤件表无光泽(无ABS光亮),断口无白色状,强度比ABS差,表面也不比ABS硬(用刀切可感觉到),容易燃烧(但不及ABS),燃烧时橙黄色火焰,浓浓黑烟有气泡产生(ABS无),有淡淡香味,离开火源可继续燃烧。

GP料:即GPPS,容易出现的问题---表面不透明,困气,缺气,擦花等。

啤件透明度极高,很脆,其他特性HIPS相似。

ABS料:容易出现的问题---困气,气泡,混色,顶裂,闭孔,模印,拖花,缺胶。

啤件表面光亮,硬(相对HIPS料),强度高,折口成白色状,手摸啤伯表面光滑,极易燃烧,火焰黄色,冒黑烟,有熔液下滴,有糊臭味,离火可继续燃烧。

PP料:化学名聚丙烯,又名百折胶。

容易出现的问题—哑色,料脆,料花,缺胶,缩水等。

物料稍软,不易折断,比重轻,可浮于水面,手摸啤件表面有触觉感,极易燃烧,离开火源可自烯,火焰蓝色,黄顶,少许白烟,会发涨有熔液下滴,石油味,似煤。

PE 料: 化学名聚乙烯,啤件较PP 料软,不易折断,可浮于水面,燃烧时火焰为蓝色,黄色,极易燃烧,离火不会自熄,无烟,有熔液下滴,会发涨,有石蜡气味(此黑点与PP 料特别不同)。

POM 料:俗名赛钢。

容易出现的问题---缺胶,烧焦,温度过高变形,缩水等。

啤个软硬,较脆,易折断,可以燃烧,离开火源可自燃,火焰呈清晰之蓝色,无烟, 有熔液下滴,气味特别刺鼻,会令人流泪(这是此最大特点)。

PA ---变形,缩水,缺胶,混色,混点 等。

最不易折断(特别是用水煲过之后),手摸啤件有角蜡之感,火焰蓝色,黄顶, 有泡沫,有一股烧焦羊毛味,离开火源,会自动熄灭。

PMMA :化学名聚甲基丙烯酸甲脂,又名亚加力(亚克力,有机玻璃),透明性最好,易于 机械加工。

PC 料:容易出现的问题---表面不光泽,顶爆,困气,缺胶,走料不齐,模花等。

(防弹胶)啤件坚硬,透明,不易投爆,不易折断,难燃烧,火焰黄色,有浓烟, 喷射火焰,离开火源会自动熄灭。

K 料: 材质较软,透明,不脆,燃烧特点似HIPS 料。

KRATON 料:又名橡胶料,外观似PVC 但表面不光,啤件有烟火味,放入雪柜不会变硬, 而PVC 则越冻越硬,这是KRATON 料与PVC 最大的区别。

成品不良现象与原因一、充填不足(Short shot )1. 现象零件未完全充填。

2. 与机器相关的可能原因。

1) 融胶不足2) 融胶温度太低3) 背压设定不良4) 射压(或射速)太低5) 射出时间太短6) 止回阀间隙太大7) 喷咀阻塞3. 与模具相关的可能原因1) 模温太低2) 胶口(或流道)太小3) 进点选择不当4) 排气不良4. 与材料相关的可能原因1) 材料本身流动性不良2) 流速非材料厂商所预定使用范围二、毛边(Flash )1.现象融胶流出模穴(流入分模面或滑块间隙)。

2.与机器相关可能原因1)射出压力太高2)融胶在料管时间太长3)融胶温度太高4)周期时间太长5)锁模力不足3.与模具相关可能原因1)合模面接触不良(模具破损或合模面平行度不好)2)模具强度支撑不够3)排气不良4)胶道太长5)模具配件尺寸不精密4.与材料相关可能原因1)流动性太好2)润滑剂太多三、凹陷(Sink marks)1.现象成型品表面呈现酒窝状凹陷。

2.与机器相关的可能原因1)融胶温度太高2)射压(或射速)不足3)冷却时间设定不良4)保压压力(或时间)不足5)止回阀不良3.与模具相关的可能原因1)肉厚特高(如肋)处模温太高2)胶口或流道太小3)进点选择不良4)胶口凝固太早5)肋太宽6)包风7)流动不平衡4.与材料相关的可能原因1)材料流动性、收缩性不合2)掺太多二次料四、气泡(Voids)1.现象成型品内部有空泡,可能是未排出之气体、空气、水气或收缩引起的真空泡。

2.相关的可能原因1)射出温度太高2)射出压力太低3)保压时间太短4)保压材料不足5)料管各区温度设定不良6)射速太高7)背压不够3、与模具相关的可能原因1)排气不良2)某些地方特厚3)胶口(或流道)不良4)模温太低4、与材料相关的可能原因1)材料未充份干燥五、凹陷、气泡防止之例凹陷、气泡常因特别厚的部位最晚凝固,材料收缩出现不足现象。

(如上图左)射出件设计宜避免某些部位特别厚,尽可能求均匀,如上图右之例,可免凹陷、气泡。

六、破裂(Cracks)1、现象成品表面产生毛发状的裂纹,脱模后20天内均可能发生。

2、与机器相关的中能原因1)过度充填、保压、残留应力大2)冷却时间太短,或模温太低3、与模具相关的可能原因1)拔模裕度不够2)顶出不良3)润滑液过多4、与材料相关的可能原因1)材料未充份干燥七、白化1、现象特别高内压力部位变白,例如浇口附近、顶出受力处。

2、与机器相关的可能原因1)充填太急2)融胶温度不当3)射压太低4)射咀直径太小5)射咀温度太低3、与模具相关的可能原因1)模温太低2)胶道直径太小3)胶口位置不当4)冷胶井不足5)剧弯剧变厚度6)顶出受力太大或不均4、与材料相关的可能原因1)材料未充分干燥五、翘曲(Warpage)1.现象成品顶出后严重变形。

2.与机器相关的可能原因1)射出压力或时间不当2)融胶在料筒时间太长3)料筒温度太低4)射咀温度太低5)周期不当6)保压不均匀7)内压力过大3.与模具相关的可能原因1)模温太低2)胶口(或流道)太小3)胶口位置不当4)模温不均5)成品原料不均6)顶出不平衡4.与材料相关的可能原因1)流率不当六、熔合线(Knit lines)1.现象两波前交接处未完全融合而产生的强度极弱交线。

2.与机器相关的可能原因1)料管温度太低2)背压设定不合适3)射压(或射速)太低3.与模具相关的可能原因1)模温太低2)胶口(或流道)太小3)进点位置不当4)胶口凝固太早4.与材料相关的可能原因1)流速范围非材料原设定七、熔合线发生及防止熔合线在绕过障碍后料流交汇处形成,如上图左所示。

可设溢流池消除。

如上图右。

熔合线若不可免,宜控制其位置在不显眼,不需高强度之处。

熔合线区域的强度也能籍温度等改良。

十一、流痕(Flow Lines)1.现象成型件表面呈现融胶流动的条纹痕迹,以胶口为中心。

2.与机器相关的可能原因1)射压太低2)融胶在料管停留时间太长3)料管温度太低4)射咀温度太低5)周期时间不当3.与模具相关的可能原因1)模温太低2)胶口(或流道)太小3)排气设计不良4.与材料相关的可能原因1)流速设定不当2)材料内润滑剂不当十二、喷流痕(Jetting)1.现象自胶口射入模穴的融胶呈带状固化,在成型品表面呈蛇状条纹。

2.与机器相关的可能原因1)射速太高2)料管温度不当(太高或太低)3)射咀口太小4)射咀压力不当3.与模具相关的可能原因1)模温太低2)胶口形状不当3)入水口选择不当4)胶口凝固太早4.与材料相关的可能原因1)流速设定非料预定范围十三、喷流痕形成与防止1射速会影响射出件充填情形,射速极快时会产生喷流痕,如上图最右所示。

流口形状与模穴配合方向,也会影响充填情形,右图侧状胶口,熔胶直接冲入模穴,形成喷流。

十四、喷流痕形成与防止2使用重叠胶口代替侧状胶口,波前不能直冲入模穴,可防止喷流。

使用凸片胶口,波前先由流道胶口进入凸先胶口,充满凸先后再入模穴,可免喷流。

十五、银条(Silver Streaking)1.现象成型件表面或表面附近,沿材料流动方向呈银白色条纹。

2.与机器相关的可能原因1)料管温度太高2)螺杆转速太快3)喷咀太小,太热或阻塞4)射胶量超过机器容量的80%5)有气体或水气在融胶内6)清料不彻底3.与模具相关的可能原因1)胶口太小2)胶口或流道有阻塞3)模具有裂缝4.与材料相关的可能原因1)材料未充份干燥2)材料含异物十六、银条成因融胶内有水气(原料未完全干燥),有空气(气体被渗入)、有气体(温高化学作用)均可能形成银条。