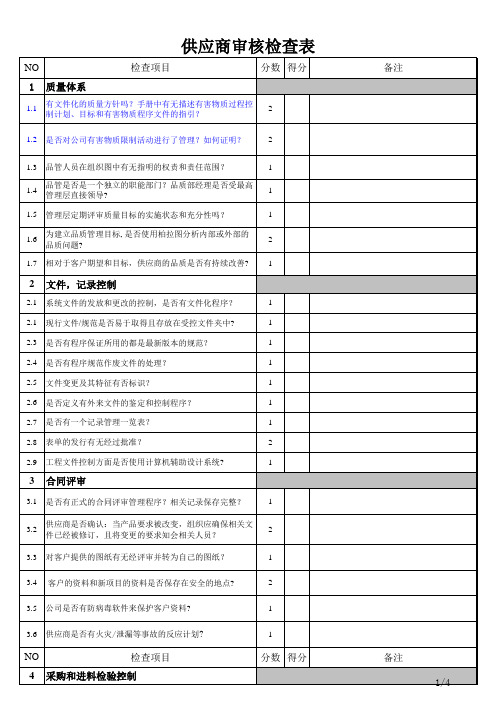

供应商审核检查表

供应商审核各过程检查表

5,

6

检验员是否按工程图和检验规范执行,并实际记录检验结

果?

5,

7

进料检验状态及检验结果是否有清晰的标识,不合格品

有否被隔离?

5,

8

进料检验不合格时是否发出CAR书面通知供应商进行

对策回复及时效?

5,

9

是否制定进料检验品质目标?如何执行、统计分析?

5,

10

针对未达品质目标时如何处理?是否成立CIP专案小组

5,

6

危险品是否建立独立的仓库,并有文件支持?

5,

总分Total score

30'

签名:

8.环境系统(采购负责)

序号

内容

满分

供应

商

备注

1

供应商是否已经通过ISO14001的认证?最近的稽核

日期是哪一天由哪一家认证机构来稽核?

5,

2

近3年内企业是否发生过严重的环境事故、投诉或环保

部门的处罚?

5,

3

工业废水/废气/废物/噪声等排放是否取得环保部门的

130'

签名:

2.检验与测试仪器管理(SQE负责)

序号

内容

供应

商

备 注

1

是否有适当的程序支持仪校室管理?

5,

2

是否建立仪校室仪器清单,对使用仪器加以管制?(如购

进时间、保存地点、保管人员、校正周期等)

5,

3

是否制定实验仪器校正周期和保养计划?

5,

4

仪校室是否进行温湿度管制并做记录?

5,

5

是否建立仪校室紧急应变措施程序?

45,

签名:

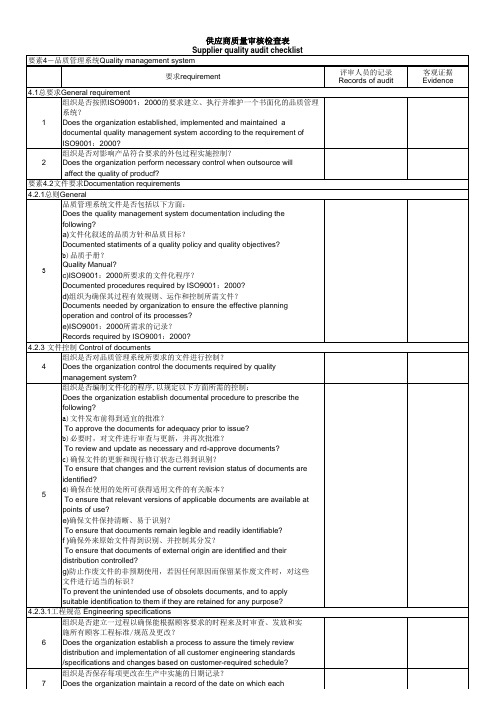

供应商质量审核检查表

16 Do the personnel responsible for quality have the authority to stop

production to correct quality problems? 对横跨所有班次的组织生产作业是否指定了负责确保产品品质的人员?

17 Do the production operations across all shifts have been staffed with personnel in charge of,or delegated responsibility for,ensuring product

quality? 5.2.2管理者代表Management representative

management system?

组织是否编制文件化的程序,以规定以下方面所需的控制:

Does the organization establish documental procedure to prescribe the

following?

a)文件发布前得到适宜的批准?

To approve the documents for adequacy prior to issue?

identified?

5 d)确保在使用的处所可获得适用文件的有关版本? To ensure that relevant versions of applicable documents are available at

points of use?

e)确保文件保持清晰、易于识别?

To ensure that documents remain legible and readily identifiable?

供应商审核检查表

的控制

25.检查时的使用工具是否放在指

定的地方。

A B C D E

26.检查前,合格和不合格的产品

是否容易识别?

A B C D E

27.检查用的规格书是否最新版

本?

A B C D E

28.检查时出现不合格品的处理。

A B C D E

29、检验员是否随意更改作业指导

书?

A B C D E

30.是否有明确的抽样标准(AQL)?

考察结果

得分

重点说明

a.管理质量体系有无建立

b.责任与权限是否明确

c.有无组织表

口是2口否0

口是1口否0

口是1口否0

2,品管单位是否属于经营者的

独立组织形式?

A B C D E

管理者

3上.有无确立质量方针和目标?

匕是否公布全员了解?

□是2口否0

□是2口否0

的责任

4.确认质量目标后,有无具体推

进的活动容?

生产

过程

管理

37.生产作业场所光线是否充足?

A B C D E

38.作业场所是否整洁、整理、整

顿有无做好?

A B C D E

39.作业现场是否都有作业指导

书?

A B C D E

40.作业指导书是否记载作业顺

序,并浅显易懂?

A B C D E

41.作业指导书是否一致?

A B C D E

42.作业指导书是否说明产品缺陷

仪器

管理

64.仪器维护保养流程的制定与执行。

A B C D E

65.测试仪器是否定期检定?

A B C D E

66.检定用的器具是否经过专业计量

供应商质量审核检查表

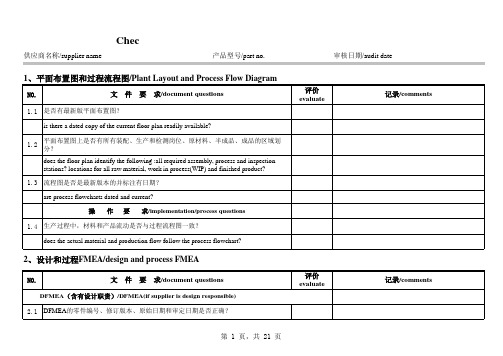

Chec供给商名称 /supplier name产品型号/part no.1、平面部署图和过程流程图/Plant Layout and Process Flow Diagram NO.文件要求/document questions可否有最新版平面部署图?is there a dated copy of the current floor plan readily available?平面部署图上可否有全部装置、生产和检测岗位、原资料、半成品、成品的地域划分?does the floor plan identify the following :all required assembly, process and inspection stations? locations for all raw material, work in process(WIP) and finished product?流程图是否是最新版本的并注明有日期?are process flowcharts dated and current?操作要求/implementation/process questions 生产过程中,资料和产品流动可否与过程流程图一致?does the actual material and production flow follow the process flowchart?2、设计和过程 FMEA/design and process FMEA审察日期 /audit date议论记录 /comments evaluateNO.文件要求/document questions议论记录 /comments DFMEA 〔含有设计职责〕/DFMEA(if supplier is design responsible)2.1 DFMEA 的部件编号、校正版本、原始日期和判定日期可否正确?evaluateChec供给商名称 /supplier name产品型号/part no.审察日期/audit date does the DFMEA have the correct Part#, Revision Level, Orig. Date and Rev. Date?2.2 DFMEA 可否包括了顾客的全部性能要求、外观标准、特别特点和安全要求?does the DFMEA include all functional specifications, appearance specifications, SCsand Safety Requirements as defined by customer drawings?可否对每个无效模式的RPN都进行了计算,并对RPN值高的采用了建议措施?are there RPN calculations for each failure mode and recommended actions for high RPNs ?PFMEAPFMEA 可否按图纸的规定包括了全部顾客和内部要求的特别特点和安全要求?does the PFMEA include all customer and interal Scs and Safety Requirements as defined bycustomer drawings and interal requirements?可否对每个无效模式的RPN都进行了计算,并对RPN值高的采用了建议措施?are there RPN calculations for each failure mode and recommended actions for high RPNs ?PFMEA 可否与流程图一致?Does the PFMEA follow the process flow?3、控制方案 /Control PlanNO.文件要求 /document questions议论记录 /comments evaluate控制方案可否有正确的产品编号、校正号、原始日期和校正日期?Does the Control Plan have the correct Part #, Revision Level, Orig. Date and Rev. Date?Chec供给商名称 /supplier name产品型号/part no.审察日期 /audit date 控制方案是不可否与流程图一致?Does the control plan follow the process flowchart?控制方案内可否包括了:进料检验、过程检验和控制、出厂检验以及返工/返修要求?Does the Control Plan include the following: Incoming Inspection, In-process Inspection& Controls, Final inspection and rework/repair Requirements?控制方案可否按顾客图纸的要求包括了全部顾客的特别特点和产品安全要求?Does the Control Plan include all the customer SCs and Safety Requirements as definedby customer drawings?3.5 PFMEA 中视其余潜藏无效模式可否经过控制方案进行获取控制?Are appropriate potential failure modes, as identified in the PFMEA, addressed throughthe control plan?控制方案中可否包括了检验和试验的要求?〔包括数量、频次、以及标准要求〕Does Control Plan include both gage and test requirements?(including quantity, frequency, and required specifications?)操作要求 /implementation/process questions全部控制方案中要求的控制〔包括SPC〕可否在生产过程中获取推行?Are all controls (including SPC), identified on the Control Plan, being used in theproduction process?全部控制可否获取按期考据以保证到达预期的结果?Chec供给商名称 /supplier name产品型号/part no.审察日期/audit date Are all controls verified on a periodic basis to ensure desired results?4、检验和试验 /Inspection and TestingNO.文件要求 /document questions议论记录 /comments evaluate接受准那么不是零弊端的计数数据,供方可否将接受准那么形成文件并由顾客赞同?for attribute data with acceptance criteria other than zero defects, does the supplier document acceptance criteria and have customer approval?可否只有被检查和考据过的产品才能够被投入生产?how does the supplier assure that incoming product has been inspected or otherwise verified to meet requirements, prior to release for production?没有考据而用于生产的的原资料可否被明确表记并作好记录?is positive identification provided and recorded for material used in production but not verified?检验指导书中可否包括抽样方案、检验频次以及检测内容和标准要求〔包括进料、过程、最后〕does the inspection instructions include samling quantity, frequency, inspection itemsand required specifications(incoming\process\out-going).来料接受方案必定包括以下一种或多种方法:1、进行统计数据接收与议论;2、进货检验和/或试验〔依照性能的抽样〕;3、当有可接收质量性能的记录时,由第二方或第三方评审或审察。

供应商社会责任审核检查表

有

7.3

是否存在不合理的扣薪情况

无

环境

8

工厂是否符合国家或当地环境保护相关要求?

有

其他

★9

是否存在外发监狱劳工行为

无

10

对现场提出的问题(可以马上整改的一些硬件设施等)是否进行适当的改正行动

有

备注:★号为严重项目,如果发现违反,将在2周内跟进检查,如跟进检查供应工厂仍没有改善,将取消我公司的供应商资格。

2.1

有没有制定禁止强迫劳动的政策

有

★2.2

没有发现强迫劳动的证据

无

★2.3

公司是否存在押金

无

健康与

安全环境

3.1

公司有没有健康安全的政策(或机构)

有

3.2

有高级职员负责健康与安全

有

3.3

是否有三合一的厂房,宿舍等

无

3.4

有没有应急措施

有

★3.5

是否存在单通道或防火门上锁的情况

无

3.6

是否有急救箱,数量够不够

审核情况小结:合格

检查人:你

日期:

供应商社会责任审核检查表

供应商名称:群检查方式:现场检查,文件检查以及员工访谈

第1页,共2页

项目/序号

审核项目要求

结论

整改要求

整改期限

童工

1.1

有没有制定禁止使用童工的政策

有

1.2

有管理的系统去避免聘用童工

有

★1.3

有没有发现员工是低于16岁的童工

无

强迫劳动

有

3.7

安全及清洁的环境

有

3.8

是否对员工进行经常性的健康安全培训

供应商审核检查表

1

9.5

不合格品在交货后或开始使用后才被发现,供应商对不符 合的影响或潜在的影响是否有采取适当的措施?

1

NO

检查项目

分数 得分

10 内部审核

10.1

是否进行独立的系统评审来验证的符合性和有效性?对于 内审不符合项有无发出纠正预防措施报告?

1

10.2 评审结果是否归档并送交管理层及通知受评审的部门?

1

7.1 是否有所有机器设备和备件的清单?

1

7.2 抽查三台设备是否有按规定作保养记录?

1

7.3 是否有程序规定由生产工人进行的常规维护?

1

供方是否有对关键的生产设备进行标识,并为机器、设备

7.4 的维护提供适当的资源和发展一个有效的预防性维护系

1

统?

NO

检查项目

分数 得分

8 制程控制、加工能力

8.1 对重要制程是否进行有效评估以满足产品要求?

、制造商名称、型号及出厂序列号?

6.3 所有量检具是否有合适的操作规程或作业指导书?

2

新量具和测试设备或经过修理的量具和测试设备是否都要

6.4 经过检查和检定?

1

6.5 现场是否有足够的检测设备保证符合规格要求?

2

6.6

是否有效标识(贴标签、编号等)测量和测试设备以表明 检定状态和下次检定日期?

1

7 设备保养

10.3 对于未通过的评审是否要采取纠正措施并跟进?

2

11 培训、环境与安全

备注 3/4

11.1 教育、训练是否与分派的任务相适应?

1

11.2

是否进行控制以使污染物减少排放,达标排放(废水/废 气)?

1

11.3 危险废弃物是否由有资格的单位处理?

供应商质量审核检查表

Chec供应商名称/supplier name产品型号/part no.审核日期/audit date2、设计和过程FMEA/design and process FMEAChec供应商名称/supplier name产品型号/part no.审核日期/audit date3、控制计划/Control PlanChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date4、检验和试验/Inspection and TestingChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date5、产品规范与图纸/Product Specifications & Drawings6、过程监控与操作指导书/Process Monitoring & Operator InstructionsChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date7、搬运和贮存/Handling and storageChec供应商名称/supplier name产品型号/part no.审核日期/audit date8、包装与发运规范/Parts Packaging/Shipping SpecificationsChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date9、异常处理/abnormal disposeChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date 10、预防性维护计划/Preventive Maintenance PlansChec供应商名称/supplier name产品型号/part no.审核日期/audit date11、检测量具的评价/Gage & Check Fixture EvaluationChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date12、产能验证/Line Speed & Capacity VerifiedChec供应商名称/supplier name产品型号/part no.审核日期/audit dateChec供应商名称/supplier name产品型号/part no.审核日期/audit date15、最终总结及个人意见/Final summary and personal opinion第 21 页,共 21 页。

供应商审核检查表 2023(A0)空白

5.6

进料是否被合适的储存?

物流管理系统,仓储环境,待检区如何入库,帐物 卡库位一致,库存量预警机制,FIFO,隔离区的可 靠性

IQC人员职责权限

5.7

各项工作的人员是否有资格并定义了职责? 仓库人员职责权限

供应商质量管理人员职责权限

P6

过程分析和生产

0

6.1

什么输入到过程中去?过程输入

批量生产的项目移交已经实施,对未关闭的问题点

现场:原材料/部品的存储

包装要求/防尘/清洁

进料是否适当储存且运输方式/包装装置的方 存储时间/有效期

法适合于进料的特殊特性?

生产资料/辅料如影响产品质量需要得到监控(如液

压油.油脂等)

温湿度要求的管理

6.1.4

必要的标识/记FO/可追溯性

在来料上?

供方管理 是否只使用批准和质量能力的供方?

是否在供应链内考虑了顾客要求?

供应商选定基准 供应商的评价实绩 新分供方的质量能力评价:分供方清单,供应商评 审结果

顾客要求/法律法规要求传递的证据 质量协议/技术协议等文件 供应商审核计划 制定供应商提升计划

审核记录

报告编号:

评分 0

备注

0 0 0

5.3 5.4※ 5.5※

6.1.1

项目是否从开发转移到了批量生产并保证可靠 进行跟踪并按期落实。GP12计划

启动?

现场:工艺文件,工装模具,检具,测量设备均已

到位。

6.1.2 6.1.3

现场:原材/部品(合格的正确的数量/包装/约定的

来料是否在约定时间按所需数量/生产批次大 时间/指定的位置)

小被送到达正确的地点/工位?

剩余零部件的返还处理规范(数量/标识/记录)

供应商审核检查表

是否有记录不合格品控制程序?不合格品处理是否有相应记录?

1.8

进料/过程/客户发生异常是否有相应的处理流程?

1.9 纠正预防措施程序管理 是否有纠正预防措施记录?纠正预防措施是否有及时追踪结案?

1.10

1.11 质量记录控制程序

1.12 质量协议管理

1.13

内部/外部纠正预防措施单是否有建立台账管理? 是否有质量记录控制程序?内部/外部文件记录是否有按要求进行保 存? 接到NBSL质量协议时,是否有将NBSL质量指标转为内部质量指标?

6.8

环境、健康和安全的状况 污水/噪音/废气排放是否达标?请提供近段时间环境监测站监测报

和规划

告。如可能,请提供环保局出具的近一年内的环境守法证明

6.9 危险废弃物的处理 6.10 危险化学品运输

危险废弃物处理是否得到有资质厂家处理?有无削减计划?请提供合 同及厂家资质证明。 如有危险化学品运输,请提供危险化学品押运证、驾驶证、运输证 。

1.2 环境体系

是否有获得ISO14001环境体系证书

1.3 质量手册

1.4 文件受控管理

1.5 内审/外审管理

1.6

是否有质量手册/程序文件? 图纸/程序文件的受控管理(如受控、修改、发放、回收、登记清单 等) 是否有内审/外审计划?是否有按计划进行评审?

评审中发现的不符合项是否改善结案?

1.7 不合格品程序管理

审核结果

得 分 备注

序号 审核内容名称

内容解释

一 体关键系制及程资稳质定性管理

5.14

根据实际制程控制情况进行分析或改进

5.15 包装过程管理

5.16

是否有按NBSL包装要求进行包装?是否有包装作业指导书? 包装过程产品是否有防碰撞、防刮伤措施?

供应商审核检查表

供应商审核检查表ADVANCED MICRO DEVICES SUPPLIER AUDIT CHECKLIST供应商(SUPPLIER):___________________________________________地址(LOCATION):_____________________________________________AMD审核成员(AMD AUDITORS):__________________________________________________________________日期(DATE):________________现场审核(ON-SITE AUDIT)_____ 书面审核(MAIL AUDIT)______注意:审核员在每个空格将输入一些关键数字,应答者应回答YES或NO,如果不适用回答N/ANOTE:On-site auditors will enter the key number rating in each space. For mail auditsurveys, respondents will answer yes or no, or use the key number rating system ineach space. If aquestion does not apply, answer N/A.1.0 质量承诺(QUALITY COMMITMENT)1.1是否有质量方针、目标或质量手册?Is there a quality policy, statement, or manual?_____1.1.1是否定期评审、更新质量方针及手册?Is the quality policy or manual updated regularly?_____1.1.2质量方针或手册是否包括本检查单提及的基本系统?Does the policy or manual include basic systems as identified in this checklist?_____1.2 对质量有影响的人员的职责与权限有无明文规定?Is the Quality function's authority and responsibilities clearly defined in writing? _____1.3 有无组织结构图?Is there an organization chart which identifies quality function elements?_____1.4 是否负责质量的人员有权拒绝不符合规定要求的物品?Does the Quality function clearly have the authority to withhold items that have not met an acceptable quality standard?_____1.5 有无书面的持续改进计划?Is there a documented quality improvement plan?_____意见(COMMENTS):________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________总计(POINT TOTAL):________2.0 总体质量体系的要求(GENERAL QUALITY SYSTEM REQUIREMENTS)2.1 有无定义了过程质量控制点的过程流程图?Is there a current process flow chart with process or quality inspection pointsdefined?_____2.2 有无追溯交付到原材料的系统并能贯穿在进出货检验、过程检验之中?Is there a system for lot traceability of materials that will trace materials from raw supplies to shipped product, which contains, quantity in/out, inspectionperformed?_____2.3 有无进料检验的管理程序?Is there a system which indicates the acceptance of material throughout the process? _____2.4 有无描述过程检验,使产品达到规定要求的整个生产过程的验收?Does the Quality function maintain a system for the use and control of inspectionstamps or an alternate method of indicating acceptance and identification of theperson making the decision?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________3.0 统计程序及质量控制(STATISTICAL PROCESS AND QUALITY CONTROL)3.1 有无书面的SPC系统文件?Is a SPC system defined and documented?_____3.2 是否有最高管理层参与评审SPC控制系统?Is there evidence of top management involvement?_____3.3 是否用统计的方法进行持续改进,以证明公司的质量方针、目标,是否达到?Do company policies/objectives reflect management's commitment to continuousimprovement through the use of statistical methods?_____3.4 是否建立了通过适当的特性来监控每个关键过程的程序,并且指明用何种统计技术?Have procedures and techniques been established to determine the appropriatecharacteristics to be monitored for each critical operation?_____3.5 是否有书面的文件规定当超出控制线时应提供适当的书面反应,并给予必要的行动?Is there a documented procedure defining out of control limits and significantpatterns within control limits which provides appropriate written responses foractions taken?_____3.6 有否使用控制图?Are control charts in use?_____3.7 控制图是否简明、扼要、清晰?Are the charts clear and concise?_____3.8 统计的控制线是否用于管制图中?Are statistical control limits used on the control charts?_____3.9 由谁发现失控情况?Who detects out of control condition(s)?操作工operators? _____ 主管supervisors? _____ 维护人员maintenance? _____工程师engineers? _____ 经理managers? __________3.10 谁对失控现象作出反应?Who responds to out of control condition(s)?操作工operators? _____ 主管supervisors? _____ 维护人员maintenance? _____工程师engineers? _____ 经理managers? __________3.11 当发生时有无及时的解决方案?Is there prompt resolution of out of control conditions?_____3.12 有无制定记录控制图上的相关信息的程序,且被执行?Has a procedure been implemented for recording pertinent information on controlcharts?_____3.13 有无调整控制线的控制程序并执行?Has a procedure been implemented for establishing and adjusting control limits?_____3.14 有无建立减小过程变差的目标?Have goals been established to reduce variation in the process?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________4.0 人员培训及证明(PERSONNEL TRAINING AND CERTIFICATION)4.1 有无建立关键过程、操作、检验员工的培训程序?Are there training procedures for personnel assigned to work on critical processes, operations, and inspections?_____4.2 培训计划是否包括下列几个方面?Does the training procedure include the following?4.2.1 操作姿势指导及测试?Hands-on instruction and testing._____4.2.2 在特定的时期结束时或效果不好的特定时期,再测试和再培训?Retesting or retraining of personnel at the end of a specific time period or when performance indicates poor performance for a specified time period._____4.2.3 有无取消颁发能力资格证的标准规定?The criteria for decertifying and recertifying personnel._____4.3 培训记录及培训人员名单是可利用的、可保留的?Are training records and a list of trained personnel available and maintained?_____4.4 人员是否被培训在工作中用到的统计方法,Are personnel trained to use statistics within the job,especially SPC/SQC methods?_____人员达到了何种水平?What level of personnel?_____意见(COMMENTS):________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________总计(POINT TOTAL):________5.0 测量设备的控制(TEST AND MEASUREMENT EQUIPMENT CONTROL)5.1 有无程序规定测量设备的周期性校验?Is there a documented system for the automatic recall and periodic calibration oftest and measuring equipment and measurement standards?_____5.1.1 若员工被允许使用自已的量测设备、那么此设备是否在公司规定的控制之中?If employees are permitted to use their own test and measuring equipment, issuch equipment incorporated in the system?_____5.2 测试及测量设备的标准的校对是否基于制造商的定期(时间间隔)统计数据的基础上?Are test and measuring equipment and standards calibrated based on an establishedmanufacturer's interval or upon current statistical data?_____5.3 关于测量设备及测量标准的校对是否有文件化规定?Are procedures documented for the calibration of test and measuring equipment andMeasurement standards?_____5.3.1 公差的定义是否已被文件化?Are tolerances defined and documented?_____5.3.2 这份文件是否定义了对于超出公差的纠正措施?Do the procedures specify corrective action for an out of tolerance condition?_____5.3.3 这些校验是否遵循NISN、ASTM等标准?Is calibration traceable to nationally acceptable standards such as NIST, ASTM, etc.?_____5.3.4 校验记录是否包含以下信息?Does the calibration record include the following information?5.3.4.1 校验日期Calibration date._____5.3.4.2 校验人Person who calibrated the equipment._____5.3.4.3 下次校验的时间Next calibration due date._____5.3.4.4 适用的条件Applicable environmental conditions._____5.3.4.5 超出公差的设备在校验前有无保存记录?For out of tolerance equipment,initial reading before and final readingafter calibration._____5.3.4.6超差的情况是否有相应的纠正措施?Corrective actions taken for out of tolerance conditions._____5.3.4.7校验使用的基准物质有否进行校验?Unique identifier of the equipment being calibrated._____5.3.4.8有无使用的校验程序?Reference to the calibration procedure used._____5.3.5在使用前是否重新做测试及验证?Are acquired or reworked test and measuring equipment inspected and calibrated prior to use?_____5.4 有无预防性维护程序与日程安排?Are there preventive maintenance procedures and schedules maintained in each area?_____5.5 对于测量设备是否经常做相关的措施?Are regular correlation tests for measurement equipment conducted?_____5.6 测量设备是否有标识注明:校验日期、校验人、下次校验时间?Are labels utilized on test and measuring equipment and measurement standards toshow the current calibration date, next calibration due date, and the person whoperformed the last calibration?_____5.7 是否有标识或其它方法表明测量设备或测试标准是过期的或超出公差范围的?Is there a system which uses tags or another method to identify past due or out of tolerance test and measuring equipment and measurement standards?_____5.8 对超出公差的测量设备是否会缩短其校验周期?Is the calibration interval for test and measuring equipment subject to decreasewhen identified as out of tolerance?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________6.0 文件与资料变更的控制(DOCUMENTATION AND CHANGE CONTROL)6.1 书面化的资料是否包含以下各项?Are the following documented?6.1.1 主要的设计特性(适用时)Major design characteristics (if applicable)_____6.1.2 使用的材料Materials used._____6.1.3 过程控制程序Process procedures._____6.1.4 检验程序Inspection procedures._____6.1.5 有关成品的制造及测试所必须的程序和记录是否被控制?All other necessary procedures needed for manufacturing and testing of finishedproducts._____6.2 有否建立文件变更的管理系统?Has a system been established to make changes in controlled documentation?_____6.3 有否建立文件变更的审批准则?Is there an established level of approval needed for documentation changes?_____6.4 更改内容、生效日期是否在图纸、程序等文件上标明或证实?Are change levels and effectivity dates indicated and verifiable on drawings,procedures, etc.?_____6.5 若允许,手工的改动是否有受控文件的控制?If permitted, are handwritten changes to controlled documentation limited?_____6.5.1 依靠什么手段?By what means?_____________________________6.5.2在规定的期限内,文件总清单上是否被更新以反映经认可的手写变动?Are specification masters upgraded to reflectauthorized handwritten changeswithi n a specific time period?_____如何控制?How is this controlled?________________________________________6.6现行的文件是否有有效文件总清单?Are there master document files for active specifications?_____6.7是否保留文件变更的记录?Is the revision history for specifications retained?_____6.8 有无一既定的方法用来清除所有生产、检验现场内作废的图纸的程序及说明?Is there a method for removing obsolete drawings, procedures, and specificationsfrom all production and inspection areas?_____6.9 对于受控文件及其它公司的记录是否建立或已有一个纠正措施程序?Have error correction procedures for controlled documentation and other companyrecords been establishedand implemented?_____程序是否包含以下各项?Does the procedure include the following:6.9.1 不允许使用修正液No use of correction fluid allowed._____6.9.2 不允许使用铅笔No use of pencil allowed._____6.9.3 不允许使用钢笔No use of felt-tip pens allowed._____6.9.4 不允许涂改错误No obliteration of errors allowed._____6.9.5 纠正人能识别Identification of person making the correction._____6.9.6 Date (month, day, year) of the correction?_____6.9.7 是否注明修正的原因Reason for correction if not obvious._____6.10 在自动分发系统中对可能会没有被接收的是否每年定期审阅?For specifications not received by automatic distribution, is there an annualreview of specifications that assures that only the latest specifications are in use? _____6.11 必要的标准、图纸是否在现场易于得到并被理解?Are necessary specifications, required drawings, and other drawings accessible toin-process personnel?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________7.0 记录保存(RECORD RETENTION)7.1 以下记录是否被保存至所列出的期限内?Are the following records retained for the minimum time periods listed?7.1.1 人员的培训及测试(一年内的有效保存在整个雇用期间的记录)Personnel training and testing (one year active file retention, then archived for entire period of employment)._____7.1.2 检验操作记录、生产过程记录、进料和过程记录(一年)Inspection operations: production processes, incoming, and in-process (oneyear)._____7.1.3 有关图片、认证、质量一致性的检验(五年)Screening, qualification, and quality conformance inspection (five years)._____7.1.4 不良记录及分析(五年)Failure reports and analysis (five years)._____7.1.5 有关设计、材料、过程变更的书面记录(五年)Initial documentation and subsequent changes in design, materials, andprocessing (five years)._____7.1.6 设备的校验记录(五年)Equipment calibration (five years)._____7.1.7 预防性维护记录(五年)Preventive maintenance (one year)._____7.1.8 有关过程、利用率及材料控制的记录(一年)Process, utility, and material control (one year)._____7.1.9 证明产品的记录(5年)Product lot identification (five years)._____7.1.10 追溯产品的记录(5年)Product traceability (five years)._____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________8.0 异常时的纠正措施(NON-CONFORMANCE TO SPECIFICATION AND CORRECTIVE ACTION)8.1 不良材料是否被标识并隔离?Is non-conforming material identified and segregated from conforming material?_____8.2 不良材料是否定期做报告并提交管理层批阅?Are reports for non-conforming material regularly prepared and reviewed bymanagement for action?_____8.3 有无文件化的纠正措施系统?Is there a documented corrective action system?_____8.3.1 是否能提供预防同一问题再度发生的纠正措施?Does the system provide prompt, remedial action to prevent recurrence?_____8.3.2 对重大或重复发生的问题能否提供永久性的解决方案?Does the system provide permanent resolution to major or recurring problems?_____8.3.3 是否制定了所有纠正措施及措施被实施的跟进文件?Does the system provide documentation of and follow up on all corrective actions? _____8.4 有无MRB体统处理不良材料?Is there a Material Review Board (MRB) system to disposition non-conforming material?(i.e. SCAR,NCMR, etc.)_____8.5 所采取的纠正措施是否以内部检验结果及过程分析、自我审核、客户输入为基础?Are corrective actions and dispositions taken based upon internal material review,process analysis, self-audit results, and/or customer input?_____8.6 当不良品已被运往AMD时,供应商是否通知适当的AMD质量或采购人员?Does the supplier notify appropriate AMD Quality/Purchasing personnel when non-conforming material may have been shipped to AMD?_____8.7 若允许返工,是否有限制返工的不良材料的程序?If rework is permitted, are there documented procedures and limits for reworkingnon-conforming material?_____8.8 是否有返工、拒收材料的检验的书面程序?Are there documented procedures requiring the re-inspection of rejected or reworkedm aterial?_____8.9 是否对不良材料的最终处理权限做了书面规定?Is documentation available to provide authority for the final disposition of non-conforming material?_____8.10 内审是否以确保程序被完全执行为基础?Are internal audits conducted on a regular basis to assure continued compliance to procedures?_____8.10.1 内审的结果及反应是否报告并被维持?Are results and responses to internal auditsreported and maintained?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________________________ 总计(POINT TOTAL):________9.0 客户联络(CUSTOMER INTERFACE)9.1 是否将AMD采购要求转化为制造命令并被适当的控制?Is the system for converting AMD purchase order requirements into manufacturingorders properly controlled?_____9.2 有无合同规定评审以确保制造命令与AMD当前最新的要求相一致?Is there a customer purchase order and specificatio review system which assures that manufacturing orders are updated to AMD's current requirements?_____9.3 当重要材料、过程发生变化或制造厂址发生变化时是否具有预先通知AMD的系统?Is there a system for advanced notification to AMD of major material or processchanges or change in the manufacturing plant location?_____9.4 是否具有让步系统使不良材料在运往AMD之前通知并获得AMD质量部、必要的制造、工程代表的批准?Is there a waiver system which notifies and obtains prior approval from AMD Quality and the appropriate manufacturing engineering representatives before making shipment of non-conforming material to AMD?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________10.0 采购控制、评定(CONTROL OF PURCHASED MATERIALS, CHEMICALS, AND SERVICES)10.1 是否定义了原料挑选、认证和供应商检讨的方法?Is the method of selection, qualification, and review of suppliers defined?_____10.2 质量功能是否进行资源检验、来料检验及供应商审核?Does the Quality function operate a source inspection,incoming inspection, or asupplier audit program?_____10.3 是否一批准的供应商名录?Is there an approved suppliers list?_____10.4 是否具有一能确保采购材料系统,包括物理、化学、视觉功能尺寸要求?Is there a system that provides assurance that purchased material meets physical,chemical,visual, functional, and dimensional requirements?_____10.5 对于易老化的、寿命、环境敏感的材料是否根据需要加以识别和维护?Are limited life, age controlled, or environmentally sensitive materials identified and maintained according to requirements?_____10.6 包装材料是否满足AMD的需求?Is packaging material controlled to AMD requirements?_____10.7 分包方处加工的材料是否满足AMD的要求?Are subcontractors used to process material to AMD requirements?_____10.7.1 有无确保每个分包商有能力加工、处理、满足AMD要求的材料系统在生意之间?Is there a system to assure that each subcontractor has the capability toprocess material to AMD requirements prior to placing business?_____10.7.2 有无一系统确保每个分包商有最新的标准及设备以满足所需的检验和实验?Is there a system to assure that each subcontractor has the latest applicablespecifications and the equipment available to perform required inspections and tests?_____10.7.3 每个分包商是否具有文件化的质量控制程序?Does each subcontractor have a documented quality control program?_____10.7.4 有无一系统能保证所有分包商的材料符合最新的标准?Is there a system to assure that all subcontracted material consistentlyconforms to the latest applicable specification?_____10.7.5 有无批准的分包商名单?Is there an approved subcontractors list?_____10.7.6 有无AMD已经批准的分包商加工AMD的材料?Has AMD approved subcontractors that handle processing of AMD materials?_____10.7.7 每个分包商未经AMD的允许不得泄露?Does each subcontractor have a non-disclosure agreement with AMD?_____意见(COMMENTS):____________________________________________________________________________________________________________________________________________________________________ __________________________________________________________________________________________ __________________________________________________________________________________________ 总计(POINT TOTAL):________11.0 过程控制、检验方法及产品保证(PROCESS CONTROL, INSPECTION METHODS, AND PRODUCT ASSURANCE)11.1 过程检验是否被有效执行?Are in-process inspection activities performed?_____11.2 所必须的图纸、工程命令、标准及其它材料易于检验员得到?Do in-process inspectors have access to all required drawings, engineering orders, specifications, and other materials?_____11.3 成品的检验是否符合合同及图纸的要求?Is the finished product inspected to ensure that all contract requirements andcustomer drawings have been met?_____11.4 有无书面的检验指导书给QC?Are written instructions and procedures available to inspection personnel?_____11.5 有无书面的抽样方案?Is the sampling inspection plan defined and documented?_____11.6 检验程序中是否定义了检验、测量的设备?Is the test and measuring equipment required for inspections defined and documentedin inspection procedures?_____11.7 是否具有检验及测试后的状态标识,以避免不良材料被投入使用?Is there a system for proper identification of the inspection status of in-processmaterials to prevent unauthorized use of non-conforming materials prior to approvalfor the move?_____11.8 过程是否被监控与要求一致?Are processes monitored to assure compliance with defined requirements?_____11.9 关键的工作区域中环境的要求是否被书面化并执行?Is environmental control and cleanliness documented and maintained in the critical work areas?_____意见(COMMENTS):________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________总计(POINT TOTAL):________12.0 包装、鉴定及海运(PACKING, IDENTIFICATION, AND SHIPPING)12.1 运输动作与书面规定是否一致?Are shipping operations performed in accordance with written instructions?_____12.2 材料上有无适当标签以提供追溯、鉴别用?Are packages labeled for proper traceability and identification of materials?_____12.3 包装及运输是否与AMD的要求相一致?Are industry and/or AMD packaging and shipping requirements available and being met? _____12.4 有无AMD所要求的如检验证明、检验数据等包含在运输中?Are all required documentation (inspection data,C of C, C of A, etc.) as specifiedby AMD's purchase orders or material specifications included with the shipment?_____意见(COMMENTS):________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________总计(POINT TOTAL):________审核评分AUDIT SUMMARY SHEET1.0 质量承诺Quality Commitment_____ out of _____OVERALL PERCENTAGE RATING: ____________________________Note: Use of this summary is at the discretion of the AMD auditor(s).。

供应商审核检查表

抽查现场

12.质量记录是否按规定的保存 抽查“质量记录归档、销毁记录 期限,并在过期后按规定销毁。 ”

1.是否按要求组织了合同评

审,并形成了“合同评审记录” 抽查“合同评审记录”

9

顾客要求评 审过程

产品交付管 理过程

供应商 管理专

员

。 2.合同修订是否按规定程序并 得到评审和审批。 3.是否对合同订单实时进行监 控。

抽查“设备设施日常维修保养记 录”

5.生产科是否不定期检查设备 抽查“设备设施日常维修保养记

日常维护保养的执行情况

录”

6.是否按照要求编制了设备的

预防性和预测性维护保养计划, 抽查“设备维修保养计划”

并按计划组织实施

7.是否按照规定对超过6个月不 使用的设备进行封存,重新启用 时是否履行了相关手续

检查“设备封存(启用)申请表 ”

质量管理 体系的领导作用和承诺

的理解,了解其相关 职责的履行

明确与质量管理体系有效性及策 情况; 2、在其他部一步证实最高管 理者对质量管

者的职责

理体系的领导作用和承诺; 3、

依据上述结果,综合判定组织最

高管理 者的作用与承诺是否发挥

到位。

供应商 2 领导作用 管理专

8.设备报废是否履行了相应的手 续

查“设备报废单”

3.是否按照规定建立了“工装模

具管理台帐”,并及时进行更新 抽查“工装模具管理台帐”

、维护

6

工装模具管 理过程

体系专 员

4.工装模具是否合格并且能够满 足/保证产品的要求。

抽查“工装模具检验记录”

5.是否按照规定定期对工装模具 进行维护保养。

抽查“工装模具使用记录”

供应商 求

供应商审核检查表

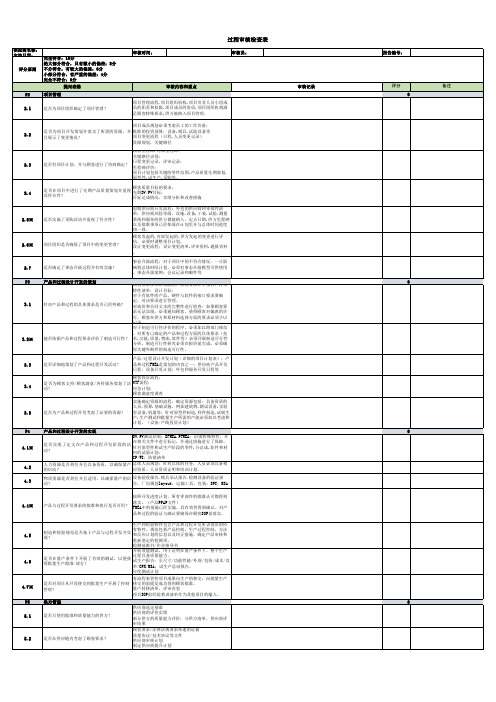

R.S N/A审核发现不符合内容OK NG1.4####√2.4####√3.4####现场询问带班人员,通过以过程为模式的管理,持续改进稳步提高产品质量,以诚信服务为导向,不断增强客户满意度√4.4####制定公司的KPI,并每月对不达标的KPI进行分析,并改善√5.4####通过系统抽查,抽查2021年绞线车间4月份培训,并对培训后的结果进行评价√R.S N/A审核发现不符合内容OKNG1.4####√2.4####√3.4####√R.S N/A审核发现不符合内容OKNG1.4####√2.4####√3.3####915机台 TX54/0.18,绞线员工米交接班记录本机速1000+/-100m/min,实际为1500√√4.3####车间看板职业卫生报告已经过期,未及时更新√R.S N/A审核发现不符合内容OK NG1.3####部分设备5S 部不到位√2.4####3.3####仓库不良品区未按照文件中的要求进行放置√R.S N/A审核发现不符合内容OKNG1.4####绞线机台工艺卡AX201903150017 19/9/0.32,要求记录13条的张力,实际只有12条√2.4####√3.4####√4.4####√5.4####√R.S N/A审核发现不符合内容OKNG1.4####√2.3####实验室镀层厚度记录表0120T有检验人员签字,无检测数据√3.4####√R.S N/A审核发现不符合内容OKNG1.4####√2.4####根据出货计划实施出货√3.4####WIPC001包装作业指导有规定√4.4####PD610-01风险和机遇应对控制程序,√5.4####每月5号进行统计汇总,并实施相应的改善措施√6.4####PFRE003工程变更管理程序,抽查Z1-03-02 按照要求进行工程变更√R.S N/A审核发现不符合内容OKNGH A B C D E F G 有无紧急对应体系和方法?对应能力如何?每月是否对各客户进行纳期达成率统计?如有纳期不理想时有无采取相应措施?有无变更部品管理规定?有无管理台帐及记录?供应商管理评分成品管理评分有无按客户的排期进行生产前能力评估?异常时有无书面联络给客户?是否按客户的排期进行出货?有无出货计划表?有无包装作业管理规定?包装要求是否明确?检查管理评分检查规格,判定基准是否明确?检查员是否理解检查规格?实施状况如何?检查结果有否记录(DATE)?是否按抽样标准进行抽样?依据检查结果对LOT的判定,处理及向相关部门的反馈是否适切?是否有QC工程表与作业标准书,内容是否适切?文件规定的内容是否得到了实施?工程能力能否达到客户的纳期、品质要求?工程内不良有无使用统计手法进行原因分析及对策?工程内不良有无使用统计手法进行原因分析及对策?有无按客户的排期制定月、日生产计划表?实施状况如何?整理、整顿、清扫(5S)是否充分实施?作业环境是否适当?材料、半成品、完成品的保管状态是适当?良品、不良品及半成品、成品的标识,区分是否明确?工程管理(制造的日常管理)评分是否采用品质统计手段进行质量管理?有无采取相应的措施?客户情报有否发行,配布及回览,是否进行配布以确得可见性?检查基准书、其他相关资料是否规定的管理方法?实施状况如何?对旧文件的管理(改版)是否确切地在执行?新旧版本有无明确标识?环境、现品管理评分品质保证体制的基本要点是否在组织上予以保证实态是否相仿?品质保证责任者是否对品质保证业务的正常运作实施监控,是否采取了适当的改善行动。

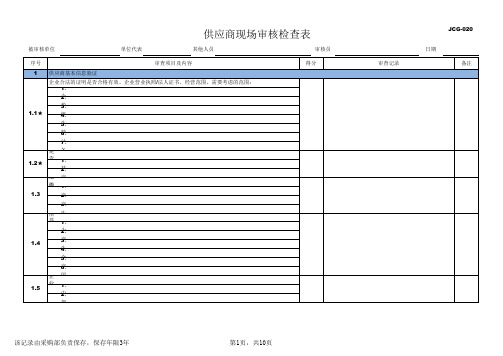

供应商现场审核检查表

单位代表

供应商现场审核检查表

其他人员

审核员

审查项目及内容

得分

审查记录

JCG-020

日期

备注

该记录由采购部负责保存,保存年限3年

第4页,共10页

被审核单位

序号

2.4 2.4.1 2.4.2 2.4.3

存储及搬运管理 组 织 1、

适2、 产3、 适4、 先5、 适6、 废防 品 1、 隔2、 标3、 缺4、 认5、 组生 织 1、 充2、 适3、 适4、 适

审查记录

JCG-020

日期

备注

该记录由采购部负责保存,保存年限3年

第10页,共10页

是与

否 1、 健2、 顾3、 备

单位代表

供应商现场审核检查表

其他人员

审核员

审查项目及内容

得分

审查记录

JCG-020

日期

备注

该记录由采购部负责保存,保存年限3年

第9页,共10页

被审核单位

序号 3

3.1

产品审核

现

场 产品审核得分

=

抽 检抽

检

单位代表

供应商现场审核检查表

其他人员

审核员

审查项目及内容

得分

×100%

检5、 校6、 组关 织 1、 实2、 实3、 实4、 检

单位代表

供应商现场审核检查表

其他人员

审核员

审查项目及内容

得分

该记录由采购部负责保存,保存年限3年

第6页,共10页

审查记录

JCG-020

日期

备注

被审核单位

序号

2.6 2.6.1 2.6.2 2.6.3

2.6.4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

10.2 评审结果是否归档并送交管理层及通知受评审的部门?

1

10.3 对于未通过的评审是否要采取纠正措施并跟进?

2

11 培训、环境与安全

是否有制定环保(RoHS)产品管理的文件及变更管理的文

11.1 件?有无按文件的要求去执行?

2

11.2

是否有面向所有员工的正式的培训计划?培训计划中有无 包含HSF有害物质的识别、使用和消除所需的培训计划?

2

4.3

是否有正在应用的监控进料质量的进料检验指导书?是否 有对供方来料进行ROHS符合性验证?

2

4.4

是否有证据表明因生产急需而紧急放行的进料得到正确标 识,以便发现不合格时立即召回?

1

4.5 是否保持有隔离、报告和处置不合格材料的流程?

1

4.6 是否有供应商纠正措施系统?

1

5 仓库、标识和可追溯性

供应商审核检查表

NO

检查项目

分数 得分

1 质量体系

有文件化的质量方针吗?手册中有无描述HSF过程控制计

1.1 划、目标和HSF程序文件的指引?

2

1.2 是否对公司ROHS活动进行了管理?如何证明?

2

1.3 品管人员在组织图中有无指明的权责和责任范围?

1

品管是否是一个独立的职能部门?品质部经理是否受最高

1

8.11 生产和/或品控人员是否有权停线以处理品质问题?

1

8.12 是否执行首件确认,并保存好记录?

2

在验证产品是否符合要求的所有控制点是否有正在使用的

8.13 检验/或检查指导书?

1

8.14 是否应用统计抽样方案来验证过程质量的符合性?

1

8.15 是否有文件化的返工/挑选程序?

1

8.16 过程检查/检验记录是否得到保存?

1.4 管理层直接领导?

1

1.5 管理层定期评审质量目标的实施状态和充分性吗?

1

1.6

为建立品质管理目标, 是否使用柏拉图分析内部或外部的 品质问题?

2

1.7 相对于客户期望和目标,供应商的品质是否有持续改善? 1

2 文件,记录控制

2.1 系统文件的发放和更改的控制,是否有文件化程序?

1

2.1 现行文件/规范是否易于取得且存放在受控文件夹中?

1

3.6 公司是否有防病毒软件来保护客户资料?

1

3.7 供应商是否有火灾/泄漏等事故的反应计划?

1

备注 1/4

NO

检查项目

分数 得分

4 采购和进料检验控制

4.1

是否保持有一个选择和控制供应商的体系?新样品开发时 有无要求供应商提供SGS报告及材质证明?

2

4.2

采购订单是否有清晰和特殊采购的信息(如产品定购、产 品要求的认可、RoHS要求信息)?

1

是否有明确的成品检验项目,判定,抽样方法等指导文

9.3 件?

2

9.4 供应商是否有进行可靠性测试,并在有程序下执行?

1

9.5

不合格品在交货后或开始使用后才被发现,供应商对不符 合的影响或潜在的影响是否有采取适当的措施?

1

备注 3/4

NO

检查项目

分数 得分

10 内部审核

10.1

是否进行独立的系统评审来验证的符合性和有效性?对于 内审不符合项有无发出纠正预防措施报告?

1

新量具和测试设备或经过修理的量具和测试设备是否都要

6.4 经过检查和检定?

1

6.5 现场是否有足够的检测设备保证符合规格要求?

1

是否有效标识(贴标签、编号等)测量和测试设备以表明

6.6 检定状态和下次检定日期?

1

7 设备保养

7.1 是否有所有机器设备和备件的清单?

1

7.2 抽查三台设备是否有按规定作保养记录?

1

7.3 是否有程序规定由生产工人进行的常规维护?

1

供方是否有对关键的生产设备进行标识,并为机器、设备

7.4 的维护提供适当的资源和发展一个有效的预防性维护系

1

统?

备注 2/4

NO

检查项目

分数 得分

8 制程控制、加工能力

现场可能产生有害物质污染的来源是否有辨识(包括制造 8.1 流程,工装和容器的污染)?对辨识的污染源是否有适当 2

1

8.17 合适时,是否有用好品和坏品校验量具,测试设备和夹具? 1

发现过程异常,如超过目标的不合格率,有无相应的改

8.18 善?

1

9 最终成品检验控制

9.1

出货检验中有无确认ROHS符合性?是否在产品检验报告被 批准后才放行产品?料/半成品/成品?不符合处 理记录是否清楚地阐明了不符合信息,原因,改善方案?

2

11.3 教育、训练是否与分派的任务相适应?

1

11.4

是否进行控制以使污染物减少排放,达标排放(废水/废 气)?

1

11.5 危险废弃物是否由有资格的单位处理?

1

11.6 是否有系统来回收使用原材料?

1

11.7 是否有文件化的系统来评估培训的效果?

2

11.8 培训记录是否被很好的保存?

1

备注

4/4

1

2.3 是否有程序保证所用的都是最新版本的规范?

1

2.4 是否有程序规范作废文件的处理?

1

2.5 文件变更及其特征有否标识?

1

2.6 是否定义有外来文件的鉴定和控制程序?

1

2.7 是否有一个记录管理一览表?

1

2.8 表单的发行有无经过批准?

2

2.9 工程文件控制方面是否使用计算机辅助设计系统?

1

3 合同评审

5.4 是否有不合格品的隔离区域, 合格品的储存,周转区域?

2

6 检查测量和测试设备

6.1 是否有所有检验、测量和测试设备的一览表?

1

检定记录是否包括以下内容:以前检定的实际日期、地点 6.2 、周期、下次检定的日期、保养和维修细节、检定技术员 1

、制造商名称、型号及出厂序列号?

6.3 所有量检具是否有合适的操作规程或作业指导书?

2

8.6

重点产品工序的操作员及检验员有上岗证,各工序操作员 都熟悉该工位?

1

8.7

不同的在制品/成品或其在不同工序有明确标识,易于分 辩。

1

对产品质量有重大影响的各工序有正式的生产记录,该记

8.8 录包含作业员/测试员及日期。

1

8.9 包装和包装材料是否起到有效的防护作用?

2

8.1 过程变更是否受控并文件化?

仓库是否整齐有序,有无按RoHS与非RoHS区域进行划分及 5.1 标示?RoHS区域内的物料有无贴RoHS标签?实物与标签上 2

的内容保持一致?

5.2

原材料是否可以回溯到材质证明或收货人?是否按照先进 先出的原则发放使用?

1

5.3

整个制造过程中, 批标识是否得到保持以保证批的完整性 和可追溯性?

1

3.1 是否满足了客户HSF的要求?抽查三份.

2

3.2 是否有正式的合同评审管理程序?相关记录保存完整?

1

3.3

供应商是否确认:当产品要求被改变,组织应确保相关文 件已经被修订,且将变更的要求知会相关人员?

1

3.4 对客户提供的图纸有无经评审并转为自己的图纸?

1

3.5 客户的资料和新项目的资料是否保存在安全的地点?

的防范措施?

8.2 对重要制程是否进行有效评估以满足RoHS产品要求?

2

8.3 制程中RoHS物料是否被有效管制(区域,标识,数量等)? 2

8.4

有害物质减免(HSF)产品制造中使用的间接物料(如清洗 剂)符合绿色环保要求并标示(如ROHS) 。

2

8.5 生产各区域是否有RoHS和非RoHS标识并按区域划分?