纬创资通SMT测温板制作方法与介绍

测温板制作规范

SMT測溫板制做規范

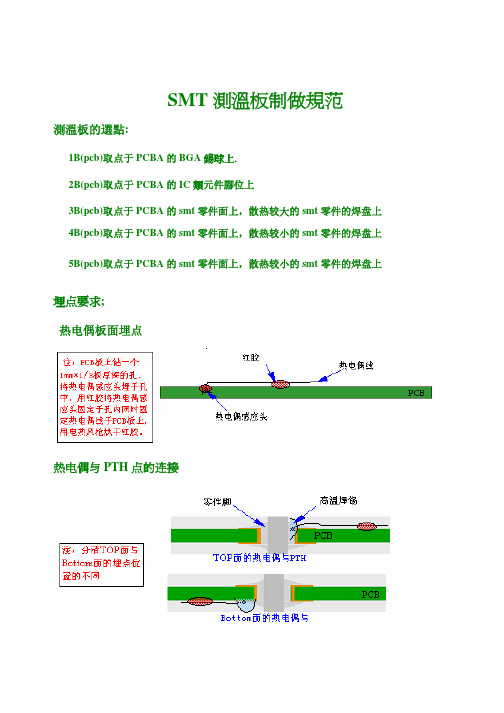

測溫板的選點:

1B(pcb)取点于PCBA的BGA錫球上.

2B(pcb)取点于PCBA的IC類元件腳位上

3B(pcb)取点于PCBA的smt零件面上,散热较大的smt零件的焊盘上 4B(pcb)取点于PCBA的smt零件面上,散热较小的smt零件的焊盘上 5B(pcb)取点于PCBA的smt零件面上,散热较小的smt零件的焊盘上 埋点要求;

热电偶板面埋点

热电偶与PTH点的连接

热电偶与SMT点的连接

热电偶使用注意;

维护/保养;

每一片测温板測完爐溫后,分機種放于对应的柜格中.

使用周期:

累计使用60次,该测温板报废,必须重新制作

累计使用不满60次,但做出的曲线不能满足制程要求时, 该测温板也要报废,必须重新制作。

炉温测试板制作及曲线测试规范

炉温测试板制作及曲线测试规范1、目的:规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量。

为炉温曲线的制作、确认和跟踪过程的一致性提供准确的作业指导;2、范围:本规范适用于公司PCBA部SMT车间所有炉温设定、测试、分析及监控。

3.定义:3.1升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过3°C度/s;升温太快会造成元件损伤、会出现锡球现象,升温太慢锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3回流阶段:也叫峰值区或最后升温区,这个区将锡膏在活性温度提升到所推荐的峰值温度,加热从熔化到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越是达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4、职责:4.1 工程部4.1.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温。

测温板的制作PorfilerboardPorfiling

•

which had been desoldered .

•

在需要焊接的元件端子加高温锡.

• 4.4 Thermocouple wire will be linked to the reserved location.

•

热电偶线连在指定的位置.

•Date: 2002.05.12 •Rev. No.: 01

•Date: 2002.05.12 •Rev. No.: 01

•6. Thermal profile requirement : • 温度曲线需要表达的内容:

•6.2.1 The following parameter had to consider on the

•

temperature profile .

• 如果没有达到要求,重新焊接.

•Date: 2002.05.12 •Rev. No.: 01

•5. Board loading condition

• 板的传送状况

•5.1 Flow the profile board in the unloaded condition during the • initial and concurrent stages of profiling. this is to attain an • acceptable profile.

•4. preparation of profiling board

• 准备温度曲线测试板

•4.5 Upon soldering is completed .ensure the following is complie

• 焊接后,确认是否遵守下列内容:

• A) No excessive solder cover up the thermocouple terminatio

炉温测试板制作及测试作业规范

FS FS/M-SMT-E-009A REV.0-2016.01.08保密级别:内部公开炉温测试板制作及测试作业规范1.0目的为制作炉温测试板和测试炉温提供正确的方法和依据,使SMT炉温板制作及测试作业标准化,确保炉温符合产品品质要求。

2.0范围适用公司SMT回流炉测温板制作及炉温测试作业。

3.0权责3.1SMT工程部3.1.1负责本规范文件制定及完善,并严格按此规范进行操作。

3.1.2负责根据生产需求制作对应机型的测试板及炉温测试。

3.1.3负责炉温测板的报废评估及炉温曲线优化,保证产品质量。

3.3品质部3.3.1负责监督炉温测试板的制作确认及使用寿命监控。

3.3.2负责监督每日炉温测试及温度曲线确认检查。

4.0程序4.1测试点的位置选取原则4.1.1测试点位置选取,手机主板要求选取6个测试点,需注意感温线的接线端正负不可接反。

4.1.2结合PCB板元件的温度特性,一般选取的点需要覆盖大中小执容量的元件。

4.1.3依照PCB板元件组件的分布,选点需平均分配覆盖PC板面区域。

4.2测试点选取类型4.2.1BGA类元件正中央底(如图1“●”标示),从PCB板背面打孔把探头埋入BGA底部。

4.2.2QFN类元件元件正中央接地焊盘(如图2“●”标示)从PCB板背面打孔把探头埋入元件底部或四边的引脚焊盘。

4.3.3USB、耳机、卡座和屏蔽盖类大热容量元件容易冷焊的元件都需要测试点,如下图“●”标示。

屏蔽盖CHIP类元件4.3测温线的制作4.3.1采用镍铬-镍铝热电偶感温线。

4.3.2每根感温线的长度为20-30cm,最长不超过30cm.4.3.3测温线测点端接头分开后,必须用点焊机熔接成一个结点,不允许用扭绞方式,测试点不能出现交叉的现象。

如下图示4.3.4测试线另一端连接测温头,镍铬端(有条细红线缠绕)接测温头的正极,另一根接测温头的负极(如图示)4.4测温点的制作方法4.4.1BGA元件从元件的背面打孔,将感温线穿过孔,将测温线穿过钻孔把探头埋在BGA元件底部,然后用红胶对BGA元件四边进行固定,并封堵钻孔。

SMTReflow测温板及注意事项讲解

页次3/9 4.4 BGA(>=27mm):BGA中心点pad, BGA中心锡球, BGA表面三点必选4.5 CPU Socket: corner点,lever点,inner点4.6Connector 之焊脚页次4/94.7 QFP 之焊脚五、热电偶安装方法:5.1 BGA类测温点制作方法5.1.1在BGA PAD上先涂一层助焊剂﹐用吸锡线吸去多余的锡.5.1.2将0.5mm的钻头对准小坑中心,将此pad钻成通孔.5.1.3清除钻孔内的残留物,在钻孔的第一面贴上kapton防焊胶.页次5/95.1.4将热电偶从钻孔的底面插入钻孔内,确认两根金属线没有接触短路到.用防焊胶带固定住热电偶线.5.1.5翻转PCB观察热电偶TIP高度,在做PAD点时热电偶TIP应接触到第一面的防焊胶带.5.1.6量测Solder ball点,安装TC tip应高于pad 0.15~0.25mm.15-0.25mm页次6/95.1.7施加少量的环氧树脂胶,用热风枪烘干固定(热风枪的温度小于350℃).Φ﹤6mm5.1.8对应的Solder ball要铣掉一个深度为0.2-0.35的槽,以利于测温头的放置.BGA Solder ball測溫頭放置區.0.2-0.355.1.9 CUP Socket: corner点,lever点,inner点(参照5.1.1-5.1.1.8)5.1.10要在BGA, CPU Socket PAD上先涂一层助焊剂﹐再用rework 的方式将零件置于PCB上5.1.12 量测BGA表面温度时,应在零件表面中心上钻一小孔,深度以热电偶页次7/9 的几何尺寸大小为准,然后将热电偶tip固定在小孔内﹐施加少量的环氧树脂胶,用热风枪烘干固定.ψ0.4-0.5mmBGA BODY 測溫頭放置區,深度約0.4-0.5mm.Φ﹤6mm5.2.1 Connector 之焊脚,QFP 之焊脚:较好的方法是使用高温焊锡,焊点尽量最小。

测温板制作规范

1.目的制定测温板制作标准规范,供相关人员进行学习或作为制作测温板的依据.。

2.范围2.1 自动化所有测温板。

2.2 自动化工程技术人员。

3.定义3.1 自动化部门。

3.2 适用于本公司自动化回流焊温度测量管控.4.职责自动化技术员负责产品profile测量,测温板的制作/维护,曲线的管理,profile标准的制定,profile的检查,优化和审批。

生产部:负责反馈不良状況给技术人员,以便及时改善炉溫。

质管部:负责定期监控炉温设置状况,保证制程稳定。

5.回流焊测温板制作5.1测温板的申请与制作要求:5.1.1测温板由产线向仓库申请、工程制作测温板。

5.1.2客户有要求按客户要求制作;在客户没有特别要求的情况下可选用导热胶,红胶或高温锡丝作为测温点固定材料。

5.1.3测温线的种类为:Type K Ni-Cr合金vs.Ni-Al合金-200℃~1250℃,直径≤0.254mm。

5.1.4测温点制作,焊接大小为测温点高度≤2.5mm,长宽≤5mm。

5.1.5引脚类元件测温点必须平贴PCB板,与元件引脚相连,如下图一5.1.6若有BGA类元器件测温点必须紧贴在所取得的焊点上,如下图二5.1.7测温点的标志位置需与profile图显位置一致。

5.1.8测温点做好后,要等导热胶或红胶完全烘干后才能使用,且在烘干过程中不可碰到测温板和测温线,避免测温线头与测温点之间松脱,影响导热效果.5.1.9测温线不可断裂,不可将两根导线扭在一起。

如下图:5.1.10导线与插头连接,将导线依据板子尺寸大小选择长度,拨去绝缘皮约6mm用丝刀固定连接到插头上,红色连接到负极,黄色连接到正极,不可接反,如下图所示:5.1.11高温胶带应该固定热电偶绝缘外皮部分,不应该盖住热电偶探头5.1.12红胶用于填充孔和绑定热电偶线,但不可过多(直径≤ 5mm)以至于影响温度测量的准确性。

5.1.13保证测量空气的热电偶探头距离PCBA边缘2.5cm 左右,PCBA和温度记录仪之间至少保持20cm 的距离。

SMT测温板制作方法与实验

帝仕高國際有限公司 Measuring Temp. Profils Thermocouple Mounting Defects

If the thermocouple tip is twisted, the temperature is measured at the closest short of the wires to the connector.

19.09.2000/Leon Hsu

Reflowseminar_1.ppt

帝仕高國際有限公司 Measuring Temp. Profils Temperature Sensors 感溫線

Most of the measuring systems on the market are working with thermocouples. The thermocouple type is very often K which stands for NiCr - Ni and is indicated by the green isolation material of the wire and the yellow connector. For quick and accurate temperature response, the thermocouple should be less in mass and diameter. 線徑愈小愈精確

烘炉温度控制和测温板制作

SMT烘炉温度控制/测温板制作1. 目的:确保烘炉在使用时温度符合产品焊接质量要求,焊点达到最佳的焊接效果。

2. 使用仪器:3. 烘炉温度曲线测量仪(DATAPAQ和KIC),测温仪必须在计量有效期内。

4万用表,剪刀,防静电烙铁等。

5. 使用材料:5.1 测温板,专用电脑,9V电池,铝箔纸,高温胶纸,热电耦(K 型, 要求:圆滑、无氧化、无毛刺、除探头外无其它交叉点;阻值检测要求:用万用表测试两插头间的电阻,一般根据热偶线的粗细、长度不同,正常的热电偶阻值在7---30欧姆。

如果出现阻值过低则可能热电偶短路或中部有交叉点;过高则可能有断路;另外也可直接用测温仪或测温表通过插上热电耦感应温度来判断好坏,如室温)。

5.2 高温锡丝(型号为Alpha 10SN88PB2AG),无毒环氧树脂胶(如乐泰3611. 德邦6608等)。

6.操作程序:6.1烘炉温度曲线测试板制作方法:6.1.1 ME工程师根据烘炉温度曲线审核标准和客户的要求,指导工艺员制作温度曲线测试工艺,温度曲线测试工按工艺要求制作测试板。

要求如下:a) 热电耦探头尽量分布均匀,避免集中分布,各测试点必须能体现出整块板的温度状况;b) 必须至少有一个点为整块板上吸收热量最大的元件,如BGA,大QFP,变压器,电解电容等一些较大型的器件;c) 必须至少有一个点为整块板上吸收热量最小的元件,如CHIP 0201/0402/0603…等阻容类元件;d)各热电耦的焊点必须尽可能的小;e)测试板上附属物如高温胶纸等尽可能少,但要粘紧;f)对于较简单形式的加工板(全为阻容类元件或仅一二个SOP/QFP器件),测试点选取至少三个点,复杂板选取至少四个测试点(有BGA、QFP等),对于高复杂板(有两个以上不同尺寸BGA、通孔回流焊、金属衬底等)则选取至少5个点(对温度有特殊要求的元件或对热电耦数量有特殊要求的按要求处理)。

6.1.2 对于非固定测试板,测试板由温度曲线测试工制作,做完后拆除传感线,交给工序重新检查处理。

SMT炉温测试板制作及测试规范081125

4.5测温板制作方法4.5.1BGA元件,到BGA室用BGA Rework System Lift BGA, 在BGA正中央底部钻孔,将测温线穿过钻孔,并用高温锡固焊在PCB PAD上, 然后用BGA Rework SystemPlace BGA, 照X-RAY以确定焊接状态,最后用红胶固定BGA四个角并封堵钻孔。

4.5.2 用红胶加固BGA四个角以及底部钻孔处的测温线。

4.5.3 针对QFP组件,用少量的高温锡丝将Thermal Couple焊接在QFP零件脚与pad 接触的区域, 焊点应完全把热电偶的测温点裹住,而不要让它一部分曝露在外面;在保证测温点裹住的前提下应尽量使焊接点小。

然后点上红胶来固定测温线,一根测温线上红胶固定点数量至少2个固定点。

第一个固定点在离测温点的0.5CM处,第二个固定点在离测温点2CM处。

严禁将红胶覆盖测温点部分。

如下图:T Information Is Confidential And Proprietary To Quanta And Shall Not Be Reproduce d Or Otherwise Disclosed This Information Is Confidential And Proprietary To Quanta And Shall Not Be Reproduced Or Otherwise Disclosed To Anyone Other Than Quanta Employees Without Written Permission From Quanta Computer Inc.4.5.4 针对最大零件的零件脚,用少量的高温锡丝将Thermal Couple焊接在最大零件零件脚与Pad接触的区域。

4.5.5 测温点所对应的组件编号,位置要和测温头一一对应。

其中:编号和位置标注在PCB上,测温头上可仅标注数字对应。

如图:4.5.6 为防止测温线松动,用高温胶把热电偶测试线整齐固定在测温板上。

炉温测试板制作及测试作业规范

炉温测试板制作及测试作业规范1.0目的为制作炉温测试板和测试炉温提供正确的方法和依据,使SMT炉温板制作及测试作业标准化,确保炉温符合产品品质要求。

2.0 范围适用公司SMT回流炉测温板制作及炉温测试作业。

3.0 权责3.1 SMT工程部3.1.1负责本规范文件制定及完善,并严格按此规范进行操作。

3.1.2负责根据生产需求制作对应机型的测试板及炉温测试。

3.1.3负责炉温测板的报废评估及炉温曲线优化,保证产品质量。

3.3 品质部3.3.1负责监督炉温测试板的制作确认及使用寿命监控。

3.3.2负责监督每日炉温测试及温度曲线确认检查。

4.0 程序4.1测试点的位置选取原则4.1.1测试点位置选取,手机主板要求选取6个测试点,需注意感温线的接线端正负不可接反。

4.1.2结合PCB板元件的温度特性,一般选取的点需要覆盖大中小执容量的元件。

4.1.3依照PCB板元件组件的分布,选点需平均分配覆盖PC板面区域。

4.2测试点选取类型4.2.1 BGA类元件正中央底(如图1“●”标示),从PCB板背面打孔把探头埋入BGA底部。

4.2.2QFN类元件元件正中央接地焊盘(如图2“●”标示)从PCB板背面打孔把探头埋入元件底部或四边的引脚焊盘。

4.3.3USB、耳机、卡座和屏蔽盖类大热容量元件容易冷焊的元件都需要测试点,如下图“●”标示。

4.3 测温线的制作4.3.1采用镍铬-镍铝热电偶感温线。

4.3.2每根感温线的长度为20-30cm,最长不超过30cm.4.3.3测温线测点端接头分开后,必须用点焊机熔接成一个结点,不允许用扭绞方式,测试点不能出现交叉的现象。

如下图示4.3.4测试线另一端连接测温头,镍铬端(有条细红线缠绕)接测温头的正极,另一根接测温头的负极(如图示)CHIP 类元件 屏蔽盖4.4测温点的制作方法4.4.1BGA元件从元件的背面打孔,将感温线穿过孔,将测温线穿过钻孔把探头埋在BGA元件底部,然后用红胶对BGA元件四边进行固定,并封堵钻孔。

SMT测温板制作要求

一、目的本规范规定炉温曲线的测试周期、测试方法等,以通过定期的、正确的炉温曲线测试确定最佳的曲线参数,最终保证PCB 装配最佳、稳定质量,提高生产效率和产品直通率,解决工程人员的测试问题,为企业优化生产,创造更多利润。

二、定义1、回流曲线在使用焊膏工艺方式中,通过固定在PCB 表面的热电偶及数据采集器测试出 PCB 在回流焊炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

2、固化曲线在使用点胶或印胶工艺方式中,通过固定在PCB 表面的热电偶及数据采集器测试出 PCB 在固化炉中时间与温度的可视数据集合,根据焊膏供应商推荐的曲线,对不同产品通过适当调整温度设置及传输链的速度所得到的最佳的一组炉温设置参数。

3、基本产品指在一个产品系列中作为基本型的产品,该系列的其它产品都在此基础上进行贴装状态更改或对印制板进行少量的改版,一般情况下一个产品系列同一功能的印制板其图号仅在版本号上进行区分。

4、派生产品指由于设计贴装状态更改、或印制板在原有基础上进行少量的改版所生成的其所改动的 CHIP 类器件数量未超过 50 只、同时没有对外形尺寸大于□20mm×20mm 的 IC 器件(不包括 BGA、CSP 等特殊封装的器件)的数量进行调整的产品。

5、全新产品指产品公司全新开发、设计贴装状态更改或印制板在原有基础上改版时所生成的其所改动的CHIP 类器件数量超过50 只、或对外形尺寸大于□20mm×20mm 的 IC 器件的数量进行调整的产品。

凡状态更改中增加或减少了 BGA、CSP 等特殊封装的器件的产品均视为全新产品。

6、测试样板指用来测试炉温的实装板,严格来说,该板必须贴装有与用来测试的生产状态基本一致的元器件三、回流焊炉温测试点的选取测试点的选取一般最少三个部位,代表PCB组件上温度变化的测试点(能反映PCB组件上高、中低温部位的温度变化); 般情况下,高温度部位在PCB与传送方向相垂直的元件边缘中心处,低温度在PCB 靠近中心部位的大型元件半田端子处(PLCC.QFP等),另外对耐热性差部品表面要有测试点,以及客户的特定要求。

(完整版)测温板制作管理规范

文件编号JH-GL-GC-050编制宋官武批准1.目的快速制作出正确和符合制程需要的测温板,预防因测温板失效而模拟不到真实的profile温度,提高温度模拟测试的成功率,确保测温板的有效利用及保证产品品质。

2.范围适用于本公司SMT回流焊温度测量管控。

3.术语无。

4.职责工程部:工程部负责产品profile测量,测温板的制作/维护、曲线的管理,profile标准的制定,profile 的检查,优化和审批。

生产部:负责反馈不良状況给工程,以便及时改善炉溫。

质管部:负责定期监控炉温设置状况,保证制程稳定。

5.程序5.1测温板的申请与制作要求:5.1.1 试样产品由研发提供样品、工程制作测温板。

5.1.2 客户有要求按客户要求制作;在客户没有特别要求的情况下可选用导热胶,红胶或高温锡丝作为测温点固定材料。

5.1.3 测温线的种类为:Type K Ni-Cr合金vs. Ni-Al合金 -200℃ ~ 1250℃,直径≤0.254mm。

5.1.4 测温点制作,焊接大小为测温点高度≤2.5mm,长宽≤5mm。

5.1.5 引脚类元件测温点必须平贴PCB板,与元件引脚相连,如下图一5.1.6 若有BGA类元件测温点必须紧贴在所取的焊点上,如下图二图一图二文件编号JH-GL-GC-050编制宋官武批准5.1.7 测温点的标示位置需与profile图显示位置一致。

5.1.8 测温点做好后,要等导热胶或红胶完全烘干后才能使用,且在烘干过程中不可碰到测温板和测温线,避免测温线头与测温点之间松脱,影响导热效果。

5.1.9 测温线不可断裂,不可将两根导线扭在一起。

如下图:5.1.10 导线与插头连接,将导线依据板子尺寸大小选择长度,拨去绝缘皮约6mm用丝刀固定连接到插头上,红色连接到负极,黄色连接到正极,不可接反,如下图所示:5.1.11高温胶带应该固定热电偶绝缘外皮部分,不应该盖住热电偶探头,5.1.12 红胶用于填充孔和绑定热电偶线,但不可过多(直径≤5mm)以至于影响温度测量的准确性。

SMT测温板制作作业规范

S M T测温板制作作业规范Prepared on 21 November 2021

1.目的:

制定测温板制作标准规范,供相关人员进行学习或作为制作测温板的依据。

2.制作流程:

BGA表面及内部焊点:在BGA底部钻孔,直至BGA锡球处,用红胶将线端焊点固定在BGA的锡球上,然后用热风枪吹干(线端焊点要恰好完全被包在锡球或点胶中)。

(图一)

LED元件表面& PCB板表面:测温线粘贴高温胶带(或用红胶固定但胶量不宜过多)(图二、三)

2. 3 CHIP&IC焊点:将测温线的测温头紧贴在IC之PIN或Chip之PAD上,用红胶固定。

(图四)

电解电容元件:将测温线的测温头用红胶固定在元件顶端表面。

(图五)

使用治具基板测温基板制作:在大开口和小开口处选取PCB板表面各一个点,用红胶固定。

3.测温线整理:

布线:

将测温线布置中测温板上,并用高温胶带固定。

.(图六)

3.1.1布置测温线时注意:

A.测温线从最近的通孔穿过布置在PCB的同一面。

(布线原理:测温时测温线必须布置

在PCB上表面)

B.布线时,测温线引出方向必须与PCB板的流向相反。

(图七).

C.布线时尽量避开元件,使测温线紧贴在PCB表面。

图一、BGA类测温线安装

热电偶线贴敷高温胶带(或用红胶固定,但胶量不宜过多)

图二、LED元件表面测温

线安装

图三、PCB表面测温线安

装

图四、CHIP&IC焊点测温线安

装

图五、电解电容焊点测温线安

装

小开口

大开口

托盘治具。

电子测温计的制作

电子测温计的制作工业机械手的PLC控制姓名:×××学号:×××课程名称:电子产品设计与制作综合实训提交日期:200×年××月××日概要本文介绍了以SPI总线器件TMP122为测温核心,用单片机AT89S51构造控制电路,利用数码管及其它外围元件组成显示单元,通过ISP方式进行程序的编制和调试,设计、制作了一种电子测温计。

目录前言....................................... .. (5)第一章DXP软件介绍............................. . (6)1.1 DXP的发展历史 (6)1.2 DXP2004的特点 (7)第二章PCB制作.............................. ... (8)2.1 PCB的发展简史 (8)2.2 PCB的应用.............................. (9)2.3 PCB的制造原理 (9)2.4 PCB的生产过程............................ ..10 第三章AT89S51单片机介绍. (12)第四章温度传感器 (14)4.1 模拟量温度传感器热电偶的应用原理 (14)4.2 模拟量温度传感器热电阻的应用原理 (14)4.3 数字输出温度传感器TMP122................... .15 第五章数码管简介.............................. ... ..16 5.1 数码管的分类.............................. (16)5.2 数码管的工作原理........................... ..16 第六章项目制作.............................. ... ... .18 6.1 方案论证与电路设计........................... .18 6.1.1 供电系统............................. . (18)6.1.2 基于TMP122的测温单元.................. .19 6.1.3 控制单元电路.......................... (20)6.1.4 显示单元电路.......................... (21)6.2 PCB设计........................ ... ... ... ..22 6.3 程序调试......................... ... ... .. ..23 6.3.1 主程序及显示中断程序流程图............ ..236.3.2 部分程序清单......................... ..24 6.4 系统调试与分析............................. (25)结论............................. ... .......... . (27)致谢.............................. .......... (28)参考文献.............................. .......... .. (29)附录1........................................ .. (30)附录2.............................. .......... .. (31)前言本实训项目通过电子测温计系统总体方案设计、选择具有ISP下载方式的AT89S51、绘制电子测温计电路原理图、绘制电子测温计印制电路板图、制作电子测温计印制电路板图、安装、焊接电子测温计印制电路板、绘制流程图、上机调试电子测温计程序等环节设计并制作一个电子测温仪,使之能够测量-10℃—125℃的温度,并且用数码管显示出来。

回流焊测温板制作方法

回流焊测温板制作方法

回流焊测温板是用于监测回流焊炉中的温度分布,以确保焊接

质量的关键工具。

制作回流焊测温板的方法包括以下几个步骤:

1. 材料准备,首先,准备好用于制作测温板的材料,通常使用

的材料是具有良好导热性能的金属板,如铝板或不锈钢板。

另外,

还需要准备用于固定测温板的支架或夹具。

2. 设计测温板结构,根据回流焊炉的尺寸和形状,设计测温板

的结构和尺寸。

通常测温板需要覆盖整个回流焊炉的区域,以确保

对温度分布的全面监测。

3. 制作测温板,将选定的金属板按照设计要求进行切割和加工,制作成符合回流焊炉尺寸的测温板。

在制作过程中需要确保板材的

平整度和表面光洁度,以保证测温的准确性。

4. 安装测温板,将制作好的测温板安装到回流焊炉内部。

通常

需要使用支架或夹具固定测温板,确保其能够稳固地覆盖在焊炉的

表面。

5. 连接温度传感器,在测温板上安装温度传感器,通常是热敏电阻或热电偶,用于实时监测回流焊炉内部的温度变化。

6. 测试和校准,安装完成后,进行测试和校准,确保测温板和温度传感器的准确性和稳定性。

可以通过与已知准确度的温度计进行比对,来验证测温板的准确性。

总的来说,制作回流焊测温板需要经过材料准备、结构设计、制作加工、安装固定、传感器连接以及测试校准等多个步骤。

只有严谨地按照这些步骤进行,才能制作出准确可靠的回流焊测温板。

炉温测试板制作及曲线测试规范

炉温测试板制作及曲线测试规范1、目的:规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量。

为炉温曲线的制作、确认和跟踪过程的一致性提供准确的作业指导;2、范围:本规范适用于公司PCBA部SMT车间所有炉温设定、测试、分析及监控。

3.定义:3.1升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过3°C度/s;升温太快会造成元件损伤、会出现锡球现象,升温太慢锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3回流阶段:也叫峰值区或最后升温区,这个区将锡膏在活性温度提升到所推荐的峰值温度,加热从熔化到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越是达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4、职责:4.1 工程部4.1.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(圖3)高溫膠帶初 步固定-Chip

Info. : 高溫錫絲融點範圍為268~302℃,烙鐵溫度設定為390℃

20

三.製作流程—2. CHIP&IC焊點

方法:

3.用高溫錫絲將測溫線之測溫頭與測溫點焊接在一起(圖1)

測溫頭焊接與pin上時,以焊接到單pin不短路為目

標,短路不宜超過3pin(圖2). 焊接位置參考右圖

a. 判定OK : 有阻值 . 新測溫線參考值 :正極20~26 Ω;負極:9~15 Ω, 過爐200次參考值 :正極:60~75 Ω;負極:50~65 Ω.

b. 判定NG : 無阻值(有阻值但無窮大或接近零亦視為NG).

測溫頭

正極測試

12

Sample : 粗測溫線阻值量測

三.製作流程—1.BGA內部焊點製作流程

佈置測溫線時需注意:

測溫線從最近的通孔穿過統一布置在PCB的同一面. (布線原則:測溫時測溫線必須佈置在PCB上表面)

布線時,測溫線的引出方向必須與PCB板的流向相反. (如布線示意圖). 布線時盡量避開元件,使測溫線貼在PCB表面 測溫線必須橫平竖直佈置在PCB板上,不可傾斜布線(如布線示意圖綠線)

二.使用工具及材料

鑽孔機介紹:

鑽頭安裝 轉速調節鈕

鉆頭升降調節 電源開關

0.4mm鑽頭 鉆孔範圍:0.15~4.0mm

定位Pin

支撐治具

Support Pin

Remark : PCB 支撐治具 Support pin 有磁鐵可吸附與底盤上,可任意 移動其位置(即任何PCB都可以使用).

Байду номын сангаас

6

PCB治具固定

loctite 3513 data sheet

廠牌: Kester 型號:Sn10Pb90 熔點範圍:268℃~302℃

高溫膠帶

5 廠牌 : 永貿 15mm*33m

助焊膏

GG-K-30測溫線 D=0.254mm

高溫膠-3513

高溫錫絲

吸錫帶

TT-K-36測溫線 D=0.127mm

紅膠-3609

高溫膠帶

2.插線並檢查

將測溫線從PCB背面插入孔洞. 用手指壓住孔洞,感覺測溫頭有略微突出即可.並用顯微鏡進 行檢查,突出高度參考值: 0.1mm左右.

14

三.製作流程—1.BGA內部焊點製作流程

安裝測溫線

安裝方法:

3.高溫膠帶固定.

用高溫膠帶從背面將測溫線初步固定(圖1).

4.點膠加固

PCB反面距離孔洞5~10mm範圍內.使用3609膠加固 測溫頭(圖2) 用熱風槍加以固化(圖3) (目的: 為了在安裝BGA時測溫頭不被移動).

PCB Pad鑽孔

鑽孔方法:

1.確定BGA 鑽孔pad位置(圖1).

2.對位鑽孔

選擇0.4mm鑽頭安裝在鑽台上(圖2). 架板-将PCB板固定在治具上 調整板子位置,手動調節鑽頭高度讓鑽 頭下降接近要鑽孔的pad (圖3). 確定pad與鑽頭對齊後,進行鑽孔(圖4). 鑽孔機轉速設定為: 30000轉/min

測溫板製作方法介紹

WKS SMT Lab Mar./28/2009

1

內容

一. 目的與對象 二. 使用工具及材料 三. 製作流程

1. BGA內部焊點 2. CHIP&IC焊點 3. 元件表面及PCB 4. PTH 零件穿孔

四. 測溫線理線 五. 測溫線檢查 六. 測溫板管制Label 七. 測溫線介紹

測溫頭無點膠

PCB表面點膠

切片驗證圖片

點膠膠體需覆蓋測溫頭, 通過切片確認測溫頭於 PCB表面接觸無異常.

點膠烘烤後照片

(熱風槍)點膠固化

22 熱風槍烘烤溫度:390度,大約1min.

針頭選用參考:內徑0.41mm(藍色)

三.製作流程—4.PTH 零件穿孔内

方法:

1.先將PTH零件拆除,且使用吸锡带将孔内的残锡吸取干净.

5.檢查測溫頭

用放大鏡檢查正面PCB pad處測溫頭是否居中(圖5). 再次確認測溫頭是否略微突出.

(圖1)高溫膠帶固定 (圖2)點膠固定 (圖3)熱風槍固化

(圖4)點膠加固

(圖5)測溫頭檢查

15

三.製作流程—1.BGA內部焊點製作流程

BGA 安裝

目的:

將BGA 用BGA Rework設備安裝到PCB上.

固定測溫頭位置

≧1/4 BGA邊長

膠的固化.

點膠要求示意圖

將已點完膠的測溫板放入烤箱進行烘烤,烤箱設定條件為120度15min.

固化條件:3513膠120℃,15min可以達到最佳強度. 3609膠120℃,5min可以達到最佳強度. 因此在固化膠時選取最高固化條件:120℃,15min

3513固化溫度:120℃15min

2

一.目的與對象

背景:

之前所使用的測溫板焊點2~3錫球連在一起導致測溫焊點較大, 量測數值精度不高;因此我們評估新的測溫板製作方法;

目的:

制定測溫板製作標準規範,供相關人員進行學習或作為製作 測溫板的依據.

範圍:

此方法介紹以Notebook Mother Board 為範例,其它類型產 品僅供參考.

3609固化溫度:120℃5min

19

三.製作流程—2. CHIP&IC焊點

方法:

1.將測溫線的測溫頭緊貼與IC之pin或Chip之pad上.

將測溫線頭彎成一定弧度,以確保測溫頭緊貼與pad表面(圖1).

2.用高溫膠帶將測溫線初步固定(圖2&3)

(圖1)彎成一定弧度

(圖2)高溫膠帶初 步固定-IC

(圖1)確定位置

(圖2)鑽頭安裝

(圖3)鑽頭與pad對位

(圖4)pad鑽孔

10

三.製作流程—1.BGA內部焊點製作流程

PCB Pad鑽孔

3.檢查鑽孔位置是否偏移

如果pad比鑽頭直徑大,鑽孔位置儘量在pad的中心.(圖1) 鉆孔位置位於Pad上,且鉆孔邊緣不可超出pad邊緣.

(圖1)檢查孔位置

鉆孔於Pad 中心

拆除前確定拆除位置(圖1). 使用BGA Rework設備拆除BGA(圖2).

(圖1)確定拆除位置

(圖2) 拆除BGA

(圖3)拆除前

(圖4) 拆除後PCB

8

三.製作流程—1.BGA內部焊點製作流程

BGA拆除

2. PCB除錫:

BGA拆除後,將PCB板上的殘錫清除乾淨(圖5), 目的:為後續測溫點鑽孔和焊接做準備

鉆孔未超出Pad 邊緣

11

三.製作流程—1.BGA內部焊點製作流程

焊點

測溫線確認

確認方法:

(圖1)

(圖2)

1.測溫線選擇:BGA限選用細測溫線TT-K-36, 線徑0.127mm, 長度40cm.

2.確認測溫線是否正常

檢查測溫頭焊點附近是否分開(圖1),若無分開須先將2根線分開(圖2)

萬用表測量確認. 1).測量測溫線正極(負極)與測溫頭之間是否有阻值(如下圖). 2).判定標準:

廠牌:高強 型號: AH480

點膠機

廠商:億業 型號: C&D6000

鑷子

廠商:如齊電子 型號: TS11

螺絲刀

4

BGA Rework設備 無鉛焊烙鐵 烤箱 鑷子

鑽孔機 鑽孔頭 點膠機 螺絲刀

二.使用工具及材料

助焊膏

廠牌:Shen-mao

型號:SMF-2

吸錫帶

廠牌:歐洛泰

型號: EASY BRAID

三.製作流程—1.BGA內部焊點製作流程

BGA拆除 PCB Pad鑽孔 測溫線確認 安裝測溫線 BGA焊接 檢查 點膠固定測溫線及BGA

7

三.製作流程—1.BGA內部焊點製作流程

BGA拆除

目的:

拆除BGA 以確定打孔位置並固定測溫線.

拆除方法: (按照BGA Rework拆除SOP進行拆除)

1.拆除BGA :

安裝方法:

(按照BGA Rework正常流程進行焊接)

1.準備工作

確認BGA Rework設備 檢查BGA元件及PCB板 再次檢查測溫線測溫頭有無異常(圖1) 轉印錫膏於BGA的錫球上.(圖3)

錫膏轉印治具可更換印刷鋼板.底座萬用.

選擇合適的焊接程式進行焊接

(圖1)穿線後圖片 (圖3)BGA錫膏印刷

CHIP之pad CHIP

IC之pin IC

4.使用3513膠將測溫線固定起來(圖3).

焊接位置示意圖

IC

Chip

(圖1) 焊接測溫頭 21

(圖3)點膠固定

測溫頭與connector pin焊 接時,以pin不能短路為目 標,短路時不能超過3pin.

(圖2)焊接要求

三.製作流程—3.元件表面及PCB

對象:

對SMT和BGA 測溫板製作及溫度量測有一定基礎的相關工 程師和技術員

3

二.使用工具及材料

BGA Rework 設備

廠商:奧科 型號:APR5000XL

鑽孔機

廠商:友邦 型號:GWTZ-8

無鉛烙鐵

廠牌: TPK 型號: AS-200AW

鑽頭

直徑: 細線D=0.4mm & 粗線D=0.6mm

烤箱

高溫膠帶粘貼

24

PCB流向

測溫線

PCB

軌道

測溫線理線方向

布線示意圖

四.測溫線理線

點膠固定 用高溫膠(3513)將布好的測溫線固定在PCB板上

測溫線一定要接觸PCB(以免點膠固定時測溫線高翹). 點膠膠量以覆蓋測溫線本體為原則. 在測溫線拐彎處及從通孔穿出時,必須加以固定. 點膠間距不得超過3cm.

測溫線

廠牌: Omega 型號: 細線TT-K-36 直徑D=0.127mm