控制装置及仪表炉膛压力设计

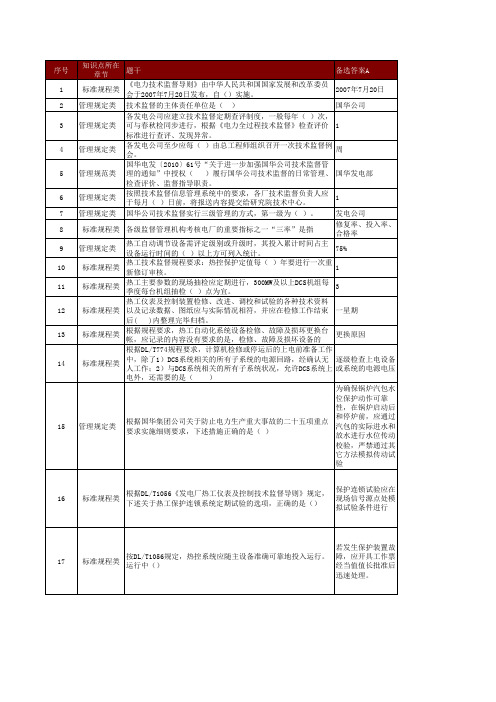

热工仪表及控制装置试验职业技能鉴定题库(高级工)第026套

热工仪表及控制装置试验职业技能鉴定题库(高级工)第026套一、选择题【1】自动保护装置的作用是:当设备运行工况发生异常或某些参数超过允许值时,发出报警信号,同时( B )避免设备损坏和保证人身安全。

A.发出热工信号B.自动保护动作C.发出事故信号D.发出停机信号【2】RMS-700系列中的VBM030如不需报警信号控制外电路,只在监测放大器上指示出来,则“允许报警1”和“允许报警2”的设置方式为( D )。

A.两者均为高电平B.前者为高电平、后者为低电平C.两者都接低电平D.前者为低电平、后者为高电平【3】—变压器一次绕组为5000匝,二次绕组为500匝,当一次侧交流电源电压为220V时,则二次侧感应电压为( D )。

A.55VB.44VC.33VD.22V【4】二进制数1010对应16进制数为( C )。

A.12B.10C.AD.22【5】调节阀的漏流量一般应小于额定流量的( B )。

A.20%B.15%C.10%D.5%【6】若一通电直导线在匀强磁场中,通过直导线与磁力线的夹角为( B )时,导线所受到的电磁力为最大。

A.0。

B.90。

C.30。

D.60。

【7】下列说法正确的是( A )。

A.变压器可以改变交流电的电压B.变压器可以改变直流电的电压C.变压器可以改变交流电压,也可以改变直流电压D.变压器除了改变交流、直流电压外,还能改变直流电流【8】单元机组采用跟随控制时,汽轮机调节器的功率信号采用( C )信号,可使汽轮机调节阀的动作比较平稳。

A.实发功率B.功率指令C.蒸汽压力D.蒸汽流量【9】KF系列现场型指示调节仪的输出信号为( C )。

B.0~20mAC.20~100kPaD.4~20mA【10】前馈调节是直接根据( B )进行调节的调节方式。

A.偏差B.扰动C.测定值D.给定值【11】逻辑函数式F=ABC+A+B+C的逻辑值为( C )。

A.ABCB.0C.1D.F=A+B+ C【12】用函数信号发生器校验振动监视器时,要求其信号的频率和幅值范围分别为( A )。

电厂热工自动控制系统

电厂热工自动控制系统电厂热工自动控制系统单元机组的自动调节系统¾ ¾ ¾ ¾ ¾机组功率-转速调节系统汽温控制系统(过热、再热)水位控制系统(凝汽器、除氧器、汽包)燃烧控制系统(燃料、风量、炉膛压力及一、二次风配比控制)其它单回路控制系统第一部分汽温控制系统一、过热汽温控制系统1. 任务温度过高,可能造成过热器、蒸气管道和汽轮机的高压部分金属损坏;温度过低,会引起电厂热耗上升,并使汽轮机轴向推力增大造成推力轴承过载,还会引起汽轮机末级叶片蒸汽湿度增加,降低汽轮机内效率,加剧对叶片的腐蚀控制要求:最大控制偏差不超过±10℃,长期偏差不超过±5℃规定要求:2. 静态特性过热器的传热形式、结构、布置将直接影响其静态特性。

大容量锅炉一般采用对流过热器、辐射过热器和屏式过热器交替串连布置。

过热器出口温度对流式3. 动态特性蒸汽流量变化、热烟气的热量变化、减温水流量变化相同点:均为有迟延的惯性环节辐射式不同点:特性参数有较大区别蒸汽流量变化扰动下,汽温的迟延和惯性较小烟气扰动与蒸汽流量扰动相似,汽温反映较快减温水流量扰动由于管道较长,汽温反应较慢4. 控制方案串级控制导前微分控制过热器减温器出口温度TE4001TE4025末级过热器出口温度TE4024LDC指令过热器减温水阀控制逻辑静态特性:纯对流特性动态特性:更容易受负荷、燃烧工况等干扰的影响,温度变化幅度较大调节手段:烟气再循环、尾部烟道挡板、喷燃器摆角、喷水减温烟气再循环:尾部烟道烟气抽至炉膛底部,降低炉膛温度,减少炉膛的辐射传热,从而提高炉膛出口烟气的温度和流速。

使再热器的对流传热加强,达到调温的目的。

优点:反应灵敏,调温幅度大。

缺点:系统结构复杂尾部烟道挡板:尾部烟道被分割为两部分,主烟道中布置低温再热器,旁路烟道中布置低温过热器,烟气挡板布置在温度较低的省煤器下面。

优点:结构简单,操作方便缺点:调温灵敏度差,幅度小,挡板开度与汽温不成线性关系。

热控仪表及控制装置技术监督规定

热工技术管理监督规定设备运行、检修监督1 运行中的热工仪表及控制装置应符合下列要求。

1.1保持整洁、完好,标志应正确、清晰、齐全。

1.2仪表指示误差应符合精度等级要求,仪表反映灵敏,记录清晰。

并应定期测试整套仪表的系统误差,发现问题及时处理。

1.3由调节器控制的重要运行参数应有越限报警或监控保护装置,在调节器正常运行工况下,被调量不应超出调节系统运行质量指标的规定范围,在扰动后被调量应能迅速恢复正常值。

1.4信号光字牌应书写正确、清晰,灯光和音响报警应正确、可靠。

1.5操作开关、按钮、操作器及执行机构手轮等操作装置,应有明显的开、关方向标志,并保持操作灵活、可靠。

1.6熔断器应符合使用设备及系统的要求,应标明其容量与用途。

1.7热工仪表及控制装置盘内、外应有良好的照明,应保持盘内、外整洁。

1.8热工仪表及控制装置的电缆、管路和一次设备,应有明显的名称、去向的标志牌。

2主要仪表、自动调节系统、热控保护装置(见附录A)应随主设备准确可靠地投入运行,未经有关领导批准不得无故停运。

因主设备及其系统问题造成主要热工仪表及控制装置停运,该主设备不能定为完好设备。

主要保护系统的保护条件暂时退出的应由厂总工程师批准,报主管部门备案。

3对运行中的热工仪表及控制装置,热控人员每天至少巡检一次,并将巡检情况记录在热控运行日志上。

4对运行中的热工仪表及控制装置,非热控专责人员不得任意调整、拨弄或改动。

对运行中的热工仪表及控制装置的定值进行调整时,应按厂有关规定执行,并作好记录。

5进行计算机软件组态、设定值修改等工作,事先必须提出修改报告,经总工程师批准后,由热控人员指定专人执行,修改结束后,应通知提出修改的有关人员进行验收,确认以后及时编写异动报告并通知有关部门,方可投入使用。

热控专业在工作结束3天内将修改后的组态图存档。

6人员应加强对机组监控,防止事态扩大,并及时通知热控人员处理并做好记录。

7运行中的热工仪表及控制装置停运检修或处理缺陷时,应严格执行工作票制度。

炉膛爆炸风险的控制措施

炉膛爆炸风险的控制措施在许多工业生产过程中,炉膛是非常重要的设备之一,它被广泛应用于各类物质的高温处理。

但是,随着炉膛使用的时间增长,其使用寿命也趋于衰减,从而极大地增加了炉膛爆炸的风险,给生产安全带来了极大的隐患。

为了控制炉膛爆炸的风险,需要采取一些控制措施。

下面将介绍一些常见的炉膛爆炸控制措施。

1. 定期维护和检修定期的维护和检修是保证炉膛安全运行的重要保障。

炉膛需要定期进行清洗、更换损坏部位和检修易损件等工作。

定期检查可以发现炉膛中的裂纹、损坏的设备和管道、气体泄漏等风险因素,及时消除安全隐患和故障,保证生产正常运行。

2. 安全阀和安全装置的应用安全阀和安全装置可以保护炉膛内部压力不超过安全范围,一旦压力过高,安全阀和安全装置会自动启动,释放过多的气体,保证炉膛内部不会出现爆炸。

3. 注意炉膛的排气系统炉膛的排气系统应该维护和管理好,以确保压力控制在合理范围内。

如果排气系统不通畅,就会导致气体在炉膛内堆积,增加气体压力,增加爆炸的风险。

4. 定期清理炉膛内部沉积物沉积物是由于生产过程中物质在高温下分解和反应而产生的,它们可能是爆炸性气体的形成源,也可能与其他物质反应形成易燃或有毒的气体。

因此,定期清理炉膛内部沉积物可以有效地降低炉膛爆炸的风险。

5. 确保操作人员具备正确的操作方法和知识正确的操作方法和知识是确保炉膛运行安全的重要因素。

操作人员应该受到专门的培训,包括如何正确使用炉膛,如何处理炉膛内部的故障和问题,如何正确启动和停止炉膛等。

6. 预防静电火花静电火花也是炉膛爆炸的一个常见的原因。

因此,操作人员应该在炉膛周围使用防静电设备,如带有导电材料的鞋子、防静电手套等,以防止静电的积聚和火花的产生。

7. 合理的生产计划合理的生产计划可以避免炉膛超载或不合理的使用,从而减少炉膛爆炸的风险。

在制定生产计划时,需要考虑炉膛的使用寿命、维护周期以及安全性等因素。

总之,控制炉膛爆炸风险的措施是多方面的,除了定期的维护和检修外,还需要注意炉膛的排气系统、清理沉积物、使用安全装置和阀门、预防静电火花等多个方面。

步进式加热炉自动控制系统的设计

步进炉自动控制系统的设计摘要:目前,工业控制自动化技术正朝着智能化、网络化和集成化的方向发展。

通过步进梁式加热炉系统的设计,体现了当今自动化技术的发展方向。

同时介绍了软件设计思想、脉冲燃烧控制技术的特点及其在该系统中的应用。

1导言加热炉是轧钢行业必备的热处理设备。

随着工业自动化技术的不断发展,现代轧机应配备大型化、高度自动化的步进梁式加热炉,其生产应满足高产、优质、低耗、节能、无污染和生产操作自动化的工艺要求,以提高产品质量,增强市场竞争力。

中国轧钢行业的加热炉有两种:推钢炉和步进梁式炉。

然而,推钢炉长度短,产量低,烧损高。

操作不当会导致生产出现问题,难以实现管理自动化。

由于推钢炉有不可克服的缺点,步进梁炉依靠一种特殊的步进机构,使钢管在炉内做直角运动,钢管之间留有间隙,钢管与步进梁之间没有摩擦。

出炉的钢管通过提升装置卸出,完全消除了滑痕。

钢管加热段温差小,加热均匀,炉长不受限制,产量高,生产操作灵活。

其生产符合高产、优质、低耗、节能的特点。

全连续全自动步进梁式加热炉。

这种生产线具有以下特点: ①生产能耗大大降低。

②产量大幅增加。

③生产自动化水平很高。

原加热炉的控制系统多为单回路仪表和继电器逻辑控制系统,传动系统多为模拟量控制的电源装置。

现在加热炉的控制系统都是PLC或者DCS系统,大部分还有二级过程控制系统和三级生产管理系统。

传输系统都是数字DC或交流电源设备。

本项目是某钢铁集团新建的φ180小直径无缝连续钢管生产线热处理线上的一台步进梁式加热炉。

2流程描述该系统的工艺流程图如图1所示。

图1步进梁式加热炉工艺流程图淬火炉和回火炉都是步进梁式加热炉。

装载方式:侧进侧出;炉布:单排。

活动梁和固定梁由耐热铸钢制成,顶面有齿形面,钢管直径小于141.3毫米,每个齿槽内放置一根钢管。

每隔一颗牙放一根直径153.7mm的钢管。

活动横梁升降180mm,上下90mm,节距190mm,间隔145mm。

因此,每走一步,钢管都可以旋转一个角度,使钢管受热均匀,防止炉内弯曲变形。

循环流化床锅炉料层差压及炉膛差压的控制范文

循环流化床锅炉料层差压及炉膛差压的控制范文循环流化床锅炉料层差压及炉膛差压的控制是提高锅炉燃烧效率和稳定燃烧的重要手段。

本文将从理论基础、控制策略、控制系统设计等方面对循环流化床锅炉料层差压及炉膛差压的控制进行论述。

一、循环流化床锅炉料层差压控制的理论基础循环流化床锅炉是一种利用循环流化床技术进行燃烧的锅炉,在锅炉内部,通过气体的循环运动和固体颗粒的悬浮,形成了一个稳定的流化床,实现了燃料的高效完全燃烧。

而在循环流化床锅炉的操作中,控制料层差压是保证燃烧效率和稳定性的关键因素。

循环流化床锅炉的料层差压指的是床层上下两部分固体颗粒的压差,该压差是由引风机和排风机的作用产生的,通过控制引风量和排风量可以调节床层上下固体颗粒的流速,从而达到控制料层差压的目的。

合理的料层差压有利于保持床层的稳定性,提高燃料的燃烧效率,减少固体颗粒的回收率。

控制循环流化床锅炉料层差压需要根据实际情况进行参数调节,一般情况下,料层差压控制在5-20hPa范围内,如果过低,可能会导致燃烧不完全,床层颗粒沉积和结块等问题;如果过高,则可能导致床料流动过快,气体流化性能变差,燃烧效率降低。

二、循环流化床锅炉料层差压控制的策略对循环流化床锅炉料层差压进行控制的策略一般包括开环控制和闭环控制两种。

1. 开环控制开环控制是通过设置引风和排风的风量来控制循环流化床锅炉的料层差压。

在开环控制中,有一定的经验公式可供参考,如:$\\Delta P_{layer} = K_1 Q_f^m - K_2 Q_c^n$其中,$\\Delta P_{layer}$为料层差压,$Q_f$为进料量,$Q_c$为出料量,$K_1、K_2、m、n$为经验系数。

开环控制的优点是简单、经济,适用于一些简单的循环流化床锅炉。

但是,由于开环控制没有反馈机制,无法根据实际情况及时调节参数,容易受到工艺参数变化和负荷波动的影响,对料层差压的控制精度较低。

2. 闭环控制闭环控制是通过传感器实时监测料层差压,并通过控制系统对引风量和排风量进行调节,使料层差压维持在设定值范围内。

燃气锅炉燃烧控制系统

燃气锅炉燃烧控制系统李凯凯(山东建筑大学热能工程学院山东省济南市 250101)摘要:此次论文主要目的是以标准燃烧器为基本设备,结合汽包压力控制、炉膛压力控制的特点和需要,设计燃气锅炉燃烧控制系统。

主要方法是通过锅炉情况介绍、燃烧器类型选择、燃烧与汽压控制设计、节炉膛压力控制设计、仪表装置选型等步骤,逐一计算所需数据并选择设备类型,然后根据所得参数查阅有关资料按标准设计符合设备的控制系统。

由最终设计结果可知此方法可行。

关键词:燃气锅炉、燃气控制、汽包压力、炉膛压力0 引言近几年来,我国城市燃气结构有了很大变化,尤其是西气东输工程的加速实施,以及不断签署的燃气协议,为长期受限制的燃气锅炉的应用推广创造了条件。

一方面,燃气锅炉的燃料价格相对较高,因此应尽量提高燃料的利用效率;另一方面,气体燃料易燃易爆,燃气锅炉的危险性大,控制系统的生产保证和安全保障要求严格。

国外燃气锅炉的研究历史较长,燃气燃烧控制技术比较成熟,但是燃气锅炉的燃烧控制,多为单回路常规控制,远不能适应我国各地区及各部门条件多变的需要。

为了提高燃气锅炉的热效率和安全生产水平,有必要对燃所锅炉的燃烧控制技术进行研究。

1 锅炉情况本次论文采用一台卧式三回程火管式燃气蒸汽锅炉,使用天然气为燃料,额定蒸发量2T/h,额定汽压1.25MPa,额定蒸汽温度194℃;额定耗气量160Nm³/h,排烟温度230℃,热效率90%。

1.1 燃气蒸汽锅炉的组成结构组成:具体结构由主要部件和辅助设备组成。

主要部件有炉膛、省煤器、锅筒、水冷壁、燃烧设备、空气预热器、炉墙构架组成;辅助设备主要有引风设备、除尘设备、燃料供应设备、除尘除渣设备、送风设备、自动控制设备组成。

系统组成:燃气锅炉主要是由燃烧器和控制器两个大的部分组成,其中燃烧器又能分为五个小的系统,分别为送风系统,点火系统,监测系统,燃料系统和电控系统。

1.2 燃气蒸汽锅炉的工作原理燃气蒸汽锅炉是用天然气、液化气、城市煤气等气体燃料在炉内燃烧放出来的热量加热锅内的水,并使其汽化成蒸汽的热能转换设备。

锅炉燃烧系统的控制系统设计毕业论文

锅炉燃烧系统的控制系统设计摘要:锅炉是热电厂重要且基本的设备,其最主要的输出变量之一就是主蒸汽压力。

主蒸汽压力的自动调节的任务是维持过热器出口气温在允许范围内,以确保机组运行的安全性和气温在允许范围内,以确保机组运行的安全性和[1]经济性。

锅炉所产生的高压蒸汽既可作为驱动透平的动力源,又可以作为精馏、干燥、反可以作为精馏、干燥、反应、加热等过程的热源。

随着工业生产的规模不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。

在控制算法上、综合运用了单回路控制、串级控制、比值控制等控制方法实现了燃料量控制调节蒸汽压力、送风量控制调节烟气含氧量、引风量控制炉膛负压,并有效克服了彼此的扰动,使整个系统稳定运行。

运行。

关键词:锅炉;蒸汽压力;单回路控制;关键词:锅炉;蒸汽压力;单回路控制;ControlsystemdesignoftheboilercombustionsystemAbstract:Theboilerisimportantandbasicequipmentofthethermalpowerplan t,oneofthemainoutputvariableisthemainsteampressure.Thetaskoftheauto maticadjustmentofthemainsteampressureistomaintainthesuperheateroutle ttemperaturewithintheallowablerange,toensurethesafetyandeconomyofth eunitoperation.Theboilersproducehighpressuresteamcanbeusedasasource ofpower-driventurbine,butalsoasadistillation,drying,reaction,heatingandprocesshe atsource.Withindustrialproductionexpanding,asafilterforpowerandheat,b utalsotowardthehigh-capacity,high-parameter,high-efficiencydirection.Inthecontrolalgorithm,theintegrateduseofsingle-loopcontrol,cascadecontrol,ratiocontrol,thecontrolmethodoffuelcontroltoadjustthevaporpressure,airvolumecontroltoadjustthefluegasoxygenconten t,thewindcontrolthefurnacenegativepressure,andeffectivelyovercomeeac hotherdisturbancessothatthewholestabilityofthesystem.Keywords:Boiler;Vaporpressure;Single-loopcontrol引言引言随着城市的快速发展,我们对用电的需求也越来越大,如何利用好有限的能源来保证供电是一个重要的话题,在能源的利用过程中如何更加提高能源的利用率是一个可研究性的话题,本文基于上述话题对电厂的燃烧锅炉控制进行了研究。

燃气锅炉燃烧控制系统

燃气锅炉燃烧控制系统李凯凯(山东建筑大学热能工程学院山东省济南市 250101)摘要:此次论文主要目的是以标准燃烧器为基本设备,结合汽包压力控制、炉膛压力控制的特点和需要,设计燃气锅炉燃烧控制系统。

主要方法是通过锅炉情况介绍、燃烧器类型选择、燃烧与汽压控制设计、节炉膛压力控制设计、仪表装置选型等步骤,逐一计算所需数据并选择设备类型,然后根据所得参数查阅有关资料按标准设计符合设备的控制系统。

由最终设计结果可知此方法可行。

关键词:燃气锅炉、燃气控制、汽包压力、炉膛压力0 引言近几年来,我国城市燃气结构有了很大变化,尤其是西气东输工程的加速实施,以及不断签署的燃气协议,为长期受限制的燃气锅炉的应用推广创造了条件。

一方面,燃气锅炉的燃料价格相对较高,因此应尽量提高燃料的利用效率;另一方面,气体燃料易燃易爆,燃气锅炉的危险性大,控制系统的生产保证和安全保障要求严格。

国外燃气锅炉的研究历史较长,燃气燃烧控制技术比较成熟,但是燃气锅炉的燃烧控制,多为单回路常规控制,远不能适应我国各地区及各部门条件多变的需要。

为了提高燃气锅炉的热效率和安全生产水平,有必要对燃所锅炉的燃烧控制技术进行研究。

1 锅炉情况本次论文采用一台卧式三回程火管式燃气蒸汽锅炉,使用天然气为燃料,额定蒸发量2T/h,额定汽压1.25MPa,额定蒸汽温度194℃;额定耗气量160Nm³/h,排烟温度230℃,热效率90%。

1.1 燃气蒸汽锅炉的组成结构组成:具体结构由主要部件和辅助设备组成。

主要部件有炉膛、省煤器、锅筒、水冷壁、燃烧设备、空气预热器、炉墙构架组成;辅助设备主要有引风设备、除尘设备、燃料供应设备、除尘除渣设备、送风设备、自动控制设备组成。

系统组成:燃气锅炉主要是由燃烧器和控制器两个大的部分组成,其中燃烧器又能分为五个小的系统,分别为送风系统,点火系统,监测系统,燃料系统和电控系统。

1.2 燃气蒸汽锅炉的工作原理燃气蒸汽锅炉是用天然气、液化气、城市煤气等气体燃料在炉内燃烧放出来的热量加热锅内的水,并使其汽化成蒸汽的热能转换设备。

锅炉炉膛防爆压力及烟气系统设计压力研究

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 锅炉炉膛防爆压力及烟气系统设计压力研究目录1. 概述 (1)2. 锅炉炉膛防爆压力和烟道设计压力选取现状分析 (1)3. 烟气系统设计压力的影响因素 (6)4. 锅炉炉膛防内爆设计压力研究 (20)5. 烟道设计压力研究 (26)6. 结论 (30)1. 概述随着我国国民经济的快速发展,国家环保政策日益严格,环保标准不断提高,新建火电机组对减少烟气污染物的排放愈来愈重视,大力加强了治理的力度。

近年来,愈来愈多的新建机组同步建设脱硝、脱硫装置,部分机组为达到粉尘排放要求采用了布袋除尘器或电袋除尘器,这些措施使得锅炉烟气系统配置的变化增加,烟道阻力有所增加,引风机压头有所提高。

锅炉炉膛防爆压力(炉膛设计瞬态压力)的选择与引风机的压头有一定关系,国内外的相关规程规定存在一定的矛盾,近年来随着烟气系统总阻力的增加,各工程在锅炉炉膛设计瞬态压力的选择上不尽统一,且有不断升高的现象;烟气系统设备(脱硝装置、空气预热器、除尘器等)的设计压力,国内现行规程规定中没有明确的规定;而烟道设计压力与炉膛设计压力和引风机压头有关,当炉膛设计瞬态压力与引风机TB 压头不一致时,国内现行规程已不能完全适用,烟道设计压力需考虑各种工况合理选取,目前也存在各设计单位对烟道设计压力取值不统一的问题。

因此,认真研究炉膛承压能力取值以及烟气系统设计压力,对规范设计、合理控制工程造价有着重要的意义。

根据目前锅炉机组的应用情况,本项目仅针对大容量煤粉炉的锅炉炉膛防内爆压力及烟气系统设计压力进行研究。

2. 锅炉炉膛防爆压力和烟道设计压力选取现状分析2.1锅炉炉膛防爆压力选取现状分析国内现行的锅炉炉膛防爆压力选取的相关规程有:●《火力发电厂烟风煤粉管道设计技术规程》(DL/T5121-2000),以下简称《烟规》。

●《电站煤粉锅炉炉膛防爆规程》(DL/T435-2004),以下简称《炉膛防爆规程》。

加热炉的过程控制系统的设计

学校代码:10904学士学位论文加热炉的过程控制系统的设计姓名:江鹏学号:200806130160指导教师:付玲学 士 学 位 论 文加热炉的过程控制系统的设计院系(部所): 机电工程学院 专 业:过程装备与控制工程 完成日期:2012年04月20日姓名:江鹏学号:200806130160 指导教师:付玲院系(部所):机电工程学院专业:过程装备与控制工程完成日期:2012年04月20日摘要加热炉作为钢铁工业轧钢生产线的关键设备和能耗设备,其过程控制水平直接影响到能耗、烧损率、废钢率、产量、质量等指标。

随着现代化技术的迅猛发展,如何采用先进的过程控制技术与设备,提高基础过程控制效果与水平,确保钢坯的加热质量、实现高效节能、减少污染是本文研究的意义所在。

本文对国内外加热炉控制技术的发展和现状进行了综述。

介绍了串级控制系统的构成,实现了加热炉炉温控制、流量控制、炉压控制、煤气总管和空气总管的压力控制等。

实践证明,本系统运行可靠稳定,操作方便,正确调整有关参数就能达到较好的控制效果,具有推广价值。

关键词:加热炉;过程控制;节能AbstractHeating furnace of steel rolling production line in iron and steel industry as the key equipment and energy consumption of equipment, the process control level directly affects the energy consumption, burning rate, scrap rate, yield, quality index. With the development of modern technology, how the use of advanced process control technology and equipment, improve the basic process control effect and level, to ensure that the billet heating quality, achieve high efficiency and energy saving, pollution reduction is the significance of this study.The heating furnace control technology development and the present situation are reviewed. Introduced the cascade control system, realizes the heating furnace temperature control, flow control, furnace pressure control, gas duct and air manifold pressure control.Proved by practice, this system is stable and reliable operation, convenient operation, correctly adjust relevant parameters can achieve better control effect, have promotion value.Key words: heating furnace; process control; energy saving.目录第1章绪论 (1)1.1加热炉的发展和现状 (1)1.2加热炉控制技术发展和应用现状 (2)1.3 课题的意义和本文的主要工作 (4)1.3.1 课题的意义 (4)1.3.2 本文的主要工作 (5)第2章加热炉控制系统的设计 (6)2.1 串级控制系统 (6)2.1.1串级控制简介 (6)2.1.2炉温一燃料量串级控制 (7)2.2流量控制 (9)2.2.1燃料量—空气流量双闭环控制系统 (11)2.2.2燃料量—空气流量双交叉限幅控制 (12)2.3炉压控制 (14)2.3.1加热一段和加热二段炉压自动控制 (14)2.3.2均热段炉压自动控制 (15)2.4煤气总管和空气总管的压力控制以及汽包液位控制 (16)本章小结 (17)第3章总结和展望 (18)参考文献 (19)致谢 (21)第1章绪论加热炉的耗能量在轧钢等生产中占据了很大的比例,大约占所有耗能总值的70%左右,是冶金行业中主要的耗能设备。

NDGJ16—89火力发电厂热工自动化设计技术规定

能源部电力规划设计管理局火力发电厂 NDGJ16—89热工自动化设计技术规定______________________________________________________________________能源部电力规划设计管理局关于分发《火力发电厂热工自动化设计技术规定》NDGJ16—89的通知(89)电规技字第49号为适应电力建设发展的需要,我局组织有关XX对原《火力发电厂热工自动化设计技术规定》(DLGJ16—80)进行了修订。

我局于一九八八年十二月召开会议对送审稿进行了审查,现批准颁发《火力电厂热工自动化设计技术规定》NDGJ16—89。

自发行之日起执行,原颁发的《火力发电厂热工自动化设计技术规定》(DLGJ16—89)同时停止执行。

各单位在执行过程中要注意积累资料,及时总结经验,如发现不妥和需要补充之处,请随时函告我局。

一九八九年五月二十三日第一章总则第1.0.1条本规定作为《火力发电厂设计技术规程》热工仪表和控制部分的补充及具体化。

第1.0.2条火力发电厂(以简称发电厂)热工自动化的设计,应按照中档适用水产以及满足保证机组安全和其要满足经济运行的要求进行,并应积极慎重地、有步骤地推广国内外先进技术。

第1.0.3条本规定适用于汽轮发电机组容量为50~600MW新建或扩建的凝汽式发电厂以及高温高压供热式机组的热电厂的热工自动化设计。

第1.0.4条发电厂分期建设时,对控制方式、设备选型及热控试验室等有关设施应通盘考虑,合理安排。

第1.0.5条发电厂的热工自动化设计,应积极采用经过审定的标准设计、典型设计和通用设计。

第1.0.6条发电厂热工自动化设计应选用可靠性高的设备和成熟的控制技术。

新产品、新技术应经过试用和考验,鉴定合格后方可在设计中采用。

在条件合适时,应优先选用标准系列产品。

第1.0.7条发电厂热工自动化设计应根据机组容量、工艺系统的监控要求、设备的可控性和落实本体资料的基础上进行。

锅炉的保护装置与自动控制

锅炉的保护装置与自动控制锅炉的自动控制与保护装置是锅炉的重要组成部分, 对锅炉的安全运行起十分重要的作用。

它的作用主要有三点:1. 当被控对象的变化超过给定范围之后, 具有限制报警作用。

2. 当锅炉出现异常情况或操作失误时, 具有联锁保护作用。

3. 当锅炉正常工作时, 具有控制( 或测量、指示) 作用。

锅炉的自控保护装置, 其类型有多种分法, 而从上述三点作用出发, 亦可分为警报、联锁保护和自动控制三个系统。

一、锅炉的警报系统锅炉的警报系统是由水位、压力和温度的传感器与声光讯号装置相互串联而组成的一个电路系统。

当水位、压力和温度处于极限位置时, 指示灯将通过亮或灭、闪烁或颜色区别来显示相应的状态, 而音响信号装置则通过发声达到报警的目的。

( 一) 水位警报系统为了保持锅炉水位正常, 防止发生缺水或满水事故, 对蒸发量大于和等于2t/h 的锅炉, 除装设水位表外, 还需装设高低水位警报器。

它的作用是: 当锅炉内的水位高于最高安全水位或低于最低安全水位时, 水位警报器就自动发出报警声响和光信号, 提醒司炉人员迅速采取措施, 防止事故发生。

水位警报器是利用锅筒和传感器内水位同时升降而造成传感器浮球相应升降, 或者利用锅水能够导电的原理而制成, 它有安装在锅筒内和锅筒外两种。

前者因检修困难, 现在已较少应用; 后者常用的有磁钢( 铁) 式、电感式、波纹管式和电极式水位传感器四种。

1. 磁钢( 铁) 式水位传感器磁铁式水位传感器也称“ 浮子式水位传感器“, 见图4-30 。

主要由永磁钢组、浮球、三组水银开关和调整箱组件等部分组成。

当锅筒内的水位发生变化时, 浮球也随之变化, 从而带动永磁钢组上升或下降, 将高、低水位或极限低水位开关接通, 发出警报, 为了提高水位传感器的灵敏度和使用寿命, 有的单位使用干簧管取代水银开关, 收到了较好的效果。

磁钢式水位控制具有效率高, 结构简单, 无须调节仪表转换信号, 直接带动水泵工作的特点。

6热工仪表及控制装置

火力发电工程建设标准强制性条文实施指南热工仪表及控制装置篇一、热工仪表及控制装置工程强制性条文引用标准1.《压缩空气站设计规范》GB50029-20032.《火力发电厂与变电所设计防火规范》GB50229-20063.《工业电视系统工程设计规范》GB50115-20094.《电力设备典型消防规程》DL5027-19935.《火力发电厂职业安全设计规程》DL5053-20126.《燃气-蒸汽联合循环电厂设计规定》DL/T5174-20037.《火力发电厂高温高压蒸汽管道蠕变监督规程》DL/T441-20048.《火力发电厂汽轮机防进水和冷蒸汽导则》DL/T834-20039.《电站煤粉锅炉炉膛防爆规程》DL/T435-200410.《火力发电厂废水治理设计技术规程》DL/T5046-200611.《火力发电厂化学设计技术规程》DL/T5068-200612.《火力发电厂运煤设计技术规程(第1部分:运煤系统)》DL/T5187.1-200413.《火力发电厂煤和制粉系统防爆设计技术规程》DL/T5023-200514.《电气装置安装工程电缆线路施工及验收规范》GB50168-200615.《电力建设施工技术规范_第3部分:汽轮发电机组》DL5190.3-201216.《电力建设施工技术规范第4部分:热工仪表及控制装置》DL5190.4-201217.《电力工业锅炉压力容器监察规程》DL/T612-199618.《工程建设标准强制性条文》(电力工程部分)2011年版二、热工仪表及控制装置安装1. 热工仪表及控制装置安装工程强制性条文索引表2. 热工仪表及控制装置安装工程强制性条文明细表施控表1热控接地安装工程强制性条文明细表施控表2热控合金钢部件、取源管安装工程强制性条文明细表施控表3热控压力表安装工程强制性条文明细表施控表4热控汽轮机组本体监测、保护仪表安装工程强制性条文明细表施控表5热控电缆敷设工程强制性条文明细表。

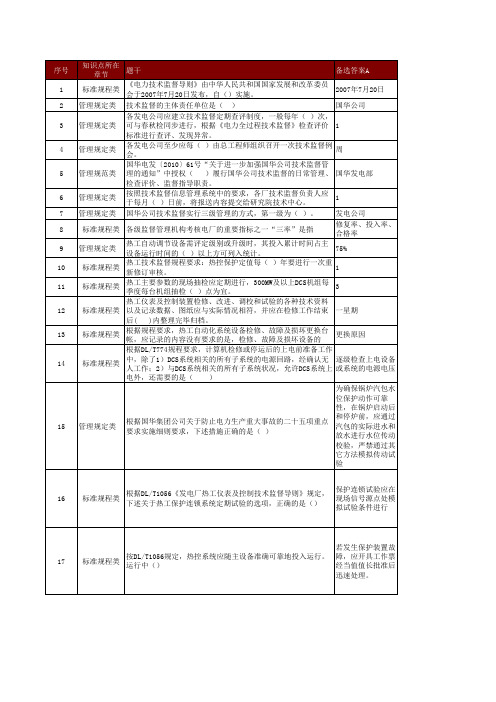

热工技术监督题库.

43

44

基础知识类

设管道中的介质为气体,则下列取压口位置示意图( )是正确 的

45 46 47 48 49 50

标准规程类 基础知识类 基础知识类 基础知识类 基础知识类

在安装就地控制接线箱时,应尽量避免电缆从箱子的()穿入 左侧 。 实际定位与指令不 当将电动执行机构的不灵敏区调的太小时,执行机构将出现 符 在正常情况及相同负载下,下列执行机构类型中,动作较慢的 液动 是()。 调试程序控制系统时,若电动机的控制回路已受电,则控制开 手动 关应打在( )位置。 运行中,原先显示正常的三点给水流量信号同时持续出现大于 平衡阀、负压管或 主蒸汽流量过多的情况,在判断主蒸汽流量测量信号正常的情 负压侧阀门出现泄 况下,请分析最可能的原因是 漏 火电厂辅机控制 先开平衡门, 再开正压侧门, 关闭平衡门, 开负压侧门

16

标准规程类

17

若发生保护装置故 按DL/T1056规定,热控系统应随主设备准确可靠地投入运行。 障,应开具工作票 标准规程类 运行中() 经当值值长批准后 迅速处理。

18

基础知识类 关于热工自动化系统试验,下面说法正确的是

热工自动化系统试 验时,各项试验条 件信号,均应通过 物理量的实际变化 产生 工作地 保护地 静电干扰 7 0.2 2ms 各站有主从之分, 全部信息都通过主 站 0.5s

27 28 29 30 31 32

核对SOE信号的数量应满足机组故障分析的需求,设计时其信号 来自现场 的来源首先应考虑 标准规程类 选用的风量测量装置应具有良好的( )性能。 防堵 各工艺流程的需要 基础知识类 SCS在设计中,无需考虑的是()。 和特点 检修后的动力和信号电缆的安装敷设,应符合关于分层、屏蔽 标准规程类 、防火和接地的有关规定,其离开热源平行距离应不小于 ( 500mm 250mm ),交叉时应不小于( )。 所有二次回路测量电缆和控制电缆应避开热源,动力电缆与热 标准规程类 0.2米 体管路之间的距离不应小于 导线如出现中间接头,应采用()连接,不承受机械应力,并 标准规程类 端子 保证原有的绝缘水平。 基础知识类 应先用绝缘物将裸 检修后的机柜,应无裸露线头遗留,但因检修完工验收时的疏 露线包扎后放入接 基础知识类 忽,机组启动后热工巡检人员发现FSSS柜内有裸露线头遗留, 线槽中,待机组运 此时 行稳定后,再查明 原因处理 标准规程类 热工控制柜(盘)进线电源的电压等级不得超过 24 V 除恒温源间、现场维修间和备品保管间外,热工自动化试验室 标准规程类 20℃~26℃ 的室内温度宜保持在( ),相对湿度在45%~70%的范围内

热工技术监督题库.

汽机耗汽量

76

基础知识类

对于直流锅炉在启动过程中为避免不合格工质进入汽轮机,并 回收工质和热量必须另设

汽轮机旁路系统

77

基础知识类

变频器的调速原理,是通过改变输入信号的(),来达到改变 电动机转速的目的。

频率

78 基础知识类 下列情况,不属于热工保护范围的是()。

MFT

79

基础知识类

在分散控制系统中,连锁指令的级别与顺序控制指令的级别关 系,是连锁指令级别()顺序控制指令。

不小于

43

标准规程类

根据DL/T658规程要求,压力开关测量范围的上限值应为测量值 (设定值)的_____,下限值应为测量值(设定值)的_____。 ()

100%~130%,60% ~90%

44

基础知识类

设管道中的介质为气体,则下列取压口位置示意图( )是正确 的

45

标准规程类

在安装就地控制接线箱时,应尽量避免电缆从箱子的()穿入 。

25 标准规程类 率应保证运行人员发出的任何指令均能在不大于()的时间里 0.5s

被执行。

26

基础知识类

由于对控制逻辑的认识不充分,关于控制系统逻辑优化和完善 问题的讨论,一些观点有误,如下列关于控制逻辑的讨论选 项,不正确的是( )

逻辑控制的设计应 遵循简单可靠的原 则,复杂的控制逻 辑不一定好。

准确性、快速性和 灵活性

衰减率ψ =()作为整定调节系统时稳定系统的稳定裕量指标, 61 基础知识类 可使被调量动态偏差、过调量和调节过时间等指标大致满足热 0.6-0.75

工调节系统的要求。

62 基础知识类 调节系统首先应满足()品质指标。

准确性

63 基础知识类 引起被调量偏离给定值的各种因素称为

炉膛压力保护传动试验标准

炉膛压力保护传动试验标准

炉膛压力保护传动试验标准通常用于测试和评估燃气或蒸汽锅炉的炉膛压力保护装置的性能和可靠性。

以下是一般情况下可以参考的炉膛压力保护传动试验标准的内容:

1. 试验对象:明确试验的炉膛压力保护装置类型、规格以及适用范围。

2. 试验设备:列出进行试验所需的测量仪器、控制装置以及相关设备。

3. 试验方法:描述具体的试验步骤和流程,包括设置试验条件、触发机制、压力变化范围等。

4. 试验参数:确定试验期间需要监测和记录的各项参数,如燃烧器压力、燃料流量、炉膛温度等。

5. 试验结果分析:对试验过程中得到的数据进行统计和分析,评估炉膛压力保护传动装置的性能指标。

6. 试验要求:提供装置在试验过程中应满足的技术要求,例如启动时间、响应速度、可靠性等。

7. 试验报告:总结试验结果,包括装置性能评估、问题和建议等。

需要注意的是,具体的炉膛压力保护传动试验标准可能因应用领域和地区而有所不同。

在实际应用中,应根据相关行业标准和规范来制定相应的试验标准,并确保试验过程符合相关安全要求。

锻造炉的热工装置与机构设计

锻造炉的热工装置与机构设计锻造炉是金属加工行业的重要设备之一,它广泛应用于汽车制造、机械加工、航空航天等领域。

炉内的热工装置与机构设计对于锻造炉的工作效率和质量起着至关重要的作用。

本文将从热工装置和机构设计两个方面进行详细介绍。

首先,热工装置是锻造炉中关键的组成部分之一。

它主要包括燃烧系统、加热系统和保温系统。

燃烧系统负责提供热能,一般使用燃气作为燃料,通过燃气调节阀和燃气喷嘴控制燃气的供应量和喷射方式。

在设计燃气喷嘴时,需要考虑燃气和空气的混合情况,以确保燃烧效果良好。

另外,还需考虑燃气的压力和流量等参数,以满足锻造炉的加热需求。

加热系统是锻造炉的核心部分,其主要任务是将炉膛内的金属材料加热至所需温度。

加热系统可以采用电加热或火焰加热两种方式。

在电加热系统中,需要设计合适的电热丝或电加热管,确保其在高温环境下的稳定工作。

而在火焰加热系统中,需要计算燃烧产生的热量,并设计出合适的火焰燃烧室和炉膛结构,以保证金属材料能够均匀加热。

此外,还需考虑加热系统的温度控制装置,以确保锻造炉能够稳定运行,并满足不同加热工艺的要求。

保温系统的设计对于提高锻造炉的能效和热工效率至关重要。

保温材料应选择热传导率较低的材料,如陶瓷纤维、耐火砖等。

同时,还需进行合理的厚度计算,以减少热量的散失。

在保温系统的设计中,还需要考虑排烟系统的布置,以确保排除炉内的烟气和废气,同时减少能量的损耗。

除了热工装置外,锻造炉的机构设计也是非常关键的。

机构设计主要包括炉门、底座、冷却系统和控制系统等几个方面。

炉门是锻造炉的出入口,它需要具备良好的密封性能,以防止炉内的热空气和废气泄漏。

在设计炉门时,需要考虑炉门的开启方式和角度,使得操作方便且安全。

底座是支撑锻造炉的重要部件,它需要具备足够的稳定性和承重能力,以确保锻造炉在工作过程中不产生晃动和变形。

冷却系统是为了防止锻造炉的过热和设备损坏,通常采用水冷却或风冷却等方式,需要合理设计冷却装置的位置和数量,以提高散热效果。

简述燃气窑炉组成结构及燃气烧嘴控制装置

简述燃气窑炉组成结构及燃气烧嘴控制装置燃气窑炉是一种较复杂的热工设备,就目前市场看,大科认为老旧窑炉都在向燃气炉改进升级,例如煤气发生炉、燃煤红砖窑、传统隧道窑等,已不能满足工业生产效率、环境污染、能源利用率等多方面的问题,因而传统工业炉都要以转型、升级、改造为新型节能环保燃气炉,来适应工业发展的需求。

燃气窑炉组成结构概述作为复杂的热工设备,其组成机构与老式窑炉存在相似性和差异性,其主要由炉膛、燃气燃烧装置、余热利用装置、烟气排出装置、炉门提升装置、金属框架、各种测量仪表、机械传动装置及自动检测与自动控制系统等部分组成。

燃气烧嘴及控制装置燃气烧嘴是燃气工业炉上重要的装置之一,根据炉子结构形式、工作特点及燃烧器的特性,正确设计、选择及合理安装使用燃烧装置及其系统是非常重要的工作。

案例一:红砖窑、隧道窑等组成结构工业炉在烧嘴选型上多采用90kw、150kw或230kw功率大小的喷嘴,因炉窑特殊的构建结构需要大量燃烧器,一台窑炉在几十甚至上百个喷火嘴,所以多采用多个小功率烧嘴完成热工工程。

案例二:回转窑、烘干机等窑炉因其结构特点选择燃烧装置大都单个大功率烧嘴独自完成燃烧供热,燃烧器型号在630kw以上,具体型号需根据窑炉所需热量来决定。

测量仪器是测量燃气流量、压力、温度及空气流量、压力、温度、燃气成分、烟气成分、炉内温度、压力、烟气温度、压力、空气与燃气预热温度及被加热物料温度等所需的仪器。

燃烧调节装置,调节进入炉内的热量,可通过调节燃气及空气量来实现,燃烧调节主要是控制炉内温度、炉膛压力及炉内气氛等。

安全装置对保证安全顺产及避免意外损失都是非常必备的,且燃气炉燃料均匀易燃易爆物,安全装置的配备更关系人身安全问题。

余热利用装置是为了提高炉子热效率而采取的热工措施,如为了回收烟气中的热量,可设燃气预热及空气预热装置、废热锅炉以及物料预热装置,加强炉子及管道绝热保温等也能收到良好的热工效果。

在工业炉基础设计构建中燃气烧嘴及控制检测系统的设计选择是关键,也是燃气工业炉的核心与难题,想要准确选择配备燃气烧嘴型号大小,选择完善而全面的控制检测装置并非易事,郑州大科对此类炉窑改建均有成功案例和技术经验可供参考,随时欢迎一起探讨学习。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

科技学院课程设计报告( 2013-- 2014年度第一学期)名称:控制装置与仪表题目:炉膛压力系统死区控制系统设计院系:科技学院班级:自动化学号:学生姓名:指导教师:平玉环设计周数:一周成绩:日期:2014年7 月3 日一、课程设计(综合实验)的目的与要求1.1 目的与要求(1)认知控制系统的设计和控制仪表的应用过程。

(2)了解过程控制方案的原理图表示方法(SAMA图)。

(3)掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM数据写入器的使用方法。

(4)初步了解控制系统参数整定、系统调试的过程。

1.2设计实验设备KMM数字调节器、KMM程序写入器、PROM擦除器、控制系统模拟试验台11.3 主要内容1. 按选题的控制要求,进行控制策略的原理设计、仪表选型并将控制方案以SAMA图表示出来。

2 . 组态设计2.1 KMM组态设计以KMM单回路调节器为实现仪表并画出KMM仪表的组态图,由组态图填写KMM的各组态数据表。

2.2 组态实现在程序写入器输入数据,将输入程序写入EPROM芯片中。

3. 控制对象模拟及过程信号的采集根据控制对象特性,以线性集成运算放大器为主构成反馈运算回路,模拟控制对象的特性。

将定值和过程变量送入工业信号转换装置中,以便进行观察和记录。

4. 系统调试设计要求进行动态调试。

动态调试是指系统与生产现场相连时的调试。

由于生产过程已经处于运行或试运行阶段,此时应以观察为主,当涉及到必需的系统修改时,应做好充分的准备及安全措施,以免影响正常生产,更不允许造成系统或设备故障。

动态调试一般包括以下内容:1)观察过程参数显示是否正常、执行机构操作是否正常;2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;3)对控制回路进行在线整定;4)当系统存在较大问题时,如需进行控制结构修改、增加测点等,要重新组态下装。

二题目分析设计:系统整体控制方案(燃煤锅炉)1,炉膛负压概述炉膛压力是指送入炉膛内的空气、煤粉及烟气和引风机吸走的烟气量之间的平衡关系,即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。

炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。

当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。

因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

炉膛负压的大小受引风量、鼓风量与压力三者的影响。

锅炉正常运行时,炉膛通常保持负压-40 ~ -60Pa。

炉膛负压太小,炉膛向外喷火和外泄漏高炉煤气,危及设备与运行人员的安全。

负压太大,炉膛漏风量增加,排烟损失增加,引风机电耗增加。

2,控制过程简述使用压力表检测出炉内压力,把压力信号转换为电流4-20 mA信号,用转换来的电信号控制引风机变频器的频率.通过频率的改变使引风机的引风量得到控制。

炉膛负压是一个快过程,只要PI参数整定合适,一般采用单回路闭环负反馈,控制量为引风机的变频器即可达到目的。

炉膛负压的控制对象是引风机挡板所控制的引风量,炉膛负压的动态特性是引风量阶跃变化时,炉膛负压随时间变化的特性,如下图1所示。

由于炉膛负压反应很快,可做比例特性来处理。

GPfGtt图1 炉膛负压比例特性炉膛负压给定由仪表调节器面板设定,同炉内负压检测和变送器检测到的负压实际值比较,经仪表调节器 PI 运算后输出 4 ~ 20 mA 电信号,作为变频器频率给定信号,用于变频器控制电机转速,达到自动控制风量的目的。

3,控制系统的选择系统采用单回路控制系统,即一个调节器,一个执行器,一个检测变送器,只有一个闭环。

被控变量是炉膛顶部烟气出口压力。

给定值为系统需要的合适的炉膛压力值,测量值由炉膛顶端压力计测量得到。

操控变量是引风机变频器频率。

干扰为炉膛内引风量落后于燃料量和鼓风量的控制,可能引起系统大的波动,造成不稳定因素压力变化等。

控制信号为调节器根据偏差信号计算出得到的用以控制引风机变频器的4-20 mA电流信号。

三.设计题目:1.炉膛压力系统死区控制系统设计(如附图1)附图1所示:控制对象为锅炉炉膛,炉膛压力系统死区单回路控制系统。

要求对炉膛压力进行单变量定值控制。

测量元件采用压差变送器,执行器是炉膛引风机,由引风机进行压力补偿。

炉膛压力经压力变送器测量后,由KMM模入通道送至调节器中。

调节器输出AO1经A/D转换通道控制调节阀,控制炉膛压力。

2.按控制方案设计流程图按控制方案画出控制流程图确定对可编程调节器的要求绘制组态图填写控制数据表用编程器编制用户EPROMEPROM装入仪表,经调试修改投入运行控制要求:当调节器的给定值SP和测量值PV之偏差超过给定的监视值(15%)时,调节器自动切换至手动(M)方式。

在偏差允许的范围内(15%),允许切入自动(A)方式.3.系统方框图f控制器引风机炉膛压差变送器炉膛负压单回路控制系统方框图,系统为负作用。

4.确定可编程调节器要求输入输出要求:控制系统要求一路模拟量输入(模入)通道输入压力信号,一路模拟量输出(模出)通道输出控制信号控制压力调节阀。

而KMM具有5路模入通道、3路模出通道(其中第一路模出通道AO1可另外同时输出一路4~20mA电流信号),可满足本系统控制要求;控制要求:设计单回路控制系统,采用带死区的PID调节器,使得测量值尽可能快的跟踪给定值变化,且超调量和衰减率满足一定得要求;显示要求:给定值(SP)与测量值(PV)指示表(双针动圈指示表)输出值指示各种指示灯操作要求:给定值和输出值的增减操作5.绘制KMM组态图并填写KMM控制数据表格用所采用的控制仪表制造厂商提供的控制图例和组态方法,在控制装置中实现控制策略。

KMM的组态方式是填表式组态方法,要根据控制要求画出KMM组态图并由组态图按KMM 数据表格式填写控制数据表,为制作用户EPROM作准备。

(1)绘制KMM组态图附图3:压力LIM2PID11输入处理AIR2AI2LSP1PPAR10.0HLM3PPAR1100.0MAN4AO1OR7MOD9NOT6AND8DMS5OFFSP1P0001OFFOFFMSWP1001ASWP1002PPAR315%PPAR40.0图3 KMM组态图AO2SP1P0001系统0型单回路控制方式,根据系统要求,超偏差量调节器应自动切换至“手动”,即与面板手操方式构成“或”的关系;偏差恢复正常才切入“自动”,即不超差状态和面板自动方式,应构成“与”的关系,所以要用MOD方式切换模块。

(2)根据KMM组态图填写控制数据表。

KMM组态通过填入以下7个数据表格实现。

①基本数据表(F001-01-□□-)项目代码设定范围代码数据省缺值PROM管理编号指定的四位数01 1118 0运算操作周期1、2、3、4、5 02 4 2调节器类型0、1、2、3 03 0 0PV报警显示PID编号1、2 04 1 1调节器编号1~50 05 1 1上位计算机控制系统0、1、2 06 0 0上位机故障时切换状态0、1 07 0 0PROM管理编号:作芯片记号,指定一个四位数。

运算操作周期:1-100ms;2-200ms;3-300ms;4-400ms;5-500ms。

调节器类型:0-1PID(A/M)1;1-PID(C/A/M);2-2PID(A/M);3-2PID(C/A/M)。

上位计算机控制系统:0-无通信;1-有通信(无上位机);2-有通信(有上位机)。

上位机故障时切换状态:0-MAN方式;1-AUTO方式。

PROM管理编号为组号,由实验顺序给定的;由于我们设计的是单回路控制系统,其他数值均为缺省值。

②输入处理数据表(F002-□□-□□-)项目代码设定范围代码模拟输入数据缺省值01 02 03 04 05输入使用0、1 01 1 0按工程显示小数点位置0、1、2、3 02 1 1工程测量单位的下限值-9999~9999 03 0.0 0.0工程测量单位的上限值-9999~9999 04 100.0 100.0折线编号0、1、2、3 05 0温度补偿输入编号0、1、2、3、4、5 06 0温度单位0、1 07 0设定(目标)温度-9999~9999 08 0压力补偿输入编号0、1、2、3、4、5 09 0压力单位0、1 10 0设定(目标)压力-9999~9999 11 0开平方处理0、1 12 0开方小信号切除0.0~100.0(%) 13 0数字滤波常数0.0~999.9s 14 0.0传感器故障诊断0、1 15 1 1 输入使用:0-不用;1-用。

按工程显示小数点位置:0-无小数;1-1位小数;2-2位小数;3-三位小数。

开平方处理:0-直线;0-开平方处理。

开方小信号切除:给AI1~AI5设定的开方信号切除值。

传感器故障诊断:0-无诊断;1-诊断。

我们设计的是单回路控制系统,需要一个输入通道,选择了KMM调节器的AIR2通道作为输入。

传感器故障诊断为无诊断,由于我们的测量信号都是压力信号,不需要进行补偿等处理,其他数值均缺省。

③PID数据表(F003-□□-□□-)项目代码设定范围代码PID数据缺省值01 02PID操作类型0、1 01 0 0PV输入编号1~5 02 2 1PV跟踪0、1 03 0 0报警滞后0.0~100.0(%) 04 0 1.0 比例带0.0~799.9(%) 05 25.8 100.0 积分时间0.0~99.9min 06 70.9 1.0微分时间0.0~99.9min 07 0 0.00积分下限-200.0~200.0(%) 08 0.0积分上限-200.0~200.0(%) 09 100.0比率-699.9~799.9(%) 10 100.0偏置-699.9~799.9(%) 11 0.0死区0.0~100.0(%) 12 10 0.0输出偏差率限制0.0~100.0(%) 13 100.0偏差报警0.0~100.0(%) 14 15.0 10.0报警下限-6.9~106.9(%) 15 58.3 0.0报警上限-6.9~106.9(%) 16 70.5 100.0 PID操作类型:0-常规PID;1-微分先行PID。

PV跟踪:定值跟踪功能,0-无;1-有。

在这次设计中,PID调节器为常规调节方式,所以操作类型为0;设定PID的输入信号由通道2输入,PV输入编号为2。

当调节器的输入偏差超过15%时,系统产生偏差报警。

④折线数据表(F004-□□-□□-)折点代码折线数据01 02 03X轴X1 01 X2 02 X3 03 X4 04 X5 05 X5 06 X7 07 X8 08 X9 09 X10 10Y轴Y1 11Y2 12Y3 13Y4 14Y5 15折点代码折线数据01 02 03Y轴Y6 16 Y7 17 Y8 18 Y9 19 Y10 20折线数据:缺省值是0.0,设定范围是0.0~799.0%,必须满足:xi<xi+1(i=1~9)。