青霉素的生产工艺流程课件

青霉素的提取工艺ppt课件

生产原理:

发酵液的预处理

发酵液中的杂质很多,其中对提取影响最 大的高价无机离子(钙,镁,铁离子等)和 蛋白质。因此要先除杂。 1.单级萃取:包括一个混合器和一个分离器。 料液F和溶剂S加入混合器中经接触达到平衡 后,用来分离得到的萃取液F和萃余液R。 2.多级错流萃取:料液经萃取后,萃余液在 于新鲜萃取剂接触,在进行萃取。此方法萃 取较完全。 3.多级逆流萃取:在第一级中加入料液,并 逐渐向下一级移动,而在最后一级中加入萃 取液,并逐级向前一级移动。

提取过程中洗涤用水

青霉素G

36.0

9.8

0.0

10.4

中空纤维更新液膜提取工艺经济效益评价

优点: (1) 提取效率高、产量大:新工艺提取青霉素G总收率约 为 80%。 (2) 萃取剂损失量较少:新工艺中采用的混合萃取剂均微 溶于水,其损失量小于发酵滤液量的1.0%。 (3) 后续处理简单:新工艺所采用萃取剂 (7%DOA+30%异辛醇+煤油)中的3 种物质均微溶 于水,完成提取过程后,只需经过简单的分相处理即可重 复利用。 (4) 过程能耗低:可在常温条件下操作,可极大减少能量 消耗。且不需要对循环使用的萃取剂进行蒸馏提纯以及对 萃余液中的溶剂进行蒸馏回收过程,故能耗大大降低。

化学式

青霉素 化学本质:盐酸巴氨西林。其化学名 为1-乙氧甲酰乙氧6-〔D(-)-2-氨基-2-乙 酰氨基〕青霉烷酸盐酸盐。 分子式:C16H18N3O4S· HCl 分子量:384.5 青霉素它不能耐受耐药菌株(如耐药金葡)所 产生的酶,易被其破坏,且其抗菌谱较窄, 主要对革兰氏阳性菌有效。青霉素G有钾盐、 钠盐之分,钾盐不仅不能直接静注,静脉滴 注时,也要仔细计算钾离子量,以免注入人 体形成高血钾而抑制心脏功能,造成死亡。

青霉素的生产工艺PPT

三、青霉素发酵过程

• 青霉素发酵时,青霉素生产菌在合适的培养基、PH、 温度和通气搅拌等发酵条件下进行生长并合成青霉素。 • 发酵开始前,有关设备和培养基(主要是碳源、氮源、 前体和无机盐等)必须先经过灭菌,后接入种子。 • 在整个过程中,需要不断通气和搅拌,维持一定的罐 温和罐压,在发酵过程中往往要加入泡沫剂,假如酸 碱控制发酵液的PH,还需要间歇或连续的加入葡萄糖 及铵盐等化合物以补充碳源及氮源,或补进其他料液 和前体等以促进青霉素的生产。

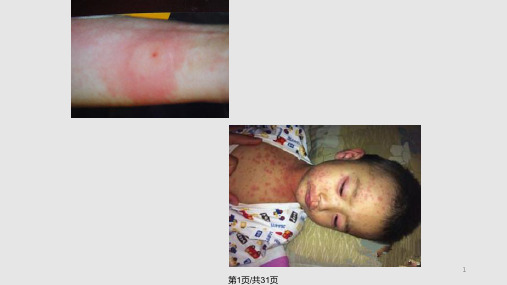

可以用青霉素的疾病

• • • • • • • • • 1.流行性脑脊髓膜炎 2.放线菌病 3.淋病 4.奋森咽峡炎 5.莱姆病 6.多杀巴斯德菌感染 7.鼠咬热 8.李斯特菌感染 9.除脆弱拟杆菌以外的许多厌氧菌感染

青霉素生产工艺过程

菌种→孢子制备→种子→发酵→提取→ 精制→成品检验→包装→分装→(应用 →跟踪→质量分析) 1.菌种的选育技术: (1)杂交育种(2)原生质体融合 (3)基因工程(4)新抗生素产生菌获得 2.菌种保藏: (1)定期移植保存法 (2)液体石蜡封藏法 (3)真空冷冻干燥保藏法 (4)液氮超低温保藏法 (5)沙土管保藏法 (6)麦皮保藏法

•

四、生产原理

(1)发酵过程的工艺控制

•

•

基质浓度:在分批发酵中,常常因为前 期基质量浓度过高,后期基质浓度低, 对生物合成酶系产生阻遏或对菌丝生长 产生抑制。为了避免这一现象,在青霉 素发酵中通常采用补料分批操作法,即 对容易产生抑制和限制作用的基质维持 一定的最适浓度。 温度:青霉素发酵的最适温度一般认为 应在25 °C 左右。温度过高将明显降 低发酵产率,同时增加葡萄糖的维持消 耗, 降低葡萄糖至青霉素的转化率。

• 6.发酵过程控制:

青霉素生产工艺 ppt课件

青霉素钠盐成品

90-95度,10mmHg,8-10h

40度左右

ppt课件

21

5、提炼工艺要点

1)发酵液预处理和过滤

放罐后,首先要冷却

目前采用鼓式过滤及板框过滤,加助滤剂。酸 化时pH应控制得高些(pH4~5),再加些絮凝 剂如十五烷基溴代吡啶(PPB)等, 过滤。

随着高效高速萃取离心机的出现,如德国 Westfalia公司出品的倾析器(decantor) ,可革 去过滤工序,比用板框过滤除去菌丝后再提取 的收率高出2~3%。

ppt课件

13

前体

作为苄青霉素生物合成的前体有苯乙

酸、苯乙酰胺等。它们一部分能直接 结合到青霉素分子中。这些前体对青 霉菌都有一定的毒性,加入量不能大 于0.1%。加入硫代硫酸钠能减少它们 的毒性。

ppt课件

14

无机盐

①硫和磷:硫浓度降低时青霉素产量减少3倍,磷浓 度降低时青霉素产量减少1倍。

ppt课件

11

培养基

碳源: 提供能量 如乳糖、蔗糖、葡萄糖、淀粉、天然油脂等。乳 糖能被产生菌缓慢利用而维持青霉素分泌的有利 条件,故为最佳碳源,但价格高,普遍使用有困 难。天然油脂如玉米油、豆油也能被缓慢利用作 为有效的碳源,但不可能大规模使用。目前生产 上用的碳源是葡萄糖母液和工业用葡萄糖。

4)温度控制:青霉菌生长最适温度(27度)高于青霉素 分泌的最适温度(20度)。种子罐培养丝状和球状菌菌 要 求 25℃ , 发 酵 罐 培 养 丝 状 菌 要 求 26℃-24℃-23℃22℃、球状菌要求26℃--25℃-24℃,前期罐温高于后 期。

ppt课件

17

5)通气与搅拌 深层培养需通入一定量空 气,并不停地搅拌以保证溶氧的浓度。 试验证明,通气量0.8-1.0v/v*min.中、后 期减慢转速对球状菌的生理生化代谢有 利,它能提高发酵单位,并能节约能源。

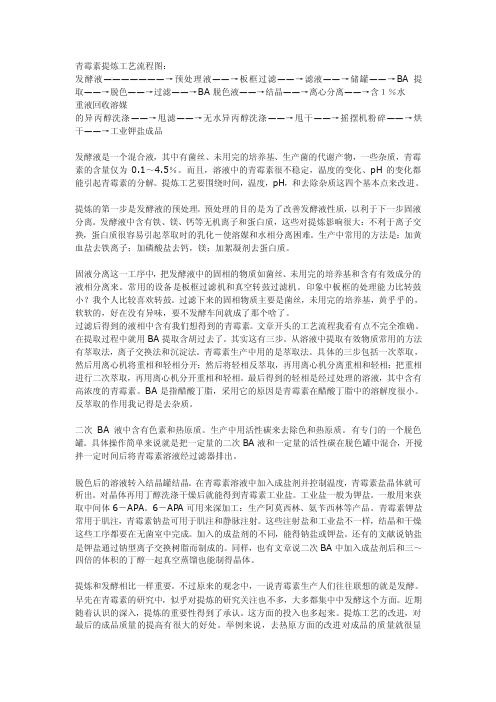

青霉素提炼工艺流程图

青霉素提炼工艺流程图:发酵液———————→预处理液——→板框过滤——→滤液——→储罐——→BA提取——→脱色——→过滤——→BA脱色液——→结晶——→离心分离——→含1%水重液回收溶媒的异丙醇洗涤——→甩滤——→无水异丙醇洗涤——→甩干——→摇摆机粉碎——→烘干——→工业钾盐成品发酵液是一个混合液,其中有菌丝、未用完的培养基、生产菌的代谢产物,一些杂质,青霉素的含量仅为0.1~4.5%。

而且,溶液中的青霉素很不稳定,温度的变化、pH的变化都能引起青霉素的分解。

提炼工艺要围绕时间,温度,pH,和去除杂质这四个基本点来改进。

提炼的第一步是发酵液的预处理。

预处理的目的是为了改善发酵液性质,以利于下一步固液分离。

发酵液中含有铁、镁、钙等无机离子和蛋白质,这些对提炼影响很大:不利于离子交换,蛋白质很容易引起萃取时的乳化-使溶媒和水相分离困难。

生产中常用的方法是:加黄血盐去铁离子;加磷酸盐去钙,镁;加絮凝剂去蛋白质。

固液分离这一工序中,把发酵液中的固相的物质如菌丝、未用完的培养基和含有有效成分的液相分离来。

常用的设备是板框过滤机和真空转鼓过滤机。

印象中板框的处理能力比转鼓小?我个人比较喜欢转鼓。

过滤下来的固相物质主要是菌丝,未用完的培养基,黄乎乎的,软软的,好在没有异味,要不发酵车间就成了那个啥了。

过滤后得到的液相中含有我们想得到的青霉素。

文章开头的工艺流程我看有点不完全准确。

在提取过程中就用BA提取含胡过去了。

其实这有三步。

从溶液中提取有效物质常用的方法有萃取法,离子交换法和沉淀法。

青霉素生产中用的是萃取法。

具体的三步包括一次萃取,然后用离心机将重相和轻相分开;然后将轻相反萃取,再用离心机分离重相和轻相;把重相进行二次萃取,再用离心机分开重相和轻相。

最后得到的轻相是经过处理的溶液,其中含有高浓度的青霉素。

BA是指醋酸丁脂,采用它的原因是青霉素在醋酸丁脂中的溶解度很小。

反萃取的作用我记得是去杂质。

二次BA液中含有色素和热原质。

第八章青霉素的生产工艺

青霉素的结构通式

实用文档

1.3青霉素的单位

目前国际上青霉素活性单位表示方法有两 种:一是指定单位(unit);二是活性质量 (μg),最早为青霉素规定的指定单位是: 50mL肉汤培养基中恰能抑制标准金葡萄菌 生长的青霉素量为一个青霉素单位。在以 后,证明了一个青霉素单位相当于0.6μg青 霉素钠。因此青霉素的质量单位为: 0.6μg 青霉素钠等于1个青霉素单位。由此,1mg 青霉素钠等于1670个青霉素单位(unit)。

实用文档

2.3 孢子的制备

保藏在砂土管或冷冻干燥管中的菌种经无 菌操作接入适合于孢子发芽或菌丝生长的 斜面培养基中,经培养成熟后挑选菌落正 常的孢子可再一次接入试管斜面。对于产 孢子能力强的及孢子发芽、生长繁殖快的 菌种可以采用固体培养基孢子,孢子可直 接作为中子罐的种子。

实用文档

实用文档

2.4 种子制备

实用文档

实用文档

实用文档

2.7.1发酵的过程控制

1、碳源控制:青霉菌能利用多种碳源, 如乳糖、蔗糖、葡萄糖、阿拉伯糖、甘露 糖、淀粉和天然油脂等。乳糖是青霉素生 物合成的最好碳源,葡萄糖也是比较好的 碳源,但必须控制其加入的浓度,因为葡 萄糖易被菌体氧化并产生抑制抗生素合成 酶形成的物质,从而影响青霉素的合成, 所以可以采用连续添加葡萄糖的方法代替 乳糖。

所以青霉素的发酵罐采用不锈钢制造为宜其他重金属离子如铜汞锌等能催化青霉素的分解反添加苯乙酸或者苯乙酰胺可以借酰基转移的作用将苯乙酸转入青霉素分子提高青霉素g的生产强度添加苯氧乙酸则产生青霉素v

青霉素的生产工艺

湖南科技学院生化系

实用文档

第一节 背景知识

1.1 青霉素的发现 1928年,英国细菌学家

青霉素发酵生产工艺PPT课件

第26页/共31页

5.补料控制:

发酵过程中除以中间补糖控制糖浓度及pH外,

补加氮源也可提高发酵单位。经试验证实:若在发酵

60~70h开始分次补加硫酸铵,则在90h后菌丝含氮

量几乎不下降,维持在6%~7%,,且60%~70%的

菌丝处于年幼阶段,菌丝呼吸强度维持在二氧化碳量近

30μl/(mg菌丝·h),抗生素产率为最高水平的

前体要在发酵开始20h后加入,并在整个发酵过 程中控制在50µg/ml左右。前体用量大于0.1%时,青 霉素的生物合成均下降。所以一般发酵液中前体浓度以

24

第24页/共31页

3.pH : 在青霉素发酵过程中,pH是通过下列手段控

制的:如pH过高,则添加糖、硫酸或无机氮源; 若pH过低,则加入碳酸钙、氢氧化钠、氨或尿素, 也可提高通气量。另外,也可利用自动加入酸或 碱的方法,使发酵液pH维持在6.8~7.2,以提高 青霉素产量。

目前普遍采用淀粉的酶水解产物,葡萄糖化液流 加,以降低成本。

21

第21页/共31页

(2)氮源: 氮源的作用是供应菌体合成氨基酸和三肽

的原料,以进一步合成青霉素。主要有机氮源 为玉米浆、棉籽饼粉、花生饼粉、酵母粉、蛋 白胨等。玉米浆为较理想的氮源,含固体量少, 有利于通气及氧的传递,因而利用率较高。

25

第25页/共31页

4.温度: 青霉菌生长的适宜温度为30℃,而分泌青霉

素的适宜温度是20℃左右,因此生产上采用变温 控制的方法,使之适合不同阶段的需要。一般一 级种子的培养温度控制在27±1℃左右;二级种子 的培养温度控制在25±1℃左右;发酵前期和中期 的温度控制在26℃左右;发酵后期的温度控制在 24℃左右。

青霉素的发酵过程控制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主讲人:杨紫

团队人员:张鑫、汪洋

包头轻工职业技术学院

知识目标: 掌握ß-内酰胺类抗生素的理化性质 掌握发酵生产青霉素的条件控制,及

青霉素提取与精制的控制点。 能力目标:

通过实训,熟悉工业生产青霉素的工 艺流程并熟悉基本操作 重点:掌握发酵生产青霉素的工艺流程 难点:青霉素提取与精制的控制点

生产罐培养工艺

三级罐:生产罐;

培养基: 花生饼粉,葡萄

糖,硫酸铵, 硫代硫 酸钠,苯乙酰胺, CaCO3, 玉米油.

温度控制

适宜菌丝生长温度一般为25ºC,分泌青霉素20℃ 20℃青霉素破坏少,周期很长。 变温控制,不同阶段不同温度。 生长阶段:较高温度,缩短生长时间;生产阶段适 当降低温度,以利于青霉素合成。 前期控制25℃左右,后期降温控制22℃

溶剂萃取

原理:青霉素游离酸易溶于有机溶剂, 而霉素盐易溶于水。 萃取剂:青霉素分配系数高的有机溶剂 。 工业上通常用:醋酸丁酯和醋酸戊酯。 除去蛋白质:加0.05-0.1%乳化剂PPB。 萃取:2-3次。

青霉素的发酵过程控制十分精密,一般2小 时取样一次,测定发酵液的PH、菌浓、 残糖、青霉素效价等指标,同样取样做无 菌检查,发现染菌立即结束发酵,视情况 过滤提取,因为染菌后PH波动大,青霉 素在几个小时内就会被全部破坏。

提炼工艺过程

1.青霉素不稳定,遇酸、碱、热 分解失活 2.水溶液中不稳定,非极性溶剂 中稳定 3.易溶于有机溶剂,水中溶解度 很小 4.青霉素盐很稳定;降解产物具 有致敏性 5.防止降解,条件温和、快速。

作用机制

细胞壁合成中的肽多糖合成的第三阶段 肽多糖的D-丙氨酰-D-丙氨酸二肽类似

物 竞争性与转肽酶结合,使转肽酶不能

催化多肽链之间的交联。 生长中的细胞有效,静止细胞无

效 高效、安全的抗细菌感染药物

临床应用

(1)临床抗感染治疗:大多数革兰氏阳 性菌和某些革兰氏阴性细菌及螺旋体等 。 毒性小,但需要皮试。 (2)各种半合成抗生素的原料:

(a)最早发现的产生青霉素的 原始菌种是点青霉菌,生产能力 很低,不能满足工业生产要求, 所以被淘汰。现在主要采用的的 产黄青霉菌。

(b)为了提高产黄青霉的青霉素产量 使用的诱变剂如:二环氧丁烷、 甲磺酸乙酯、乙烯亚胺、亚硝酸、 X射线等。

(2)孢子制备

将沙土孢子先在用甘油、葡萄糖、蛋 白胨组成的培养基进行斜面培养,经 传代活化。最适生长温度25~26ºC, 培养6~8天,得单菌落,再传斜面,培 养7天,制得斜面孢子。再移植到优质 小米或大米固体培养基上,25ºC,相 对湿度45%-50%,生长7天,制得小 米孢子。孢子成熟后进行真空干燥, 低温保存备用。

氨苄青霉素,磺苄青霉素,乙氧萘 青霉素,头孢菌素母核。

青霉素的性质

1、稳定性 固体青霉素盐的稳定性与其含水量和

纯度有很大的关系;

2、溶解度 青霉素游离酸在水中溶解度很小,易

溶于有机溶剂如醋酸乙酯、苯、氯仿、丙酮 和乙醚中,而其钾盐、钠盐易溶于水和甲醇 ,可溶于乙醇

3、降解反应: 青霉素是很不稳定的化合物,

预处理

青霉素的存在部位:发酵液 浓度较低:10-30Kg/M3 含有大量杂质:菌体细胞、核酸、杂蛋白 质、细胞壁多糖等、残留的培养基、色素 、盐离子、代谢产物等 目的:浓缩目的产物,去除大部分杂质, 改变发酵液的流变学特征,利于后续的分 离纯化过程。 预处理:发酵液加少量絮凝剂沉淀蛋白

过滤

鼓式真空过滤机过滤: 一次滤液:pH6.2-7.2,略浑,棕黄或绿色, 蛋白质含量0. 5-2.0%。 板框式过滤机过滤: 硫酸调节pH4.5-5.0,加入0.07%溴代十五烷 吡啶,0.பைடு நூலகம்7%硅藻土为助虑剂。 二次滤液:澄清透明,用于提取(收率90% )

pH控制

合成适宜pH6.4-6.6左右,避免超过7.0 直接加酸或碱:自动控制 流加葡萄糖:恒速;变速,依赖pH变化快慢。 pH下降:补加CaCO3、通氨、尿素或提高通

气量 pH上升:补加糖、生理酸性物质(硫酸铵、油脂 )

恒速补糖,用酸或碱控制 方式

根据pH补糖

溶氧控制

<30%饱和度,产率急剧下降; <10%,造成不可逆的损害。 临界溶氧浓度:30%。 通气比:1:0.8-1.5 。 适宜的搅拌速度:保证气液混合,提高溶氧

遇酸碱或加热易分解而失去活性,并发生分 子重排。 4、紫外吸收 5、过敏反应

青霉素生产菌的生物特性: 产黄青霉:Penicilliumchrosogenum 孢子:绿色和黄色 菌落:平坦或皱褶,圆形 青霉穗:分生孢子链状 深层培养菌丝:球状和丝状两种。

青霉素发酵工艺

1.发酵工艺流程

(1)菌种:

各阶段的供氧比较

菌丝生长速度与形态、浓度

发酵稳定期,湿菌浓度可达 15%~20%,丝状菌干重约3%,球状 菌干重在5%左右。在发酵中后期一般 每天放一次,每次放掉总发酵液的 10%左右。

消沫

天然油脂:玉米油 前期:主间歇搅拌,少加油 中期:搅拌、加油、稍微降低通气量(必要 时)

策略:少量多次。 后期:尽量少加消沫剂

青霉素

青霉素 又被称为青霉素G、青 霉素钠、苄青霉素钠、青霉素钾 、苄青霉素钾等。青霉素是抗菌 素的一种,能破坏细菌的细胞壁 (革兰氏阳性菌)并在细菌细胞 的繁殖期起杀菌作用的一类抗生 素,是第一种能够治疗人类疾病 的抗生素。青霉素是β-内酰胺类 抗生素的典型代表。

青霉素结构

ß-内酰胺类抗生素是分子中含有ß-内 酰胺环的一类天然和半合成抗生素的 总称。

种子罐培养工艺

一级种子发酵:发芽罐,孢子萌发,形成菌丝。 培养基:葡萄糖,玉米浆,碳酸钙,玉米油

消沫剂等; 接种量:>200亿孢子/t培养基 空气流量: 1:3(m3 / m3 ·min); 搅拌转速:300-350r/min; pH:自然; 温度:25±0.5℃ ; 时间: 68h。

二级种子罐:繁殖罐,大量繁殖。 培养基:葡萄糖、玉米浆,玉米油,消沫剂 等; 接种量:10%; 空气流量:1:1-1.5 (m3 / m3 ·min); 搅拌转速:250-280r/min; pH:自然; 温度:25±1℃; 时间: 180-193h;