青霉素的生产工艺流程

青霉素生产工艺流程

青霉素生产工艺流程

青霉素是一种重要的抗生素,广泛应用于医疗领域。

青霉素的

生产工艺流程是一个复杂的过程,需要经过多个步骤才能最终得到

高纯度的青霉素产品。

下面我们将详细介绍青霉素生产的工艺流程。

首先,青霉素的生产需要选择合适的青霉素产生菌株,如青霉

菌属、放线菌属等。

这些菌株具有较高的青霉素产生能力,是青霉

素生产的重要基础。

通过对这些菌株的筛选和培养,可以得到高产

青霉素的菌株。

接下来,青霉素的生产需要进行发酵过程。

在发酵罐中,将选

好的青霉素产生菌株进行培养,提供适宜的温度、pH值、氧气供应

等条件,促进青霉素的产生。

在发酵过程中,需要对发酵液进行监

测和控制,确保青霉素的产生达到最佳状态。

随后,青霉素的生产需要进行分离和提纯过程。

通过离心、过滤、结晶等操作,将发酵液中的青霉素分离出来。

然后经过溶解、

结晶、洗涤等步骤,得到相对纯度较高的青霉素产品。

最后,青霉素的生产需要进行检测和包装。

对青霉素产品进行

质量检验,确保产品符合相关标准。

然后将青霉素产品进行包装,以确保产品的质量和稳定性。

总的来说,青霉素的生产工艺流程包括菌株选择与培养、发酵过程、分离和提纯过程、检测和包装等多个环节。

每个环节都需要严格控制和操作,才能最终得到高质量的青霉素产品。

青霉素的生产工艺流程不仅涉及生物工程、发酵工程等多个学科领域,也需要工程技术和质量管理的综合运用。

希望通过本文的介绍,能够更加深入了解青霉素生产的工艺流程,为青霉素生产提供一定的参考和指导。

青霉素的生产工艺流程

1、摇瓶培养 2、接入种子罐进行逐级扩大培 养 3、或直接将孢子接入种子罐后 逐级放大培养

Page 5

基本参数的控制

Page 6

基质浓度:对容易产生阻遏、抑制和限制作用的 基质进行缓慢流加,以维持一定的最适浓度。

培养基:采用葡萄糖和乳糖为碳源,玉米浆为氮 源,并加入适量的金属离子。

Page 12

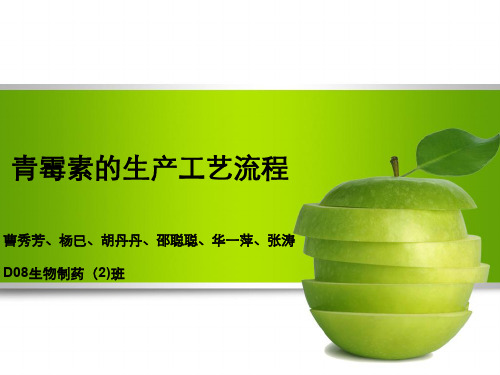

青霉素的生产工艺流程

曹秀芳、杨巳、胡丹丹、邵聪聪、华一萍、张涛 D08生物制药(2)班

青霉素生产工艺流程

菌种选育

孢子制备

种子制备

发酵

发酵液预 处理

提取及精 制

成品检验

成品包装

出厂检验

Page 2

1、菌种——产黄青霉菌 2、方法——诱变育种

得到高产的菌株

Page 3

1、条 件:菌株须经纯化和生 产能力的检验 2、孢子制备:处于休眠状态的 孢 子——无菌操作——接种到 斜面培养 3、扩大培养——为获得更多数 量的孢子以供生产需要,

过滤分离——除去发酵液中的 细菌菌丝和杂质

Page 10

1、溶剂萃取法 2、离子交换法 3、其他提取方法 (已达到初步纯化目的)

Page 11

Hale Waihona Puke 1、脱色:萃取液中添加活性炭, 搅拌,除去色素、热原,而后除 去活性炭。 2、结晶(高度纯化)——结晶 液——过滤分离——湿晶体 3、干燥:真空干燥 4、包装

温度:青霉素发酵的最适温度一般为27℃。

PH:发酵最适PH为6.5~6.9。

其他:溶氧、消泡、菌丝浓度等。

Page 7

Page 8

1、改变发酵液的过滤特性 a、降低滤液粘度 b、调节PH c、凝聚与絮凝 d、加助滤剂

青霉素的生产工艺流程

青霉素的生产工艺流程

青霉素是一种抗生素,由青霉菌(Penicillium)产生。

下面是青霉素的生产工艺流程。

1. 青霉株的培养和筛选:首先在培养基中培养青霉菌株,筛选出产青霉素的高效菌株。

2. 发酵:将高效菌株接种到大型发酵罐中进行发酵。

发酵罐内要控制好温度、氧气、pH值等因素,以便提高产量和保证产品质量。

3. 分离和提取:发酵液经过离心、滤过等处理,得到含有青霉素的液体。

再通过萃取等方法提取出青霉素粗品。

4. 精制:将青霉素粗品经过结晶、溶解、过滤、干燥等工艺步骤,得到纯度更高的青霉素制剂。

5. 包装和贮存:对青霉素制剂按照规格进行包装,同时进行质量检测。

存放在阴凉、干燥、通风良好的环境中。

总之,青霉素的生产是一个复杂的工艺过程,需要严格的控制和管理,以确保产品的质量和安全。

青霉素的生产工艺流程

溶氧控制

<30%饱和度,产率急剧下降; <10%,造成不可逆的损害。 临界溶氧浓度:30%。

通气比:1:0.8-1.5 。

适宜的搅拌速度:保证气液混合,提高溶氧

各阶段的供氧比较

一级种 子阶段 二级种 子阶段 1:1-1.5 250-280 发酵 阶段 1:0.8-1.5 150-200

空气流量 (m3 / m3 · min) 搅拌转速 ( r/min )

知识目标: 掌握发酵生产青霉素的条件控 重点:掌握发酵生产青霉素的工艺流 程

制,及青霉素提取与精制的控制点。

难点:青霉素提取与精制的控制点

什么是青霉素

青霉素 又被称为青霉素G、青 霉素钠、苄青霉素钠、青霉素钾、 苄青霉素钾等。青霉素是抗菌素 的一种,能破坏细菌的细胞壁 (革兰氏阳性菌)并在细菌细胞 的繁殖期起杀菌作用的一类抗生 素,是第一种能够治疗人类疾病 的抗生素。青霉素是β-内酰胺类 抗生素的典型代表。

生产罐培养工艺

三级罐:生产罐;

培养基: 花生饼粉,葡萄 糖,尿素,硝酸铵, 硫代硫酸钠,苯乙酰胺, CaCO3, 玉米油, 硅油.

培养基

碳源青霉菌能利用多种糖,如:葡萄糖、乳糖。目前采用 淀粉水解糖,糖化液进行流加。 氮源可采用玉米浆、花生饼粉、精制棉籽饼粉或麸皮粉等 有机氮源,及氯化氨、硫酸氨、硝酸氨等无机氮源。 前体为生物合成含有苄基基团的青霉素G,需要在发酵中 加入前体如苯乙酸或苯乙酰胺。由于它们对青霉素有一定 毒性,故一次加入量不能大于0.1%,并采用多次加入方 式。 无机盐包括硫、磷、钙、镁、钾(前少后多,氮源转为氨 基酸)等盐类。铁离子对青霉素有毒害作用,应严格控制 发酵液中铁含量在30ug/mL以下。

菌种:

(a)最早发现的产生青霉素的 原始菌种是点青霉菌,生产能力 很低,不能满足工业生产要求, 所以被淘汰。现在主要采用的的 产黄青霉菌。 (b)为了提高产黄青霉的青霉素产量 使用的诱变剂如:二环氧丁烷、 甲磺酸乙酯、乙烯亚胺、亚硝酸、 chrosogenum

(完整版)青霉素生产工艺过程

青霉素生产工艺过程一、青霉素的发酵工艺过程1、工艺流程(1)丝状菌三级发酵工艺流程冷冻管(25℃,孢子培养,7天)——斜面母瓶(25℃,孢子培养,7天)——大米孢子(26℃,种子培养56h,1:1.5vvm)——一级种子培养液(27℃,种子培养,24h,1:1.5vvm)——二级种子培养液(27~26℃,发酵,7天,1:0.95vvm)——发酵液。

(2)球状菌二级发酵工艺流程冷冻管(25℃,孢子培养,6~8天)——亲米(25℃,孢子培养,8~10天)——生产米(28℃,孢子培养,56~60h,1:1.5vvm)——种子培养液(26~25-24℃,发酵,7天,1:0.8vvm)——发酵液。

2、工艺控制(1)影响发酵产率的因素基质浓度:在分批发酵中,常常因为前期基质量浓度过高,对生物合成酶系产生阻遏(或抑制)或对菌丝生长产生抑制(如葡萄糖和钱的阻遏或抑制,苯乙酸的生长抑制),而后期基质浓度低限制了菌丝生长和产物合成,为了避免这一现象,在青霉素发酵中通常采用补料分批操作法,即对容易产生阻遏、抑制和限制作用的基质进行缓慢流加以维持一定的最适浓度。

这里必须特别注意的是葡萄糖的流加,因为即使是超出最适浓度范围较小的波动,都将引起严重的阻遏或限制,使生物合成速度减慢或停止。

目前,糖浓度的检测尚难在线进行, 故葡萄糖释放率予以调节。

的流加不是依据糖浓度控制,而是间接根据pH 值、溶氧或C02(2)温度:青霉素发酵的最适温度随所用菌株的不同可能稍有差别,但一般认为应在25℃左右。

温度过高将明显降低发酵产率,同时增加葡萄糖的维持消耗,降低葡萄糖至青霉素的转化率。

对菌丝生长和青霉素合成来说,最适温度不是一样的, 一般前者略高于后者, 故有的发酵过程在菌丝生长阶段采用较高的温度,以缩短生长时间, 到达生产阶段后便适当降低温度,以利于青霉素的合成。

(3)pH值:青霉素发酵的最适pH值一般认为在6.5左右,有时也可以略高或略低一些,但应尽量避免pH值超过7.0, 因为青霉素在碱性条件下不稳定, 容易加速其水解。

青霉素生产工艺过程

青霉素生产工艺过程 Document number:PBGCG-0857-BTDO-0089-PTT1998青霉素生产工艺过程一、青霉素的发酵工艺过程1、工艺流程(1)丝状菌三级发酵工艺流程冷冻管(25℃,孢子培养,7天)——斜面母瓶(25℃,孢子培养,7天)——大米孢子(26℃,种子培养56h,1:)——一级种子培养液(27℃,种子培养,24h,1:)——二级种子培养液(27~26℃,发酵,7天,1:)——发酵液。

(2)球状菌二级发酵工艺流程冷冻管(25℃,孢子培养,6~8天)——亲米(25℃,孢子培养,8~10天)——生产米(28℃,孢子培养,56~60h,1:)——种子培养液(26~25-24℃,发酵,7天,1:)——发酵液。

2、工艺控制(1)影响发酵产率的因素基质浓度:在分批发酵中,常常因为前期基质量浓度过高,对生物合成酶系产生阻遏(或抑制)或对菌丝生长产生抑制(如葡萄糖和钱的阻遏或抑制,苯乙酸的生长抑制),而后期基质浓度低限制了菌丝生长和产物合成,为了避免这一现象,在青霉素发酵中通常采用补料分批操作法,即对容易产生阻遏、抑制和限制作用的基质进行缓慢流加以维持一定的最适浓度。

这里必须特别注意的是葡萄糖的流加,因为即使是超出最适浓度范围较小的波动,都将引起严重的阻遏或限制,使生物合成速度减慢或停止。

目前,糖浓度的检测尚难在线进行, 故葡萄糖的流加不是依据糖浓度控制,而是间接根据pH 值、溶氧或C02释放率予以调节。

(2)温度:青霉素发酵的最适温度随所用菌株的不同可能稍有差别,但一般认为应在25℃左右。

温度过高将明显降低发酵产率,同时增加葡萄糖的维持消耗,降低葡萄糖至青霉素的转化率。

对菌丝生长和青霉素合成来说,最适温度不是一样的, 一般前者略高于后者, 故有的发酵过程在菌丝生长阶段采用较高的温度,以缩短生长时间, 到达生产阶段后便适当降低温度,以利于青霉素的合成。

(3)pH值:青霉素发酵的最适pH值一般认为在左右,有时也可以略高或略低一些,但应尽量避免pH值超过, 因为青霉素在碱性条件下不稳定, 容易加速其水解。

青霉素生产工艺过程

青霉素生产工艺过程一、青霉素的发酵工艺过程1、工艺流程(1)丝状菌三级发酵工艺流程冷冻管(25℃,孢子培养,7天)——斜面母瓶(25℃,孢子培养,7天)——大米孢子(26℃,种子培养56h,1:1.5vvm)——一级种子培养液(27℃,种子培养,24h,1:1.5vvm)——二级种子培养液(27~26℃,发酵,7天,1:0.95vvm)——发酵液。

(2)球状菌二级发酵工艺流程冷冻管(25℃,孢子培养,6~8天)——亲米(25℃,孢子培养,8~10天)——生产米(28℃,孢子培养,56~60h,1:1.5vvm)——种子培养液(26~25-24℃,发酵,7天,1:0.8vvm)——发酵液。

2、工艺控制(1)影响发酵产率的因素基质浓度:在分批发酵中,常常因为前期基质量浓度过高,对生物合成酶系产生阻遏(或抑制)或对菌丝生长产生抑制(如葡萄糖和钱的阻遏或抑制,苯乙酸的生长抑制),而后期基质浓度低限制了菌丝生长和产物合成,为了避免这一现象,在青霉素发酵中通常采用补料分批操作法,即对容易产生阻遏、抑制和限制作用的基质进行缓慢流加以维持一定的最适浓度。

这里必须特别注意的是葡萄糖的流加,因为即使是超出最适浓度范围较小的波动,都将引起严重的阻遏或限制,使生物合成速度减慢或停止。

目前,糖浓度的检测尚难在线进行, 故葡萄糖释放率予以调节。

的流加不是依据糖浓度控制,而是间接根据pH 值、溶氧或C02(2)温度:青霉素发酵的最适温度随所用菌株的不同可能稍有差别,但一般认为应在25℃左右。

温度过高将明显降低发酵产率,同时增加葡萄糖的维持消耗,降低葡萄糖至青霉素的转化率。

对菌丝生长和青霉素合成来说,最适温度不是一样的, 一般前者略高于后者, 故有的发酵过程在菌丝生长阶段采用较高的温度,以缩短生长时间, 到达生产阶段后便适当降低温度,以利于青霉素的合成。

(3)pH值:青霉素发酵的最适pH值一般认为在6.5左右,有时也可以略高或略低一些,但应尽量避免pH值超过7.0, 因为青霉素在碱性条件下不稳定, 容易加速其水解。

青霉素的提取的原理

青霉素的提取的原理

青霉素的提取原理是利用青霉素产生菌株(如青霉菌)发酵生产青霉素,然后将青霉素从发酵液中提取出来。

具体过程如下:

1. 发酵:首先,选取含青霉素产生菌株进行发酵。

将选取的青霉素产生菌株接种到含有适宜培养基的发酵罐中,并控制好培养基的温度、pH值、氧气供应等条件,使菌株进行生长和繁殖,并产生青霉素。

2. 分离:根据菌株发酵产生青霉素的特性,选择合适的分离方法,如使用离心机离心沉淀,将发酵液中的菌体和大部分杂质分离出来,得到青霉素发酵液。

3. 提取:将得到的发酵液通过一系列的提取方法,如溶剂萃取、有机溶剂萃取、液-液分配等,将青霉素从发酵液中提取出来。

常用的提取溶剂是乙酸乙酯或甲醇,这些溶剂能够与青霉素具有一定的亲和力。

4. 纯化:通过进一步的处理和纯化步骤,如冷冻结晶、溶剂结晶、固相萃取等,去除提取溶剂和其他杂质,得到纯度较高的青霉素。

总的来说,青霉素的提取原理是通过发酵产生青霉素的菌株,将青霉素从发酵液中提取出来,并经过纯化处理得到纯度较高的青霉素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

姓名:何涛 年级:2010级 班级;生物工程专业二班 学号:20104720209

什么是青霉素

青霉素是含有青霉素母核的多种 化合物的总称,青霉素发酵液中 至少含有5种以上的不同的青霉 素:青霉素F、青霉素X、青霉 素K及二氢青霉素F等。 青霉素 是抗菌素的一种,能破坏细菌的 细胞壁(革兰氏阳性菌)并在细 菌细胞的繁殖期起杀菌作用的一 类抗生素,是第一种能够治疗人 类疾病的抗生素。青霉素是β-内 酰胺类抗生素的典型代表。

青霉素合成的调控

➢青霉素的生物合成与赖氨酸的反馈调 节

用产黄霉菌生产青霉素要受到赖氨酸的阻 遏,这是由于其赖氨酸生物合成途径的初始 酶——高柠檬酸合成酶受到了赖氨酸反馈阻 遏。

在赖氨酸生物合成途径中,从氨基己二酸 分支而产生青霉素,这种赖氨酸阻遏是初级代 谢调节的效果用到次级代谢上的最好的例子。

➢青霉素的生物合成与糖分解代谢的 关系

青霉素的生物合成受糖分解代谢产物的 阻遏,如合成青霉素的酰基转移酶就会被阻 遏。在青霉素发酵过程中,发现能被青霉素 迅速利用的葡萄糖有利于菌体生长,但抑制 青霉素的合成,而被缓慢利用的乳糖,却是 生产青霉素的最好碳源。

➢青霉素的生物合成与糖分解代谢的 关系

青霉素的生物合成受糖分解代谢产物的 阻遏,如合成青霉素的酰基转移酶就会被阻 遏。在青霉素发酵过程中,发现能被青霉素 迅速利用的葡萄糖有利于菌体生长,但抑制 青霉素的合成,而被缓慢利用的乳糖,却是 生产青霉素的最好碳源。

pH控制

合成适宜pH6.4-6.6左右,避免超过7.0 直接加酸或碱:自动控制 流加葡萄糖:恒速;变速,依赖pH变化快慢。 pH下降:补加CaCO3、通氨、尿素或提高通

气量 pH上升:补加糖、生理酸性物质(硫酸铵、油脂)

恒速补糖,用酸或碱控制 方式

根据pH补糖

溶氧控制

<30%饱和度,产率急剧下降; <10%,造成不可逆的损害。 临界溶氧浓度:30%。 通气比:1:0.8-1.5 。 适宜的搅拌速度:保证气液混合,提高溶氧

(2)孢子制备

将沙土孢子先在用甘油、葡萄糖、蛋 白胨组成的培养基进行斜面培养,经 传代活化。最适生长温度25~26ºC, 培养6~8天,得单菌落,再传斜面,培 养7天,制得斜面孢子。再移植到优质 小米或大米固体培养基上,25ºC,相 对湿度45%-50%,生长7天,制得小 米孢子。孢子成熟后进行真空干燥, 低温保存备用。

青霉素发酵工艺

1.发酵工艺流程

(1)菌种:

(a)最早发现的产生青霉素的 原始菌种是点青霉菌,生产能力 很低,不能满足工业生产要求, 所以被淘汰。现在主要采用的的 产黄青霉菌。

(b)为了提高产黄青霉的青霉素产量 使用的诱变剂如:二环氧丁烷、 甲磺酸乙酯、乙烯亚胺、亚硝酸、 X射线等。

目前国内青霉素生产菌按其在深层培养 中菌丝的形态分为丝状菌和球状菌两种,根 据丝状菌产生孢子的颜色又分为黄孢子丝状 菌和绿孢子丝状菌,常用菌种为绿孢子丝状 菌,如产黄青霉素。

作用机制

细胞壁合成中的肽多糖合成的第三阶段 肽多糖的D-丙氨酰-D-丙氨酸二肽类似

物 竞争性与转肽酶结合,使转肽酶不能

催化多肽链之间的交联。 生长中的细胞有效,静止细胞无

效。 高效、安全的抗细菌感染药物

临床应用

(1)临床抗感染治疗:适用于大多数革 兰氏阳性菌和某些革兰氏阴性细菌及螺 旋体等。毒性小,但需要皮试。 (2)各种半合成抗生素的原料:

(4)生产罐培养工艺

三级罐:生产罐;

培养基: 花生饼粉,葡萄

糖,尿素,硝酸铵, 硫代硫酸钠,苯乙酰胺, CaCO3, 玉米油, 硅油.

温度控制

适宜菌丝生长温度一般为27ºC,分泌青霉素20℃ 20℃青霉素破坏少,周期很长。 变温控制,不同阶段不同温度。 生长阶段:较高温度,缩短生长时间;生产阶段适 当降低温度,以利于青霉素合成。 前期控制26℃左右,后期降温控制22℃

氨苄青霉素,磺苄青霉素,乙氧萘 青霉素,头孢菌素母核。

青霉素的理化性质

1、稳定性 固体青霉素盐的稳定性与其含水量和

纯度有很大的关系;

2、溶解度 青霉素游离酸在水中溶解度很小,易

溶于有机溶剂如醋酸乙酯、苯、氯仿、丙酮 和乙醚中,而其钾盐、钠盐易溶于水和甲醇, 可溶于乙醇

3、降解反应: 青霉素是很不稳定的化合物,

(3)种子罐培养工艺

一级种子发酵:发芽罐,孢子萌发,形成菌丝。 培养基:葡萄糖,玉米浆,碳酸钙,玉米油

消沫剂等; 接种量:>200亿孢子/t培养基 空气流量: 1:3(m3 / m3 ·min); 搅拌转速:300-350r/min; pH:自然; 温度:27。 培养基:葡萄糖、玉米浆,玉米油,消沫剂 等; 接种量:10%; 空气流量:1:1-1.5 (m3 / m3 ·min); 搅拌转速:250-280r/min; pH:自然; 温度:25±1℃; 时间: 10-14h;

青霉素结构

ß-内酰胺类抗生素是分子中含有ß-内 酰胺环的一类天然和半合成抗生素的 总称。

青霉素的发展历程

1928年 弗莱明发现了青霉菌 1939年 弗洛里和钱恩提取了

青霉素的晶体 1941年 证实了青霉素对链球

菌、白喉杆菌等多种 细菌感染的疗效 1953年5月 中国第一批国产青 霉素诞生,揭开了中 国生产抗生素的历史。

遇酸碱或加热易分解而失去活性,并发生分 子重排。 4、紫外吸收 5、过敏反应

青霉素生产菌的生物学特性: 产黄青霉:Penicilliumchrosogenum 孢子:绿色和黄色 菌落:平坦或皱褶,圆形 青霉穗:分生孢子链状 深层培养菌丝:球状和丝状两种。

青霉素合成及调控

青 霉 素 的 生 物 合 成

乳糖比葡萄糖优越的主要原因是乳糖被 水解成单糖的速度正好符合青霉素生产期合 成青霉素的需要,而又不会产生高浓度的分 解产物来抑制青霉素的合成,因此,碳源多 用葡萄糖加乳糖或利用某些非糖原料如植物 油等。但由于乳糖价格较贵,成本较高,故 在生产实践中常通过间隙或滴加葡萄糖的方 法控制培养液中糖的含量,以符合菌体生长 和青霉素生物合成的需要。这样,可以降低 成本,提高产量。