QAV实施培训资料

供方现场QAV检证

一、二、三、四、(详见《供方QAV-1检证表》品质领域Q、生产领域D)②检证项目是否按管理文件、规定实施?实施程度如何?③检证项目是否定期进行评审?QAV 的含义: QAV 为英语Quality Assurance Visit 第一个字母的缩写,意为:品质保证调查。

QAV 检证的种类:QAV 检证分为以下两种:1、常规品质保证检证(即QAV-1检证):主要是按年度评审推进计划对供应商(新引进供应商亦适用)的品质保证体系及实施状况进行检证评审。

2、临时或追加检证(即QAV-2检证):主要是供应商产品品质出现异常或某环节(过程)不足以保证产品品质而实施的临时或专项改善评审。

《QAV-1检证》实施方法1、QAV-1检证主要是对供方品质管理及生产管理两大领域,《QAV-1检证表》分为:5、对检证要点编制指导性的检证方法,并依据指导性的检证方法进行。

供应商评价(QAV检证)培训资料QAV检证管理要点为了提高商品(产品)的安全性及可靠性,对公司内部及提供给公司零部件产品的所有供应商的涉及产品品质相关的各个环节的保证体制进行把握及评价,并对评价出的薄弱环节或不足以保证产品质量的部分进行改善和推进;以达到整体品质提升的目的—(评价、改善、受控)。

QAV 检证的目的:1)、品质领域【Q 】2)、生产领域【D 】2、品质领域【Q 】检证分七个方面:④检证项目是否得到了改善?①对检证项目是否制定管理文件、规定?1)、品质管理2)、生产条件管理3)、零部件管理4)、检测设备、器具管理及可靠性试验(详见《供方QAV-1检证表》品质领域Q、生产领域D) 检证要点从以下几个方面确定:5)、检测设备、器具管理及可靠性试验2)、生产能力3)、现场管理4、 对上述十方面的管理工作,确定相应的检证项目及检证要点。

6)、教育培训7)、二级供方管理3、生产领域【D 】检证分三个方面:1)、生产管理五、●填写并整理《供方QAV-1检证表》品质领域Q、生产领域D及《品质保证体制(QAV-1)评价表》,并存入供方档案,作为供方评价资料之一。

SQA培训

•QA给项目组的报告

不符合问题跟踪表

填写《不符合问题跟 踪表》 识别偏差并标识ID 填写《审计报告》 将《不符合问题跟踪 表》和《审计报告》 装订在一起,提交给 产品经理 协商偏差措施验证时 间 跟踪每一项偏差

审计报告

好: 偏差1:

偏差2:

……

QA

•QA给项目组的报告

团对成员活动周报

•怎样实施项目QA活动

-面谈法:选择正确的面谈对象,提问应向相关及 主要人员提出,而不是无关人员

-正确提问:单刀直入,直截了当地明确提问,不 要含糊其词

-查阅文件和记录:QA人员要细心查阅文件,特别 对相关记录要细心查看,是否按相关过程进行 -发现不合格,要了解原因,分析不合格产生的影 响

•QA参加各种评审活动

对项目组未解决的偏差反映给品 质部,有管理部门出面协调

计划

实际

记录QA活动数据

问题:

下周计划:

•问题汇报途径 总经理 管理者代表 产品线总监 品质部经理

QA活动报告

PM

QA

•验证QA活动

管理部门

PM 独立专家

QA活动

QA活动评估报告

质量保证 (Quality Assurance)

• QA的目的 • QA的地位和作用 • QA的资质和职责 • 怎样编制QA计划

• QA如何实施审计

• QA工作的验证

•QA的目的

CMM-2

里程碑

输 入

CMM-1

输 出 输 出

需求分析 设计 实现 验收 运行维护

输 入

开发过程可看成是一系列黑盒连接,在传输节点(里程碑)具有 管理可视性 管理者尽管不了解盒子内部发生的细节,但过程产品和检查点是 已知的,当出现问题时,管理部门可以作出反映 客户能够在定义的检查点对产品进行评审

RQA标准培训资料

。

• Section 2.1: 基础设施

• 2.1.1 工厂场地和建筑规模适宜。建造和设计有利于维修保养和清洁 卫生操作。 地板,天花板保持良好条件,使用适当的材料; 排水设计容许清洁,状态良好; 上方遮盖物的状况良好,无产品污染风险(油漆剥落,灰尘, 凝结物) 设备布局和位置容许充分的清洁; 太靠近墙壁/其他机器; 能进入吗? • 2.1.2 外部的地面保持良好,不会出现产品污染的威胁。 有没有积水?地面有无倾斜来排除建筑物的水? 邻居的行业/运作不会给工厂带来污染

• 准备讨论课题

• 以下项目的审核需作什么准备 – 清洁卫生 – 虫害控制 – 化学品控制 – 个人卫生 – 培训和教育 – 处置储藏和运输 – 供方的核准 – 包材使用的核准

• Section 2.2: 清洁卫生

• • • • • • • • • 2.2.1 有综合的工厂和设备清洁卫生的书面程序 书面的清洁卫生程序包括 所有需要清洁的项目(上方遮盖物,排水沟,墙壁,地面,设备) 按照计划的频率进行(有记录) 2.2.2 设施和设备的维护足能保证健康食品的安全生产 设备的设计是否便于清洁 生产设备经观察是清洁的 焊接点和接合处是食品级的质量(光滑无缝) 没有生产管道死角-CIP要求可以接受的死角不能超过1.5管道直径长 度

• 不适用/不可审 工厂不需要这个审核项目,或审核内容不在工厂范围。 • 关键性失误*(以下一个或全部) 有食品污染或违规的明显证据或直接观察; 明显证据证明体系允许污染产品进入市场,可能导致产品回收; 严重违反GMP规定,极大可能导致污染产品进入市场; 存在重大的违反法规规定的缺陷,可能导致产品回收。 这些缺陷如果没有审核员在场可能不会引起注意。

• Section 2.1: 基础设施

QAV 2 培训资料

序言一、QAV2的相关概念二、QAV2-1~5次各阶段实施的要点和展开方法1、QAV2-1 企业诊断2、QAV2-2 计划确认3、QAV2-3 进度确认4、QAV2-4 精度检证5、QAV2-5 安全宣言QAV2-2计划确认 QAV2-1企业诊断产品开发能力评价(设计、检测、试制)量产品质保证能力评价(体系、管理、标准化培训) QAV2-3进度确认 QAV2-4精度检证 QAV2-5安全宣言制造管理计划的确认开发日程的整合/品质要求提出(模具/设备计划/过去不良提出/品基提出)制造管理计划的检证,准备进度状況确认(模具/设备准备/过去不良対策/帐票类)成品检证(尺寸精度/耐久/強度/外观商品性)模具/设备熟成度/作业熟练度(教育/标准类)量产准备完成宣言·对策达成度检证 ·生产能力检证 ·工序能力检证评价表格现场检证问题品质保证25项委托事项品质基准书过往缺陷提出过往缺陷对策的落实 生产准备现场检证 工序现场检证 单品精度检证安全宣言检证表 量产判断透析表各阶段QAV 实施的要点和展开方法•品质管理水平•开发能力-设计能力-检测能力-试制能力确认项目开发能力1.制作能力2.制作管理 检查能力企业诊断品质管理水平•质量保证体制•规格及设计管理•产品管理•教育培训•SPEC耐久•QA机器管理•标准文件的管理•工序管理•不良对策•供应商管理 1.开发组织2.技术开发能力3.设计能力设计能力试制能力1.检测能力2.实验设备检测能力产品开发能力评价(设计、检测、试制)量产品质保证能力评价(体系、管理、标准化培训)制造管理计划的确认· 把握准备日程· 提示品质要求· 收集课题项目确认项目现场确认内容1.新厂家的企业背景、概况2.供应商的生产经验(相同或类 似产品)3.供应商制造管理计划确认4.25项品质保证事项说明/提交 进展状况确认5.过往缺陷提出6.重要部品和批组管理指示。

最全的AV系统集成培训资料

IN 控制电脑*3 地插1 地插2 左墙插 中墙插 右墙插 桌面电脑

OUT

1 2 3 4 5 16×16 RGB 矩阵 6 7 8 9 „ 16

1 „ 8 9 10 „ 16

会商室视频系统连接图

AV系统集成

信号传输与处理

信号传输与处理-接口 什么是接口?

• 接口是指具有信号处理能力,并可通过线缆将信 号传送到不同距离范围的信号放大器。 • 通过接口可以确保各种信号源和目的地之间的信 号格式互相兼容,并对较低质量信号或通过长距 离RGB线缆传输的信号进行补偿。 • 信号的最终目的地大多是投影机或大监视器。

串口 RS-232 HDX 麦克阵列 (2) POTS 电话 PC 音频输入 音频输入/输出 ISDN/PRI 接口连接 2-Port 10/100 以太网口

USB 2.0

视频输入

视频输出

某会商室视频会议

显示设备:2*4 50寸DLP箱体 左右等离子 信号源:电脑,地插,4个摄像头,华三视频会议主机等 问题?如何设计整个显示系统

• 信号同步问题

– 不同计算机的同步信号的电平和脉冲时间可能会不一致,接口可 以对此进行补偿。

信号传输与处理-接口 接口的类型

• 计算机视频接口分为三种:

– 专业接口 – 通用接口 – 结构化安装接口。

信号传输与处理-接口 接口的类型

• 专业接口

– 专业接口的设计用于只能配合某种计算机或图 形适配器,使连接和设置问题最小化。 – 专业厂家提供了两个专业接口:

综合布线系统-系统结构

系统材料

水平子系统 管理子系统

垂直干线子系统 建筑群子系统

工作区子系统

设备间子系统

综合布线系统-实现功能

AV培训

中国 EMC:CCC(仅EMI要求) Safety:CCC

CCC Logo: 国家:中国 是否强制:是(强制性产品列表外产品豁免) 标准:GB13837,GB17625.1;GB8898. 报价:规费(测试费+受理费)+测试服务费RMB7000 时间:5-6周 厂检:是,每年一次 注意事项:CCC认证的流程很繁琐,工作量很大.但其报价以 及进展方式也比较的灵活,视具体案件情况而定.

DVD Player

Question and answer

CE/LVD(EST) Logo: 国家:欧盟 是否强制:是(AC 50V-1000V, DC 75V-1500V产品豁免) 标准:EN60065 报价:RMB4K-5K 时间:2-3周 厂检:否 注意事项:AV类产品的安规测试量取决于电源类型,一般分 线性变压器(火牛)和开关电源两种电源类型.如为开关 电源其安规的测试量会更多一些.

Байду номын сангаас

韩国 EMC: KC(要求EMI+EMS) Safety: KC

KC Logo: 国家:韩国 是否强制:是 标准:K00013,K00020;K60065. 报价:费用RMB16000+测试服务费RMB8000 时间:5周 厂检:否 注意事项:AV类产品在韩国属于强制性认证,但不需要工厂审查.一般 情况建议客户用CB来转KC认证,无CB所有关键元件都将要提供KC 证书或IEC标准的VDE认证,这一般很难做到的.案件进展也会慢很 多.

EMC测试标准以及测试项目

EMI(CISPR13) 传导干扰(Conduction) 功率辐射(Power clamp) 天线端传导(ANT)带高频头Tuner需测试 空间辐射(Radiation)带收音功能需测试 谐波电流(Harmonic)IEC61000-3-2,75W以上需 测试 电压闪烁(Flicker)IEC61000-3-3

AV集成培训讲义(2011)

培训讲义0、基础知识(1)电平(2)音频信号的种类(3)视频信号的种类(4)阻抗匹配1、多媒体会议室2、多媒体会议室集成工程流程(1)工程勘测(2)项目初步设计(系统图、布局图、配置表)(3)项目深化设计(施工图、配置表)(4)工程实施(随工(隐蔽工程)验收、变更签署)(5)初步验收、试运行(编制验收文档)(6)终验、交付3、如何做系统配置清单4、单位工程概(预)算基础知识(1)综合单价分析表(2)工程量清单第一部分:基础知识一、电平(Db,分贝)“电平”就是指电路中两点或几点在相同阻抗下电量的相对比值。

这里的电量自然指“电功率”、“电压”、“电流”并将倍数化为对数,用“分贝”表示,记作“dB”。

分别记作:10lg(P2/P1)、20lg(U2/U1)、20lg(I2/I1)上式中P、U、I分别是电功率、电压、电流。

使用“dB”有两个好处:其一读写、计算方便。

如多级放大器的总放大倍数为各级放大倍数相乘,用分贝则可改用相加。

其二能如实地反映人对声音的感觉。

实践证明,声音的分贝数增加或减少一倍,人耳听觉响度也提高或降低一倍。

即人耳听觉与声音功率分贝数成正比。

我们知道,测量海拔高低的基准点是位于青岛的黄海水准点,测量温度高低的基准点是纯水在一个大气压时的结冰点,测量电信号(功率、电压、电流)的基准点就是本文前面提到的人为选择的特定基准,这个基准我们暂且把它叫做“零电平”。

这个特定的功率基准就是取一毫瓦(mW)功率作为基准值,这里要特别强调的是:这一毫瓦基准值是在600欧姆(Ω)的电阻上耗散一毫瓦功率,此时电阻上的电压有效值为0.775伏(V),所流过的电流为1.291毫安(mA)。

取作基准值的1mW,0.775V,1.291mA分别称为零电平功率,零电平电压和零电平电流。

(我们国家不采用电流电平测量基准)。

以下是一些参考值1pW -90 1mW 0 1W 3010pW -80 2mW 3 2W 33100pW -70 4mW 6 4W 360.001μW -60 5mW 7 5W 370.01μW -50 8mW 9 8W 390.1μW -40 10mW 10 10W 401.0μW -30 20mW 13 100W 502μW -27 40mW 16 1000W 604μW -24 50mW 17 10kW 705μW -23 80mW 19 100kW 808μW -21 100mW 20 1000kW 9010μW -20 200mW 2320μW -17 400mW 2640μW -14 500mW 2750μW -13 800mW 2980μW -11100μW -101000μW 0二、音频信号的种类音频信号通常是频率在20hz-20Khz的电信号。

QAV教材

OK ‧有符合

0

‧破壞性試驗及耐久試驗是否 完成?

‧焊道熔入/耐蝕性試驗;ARM材 OK 質/硬度;BUSH脫離荷重測試皆已

完成

0 ‧有無依規定實施進料檢驗?

OK ‧有檢驗

0

‧ 有 無 相 關 記 錄 證 明 ?(成 績 表 / 材質證明)

OK ‧有記錄

0

‧ 現 場 製 程 是 否 依 QC工 程 表 /作 業標準表內容排定製作?

檢核項目

Item for verification

一 標準類文件: 1-1.圖面

檢核內容 Content

‧現有圖面是否為KY最新版?

判定 Verdict

具體的事實 Evidence

原因 Cause & reason

‧設變履歷是否完整(TC)?

1-2.製造流程圖 控制計劃 PFMEA

‧各擔當是否有簽認及KY人員 是否審核?

選定實施項目,並於新機種會議檢討定案.

◆市場CLAIM

1.檢証時機:每月市場發生重大項目(不良前30名/ 對策項屬A級)做選定.

2.檢証項目:由品防課提供檢証人員.

QAV檢証項目及時機

◆進料不良

1.檢証時機:每月進料不良前10名做選定(至少5項 以上).

2.檢証項目:由品企課提供檢証人員.

◆專案檢証

◆檢証後資料整理

1.製作QAV檢証封面及彙整報告表. 2.QAV檢証完成后,在電腦QAV總帳輸入檢証情形. 3.資料送簽:股長簽認→開發課擔當股長簽認(如無

問題點不須簽認)→專員簽認. 4.簽認完成後,如無殘留問題點則依機種別歸檔於

圖面室檔案櫃. 5.如QAV檢証尚有問題點,則歸還檢証人員並追蹤

至改善完成.

QAV2-5次培训资料

四、具体实施确认项目明细

10、物流安排、物流试验的确认: ①物流的包装设定是否完成,包装设定方式是否对品质产生影响;

②是否用量产条件下的物流包装方式进行了物流试验; ③物流渠道是否选择好了,主物流渠道出现堵赛时是否有其他物流渠道,是否 对每一条物流渠道都进行了物流试验; ④是否设立中转仓,如果是,对应仓库零件的品质管理、先进先出管理、可追 溯管理等如何进行; ——以上项目在QAV前通过资料确认完成,现场确认具体的台车式样,包装 方式、仓库先进先出管理、追溯管理的执行方法等。 容易出现的问题: ①包装设定影响产品品质,运输或存放过程容易造成外伤或变形; ②物流运输未进行或进行不全面,备用物流渠道未进行试验; ③物流台车、包装箱的准备不充足,没有考虑回收周转用的数量; ④中转仓缺乏管理,常有混放发生,或完全委托物流公司管理,对中转仓的品质、 先进先出、零件的可追溯性没有进行管理。

四、具体实施确认项目明细

11、现场工序确认(续) ⑦作业者的作业熟悉度是否达到量产要求,生产节拍是否与对应的生产能力相 符合;

⑧现场产品的品质如何进行确认,是否对工序中的首、中、末件的品质进行了 确认,并保留了完整的检查记录; ⑨工序保证能力指数确认;

⑩工序中是否进行了防错、防漏等缺陷的防止措施,中间工序的品质确认是否 设定并执行;

③SPEC测试的制品不是全量产现地化的条件下的制品;

如:使用相同的模具在国外制作的制品; 使用相同的涂装设备、涂装线喷涂国外模具的素材件等 ——SPEC测试的制品必须是全量产条件下相同的制品;

四、具体实施确认项目明细

7、人员安排、培训完成情况确认:

人员安排、培训完成情况的确认应在QAV前将资料确认完成,QAV 时现场确认人员安排、作业者培训的完成情况、熟悉度是否达到量产的 要求,确认时从零件功能教育培训、作业标准培训、作业熟悉度的培训 等几方面展开。 人员安排、培训确认中容易出现的问题: ①新机种刚投产时,由于初期产量较小,供应商招聘的人员及培训是 针对量产初期的产量设定的; ②QAVⅡ-5时,按照培训计划、人员的熟悉度培训还没完全完成 ——确认培训的日程、要求熟悉度的培训必须在量产前完成;

2007-5现场QA人员培训内容目录

2007-5现场QA人员培训内容目录第一篇:2007-5现场QA人员培训内容目录QA人员培训安排概要:本次培训的目的在于掌握实施GMP 的目的,提高QA人员质量意识、端正工作态度,熟悉日常的工作内容,熟悉卫生管理、生产定置管理的一般要求,了解厂房、设施与净化空调等的基本知识,重视生产现场标识管理和卫生管理以减少差错和防止污染。

QA属于管理人员的范畴,需要了解些必要的沟通技巧。

本次培训安排学习的内容有:1、从药害事件的发生,看实施GMP的重要性。

【势在必行】2、GMP向你推荐管理、质量、安全警句与名言。

【端正工作态度】3、QA人员过程控制,车间质量管理人员日常工作内容,批生产记录填写要求。

【熟悉自己所要做的事】4、生产现场标识管理。

【减少差错】5、卫生管理,洁净室环境控制与检测方法,消毒剂的应用。

【防止污染】6、生产管理:定置管理培训。

【现场有序管理,减少差错】7、厂房、设施与净化空调。

【了解其基本知识】8、员工思想的沟通,播放余世维先生主讲的《有效沟通》视频片段。

【有效管理的需要,做好与生产员工及上司的沟通】参加人员:培训时间:2007年5月8日~5月9日主讲人:第二篇:现场QA的工作内容现场QA的工作内容,简直能累死一、公用部分:劳保穿戴是否规范?洗手消毒、随手关门是否到位?清场工作是否符合要求?记录填写是否及时、规范?产尘大岗位是否定期清洗除尘袋,并填写相关记录?各岗位若有地漏、回风口是否按规定定期清洗,并填写相关记录?生产设备是否有明显的状态标志?生产设备是否按要求保养、润滑设备并有使用、维修保养记录?生产过程中所产生的各种废弃物是否及时清理?生产过程中是否存在污染物料、混批的情况?生产过程中各岗位所领物料是否符合要求(批号、规格、品种)?设备运行情况是否正常,若有异常是否及时通知机修人员或车间管理人员?各岗位人员生产过程中若出现异常情况,是否及时通知车间管理人员?各岗位人员是否擅自离岗、睡岗、串岗?各岗位人员是否已掌握本岗位SOP所规定的内容?各个岗位的物料平衡是否符合规定?如有误差,如何处理?二、生产过程: 1.备料:每日所领各物料的品名、规格、批号或编号、数量是否与配料指令单相一致?若有不同,是否及时处理?每日所发各物料是否双人复核、并按先进先出的原则?每日所发各物料台帐记录是否与所发物料相一致?原、辅料是否按品种、规格、批号分开存放?2、粉碎:所粉各物料是否与配制指令单相一致粉好物料与未粉好物料是否分开放置,是否标有物料标识到备料间领取待处理各物料时是否复核过物料品名、数量、批号送至配料岗位各物料是否有填写完整的物料标识?是否经配料岗位人员复核无误可利用物料经处理后是否及时填写相关记录?3、配料:每日所配各物料品名、规格、数量、批次是否与配制指令单相一致?若本批中有可利用物料是否标注可利用物料来源(即可利用物料编号)?送至制粒岗位各物料是否有物料标识,填写是否完整?4、制粒:是否与配料岗位人员复核其所配各物料的品名、批号、数量?生产过程中,若发现所制湿颗粒粗细不均匀(或太粗),是否及时采取措施来改善?5、干燥:在设备正常情况下,所得干燥颗粒水分是否满足工艺要求?在整粒过程中若发现所整湿颗粒粗细不均匀(或太粗)是否及时告知制粒岗位,配合其采取相应措施?与中间站人员交接料时,是否复核过物料品名、批号、数量?6、总混:总混后颗粒中辅料与主药是否有明显的差异?总混后颗粒是否发生结块现象?是否为人为造成?与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?到备料间领取物料时,是否与备料岗位人员复核物料的品名、批号、数量?7、压片:与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?设备正常运转时,是否按要求定期称取片重及测试素片硬度等参数?岗位人员是否及时发现裂片、粘冲、松片、双片、薄片,并采取了相应的应对措施?8、烘房:每日所烘各批素片品名、批号、数量是否经复核无误?素片在干燥过程中,温度、时间是否满足要求?烘车上各屉素片批号、数量是否有明显标识来避免混批、污染的情况?按工艺烘好后各批素片,收片时是否放冷后才倒入容器中?9、中间站:收发各批物料时是否复核各批物料的品名、规格、数量?是否明显区分不合格产品与待检产品?若该批物料需检验合格后方能进入下一道岗位,中间站人员是否复核确认后方才发料?各岗位领取物料时是否凭清场合格证领取下批物料?10、配浆、包衣:包衣人员与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?配浆人员与备料间岗位人员交接物料时,是否与发(收)料人复核过物料品名、规格、数量?在设备运行正常时,包衣片是否细腻、美观、无色差?在设备运行正常时,包衣片是否存在明显的黄片、色差、粘片等情况?11、择片:与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?择好后包衣片中是否仍有半粒片、缺角片?12、瓶包装 12-1冲塞:在生产过程中,若因刀口钝导致所冲瓶塞不能满足要求是否及时通知机修人员更换刀口?在生产过程中,是否及时清理刀口附近的碎纸屑与油污?所冲瓶盖中是否有无铝箔垫或半片铝箔垫等不合格瓶塞?各人冲好的瓶塞在送至联动线时是否标有明显的物料标志? 12-2、联动线:到中间站领取各批物料时,是否确认过该批物料为检验合格品?与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?生产过程中是否按要求定期检查数粒、封口情况?若发现异常是否及时采取措施?不同厂家或颜色差异大的瓶子是否配套使用?生产过程若发现瓶子或瓶盖有质量问题是否及时处理?生产过程中是否随机抽查无瓶贴踢瓶功能?若发现异常是否及时通知机修人员? 12-3、贴标机:每批所贴标签内容是否与包装指令单相一致?生产过程中是否随时检查所贴标签内容是否完好?若有异常是否及时采取措施?用于放瓶子的白筐在用之前是否检查白筐是否有明显的污物?13、铝塑包装:到中间站领取各批物料时,是否确认过该批物料为检验合格品?与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?铝塑过程中是否随时检查热封情况,若有异常是否及时处理?铝塑过程中是否随时检查铝箔、硬片,若有问题是否及时处理?经铝塑择片后是否有半粒、铝箔起皱等不合格品?14、装盒:15、喷码:16、热缩:17、大包装:18、清洁与清场:每班是否及时清洗容器并及时填写记录?清洗后容器是否洁净?清洗后的容器若存放超过有效期是否重新清洗,并及时更改标识卡?清场人员是否按照规定及时清理洁净区地面、墙壁、鞋柜等公用区域卫生?清场人员是否按规定清洗地漏、回风口、配消毒液并及时填写相关记录?清场人员是否按规定送洗洁净服、鞋,并及时填写相关记录?清场人员每日是否及时清理垃圾?第三篇:现场QA职责现场qa岗位职责篇二:现场qa人员职责现场qa人员职责 1.目的与适用范围建立公司现场检查管理规程,加强公司生产、仓储、检测、工程现场的监督管理,提高过程控制水平,使工作符合良好的作业规范。

qA施工人员安全教育培训共49页文档

36、如果我们国家的法律中只有某种 神灵, 而不是 殚精竭 虑将神 灵揉进 宪法, 总体上 来说, 法律就 会更好 。—— 马克·吐 温 37、纲纪废弃之日,便是暴政兴起之 时。— —威·皮 物特

38、若是没有公众舆论的支持,法律 是丝毫 没有力 量的。 ——菲 力普斯 39、一个判例造出另一个判例,它们 迅速累 聚,进 而变成 法律。 ——朱 尼厄斯

• ④经常检查班组作业现场安全生产状况, 发现问题及时解决并上报有关领导;

班组长的安全生产责任

• ⑤认真做好新工人的岗前安全教育;

• ⑥发生因工伤亡或未遂事故,要保护 好现场,并立即上报生产指挥者。

7、工人的安全生产责任:

• ①严格执行安全技术操作规程,模范 遵守安全生产规章制度;

• ②积极参加安全活动,认真执行安全 交底,不违章作业,服从安全人员的 指导;

40、人类法律,事物有规律,这是不 容忽视 的。— —爱献 生

施工人员安全教育培训

四川省华蓥市南方送变电有限公司 2013年1月

培训主要内容:

• 一、培训目的 • 二、安全生产基本知识 • 三、施工现场安全须知 • 四、道路安全保障措施 • 五、原有资产保护

• 一、本次培训目的:

强化安全意识, 推行安全文明施工。

6、班组长的安全生产责任:

• ①认真执行安全生产规章制度及安全操 作要求,合理安排班组人员工作,对本 班组人员在生产中的安全和健康负责;

• ②经常组织班组人员认真学习安全操作 规程,监督班组人员正确使用个人防护 用品,不断提高班组人员自保能力;

班组长的安全生产责任

• ③认真落实施工员的安全交底,做好班 前讲话,不违章指挥和冒险蛮干;

• 不遵守安全生产规程、制度和安全技 术交底或擅自更改者;指令未经培训 和无《特种作业操作证》的工人上岗 作业的;指挥工人在安全防护措施或 设备上有缺陷,隐患未解决的条件下 冒险进行作业;发现违章不制止等均 为违章作业。

QAV3培训

5.生产准备

工序熟习 作业熟习:是否使用实物进行作业实习, 计划是否开始 PQCT、作业标准书是否完成

※确认要点: 1.PQCT、作业标准的初稿完成情况确认。 2.PQCT中的品质项目是否有遗漏,是否反映SPEC和图纸的要求? 3.作业员实际操作中有无问题点(不可操作、难操作等),对策怎样? 4.与日本生产线有差异的工序作业标准是否合理? 常见问题: 1.PQCT、作业标准书未作成或还需要完善; 2.因设备、模具等延迟到现地而无法工序和作业熟习。

常见问题: 1.实绩未跟进计划; 2.计划不周全,预留品熟时间不足, 满 足不了广州TS的大日程。

※确认要点: 1.是否进行了制造管理计划的推进管理(细分成各阶段并确认),能否赶上 广州TS大日程? 2.对于延迟或临时变更的项目,是否有明确对策?并预测评价? 3.根据准备情况判断各阶段零件可以达到的水平,T3、LT1、LT3等 4.有无颜色件管理计划、防止混装错装外流计划、外购件入货检查计划?

供应商检查成绩表项目 品基项目

批组管理

※确认要点:

1.品质基准书整合,是否遗漏重要品质特性项目? 2.批组管理方案是否明确,可以追溯的程度和精度是否充分?

四、判断要点

段确能否达到T3水平(段确车 要送到日本作耐久试验,重要 功能件必须达到T3) 25项品质展开计划是否能赶上 广州TS品熟大日程 人员培训计划中培训项目和时 间是否充足(特别注意重要岗 位人员) ※重点:

9.二、三级供应商管理

模具、设备管理 对他们的品质要求 变化点管理

பைடு நூலகம்

二级供应商的管理项目明确 品质保证能力验证

※确认要点: 1.模具、设备的准备有无延迟? 2.二、三级供应商各阶段计划是否明确?课题的对策是否明确? 3.制品的管理项目是否明确,是否明确了重要的管理项目? 4.制品品质是否完成了检查和测试,是否满足图纸和SPEC的要求,是否得 到广州TS技术部的承认? 5.PQCT、作业标准、检查标准是否明确,并且在现场得到确实实施? 6 .受入检查的项目是否明确 7.对二、三级供应商的品质评价是否完成,是否得到品质责任者的批准?

SMT教育训练-VQA教育训练资料和检验规范.1doc

東莞長安烏沙銓訊電子廠文件編號: Q20000705001發行日期: 07/05/2000版本號: A頁次: 1/64教育訓練教材品保部-VQA審核: 制定:2/64 東莞長安烏沙銓訊電子廠目錄第一篇: 檢驗規範一.電子類檢驗規範(一)CHIP(貼片)電阻檢驗規範(二)CHIP(貼片)電容檢驗規範(三)CHIP(貼片)電感檢驗規範(四)IC檢驗規範(五)PCB檢驗規範(六)電晶體檢驗規範二.機構類檢驗規範(一)塑膠類檢驗規範(二)五金類檢驗規範(三)CABLE線檢驗規範三.包材類檢驗規範(一)紙箱檢驗規範(二)LABEL檢驗規範第二篇儀器操作使用說明一.LCR電橋操作使用說明二.分光測色儀操作使用說明3/64東莞長安烏沙銓訊電子廠第一篇VQA檢驗規範課程名稱: VQA檢驗規範課程內容: 一. 電子類檢驗規範二. 機構類檢驗規範三. 包材類檢驗規範4/64 東莞長安烏沙銓訊電子廠一.電子類檢驗規範(一).CHIP(貼片)電阻檢驗規範1.適用範圍:凡經本公司研發部(R&D)測試、承認、由採購單位對外購入之各種(RESISTER)電阻皆適用之。

2.檢驗標準:2.1. 按MIL-STD-105E 表單次抽樣,LEVEL Ⅱ做抽樣計劃。

2.2. 依照轉換規則,做加嚴、正常、減量檢驗之判定。

2.3. 免檢入庫: 依免檢制度實施辦法規定施行之。

2.4. 品質允收水準:2.4.1.主要缺點(MAJ DEFECT): AQL 0.40%2.4.2.次要缺點(MIN DEFECT): AQL 2.5%2.5.尺寸量測的數量,以樣品數(Sample Size)的1/10,但是每批不能少於10個.若發現有任何的問題,則繼續抽到樣品數,再做判定。

3.檢驗項目:a.目視檢驗:東莞長安烏沙銓訊電子廠b.電氣測試:c.尺寸測量:4.常見不良現象:4.1阻值在SPEC 範圍外. 4.2本體印刷模糊不清,字跡脫落. 4.3端子氧化,造成焊錫性不良.、4.4卷帶包裝過緊,拋料率過高.4.5包裝標識不明確,無料號、供應商、批號、品名等標識.4.6包裝帶殘膠過多,造成SMT高速機自動卷帶困難.4.7入料方向(Feed direct)反,造成SMT無法作業.6/64 東莞長安烏沙銓訊電子廠(二)CHIP(貼片)電容檢驗規範1.適用範圍:凡經本公司研發部(R&D)測試、承認、由採購單位對外購入之各種電容器皆適用之。

QAE培训资料二

QC/QA培訓資料(七)一、塑膠QC培訓內容1、塑膠件的外形、尺寸均符合圖紙或樣板的要求。

2、塑膠件的顏色均須符合資料或樣板的要求。

3、塑膠件的原料及水口料比例均須符合資料或樣板的要求。

4、凡屬透明之塑膠件,其透明度應良好,不可有氣泡、模花、刮花、混色、頂白、夾水紋等不良現象。

5、應經常以新啤制膠件進麼試裝,各膠件的配合應良好,不可太緊,太鬆或裝配變形、螺絲孔位不對、扣位失效、各膠件各部位的功能應準確、可靠。

6、按規定要求打螺絲,檢查絲柱是否會爆裂、滑絲、底面殼是否有離殼、鬆動變形、爆裂等不良現象。

7、塑膠件中的主要不良現象:a. 尺寸超差:塑膠件尺寸發生變化,與樣板不符。

b. 缺料:塑膠件充料不滿,形成缺損。

c. 變形:塑啊件產生扭曲,歪斜現象。

d. 頂白:頂針位的相應表面出現白色。

e. 塞孔:塑膠件之絲也及柵格,孔洞堵塞或深度變淺。

f. 批鋒:塑膠件的合模線及邊緣部分多料,刮手。

g. 縮水:塑膠件較厚的位置有凹痕。

h. 偏色:塑膠件的顏色與樣板不符。

i. 混色:塑膠件表面出現某些不同於制件本色的條紋、斑點。

j. 頂凸:頂針位相對應表面形成凸出狀。

k. 開裂:塑膠件上有細小的裂紋,特別是在孔,洞位。

l. 穿洞:塑膠件較薄並形成不規則的孔洞。

m. 油污:塑膠件表面有黃褐色的油漬。

n. 夾水紋:塑膠件表面有明顯的線狀熔接縫。

8、QC/QA主要監控的技術參數a. 注塑時間b. 注塑溫度c. 注塑壓力d. 注塑速度9、注塑QC必須每隔2小時至少巡機檢查一次,發現問題即時通知注塑部及品質部有關人員並填寫相關報告。

10、注塑部常見的次品問題、原因分的及解決方法。

QAV-1 使用原_-3-10 改定版

达

图

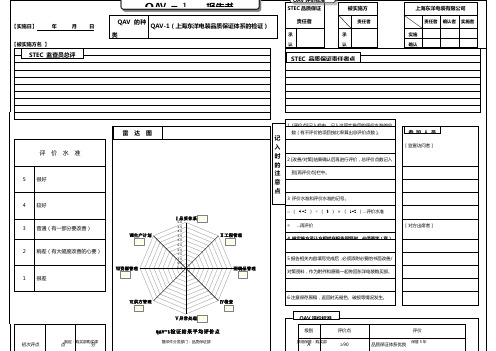

Ⅰ品质体系 0.0

5.0 4.5 4.0 3.5 3.0 2.5 2.0 1.5 1.0 0.5 0.0

1 [评价点]记入栏中,记入这回实施后的评价水准的总 点数(有不评价的项目按比率算出总评价点数) 。

参 加 人 员

[监查访问者]

水 准

Ⅷ生产计划 0.0

Ⅱ工程管理 0.0

记 入 时 的 注 意 点

3 文件管理

4Байду номын сангаас标准类管理

5 标准类在制造 中的运行 2 工 6 设备管理

程

管

〃保养检查的日常,定期对象模具的设定,指定及检查 后初物零部件的评价,记录等管理方法是否规则化,并 据此实施

理 7 模具〃夹具〃 治工具管理

〃发生异常时,是否按照相应的规定进行对应处理;责 任者是否对处理方法及对策进行了确认的裁决 〃是否有相应的点检规定或点检计划,保养检查的方法 并据此实施 〃放置是否整洁、干净,有否考虑到误用的防止

9 工程变更、 初物 等管理

3 现 品 管 理

10 不良品管理

11 产品防护 保管

4

12 受入检查

〃是否作成检查基准书,并据此进行检查 〃检查员是否有相应的资格 〃检验规范是否考虑工程规格(图纸),制造程序,抽样 计划,检验项目是否有检验记录可以追溯 〃是否建立及维持合格供应商的质量记录(检验报告) 〃是否具有出货与原料检验记录履历一览表 〃进料检验是否对材质进行确认?确认方法? 〃是否按工程品质管表的规定进行检查

9 内 部 审 核

制定:购买部购买课

复印件分发部门:品质保证部

原纸保管:购买部

保管 5 年

制定:购买部购买课

复印件分发部门:品质保证部

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

认证

段确

品确

量确1 量确2

大日程 ・品质确 ○

・试制.加

1 (供应商名)生产计划 工

14 照明·触觉验证展开计划

・品质确 ○

・认设计制

2 模具准备计划 作

・试制 ○ ○

15 拆解分析展开计划

・紋

3 生产设备准备计划 ・出货评

价

○

・到达实

16 工程FMEA展开计划

4 二级供应商品质保证计划

○

检具 5 检查设备准备计划

认证

段确

品确

量确 量产

T1 T2 T3 (T4)

LT1

MP

GO

QAVⅡ-2

QAVⅡ-3

QAVⅡ-4

QAVⅡ-5

4、新机种QAVⅡ的实施流程:

二、实施QAVⅡ-2次目的:

计划确认

在新机种导入的初始阶段,确认供应商的 品质熟成计划是否符合广州TS的要求。

AP CD

三、日程安排

事前的合理安排、 资料的充分准备 是良好效果的前提

2、QAV的分类:

QAV

QAVⅠ

(体系评价)

新机种

(QAVⅡ-2~5)

QAVⅡ

量产机种

QAVⅡ-2 QAVⅡ-3 QAVⅡ-4 QAVⅡ-5 计划确认 进度确认 精度检证 安全宣言

增产/ 减产

设变

品质 质量不稳 异常 定供应商

其他有必 要情况

3、新机种实施QAVⅡ各次的日程安排:

XX新车型开发大日程

品质

明确分工、明确责任!

中国(车型名)制造管理计划 (2)

技术

支援方 责任人

全面 责任人

实务 责任人

技术

生/管 生/管

材料 材料

2.制造管理计划的确认-2

大日程

重要变化点

制造管理计划

课题项目

各阶段品 质要求

供应商名:

08M 2PX制造管理计划

1

0 NO 内容

日期

承认 确认 作成

日程 广州本田投产计划

○○

QA机器

17 FTA展开计划

6 检查计划

○

7 工序品质管理表编制计划

○

18

包装运输验证展开计划

重点8 管理

8、重点管理零件跟踪表

○

19

防止安装错误外流展开计划 25 零件9 验证

9、以往缺陷验证计划

○

计划10 10、可靠性试验验证计划 ○

20 供应商自我评价计划

11 工序能力验证计划 12 实车装配计划

06′11 06′12 07′1 07′2 07′3 07′4 07′5 07′6 07′7 07′8 07′9 07′10 07′11 07′12

广州本田投产计划 增城工 厂

先认

1台4/6

认证

16台4/19

黄埔工 厂

认证

1台6/1

段确

37台6/13

段确

27台8/20

品确

51台9/17

量确1 量确2

实施计划

N0

项目

业务区分 日 程

备注

境外 中国 06年10月 06年11月 06年12月 07年1月 07年2月 07年3月 07年4月 07年5月 07年6月 07年7月 07年8月 07年9月 07年10月 07年11月 07年12月 08年1月

13

颜色·表面纹理验证计划 ・试制.加 1 广州TS生产计划 工

○

24 批组管理计划

21 设定品质保证展开人员

○

22 培训教育计划

○

25 不合格品反馈流程及对策 23 初物管理计划

○

24 批组管理计划

○

25 不合格品反馈流程及对策

○

PQ-SO7O2-D-03(版次0)

保存期限:5年

2.制造管理计划的确认-1

展开体制:

展开体制

生产

品质

日方支援

中方展开

生产

展 开 责 任 分 配

5.基本品质流程 过往问题 品安表(品质鉴定) 工程保证

帐票类(检基.PQCT)

计 划

实

管 绩

计 划

理 实

绩

计项Βιβλιοθήκη 划实 绩目 计划

实 绩

6.测试检证计划

计

划

目标零部件选定

测试实施

实

FIX(确定)

绩

7.外观样品

计 划

性质整合

样本制作

实

同意整合

绩

8.品质水准调查

计

目标零部件选定

划

效果评价(每次活动) 实 针对评价结果的对策 绩

9.物流流程

计

包装形成研究

目录

一、 QAVⅡ-2实施要领 二、 QAVⅡ-3实施要领 三、 QAVⅡ-4实施要领 四、 QAVⅡ-5实施要领

内容简介:

一、QAV简介 二、实施QAVⅡ-2次目的; 三、实施QAVⅡ-2次的日程安排; 四、 QAVⅡ-2次的实施要领 五、资料整合

一、QAV简介:

1、QAV的定义: Q:Quality A:Assurance V:Visit 品质保证调查

时间:认证交货前

人员:技术企划科、技术科、企画改善科

地点:供应商现场(访问)或者广州TS

(呼入)

通知:提前2周书面通知供应商,要求其准

备资料

准备:把握大日程、确认零件图纸、取得供

应商计划

四、确认项目及实施要领:

确认项目:

1.零件品质保证展开计划(25项) 2.制造管理计划 3.零件状况的把握 4.以往缺陷防范措施验证 5.未然防止(FMEA & FTA) 6.模具/设备/夹具准备 7.检具、QA机器准备 8.生产准备 9.工序熟成确认 10.二/三级供应商管理 11.供应商要望 12. 新规产品置场及人员培训招聘计划 13.环保/安全方面的关注

器

7 工序品质管理表编制计划

8 重点管理零件跟踪表

9 以往缺陷验证计划

10 可靠性试验验证计划

11 工序能力验证计划

12 实车装配计划

零件品质保证展开计划

供 应 商

机 种 2PX

零 件 号

零 件 名

1 0 序号 内 容

日期 供应商

确认部门 广州TS品质保证科 批准 确认 编制

编制部门 (供应商名) 批准 确认 担当

项○ ○

13 颜色·表面纹理验证计划

○

21 设定品质保证展开人员 14 照明·触觉验证展开计划

15 拆解分析展开计划

○

22 培训教育计划

16 工程FMEA展开计划

○

17 FTA展开计划

展 开 计 划

18 包装运输验证展开计划

○

23 初物管理计划

19 防止安装错误外流展开计划

○

20 供应商自我评价计划

61台11/19 1080台

品确

11台10/25

广州TS投产计划 (供应商)投产计划

广州TS投产计划认证

段确

品确

供应商投产计划

量确1 量确2

计

1.活动计划QAV

划

活动社内评价

实

绩

2.生产流程

工序编成

熟练计划

3.设备.模具.夹具 计划 制作 试用/鉴定

4.检具.QA机器 用具选定 定货~购入 操作训练

1. 零件品质保证展开计划(25项)

广广州州本田T(S生中国产)大生日产计程划

・试制.加工

1 供应商生产计划 ・品质确认 ・检查数据

2 模具准备计划

・设计制作 ・试制

・紋

・出货评价

3 生产设备准备计划 ・到达实地 ・实地调试

・量产

4 二级供应商品质保证计划

5

检具 检查设备准备计划

QA机

6 检查计划