ABAQUS碰撞分析案例:保险杠撞击刚性墙

汽车保险杠碰撞仿真分析

汽车保险杠碰撞仿真分析本文研究汽车保险杠碰撞仿真分析。

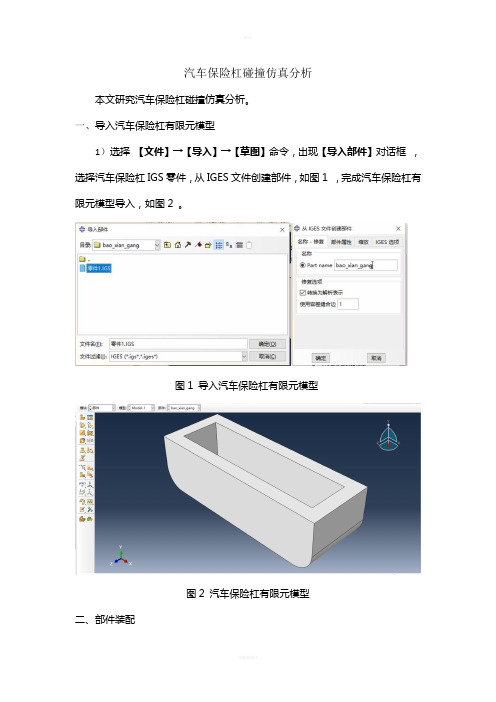

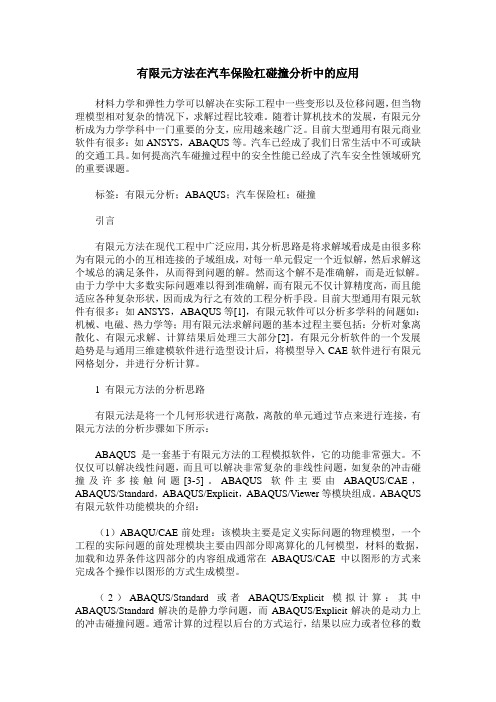

一、导入汽车保险杠有限元模型1)选择【文件】→【导入】→【草图】命令,出现【导入部件】对话框,选择汽车保险杠IGS零件,从IGES文件创建部件,如图1 ,完成汽车保险杠有限元模型导入,如图2 。

图1 导入汽车保险杠有限元模型图2 汽车保险杠有限元模型二、部件装配1)选择【模块:装配】→【Create:Instance】命令,出现【创建实例】对话框。

2)在【创建实例从】栏中选择【部件】,然后同时选择【bao_xian_gang】,其他条件默认不变,如图3,模型装配完成,如图4。

图3 创建实例图4 模型装配完成二、属性定义1)选择【模块:属性】→【创建材料】命令,出现【编辑材料】对话框。

2)在【名称】栏中输入:Steel ,选择【通用】→【密度】→质量密度:8700 ,再选择【力学】→【弹性(E)】→【弹性】→弹性模量: 200000和泊松比:0.3 ,其他值保持默认不变,点击【确定】,如图5 。

3)选择【创建截面】命令,出现【创建截面】对话框。

4)在【名称】栏中:Scetion-1,材料:Steel ,点击【确定】,如图6 。

5)选择【指派截面】命令,选择要指派的截面区域,点选整个bao_xian_gang模型,点击【完成】,出现【编辑截面指派】对话框如图7 ,保持默认值不变,点击【确定】,当bao_xian_gang 模型变为绿色,代表材料属性赋予完成,如图8 。

图5 编辑材料对话框图6 编辑截面图7 编辑截面指派图8 材料属性赋予完成三、分析步设置1)选择【模块:分析步】→【创建分析步】命令,出现【创建分析步】对话框。

2)在【名称】栏中保持默认Step-1 ,然后【initial】→【通用】→【静力,通用】,点击【继续】,如图9 ,出现【编辑分析步】对话框,选择【几何非线性】:开,其他保持默认值不变,点击【确定】,如图10。

3)选择【模块:分析步】→【创建分析步】命令,出现【创建分析步】对话框, 在【名称】栏中输入:Step-1,然后【initial】→【通用】→【静力,通用】,点击【继续】,出现【编辑分析步】对话框,选择【几何非线性】:开,其他保持默认值不变,点击【确定】。

有限元方法在汽车保险杠碰撞分析中的应用

有限元方法在汽车保险杠碰撞分析中的应用材料力学和弹性力学可以解决在实际工程中一些变形以及位移问题,但当物理模型相对复杂的情况下,求解过程比较难。

随着计算机技术的发展,有限元分析成为力学学科中一门重要的分支,应用越来越广泛。

目前大型通用有限元商业软件有很多:如ANSYS,ABAQUS等。

汽车已经成了我们日常生活中不可或缺的交通工具。

如何提高汽车碰撞过程中的安全性能已经成了汽车安全性领域研究的重要课题。

标签:有限元分析;ABAQUS;汽车保险杠;碰撞引言有限元方法在现代工程中广泛应用,其分析思路是将求解域看成是由很多称为有限元的小的互相连接的子域组成,对每一单元假定一个近似解,然后求解这个域总的满足条件,从而得到问题的解。

然而这个解不是准确解,而是近似解。

由于力学中大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

目前大型通用有限元软件有很多:如ANSYS,ABAQUS等[1],有限元软件可以分析多学科的问题如:机械、电磁、热力学等;用有限元法求解问题的基本过程主要包括:分析对象离散化、有限元求解、计算结果后处理三大部分[2]。

有限元分析软件的一个发展趋势是与通用三维建模软件进行造型设计后,将模型导入CAE软件进行有限元网格划分,并进行分析计算。

1 有限元方法的分析思路有限元法是将一个几何形状进行离散,离散的单元通过节点来进行连接,有限元方法的分析步骤如下所示:ABAQUS是一套基于有限元方法的工程模拟软件,它的功能非常强大。

不仅仅可以解决线性问题,而且可以解决非常复杂的非线性问题,如复杂的冲击碰撞及许多接触问题[3-5]。

ABAQUS软件主要由ABAQUS/CAE,ABAQUS/Standard,ABAQUS/Explicit,ABAQUS/Viewer等模块组成。

ABAQUS 有限元软件功能模块的介绍:(1)ABAQU/CAE前处理:该模块主要是定义实际问题的物理模型,一个工程的实际问题的前处理模块主要由四部分即离算化的几何模型,材料的数据,加载和边界条件这四部分的内容组成通常在ABAQUS/CAE中以图形的方式来完成各个操作以图形的方式生成模型。

abaqus碰撞算法原理

abaqus碰撞算法原理

碰撞是物体间最基本的相互作用方式之一,也是工程领域中常见的问题。

abaqus碰撞算法是一种用于模拟物体碰撞过程的计算方法,它能够准确地预测碰撞发生的位置和时间,并计算出碰撞后物体的运动状态。

在abaqus碰撞算法中,首先需要定义碰撞的几何模型和材料参数。

几何模型可以使用abaqus提供的建模工具进行创建,包括定义物体的形状、尺寸和位置等。

材料参数包括物体的弹性模量、密度和摩擦系数等,这些参数将影响碰撞后物体的响应。

在模拟过程中,abaqus将物体划分为多个有限元单元,并通过求解有限元方程组来计算物体的位移和应力分布。

在碰撞发生时,abaqus会根据碰撞模型和材料参数计算物体受到的碰撞力和碰撞点的位置。

然后,abaqus会根据这些信息来更新物体的位移和速度,并继续模拟后续的碰撞过程。

abaqus碰撞算法中的碰撞模型可以分为刚体碰撞和非刚体碰撞两种。

刚体碰撞是指物体之间没有变形,只有位置和速度的改变。

非刚体碰撞是指物体之间发生了变形,需要考虑物体的弹性性质。

在实际应用中,abaqus碰撞算法可以用于多个领域,如汽车碰撞、航空航天、结构工程等。

通过模拟碰撞过程,可以评估物体的结构强度和安全性能,为设计和优化提供依据。

abaqus碰撞算法是一种用于模拟物体碰撞过程的计算方法,能够准确地预测碰撞发生的位置和时间,并计算出碰撞后物体的运动状态。

它在工程领域中具有广泛的应用,并为设计和优化提供了重要的支持。

基于ABAQUS的碰撞有限元分析

Interna l Combustion Engine&Parts0引言在某系统中,转动台体需要绕着其转轴在有限转角范围内转动。

当转动台体运动极限位置处时,就会与极限位置处结构发生打边碰撞,这样会造成转动台体和极限位置处结构发生破坏损伤。

尤其是当转动台体高速运动时,发生碰撞的破坏程度就越大。

为了保护转动台体和极限位置处结构,在极限位置处设计了一种橡胶缓冲垫[1]。

橡胶是一种用粘弹性橡胶材料,抗压性好,回弹性强,广泛运用于缓冲减振情形。

本文设计了一种条状橡胶缓冲垫,通过螺钉固定在极限位置处结构上。

当转动台体运动到极限位置处时,首先与橡胶缓冲垫发生接触,橡胶被压缩变形缓冲转动台体的碰撞,可以起到保护转动台体和极限位置处结构的功能。

为了验证缓冲效果,本文采用了仿真软件,建立了碰撞分析模型,对转动台体和橡胶缓冲垫的碰撞过程进行仿真分析。

1橡胶本构模型橡胶作为一种超弹性材料,在较小外力作用下就能够高度变形,在外力除去后又能恢复原状,几乎无永久变形。

橡胶的模型有很多种,本文采用Mooney-rivlin本构模型,其应变能密度函数表达式为:W=C10(I1-3)+C01(I2-3)。

其中C10和C01分别为Rivlin系数;I1和I2分别为Green应变不变量。

对于橡胶类材料,其初始弹性模量E0、剪切模量G 的关系为:G=E0/3=2(C10+C01)。

橡胶硬度HS与弹性模量E0有如下关系:E0=(15.75+2.15HS)/(100-HS)。

综上,可得出:基于ABAQUS的碰撞有限元分析汪俊伟(中国空空导弹研究院,洛阳471000)摘要:本文针对某系统中转动台体存在的极限位置处会发生打边碰撞问题,设计了一种橡胶缓冲垫进行结构保护。

采用了ABAQUS仿真软件对碰撞过程进行仿真分析,结果显示碰撞过程中最大应力值远小于结构材料的屈服极限,橡胶缓冲垫的设计能满足使用要求。

仿真分析过程也为类似碰撞结构设计及优化提供一定的参考依据。

汽车碰撞安全CAE仿真分析

汽车碰撞安全CAE仿真分析汽车的碰撞安全性是汽车设计开发过程中必不可少的环节,车身结构是碰撞安全的基础,设计出具有良好碰撞吸能性能的安全车身是汽车设计的一个主要目标。

汽车的碰撞安全性能最终要经过实车的碰撞试验来检验,但实车试验成本高昂,在设计过程中不可能为验证某一设计的合理性而反复试验。

CAE仿真分析因其可重复性、低费用、方便性等优点成为检验某一设计是否合理的有效方法。

同捷在12年发展中设计开发了几百款车型,积累了各类型、各级别车型丰富的设计经验。

同时,由于CAE分析已成为设计中的一项不可或缺的流程,几乎每一款车型都要进行碰撞安全CAE仿真分析,也积累了丰富的标杆车和设计车分析经验和数据,完全可以根据不同需求设计出合理的安全车身结构,满足法规及C-NCAP要求。

以下从最常见的几个碰撞性能分析项介绍汽车碰撞安全CAE仿真分析的主要内容。

正面刚性墙碰撞分析根据法规和C-NCAP要求,在正面刚性墙碰撞中,汽车以50km/h的速度正面垂直撞击刚性墙。

车身主要的吸能结构为前保险杠、吸能盒、左右前纵梁等前舱结构,因此,前纵梁上各支架(如纵梁上蓄电池支架、发动机悬置支架等)的布置对碰撞过程中纵梁的吸能弯折型式有很大影响。

由于正面碰撞侧重对约束系统的考察,这就要求车身结构,特别是乘员舱的结构既要设计得比较刚强,保证乘员生存空间的完整性,又要合理的分散碰撞能量,降低传递到乘员舱的力。

利用CAE仿真分析方法,不仅可以输出碰撞过程中B柱、中央通道的加速度,前围板、踏板、方向盘的侵入量,门框变形量及各主要力传递路径结构的截面力等信息,还可以根据分析结果快速地修改主要吸能结构的材料、料厚及特征等,达到优化的目的。

40%偏置碰撞分析40%偏置碰撞与正面刚性墙碰撞最大的区别是偏置碰撞中只有一侧的纵梁结果参与变形吸能,因此,偏置碰撞更多的是对车身结构刚强程度的考察,碰撞力必须很快地通过A柱、门槛梁、车门腰线、地板、中央通道等传递分散,设计中不仅要综合考虑正面刚性墙碰撞的分析结果,还需重点关注A柱、门框及上边梁等结构的变形特点。

基于ABAQUS的轿车前保险杠100%正面碰撞仿真分析

Thank you

Add Your Company Slogan

Hale Waihona Puke 2.有限元分析模型的建立2.1导入模型有限元单元文件 此处导入的是包含模型网格单元信息的inp文件.

2.有限元分析模型的建立

2.2 定义分析模型的材料和属性 散热器支架 、纵梁、缓冲梁、固定架、加强支架定义金属材料属性 缓冲器罩定义塑料材料属性 缓冲泡沫定义泡沫材料属性

3.施加边界条件与接触算法

Add Your Company Slogan

基于ABAQUS的轿车前保险杠 100%正面碰撞仿真分析

报告内容

1 2 3 4 5

案例分析背景 有限元分析模型的建立 施加边界条件与接触算法 查看碰撞仿真分析结果 案例分析意义

1.案例分析背景

汽车前保险杠位于汽车最前部,是前部或追尾 碰撞事故中首先接触的部件,在减小碰撞事故中对 行人的伤害,降低低速碰撞事故对车辆的损坏方面 起着重要作用。保险杠横梁的主要作用是将碰撞中 产生的能量均匀地传递给吸能盒,同时防止内侵量 过大造成发动机前部件的损坏,对于提高车辆的被 动安全性实现保险杠的轻量化设计具有重要意义。 此次研究是基于有限元分析软件Abaqus,对汽车保 险杠的碰撞过程吸能特性进行了仿真分析。.

1、对墙壁施加固定约束 2、对车体x方向定义30km/h的初始速度

3、各部件之间定义通用(自动)接触算法,接触面之间的表面摩擦系数假 设为0.1

4.查看碰撞仿真分析结果

4.1保险杠碰撞变形过程 从图中可以看出在15ms之前横梁发生轻微变形,30ms之后横梁变形加 大。碰撞过程中横梁吸收主要动能。

4.求解并查看碰撞仿真分析结果

4.2保险杠碰撞变形法向接触力云图

4.求解并查看碰撞仿真分析结果

基于ABAQUS的保险杠低速碰撞的仿真研究

第27卷第3期2009年5月北京工商大学学报(自然科学版)Journal of Beiji ng Technology and Business University(Natural S cience Edition)V ol 27N o 3M ay 2009文章编号:1671-1513(2009)03-0032-05基于ABAQUS 的保险杠低速碰撞的仿真研究龚艳霞, 沈晓红, 聂学俊(北京工商大学机械工程学院,北京 100048)摘 要:以某轿车为例,利用三维建模软件CATIA 建立保险杠系统及碰撞器的三维仿真模型,HYPERMESH 作前处理软件、有限元分析软件ABAQU S 作求解器,根据欧洲的ECE -R42法规要求对轿车前保险杠进行正面低速碰撞仿真分析,得到了整个碰撞过程中保险杠系统的变形过程及应力分布情况.并对模拟结果进行了分析,总结了建立仿真模型的经验.对深入研究保险杠及整车碰撞仿真具有重要的参考价值.关键词:保险杠系统;低速碰撞;有限元分析中图分类号:TP391 9 文献标识码:A 收稿日期:2008-12-30作者简介:龚艳霞(1980 ),女,河南驻马店人,硕士研究生,研究方向为先进制造技术、CAD/CAM 技术等.沈晓红(1957 ),女,辽宁盖州人,教授,硕士,主要从事先进制造技术、CAD/CAM 技术等方面的研究.通讯作者.聂学俊(1965 ),女,湖南湘乡人,副教授,硕士,主要从事CAD/CAM 的教学和研究工作.保险杠系统是汽车车身的一个重要组成部分,从汽车被动安全性角度考虑,其作用主要有两方面:1)当汽车与其他车辆或障碍物发生低速碰撞(通常小于10km/h)时,保护翼子板、散热器、发动机罩和灯具等部件;2)当汽车与行人发生碰撞时,最大限度地保护行人[1].汽车在城市中经常发生在低速状态下正面和后面碰撞,或在车辆变道时正面和后面角碰撞情况.低速碰撞可用来评估前、后保险杠的作用,但大多数汽车制造商并未把前、后保险杠设计放在重要位置[2].汽车保险杠系统在汽车低速碰撞中起着至关重要的作用.国内外对汽车保险杠的研究越来越多,许多法规和试验规范的颁布也对汽车保险杠系统提出了更高的要求[3].根据欧洲对保险杠低速碰撞性的要求(ECE -R42法规),利用CATIA 、HYPERMESH 、ABAQU S 软件对某车型轿车的前保险杠系统进行低速碰撞过程模拟,并对模拟结果进行分析.1 碰撞性能分析的基本理论方程碰撞过程属于非线性动态接触变形问题,接触和冲击载荷影响着碰撞的全过程.碰撞分析涉及一个含未知边界条件的偏微分方程求解问题,即动态接触问题.采用拉格朗日描述增量法,根据连续介质力学的质量、动量和能量守恒方程,碰撞体系的基本方程可以分别写成:动量方程:xi = ij + f i ,(1)式中: ij 为柯西应力张量,f i 为单位质量体积力,xij 为加速度.质量守恒方程:=J 0,(2)式中: 为当前质量密度, 0为初始质量密度,J = x ix j为变形梯度行列式.能量守恒方程:E=vs ijij -(p +q )v,(3)式中:v 为现时构形的体积,ij 为应变率张量,q 为体积黏性阻力[4].322 保险杠低速碰撞的模拟2 1 数值分析流程根据各有限元软件的不同功能,为使模拟达到较好的效果,本次模拟选用CAT IA 、H YPERM E -SH 、ABAQU S 3个软件进行保险杠的碰撞仿真.总的仿真流程如图1.图1 仿真流程示意2 2 保险杠的几何模型为了使仿真结果最大限度地接近实际情况,以某实际轿车前保险杠系统为研究对象建立模型,包括蒙皮、吸能块、支架、压紧块、连接件等该保险杠系统的所有部件.同时,为了进行有效的有限元分析,对保险杠局部结构进行了简化.根据ECE -R42法规对保险杠中心碰撞的要求,建立碰撞器几何模型,尺寸如图2.汽车在低速碰撞过程中,由于车体具有一定的质量,车体在碰撞过程中基本保持原地不动.因此,仿真中应使保险杠系统保持静止,碰撞器以4 5km/h 的速度向保险杠碰撞.碰撞系统完整的几何模型如图3.2 3 各部件的网格划分2 3 1 网格划分的原则有限元网格划分是模拟过程的基础,是保证模拟正确、高效率、成功的关键点,也是模拟过程中耗时最多的过程.网格划分变细,生成的节点数、单元数、计算占用CPU 时间和运算循环数都会显著增加.对于不图2 碰撞器尺寸示意同的结构、部位和用途,选取适当的单元尺寸将会直接影响运算时间和结果精度,时间和精度是两个互相制约的因素.系统内能、动能、沙漏能等也都和网格尺寸的精度有关.根据经验,进行保险杠总成的碰撞模拟时,33第27卷第3期 龚艳霞等:基于ABA QU S 的保险杠低速碰撞的仿真研究图3 保险杠系统的几何模型碰撞接触变形部位的网格划分应该较细,过渡区域到最远区域逐渐增大,这样既保证了计算精度,又可提高运算的效率.2 3 2 网格划分结果该保险杠系统共划分637133个单元,其中壳体模型采用混合网格单元划分技术,单元类型为四节点减缩积分S4R 单元.实体模型采用四面体网格划分技术,通过实体表面单元控制网格质量,单元类型为修正的10节点四面体C3D10M 单元.碰撞器采用刚性壳单元,以保证其碰撞过程中不变形.图4是保险杠和碰撞器的网格划分后的有限元模型.图4 保险杠和碰撞器有限元模型2 4 各部件材料模型的选择模型所有部件的材料都根据实际情况选择材料类型,其中保险杠蒙皮采用LS -DYNA 的率相关性的材料模型:MAT -PIECEWISE -LINEAR -PLAS -T ICITY(多段线性塑性模型).吸能块采用的是CRU SHABLE FOAM 材料模型,这种材料可用于模拟泡沫塑料在单调加载下的瞬态响应,可以考虑材料的应变率相关性.其它部件采用钢材料,由于是低速碰撞,钢的强度比较大,在此不考虑钢的失效.保险杠材料的基本性能如表1.表1 保险杠材料的基本性能部件密度/(kg mm -3)弹性模量/GPa 泊松比屈服极限/GPa 厚度/mm 蒙皮2 0 10-62 10 30 12吸能块1 8 10-61 540 340 05其他部件7 8 10-62 070 330 1222 5 接触条件的定义利用ABAQU S 的GENERAL CONTACT 的强大功能模拟保险杠碰撞的复杂接触以及碰撞过程中不可预测的接触.实际的保险杠系统是通过卡扣、螺钉、铆接、焊接等连接方式连接起来的,建立这些连接完整详细的模型完全有可能.但是由于这些特征过于细小,增加网格数量,材料属性难以得到,而且目前的分析着重点是主要零部件承受的载荷.因此本次模拟采用基于表面的连接约束与独立网格划分的紧固件模拟所有构件之间的连接.另外,在碰撞过程中,各部件之间的接触摩擦问题非常严重,特别是对于某些非常锋利的尖角常常会导致相邻零件的局部破坏.在碰撞仿真分析中,合理设定接触摩擦问题直接影响结果精度,根据多次尝试,选择内摩擦与外摩擦系数均为0 15.图5 对称模型中的边界条件2 6 边界条件的定义在实际保险杠碰撞试验中,是整车碰撞.为了使碰撞中动量与实际相符,在保险杠系统中与汽车车身相连接的部位进行刚体耦合约束,并给此刚性连接单元主节点赋重量值1000kg (整车空载质量),同时对其六个自由度全部约束.在保险杠的对称中心定义边界条件.考虑到零件自身及装配结构的绝大部分都具有对称性,模型忽略了部分不对称结构.这种处理方法可以节约大量计算时间,通过恰当的设置能够达到碰撞模拟要求,如图5.34北京工商大学学报(自然科学版) 2009年5月2 7 沙漏能控制沙漏能是由于在显示分析中采用缩减积分造成的,所谓缩减积分就是单元计算时积分点数少于实际个数,这种操作能提高计算速度,但会造成一种单元的零能模式,这就是沙漏[5].由于模型单元划分采用的是减缩积分单元,所以计算过程中势必会产生沙漏能.本模型采用黏性阻尼方法控制沙漏模态,沙漏能有效控制在0 4%~3%范围内.2 8 质量缩放技术为了减少这次模拟分析的计算时间,本模型使用了质量缩放技术.利用质量缩放技术,求解过程中,ABAQU S 在不连续的时间点自动进行质量缩放,来保证用户指定的最小时间增量.但是质量缩放系数过大,对时间增量的稳定性有很大的影响,所以要选择适当的质量缩放系数.2 9 计算结果的分析利用ABAQUS/EXIPLCIT 进行求解后,再利用ABAQU S/V IEWER 对碰撞结果进行后处理.在t =0 026s 时刚性墙与保险杠发生接触开始碰撞.t =0 134s 时碰撞器加速度达到最大值,如图6.图6 刚性墙与保险杆碰撞示意(t =0 134s)图7 碰撞器速度曲线图7是碰撞器速度曲线(t (s),v (m/s)),从速度变化曲线可以看出吸能块过软,对能量的吸收过程过于缓慢,不利于能量的吸收.而吸能块是保险杠中吸能最主要的部件,合理地选用吸能材料对保险杠性能有重要的作用.图8是系统的沙漏能与内能之比,从中可以看到沙漏能控制在内能的2 5%之内,沙漏能控制的很好.一般沙漏能控制在0~10%.图8 系统沙漏能与内能比图9是碰撞力与碰撞位移之间的关系变化曲线.碰撞过程中最大接触力为35000N,最大碰撞位移为120mm,最大接触力在数量级上比较符合,与实际碰撞过程相比,碰撞力偏小,碰撞位移偏大.这个问题主要是吸能块的材料数据不当造成的.由于条件限制,材料数据不是从实验中获得的,所以有一定的偏差.图9 碰撞力与碰撞位移变化关系图10显示了t =0 2s 时蒙皮的应力云图.蒙皮最大塑性应变为0 173,连接处的塑性应变比较符合实际情况.3 总 结对保险杠系统低速碰撞进行了完整的模拟分析,对其中所需的关键技术和问题做了较为深入的探索与研究.通过本次模拟分析得出以下结论:35第27卷第3期 龚艳霞等:基于ABA QU S 的保险杠低速碰撞的仿真研究图10 蒙皮应力图(t =0 2s)1)连接件的模拟是碰撞模拟的另一个关键点与难点.可以运用独立网格划分技术模拟连接件,能够得到更好的仿真结果.2)采用恰当的材料模型和正确的材料数据才能正确地描述材料碰撞过程中变化行为,材料模型与材料数据是碰撞模拟成功最重要的关键点.3)模拟的成功与工作的高效关键是建立合理与恰当的标准和建模分析流程.通过有限元分析的方法对保险杠碰撞进行模拟,从中可以观察整个碰撞过程中保险杠系统各部件的形状、应力等的变化过程,从而方便设计人员对其结构及材料进行优化和改进.利用有限元分析的方法,在开发产品时,能够在产品设计阶段发现潜在问题,加快产品开发的进度、节约产品成本.参考文献:[1] 上官文斌,屈求真.轿车保险杠系统的结构型式及其法规要求[J].汽车研究与开发,1997(1):37-39.[2] 豪彦.汽车的低速碰撞[J].环保与安全,2003,24:28.[3] 葛如海,王群山.汽车保险杠碰撞的数值模拟[J].江苏大学学报,2005,26(4):308.[4] 徐文岷.汽车碰撞过程的有限元数值模拟[D ].哈尔滨:哈尔滨工业大学,2007:25-26.[5] 石亦平,周玉蓉.A BAQ U S 有限元分析实例详解[M ].北京:机械工业出版社,2008:54.BUMPER CRASH SIMULATION STUDY AT LOWSPEED ON ABAQUSGONG Yan -x ia, SHEN Xiao -hong, N IE Xue -jun(College of Mechanical Engineering,Beij ing T echnology and Business University ,Beij ing 100048,China)Abstract:Based on a car,for example,the bum per system and the three -dimensional simulation model of impacter were set up by a three -dimensional modeling software CATIA,H ypermesh w as used as the pre -processing softw are and the finite element analysis softw are ABAQUS w as used as the solver.Ac -cording to the European regulation of ECE -R42,w hich requires to carry out the front low -speed coll-i sion simulation analysis to the front bumper of the car,the entire bumper system deformation and stress distribution were found out during this collision process.Therefore,the experience of setting the simulation model was summarized during the analysis of the simulation result,w hich was an important reference for the further study of the bumper and vehicle collision simulation.Key words:bum per system ;crash at low speed;finite element analyse(责任编辑:檀彩莲)36北京工商大学学报(自然科学版) 2009年5月。

abaqus接触-碰撞

2

接触界面方程

不可侵彻性条件 运动学

由于以位移的形式表示交集为零的公式是不可能的,所 由于以位移的形式表示交集为零的公式是不可能的, 以,在接触过程的每一阶段中以率形式或者增量形式表示不 可侵彻性方程是很方便的。其率形式应用到物体A 可侵彻性方程是很方便的。其率形式应用到物体A和B上发生 接触的部分, 接触的部分,即是位于接触表面上的那些点

ΓC = ΓA ∩ ΓB

模拟接触模拟接触-碰撞问题的标记

2

接触界面方程

) ) e 1A ≡ e xA

) )A e 2A ≡ e y

) )A n A = e1A × e 2

在主控接触表面的每一点建立局部坐标系统, 在主控接触表面的每一点建立局部坐标系统,可以构造相切 于主控物体表面的单位矢量: 于主控物体表面的单位矢量: 物体A 物体A的法线给出为 在接触界面上有 在接触界面上有 即两个物体的法线方向相 反 。 以局部分量的形式表 示速度场

1

引言

接触-碰撞问题是属于最困难的非线性问题之一, 接触-碰撞问题是属于最困难的非线性问题之一,因为在 接触-碰撞问题中的响应是不平滑的。 接触-碰撞问题中的响应是不平滑的。 当发生瞬时接触时, 当发生瞬时接触时,垂直于接触界面的速度是瞬时不连 续的。对于Coulomb摩擦模型,当出现粘性滑移行为时, Coulomb摩擦模型 续的。对于Coulomb摩擦模型,当出现粘性滑移行为时,沿着 界面的切向速度是不连续的。 界面的切向速度是不连续的。 接触接触-碰撞问题的这些特性给离散方程的时间积分带来了 明显的困难,削弱了Newton算法的功能。 Newton算法的功能 明显的困难,削弱了Newton算法的功能。 因此,选择适当的方法和算法是至关重要的, 因此,选择适当的方法和算法是至关重要的,并且在获 得强健的求解程序中,规则化的技术是非常有用的。 得强健的求解程序中,规则化的技术是非常有用的。

论述汽车保险杠碰撞的有限元分析

论述汽车保险杠碰撞的有限元分析1 概述在科学技术日益发达的今天,人们的代步工具已发生了巨大的改变。

在我国,现如今汽车已经走进了千家万户。

汽车的安全性能就成为了大家非常关注的话题。

所以如何提高汽车在碰撞过程中的耐撞性和尽可能地减少乘客的伤亡将成为我国汽车安全性研究的重要话题。

国外对整车碰撞模拟的研究经过二十多年的发展,积累了大量的经验,也制定了相应的标准和规范。

而我国在整车的碰撞模拟研究才刚刚起步,相应的标准和规范也还没有建立起来,涉及到的一些技术问题也还没解决。

本文就是对简易保险杠进行碰撞模拟分析,从而来探讨了从结构设计方面提高汽车保险杠的耐撞性的有效途径。

2 用ANSYS软件画出保险杠的简易模型模型由两部分组成:一个是保险杠,一个是支架。

这两部分是通过焊接而相连的。

考虑到保险杠外形是曲面,在ANSYS中不易建立模型,所以简易成平面的,便于计算。

3 建立汽车保险杠的有限元模型由于保险杠是由薄壁板制成,所以整个模型选用薄壳单元(Shell63)进行网格划分。

网格划分后的模型如图2所示。

单元划分应尽量避免小单元,因为这样会大大减小时间步长,增加求解时间。

也应避免夹角单元和翘曲的壳,这将降低结果精度。

本保险杠材料采用了40Cr,弹性模量E=210GPa,泊松比为0.3。

4 进行模拟碰撞,施加载荷5 进行计算,并求出结果最大应力SEQV=0.14E+10Pa最小应力SEQV=0Pa最大位移USUM=0.002548m最小位移USUM=0m6 分析结论与设想6.1 通过以上的分析计算,可得如下结论(1)保险杠的尺寸越大,保险杠的变形就越大。

(2)保险杠的重量越轻,则保险杠的变形就越大。

(3)保险杠的支架强度必须要与保险杠匹配,有限元分析表明保险杠体产生一定的塑性变形的同时,保险杠支架也开始形成塑性区,合理地加强支架的强度有利于提高保险杠系统对碰撞能量的吸收。

大家都知道保险杠之所以能保护乘客的安全,就在于保险杠不仅耐撞,还在于在汽车发生撞击时,保险杠发生了变形,保险杠吸收了撞击时的大部分能量。

基于保险杠低速碰撞有限元分析

基于保险杠低速碰撞有限元分析Waly lou(江苏大学机械工程学院,江苏镇江xxxxx)摘要:本文利用solidworks建立保险杠的三维几何模型,利用hypermesh进行有限元前处理建立三维有限元模型,并根据实际工况施加载荷和约束,再利用有限元计算软件LS-DYNA对其进行分析计算,生成K文件,最后用LS-prepost进行观察结果。

关键词:有限元分析;保险杠;hypermesh;LS-DYNA;LS-prepostLow-speed Crash Finite Element Analysis Based BumperWaly lou(The School Of Mechanical Engineering ,JiangsuUniversity,Zhenjiang,Jiangsu,xxxxx)Abstract:This article uses Solidworks to build three-dimensional geometric model of the bumper, uses the finite elment hypermesh preproeessing to build three-dimensional finite element model and applies loads and constrains according actual load case, then reuses finite element method software LS-DYNA model to analyze and calculate it and produce the K document . Finally, it uses LS-prepost software to view the result.Key Words: finite element analysis;bumper;hypermesh;LS-DYNA;LS-prepost前言保险杠系统是是各种类型车的一个重要组成部分,当其中一辆车与其他车辆或障碍物发生低速碰撞(通常小于10km/h)时,保护翼子板、散热器、发动机罩和灯具等部件;当汽车与行人发生碰撞时,最大限度地保护行人。

abaqus案例

abaqus案例Abaqus是一款由法国达索系统公司开发的有限元分析软件。

它提供了强大的分析工具和高度可定制的建模环境,使工程师能够在各种领域进行准确的仿真分析。

在本文中,我们将介绍一些使用Abaqus的真实案例,以便更好地了解该软件的功能和应用。

1. 案例一:汽车碰撞分析汽车碰撞是交通事故中最常见的一种,也是最危险的一种。

利用Abaqus进行汽车碰撞仿真分析可以帮助工程师更好地理解碰撞过程和车辆的结构变形情况。

在这个案例中,我们将对一辆小型轿车进行碰撞测试。

首先,我们需要建立一个准确的车辆模型。

通过CAD软件,我们可以设计出车辆的外形,并将其导入Abaqus中。

接下来,我们需要添加材料属性和约束条件,以便对车辆进行仿真分析。

在这个案例中,我们使用了钢材作为车辆的材料,并设置了车辆的边界条件和碰撞速度。

通过Abaqus进行汽车碰撞仿真分析后,我们可以得到车辆在碰撞过程中的应力、应变和变形情况。

此外,我们还可以观察到车辆的安全性能和结构强度是否符合标准要求。

这些结果可以帮助汽车制造商更好地设计和改进汽车结构,以提高车辆的安全性能和耐用性。

2. 案例二:桥梁结构分析桥梁是重要的基础设施之一,其结构的稳定性和安全性对人们的出行和生活具有重要影响。

利用Abaqus进行桥梁结构分析可以帮助工程师更好地了解桥梁的结构特性和受力状态,以便更好地设计和改进桥梁结构。

在这个案例中,我们将对一座悬索桥进行分析。

首先,我们需要建立一个准确的桥梁模型,并添加材料属性和约束条件。

接下来,我们需要对桥梁进行荷载分析,以便了解桥梁在不同荷载下的受力状态和变形情况。

通过Abaqus进行桥梁结构分析后,我们可以得到桥梁在不同荷载下的应力、应变和变形情况。

此外,我们还可以观察到桥梁的结构稳定性和安全性能是否符合标准要求。

这些结果可以帮助桥梁工程师更好地设计和改进桥梁结构,以提高其安全性能和耐用性。

3. 案例三:电子设备热分析电子设备的热管理是一个重要的问题,因为过热会导致设备故障或损坏。

哈工程-基于ABAQUS的船用板架碰撞数值仿真研究

基于 ABAQUS 的船用板架碰撞数值仿真研究杨树涛, 焦磊,朱 永凯,朱枫 (哈尔滨工 程大学 船舶工程学院,黑龙江 哈尔滨 150001)摘 要:碰撞载荷作用下加筋板架的损伤变形预测是船舶结构耐撞性评估的一个重要内容,对于深入理解船舶碰撞力学 机理和开展船舶耐撞性结构设计具有重要的指导意义。

根据国外加筋板架碰撞模型系列试验结果,应用大型动力有限元计算 软 件 ABAQUS 对 其 中 3 种 典 型 加 筋 板 架 进 行 数 值 仿 真 计 算 ,得 到 了 不 同 加 强 筋 情 形 下 板 架 的 损 伤 变 形 特 征 及 变 形 大 小 ,结 果 表 明 总 体 上 两 者 具 有 很 好 的 一 致 性 , 数 值 仿 真 计 算 误 差 均 在 5%以 内 , 证 明 了 ABAQUS 在 碰 撞 数 值 仿 真 中 的 有 效 性。

关键词:船舶碰撞;加筋板架;数值仿真;损伤变形1 引言 碰撞一般 是指结构在 很短时间内 在巨大冲击 载荷作用下 的一种复杂 而强烈的非 线性动态 响应过程,它具有非 常明显 的动力特性,而且碰撞区构件一般都要迅速超越弹性阶段而进入塑性流动状态,并可 能出现撕裂、屈曲等 各种形 式的破坏或失效 [1] 。

加筋板架 是组成船体 及海洋工程结构物的基本单元。

发生 碰撞事故时,加 筋板架的损 伤变形 是主要的能 量吸收机制 [2 ] 。

因此,研究加筋板架 结构在碰撞载荷作用下 的动响应问题对深入理 解船舶碰撞 的内部 力学机理 [3-4 ] 和开 展船舶耐撞 性结构设计 [5 -6] 都具有重要指导意义。

本文基于Sang-Rai Cho和 Hyun-Seung Lee [7 ] 所 做加筋板架 碰撞系列试验结果,应用数值仿真的方法 对其中 3 种典型 加筋板架模型进行了计算,得到了碰撞载荷作用下加筋板架的损伤变形特 征。

通过结 果对比分析,两者总 体上具 有很好的一 致性,证明 ABAQUS中碰撞数值仿真的方法可以很好的模拟碰撞动力学过 程。

汽车简易保险杠碰撞特性分析概要

汽车简易保险杠碰撞特性分析于学兵栗荫帅(大连理工大学能源与动力学院,大连116023Crashworthiness analysis of a simple-structured bumperYU Xue-bing ,LI Yin-shuai (Dalian University of Technology ,Dalian 116023,China!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!"【摘要】有限元法已经广泛应用于车身结构设计中,这里利用非线性有限元软件LS-DY-NA 对某一简易保险杠进行了正面刚性墙碰撞分析,得出一重要结论;同时,对该保险杠进行了试验法规模拟,并对结构进行修改,在满足法规要求前提下,减小了结构质量。

关键词:保险杠;抗撞性;有限元法【Abstract 】Finite element method (FEM has been widely used in vehicle structure design ,thefrontal rigid-wall crashworthiness of a simple-structured bumper is analyzed by the nonlinear FEM soft-ware LS-DYNA ,and an important conclusion isreached ;Meanwhile ,analyses based on the crash law are also launched ,including some changes of the structure ;Finally the bumper's weight is reduced while in accordance with the crash law .Key words:Bumper ;Crashworthiness ;Finite element method (FEM中图分类号:TH12,V46文献标识码:A*来稿日期:2007-04-21文章编号:1001-3997(200802-0010-03在车辆碰撞安全事故中,绝大多数都涉及到保险杠系统,因此国内外对汽车保险杠的研究越来越多。

有限元分析方法在保险杠碰撞仿真中的应用

Ab ta t A f n a r s d /b t e n t e b mp ro a n ii a l a sa l h d b sn ot a eHy e s r c : r tl a h mo e e w e u e f c r d a r d w l w s e tb i e y u ig s fw r p mms .AN o c h a a g s h —

S / S DYNA w ss lc e st e to o s le t e c a h smu a in mo e.T ed n mi e p n e o h u n t e p o e so ol YS L — a ee td a h o l ov h r s i lt d 1 h y a c r s o s f e b mp i h r c s f l — t o t c i

第2 9卷第 6期

Vo. 9, . 1 2 No 6

西 华 大 学 学 报 ( 自 然 科 学 版 )

Ju n l f h a Unv ri ・ Nau a ce c o ra u iest o Xi y t rlS in e

21 0 0年 1 1月

NO . 0 0 V2 1

smu ai n i al ,d f r t n a d e eg b op i n c u d b r c se y smu ain w e r s a p n d i lt .F n l o y e omai n n r y a s r t o l e f e a t db i l t h n ca h h p e e .Ac o d n h i — o o o o c r i gt t e smu o

ABAQUS碰撞分析经典案例:保险杠撞击刚性墙

碰撞分析案例:保险杠撞击刚性墙---——-—ABAQUS/Explicit 显式非线性碰撞分析案例:保险杠撞击刚性墙案例关注重点:焊接和撞击有限元分析模型的定义案例背景随着科学技术的发展,汽车已经成为人们生活中必不可少的交通工具。

但当今由于交通事故造成的损失日益剧增,研究汽车的碰撞安全性能,提高其耐撞性成为各国汽车行业研究的重要课题。

目前国内外许多著名大学、研究机构以及汽车生产厂商都在大力研究节省成本的汽车安全检测方法,而汽车碰撞理论以及模拟技术随之迅速发展,其中运用有限元方法来研究车辆碰撞模拟得到了相当的重视。

而本案例就是取材于汽车碰撞模拟分析中的一个小案例―――保险杠撞击刚性墙.案例分析本案例的几何模型是通过导入已有的*.IGS 文件来生成的(已经通过专用CAD 软件建好模型的),共包括刚性墙(PART—wall)、保险杠(PART-bumper)、平板(PART—plane)以及横梁(PART-rail)四个部件,该分析案例的关注要点就是主要吸能部件(保险杠)的变形模拟,即发生车体碰撞时其是否能够对车体有足够的保护能力?其是否能够将撞击瞬间的动能转化为内能吸收掉以保护驾驶等人员的安全?作者这里根据具体车体模型建立了保险杠撞击刚性墙的有限元分析模型,为了节省计算资源和时间成本这里也对保险杠的对称模型进行了简化,详细的撞击模型请参照图49所示,撞击时保险杠分析模型以2000mm/s的速度撞击刚性墙,其中分析模型中的保险杠与平板之间、平板与横梁之间不定义接触,采用焊接进行连接,对于保险杠和刚性墙之间的接触采用接触对算法来定义。

分析模型中各部件的材料参数:刚性墙的材料密度为7.83×10-9,弹性模量为 2.07×105,泊松比为0.28;保险杠、平板以及横梁的材料密度为7。

83×10—9,弹性模量为2。

07×105,泊松比为0.28,塑性应力-应变数据表:210 0.0300 0。

EQ140汽车保险杠碰撞过程的有限元分析

EQ140汽车保险杠碰撞过程的有限元分析作者:湖北汽车工业学院吴胜军摘要:以EQ140货车为例,应用动力有限元软件ANSYS/LS-DYNA对汽车保险杠的碰撞过程进行数值模拟。

得到结构的瞬态动力响应以及变形、速度、碰撞力等参数的时程曲线。

清晰地展示了保险杠的变形的全过程,为改进保险杠的设计提供了参考。

关键词:保险杠;碰撞;有限元在科学技术日益发达的今天。

汽车无疑已经成为人们生活中不可缺少的交通工具。

如何提高汽车在碰撞过程中的安全性能。

最大限度地避免或减轻乘员在汽车碰撞中的伤亡将成为我国汽车被动安全性研究的重要课题。

国外对整车碰撞模拟的研究经过二十多年的发展,积累了大量的经验,也制定了相应的标准和规范。

而国内整车的碰撞模拟研究才刚刚起步。

相应的标准和规范还没建立起来。

涉及到的一些技术问题还没解决。

同时就目前的硬件条件、技术力量。

并不足以完成整车的碰撞模拟。

本文对EQI40货车保险杠碰撞过程中的变形进行了模拟,得到了其碰撞过程中的位移、速度、碰撞力等参数的时程曲线。

通过这样的模拟。

也为进行整车的碰撞模拟提供了一定的参考。

1 计算模型的建立分析时。

模型所采用的数据是参考EQ140货车保险杠的原始尺寸。

并对某些地方进行结构简化以便于进行有限元分析。

由于主要研究的是保险杆在碰撞过程中的变形。

所以考虑建立模型时。

保险杠后面的部分都未建立,而是以质量单元代替,这样既可以极大的减少计算时间,同时又能得到所需的数据。

1.1 实体模型的建立模型由两部分组成,一个是保险杠,一个是刚性墙,考虑到保险杠外形是曲面,在ANSYS 中不易建立模型,所以选择在Pro/E软件中建立模型,再通过ANSYS软件的接口导入。

1.2 单元和材料由于保险杠由薄壁板制成,刚性墙也是平板,所以整个模型选用薄壳单元(SHELL163)进行网格划分,刚性墙也采用该单元。

都选择软件默认的算法。

以便提高分析计算的效率。

材料采用Bilinear Kinematic模型.其基本公式如下:式中:σo一初始屈服应力;ε-应变率;C,P-Cowper symonds应变率参数;β-硬化参数;Ep- 塑性硬化模量;-有效塑性应变。

Abaqus保险杆碰撞分析案例介绍

7、提交计算得出结果,菜单中选择Animate-Time History可查看碰撞 过程

结束,谢谢!

4、定义分析步,选择动力显示

时长设置为0.01(可根据需要改变)其他默认,几何非线性选项选择打开

5、为保险杠和墙壁定义面到面的接触属性

创建一个刚性连接

创建一个RP-1参考点,将刚性墙耦合到参考点上

约束参考点RP-1的6个自由度即完成刚性墙的设置

mm/s速度场

碰撞分析案例

2014-3-25

1、File--import--modle导入hypermesh中已划分好的保险杠孤立网 格.inp文件

2、建立材料属性,保险杠材料密度7.83E-9,弹性模量207000,泊松比 0.28,屈服属性如下图。(墙壁为离散刚体,可不赋材料属性)

3、创建截面属性并分配给保险杠和装配的过程与常规一样

汽车保险杠碰撞的有限元仿真与优化

2008第3期总第184期现代制造技术与装备1前言随着轿车的大规模生产和使用,也由于车速的不断提高,汽车交通事故的发生率已经大大的增加了。

在汽车交通安全事故中,出现几率最高的是汽车碰撞,其中正面碰撞最普遍。

据资料显示,汽车发生正面碰撞的概率在4O%左右。

因此,研究正面碰撞特性,对降低乘员的伤害非常重要[1]。

而汽车结构中的保险杠是正面碰撞时主要的承载和吸能构件,提高保险杠的吸能能力,可以降低整车碰撞中的加速度,对乘员起保护作用[2]。

因此,对保险杠吸能特性的研究有着重要的意义。

有限元仿真分析的显著特点是速度快、效率高,能够节约大量的汽车开发成本。

目前,国外采用有限元方法对汽车碰撞安全性进行了大量的研究,并取得了显著的成效[3]。

而国内在这方面的研究还不够成熟,因此,我们更有必要对保险杠正面碰撞性能的有限元模拟仿真进行研究。

2碰撞仿真的有限元理论与方法碰撞是一个瞬态的复杂物理过程,它包含以大位移、大转动和大应变为特征的几何非线性,这使得汽车碰撞过程的精确描述和求解十分困难[4]。

目前对碰撞过程的仿真,一般都采用显式仿真算法。

采用中心差分法,将质量矩阵对角化,从而避免求解联立方程组。

采用分步积分法,将碰撞过程的时间域[0,T]分成许多子域,[ti-1,ti],i=1,2,3...,N,其中t0=0,ti>ti-1,tN=T,于是得到子域时刻t0,t1,t2…,tN。

为求tn+1时刻的解,假设tn时刻的解是已知的,只要在这个假设条件下能够求出tn+1时刻的解,任意时刻的解都能求出了,因为t0时刻的解是已知的,可用来求出t1时刻的解,依此类推,tN时刻的解便可求出。

在接触体系中t0,t1,t2…,tn时刻的状体都是已知的,其中任何一个状态都可以作为参考状态去求下一状态的解。

将tn+1记作t,将tn记作τ,由拉格朗日列式法可得τ时刻的虚功原理式:(δU)T(τF-τFe-τFc+τFa)=0(1)其中:δU为虚位移;τF为内力矢量;τFe为外力矢量;τFc为接触力矢量;τFa为惯性力矢量,它们的计算式分别为:τF=τΩ!BTτσdΩ(2)τFe=0Ω!QTτbdΩ+τΓF!QTτqdS(3)τFc=τΓc2!QcTτqcdS(4)τFa=0Ω!QT0ρτadΩ(5)其中,B为应变位移矩阵;Q为位移插值矩阵;τσ为应力张量;dΩ为微体积单元;τb为体积力分量;τa为加速度分量;τq为单位面积上的力;0ρ为时刻0时的密度。

有限元分析方法在保险杠碰撞仿真中的应用

第29卷第6期Vo l 29,No 6西华大学学报(自然科学版)Journa l o fX ihua Uni v ersity N atural Science2010年11月Nov.2010文章编号:1673 159X (2010)06 0043 03收稿日期:2010 09 12基金项目:四川省科技厅重点项目(06203076);西华大学重点研究项目(R0720305)。

作者简介:刘 洋(1985 ),男,硕士研究生,主要研究方向为汽车被动安全技术。

通讯作者:杨 伟(1965 ),男,教授,博士,主要研究方向为汽车被动安全技术。

E m ai:l yw@m ai.l 有限元分析方法在保险杠碰撞仿真中的应用刘 洋,杨 伟,刘 洲,赵文杰(西华大学交通与汽车工程学院,四川成都610039)摘 要:根据汽车与正面刚性墙的碰撞特性,应用有限元方法和碰撞模拟技术,采用H yper m esh 软件建立汽车保险杠与刚性墙的正面碰撞仿真模型,并用ANSYS /LS DYNA 求解器求解该模型,研究其在碰撞过程中的动态响应,分析保险杠的耐撞性;同时对保险杠的厚度进行优化分析,通过对保险杠碰撞时的变形、吸能状况和仿真计算结果来预测保险杠的耐撞性。

关键词:保险杠;碰撞;有限元;仿真 中图分类号:U 461 91文献标识码:AApplication of Fi nite E le m entM ethod i n Bu mper C rash Si m ulationLIU Y ang ,YANG W e,i L IU Zhou ,Z HAO W en jie(School of T ransp ortation and A uto m oti ve Engineer i ng,X i hua Uni versity,Chengdu 610039China)Abstrac t :A fronta l crash m ode l bet w een the bu m per o f a car and a ri g id w allw as established by usi ng so ft wa re H yper m esh.AN S Y S /LS DYNA w as se l ected as the too l t o solve the crash si m u lati on m ode.l The dynam ic response of the bu mp i n the process of co lli si on w as stud i ed ,and t he crash w orthi ness of the bump w as analyzed ;the thickness opti m izati on and analysis w ere conducted through si m u l a ti on .F ina lly ,defor m ation and ene rgy abso rpti on could be forecasted by si m ulation when crash happened .A ccordi ng to the si m u lati on results the crash w orthi ness of the bump was forecasted .T his m ethod prov i des t he basi s for t he desi gn of vehicle bu m pers .K ey word s :bumper ;crash ;fi nite e le m en t ;s i m u l a tion近年来,随着我国经济的迅速发展,汽车的保有量越来越多,汽车速度也越来越快,导致交通事故频发。

abaqus接触-碰撞

在Γ c 上

两个物体的相互侵彻速率 利用

A vN = v A ⋅ n A ,

B vN = v B ⋅ n A

A A A ˆAˆ A v A=v N n A + vα e α = v N n A + v T

ΓC = ΓA ∩ ΓB

模拟接触模拟接触-碰撞问题的标记

2

接触界面方程

) ) e 1A ≡ e xA

) )A e 2A ≡ e y

) )A n A = e1A × e 2

在主控接触表面的每一点建立局部坐标系统, 在主控接触表面的每一点建立局部坐标系统,可以构造相切 于主控物体表面的单位矢量: 于主控物体表面的单位矢量: 物体A 物体A的法线给出为 在接触界面上有 在接触界面上有 即两个物体的法线方向相 反 。 以局部分量的形式表 示速度场

tA + tB = 0

在法线方向上,不考虑在接触表面之间的任何粘性,法向面 在法线方向上,不考虑在接触表面之间的任何粘性, 力不能是拉力。 力不能是拉力。其条件表示为

A B t N ≡ t N ( x, t ) = −t N ( x, t ) ≤ 0

B 为正数,物体B上的面力在A的单位法线上的投影, 这个条件要求 t N 为正数,物体B上的面力在A的单位法线上的投影,

A tT = tB = 0 T

在前面建立接触界面方程中,尽管选择了其中一个物体为主 在前面建立接触界面方程中,尽管选择了其中一个物体为主 控物体,当两个接触表面是重合时, 控物体,当两个接触表面是重合时,且满足公式 n A = −n B , 对于物体,这些方程是对称的。因此, 对于物体,这些方程是对称的。因此,选择哪个物体作为主控物 体是没有关系的。但是,当两个表面不重合时,如在大多数数值 体是没有关系的。但是,当两个表面不重合时, 求解中,则主控物体的选择会改变结果。 求解中,则主控物体的选择会改变结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

件 rail。

3. 定义部件装配(Assembly) 第六步 从 Module 列表中选择 Assembly,进入 Assembly 模块,单击提 示区中 (Instance Part) ,在弹出的【Create Instance】对话框中依次选中部件 wall、部件 bumper、部件 plane 和部件 rail,单击【OK】按钮,创建了各个部件的实例,其中各个实例已经按照默认位置装配完 成,各个实例最终装配模型如图 49 所示。 4. 定义网格划分(Mesh) 第七步 从 Module 列表中选择 Mesh,进入 Mesh 模块,环境栏中 Object 选 择 Part:wall,单击工具箱中 (Seed Part) , 弹 出【Global Seeds 】 对话框, 输入 Approximate global size: 30, 其它参数设置选择默认, 单击 【OK】 按钮, 完成种子的设置; 单击工具箱中 (Assign Mesh Controls) , 根据信息区提示选择整个部件 Part-rigid-plane,单击【Done】按钮,弹出【Mesh Controls】对话框,如

例单位制为:ton、mm、s。

14.4.3 案例求解 1. 定义部件( Part) 第一步 启动 ABAQUS/CAE,创建一个新的模型数据库,重命名 为 The crash simulation, 保存模型为 The crash simulation.cae。第二步 通过导入已有的 *.IGS 文件来创建 各个部件,在主菜单中执行【File】【Import】【Part】命令,选择随书光盘中的 bumper_asm.igs 文件,弹出【Create Part From IGS File】对话框如图 50 所示,根据图 50 所示设定 Repair Options 和 Topology 的相关选项,其它参数默认,单击【Ok】按钮,可以看到在模型树中显示了导入的部件 bumper_asm。

2. 定义材料属性(Property) 第四步 从 Module 列表中选择 Property,进入 Property 模块,单击工具箱 中 (Create Material) ,弹出【Edit Material】对话框,输入材料名称 Material-wall,执行【General】 【Density】 , 输入材料密度 7.83E-9, 执 行【Mechanical】 【Elasticity】 【Elastic】 , 输入弹性模量 2.07E3, 泊松比 0.28,单击【OK】按钮,完成材料 Material-wall 的定义;继续创建另外一种材料,材料名称为 Material-bumper -plane -rail(三种材料的参数数据是完全一样的) ,执行【General】【Density】 , 输 入 材料密度 7.83E-9, 执行 【Mechanical】 【Elasticity】 【Elastic】 , 输入弹性模量 2.07E3, 泊松 比 0.28, 执行【Mechanical】【Plasticity】【Plastic】 ,输入如图 55 塑性数据,单击【OK】按钮,完成材料

图 58 所示,Element Shape 栏中选择单元形状为 Quad,Technique 栏中选择 Free,单击【OK】按钮; 单击工具箱中 (Assign Element Type) , 选 择 Explicit、 Linear、 Shell, 即选择四边形减缩壳体单元 S4R; 单击工具箱中 (Mesh Part) ,单击提示区【Yes】按钮,完成部件 wall 的网格划分。

击鼠标右键并选择 Delete 命令删除此部件, 此时模型 Parts (1) 下只剩下了四个部件, 分别为 bumper_1、 bumper_2、bumper_3、和 bumper_4,将部件 bumper_1、bumper_2、bumper_3、和 bumper_4 分别对应 更名为 wall(刚性墙)如图 51 所示、bumper(保险杠)如图 52 所示、plane(平板)如图 53 所示和 rail (横梁)如图 54 所示。

第九步 从环境栏中 Object 选择 Part: plane, 单击工具箱中 (Seed Part) , 弹 出 【Global Seeds】 对话 框, 输入 Approximate global size:15,其它参数设置选择默认,单击【OK】按钮,完成种子的设置;单击 工具箱中 (Assign Mesh Controls) , 根据信息区提示选择整个部件 Part-rigid-plane, 单 击【Done】 按 钮, 弹出【Mesh Controls】对话框,设置如图 58 所示,单击【OK】按钮;单击工具箱中 (Assign Element Type) ,选 择 Explicit、Linear、Shell,即选择四边形减缩壳体单元 S4R;单击工具箱中 (Mesh P art ) ,

壳体厚度分别为 1、 2、 3, 材料使用 Material-bumper -plane -rail, 算法选用默认的 Simpson 积分算法, 壳体厚度方向上布置 3 个积分点。单击工具箱中 (Assign Section) ,把截面属性 Section-wall、 Section-bumper、Section-plane 以及 Section-rail 分别赋予部件 wall、部件 bumper、部件 plane 和部

Material-bumper -plan工具箱

中 (Create Section) ,弹出【Create Section】对话框,如图 56 所示,创建一个名称为 Section-wall 的均匀壳截面, 单击 【Continue】按钮,弹出【Edit Section】对话框 ,如图 57 所示 ,在 Shell thickness (壳厚度)文本框内输入 1,材料使用 Material-wall,为了提高运算效率我们选用默认的 Simpson 积 分算法,在壳体厚度方向上布置 3 个积分点, Section-wall 的截面属性参数设置完成后如图 57 所示; 按照上述方法继续创建另外三个截面属性, 名称分别为: Section-bumper、 Section-plane、 Section-rail,

第八步 从环境栏中 Object 选择 Part:bumper,单击工具箱中 (Seed Part) , 弹 出【Global Seeds】对话 框,输入 Approximate global size:15,其它参数设置选择默认,单击【OK】按钮,完成种子的设置, 执行【Seed Edge】【Biased】命令,用鼠标左键选择如图 59 所示左边的两条曲线,选择时鼠标尽量 靠近图示箭头指向曲线的一半区域, 单击信息提示区的 【Done】 按钮, 在信息提示区输入 Bias ratio (>=1) : 2.0,回车,输入种子数为 20,单击【Done】按钮;继续执行【Seed Edge】【Biased】命令,用鼠标 左键选择如图 59 所示右边的四条曲线,注意箭头指向方向,单击信息提示区的【Done】按钮,在信息 提示区输入 Bias ratio(>=1) :3.0,回车,输入种子数为 4,单击【Done】按钮完成种子设置。单击工 具箱中 (Assign Mesh Controls) , 根据信息区提示选择整个部件 bumper, 单 击【Done】 按 钮, 弹出 【Mesh Controls】对话框,设置如图 58 所示,单击【OK】按钮。单击工具箱中 (Assign Element Type) ,选择 Explicit、 Linear、 Shell, 即选择四边形减缩壳体单元 S4R ; 单击工具箱中 (Mesh Part) , 单击提示区 【Yes】 按钮,完成部件 bumper 的网格划分。

CAE 联盟论坛精品讲座系列 【三】

碰撞分析案例:保险杠撞击刚性墙 -------ABAQUS/Explicit 显式非线性

主讲人:Winken CAE 联盟论坛—ABAQUS 版主 碰撞分析案例:保险杠撞击刚性墙 案例关注重点:焊接和撞击有限元分析模型的定义 案例背景 随着科学技术的发展, 汽车已经成为人们生活中必不可少的交通工具。 但当今由于交通事故造成的 损失日益剧增, 研究汽车的碰撞安全性能,提高其耐撞性成为各国汽车行业研究的重要课题。目前国内 外许多著名大学、 研究机构以及汽车生产厂商都在大力研究节省成本的汽车安全检测方法, 而汽车碰撞 理论以及模拟技术随之迅速发展, 其中运用有限元方法来研究车辆碰撞模拟得到了相当的重视。 而本案 例就是取材于汽车碰撞模拟分析中的一个小案例―――保险杠撞击刚性墙。 案例分析 本案例的几何模型是通过导入已有的*.IGS 文件来生成的(已经通过专用 CAD 软件建好模型 的) , 共包括刚性墙 (PART-wall) 、 保险杠 (PART-bumper) 、 平板 (PART-plane) 以及横梁 (PART-rail) 四个部件,该分析案例的关注要点就是主要吸能部件(保险杠)的变形模拟,即发生车体碰撞时其是否 能够对车体有足够的保护能力?其是否能够将撞击瞬间的动能转化为内能吸收掉以保护驾驶等人员的 安全?作者这里根据具体车体模型建立了保险杠撞击刚性墙的有限元分析模型, 为了节省计算资源和时 间成本这里也对保险杠的对称模型进行了简化,详细的撞击模型请参照图 49 所示,撞击时保险杠分析 模型以 2000mm/s 的速度撞击刚性墙,其中分析模型中的保险杠与平板之间、平板与横梁之间不定义接 触,采用焊接进行连接,对于保险杠和刚性墙之间的接触采用接触对算法来定义。 这是我去年帮助别人做 的一个小案例,细节考虑的不是很周到,主要帮助 初学者快速入门运用 ABAQUS/EXPLICIT 进 行 动 力 学 分 析 的 , 特 别 是 本 科 生 做 毕 业 设 计 时 可 以 参 考 一 下 。 ××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× 首先请各位网友原 谅我没有以文档形式上传该案例,主要是出于我自己的考虑: 1.这只是一个入门级别的案例,因此做 的非常详细,没有必要下载后传的到处都是; 2.就是为了让初学者能按照步骤一步一步的做,否则一 下载文档后就不知道扔那里去了, 同时,遇到问题可以马上以回帖的形式来咨询,因为这个案例我 做了也 1 年多了,自己 忘记的也差不多了,希望可以也热贴的形式加以探讨,因为我自己在焊接处 理上还是有 很多不明白之处,希望有人能够指导; 3.增加本版的人气,因为我作为版主,也好长时 间 没 有 上 传 帖 子 了 , 也 该 尽 尽 自 己 的 义 务 了 , 呵 呵 希 望 各 位 多 谅 解 ^_^×××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× 以 下是该文档需要的 bumper_asm.igs 模型(该模型是我从赵海鸥老师的书籍中借用过来的,别说我侵 权 仅仅做讲解用,呵呵) 分析模型中各部件的材料参数: 刚性墙的材料密度为 7.83×10-9 ,弹性模量为 2.07×105,泊松比为 0.28; 保险杠、平板以及横梁的材料密度为 7.83×10-9,弹性模量为 2.07×105,泊松比为 0.28,塑性应 力-应变数据表: 210 0.0 300 0.0309314 0.0409 325 0.05 390 0.151 438 0.301 505 0.701 527 0.91 本