基于PLC三相步进电动机控制系统设计(三相步进电动机PLC控制系统)

基于PLC的步进电机控制 (课程设计)

本文介绍了本实验旨在完成使用PLC(Programmable Logic Controller)控制步进电机的整步运行、正反转运行、快慢速运行以及定位运行。

文中指出本次使用的编程思想主要为模块化设计即为完成任务可对程序划分为主程序及子程序。

由于步进电机需要脉冲来运行,所以本程序使用PTO高速脉冲输出脉冲。

在定位程序中则应用到中断子程序命令。

另外,本文为更好的阐述实验内容,加入了与之前完全不同的方式的对比实验。

在对比试验中则应用计时器来完成步进电机的脉冲产生,另步进电机的各种功能则使用了一般的设计方式来实现。

二者完成完全相同的功能。

关键词:PLC 步进电机 PTO高速脉冲1 实验内容 (1)1.1实验任务 (1)1.2实验要求 (1)2 实验设备 (2)2.1步进电机简介 (2)2.2 PLC简介 (2)3 设计过程 (3)3.1设计思想 (3)3.2程序设计 (4)4 对比实验 (12)4.1对比程序思想 (12)4.2对比程序 (14)谢辞 (15)参考文献 (16)1实验内容1.1实验任务本次实验要求改变PLC脉冲输出信号的频率,实现步进电机的速度控制。

同时按下K1、K2、K3按钮,步进电机进行整步运行。

按下慢/快按钮,电机慢/快速运行。

用PLC 输出脉冲的个数,实现步进电机的精确定位。

在整步运行状态下,设脉冲数为一固定值,并用计数器进行计数,实现电机的精确定位控制。

按下停止按钮,系统停止工作。

1.2实验要求本设计要求使用步进电机。

选用的步进电机为二项混合式,供电电压24VDC,功率30W,电流1.7A,转矩0.35NM,步矩角1.8º/0.9º,并配有细分驱动器,实现细分运行,减少震荡。

本设计要求选用PLC设计出输出频率可变的控制程序,实现对步进电机的速度、方向、定位、细分等控制功能。

本设计旨在培养综合设计能力、创新能力、分析问题与解决问题的能力。

掌握PLC 控制的步进电机控制系统的构成及设计方法;掌握PLC控制程序设计、调试的方法。

步进电机的三菱PLC控制

步进电机的三菱P L C控制Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】摘要:设计一种基于PLC的步进电机控制系统, 通过微型变速箱将步进电机角位移转化为直线位移, 进而带动直线伸缩机构运行。

该系统结构简单、性能稳定、经济价值和使用效果突出, 能够满足毫米级精确位移的使用需求。

关键词: PLC; 步进电机; 驱动器; 脉冲;方向。

目录第1章绪论设计背景步进电动机已成为除直流电动机和交流电动机以外的第三类电动机,传统电动机作为机电能量转换装置,在人类的生产和生活进入电气化过程中起着关键的作用。

可是在人类社会进入自动化时代的今天,传统电动机的功能已不能满足工厂自动化和办公自动化等各种运动控制系统的要求。

为适应这些要求,发展了一系列新的具备控制功能的电动机系统,其中较有自己特点,且应用十分广泛的一类便是步进电动机。

步进电动机的发展与计算机工业密切相关。

自从步进电动机在计算机外围设备中取代小型直流电动机以后,使其设备的性能提高,很快地促进了步进电动机的发展。

另一方面,微型计算机和数字控制技术的发展,又将作为数控系统执行部件的步进电动机推广应用到其他领域,如电加工机床、小功率机械加工机床、测量仪器、光学和医疗仪器以及包装机械等。

任何一种产品成熟的过程,基本上都是规格品种逐步统一和简化的过程。

现在,步进电动机的发展已归结为单段式结构的磁阻式、混合式和爪极结构的永磁式三类。

爪极电机价格便宜,性能指标不高,混合式和磁阻式主要作为高分辨率电动机,由于混合式步进电动机具有控制功率小,运行平稳性较好而逐步处于主导地位。

最典型的产品是二相8极50齿的电动机,步距角°/°(全步/半步);还有五相10极50齿和一些转子100齿的二相和五相步进电动机,五相电动机主要用于运行性能较高的场合。

到目前,工业发达国家的磁阻式步进电动机已极少见[1]。

用FX2NPLC主机控制三相步进电动机的方法

;

’

l

l

f

f

l

收 稿 日期 :2 0 — 4 0 0 70 — 8

l f

l 厂 1 l l 广 r —丁 —一1

i} l i;

-L l1 _I J_ 忡 l r

i i ;; ;

l I l f

Z1 』

l

-一

A _ 1 l 厂 『 l 1]

lj广 丁

l

_} _ 一

皇

【 a )传 动 简 图

—

A C D B dmm) ( ) 电机 运 行 频 率

关键 词 :三相 步进 电动 机 ;可编程 控制 器 (L ;控 制 P C)

中 图 分 类 号 :T 2 文 献 标 识 码 :A 文 章 编 号 : 10 — 6 3 (0 7 0 — 4 - 2 P3 0 2 6 7 2 0 ) 4 10 0

0 引 言

早期 的可 编程 控制 器 没 有高 速脉 冲输 出功能 ,没 有 高速 计数 功能 。输 出脉 冲的频 率 比较 低 。难 以满 足控 制

化至 5 0 z 0 H

F N 系 列 可编 程 控 制 器 的输 出有 三种 形 式 :晶体 X2 管 输 出 、可 控 硅 输 出 和 继 电 器 输 出 。控 制 步 进 电动 机 时 。 能采 用 晶体 管输 出型 。F N 系 列 可编 程控 制 器 只 X2

基于PLC的步进电动机软起、停控制设计

t e se p rmo o a e s f sat/ t p mo t l o e s r h h tp e t rc n b o t r so s s o hy t n u e t e t s

sa iiy On t e o h rtm e,h ma r qu n y l e i c e s d t blt . h t e i te x fe e c wilb n r a e

机时 的平稳性 。同时可 使 步进电 动机 的最高 运行 频率 提高

2—8 而 不 失 步 。 倍 关键 词 :L R MP; 进 电动 机 ; 起 动 P C;A 步 软

中图分类号 : M3 36 T 8 .

Байду номын сангаас

文献标识码 : A

文 章 编 号 :04— 0 8 20 )9— 0 5— 2 10 7 1 (0 6 0 0 2 0

O Y NGS n—ti, H U Qn , U U A a a Z O i O  ̄NGX i ( . n nIstt o E gneig X a g n4 0 C ia 1 Hu a ntue f n ier , int 1 4, hn ; i n a 1 1 2 S a g a Daj U i ri ,h n h i 0 2 0 C ia3 E s C iaJ oo gU i r t, ac a g 3 0 3 C ia . h nh i i i nv sy S ag a 2 0 4 , hn ;. at hn i t nv sy N nh n 0 1 , hn ) n e t a n ei 3

A bsr c Th u c in t e fa u e n h ppy m eh d t a t: e f n to s,h e t r sa d t e a l t o s

基于plc技术的步进电动机控制系统及其智能保护

2 0 o O “s , 最高频率的周期为 整脉冲周期的增量值 : 周期 的增量 值=【 E

= us / 周期 式中的E TC 、 I 和 Q分别是该段最 高 频率 的周期 、 初始 时的周期和 脉冲数 由上面的计 算过程式可 知 , 对于 给定 了初始 频率 、 运 行频率 以及行程 。 可 以 根公式计算出频率上升的斜率 , 基于此原则, 可以在子程序中设定外部给定的 三个变量: 初始频率、 运行频率, 脉冲数, 计算出各段运行脉冲数。 根据此原理进 行 对程序 的设 计 。

通过脉冲输出指令P L s 启动脉冲的输出。 如果采用 . 1 作为高速脉冲串输出, 对应的特殊寄存器分别是 s Mw7 8 和s MD8 2 。

2 . 3 . 2加减 速运 行的 设计

通过

程序从外都输入脉冲数值 , 并能实现正反转运行 。 初始周期为 ¨s , 则对于第一段包络线来说 , 脉冲发生器调

.

1电动机 简介

步进电动机和一般电动机一样, 分为定子和转子两大部分。 定子有硅钢片 叠成, 装上一定相数的控制绕组, 有环形分配器送来的电脉冲对多相定子绕组 轮流进行励磁t 转子用硅钢片叠成或用软磁材料做成凸极结构, 步进电动机的 位移量与输入脉冲数严格成比例。 其转速与脉冲频率和步距角有关。 [ 1 陟 进电 动机是受其输入信号而动作的, 脉冲发生器所产生的电脉冲信号。 通过环形分 配器按一定的顺序加到电动机的各相绕组上。 为使电动机能够输出足够的功 率, 经环形分配器所产生的信号还焉进行功率放大 。 2 . 1 . 2步进电动机的选择 在选择步进电动机时主要考虑的是步进电动机的类型选择 , 根据系统要

求, 确定步进 电 动机的电压值、 电 流值以及有无定位转矩和使用螺栓机构的定 位装置 , 从而就可以确定步进电动机的相数和拍数。 臼 l

PLC控制步进电机的系统设计(毕业设计)

摘要本文主要阐述了三相三拍步进电动机结构和步进电机原理,以及对步进电机的调速和正反转的研究。

采用PLC基本逻辑指令和常用指令的方法对步进电机调速很正反转控制。

步进电机是一种将脉冲信号转换成直线位移或角位移的执行元件。

步进电机的输出位移量与输入脉冲个数成正比,其速度与单位时间内输入的脉冲数(即脉冲频率)成正比,其转向与脉冲分配到步进电机的各相绕组的相序有关。

所以只要控制指令脉冲的数量、频率及电机绕组通电的相序,便可控制步进电机的输出位移量、速度和方向。

步进电机具有较好的控制性能,其启动、停车、反转及其它任何运行方式的改变都可在少数脉冲内完成,且可获得较高的控制精度,因而得到了广泛的应用。

SummaryThis paper describes the structure of three-phase three-beat stepper motors and stepper motor principle,and the stepper motor speed control and reversing research. Using PLC basic logic instructions and common method of instruction is reversing the stepper motor speed control.Stepper motor is a pulse signal into a linear displacement or angular displacement of the actuator.The output of the stepper motor displacement is proportional to the number of input pulses,the speed and unit time input pulses (ie pulse frequency)is proportional to its steering and pulse distribution phase stepper motor winding phase sequence of the.So long as the control command pulse number, frequency and phase sequence of the motor windings are energized,the output can be controlled stepper motor displacement, velocity and direction.Stepper motor has good control performance, and its start,stop,reverse and other changes in the way of any operation can be completed within a few pulses, and the availability of high control accuracy,and have been widely used。

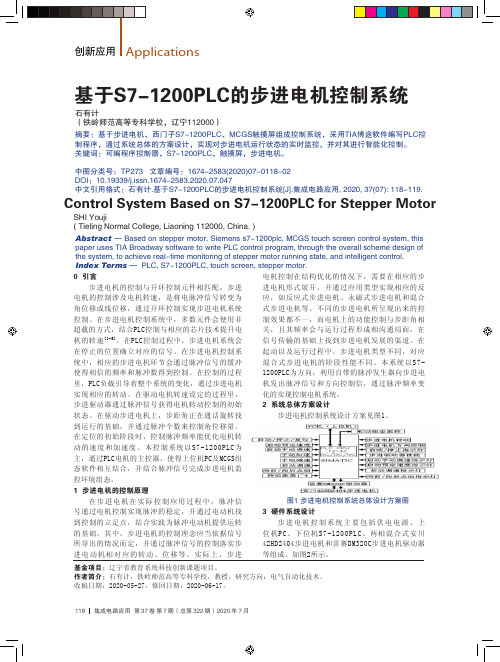

基于S7-1200PLC的步进电机控制系统

图1 步进电机控制系统总体设计方案图

3 硬件系统设计

步进电机控制系统主要包括供电电源、上

位机PC、下位机S7-1200PLC、两相混合式安川

42HD2404步进电机和雷赛DM320C步进电机驱动器

等组成。

如图2所示。

石有计,铁岭师范高等专科学校,教授,研究方向:电气自动化技术。

在编写PLC程序时,I/O接口会根据接线情况自动分配信号,对应的信号得以分配后。

信号控制会以输入输出口为主,将I/O接口作为主导。

输入变量如下:步进电机起动I0.0、步进电机停止I0.1、步进电机复位I0.2、步进电机向后点动I0.3、启动调速I0.4、启动预订速度I0.5、启动手动调速I0.6、手动加速I0.7、手动减速I1.0、转动距离1(3200)I1.1、转动距离2(32000)I1.3、转动距离3(64000)I1.3、转动距离4(96000)I1.4、步进电机向前点动I1.5。

输出变量如下:步进电机转动Q0.0、步进电机方向控制Q0.1、步进电机启动指示

4.2 PLC程序设计

本文采用S7-1200PLC作为主控器,结合硬件设计情况,对步进电机控制系统进行设计,并通过系6 结语

本文采用西门子S7-1200PLC,使用博途V15编程软件,进行步进电机控制系统设备组态及编程,有效实现步进电机控制要求。

实验结果表明,该系统动态特性好、精度高,达到了步进电机运行状态可视化和控制智能化的目的。

该系统具备控制过程的参考价值,对于高效率、小步距、低振动和低噪

图2 硬件接线设计图

表1 细分数和电流选择

图3 触摸屏运行界面。

毕业设计(论文)-基于PLC控制的多段调速系统实现

摘要随着工业控制要求的发展,对电机速度的控制越来越高。

传统的模拟信号控制方式存在抗干扰能力差、对设备要求复杂、控制精度不高等问题,难以适应日益复杂的工业环境。

本文主要介绍了多段调速系统的结构,并完成了以PLC为控制器,以增量式光电编码器为速度采集的闭环PID控制系统,通过RS-485对变频器的控制实现了三相异步电机的多段调速。

关键字:PLC;RS-485;多段调速;光电编码器AbstractWith the requirements of the development of industrial control, the speed of motor control is more and more strict. The traditional analog signal control mode has poor capacity of resisting disturbance, the requirement of complex equipment, the control precision low and some other problems, it is difficult to adapt to the increasingly complex industrial environment. In this article, mainly introduces the structure of various speed system, and completed the closed loop PID control system through the PLC as controller and incremental photoelectric encoder for speed acquisition, achieve the multistage speed control three-phase asynchronous motor through Frequency converter based on RS-485.Key words: PLC; RS-485; multistage speed; encoder目录第一章概述 (4)1.1 课题研究的背景及意义 (4)1.2 课题研究现状 (5)1.3 本课题研究的主要内容 (6)第二章系统分析 (7)2.1 PLC基本知识 (7)2.1.1 PLC的基本功能 (8)2.1.2 PLC的特点 (9)2.1.3 PLC的展望 (11)2.2 变频器基本知识 (12)2.2.1 变频器的应用 (12)2.2.2 变频器的分类 (13)2.2.3 变频器控制的展望 (14)2.3 光电编码器 (15)2.3.1 增量式编码器 (15)2.3.2 绝对式编码器 (16)第三章系统设计 (19)3.1 总体方案 (19)3.2 硬件设计 (19)3.2.1 变频器的连接 (20)3.2.2 光电编码器的配置 (20)3.2.3 PLC输入输出口分配 (21)3.3 软件设计 (21)3.3.1 变频器的参数设置 (22)3.3.2 PLC的设计 (23)第四章结论 (28)结束语 (29)致谢 (30)参考文献 (31)第一章概述1.1 课题研究的背景及意义随着计算机技术、电子技术的不断进步,PLC(可编程逻辑控制器)技术、变频(变频器)调速技术的发展极为迅速,已渗透到各个领域,以它们为主导的现代生产技术正以史无前例的速度迅猛发展。

电机传动实验-PLC步进电动机控制实验

PLC步进电动机控制实验一、步进电机与步进电机驱动器的接线图步进电机驱动器与PLC连接,SH-2H042Ma步进电机驱动器的输入信号为CP+、CP-和DIR+、DIR-,其连接方式有三种:①共阳极方式:把CP+和DIR+接在一起作为共阳端OPTO(接外部系统的+5V),脉冲信号接入CP-端,方向信号接入DIR-端;②共阴极方式:把CP-和DIR-接在一起作为共阴端(接外部系统的GND),脉冲信号接入CP+端,方向信号接入DIR+端;③差动方式:直接连接。

二、PLC接线图PLC接线图(带驱动器)PLC 接线图(不带驱动器,输出电源电压应与步进电动机额定电压匹配) SB1为启动按钮,SB2为停止按钮,SB3为加速按钮,SB4为减速按钮。

三、按带驱动器的PLC 接线图的方式编写PLC 程序四、附录:采用西门子S7-300PLC 控制三相步进电机的过程例子电路说明:输出: A 相加电压:Q0.0B 相加电压:Q0.1C 相加电压:Q0.2 启动指示灯:Q0.3三相单三拍运行方式:Q0.4三相双三拍运行方式:Q0.5 三相单六拍运行方式:Q0.6 输出脉冲显示灯: Q0.7三相单三拍运行方式三相双三拍运行方式三相单六拍运行方式编程方法:1.使用定时器指令实现各种时序脉冲的要求:使用定器产生不同工作方式下的工作脉冲,然后按照控制开关状态输出到各相对应的输出点控制步进电机。

M0.0作为总控制状态位,控制脉冲发生指令是否启动。

一旦启动,采用T0、T1、T2以及它们的组合可以得到三相单三拍和三相双三拍的两种工作方式下,各相的脉冲信号。

如T0的状态为三相单三拍工作状态下A相的脉冲。

同理可使用类似程序得到三相单六拍时各相所需的脉冲信号。

2.使用移位指令实现各相所需的脉冲信号。

例如在MW10中进行移位,每次移位的时间为1秒钟。

如图为三相单六拍正向时序流程图,三相单三拍可利用相同的流程图,从M11.1开始移位,每次移两位,而三相双三拍从M11.2开始,每次移两位。

基于PLC的步进电机调速和正反转控制系统

高 的力 矩转 动惯 量 比 ,步 进频 率较 高 ,频 率 响应快 ,不 通 电时 可 以 时始 终有 一相 通 电 ,可 以使 工作 稳定 ,不 易失 步 。其步 距 角和单 三

自由转 动 、结构简 单 、寿命 长 的特点 。

拍相 同 ,步距 角 系数c=1。

反 应式 步进 电动机 的工作 原理 从 图1a中可 以看 出 ,在 定子 上有

运 动 主 要完 成 切 削任 务 ,其 动 力约 占整 台机 床 动 力 的70~80% 。

齿 距 角 :转 子上 齿 距在 空 间 的角 度 。如转 子 上 有N个 齿 ,齿 距

基本是 步 进 电动机 和伺 服 电机 对主轴 的 正 、反转 和停 止 控制拖 动 , 角 0=360 Ⅳ。

商 业 科 技

基于PLC的步进 电机调速和正 反 转 控 制 系 统

_ 赵俊生 江苏财经职业技术学院

『摘 要 ]本文 阐述 三 相 步进 电动 机 结构 与 步进 过程 原理 ,以

及 对 步进 电动 机 的调 速和 正 反转 研 究 ,采 用PLC基本 逻 辑指 令和 常

用指令 的 方 法对步 进 电动机 的调 速 和正 反 转控 制 ,经过 对步进 电机

动速 度和 轨迹 ,对 被控 制 的对 象进 行 自动操 作 的一种 技术 。从 数 控

拍 数 :电动 机定 子绕 组 每改 变一 次通 电方式 称 为一 拍。

机 床 最终 要完 成 的任务 看 ,主 要有 主轴 运动 。 和普通 车 床一 样 。主

步 距 角 :转 子经 过一 拍 转过 的空 间角 度 用符号 a表 示。

械 角位移 ,并 由传 动丝 杠带 动 工作 台移 动 。由 于该 系统 中 为位 置 和 所 需 的拍 数为 工作 拍数 。 对A、B、C三相 轮流 通 电一次 称 为一个 通

毕业设计20PLC控制三相步进电动机

1任务分析1.1分析控制对象三相步进电动机是一种将电脉冲信号转换成直线位移或角位移的执行元件。

步进电机的输出位移量与输入脉冲个数成正比,其转速与单位时间内输入的脉冲数(脉冲频率)成正比,其转向与脉冲分配到步进电机的各相绕组的相序有关。

所以只要控制指令脉冲的数量、频率及电机绕组通电相序,便可控制步进电机的输出位移量、速度和转向。

步进电机具有较好的控制性能,其启动、停车、反转及其它任何运行方式改变,都在少数脉冲内完成,且可获得较高的控制精度,因而得到了广泛的应用。

1.2三相步进电机的控制要求三相的控制要求如下:○1能对三相步进电动机的转速进行控制;○2可实现对三相步进电动机的正反转控制;○3能对三相步进电动机的步数进行控制;2方案设计在步进电动机控制系统中,步进电动机作为一种控制用的特种电机,利用其没有积累误差的特点,广泛应用于各种控制中,其控制主要有开环、半闭环、闭环控制。

方案一:开环控制系统图2.1 开环步进电动机控制系统框图开环控制系统没有使用位置、速度检测装置及反馈装置,因此具有结构简单、使用方便、可靠性高、制造成本低等优点。

另外,步进电动机受控于脉冲量,它比直流电机或交流电机组成的开环精度高,适用于精度要求不太高的机电一体化伺服传动系统。

方案二:半闭环控制系统图2.2 半闭环步进电动机控制系统框图半闭环控制系统调试比较方便,并且具有很好的稳定性,不过精度不太高,较少使用。

方案三:闭环控制系统图2.3 闭环步进电动机控制系统框图闭环控制系统定位精度高,但调试和维修都较困难,系统复杂,成本高。

综合三种方案,根据步进电动机的特点,从制造成本与系统结构复杂程度考虑,本设计采用方案一,在开环控制系统中,用PLC控制三相步进电动机。

3 步进电动机的选择现在比较常用的步进电机包括反应式步进电动机,永磁性步进电动机,混合式步进电动机和单相式步进电动机。

永磁式步进电动机一般为两相,转矩和体积较小,步进角一般为7.5度或15度;反应式步进电动机一般为三相,可实现大转矩输出,步进角一般为1.5度,但噪声和振动都很大。

基于S7-200PLC步进电机调速控制—步进驱动控制系统设计论文

摘要步进电动机具有快速起停、精确步进和定位等特点,所以常用作工业过程控制及仪器仪表,使用PLC可编程控制器实现步进电动机驱动,可使步进电动机的抗干扰能力强,可靠性高,同时,由于实现了模块化结构,是系统结构十分灵活,而且编程语言简短易学,便于掌握,可以进行在线修改,柔性好,体积小,维修方便。

本设计是利用PLC做进电动机的控制核心,用按钮开关的通断来实现对步进电机正,反转控制,而且正,反转切换无须经过停车步骤。

其次可以通过对按钮的控制来实现对高,低速度的控制。

充分发挥PLC的功能,最大限度地满足被控对象的控制要求,是设计PLC 控制系统的首要前提,这也是设计最重要的一条原则。

本设计更加便于实现对步进电机的制动化控制。

其主要内容如下:1了解PLC控制步进电机的工作原理2掌握PLC的硬件构成,完成硬件选型3设计PLC的控制系统4用STEP 7完成PLC的编程关键词:步进电机;PLC控制;电机正反转;高低速控制AbstractStepper motor has a quick starts and stops, precision stepping and positioning features, commonly used for industrial process control and instrumentation, PLC programmable controller stepper motor drive can stepper motor anti-interference ability, high reliability, at the same time, due to the modular structure, the system structure is very flexible, and programming languages brief to learn, easy to master, can be modified online, good flexibility, small size, easy maintenance.This design is the use of PLC built into the core of the motor control button to switch on and off to the stepper motor is the reverse control, and positive, reverse switch without having to go through the parking step. Followed by the button control to achieve the high and low speed control. Give full play to the functions of PLC as possible to meet the control requirements of the controlled object is the most important prerequisite for the design PLC control system, which is designed to the most important principle. This design is easier to achieve braking control of the stepper motor. Its main contents are as follows:An understanding of PLC control the working principle of the stepper motor2 grasp the PLC hardware structure, the completion hardware selection3 Design of PLC control system4 complete PLC programming with STEP 7Key words: Stepper motor; PLC control; motor reversing; high and low speed control目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 PLC步进驱动控制系统研究和意义 (1)1.2 国内外PLC的发展 (1)1.3 国内外步进电机的发展概况 (2)1.4 PLC步进驱动控制系统主要研究工作 (3)2 步进电机及PLC简介 (4)2.1 步进电机简介 (4)2.1.1步进电机的分类 (4)2.1.2步进电机的基本参数 (4)2.1.3步进电机的特点 (5)2.2 步进电机在工业中的应用 (5)2.3 PLC的特点 (6)2.4 PLC技术在步进电机控制中的应用 (6)3 PLC控制步进电机工作方式的选择 (8)3.1 常见的步进电机的工作方式 (8)3.2 步进电机控制原理 (8)3.2.1控制步进电机换向顺序 (8)3.2.2控制步进电机的转向 (8)3.2.3控制步进电机的速度 (8)3.3 PLC控制步进电机的方法 (9)3.4 PLC控制步进电机的设计思路 (10)4 S7-200PLC控制步进电机硬件设计 (12)4.1 S7-200PLC的介绍 (12)4.1.1硬件系统 (12)4.1.2软元件 (13)4.2 步进电机的选择 (14)4.3 步进电机驱动电路设计 (15)4.3.1驱动器的选择 (15)4.3.2步进电机驱动电路 (16)4.3.3驱动电路接口 (16)4.3.4电气原理图 (17)4.4 PLC驱动步进电机 (17)5 S7-200PLC控制步进电机软件设计 (19)5.1 STEP7-MICRO/WIN32概述 (19)5.1.1基本功能 (19)5.1.2运动控制 (19)5.1.3创建调制解调模块程序 (19)5.2 程序的编写 (21)5.3 梯形图程序设计 (22)5.3.1CPU的选择 (22)5.3.2输入输出编址 (22)5.3.3状态真值表 (22)5.4 梯形图程序 (23)6 总结 (30)6.1 全文总结 (30)6.2 不足之处及展望 (30)致谢 (31)参考文献 (32)1绪论1.1 PLC步进驱动控制系统研究和意义基于步进电动机良好的控制和准确定位特性,被广泛应用在精确定位方面,诸如数控机床、喷绘机、工业控制系统、自动控制计算装置、自动记录仪表等自动控制领域。

三相六拍步进电机PLC梯形图控制程序设计与调试

现代控制技术及PLC控制课程设计姓名学号班级机电专业机械电子工程院别机械工程学院指导教师2013年7月5日内容摘要步进电动机具有快速起停、精确步进和定位等特点,所以常用作工业过程控制及仪器仪表的控制元件。

目前,比较典型的控制方法是用单片机产生脉冲序列来控制步进电机。

但采用单片机控制, 不仅要设计复杂的控制程序和I /O 接口电路, 实现比较麻烦, 而且对工业现场的恶劣环境适应性差, 可靠性不高。

使用PLC可编程控制器实现三相六拍步进电动机驱动,可使步进电动机东芝的抗干扰能力强,可靠性高,同时,由于实现了模块化结构,是系统结构十分灵活,而且编程语言简短易学,便于掌握,可以进行在线修改,柔性好,体积小,维修方便。

本设计是利用PLC做三相六拍步进电动机的控制核心,用按钮开关的通断来实现对步进电机正,反转控制,而且正,反转切换无须经过停车步骤。

其次可以通过对按钮的控制来实现对高,低速度的控制。

充分发挥PLC的功能,最大限度地满足被控对象的控制要求,是设计PLC控制系统的首要前提,这也是设计最重要的一条原则。

本设计更加便于实现对步进电机的制动化控制。

目录1引言 (1)2系统总体方案设计 (2)2.1系统硬件配置及组成原理 (2)2.2 方案原理分析 (3)2.3 可行性研究 (3)2.4 设计思想 (3)3 控制系统设计 (4)3.1 控制程序图及软件模块 (4)3.2 梯形图程序设计与梯形图 (5)3.3 三相六拍步进电机控制语句表 (9)3.4 PLC接线图与主电路图 (10)4 心得体会 (11)5 参考文献 (12)引言课题内容用PLC控制三相六拍电动机,控制要求如下:1.三相步进电动机有三个绕组:A,B,C,正转通电顺序为:A→AB→B→BC→C→CA→A反转通电顺序为:A→CA→C→BC→B→AB→A2.要求能实现正,反转控制,而且正,反转切换无须经过停车步骤。

3.就有两种转速:1号开关合上,则转过一个步距角需0.5秒。

基于PLC的X-Y轴位移控制系统设计 3

2013 届毕业生毕业设计基于PLC的Z轴位移控制系统设计姓名:班级:10电气1班指导老师:边疆摘要随着电子信息产业的迅速发展,SMT技术已经成为电子组装技术中不可或缺的一部分。

SMT技术是指将表面贴装的电子组件,直接焊接于印刷电路底版的表面上,与传统插装工艺不同,SMT工艺的元件及焊点均在同一表面上。

并具有微型化、大规模化、自动化的优点。

当今绝大部分现代工业中的电器,电子产品都离不开SMT 技术的应用。

本设计是采用S7—200控制三相六拍的反应式步进电机,通过软件设计移位脉冲频率来控制步进电机的匀速前进。

移位寄存器指令MW0的低八位按照三相六拍的步进顺序进行赋值来控制步进动机的转动。

关键词贴片机、位移、S7-200PLC、步进电机目录第1章绪论 (1)1.1 设计背景 (1)1.2 系统设计的任务 (2)第2章 Z轴位移控制系统工作原理 .................................. V2.1 PLC控制步进电机 ................................................................................... V I2.2 步进电机简介 (5)2.3 PLC的发展概述 (6)第3章Z轴位移控制系统总体设计 (9)3.1步进电机的控制方式 (9)3.2 驱动电路 (9)3.3 PLC驱动步进电机 (10)第4章控制系统硬件设计 (11)4.1 西门子S7-200控制45BF00三相步进电动机 (11)4.2 S7—200的介绍 (12)4.3 步进电机的选择 (13)4.4 驱动器的选择 (14)4.5丝杆的选择 (15)4.6硬件配置 (15)第5章控制系统的软件设计 (16)5.1 STEP7概述 (16)5.2梯形图设计 (17)5.3程序设计说明 (18)结论 (19)参考文献 (20)致谢 (21)附录 (22)第1章绪论1.1 设计背景随着电子信息产业的迅速发展,SMT技术已经成为电子组装技术中不可或缺的一部分。

基于PLC的步进电机控制系统

第2 3卷 第 5期( 第 14期1 总 0

机 械 管 理 开 发

M ECHANI CAI M ANAGEM E T AND DEVEL ) ENT (PM

2o 0 8年 l 0月

O t2 o c .0 8

V 1 3 N . (U o14 o. o S M N .0 2 5 J

基 于P C L 的步 进 电机控源自制 系统 贺 莹 武 淑 娟 郭 晓 宇 , ,

(, 州 大学 机 械 工 程 与 自动 化 学 院 , 贵 州 1贵 贵阳 5 0 0 ;2天 津 工 业 大 学 机 械 电 子学 院 .天 津 503 . 306) 0 10

【 摘

要 】 采 用P C L @控 制 步进 电机 , 控 制 电路 简 单 、 合 方便 。可 以使 系统 简化 , 作 可 靠, 且 可 以 获得 较 高 的 其 组 工 而

控 制精 度 。

【 键 词 】 步 进 电机 ;I 控 制 系统 关 P C; 【 中图 分 类 号 】 T 0 . M3 1 【 2 文献 标 识 码 】 A

【 章 编 号 】 10— 7 X(0 80 — 0 2 0 文 0 3 7 3 2 0 )5 0 7 — 2

Ex rm e t lS se fCo t o i g S e pi o o s d o pe i n a y tm o n r ln t p ng M t r Ba e n PLC

好等 优点 。用 于控制 系统, 以使系统 简化 , 可 工作 可靠, 而且 可 以获 得较 高 的控 制精度 。 P C是为 工业 自动 而 L 化控 制而 专 门设计 的控 制器 , 具有 适应 性 较好 , 通过 修 改控 制 软件 即 可实 现 不 同 的控 制要 求 :编程 直 观 、 简 单、 配置 灵 活 、 扩展 方 便; 系 统更 为 经济 和 稳定 可 靠 使 等优 点 。在此 , P C来控 制步 进 电机 , 组台 方便 、 用 L 其 快捷, 电路 简单l l j 。 1 步 进 电机 的 工作原 理

基于PLC的步进电机运动控制系统设计

机电工程系基于PLC的步进电机运动控制系统设计专业:测控技术与仪器指导教师:xxx姓名: xxx _______________(2011年5月9日)目录一、步进电机工作原理 (1)1。

步进电机简介 (1)2。

步进电机的运转原理及结构 (1)3。

旋转 (1)4。

步进电动机的特征 (2)1)运转需要的三要素:控制器、驱动器、步进电动机 (2)2)运转量与脉冲数的比例关系 (2)3)运转速度与脉冲速度的比例关系 (2)二、西门子S7-200 CPU 224 XP CN (2)三、三相异步电动机DF3A驱动器 (3)1。

产品特点 (3)2。

主要技术参数 (3)四、PLC与步进电机驱动器接口原理图 (5)五、PLC控制实例的流程图及梯形图 (5)1.控制要求 (5)2。

流程图 (5)3.梯形图 (6)六、参考文献 (6)七、控制系统设计总结 (6)基于PLC的步进电机运动控制系统设计一、步进电机工作原理1.步进电机简介步进电机是一种将电脉冲转化为角位移的执行机构。

通俗一点讲:当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;也可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。

使得在速度、位置等控制领域用步进电机来控制变的非常的简单2.步进电机的运转原理及结构电机转子均匀分布着很多小齿,定子齿有三个励磁绕阻,其几何轴线依次分别与转子齿轴线错开。

0、1/3て、2/3て,即A与齿1相对齐,B与齿2向右错开1/3て,C与齿3向右错开2/3て,A’与齿5相对齐,(A'就是A,齿5就是齿1)3.旋转如A相通电,B,C相不通电时,由于磁场作用,齿1与A对齐,(转子不受任何力,以下均同)。

PLC控制步进电动机运行案例

PLC控制步进电动机运行案例PLC(可编程逻辑控制器)是一种用于自动化控制系统的工业电子设备,通过程序控制各种工业设备的运行和逻辑控制。

步进电动机是一种精密控制的电动机,可以根据脉冲信号的输入旋转指定的角度。

本文将介绍如何使用PLC控制步进电动机的运行,并给出一个实际的案例。

1.系统设计:要实现PLC控制步进电动机运行,首先需要设计一个系统,包括PLC 控制器、步进电动机、电源和传感器等。

PLC将通过编程控制步进电动机的旋转方向、速度和位置,从而实现精确的运动控制。

2.PLC编程:在PLC编程软件中,我们首先需要设置输入和输出点,用于连接步进电动机和传感器。

然后编写程序,通过控制输出点发送脉冲信号控制步进电动机的旋转。

例如,我们可以设计一个简单的程序,使步进电动机按照固定的角度旋转,然后停止。

步骤如下:1)设置输入点:连接PLC与步进电动机的控制信号线,用于接收启动和停止信号。

2)设置输出点:连接PLC与步进电动机的脉冲信号线,用于控制步进电动机的旋转方向和速度。

3)编写程序:在PLC编程软件中编写程序,设置脉冲信号的频率和方向,控制步进电动机按照指定的角度旋转。

4)调试程序:在调试模式下测试程序,验证步进电动机是否按照设计的参数正确运行。

3.实际案例:假设我们要控制一个步进电动机旋转180度,然后停止。

以下是一个简单的PLC程序示例:1)设置输入点I0为启动信号,输入点I1为停止信号;2)设置输出点Y0为脉冲信号控制步进电动机的旋转;3)编写程序如下:```LDI0OUTY0DELAY1000OUTY0NOP```4)启动程序后,PLC将检测I0信号,如果为高电平(启动信号),则输出Y0脉冲信号控制步进电动机旋转180度;然后延迟1秒后,停止输出脉冲信号,步进电动机停止旋转。

通过以上案例,我们可以看到如何使用PLC控制步进电动机的运行。

PLC具有灵活的编程功能和稳定的性能,可以实现精确的运动控制和自动化生产。

西门子PLC对步进电动机的控制

M OVD +4 0. 0 VD3 5 0 M OVW M OVW +l 0 VW 3 9 0 . 0 +0 VW 3 1 . l

MOvD +4 0 vD3 3 2 0. 1 M OVW 1 0, 0 VW 31 7 M OVW +1 VW 3 9 . 1

图6 H S 系列驱动器 与 PC L 和步 进电动机 的接线图

在反应式步进 电机控制 中,把单三拍 和双 三拍 工作 方式结 合起来 , 产生 了六拍工作方 式,其通 电顺序 为 A— AB—B— 就 BC— C— C A。各相通 电的 电压波形如图 4 所示。

_]

_ 广]

■

厂]

厂]

厂]

广

图4 三相六拍工 作的 电压波形图 () 其它工作方式 ( 4 和步进 电机本身结构相 关)如二相 四 : 拍、 二相八拍以及四相 四拍和 四相八拍 等, 其工作时电压波形 图 基本类似 ,不再赘述 。

如图 5 所示 :

图 3 开门程序

43 . 自动纠偏子程序 ( 程序流程图如 图4 )

M OVD +4 0. 0 VD3 21

维普资讯

自动化技术 与应用 2 0 0 6年第 2 5卷第 9期

P. I _ C与 D S O

PL an C d DCS

中断子程序I NT 0

LD S 0. M 0

=

参考文献 :

统 中, 步进 电动机运行效果 良好 , 电动机是完全按照 图七运动曲

线运行的, 电机运行平稳 , 无躁声 , 得到了令人满意的控制结果 。 ( 上接第 2 7页) 程序流程图如图 3 所示 :

作 者 简介 :吴国 中 ( 4 一 ) 197 ,男,安 徽枞 F x,讲 师 ,研 m, . 究 方 向 :计 算机 控 制 技 术 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 概述 (1)1.1 PLC控制步进电机研究的意义 (1)2 基于PLC的步进电机控制系统设计 (9)2.1 系统的组成及功能 (9)2.2 步进电机特性 (9)2.3 PLC介绍 (12)2.4 步进电机控制系统程序设计 (13)3 磁头定位 (20)3.1 硬盘工作原理 (20)3.2 磁头及定位系统 (23)4 难题及解决过程 (24)5 结论 (25)结束语 (28)致谢 (29)参考文献 (30)附录A (31)1 概述1.1 PLC控制步进电机研究的意义基于步进电动机良好的控制和准确定位特性,被广泛应用在精确定位方面,诸如数控机床、绘图机、扎钢机、自动控制计算装置、自动记录仪表等自动控制领域。

PLC作为简单化了的计算机,功能完备、灵活、通用、控制系统简单易懂,价格便宜,可现场修改程序,体积小、硬件维护方便,价格便宜等优点,在全世界广泛应用,为生产生活带来巨大效益方便。

因此,通过研究用PLC来控制步进电动机的,既可实现精确定位控制,又能降低控制成本,还有利于维护。

以往的步进电动机需要靠驱动器来控制,随着技术的不断发展完善,PLC具有了通过自身输出脉冲直接步进电动机的功能,这样就有利于步进电动机的精确控制。

本课题《基于PLC的步进电机磁头定位系统设计》就是利用PLC控制步进电机在硬盘工作时磁头定位的研究。

1.2 国内外关于步进电机和PLC的应用状况1.2.1 步进电机方面步进电机是一种将电脉冲转化为角位移的执行元件。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。

通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

虽然步进电机已被广泛地应用,但步进电机并不能像普通的直流电机、交流电机在常规下使用。

它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。

控制涉及到机械、电机、电子及计算机等许多专业知识。

目前,国内生产步进电机的厂家的确不少,但具有专业技术人员,能够自行开发,研制的厂家却非常少,大部分的厂家只有一、二十人,连最基本的设备都没有。

仅仅处于一种盲目的仿制阶段。

这就给用户在产品选型、使用中造成许多麻烦。

签于上述情况,选用步进电机时应该十分注意以下一些指标。

(1)步进电机的静态指标术语相数:产生不同对极N、S磁场的激磁线圈对数。

常用m表示。

拍数:完成一个磁场周期性变化所需脉冲数或导电状态用n表示,或指电机转过一个齿距角所需脉冲数,以四相电机为例,有四相四拍运行方式即AB-BC-CD-DA-AB,或A-B-C-D-A;四相八拍运行方式即 A-AB-B-BC-C-CD-D-DA-A。

步距角:对应一个脉冲信号,电机转子转过的角位移用θ表示。

θ=360度(转子齿数J*运行拍数),以常规二、四相,转子齿为50齿电机为例。

四拍运行时步距角为θ=360度/(50*4)=1.8度(俗称整步),八拍运行时步距角为θ=360度/(50*8)=0.9度(俗称半步)。

定位转矩:电机在不通电状态下,电机转子自身的锁定力矩(由磁场齿形的谐波以及机械误差造成的)。

静转矩:电机在额定静态电作用下,电机不作旋转运动时,电机转轴的锁定力矩。

此力矩是衡量电机体积(几何尺寸)的标准,与驱动电压及驱动电源等无关。

虽然静转矩与电磁激磁安匝数成正比,与定齿转子间的气隙有关,但过分采用减小气隙,增加激磁安匝来提高静力矩是不可取的,这样会造成电机的发热及机械噪音。

(2)步进电机动态指标及术语步距角精度:步进电机每转过一个步距角的实际值与理论值的误差。

用百分比表示,即(误差/步距角)*100%。

不同运行拍数其值不同,四拍运行时应在5%之内,八拍运行时应在15%以内。

失步:电机运转时运转的步数,不等于理论上的步数,称之为失步。

失调角:转子齿轴线偏移定子齿轴线的角度,电机运转必存在失调角,由失调角产生的误差,采用细分驱动是不能解决的。

最大空载起动频率:电机在某种驱动形式、电压及额定电流下,在不加负载的情况下,能够直接起动的最大频率。

最大空载的运行频率:电机在某种驱动形式,电压及额定电流下,电机不带负载的最高转速频率。

运行矩频特性:电机在某种测试条件下测得运行中输出力矩与频率关系的曲线称为运行矩频特性,这是电机诸多动态曲线中最重要的,也是电机选择的根本依据。

电机一旦选定,电机的静力矩确定,而动态力矩却不然,电机的动态力矩取决于电机运行时的平均电流(而非静态电流),平均电流越大,电机输出力矩越大,即电机的频率特性越硬。

电机的共振点:步进电机均有固定的共振区域,二、四相感应子式的共振区一般在180-250pps之间(步距角1.8度)或在400pps左右(步距角为0.9度),电机驱动电压越高,电机电流越大,负载越轻,电机体积越小,则共振区向上偏移,反之亦然,为使电机输出电矩大,不失步和整个系统的噪音降低,一般工作点均应偏移共振区较多。

现在比较常用的步进电机包括反应式步进电机(VR)、永磁式步进电机(PM)、混合式步进电机(HB)和单相式步进电机等。

永磁式步进电机一般为两相,转矩和体积较小,步进角一般为7.5度或15度。

反应式步进电机一般为三相,可实现大转矩输出,步进角一般为1.5度,但噪声和振动都很大。

反应式步进电机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。

混合式步进电机是指混合了永磁式和反应式的优点。

它又分为两相和五相,两相步进角一般为1.8度,而五相步进角一般为 0.72度。

这种步进电机的应用最为广泛。

步进电动机最大的生产国是日本,如日本伺服公司、东方公司、SANYO DENKI和MINEBEA及NPM公司等,特别是日本东方公司,无论是电动机性能和外观质量,还是生产手段,都堪称是世界上最好的。

现在日本步进电动机年产量(含国外独资公司)近2亿台。

当前最有发展前景的当属混合式步进电动机,而混合式电动机又向以下四个方向发展。

趋势一,是继续沿着小型化的方向发展。

随着电动机本身应用领域的拓宽以及各类整机的不断小型化,要求与之配套的电动机也必须越来越小,在57、42机座号的电动机应用了多年后,现在其机座号向39、35、30、25方向向下延伸。

瑞士ESCAP 公司最近还研制出外径仅10mm的步进电动机。

趋势二,是改圆形电动机为方形电动机。

由于电动机采用方型结构,使得转子有可能设计得比圆形大,因而其力矩体积比将大为提高。

同样机座号的电动机,方形的力矩比圆形的将提高30%~40%。

趋势三,对电动机进行综合设计。

即把转子位置传感器,减速齿轮等和电动机本体综合设计在一起,这样使其能方便地组成一个闭环系统,因而具有更加优越的控制性能。

趋势四,向五相和三相电动机方向发展。

目前广泛应用的二相和四相电动机,其振动和噪声较大,而五相和三相电动机具有优势性。

而就这两种电动机而言,五相电动机的驱动电路比三相电动机精密且复杂,因此三相电动机系统的价格比要比五相电动机更低一些。

为了得到更高精度的控制,出现了脉冲细分控制,这种控制方式可以消除电机失步和共振,满足更高精度要求的控制。

其实步进电机控制中已蕴含了细分的机理。

如三相步进电机按A→B→C……的顺序轮流通电,步进电机为整步工作。

而按A→AC→C →CB→B→BA→A……的顺序通电,则为半步工作。

以A→B为例,若将各相电流看作是向量,则从整步到半步的变换,就是在IA与IB之间插入过渡向量IAB,因为电流向量的合成方向决定了步进电机合成磁势的方向,而合成磁势的转动角度本身就是步进电机的步进角度。

显然,IAB的插入改变了合成磁势的转动大小,使得步进电机的步进角度由θb变为0.5θb,从而也就实现了2步细分。

由此可见,步进电机的细分原理就是通过等角度有规律的插入电流合成向量,从而减小合成磁势转动角度,达到步进电机细分控制的目的。

1.2.2 PLC方面(1) PLC的国内外状况世界上公认的第一台PLC是1969年美国数字设备公司(DEC)研制的。

限于当时的元器件条件及计算机发展水平,早期的PLC主要由分立元件和中小规模集成电路组成,可以完成简单的逻辑控制及定时、计数功能。

20世纪70年代初出现了微处理器,将其引入可编程控制器,使PLC增加了运算、数据传送及处理等功能,完成了真正具有计算机特征的工业控制装置。

为了方便熟悉继电器、接触器系统的工程技术人员使用,可编程控制器采用和继电器电路图类似的梯形图作为主要编程语言,并将参加运算及处理的计算机存储元件都以继电器命名。

此时的PLC为微机技术和继电器常规控制概念相结合的产物。

20世纪70年代中末期,可编程控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。

更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。

20世纪80年代初,可编程控制器在先进工业国家中已获得广泛应用。

这个时期可编程控制器发展的特点是大规模、高速度、高性能、产品系列化。

这个阶段的另一个特点是世界上生产可编程控制器的国家日益增多,产量日益上升。

这标志着可编程控制器已步入成熟阶段。

20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。

从控制规模上来说,这个时期发展了大型机和超小型机;从控制能力上来说,诞生了各种各样的特殊功能单元,用于压力、温度、转速、位移等各式各样的控制场合;从产品的配套能力来说,生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套更加容易。

目前,可编程控制器在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。

我国可编程控制器的引进、应用、研制、生产是伴随着改革开放开始的。

最初是在引进设备中大量使用了可编程控制器。

接下来在各种企业的生产设备及产品中不断扩大了PLC 的应用。

PLC是一种专为工业环境下应用而设计的数字运算操作系统。

它采用可编程序的存储器存储执行逻辑运算、顺序控制、定时计数及算术运算等操作指令,通过数字量、模拟量输入与输出,控制机械运动和生产过程。

可编程控制器,简称PLC(Programmable logic Controller),是指以计算机技术为基础的新型工业控制装置。

在1987年国际电工委员会颁布的PLC标准草案中对PLC做了如下定义:“PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。