倍捻机的工艺设计、产品质量分析和控制

RF310G型倍捻机的分析

图1.2RF310G化纤倍捻机的外形尺寸

RF310G型倍捻机由以下三个部分组成:

1.机头部分

机头主要是由控制装置和动力系统组成,RF310G型倍捻机的动力是由电动机提供的。在控制部分,目前大多国产的倍捻机都采用机械式控制转速及正反转,本文介绍的RF310G型倍捻机采用了变频器技术,通过变频器,可以改变电动机的转速,及正反转,有利于传动平稳,虽然增加了成本,从长远看,还是采用变频器更有利,可以让操作更简单,并节约电力。本机采用的是西门子R40型变频器。

Z1、Z2、Z3、Z5—齿轮Z4、Z6—差微齿轮

2.2.2

1.锭子转速RF310G型倍捻机的锭速是由变频器控制的,操作比较简单,传动精确。需要的锭速直接在控制面板上设置。变频器可以改变电动机的转速,从而改变了锭速。

2.捻度的计算和调节加捻捻度是加捻工序中的一项重要工艺参数,也是衡量加捻丝线半制成品质量的重要指标。捻度的计算公式如下:

随着机电技术的发展, 分化推动了不同学科的相互交叉与渗透,并引发了几乎所有工程领域的技术革命与改造。纵向分化、横向综合已成为当代科学技术发展的重要特点。由于微电子技术的发展及其向纺织机械工业的渗透所形成的机电一体化技术,使纺织机械的技术结构、使用功能、控制方式均发生了巨大变化,使纺织工业由“机械电气化”迈入了以“机电一体化”为特征的发展阶段。

RF310G型倍捻机的包围角在30°以上时,捻丝张力保持恒定。当包围角在30°以下时,随着退解张力的增大,气圈形状变小,气圈张力变大且不稳定,从而引起断头。

3.包围角、气圈张力和退解张力的关系

包围角随着旋转盘导丝口张力的变化而变化,张力升高时,包围角减小;反之,张力减小时,包围角增大。

旋转导丝盘导丝口的张力是退解张力之合,因此,任何一方的张力发生变化包围角都随之变化。

利来倍捻机说明书

利来倍捻机说明书

利来倍捻机是一种用于纺织行业的机械设备,它主要用于将棉花或化纤等原料纺成线或线绳。

以下是利来倍捻机的简要说明。

1. 机器构造:

利来倍捻机主要由机头部分、倍捻机头、机架和控制系统组成。

2. 工作原理:

首先,将原料通过进料机构投放到机头部分。

然后,原料经过清洗和处理后,会经过捻子的旋转运动,与另一股线进行捻合。

捻合完成后的线会通过捻线器和卷线器,被卷绕成线绳。

3. 参数调节:

利来倍捻机可以通过控制系统进行线密度、捻度和纺纱张力的调节,以适应不同的纺纱要求。

4. 维护与保养:

利来倍捻机需要定期进行润滑和清洁工作,以确保设备的正常运行。

此外,还需要定期检查各个部件的磨损情况,及时更换损坏的零件。

5. 安全操作:

在操作利来倍捻机时,需要穿戴好防护设备,遵循相关操作规程,确保人身安全。

同时,禁止将手或其他物体靠近机器运行部件。

以上是利来倍捻机的简要说明书,这些信息可作为使用者的参

考,确保机器的安全运行和高效生产。

具体的使用和维护指南请参考设备制造商提供的详细说明书。

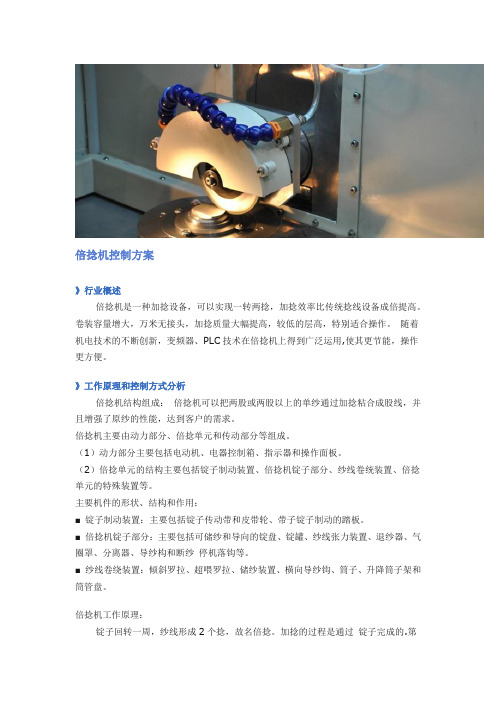

三晶变频器倍捻机控制方案

倍捻机控制方案》行业概述倍捻机是一种加捻设备,可以实现一转两捻,加捻效率比传统捻线设备成倍提高。

卷装容量增大,万米无接头,加捻质量大幅提高,较低的层高,特别适合操作。

随着机电技术的不断创新,变频器、PLC技术在倍捻机上得到广泛运用,使其更节能,操作更方便。

》工作原理和控制方式分析倍捻机结构组成:倍捻机可以把两股或两股以上的单纱通过加捻粘合成股线,并且增强了原纱的性能,达到客户的需求。

倍捻机主要由动力部分、倍捻单元和传动部分等组成。

(1)动力部分主要包括电动机、电器控制箱、指示器和操作面板。

(2)倍捻单元的结构主要包括锭子制动装置、倍捻机锭子部分、纱线卷统装置、倍捻单元的特殊装置等。

主要机件的形状、结构和作用:■锭子制动装置:主要包括锭子传动带和皮带轮、带子锭子制动的踏板。

■倍捻机锭子部分:主要包括可储纱和导向的锭盘、锭罐、纱线张力装置、退纱器、气圈罩、分离器、导纱构和断纱停机落钩等。

■纱线卷绕装置:倾斜罗拉、超喂罗拉、储纱装置、横向导纱钩、筒子、升降筒子架和筒管盘。

倍捻机工作原理:锭子回转一周,纱线形成2个捻,故名倍捻。

加捻的过程是通过锭子完成的.第一个捻在张力弹子和锭盘出口处形成;第二个捻在锭盘出口和导纱钩之间形成。

纱线由于输出机构的牵引,从锭罐中的喂入筒子退出,进入空心锭子的中心孔。

在空心锭子中纱线由张力器控制,也就是说,如上图所示,当龙带带动锭子转动的同时,摩擦滚筒也带动捻丝筒转动,从而使纱线从供丝筒子进入张力管,穿过张力珠,被张力珠的弹性作用所压紧,形成一个握持点,纱线退离空心锭子的中心孔,垂直进入锭盘,接着纱线由锭盘出口经储纱区偏转到达静止导纱钩,并形成气圈,气圈的高度由导纱钩的位置确定,纱线经导纱钩后,再通过小导纱罗拉,到达超微罗拉,最后纱线经过导纱器交叉卷绕在筒子上。

变频器改造原理:倍捻机属于织造前准备工艺的设备,作为一种加捻设备,传统的倍捻机只使用一台电动机作为动力,通过龙带传动机构和齿轮机构分配到各锭子、卷绕轴和横动摆杆。

倍捻机 参考

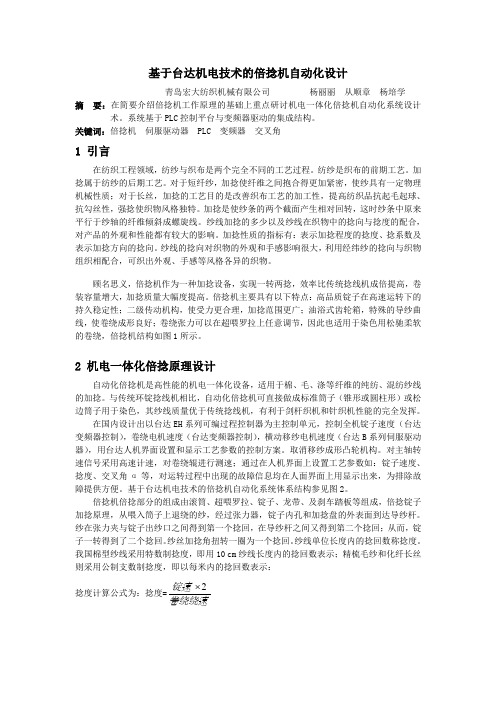

基于台达机电技术的倍捻机自动化设计青岛宏大纺织机械有限公司 杨丽丽 从顺章 杨培学 摘 要:在简要介绍倍捻机工作原理的基础上重点研讨机电一体化倍捻机自动化系统设计术。

系统基于PLC 控制平台与变频器驱动的集成结构。

关键词:倍捻机 伺服驱动器 PLC 变频器 交叉角1 引言在纺织工程领域,纺纱与织布是两个完全不同的工艺过程。

纺纱是织布的前期工艺。

加捻属于纺纱的后期工艺。

对于短纤纱,加捻使纤维之间抱合得更加紧密,使纱具有一定物理机械性质;对于长丝,加捻的工艺目的是改善织布工艺的加工性,提高纺织品抗起毛起球、抗勾丝性,强捻使织物风格独特。

加捻是使纱条的两个截面产生相对回转,这时纱条中原来平行于纱轴的纤维倾斜成螺旋线。

纱线加捻的多少以及纱线在织物中的捻向与捻度的配合,对产品的外观和性能都有较大的影响。

加捻性质的指标有:表示加捻程度的捻度、捻系数及表示加捻方向的捻向。

纱线的捻向对织物的外观和手感影响很大,利用经纬纱的捻向与织物组织相配合,可织出外观、手感等风格各异的织物。

顾名思义,倍捻机作为一种加捻设备,实现一转两捻,效率比传统捻线机成倍提高,卷装容量增大,加捻质量大幅度提高。

倍捻机主要具有以下特点:高品质锭子在高速运转下的持久稳定性;二级传动机构,使受力更合理,加捻范围更广;油浴式齿轮箱,特殊的导纱曲线,使卷绕成形良好;卷绕张力可以在超喂罗拉上任意调节,因此也适用于染色用松驰柔软的卷绕,倍捻机结构如图1所示。

2 机电一体化倍捻原理设计自动化倍捻机是高性能的机电一体化设备,适用于棉、毛、涤等纤维的纯纺、混纺纱线的加捻。

与传统环锭捻线机相比,自动化倍捻机可直接做成标准筒子(锥形或圆柱形)或松边筒子用于染色,其纱线质量优于传统捻线机,有利于剑杆织机和针织机性能的完全发挥。

在国内设计出以台达EH 系列可编过程控制器为主控制单元,控制全机锭子速度(台达变频器控制),卷绕电机速度(台达变频器控制),横动移纱电机速度(台达B 系列伺服驱动器),用台达人机界面设置和显示工艺参数的控制方案。

倍捻机的工艺和原理

倍捻机的工艺和原理

首先,倍捻机的工艺主要包括预备工作、上机、调整、生产、

下机等步骤。

在预备工作中,需要对倍捻机进行检查和清洁,确保

设备处于良好的工作状态。

然后进行上机操作,将纱线穿过倍捻机

的各个部位,准备好进行捻合。

接下来是调整步骤,根据纱线的品

种和规格,对倍捻机进行相应的调整,以确保生产出符合要求的纱线。

生产阶段是倍捻机工艺的核心,纱线在倍捻机上进行捻合,形

成坚固的纱线。

最后是下机操作,将生产好的纱线从倍捻机上取下,进行包装和存放。

其次,倍捻机的原理主要是通过旋转的方式将两股或多股纱线

进行捻合。

在倍捻机内部,通过不同的部件和装置,将纱线进行捻合,形成更加坚固的纱线。

倍捻机的原理是基于捻合的力学原理,

通过旋转和张力的作用,使纱线之间产生捻合,从而形成均匀、坚

固的纱线。

在倍捻机的工艺和原理中,需要注意以下几点,首先是设备的

维护和保养,确保倍捻机处于良好的工作状态;其次是对纱线的选

择和调整,根据不同的纱线品种和规格进行相应的调整;最后是对

倍捻机的操作和监控,确保生产出符合要求的纱线。

总的来说,倍捻机的工艺和原理是纺纱工艺中至关重要的一环,它直接影响着纱线的质量和生产效率。

只有深入了解倍捻机的工艺

和原理,才能更好地进行纺纱生产,提高纱线的质量和产量。

希望

本文对倍捻机的工艺和原理有所帮助,谢谢阅读!。

倍捻机的工艺和原理

倍捻机的工艺和原理

倍捻机是纺纱生产中常用的设备之一,它主要用于对纱线进行

捻合加工,以提高纱线的强度和均匀度。

倍捻机的工艺和原理对于

纺纱生产具有重要意义,下面将对倍捻机的工艺和原理进行详细介绍。

首先,倍捻机的工艺包括预捻、捻合和整经三个主要环节。

在

预捻环节中,纱线经过张力调整装置和预捻装置,进行初步的捻合

加工。

然后,在捻合环节中,纱线经过捻合装置进行捻合加工,形

成最终的捻合纱线。

最后,在整经环节中,纱线经过整经装置,进

行最终的整经加工,使纱线更加均匀、平整。

整个工艺流程中,各

个环节相互配合,共同完成对纱线的捻合加工,确保纱线的质量和

性能。

其次,倍捻机的原理主要包括张力调整、捻合和整经三个方面。

在张力调整方面,倍捻机通过张力调整装置对纱线的张力进行调整,保证纱线在捻合过程中的稳定性和均匀性。

在捻合方面,倍捻机通

过捻合装置对纱线进行捻合加工,形成所需的捻度和捻向,提高纱

线的强度和均匀度。

在整经方面,倍捻机通过整经装置对纱线进行

整经加工,使纱线更加均匀、平整,提高纱线的品质和外观。

总之,倍捻机的工艺和原理是纺纱生产中至关重要的环节,它直接影响着纱线的质量和性能。

通过对倍捻机工艺和原理的深入了解,可以更好地掌握倍捻机的操作技巧,提高纱线的生产效率和质量,为纺纱生产的稳定进行提供有力保障。

倍捻机的工艺和原理的研究和应用,对于纺纱行业的发展具有重要的意义,值得进一步深入探讨和研究。

倍捻股线质量原因分析及解决措施

倍捻股线质量原因分析及解决措施

向 斌

(新疆泰昌实业有限责任公司尉犁棉纺分公司)

我公司生产股线多年以来,用户反馈过质量 主要问题有多股纱、强、弱捻纱问题,对此我公司 专门成立质量调查组,对以上问题调查攻关,通过 调查攻关这些问题已得到有效控制。可以说我们 在此方面已积累一定的经验,现对倍捻股线质量 原因分析及措施作如下简介,以共同行参考。

1 J

人。 2.2弱捻纱 2.2.1设备 解决倍捻机由于单锭故障而产生无捻或弱捻 问题,最好的办法就是保证探纱杆要完好,而且探 ‘纱杆上必须要有捕纱器; 2.2.2操作 生头必须挂尾纱器,并留有足够的尾纱;严格 执行操作法。 2.3强捻纱 锭子刹车装置必须保证完好;严格执行操作

法。 2。4断头

减少断头,就是减少质量最大的隐患。 结吉{五 缅术肩 (1)加强设备管理,做好轮班对设备关键部位

吹人张力器中,直接挂上导纱钩及偏转罗拉接头。 (6)纱线未挂在挂纱器上紧飘人邻锭。措施: 接单锭断头时直接找出纱头,严禁提前找出纱头 挂上尾纱器。 (7)生头未挂尾纱器或未按要求挂尾纱器。 措施:必须挂于尾纱的第四格。 (8)发现有可疑单锭。措施:必须取下筒子交 于管理人员并做捻度试验。

1.3

强捻纱产生原因及解决措施 (1)锭子刹车失灵或不灵。措施:对刹车失灵

1

1.1

股纱筒全部将纱尾抹在筒子表面上。 (9)单纱本身就是多股纱。措施:做好防堵质 量意识,发现必须取出并交给教练。 1.2弱捻纱产生原因及解决措施 (1)单锭轴承坏。措施:发现异响,异味.必须 先停机再及时通知管理人员;倍捻机上探纱杆要 完好,而且探纱杆上必须要有捕纱器,如缺少,必 须及时更换。 (2)单锭轴承缠回丝或缠包皮布。措施:做扫 除后,包皮布严禁放在机台夹层处,如发现必须先 停机再及时通知管理人员。 (3)龙带磨损严重。发现异味,立即关机再及 时通知管理人员. (4)操作不当或接头时拉线长度掌握不好,拉 捻度过快,脚松刹车送筒子快。措施:严格执行操 作法。 (5)纱线未过张力器。措施:接头前未将纱线

倍捻机的工艺和原理

倍捻机的工艺和原理倍捻机是纺纱生产中常用的一种设备,主要用于对纱线进行捻合,提高纱线的强度和均匀度。

它的工艺和原理对纺纱生产过程起着至关重要的作用。

首先,倍捻机的工艺是指纱线在倍捻机上的加工过程。

在倍捻机上,纱线经过多个工序,如张力调整、前后罗拉的旋转、捻度的调整等,最终形成捻合均匀的纱线。

这些工序需要精确的控制和调整,以确保纱线的质量和生产效率。

其次,倍捻机的原理是指倍捻机如何实现对纱线进行捻合的过程。

倍捻机通过罗拉的旋转和张力的调整,使得纱线在经过一定长度的路径后形成捻合,从而提高纱线的强度和均匀度。

同时,倍捻机还需要考虑纱线的种类和规格,以确定最佳的捻合参数。

在倍捻机的工艺和原理中,需要考虑的因素有很多。

首先是纱线的种类和规格,不同种类和规格的纱线需要采用不同的工艺和原理来进行加工。

其次是机器的参数和调整,如罗拉的速度、张力的调整等,这些参数需要根据纱线的要求进行精确的控制。

最后是生产环境和操作人员的技术水平,良好的生产环境和熟练的操作人员对于保证倍捻机的工艺和原理起着至关重要的作用。

在实际生产中,倍捻机的工艺和原理需要不断地进行优化和改进。

通过对纱线的加工过程进行分析和调整,可以提高纱线的质量和生产效率。

同时,不断地改进倍捻机的设计和控制系统,可以更好地适应不同种类和规格的纱线加工需求。

总之,倍捻机的工艺和原理对纺纱生产起着至关重要的作用。

通过对纱线加工过程的精确控制和对倍捻机原理的深入理解,可以提高纱线的质量和生产效率,满足不同种类和规格纱线的加工需求。

希望本文对倍捻机的工艺和原理有所帮助,谢谢阅读!。

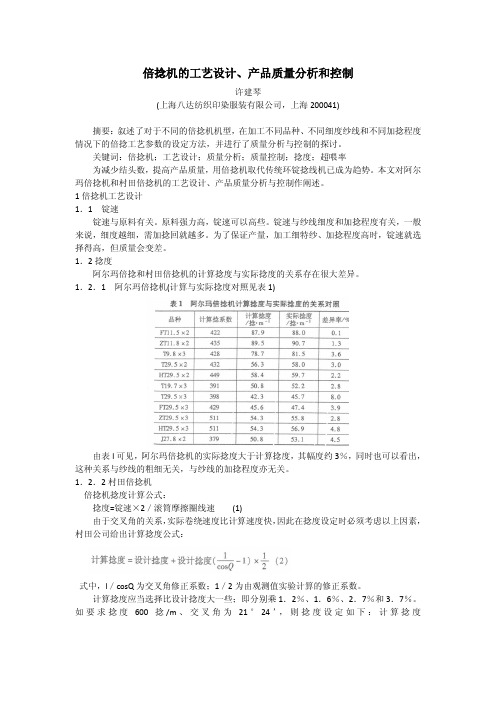

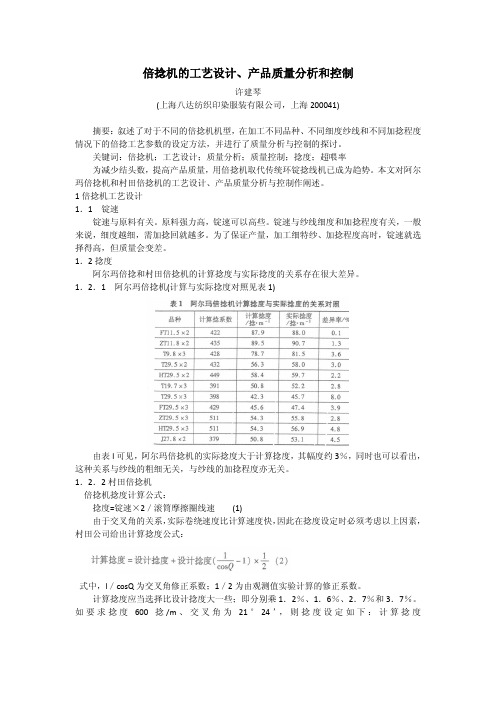

倍捻机的工艺设计、产品质量分析和控制

倍捻机的工艺设计、产品质量分析和控制许建琴(上海八达纺织印染服装有限公司,上海200041)摘要:叙述了对于不同的倍捻机机型,在加工不同品种、不同细度纱线和不同加捻程度情况下的倍捻工艺参数的设定方法,并进行了质量分析与控制的探讨。

关键词:倍捻机;工艺设计;质量分析;质量控制;捻度;超喂率为减少结头数,提高产品质量,用倍捻机取代传统环锭捻线机已成为趋势。

本文对阿尔玛倍捻机和村田倍捻机的工艺设计、产品质量分析与控制作阐述。

1倍捻机工艺设计1.1 锭速锭速与原料有关。

原料强力高,锭速可以高些。

锭速与纱线细度和加捻程度有关,一般来说,细度越细,需加捻回就越多。

为了保证产量,加工细特纱、加捻程度高时,锭速就选择得高,但质量会变差。

1.2捻度阿尔玛倍捻和村田倍捻机的计算捻度与实际捻度的关系存在很大差异。

1.2.1 阿尔玛倍捻机(计算与实际捻度对照见表1)由表l可见,阿尔玛倍捻机的实际捻度大于计算捻度,其幅度约3%,同时也可以看出,这种关系与纱线的粗细无关,与纱线的加捻程度亦无关。

1.2.2村田倍捻机倍捻机捻度计算公式:捻度=锭速×2/滚筒摩擦圈线速(1)由于交叉角的关系,实际卷绕速度比计算速度快,因此在捻度设定时必须考虑以上因素,村田公司给出计算捻度公式:式中,l/cosQ为交叉角修正系数;1/2为由观测值实验计算的修正系数。

计算捻度应当选择比设计捻度大一些;即分别乘1.2%、1.6%、2.7%和3.7%。

如要求捻度600捻/m、交叉角为21°24’,则捻度设定如下:计算捻度=600+600211-2421cos 1⨯︒)’(=622表2为交叉角Q 为18°32’时计算捻度与实际捻度的差异情况。

按式(2)理论差异率应为1.027%,实际差异率平均为1.029%。

当交叉角变化,计算捻度不变时,根据公式(2),实际捻度将发生变化。

表3为J27.8tex ×2交叉角变化、计算捻度为54.5捻/m 时的实际捻度的变化情况。

倍捻挡车工技术标准(操作法)

前言此套丛书是在石家庄市纺织工业公司编的《各工序操作技术培训丛书》基础上,结合宏润公司各种新机型、纺纱操作新技术改编。

经多次校对,于2010年9月份正式使用。

参与本书籍改编的人员有:责任编辑:牛立生马丽欣孟少华责任校对:马丽欣封面设计:牛立生.目录倍捻工序操作技术标准(应知部分)┄┄┄┄┄┄┄(3)一、本工序的主要任务┄┄┄┄┄┄┄┄┄┄┄┄┄(3)二、前工序的疵品类型┄┄┄┄┄┄┄┄┄┄┄┄┄(3)三、本工序疵品类型产生原因及解决办法┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄(3)四、倍捻机的主要结构和作用┄┄┄┄┄┄┄┄┄┄(4)五、原料的基本常识┄┄┄┄┄┄┄┄┄┄┄┄┄┄(5)六、温湿度与生产的关系┄┄┄┄┄┄┄┄┄┄┄┄┄(6)七、安全操作规程和消防知识┄┄┄┄┄┄┄┄┄┄┄(7)倍捻工序操作技术标准(应知部分)┄┄┄┄┄┄┄┄(8)一、交接班工作┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄(8)二、操作法┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄(8)三、巡回工作┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄(8)四、操作注意事项┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ (10)五、清洁工作┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄(12)倍捻测定评级标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄(13) .倍捻工序操作技术标准(应知部分)一、本工序的主要任务倍捻工序是将已经并合后的合股单纱,通过加捻作用,获得要求的捻度,成为股线。

有双股线、三股线等。

股纱经过捻线工序可以达到以下目的:(1)提高单纱纤维强力的利用率,使股线的耐磨性大于各单纱的耐磨性之和。

(2)增加纱线的弹性和柔软性。

(3)改善纱线的密度和捻度的均匀性。

(4)增加纱线的光泽改善光滑性。

二、前工序的疵品类型并线工序疵品纱:分叉纱、单根纱、多股纱、大肚纱、并合花纱、兜底纱、绕管花边纱等。

三、本工序疵品类型产生原因及解决办法:..四、倍捻机的主要结构和作用1、主要结构:TDN-120型倍捻机主要由锭子、机器、传动齿轮箱、锭子传动、压轮、导论、锭子刹车、卷取、筒子架、断头自停、导纱杆抬起、隔纱板、导纱钩、电气开关箱等部件组成。

倍捻机导丝机构的分析与设计

β

=

Δn nc

c

=

z3z2 z1z4

-1

×2re =

27 80

×8235

-1

×120

=0.024 1

导丝频率变化周期为 :

ab′=

ω1 ω2

=z 3 z2 z 1 z4

=

27 80

×8235

=

2 2

241 000

当 b =2 000 , 即往复导丝 2 000 次 , 导丝频率变

化一个周期 。

倍捻机导丝机构的研究一直受到人们的重视 , 文献[ 1] 介绍了 RF321B 倍捻机卷绕防叠的原理 , 对 差微机构各构件运动特性 、防叠周期作了分析 ;文献 [ 2 , 3] 给出了国内外主要倍捻机的技术特征 , 介绍了 电子等高新技术的采用 , 简述了倍捻机的技术进步 。 这些研究侧重于机构分析与性能介绍 , 而对于这类 机构的设计 , 很少涉及 。

件 2 与构件 4 的相对运动瞬心和构件 6 与构件 4 的 相对运动瞬心 。 构件 2 、4 与滑块 3 、4 的铰接点分别 为 A 、B 。

图 2 槽轮机构等效的连杆机构

由瞬心定理有 :

i162

=

ω16 ω12

=

ω14 ω12

·

ω16 ω14

= O4 P24 -O4 O O4 P24

·

O

4

O4 P 24

ω1

=z3z2 z1z4

ω2

将式(17)代入式(16)得 :

(17)

Δω6 ω6

=

Δω6 ω2

=

z3z2 z1z4

-1

×2re

(18)

将上述讨论结果和工艺要求与式(5)、(6)结合

倍捻机捻丝操作规程

倍捻机捻丝操作规程

倍捻机是一种常用的纺织设备,用于将多股纱线捻合成一股,以提高纱线的强度和耐磨性。

在倍捻机捻丝操作中,需要注意一些规程,以确保生产效率和产品质量。

操作人员应该熟悉倍捻机的结构和工作原理,了解各个部件的作用和调节方法。

在操作前,应检查设备是否正常运转,各个部件是否紧固牢固,润滑是否充足。

同时,应准备好所需的原材料和工具,以便及时更换和维修。

操作人员应按照工艺要求设置倍捻机的参数,包括捻合倍数、捻合方向、张力、速度等。

在调节参数时,应注意不要超出设备的承载能力和纱线的耐受范围,以免造成设备故障和纱线断裂。

接着,操作人员应将纱线按照工艺要求穿过倍捻机的各个部件,包括张力装置、导纱器、捻合头、卷绕器等。

在穿线过程中,应注意纱线的张力和方向,以确保纱线顺畅地通过各个部件,并且不会发生交织和缠绕。

操作人员应根据生产情况及时调整倍捻机的参数和操作方法,以达到最佳的生产效率和产品质量。

在操作过程中,应注意安全和环保,避免产生噪音、粉尘和废水等污染物。

倍捻机捻丝操作规程是一个重要的环节,直接关系到生产效率和产品质量。

操作人员应认真执行规程,不断提高自身技能和操作水平,

以确保倍捻机的正常运转和纱线的优质生产。

倍捻机的生产工艺

倍捻机的生产工艺倍捻机是一种纺织机械,主要用于生产细纱和丝线。

它的工艺过程包括预备工作、插纱、拉卷、捻合、落纱和整理等环节。

首先,进行预备工作。

这一步骤主要包括将原料经过筛查、除杂和初级纺前处理,确保纱线的质量和纤维的均匀性。

这些预备工作非常重要,能够影响后续工艺的稳定性和纱线质量。

接下来是插纱。

在倍捻机上,有多个锭子和置纱框,按照纱线的规格和要求将纱线插入置纱框,通过锭子将纱线定位并保持通畅。

插纱的关键是要提高纱线的插纱效率和调整锭子的速度,以避免纱线的断裂或不均匀插入。

紧接着是拉卷。

这一步骤是为了使纱线形成连续的条状,并使其有一定的张力,以便后续的捻合工艺能够顺利进行。

拉卷的关键是要保持恒定的张力,并避免纱线的卷曲和张力不均。

然后是捻合。

捻合是倍捻机最主要的工艺环节之一,其目的是将两股或多股纱线绞合在一起,形成捻合纱。

在捻合过程中,要注意保持适当的捻合力度和速度,以确保捻合纱的质量和强度。

之后是落纱。

落纱是将捻合好的纱线从倍捻机上纺下来,并收集起来。

这一步骤需要调整落纱速度和落纱器的位置,以确保纱线的整洁和不断线。

最后是整理。

整理是为了将落纱的纱线进行整理和压实,使其成为纺织品所需的形态。

整理过程中,要进行纺纱设备的清洁和维护,并调整整理机的参数,以确保纺纱品质的稳定。

总结起来,倍捻机的生产工艺包括预备工作、插纱、拉卷、捻合、落纱和整理等环节。

每个环节都需要严格的操作和精细的调整,以确保纱线的质量和生产效率。

倍捻机的生产工艺不仅需要操作员的技术熟练度,还需要设备的稳定性和先进性。

只有在整个工艺过程中各环节的配合良好,才能生产出高品质的纱线和丝线。

第二章 倍捻机

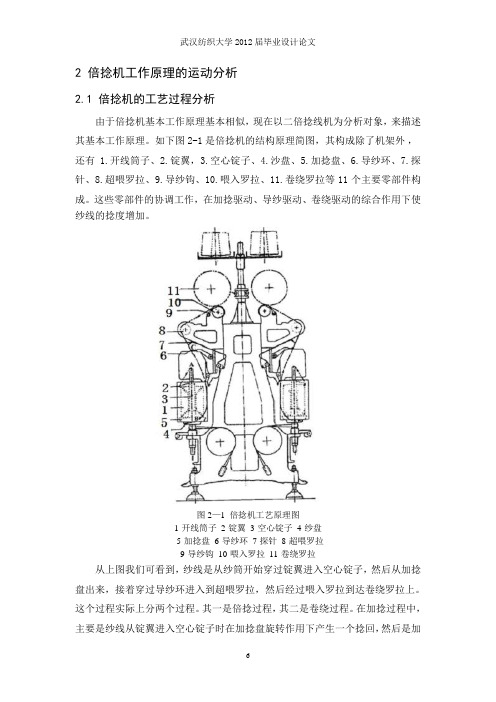

2 倍捻机工作原理的运动分析2.1 倍捻机的工艺过程分析由于倍捻机基本工作原理基本相似,现在以二倍捻线机为分析对象,来描述其基本工作原理。

如下图2-1是倍捻机的结构原理简图,其构成除了机架外,还有1.开线筒子、2.锭翼,3.空心锭子、4.沙盘、5.加捻盘、6.导纱环、7.探针、8.超喂罗拉、9.导纱钩、10.喂入罗拉、11.卷绕罗拉等11个主要零部件构成。

这些零部件的协调工作,在加捻驱动、导纱驱动、卷绕驱动的综合作用下使纱线的捻度增加。

图2—1 倍捻机工艺原理图1-开线筒子2-锭翼3-空心锭子4-纱盘5-加捻盘6-导纱环7-探针8-超喂罗拉9-导纱钩10-喂入罗拉11-卷绕罗拉从上图我们可看到,纱线是从纱筒开始穿过锭翼进入空心锭子,然后从加捻盘出来,接着穿过导纱环进入到超喂罗拉,然后经过喂入罗拉到达卷绕罗拉上。

这个过程实际上分两个过程。

其一是倍捻过程,其二是卷绕过程。

在加捻过程中,主要是纱线从锭翼进入空心锭子时在加捻盘旋转作用下产生一个捻回,然后是加捻盘在转动时也会对从捻盘出来到喂入罗拉之间的一段纱线再加一捻。

这样就使得当捻盘转动一圈时,纱线获得两个捻回。

对于卷绕部分,则是将加捻的纱线在超喂罗拉和喂入罗拉的共同作用下将纱线送进纱筒上进行卷绕。

为了让纱线在卷绕筒上整齐有序的缠绕,纱线会受到横线导纱机构的引导作用,在这个机构的作用下,纱线会让一定的规律缠绕在纱筒上。

这三个个过程的有机协调的结合,从而完成纱线的加捻。

2.2倍捻机的工艺运动与纱线的工艺参数在上面的倍捻机工艺过程分析中,可以看到倍捻机的两个主要的运动是加捻运动和卷绕运动,同时还有一个导纱运动。

对于纱线来讲,经过这前面两个运动的作用后,其宏观内部结构和外在的物理特性都会发生变化。

经过后面的过程会以一定的规律缠绕在纱筒上。

接下来我们将具体的定性分析各个运动将如何影响纱线的品质参数。

2.2.1 纱线基本工艺参数与倍捻机的运动1.纱线的捻向捻向是指加捻后,单纱中的纤维或股纱中的单纱呈现的倾斜方向。

第二章_倍捻机

2 倍捻机工作原理的运动分析2.1 倍捻机的工艺过程分析由于倍捻机基本工作原理基本相似,现在以二倍捻线机为分析对象,来描述其基本工作原理。

如下图2-1是倍捻机的结构原理简图,其构成除了机架外,还有1.开线筒子、2.锭翼,3.空心锭子、4.沙盘、5.加捻盘、6.导纱环、7.探针、8.超喂罗拉、9.导纱钩、10.喂入罗拉、11.卷绕罗拉等11个主要零部件构成。

这些零部件的协调工作,在加捻驱动、导纱驱动、卷绕驱动的综合作用下使纱线的捻度增加。

图2—1 倍捻机工艺原理图1-开线筒子2-锭翼3-空心锭子4-纱盘5-加捻盘6-导纱环7-探针8-超喂罗拉9-导纱钩10-喂入罗拉11-卷绕罗拉从上图我们可看到,纱线是从纱筒开始穿过锭翼进入空心锭子,然后从加捻盘出来,接着穿过导纱环进入到超喂罗拉,然后经过喂入罗拉到达卷绕罗拉上。

这个过程实际上分两个过程。

其一是倍捻过程,其二是卷绕过程。

在加捻过程中,主要是纱线从锭翼进入空心锭子时在加捻盘旋转作用下产生一个捻回,然后是加捻盘在转动时也会对从捻盘出来到喂入罗拉之间的一段纱线再加一捻。

这样就使得当捻盘转动一圈时,纱线获得两个捻回。

对于卷绕部分,则是将加捻的纱线在超喂罗拉和喂入罗拉的共同作用下将纱线送进纱筒上进行卷绕。

为了让纱线在卷绕筒上整齐有序的缠绕,纱线会受到横线导纱机构的引导作用,在这个机构的作用下,纱线会让一定的规律缠绕在纱筒上。

这三个个过程的有机协调的结合,从而完成纱线的加捻。

2.2倍捻机的工艺运动与纱线的工艺参数在上面的倍捻机工艺过程分析中,可以看到倍捻机的两个主要的运动是加捻运动和卷绕运动,同时还有一个导纱运动。

对于纱线来讲,经过这前面两个运动的作用后,其宏观内部结构和外在的物理特性都会发生变化。

经过后面的过程会以一定的规律缠绕在纱筒上。

接下来我们将具体的定性分析各个运动将如何影响纱线的品质参数。

2.2.1 纱线基本工艺参数与倍捻机的运动1.纱线的捻向捻向是指加捻后,单纱中的纤维或股纱中的单纱呈现的倾斜方向。

倍捻机的工艺设计、产品质量分析和控制

倍捻机的工艺设计、产品质量分析和控制许建琴(上海八达纺织印染服装有限公司,上海200041)摘要:叙述了对于不同的倍捻机机型,在加工不同品种、不同细度纱线和不同加捻程度情况下的倍捻工艺参数的设定方法,并进行了质量分析与控制的探讨。

关键词:倍捻机;工艺设计;质量分析;质量控制;捻度;超喂率为减少结头数,提高产品质量,用倍捻机取代传统环锭捻线机已成为趋势。

本文对阿尔玛倍捻机和村田倍捻机的工艺设计、产品质量分析与控制作阐述。

1倍捻机工艺设计1.1 锭速锭速与原料有关。

原料强力高,锭速可以高些。

锭速与纱线细度和加捻程度有关,一般来说,细度越细,需加捻回就越多。

为了保证产量,加工细特纱、加捻程度高时,锭速就选择得高,但质量会变差。

1.2捻度阿尔玛倍捻和村田倍捻机的计算捻度与实际捻度的关系存在很大差异。

1.2.1 阿尔玛倍捻机(计算与实际捻度对照见表1)由表l可见,阿尔玛倍捻机的实际捻度大于计算捻度,其幅度约3%,同时也可以看出,这种关系与纱线的粗细无关,与纱线的加捻程度亦无关。

1.2.2村田倍捻机倍捻机捻度计算公式:捻度=锭速×2/滚筒摩擦圈线速(1)由于交叉角的关系,实际卷绕速度比计算速度快,因此在捻度设定时必须考虑以上因素,村田公司给出计算捻度公式:式中,l/cosQ为交叉角修正系数;1/2为由观测值实验计算的修正系数。

计算捻度应当选择比设计捻度大一些;即分别乘1.2%、1.6%、2.7%和3.7%。

如要求捻度600捻/m、交叉角为21°24’,则捻度设定如下:计算捻度=600+600211-2421cos 1⨯︒)’(=622表2为交叉角Q 为18°32’时计算捻度与实际捻度的差异情况。

按式(2)理论差异率应为1.027%,实际差异率平均为1.029%。

当交叉角变化,计算捻度不变时,根据公式(2),实际捻度将发生变化。

表3为J27.8tex ×2交叉角变化、计算捻度为54.5捻/m 时的实际捻度的变化情况。

工业丝倍捻机精密卷绕的技术设计

度, 这样 简单 明 了地保证 了输 线速 度恒定 不变 , 而 从

为丝线 加上均 匀 的捻度 。为丝 线加 上均 匀 的捻度是

移动 速度来 满足 “ 输线 速度 ” 不变 的要求 。

一

个 横 动 周 期 后 , 筒 子 上 对 应 的是 点 2 依 此 类 在 ;

纺织机械

21 第 1 0 1年 期

・ 究 与 应 用 ・ 1 研 3

推 , 丝器在 筒 子左 端上 的对 应 点 依 次 是 3 4 …9 导 、…

( )见 图 1 b 。这 些 点依 次 分 布在 圆周 上 ; 可 以 k, () 也 认为 有一个 动 点 在 圆周 上 跳 跃 前 进 , 每跳 一次 前 进

步 , 点 0开始 跳跃 , 圆一 周又 回到点 0附近 的 从 绕

一

那个 点就 是点 k 图 1 b 中 的点 9 或 点 8 就 是 k 。 () ( ) 点 。这个 过程 可 以称 为 一 个 “ 线 周 期 ” k就 是 一 排 ; 个排 线周 期 内的排 线次 数 。下 一个 排线 周期 就从 点

是如何 均匀排 线 ; 是 如 何 控 制输 线 速 度 。下 面就 二 对 这 两方 面进 行技 术设 计 。

1 均 匀 排 线 的技 术 设 计

迭技 术有 关 ; 一般 与 交 叉 角 的变 化 规 律 、 制 精 度 控

( 息处 理 与传 递 等 )加 捻 丝 的纤 度 等 多 种 因 素有 信 、 关 。一些 高档工 业 丝 倍 捻机 为 了提 高控 制精 度 , 使 用伺 服 电动机驱 动成 形 机 构 。然 而 ,等 交 叉 角 ” “ 卷

倍捻机

氨纶应用学习--倍捻机1、捻线的任务一般的单纱不能充分满足某些工业用品和高档织物的要求。

因为单纱加捻时内外层纤维的应力不平衡,很难充分发挥纱线中所有纤维的强力作用,另一方面单纱也不能同时全面地满足较多物理性能的要求。

单纱经过并全后获得的股线,性质变化较大,能够比较全面地满足这些要求。

捻线的实质,就是通过改善纱线中纤维的受力状况来提高纱线的品质。

2、合股线加捻后性质的变化1)改善条干根据并全原因,N根单纱并合后其条干不匀率可以降低到1/SQRT(N),但合股纱各自分离,外观仍能分辨各股单纱,捻合成股线后才能起到并全的效果,甚至股线条干比理论计算更好些,因为纱上的粗节或细节总有部分隐藏在纱芯里面。

2)提高强力N根单纱并合后的强力一般达不到单纱强力的N倍。

因为各股单纱伸长率不一致,伸长率小的应力较集中,是受力拉伸时各根单纱不同时断裂的缘故。

股线是一个整体而且条干比较均匀,因此股线的强力常超过单纱强力的总和。

一般双股线中的单纱平均强力是普通单纱强力的1.2~1.5倍,三股线强力是普通单纱强力的1.5~1.7倍。

3)弹性及伸长率改变单纱中的纤维排列成螺旋线状,在拉伸不大时能表现出如弹簧般的伸长特性。

股线的捻回使各单纱相互扭成螺旋线状,在较大张力下能像复式弹簧似的表现出更大的弹性伸长,而总伸长率则因为股线的结构较好,滑动纤维减少,反而比单纱要小一些。

4)耐磨性增加纱线的耐磨性主要表现在轴向运动时纱线与接触机件的磨损程度,由于股线条干均匀,截面比较圆整,股线织物在使用中受到各向摩擦,即使表面纤维局部磨损,而纤维相互间仍有稳定的结构关系,股线仍有一定强度,因此有较好的耐磨性能。

5)光泽改变纱线的光泽取决于表面纤维的轴向平行程度。

单纱捻度愈多,纤维的轴向倾斜愈大,光泽较暗淡,反向加捻的股线可使表面纤维的轴向平行度提高,得到良好的光泽。

另外,股线条干均匀、截面圆整、表面光洁,可使外观和光泽获得改善。

6)手感改变纱线的手感主要取决于它的径向压缩弹性和轴向挠曲刚性等方面。

第三章 倍捻机

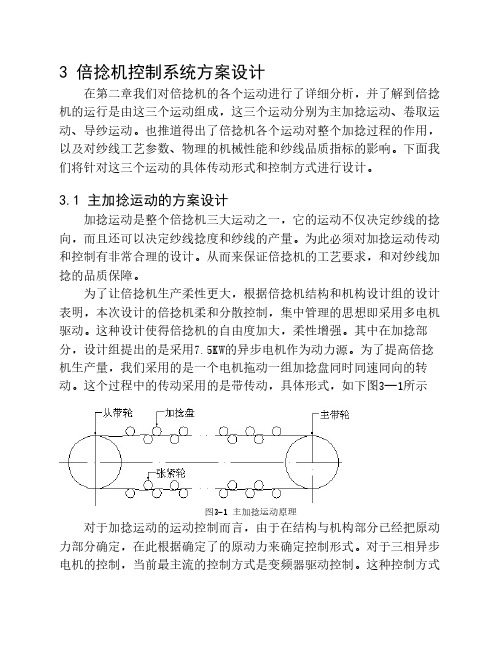

3 倍捻机控制系统方案设计在第二章我们对倍捻机的各个运动进行了详细分析,并了解到倍捻机的运行是由这三个运动组成,这三个运动分别为主加捻运动、卷取运动、导纱运动。

也推道得出了倍捻机各个运动对整个加捻过程的作用,以及对纱线工艺参数、物理的机械性能和纱线品质指标的影响。

下面我们将针对这三个运动的具体传动形式和控制方式进行设计。

3.1 主加捻运动的方案设计加捻运动是整个倍捻机三大运动之一,它的运动不仅决定纱线的捻向,而且还可以决定纱线捻度和纱线的产量。

为此必须对加捻运动传动和控制有非常合理的设计。

从而来保证倍捻机的工艺要求,和对纱线加捻的品质保障。

为了让倍捻机生产柔性更大,根据倍捻机结构和机构设计组的设计表明,本次设计的倍捻机柔和分散控制,集中管理的思想即采用多电机驱动。

这种设计使得倍捻机的自由度加大,柔性增强。

其中在加捻部分,设计组提出的是采用7.5KW的异步电机作为动力源。

为了提高倍捻机生产量,我们采用的是一个电机拖动一组加捻盘同时同速同向的转动。

这个过程中的传动采用的是带传动,具体形式,如下图3—1所示图3-1 主加捻运动原理对于加捻运动的运动控制而言,由于在结构与机构部分已经把原动力部分确定,在此根据确定了的原动力来确定控制形式。

对于三相异步电机的控制,当前最主流的控制方式是变频器驱动控制。

这种控制方式不仅可以对异步电机实行有级调速控制,而且还可以无级调速控制。

不仅有较大的调速范围,而且还有强的在线检测和保护能力。

最主要的变频驱动可以很方便的对电机进行启动、调速和制动,还有节能、延长电机寿命和接受上位控制器控制信号的能力。

综合上面的诸多变频调速的优点。

我们选择对加捻运动用变频器驱动控制。

3.2 纱线卷取运动的方案设计纱线的的卷取从工艺上讲,是为了把以加捻好了的纱线段收缠起来,同时把未加捻的纱线带入到加捻区进行加捻。

这种运动维持了倍捻机持续对纱线加捻的过程。

如果没有这个运动过程的存在,那么这种倍捻方式下的加捻将不会持续。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算捻度=设计捻度+设计捻度(乏品一1)×寺(2)

式中,1/cosQ为交叉角修正系数;1/2为由观测值 实验计算的修正系数。

计算捻度应当选择比设计捻度大一些;即分别乘

计算捻系数

422 435 42愿 432

449

计算捻度 /捻・m’1

87.9 89.5 78.7 56.3 58.4 50.8 42.3 45.6 54.3 54.3 50.8

53.1 120.9 88.3 91.3 82.4 81.5

差异率/%

1.026 1.034 1.035 1.032 1.033 1.013

嘞.5

X3

肌.4 x2

GTll.6 x2 Znl.8 X2 Fr9.5×3 19.8 X3

Z挖9.5 X3 Hr29.5×3 J27.8‘2

51l 5ll 379

30.2 34.1 30.9 31.5 36.4

9.8 8.0 7.6 8.0 5.4

11.9 7.9 9.0

8.0

10.2 10.0 lO.5 11.5 14.8

10.4 9.4 lO.7

11.4

喂罗拉的速度和改变纱线在超喂罗拉上包围弧加以调

节。

11.5m X2 %.6

11.8mX2 93.0 科.2 鹪.3

超喂率有3种选择:38%、57%和8l%。

阿尔玛倍捻机的超喂率标准值为38%,村田倍捻 机为57%,当超喂率设定为标准值时,筒子硬度比较 适中。选择较小的超喂率时,卷绕张力较大,筒子硬度

较大;反之,筒子硬度较小,甚至能直接做成染色用松 式络筒,便于染色时染料渗透。一般做染色筒子时,阿

阿尔玛倍捻机导纱钩有12个刻度,从0—12气圈由小

Technological

文献标识码:B

文章编号:1001-2044(2010)05・0029—03

design

and product quaUty analysis and control of two_-for。。one twister XU Jian—qin

(Shanghai

Abstract:This

耗。但气圈导纱钩位置太低,气圈会碰储纱罐上边缘,

容易刮伤纱线,造成断头。因此,如图2所示,气圈与

超喂率为8l%时,筒子平均密度为0.436

rag/am3。

储纱罐上边缘的距离保持在15衄为最佳。

当超喂率一定,其他条件亦相同时,细度越细,筒 子硬度越大,因此,在筒子硬度要求相同,细度较细时, 一般超喂率设计得较大。表4为阿尔玛倍捻机筒子硬

倍捻机各品种质量对比见表5。

褒5各品种质量对比

嚣度/捻・m一1 品种 擒鏖Cy/% 单纱断裂盟度

/oN.rex一1

从纱层中抽出纱线的摩擦而引起。(2)气圈张力,是 纱线通过气圈导纱钩引导到超喂罗拉的一个连续过程

的张力。气圈张力受锭速、纱线细度、捻度和气圈导纱 钩高度的影响。(3)卷绕张力,在超喂罗拉与卷绕罗 拉间展开,通过超喂罗拉而减小。卷绕张力用改变超

Bach Textiles Co.,Lut.,Shanghai

200041,China)

artide dismmses the set【iI唱method of processing parameters for different models of two—for—one twister in px曰eessing

1 '

捻程度高时。锭速就选择得高,但质量会变差。

1.2捻度

阿尔玛倍捻和村田倍捻机的计算捻度与实际捻度

的关系存在很大差异。 1.2.1阿尔玛倍捻机(计算与实际捻度对照见表1)

表1阿尔玛倍捻机计算捻度与实际捻度的关系对照

品种

Fnl.5 X2 zrll.8 X2 T9.8×3 T29.5×2 H129.5 x2 T19.7×3 了:哼.5)c3

变大;村田倍捻机有8个刻度,从0~8气圈由小变大。

纱线越细,刻度选择越小,气圈尺寸越小;反之,纱线越 粗,刻度选择越大,气圈尺寸越大。抬高气圈导纱钩位

置,将意味着增大气圈的尺寸,增加气圈的张力与电

尔玛倍捻机选用78%的超喂率,村田倍捻机选用81% 的超喂率。阿尔玛倍捻机超喂率为56%、67%时,筒

子平均密度分别为0.421、0.405 mg/dm3;村田倍捻机

14’、14032’、18008’、2l。24

7

当交叉角为18。时,理论差异率1.027%,与实际

差异率1.026%相当接近;当交叉角为22。时,理论差

异率1.037%,与实际差异率1.044%略有差异。 1.3超喂率

4种。如果纱线的卷绕张

力固定,即超喂率、纱线在超喂罗拉上的包围弧以及锭 速等固定,则交叉角越大,筒子硬度越小,反之,交叉角

化、计算捻度为54.5捻/m时的实际捻度的变化情况。

表3

项目 交叉角18。 交叉角22。 J27.8rex x2实际捻度随交叉角的变化

图1张力导轮的调节

设计捻度/捻・m。1

53.1 52.6

实际捻度/捻・nl叫

53.1 52.1

差异率/%

1.026 1.044

1.4交叉角 交叉角视筒子所需的软硬程度而定。阿尔玛倍捻 机有160、180、20。、220、24。5种,村田倍捻机有12。

垫!旦苎曼旦:蔓塑堂:蔓曼曼

V01.38 No.5。2010

SHANG/..L~TEX77LE SCIENCE&TECHNOLOG、,上海纺织科技l

技术讲座

129

倍捻机的工艺设计、产品质:量分析和控制

许建琴

(上海八达纺织印染服装有限公司。上海200041)

摘要:叙述了对于不同的倍捻机机型,在加工不同品种、不同细度纱线和不同加捻程度情况下的倍捻工艺参数的设定方法, 并进行了质量分析与控制的探讨。 关键词:倍捻机;工艺设计;质量分析;质量控制;捻度;超喂率 中圈分类号:TSl03.234.1

点:锭子一转可得两个捻回,能提高每锭产量;可直接

调节超喂率的目的是调整卷绕张力,在倍捻机上, 卷绕张力还可以通过改变纱线在超喂罗拉上的包围弧

加以调整。纱线在超喂罗拉上的包围弧是通过改变张 力导轮的位置与数量实现的。如图1所示,张力导轮 越向外(位置1)包围弧越小,卷绕张力越大;反之,张 力导轮越向内(位置2),包围弧越大,则卷绕张力越

为减少结头数。提高产品质量,用倍捻机取代传统 环锭捻线机已成为趋势。本文对阿尔玛倍捻机和村田 倍捻机的工艺设计、产品质量分析与控制作阐述。

由表1可见,阿尔玛倍捻机的实际捻度大于计算 捻度,其幅度约3%,同时也可以看出,这种关系与纱 线的粗细无关,与纱线的加捻程度亦无关。

1.2.2村田倍捻机

l倍捻机工艺设计

实际捻度 /捻・m一

88.O 90.7 81.5 58.0 59.7 52.2 45.7

47.4

1.2%、1.6%、2.7%和3.7%。如要求捻度600桫m,

交叉角为2l。24’,则捻度设定如下:计算捻度=600+

1 1

差异率/%

O.1 1.3 3.6 3.0 2.2 2.8 8.O 3.9 2.8 4.8 4.5

600‘磊枣牙‘1)×寺=622

表2交叉角Q为捣。32’时计算捻度与实际捻度的差异

品种

J27.8 X2

391 398

429

计算捻度 /捻・m一

54.5 125.2 91.5 94.3 85.2 82.6

设计捻度 /捻・m一1

53.1 121.9 89.1 91.8 83.O 80.4

实际捻度

/捻・m。1

万方数据Biblioteka 30lL土塑堕堡塑垫苎H—ANGHAI TEXTILE—SCIENCE&TEC—HNOL—OGY

技术讲座 当交叉角变化,计算捻度不变时,根据公式(2),

X

2010年5月・第∞卷・第5期

V01.38 No.5.2010

差异率平均为1.029%。

实际捻度将发生变化。表3为J27.8tex

2交叉角变

卷绕,所以即使气圈张力在短时间内很大,股线的伸长 率仍能和环锭机相仿。但是如果气圈张力不变,甚至 较小,而卷绕张力未控制好,会给股线的伸长率带来影 响,甚至给强力也带来影响。

2.2.1倍捻机成纱捻不匀高

在加捻过程中,如果每一根单纱具有均匀一致的

直径,则捻回就可平均分布到股线上。由于短纤维在

牵伸过程中各种附加不匀的存在,致使成纱不可能绝 对粗细一致。在捻线机上。对于直径不均匀的纱线进 行加捻,捻圆将首先到达较细的部分,因为这部分的加

万方数据

垫!璺主曼旦:苎塑塑:蔓曼塑

VOI.38 NO.5。2010

SHANGHAi TEXTILE

SCIENCE&TECHNOLOG、7上海纺织科技I

技术讲座

x9股线,

13l

机可加工29.5

tex

x4、29.5 tex×6、29.5 tex

张力,指从并线筒子到上导管进口之间的纱线张力,由

单线断裂强度略低,捻度不匀率较大。环锭捻线机与

1.1锭速 锭速与原料有关。原料强力高,锭速可以高些。

倍捻机捻度计算公式: 捻度=锭速x2/滚筒摩擦圈线速

(I)

锭速与纱线细度和加捻程度有关,一般来说,细度越

细。需加捻回就越多。为了保证产量,加工细特纱、加

由于交叉角的关系,实际卷绕速度比计算速度快, 因此在捻度设定时必须考虑以上因素,村田公司给出 计算捻度公式:

倍捻机成纱断裂强度之所以比环锭机略差,主要 是因为受到运转时上述3种纱线张力的影响。纱线受

到的张力超过了容许限度所致。

9.8诚x2

29.5mX3

4.3

9.8

lO.2

由表5可见,倍捻机捻不匀与环锭机差异较大;单 线断裂强度普遍略有下降,但幅度不大;单强Cy与断 裂伸长率基本无差异。