PLC改造细纱机

PLC在细纱机控制系统中的应用设计论文

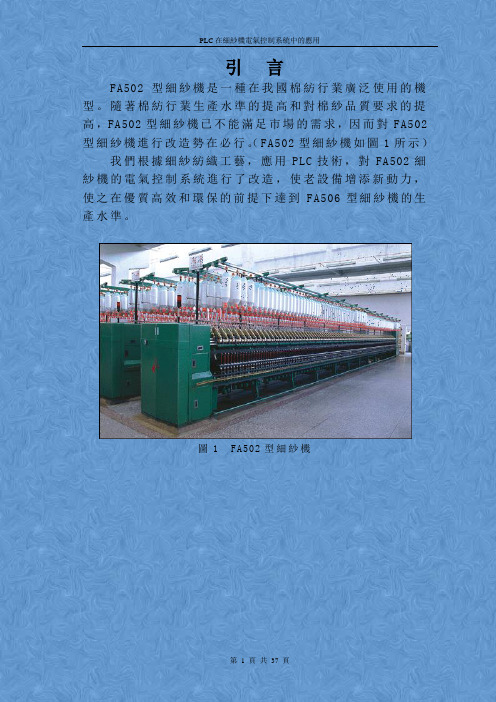

引言FA502型細紗機是一種在我國棉紡行業廣泛使用的機型。

隨著棉紡行業生產水準的提高和對棉紗品質要求的提高,FA502型細紗機已不能滿足市場的需求,因而對FA502型細紗機進行改造勢在必行。

(FA502型細紗機如圖1所示)我們根據細紗紡織工藝,應用PLC技術,對FA502細紗機的電氣控制系統進行了改造,使老設備增添新動力,使之在優質高效和環保的前提下達到FA506型細紗機的生產水準。

圖 1 FA502型細紗機第一章細紗機的介紹及其電氣控制系統的改造方案1.1 細紗機的介紹一、國內細紗機的發展1950年以來,中國生產的紡織機器,在總結生產實踐經驗和借鑒國外先進技術的基礎上,進行幾次革新,國內細紗機的發展經歷了三個發展階段:1.第一代細紗機:1291、1292、1293。

1954年,大批量生產,1291、1301型,E=14~20。

60年代起對1291型改進,重力加壓改為前、中羅拉杠杆加壓,大鐵輥改磁性輥,分離式彈性支承高速錠子、高速鋼領鋼絲圈,E=20~40。

2.第二代細紗機:A512、A513。

65年,A512型,408錠/臺,70mm錠距,三羅拉長短皮圈牽伸、彈簧擺動銷、YJ-00搖架,E=10~50。

70年代大批量生產A512型,還有出口。

1974年,A513型:96~480錠/臺,改進,喂入、牽伸、卷繞、成形、傳動、吸棉、牆板、龍筋,有A、B、C、D、E、F、G、H、M和MA(紡中長纖維)、W、S(超大牽伸)、SA等系列。

3.第三代細紗機:FA502—FA508。

80年代,FA502、FA503採用YJ1系列搖架,可調前羅拉中心距,可紡棉和中長。

二、細紗機的作用細紗是紡織過程中的最後一道工序,它是將粗紗經過進一步的拉長抽細到一定程度,加撚卷繞成一定卷裝,並符合國家品質標準的細紗,以供制線,織造使用,其具體作用是:1.牽伸將粗紗抽長拉細成所需細度的須條。

2.加撚將須條加撚成有一定撚度的細紗。

PLC在纺织工业中的应用案例

PLC在纺织工业中的应用案例PLC(可编程逻辑控制器)是一种广泛应用于自动化控制系统中的电子设备,它可以实现对各种工业过程的监控和控制。

在纺织工业中,PLC起到了关键的作用,可以提高生产效率、降低成本、提升产品质量。

本文将介绍几个PLC在纺织工业中的应用案例。

一、染色机控制染色是纺织工业中的重要环节之一,传统的染色机需要人工操作,过程繁琐且易出错。

而引入PLC控制后,可以实现自动化管理,大大提高了染色效率和产品质量。

以染色机的控制为例,PLC可以实现自动控制温度、液位、染色时间等参数,确保染色过程的稳定性和一致性。

通过编写PLC的程序来实现自动化控制,可以减少人为因素的干扰,提高染色机的工作效率,并减少染色染色过程中的错误。

二、纺纱机控制纺纱机是纺织工业中的关键设备之一,它将原始纤维拉伸并细化,形成线状的纱线。

传统的纺纱机需要人工操作,需要经验丰富的工人才能完成。

而引入PLC控制后,可以实现纺纱机的自动化控制,提高生产效率和产品质量。

PLC可以通过传感器实时监测纳米纤维的张力、速度等参数,根据设定的控制策略,自动调节纺纱机的运行状态,以确保纱线的质量稳定。

同时,PLC还可以实现故障检测和自动报警功能,及时发现并解决问题,减少停机时间,提高生产效率。

三、织布机控制织布机是纺织工业中常用的设备,传统的织布机需要手工操作或者使用复杂的机械装置来控制。

而PLC的应用可以使织布机实现自动化控制,提高生产效率和产品质量。

通过PLC控制系统,可以实现对织布机的自动化操作,包括设定织布参数、控制织布速度、调节纱线张力等。

PLC可以准确地控制织布机的运行状态,提供良好的布匹纹理和均匀的强度。

此外,PLC还可以实现对织布机的在线监控和故障诊断,提高了工作效率,减少了生产中的浪费。

四、纺织品质量检测纺织品质量检测是纺织工业中不可或缺的环节,传统的检测通常需要人工操作,效率低下且存在主观影响。

而引入PLC控制后,可以实现自动化和精确的质量检测。

台达DVP系列PLC在棉纺细纱机电控系统中的应用

制造业自动化厂商在线 台达 DVP 系列 PLC 在棉纺细纱机电控系统中的应用张利民(经纬合力机械制造公司一厂)棉纺细纱机具有:定长、定时落沙,自动计长,纺纱参 数设定和显示,纺纱过程自动控制,变频器控制锭子速度的 特点。

可以根据设定的参数自动计算并显示锭子速度,牵伸 倍数,捻度等。

在应用了变频器后使纱绽成型良好纱线质量 高。

自动落纱又降低了劳动强度。

器吸合,进而控制各电机运转,计数信号输入后结合由 T P 04G 设入的参数,经过运算得出纺纱参数再输出到 TP04G,PLC 控制变频器的运行曲线,变频器的运行情况也可反馈回 PLC 形成一个闭环控制。

1 系统特点棉纺细纱机在应用各种传感器使纺纱过程实现自动控 制,定长,定时或机械满纱后可自动落纱,钢领板自动升降。

同时配以自动油泵和吹吸风确保主机可编程序控制器,文本显示器,变频器等 。

3 系统软件细纱机软件部分分别由主回路部分,运算部分,变频器 2 系统硬件(1)数据检测装置包括3个霍尔传感器,分别用于检测 控制部分3部分组成。

(1)主回路部分,根据细纱机工作原理利用外部开关量输入编写不同时序的输出量,使纺纱过程的自动进行。

同时 加入吹吸风和一些信号指示灯。

这是整个程序中较为简单的 部分。

(2)运算部分又可分为参数设定,计数采样,运算,参 数显示几个部分其中参数设定由 TP04G 来完成,由于 TP04G 本身的特 点,在软件中就可实现自动换画面的功能,每一个参数的域 值也可直接设定,每一条信息不需专门设定通知位。

这样大 大的减少了PLC 程序的长度,加快了执行的速度,更简化了 编程人员的工作强度。

设定内容包括锭盘直径,滚盘直径, 罗拉直径等参数外,还可设定变频器运转曲线的参数,使得 整机工作效率可控。

计数采样是由3个霍尔传感器采入信号。

运算是由 P LC 内部的计数器和高速计数器记录采样信 号,利用已有的纺纱参数的运算公式进行算术运算,为减小 运算误差也可应用一些逻辑运算。

变频调速和PLC技术在棉纺细纱机电气控制系统的应用

三 、 统 软 件

F 5 8细纱 机 电 气 控 制 系 统 软 件 分 为 : 制 部 10 控 分、 参数 设 定 显 示 部 分 、 算 采 样 部 分 、 字 通 讯 部 计 数

分 和 锭 子 运 行 曲线 部 分 。 1 控 制 部 分 .

传 输 。S 3 自 由 口通 讯 控 制 寄 存 器 设 置 为 自 由 MB 0

、

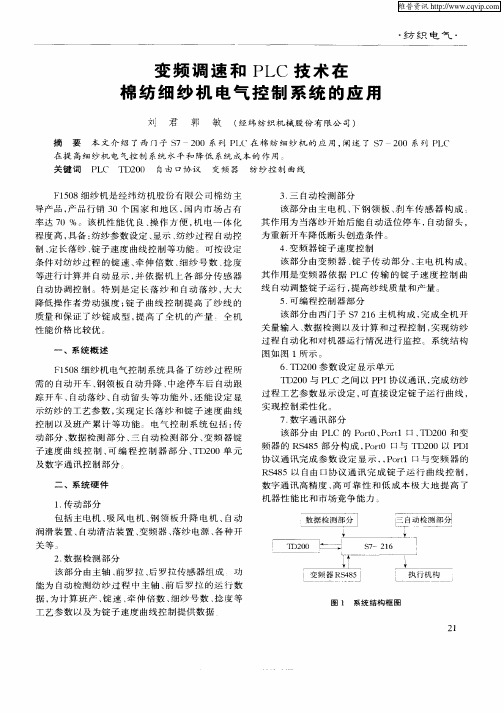

系统 概 述

F 5 8细 纱 机 电气 控 制 系 统 具 备 了纺 纱 过 程 所 10

6T 0 . D2 0参 数 设 定 显示 单 元

T 0 D2 0与 P C之 间 以 P 协 议 通 讯 , 成 纺 纱 L PI 完

需 的 自动 开 车 、 领 板 自动 升 降 、 途 停 车 后 自动 跟 钢 中 踪开车 、 自动 落 纱 、 自动 留 头 等 功 能 外 , 能 设 定 显 还

二 、系统 硬 件

过程工艺参数 显示设定 , 直接设定锭 子运行曲线 , 可

实 现 控 制柔 性 化 。

7 数 字通 讯 部 分 . 该 部 分 由 P C 的 P rO P rl口 、 2 0和 变 L ot、 ot TD 0 频 器 的 RS 8 4 5部 分 构 成 , o t 口与 TD2 0以 P P rO 0 DI 协 议 通 讯 完 成 参 数 设 定 显 示 , P rl口 与 变 频 器 的 , ot RS 8 4 5以 自由 口协 议 通 讯 完 成 锭 子 运 行 曲线 控 制 ,

示纺 纱 的 工 艺 参 数 , 现 定 长 落 纱 和 锭 子 速 度 曲 线 实 控制以及班产 累计 等功 能 。电气控 制 系统 包括 : 传 动 部 分 、 据 检 测 部 分 、 自动 检 测 部 分 、 频 器 锭 数 三 变 子 速 度 曲 线 控 制 、 编 程 控 制 器 部 分 、 D2 0单 元 可 T 0 及数字通讯 控制部分 。

PLC在棉纺细纱机电气控制系统的应用

PLC在棉纺细纱机电气控制系统的应用PLC在棉纺细纱机电气控制系统的应用PLC在棉纺细纱机电气控制系统的应用20__-12-30来源:中国自动化网浏览:741引言FA506型细纱机是目前成纱质量好,自动化程度高,操作简单,便于管理环锭细纱机,适用于纯棉或化纤纯纺和混纺细纱工序,尤其采用PLC作控制器,提高了控制精度,解决了生产管理方面存许多缺陷,可纺织造、针织等所用细纱。

FA506细纱机电气控制系统用PLC控制整个纺纱过程,纺纱过程所需自动开车、钢领板自动升降、中途停车后能自动跟踪开车、自动落纱、自动留头等功能。

能设定显示纺丝工艺参数,实现定长落纱和锭子速度曲线控制以及班产累计等功能。

对纺纱过程锭速、牵引倍数、细纱号数、捻度等进行计算并自动显示,并依据机上各部分传感器自动协调控制。

采用数字通信,提高了系统抗干扰性。

2系统构成2.1硬件组成FA506细纱机电气控制系统硬件构成包括以下几个部分:传动部分、检测部分、变频器、可编程控制器、人机界面、数字通讯。

见图1。

⑴传感器、指令开关信号输入部分部分由主轴、前后罗拉传感器、成形桃轮位置传感器、钢领板行程传感器和指令开关组成,主轴、前后罗拉传感器用来测速,由PLC计算出相应锭速、纺纱长度、产量、牵伸倍数、捻度、细纱号数等;成形桃轮位置传感器使停车时能按一定顺序和位置停车,有利于下一次开车,减少开车断头,实现纱线自动留头;钢领板行程传感器用来确定钢领板开车、满纱、落纱时位置;指令开关用来发送开车、中途停车等指令。

⑵数据检测部分:数据检测部分由主轴、前罗拉、后罗拉传感器组成。

功能为自动检测纺纱过程中主轴、前、后罗拉运行数据,为计算班产、锭速、牵伸倍数、细纱号数、捻度等工艺参数以及锭子速度曲线控制提供数据。

⑶传动部分:包括主电机、吸风电机、钢领板升降电机、自动润滑装置、自动清洁装置、变频器、落纱电源、各种开关等。

⑷变频器锭子速度控制:该部分由变频器、锭子传动部分、主电机构成,其作用是变频器依据PLC传输锭子速度控制曲线自动调整锭子运行,提高纱线质量和产量。

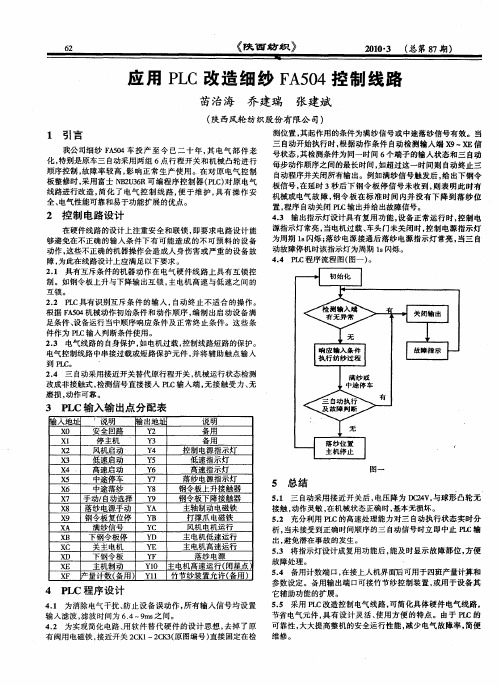

应用PLC改造细纱FA504控制线路

参数设定。备用输 出端 口可接竹 节纱 控制装置 , 或用 于设 备其 它辅助功能的扩展 。 55 采用 PE改造控制电气线路 , . I 可简化具体硬件 电气线路 。 节省 电气元件 , 具有 设计灵 活 、 使用方便 的特点 。由于 PE的 I 可靠性 , 大大提高整机的安全运行性能 , 减少电气故 障率 , 简便

到 PC L。

24 三 自动采用接近开关替代原行程开关 , . 机械运行状态检测 改成 非接触式 , 检测信号直接接入 PE输入端 , I 无接触受 力、 无 磨损 , 作可靠。 动

3 P C输 入 输 出点 分 配 表 L

输入地址 :说明 输出地址 说明 X 0 安 全 回路 Y 2 备 用 X 1 停 主机 Y 3 备用 X 2 风机启动 Y 4 控制电源指示灯 X 3 低速启动 Y 5 低速指示灯 X 4 高速启动 Y 6 高速指示灯 X 5 中途停车 Y 7 落纱电源指示 灯 X 6 中途落纱 Y 8 钢令板上升接触器 X 手动/ 7 自动选择 Y 9 钢令板下降接触器 X 落纱电源手动 删 8 主轴制动电磁铁 X 钢令板复位停 Ⅶ 9 打撑爪 电磁铁 X A 满 纱 信 号 Y C 风 机 电机 运 行 X B 下 钢 令 板 停 Y D 主 电 机低 速运 行 X C 关主电机 Y E 主电机高速运行 X D 下 钢 令板 Y F 落 纱 电源 ) 【 E 主机制动 Y 0 主电机高速运 行( 1 闭星点 ) X 产量计数( F 备用 ) Y l 竹节纱装置允许( 1 备用 )

4 P C 程序 设 计 L

41 为消除电气干扰 、 . 防止设 备误动 作 , 有输入信 号均设置 所

输 入滤波 , 滤波时间为 6 4 m 之 间。 . 9 s

plc在细纱机上的应用

FA506型细纱机是目前成纱质量好,自动化程度高,操作简单,便于管理的环锭细纱机,适用于纯棉或化纤的纯纺和混纺的细纱工序,尤其采用PLC作控制器,不但提高了控制精度,而且解决了生产管理方面存在的缺陷,大大降低操作者劳动强度;同时锭子曲线控制也提高了纱线的质量,保证了纱锭成型,提高了全机的产量。

系统设计特点:1、用PLC控制整个纺纱过程,具有程序开车、钢领板自动升降、中途停车后自动跟踪开车、自动落纱、自动留头等。

2、设定纺丝的工艺参数,依据工艺要求自动协调控制;实现定长落纱和锭子速度曲线控制。

3、显示纺纱过程的锭速、牵引倍数、细纱号数、捻度以及班产累计等。

4、采用数字通信,提高了系统的抗干扰性。

二、系统硬件电气控制系统包括:数字量输入及数据检测部分、可编程控制器部分、执行机构、人机界面。

见图一1、数字量输入及数据检测部分:1)各种数字量开关包括开停车开关、功能开关,用于开停车与实现工艺要求的各种功能动作。

2)三自动检测部分由关主电机、下钢板、刹车传感器构成。

其作用为当落纱开始后能自动适位停车、自动留头、为重新开车降低断头创造条件。

3)数据检测部分由主轴、前罗拉、后罗拉传感器组成。

其作用是自动检测纺纱过程中主轴、前后罗拉的运行数据,为计算班产量、锭速、牵引倍数、细纱号数、捻度等工艺参数以及为锭子速度曲线控制提供数据。

2、可编程控制器(PLC)部分:该部分主要由永宏FBs-60MC主机与扩展模块构成,可编程控制器专为工业环境而设计的通用自动化装置,它吸取了微电子技术、计算机技术及自动化技术的最新成果,采用可编程的存储器,实现逻辑运算、顺序控制、定时、计数和算术运算,并通过数字式、模拟式的输入和输出控制各生产过程,永宏FBs-60MC主机有16点数字量输入、24点数字量输出,可带7个扩展模块,本系统设计所有数字量输入全部由主机完成,模拟量输入由扩展模块有FBs-6AD 完成3、执行机构包括主电机、吸风电机、钢领板升降电机、自动润滑装置、自动清洁装置、变频器、落纱电源等,用于完成纺纱过程的全部工艺动作。

施耐德 Micro PLC在紧密纺细纱机中的应用

施耐德Micro PLC在紧密纺细纱机中的应用细纱工序是成纱的最后一道工序,是将粗纱进一步牵伸30~50倍并加捻,纺成具有一定特数、符合相关质量标准的细纱,供捻线、机织或针织用法。

纺织厂生产规模的大小是以细纱机总锭数表示的;细纱产量是打算各工序数量的依据;细纱的质量水平、原料耗电量等指标、劳动生产率等是技术和管理水平的体现,因此,细纱工序在纺织厂中占有重要的地位。

传统细纱机的牵伸原理与粗纱机基本相同,而卷绕和加捻则是由钢领和钢丝圈来完成的,所以称为环锭细纱机。

环锭细纱机和传统粗纱机一样由一台电机传动,通过齿轮箱变换各机构需要的速度。

在环锭细纱机各组成部分中,牵伸系统是反映细纱机性能和影响纱线质量的最关键因素,而新型的紧密纺纱技术通过对牵伸部分举行制造性改造,将牵伸区和集合区别离,在环锭纺罗拉牵伸与加捻之间叠加对纤维须条的气动凝结或集聚技术,增强了须条的紧密度,毛羽削减约20%,强力则提高约10%,同时,条干匀称度、机器效率等也有不同程度的提高,不仅可以降低加工成本,同时可以削减后加工工序。

紧密纺的另一优点是与原细纱机彻低全都,只多出一对集聚罗拉,在原环锭细纱机上也可举行改装,具有广大的市场前景。

紧密纺细纱机的控制系统较环锭细纱机复杂许多,首先是前后罗拉的严格同步,实现牵伸倍数和捻度的精密控制,保证高支数纱线的成纱质量;第二是通过取消钢领板的传动齿轮,采纳先进的伺服控制技术实现卷装的成形技术,从而实现了机械机构的简化、生产速度的提高、以及纱线支数和管纱成形的自动调整。

2、控制系统计划在紧密纺细纱机的控制系统,我们采纳了三套施耐德电气公司的Twin Line系列伺服驱动系统和无刷伺服电机,分离控制前、后罗拉以及钢领板;采纳两台ATV31系列变频器,分离控制主传动电机和风机;囫第1页共3页。

PLC在细纱机上的应用

和 KA 、 纱 ( 2 满 危险信号 )指示灯 HL 、主机低速 4 接 触器 KM2 、主机 高速接 触器 KM3 、撑爪 电磁铁

Y1 、主轴制动 电磁铁 Y2 。

() 入元件 l 个: 2输 7

紧急停车 S 、风机起动 S 2 B1 B 、低速起动 S 3 B、

中途落纱 S 4 B 、中途停车 S 、高速 起动 S 6 风机 B5 B、

15 0 .

钢 下降 位开 Q 领板 限 关S 3 主 停 关S 4 机 止开 Q 钢领 降 板下 开关S 5 Q

主轴制动控制开关S 6 Q

I0 1 . I1 1 . I2 1 .

I. 1 3

H

Q . I 01

1 . V0 2 02 . VO 5 0 I1 0 10 0 0 2 . Q .1 . . q .

卜_ 卜 — +— _ ) _+ 十 <

风 触器 机接 辅

助触点K Ml I4 I .

热 器F I F 2 继电 R 、 R 、

P C的控制梯形 图程序如 图 I L 所示 。 在程序中 ,

为 了保证开车 , 在上 电时用到 了S .和复位指令 , M0I 程序在运行前先复位 。为了做到人机对话 ,利用模 拟 电位器 0( S 2 ) ̄ P C的内部数学运算功 即 MB 8 I L I

9 1

维普资讯

该设备 由三台 电动机拖动:钢领板 电机 M1 容 , 量为 3 0 ;风机 电机 M2 5W ;主电机 M3 ,为单包双 速 电动机 。

() 5紧急停车 当机器发生意外时 ,可按 下紧急停止按钮 ,可

使全机立即停 车 。

3硬件选择 () 1执行元件 8 个:

风机接触 器K l 钢领板升 降中间继 电器KA1 M 、

PLC在棉纺细纱机电气控制系统的应用

PLC在棉纺细纱机电气控制系统的应用PLC(可编程逻辑控制器)是一种现代化的控制装置,广泛应用于各种自动化设备的控制系统中。

在棉纺细纱机电气控制系统中,PLC的应用可以实现对细纱机的自动化控制,提高生产效率,降低人工成本,提高产品质量。

本文将详细介绍PLC在棉纺细纱机电气控制系统的应用。

1. 输送控制在细纱机的生产过程中,传送带的运动控制非常重要。

传统的细纱机通过电机启停控制来实现传送带的运动,无法实现较为复杂的自动化功能。

而引入PLC后,可以通过编程来控制传送带的速度、方向等参数,实现自动化控制。

PLC可以根据生产计划和产品需求自动调整传送带的速度和运动方式,确保细纱的连续生产和传送。

2. 纺纱控制在细纱机的生产过程中,纺纱的控制也非常重要。

传统的细纱机通过人工调节放纬机和捻纬机的参数来控制纺纱质量,工作效率低下且容易出现误差。

而引入PLC后,可以通过编程来控制放纬机和捻纬机的运动,更准确、稳定地控制纺纱质量。

PLC可以根据传感器反馈的数据,实时调整纺纱机的速度和细纱的紧密程度,确保产品的纺纱质量。

3. 温度控制细纱机的稳定运行需要保持一定的温度条件。

传统的细纱机通过手动调节加热设备的温度来控制温度条件,效率低下且容易出现温度波动。

而PLC可以通过编程来控制加热设备的温度,更准确地控制温度条件。

PLC可以根据传感器反馈的温度数据,自动调节加热设备的功率和工作时间,确保细纱机处于稳定的温度条件下运行。

4. 故障检测与报警细纱机在运行过程中可能会发生各种故障,例如电机故障、传送带断裂等。

传统的细纱机无法自动检测并报警,需要人工进行故障诊断和维修。

而PLC可以通过编程来监测各种传感器的数据,并根据预设的故障识别算法判断细纱机的工作状态。

一旦发生故障,PLC可以自动报警并停机,提高了细纱机的安全性和可靠性。

综上所述,PLC在棉纺细纱机电气控制系统中的应用非常重要。

它可以实现细纱机的自动化控制,提高生产效率,降低人工成本,提高产品质量。

Co-Trust PLC在棉纺细纱机控制系统中的设计与应用

毕。

输 出信号 : 电机 、 润滑 、 风机 、 洁器 、 频器等 。 清 变 P C的控 制程序 对输 入 信 号进 行计 算 , 算结 L 计

4 整体 控制 系统方案

整体控 制系统方案采用了 C —T s C S O u r t T C一

2 0系列 P C。采 用 了 1套 0 L 2 4+作 为 P C 2 L 主机 ,4 /0 1DI1DO共 2 4个 数 字 量 I 含 6个 独 立 / 0,

劳动生产率等是技术和管理水平的体现 , 因此 , 细纱 工序在 纺 织 厂 中 占有 重 要 的 地 位 。新 型 环 锭 细 纱

l

l

7 应 用 评 价

本系统采用 了 C —T ut o rs 控制系统方案 , 整体 而言 C ~T ut L o rsP C具 有稳定 可靠 、 价格便 宜 、 功能

10 1 . 0 0 0 1 I I I.1 . 0 0 l 1 1 I 0 4 5 _ 0 1 o 2 3 1 6 7 8 1 . . 9 o

1 前 言

上海二 纺 机 股 份 有 限公 司是 专 业 从 事 棉 、 、 毛

麻、 化纤 等多领 域 纺 机设 备 产 品 研 发 、 产 、 售 的 生 销 国有 大型 股份 制企 业 。近年 来 , 随着 科 学 技 术 飞速 的发 展 , 织机械 电气 控 制 系统 的 自动化 程 度 也发 纺

i

l I l

CTt S2 o u T -+ - s C2 r 4 C

I I I l

f

基于PLC的细纱机电子凸轮设计

Ke y wor ds:PL C ;s p i n ni n g f l ' a n l e;c a l l a;p r o g r a m mi n g:d e s i g n

P L C以其可靠性高、 功能强大、 便 于扩展、 通用性 能强等优点… , 在纺纱工序中被广泛应用。西门子 s 7

C A O J i n g , XU B o j u n , Z H U G u a n g p i n g

( K e y L a b o at r o r y o f E c o _ t e x t i l e Mi i n s t r y o f E d u c a t i o n , J i a n g n a n U n i v e r s i t y , Wu x i 2 1 4 1 2 2 ,C h i n a ) Ab s t r a c t : E l e c t r o n i c c a m i s o n e o f k e y c o m p o n e n t s o f d i g i t a l s p i n n i n g f l a m e , w h i c h i s a l s o t h e d i f i c u l t y o f t h e d e s i g n .I n he t a r t i c l e ,

1 电子 凸轮 系统

传统细纱机是利用桃形的机械成形凸轮经由链条

带 动钢 领 板 运 动 J 。成 形 凸 轮 占地 面 积 大 , 更 换 困

难, 在桃底处易造成钢领板运动的停顿 , 在影响钢领板 运动控制的同时, 使管纱卷绕、 成形 不 良 ] 。细纱机 电子凸轮通过模拟机械 凸轮 的运动, 以达到控制钢领

PLC和变频器在纺织设备中的应用

工艺要求棉纺过程有开纤(开棉、除尘、混棉),制纱(梳棉、制棉条),粗纺(将棉条进一步延伸,稍加搓捻),最后是精纺(将粗纱延伸、搓捻成细纱)。

细纱机是棉纺过程的最后一道工序,精纺机械的纺织时间最长,而且需要强驱动力。

该道工序的好坏直接影响到棉纱的产量和质量,所以选择细纱机的传动装置是十分重要的。

细纱机是将粗纱或条子纺成一定支数细纱的纺织机器。

它的控制系统性能稳定与否直接影响到生产成本。

采用PLC和变频器控制细纱机,操作简单,接线少,系统稳定可靠,成纱质量好,且维修方便,便于管理。

细纱机有低速运行、高速运行、吹吸风、落纱等过程。

落纱分为自动落纱和中途落纱(暂停工作),自动落纱又分定长落纱和定时落纱。

自动落纱的方式、落纱时间及长度均可设置,并能掉电保持。

细纱机所需的电气传动装置应满足如下条件:(1)高效率细纱机所需的传动动力占棉纺过程的50%以上,且连续运行。

所以传动装置的效率直接影响到整个棉纺过程。

(2)可软启动启动时如果受到过大的的张力或者张力变化急剧都会造成断纱。

(3)良好的速度控制性能高生产率的纺纱速度是断纱少的最高速度,但断纱由于种种原因而变化,纺纱速度也应对应于各种条件进行调整。

根据纺纱过程的工艺要求,采用松下的FP0型PLC和3G3JV小型变频器可以满足上述要求,3G3JV变频器的模块化设计理念、快速的I/O处理时间和良好的动态响应可以实现灵活地配置控制系统。

在系统中采用FP0型PLC对各个变频器进行集中监控,PLC和变频器之间通过RS-485总线相连,变频器和电动机的各个参数如电机电流、电机运行的最大和最小频率、变频器的斜坡上升和下降时间等都可以由PLC通过通信口来实时地访问和修改。

这样就增强了系统的控制性能,减少了系统的布线和调试时间,降低了工程施工的成本,提高了系统的可靠性,方便了系统的维护,降低了维护费用。

4 系统配置一台细纱机通常有250~400个纱锭,纺纱锭数一般用细纱机台数×40来表示。

PLC在细纱机电气控制系统的应用

编号:毕业设计(论文)说明书题目:PLC在细纱机电气控制系统的应用学院:机电工程学院专业:电气工程及其自动化学生姓名:学号:指导教师:职称:工程师/高级实验师题目类型:☐理论研究☐实验研究☑工程设计☐工程技术研究☐软件开发摘要纺纱机是一种把半制品粗纱或条子经牵伸、加拈、卷绕成细纱管纱的纺纱机器。

是当代自动化纺纱的主要设备,各种细纱机基本上都由喂入机构、牵伸机构、加拈和卷绕机构组成。

细纱机是纺纱的主要机器,细纱的产量、质量是纺纱工艺各道工序优劣的综合反映。

细纱机生产过程中纺满一个卷装(管纱)便要停止生产,待落下管纱换上空管后方能继续纺纱。

在工业生产中,细纱机也是纺纱生产中耗能最多的机器。

为了适应现阶段纺纱的要求,实现实际生产中纺纱机能够安全、高效、稳定地进行细纱生产。

本文在广泛收集相关资料和文献的基础上,设计了细纱机的电气控制系统(包括主电路和控制系统)并对相关环节进行了分析。

为了配合实际工业生产的要求,选择了比较合理的电机调速控制方式。

该系统电机采用低速启动、平稳调速的调速方式。

在保护措施方面,该系统实现了主电机过流保护、电源电压欠压保护及过压保护:在运行时,若主电机电流超过额定电流的110%时产生过流保护动作;当电源电压(线电压)小于0.75U N时,电气控制系统产生欠压保护,同时发出相应的声光报警信号;当电源电压(线电压)大于1.15U N时,电气控制系统产生过压保护,同时发出相应的声光报警信号。

以上操作均采用PLC进行控制,通过实验验证,各个环节都能够达到相关要求。

关键词:细纱机;PLC;电气控制;过压保护;过流保护AbstractSpinning frame is a kind of machine that put the semi-productede rovings or slips into ring bobbin by drafting, twisting, winding.It is the main equipment of contemporary automation spinning frame,various spinning machines consist of feeding institutions, drafting institutions, twisting institions and winding institutions. Spinning frame is the main machine of spinning, the harvest and the quality comprehensive reflect the advantage and disadvantage of spinning process.It is stopped while the package(pipe) is full in the production process,then fall package ,continue to manufacture untill the next empty pipe be ready.Spinning frame is the most power-wasting machine in commercial industrial production.In order to adapt to requirements of current spinning ,to achieve the actual production of safety, efficient and stable manner yarn production.Based on the extensive collection of relevant information and documentation,in the article , designed the electrical control system (include the main circuit and the control system) and analysed them. So as to match up the requires of reality industrial production, elected relative rational control mode of motor’s operation .The motor launches in low speed,and the speed regulation is stable.In protection measures,it includes overcurrent protection of main motor and low-voltage protection of main power suppoly:At runtime ,if the current over rated current 110%U N,the protective measures behaviour;and if the voltage of power suppoly less than 0.75 U N,the electrical control system action,and give up sound-light alarm signal;if the voltage(line voltage) of power supply over 1.15U N,the electrical control system to produce over-voltage protection,and give up sound-light alarm signal.The operation above controlled by PLC ,through the experiment,every tache can enough to reach the requirement.Key words:spinning frame;PLC;electrical control;overvoltage protection;overcurrent protection目录1 绪论 (1)1.1 课题研究背景 (1)1.2国内外细纱机的研究状况及发展趋势 (2)1.2.1国外细纱机的发展情况 (2)1.2.2国内细纱机的发展状况 (3)1.3课题研究的目的及意义 (4)2 细纱机电气控制方案设计及分析 (5)2.1细纱机的生产工艺流程 (5)2.1.1FA506型环锭细纱机系统构成 (5)2.1.2细纱机工作流程 (8)2.2系统设计主要任务 (10)2.3设计要求 (10)2.4方案设计 (10)3 细纱机电气控制主回路的设计 (11)3.1细纱机主电路设计 (11)3.2主要电器设备计算及选型 (13)3.2.1型细纱机的主要电器设备的选择 (13)3.2.2主电机电气控制线路设计及设备的选择 (18)3.2.3三相电源线路和控制线路设计及设备选择 (19)3.2.4三相电源线路主要设备的计算和选择 (19)4 细纱机电气控制回路的设计 (20)4.1PLC的基本构成 (20)4.2本设计中PLC的选用 (21)4.3FX2N-4AD模拟转换器 (23)4.3.1FAX2N-4AD的特点: (23)4.3.2FX2N-4AD的缓冲寄存器(BFM)分配 (24)4.4细纱机PLC控制程序的设计 (25)4.4.1细纱机PLC控制程序的设计要求 (25)4.4.2细纱机工作过程 (26)4.4.3程序编写前的主要准备工作 (28)4.5电源电压欠压、过压保护和过流保护的实现 (28)4.5.1欠压、过压保护和过流保护的实现 (28)4.6PLC程序梯形图和指令表 (29)5 电气柜的安装与调试 (34)5.1电气柜的安装 (34)5.2电气控制柜的调试 (37)6 结论 (38)谢辞 (39)参考文献 (40)附录 (41)1 绪论随着社会的发展、人民生活水平的提高,人们对纺织产品的质量提出了越来越高的要求。

基于西门子S7-200的SMART PLC在细纱机上解决方案

基於西門子S7-200的SMART PLC在細紗機上解決方案1、專案簡介細紗機是我公司的主導產品,該機性能優良、操作方便、機電一體化程度高。

其控制精度要求高,適應紡紗品種更高,操作方便簡單,有操作提示、故障診斷功能,紡紗過程自動控制,可定長及定時落紗。

因此需要配置功能多樣靈活,性價比較高的控制系統,在這裏選用了西門子公司的S7-200 SMART PLC及SMART LINE觸摸屏,達到了較好的控制效果。

2、工藝流程介紹在電氣改造過程中,按照細紗機的工藝流程進行如下:1.按壓SB1風機啟動、鋼領板複位2.鋼領板升至中紗位置停止即動作,由控制回路對電機繞組輸入直流220V電源,實行能耗制動2秒後自動釋放,以實現鋼領板精確定位。

3.按壓SB3主軸啟動,鋼領板延時約1秒,由中紗位置降至始紡位置進行能耗制動定位2秒後釋放。

4.細紗機執行PLC的九段速自動控制指令。

5.當落紗信號SA12動作、中途落紗按鈕SB5給進、PLC計長條件滿足時,系統自動接通落紗電源,主機等待停主電機和降鋼領板信號。

6.停主電機和降鋼領板SQ5信號到達後,變頻U1停止輸出同時鋼領板由車頭升降電機拖動,降至落紗位置。

7.主軸制動SQ6信號到達後,主軸的制動離合器工作,20秒後延時停風機整機處於落紗狀態。

電氣的改造同時要結合工藝計算來進行,具體計算表如下:(見圖7)3、方案確定考慮到系統的穩定性及可靠性,選用西門子S7-200 SMART PLC,其較高的運算速度及豐富的通訊功能為以後設備的升級等提供了良好的保證。

另外,觸摸屏在此選用西門子S 700 IE 屏,它與S7-200 SMART PLC的無縫集成,高解析度及64K色的顯示,以及高效便捷的以太網通訊,是設備操作更人性化,更加便捷高效。

同時,整個電氣方案性價比較高,對於小型的自動化電氣設備是個不錯的選擇。

根據系統需求,產品的選型如下表:(見圖8)4、產品硬體配置由上可看到,設備電氣系統由四部分構成,分別為PLC控制部分,人機介面控制,變頻控制,三自動控制部分。

纺织与PLC自动化

纺织与PLC自动化一、引言纺织行业是一个重要的制造业领域,其生产过程中需要大量的自动化设备来提高生产效率和质量。

PLC(可编程逻辑控制器)是一种常用的自动化控制设备,它可以通过编程来控制和监控纺织生产线上的各种操作和过程。

本文将介绍纺织与PLC自动化的应用,包括纺纱、织造和印染等方面的自动化控制。

二、纺纱自动化控制1. 纺纱过程简介纺纱是将纤维材料转化为纱线的过程。

它包括预处理、纺纱、整经和细纱等步骤。

在传统的纺纱过程中,需要大量的人工操作和监控,效率低下且易出错。

通过引入PLC自动化控制,可以实现纺纱过程的自动化和智能化。

2. PLC在纺纱中的应用(1)预处理控制:通过PLC控制设备,可以实现纤维的清洗、干燥和染色等预处理过程的自动化控制,提高生产效率和质量。

(2)纺纱控制:PLC可以控制纺纱机的速度、张力、纺纱质量等参数,实现纺纱过程的精确控制和自动化监控。

(3)整经控制:利用PLC控制设备,可以实现整经机的自动化操作,包括整经速度、整经张力和整经密度等参数的控制。

(4)细纱控制:通过PLC控制设备,可以实现细纱机的自动化控制,包括细纱机速度、张力和细纱质量等参数的控制。

三、织造自动化控制1. 织造过程简介织造是将纱线编织成织物的过程。

它包括上机、织造和下机等步骤。

传统的织造过程需要大量的人工操作和监控,效率低下且易出错。

通过引入PLC自动化控制,可以实现织造过程的自动化和智能化。

2. PLC在织造中的应用(1)上机控制:通过PLC控制设备,可以实现上机过程的自动化控制,包括上机速度、上机张力和上机密度等参数的控制。

(2)织造控制:PLC可以控制织机的速度、织机张力和织机密度等参数,实现织造过程的精确控制和自动化监控。

(3)下机控制:利用PLC控制设备,可以实现下机过程的自动化操作,包括下机速度、下机张力和下机密度等参数的控制。

四、印染自动化控制1. 印染过程简介印染是将纺织品进行染色和印花的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

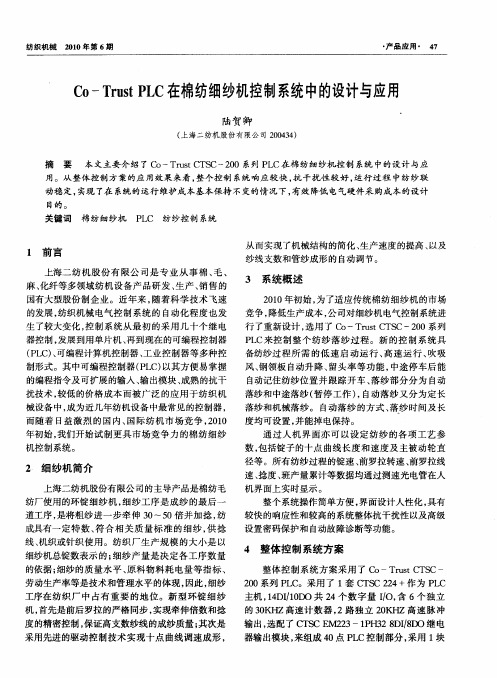

PLC改造细纱机继电控制系统

用PLC控制的系统或设备,功能完善、接线少、可靠性高,用PLC控制完全可以取代继电器控制,且维修方便,系统性能好。

本例是将某型号细纱机的继电器控制系统改造为PLC为中心的控制系统,细纱生产是纺纱过程的最后一道工序,细纱机是将粗纱或条子纺成一定支数的细纱,供捻线、机织或针织用。

细纱机在生产中起着很重要的作用,控制系统性能的稳定直接影响到生产的成本。

下面将阐述改造的方案。

一、改造前系统原理分析

细纱机的主电路如图1所示。

图1中,1D是钢领板电机,容量为350W,所以用中间继电器控制;2D为风机电机;3D为主电机,该电机为双

速电动机。

系统改造前原理(如下页的图2所示)。

图2中各行程开关、限位开关的作用:

ISQl--钢领板复位开关:

ISQ2--满纱控制开关:

2SQl--主机停止开关;

2SQ2--钢领板下降开关;

1SQ3--钢领板下降限位开关;

2SQ3--主轴制动控制开关:

3SQ--门开自停安全开关:

SB1--紧急停车;

SB2--风机启动;

SB3--低速启动;

SB4--中途落纱;

SB5--中途停车;

SB6--高速启动;

KAl、KA3--钢领板升降中间继电器;

KMI--风机接触器;

KM2--低速接触器;

HL2--低速指示灯;

KM3--高速接触器;

HL3--高速指示灯;

Yl--撑爪电磁铁:

Y2--主轴制动电磁铁:

Y3--限位电磁铁(改造后不用);

HL 4--满纱、危险信号指示灯。

2.工艺要求

1)开车步骤

如图2所示,接通控制电源开关SB7,信号灯HL1亮。

按动SB2,15-17接通,接触器KM1吸合,吸风电动机2D 开始工作。

按下SB2的同时,15-19接通,继电器KA1吸合,电动机1D正传,钢领板上升,升至高于始纺位置约36mm处,因1SQl动作,4-2断开而停止。

同时1SQl又将6-2接通,为下步的主机启动做好准备。

接着,按下低速启动按钮SB3,接触器KM2吸合,主机3D开始低速运行,进行细纱接头。

按动SB6才能切断21-29,KM2释放,25-33、33-35接通,KM3吸合,转换为高速运转。

电动机3D开始以高速运转,全机进入正常纺纱阶段。

由图可见,在启动过程中,低速信号灯HL2和高速信号灯HL3,都己分别相应亮示。

至此,整机启动完毕。

2)满管落纱

纺纱满管后,以下动作将同时或先后完成。

1SQ2动作,15-37接通,继电器KA0吸合。

KA0吸合后,15-67接通,满管信号灯HL4亮;

15-37接通,KAO触点完成自保;

15-65接通,电磁铁3Y吸合,操纵2SQ进入工作位置(在Y3没有吸合时,组合接近开关2SQ没有与凸轮接

触,2SQ不起作用,同时也减少2SQ与凸轮的摩擦);

由于2SQ已进入工作位置,2SQl接通,此时KA0将41-43接通,KA2吸合。

而KA2吸合后,23-25断开,主机接触器KM3释放,3D断电保持惯性回转;

45-47接通,KA3吸合,ID反转,钢领板开始下降,降到极限位置时,ISQ3动作,4-2断开,停止下降;

15-61接通,Yl吸合,将撑爪打开;

53-55接通,KA4吸合,使15-63接通,Y2吸合,主轴制动刹车;

在53-55接通的同时,时间继电器KTI也吸合,经一段延时后,触点9-11断开,切断控制电源,落纱完毕。

3)中途停车

由于种种原因中途停车时,只需按动按钮SB5即可。

如图2所示,SB5按下后,15-37-39接通,一方面KA6吸合,47-49断开,使KA3不能吸合,钢领板不具备下降条件;另一方面KA2吸合。

KA2吸合后主机即可停车,并

自行适位制动,其制动过程完全与落纱有关部分相同。

4)提前落纱

当机器需要提前落纱时,只需按动按钮SB4即可。

如图2所示,SB4按下后,除与SB5不同即2J不吸外,其

他均与"满纱"动作相同。

5)紧急停车

当机器发生意外时,可按动"全机停止"按钮SBL或打开车头门,使安全开关3CK断开,或关掉电源开关,均可使全机立即停车。

但这种关车方式,破坏了机器的正常停车程序,使机器不能实现适位制动,对机器不利,

应尽量避免。

二、系统的改造

1、机型选定

如图1和图2所示,执行元件为8个,输入元件为17个,其中热继电器KH1、KH2、KH3和3SQ为安全、保护器件,可串联作为1个输入。

本系统选用经济实用的SEIMENS S7-200 CPU224,该机型有14个输入点,10个输出

点,2个模拟电位器,带24V(DC)输出电源。

2、PLC的I/O分配

该设备占用了PLC的14个输入点,8个输出点,具体I/O分配见表1和表2。

3、PLC的控制程序

PLC的控制梯形图程序如图4所示。

在程序中,为了保证开车,在上电时用到了SM0.l和复位指令,程序在运行前先复位。

为了做到人机对话,利用模拟电位器。

(即SMB28)和PLC的内部数学运算功能,设计成

0~180s的时间继电器T37。

由于采用接近开关,原来的限位电磁铁就取消了。

因为钢领板电机在工作中要实现正反转,所以不仅要在程序实现互锁,而且要在电气连接中实现电气互锁,保证电气能正常运行。

满纱、故障指示灯在改造前只有一种状态,而在本程序中利用SM0.5和内部继电器组成了一个电路,在满纱时,HL 4一直亮;在有故障时,也就是说KM2交流接触器触点粘连时,HL 4指示灯则以1s为周期闪烁。

如果继电器控制电路中实现这一功能非常困难,PLC的优越性就显示出来了。