焊接标准

焊接要求标准

焊接要求标准

焊接是一种常见的金属加工工艺,广泛应用于各种行业和领域。

为了确保焊接

质量和安全性,制定了一系列的焊接要求标准,以规范焊接过程和焊接质量。

本文将详细介绍焊接要求标准的相关内容,帮助大家更好地理解和遵守焊接要求标准。

首先,焊接要求标准包括了焊接材料的选择和质量要求。

在进行焊接时,需要

选择符合要求的焊接材料,并且保证其质量符合标准要求。

焊接材料的选择和质量直接影响着焊接接头的质量和性能,因此必须严格按照标准要求进行选择和检验。

其次,焊接要求标准还包括了焊接工艺的要求。

焊接工艺是指焊接过程中所采

用的具体方法和步骤,包括预热、焊接参数设置、焊接顺序等。

按照标准要求进行焊接工艺的操作,可以保证焊接接头的质量和稳定性,避免出现焊接缺陷和质量问题。

另外,焊接要求标准还规定了焊接人员的资质要求和操作规范。

焊接是一项技

术活动,需要经过专门的培训和考核,取得相应的焊接资质证书才能进行焊接作业。

同时,焊接人员必须严格遵守焊接操作规范,确保焊接过程的安全和质量。

此外,焊接要求标准还包括了焊接接头的质量检测和评定要求。

在焊接完成后,需要对焊接接头进行质量检测,包括外观检查、尺寸测量、焊缝检测等。

只有经过合格的质量检测,焊接接头才能被评定为合格品,否则需要进行修补或者重新焊接。

总之,焊接要求标准是保证焊接质量和安全的重要依据,必须严格遵守和执行。

只有按照标准要求进行焊接,才能保证焊接接头的质量和性能,避免出现安全事故和质量问题。

希望大家能够重视焊接要求标准,加强对焊接工艺的管理和控制,确保焊接质量和安全。

焊接标准

焊接篇第一章焊接方法及工艺选择焊接方法时必须符合以下要求:能保证焊接产品的质量优良可靠,生产率高;生产费用低,能获得较好的经济效益。

焊接工艺的选择必须考虑当时的生产条件(接头设计、风和天气、环境温度、供热等)以及质量的要求,包括咬边和表面自然状况。

对于常用材料主结构板的拼接中的长焊缝和环缝采用自动埋弧焊,其余焊缝采用熔化极气体保护焊。

在一些焊角尺寸不大的长角焊缝中,可使用自动角焊机进行CO2气保焊。

在使用自动埋弧焊机和自动角焊机时,焊接电流、焊接电压、焊接速度必须符合焊接工艺要求,禁止过载使用!手工焊条电弧焊设备简单、轻便,操作灵活。

特别是可以用于难以达到的部位的焊接。

因此在装配定位焊和补焊中使用,一些特殊的材料(如钢轨)的焊接也使用手工焊条电弧焊。

钨极惰性气体保护焊因其焊接速度较慢,一般只用于对焊缝质量要求比较高且只能单面焊时的打底焊、铝材的焊接、对外观质量要求较高的细管的焊接。

第二章焊缝符号的表示1 主要符号和补充符号焊缝的主要符号是根据ISO2553(电焊、钎焊和锡焊接缝-图纸上符号表示方法)表示的。

符号不代表连接方法。

使用频率最高的主要符号见表2。

组合对称焊缝的主要符号范例见表3。

补充符号见表4。

补充符号的使用范例见表5。

符号显示不详尽的地方请参见相关标准。

表4 补充符号表5 补充符号应用范例4.10.2符号位置除了主要符号和补充符号外,一个完整的表示同时包括(见图1):一条箭头线(1)一条双参考线,包括一条真正的参考线(2a实线)和一条标识线(2b虚线),这两条平行线。

对称焊缝不要求有标识线,所以可能被省略。

尺寸数字和补充说明。

图1 表示方法接头的位置可通过几种方式表示:---- 箭头线的位置---- 参考线的位置---- 符号位置如果愿意在符号处详细注明(如焊接方法、接受等级、位置等),可在参考线尾加注,见图2 。

图2 单面V形坡口对焊焊缝带封底焊缝的表示方法箭头线的位置相对于焊缝,箭头线的位置通常不重要。

焊接标准大全

焊接标准大全【焊接基础通用标准】131、GB/T3375--94 焊接术语2、Gb324--88 焊缝符号表示法3、GB5185--2005T 金属焊接及钎焊方法在图样上的表示代号4、GB12212--2012 技术制图焊缝符号的尺寸、比例及简化表示法5、GB4656--2008 技术制图棒料、型材及其断面的简化表示法6、GB/T 985.1-2008 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口8、GB/T 985.2-2008 埋弧焊的推荐坡口9、GB/T 985.3-2008 铝及铝合金气体保护焊的推荐坡口10、GB/T 985.4-2008 复合钢的推荐坡口11、GB/T12467金属焊接质量等级标准12、GBl0854--89 钢结构焊缝外形尺寸13、GB/T16672—1996 焊缝----工作位置----倾角和转角的定义【焊接材料标准】——焊条161、GB/T5117--2012 非合金钢及细晶粒钢焊条2、GB/T 5118-2012 热强钢焊条3、GB/T 983-2012 不锈钢焊条4、GB984--2001 堆焊焊条5、GB/T3670--1995 铜及铜合金焊条 GB/T13147-2009 铜及铜合金复合钢板焊接技术要求6、GBT 3669-2001 铝及铝合金焊条7、GBl0044--2006 铸铁焊条及焊丝8、GB/T13814—2008 镍及镍合金焊条9、GB895--86 船用395焊条技术条件10、JB/T6964—93 特细碳钢焊条11、JB/T8423—96 电焊条焊接工艺性能评定方法12、GB3429--2002 碳素焊条钢盘条13、JBT 56100-1999 堆焊焊条产品质量分等14、JBT 56101-1999铸铁焊条产品质量分等15、JBT 56102-1999碳钢、低合金钢、不锈钢焊条产品质量分等16、JB/T3223--96 焊接材料质量管理规程——焊丝91、GB/T14957—94 熔化焊用钢丝2、GB/T14958--94 气体保护焊用钢丝3、GB/T8110--2008 气体保护电弧焊用碳钢、低合金钢焊丝4、GB/Tl0045--2001 碳钢药芯焊丝5、GB9460--2008 铜及铜合金焊丝6、GBl0858--2008 铝及铝合金焊丝7、YB-T5092-2005焊接用不锈钢丝8、GB/T15620--2008 镍及镍合金焊丝9、JB/T56099--1999 铜及铜合金焊丝产品质量分等——焊剂21、GB5293--1999 碳素钢埋弧焊用焊剂2、GBl2470--2003 低合金钢埋弧焊焊剂——钎料、钎剂91、GB/T6208--1995 钎料型号表示方法(已废)2、GBl0859---2008 镍基钎料13、GBl0046--2008 银基钎料4、GB/T6418--2008 铜基钎料5、GB/T13815--2008 铝基钎料6、GB/T13679--92 锰基钎料7、JB/T6045--92 硬钎焊用钎剂8、SJ/T 10753-1996 电子器件用金、银及其合金钎焊料9、GB3131--2001 锡铅焊料10、GB8012--2000 铸造锡铅焊料【焊接用气体】81、GB6052--2011 工业液体二氧化碳2、GB4842--2006 氩3、GB4844--2011氦4、GBT 3634.2-2011 氢气第2部分:纯氢、高纯氢和超纯氢5、GBT 3863-2008 工业氧6、GB3864--2008 工业用气态氮7、GB6819--2004 溶解乙炔8、GBlll74--2011 液化石油气9、GBl0665--2004 电石【焊接质量试验及检验标准】——钢材试验31、GBT 1954-2008 镍铬奥氏体不锈钢铁素体含量测定方法2、GB6803--2008 铁素体钢的无塑性转变温度落锤试验方法3、GB2971--82 碳素钢和低合金钢断口试验方法(已作废)——焊接性试验151、GB4675.1--84 焊接性试验斜Y型坡口焊接裂纹试验方法(已作废)2、GB4675.2—84 焊接性试验搭接接头(CTS)焊接裂纹试验方法(已作废)3、GB4675.3--84 焊接性试验T型接头焊接裂纹试验方法(已作废)4、GB4675.4--84 焊接性试验压板对接(FISCO)焊接裂纹试验方法(已作废)5、GB4675.5—84 焊接热影响区最高硬度试验方法(已作废)6、GB9447--88 焊接接头疲劳裂纹扩展速率试验方法7、GB/T13817--92 对接接头刚性拘束焊接裂纹试验方法8、GB2358--80 裂纹张开位移(COD)试验方法9、GB7032--86 T型角焊接头弯曲试验方法 10、GB9446--88 焊接用插销冷裂纹试验方法11、GB4909.12—85 裸电线试验方法镀层可焊性试验焊球法12、GB2424.17--82 电工电子产品基本环境试验规程锡焊导则13、GB4074.26—83 漆包线试验方法焊锡试验 14、JB/ZQ3690 钢板可焊性试验方法15、SJl798--81 印制板可焊性测试方法——力学性能试验81、GB2649--89 焊接接头机械性能试验取样方法2、GB2650--89 焊接接头冲击试验方法3、GB2651—89 焊接接头拉伸试验方法4、GB2652—89 焊缝及熔敷金属拉伸试验方法5、GB2653--89 焊接接头弯曲及压扁试验方法6、GB2654--89 焊接接头及堆焊金属硬度试验方法7、GB2655--89 焊接接头应变时敏感性试验方法 8、GB2656--81 焊接接头和焊缝金属的疲劳试验方法——焊接材料试验 21、GB3731--83 涂料焊条效率、金属回收率和熔敷系数的测定2、GB/T3965--19952熔敷金属中扩散氢测定方法——焊接检验 461、GB/T12604.1--90 无损检测术语超声检测2、GB/T12604.2--90 无损检测术语射线检测3、GB/T12604.3--90 无损检测术语渗透检测4、GB/T12604.4--90 无损检测术语声发射检测5、GB/T12604.5--90 无损检测术语磁粉检测6、GB/T12604.6--90 无损检测术语涡流检测7、GB5618--85 线型象质计 8、GB3323--87 钢熔化焊对接接头射线照相和质量分级9、GB/T12605--90 钢管环缝熔化焊对接接头射线透照工艺和质量分级 10、GB/T14693--93 焊缝无损检测符号11、GBll343--89 接触式超声斜射探伤方法 12、GBll345--89 钢焊缝手工超声波探伤方法和探伤结果的分级13、GBll344--89 接触式超声波脉冲回波法测厚 14、GB2970--82 中厚钢板超声波探伤方法15、JBll52--81 锅炉和钢制压力容器对接焊缝超声波探伤16、GB/T15830—1995 钢制管道对接环缝超声波探伤方法和检验结果的分级17、GB827--80 船体焊缝超声波探伤 18、GBl0866--89 锅炉受压元件焊接接头金相和断口检验方法19、GBll809---89 核燃料棒焊缝金相检验 20、JB/T9215--1999 控制射线照相图像质量的方法21、JB/T9216--1999 控制渗透探伤材料质量的方法22、JB/T9217--1999 射线照相探伤方法23、JB/T9218--1999 渗透探伤方法 24、JB3965--85 钢制压力容器磁粉探伤25、EJ187--80 磁粉探伤标准26、JB/T6061--92 焊缝磁粉检验方法和缺陷磁痕的分级 27、JB/T6062--92 焊缝渗透检验方法和缺陷迹痕的分缀28、EJl86---80 着色探伤标准 29、JB/ZQ3692 焊接熔透量的钻孔检验方法30、JB/ZQ3693 钢焊缝内部缺陷的破断试验方法 31、GBll373--89 热喷涂涂层厚度的无损检测方法32、EJ188--80 焊缝真空盒检漏操作规程 33、JBl612--82 锅炉水压试验技术条件34、GB9251--88 气瓶水压试验方法 35、GB9252--88 气瓶疲劳试验方法36、GBl2135---89 气瓶定期检查站技术条件 37、GBl2137--89 气瓶密封性试验方法38、GBll639--89 溶解乙炔气瓶多孔填料技术指标测定方法 39、GB7446--87 氢气检验方法40、GB4843--84 氩气检验方法 41、GB4845--84 氮气检验方法 42、JB4730—94 压力容器无损检测43、DL/T820-2002 管道焊接接头超声波检验技术规程44、DL/T821-2002 钢制承压管道对接焊接接头射线检验技术规程45、DL/T541-94 钢熔化焊角焊缝射线照相方法和质量分级46、JB4744—2000 钢制压力容器产品焊接试板的力学性能检验——焊接质量81、GB6416--86 影响钢熔化焊接头质量的技术因素2、GB6417--86 金属熔化焊焊缝缺陷分类及说明3、TJl2.1--81 建筑机械焊接质量规定4、JB/T6043--92 金属电阻焊接接头缺陷分类5、JB/ZQ3679 焊接部位的质量6、JB/ZQ3680 焊缝外观质量7、JB/TQ330--83 通风机焊接质量检验38、GB999--82 船体焊缝表面质量检验方法【焊接方法及工艺标准】271、GBl2219--90 钢筋气压焊2、GBll373--89 热喷涂金属件表面预处理通则3、JB/Z261--86 钨极惰性气体保护焊工艺方法4、JB/Z286--87 二氧化碳气体保护焊工艺规程5、JB/ZQ3687 手工电弧焊的焊接规范6、SDZ019--85 焊接通用技术条件7、J134251—86 摩擦焊通用技术条件8、ZBJ59002.1--88 热切割方法和分类 9、ZBJ59002.2--88 热切割术语和定义10、ZBJ59002.3--88 热切割气割质量和尺寸偏差 11、ZBJ59002.4—88 热切割等离子弧切割质量和尺寸偏差12、ZBJ59002.5--88 热切割气割表面质量样板 13、JB/ZQ3688 钢板的自动切割14、ZBK540339--90 汽轮机铸钢件补焊技术条件 15、NJ431—86 灰铸铁件缺陷焊补技术条件16、GBll630--89 三级铸钢锚链补焊技术条件 17、GB/Z66--87 铜极金属极电弧焊18、JB/TQ368—84 泵用铸钢件焊补 19、JB/TQ369---84 泵用铸铁件焊补20、HB/Z5l34--79 结构钢和不锈钢熔焊工艺 21、JB/T6963—93 钢制件熔化焊工艺评定22、JB4708--2000 钢制压力容器焊接工艺评定 23、JB4709—2000 钢制压力容器焊接规程24、DL/T752-2001 火力发电厂异种钢焊接技术规程 25、DL/T819-2002 火力发电厂焊接热处理技术规程26、DL/T868-2004 焊接工艺评定规程 27、DL/T869—2004 火力发电厂焊接技术规程【焊接设备标准】441、GB2900-22--85 电工名词术语电焊机2、GB8118--87 电弧焊机通用技术条件3、GB8366--87 电阻焊机通用技术条件4、GBl0249--88 电焊机型号编制方法5、GBl0977--89 摩擦焊机6、GB/T13164--91 埋弧焊机7、ZBJ64001--87 TIG焊焊炬技术条件8、ZBJ64003--87 弧焊整流器9、ZBJ64004188 MIG/MAG弧焊机 10、ZBJ64005--88 电阻焊机控制器通用技术条件11、ZBJ64006--88 弧焊变压器 12、ZBJ64008--88 电阻焊机变压器通用技术条件13、ZBJ64009--88 钨极惰性气体保护弧焊机(TIG焊机)技术条件 14、ZBJ64016--89 MIG/MAG焊枪技术条件15、ZBJ64021—89 送丝装置技术条件 16、ZBJ64022--89 引弧装置技术条件 17、ZBJ64023--89 固定式点凸焊机18、JB5249--91 移动式点焊机19、JB5250--91 缝焊机20、ZBJ33002--90焊接变位机21、ZBJ33003--90 焊接滚轮架 22、JB5251--91 固定式对焊机 23、JB685--92 直流弧焊发电机24、JB/DQ5593.1—90 电焊机产品质量分等总则 25、JB/DQ5593.2--90 电焊机产品质量分等弧焊变压器.26、JB/DQ5593.3--90 电焊机产品质量分等便携式弧焊变压器27、JB/DQ5593.4--90 电焊机产品质量分等弧焊整流器28、JB/DQ5593.5--90 电焊机产品质量分等MIG/MAG弧焊机29、JB/DQ5593.6--90 电焊机产品质量分等TIG焊机30、JB/DQ5593.7--90 电焊机产品质量分等原动机弧焊发电机组31、JB/DQ5593.8--90 电焊机产品质量分等TIG焊焊炬32、JB/DQ5593.9--90 电焊机产品质量分等电焊机冷却用风机33、JB/DQ5593.10-90 电焊机产品质量分等MIG/MAG焊焊枪434、JB/DQ5593.11-90 电焊机产品质量分等电阻焊机控制器35、JB/DQ5593.12-90 电焊机产品质量分等摩擦焊机 36、JB/Z152--81 电焊机系列型谱37、JB2751--80 等离子弧切割机 38、JBJ33001—87 小车式火焰切割机 39、JBl0860--89 快速割嘴40、GB5110--85 射吸式割炬 41、JB/T5102--91 坐标式气割机 42、JB5101--91 气割机用割炬43、JB6104--92 摇臂仿形气割机 44、GB5107--85 焊接和气割用软管接头【焊接安全与卫生标准】41、GB9448—88 焊接与切割安全2、GBl0235--88 弧焊变压器防触电装置3、GB8197--87 防护屏安全要求4、GBl2011--89 绝缘皮鞋【焊工培训与考试标准】81、GB6419--86 潜水焊工考试规则2、JJl2.2--87 焊工技术考试规程3、EJ/Z3--78 焊工培训及考试规程4、DL/T679--1999 焊工技术考核规程5、JB/TQ338--84 通风机电焊工考核标准6、GB/T15169--94 钢熔化焊手焊工资格考试方法7、SDZ009--84 手工电弧焊及埋弧焊焊工考试规则8、JBll52--88 机械部焊工技术等级标准说明:JB4708等已经出了新标准,请查看NB47014、NB47015、NB47016、NB47018 共计223条5。

焊接标准大全

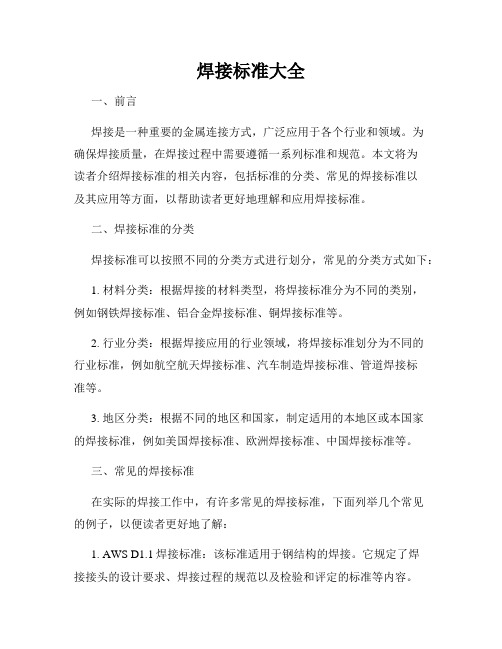

焊接标准大全一、前言焊接是一种重要的金属连接方式,广泛应用于各个行业和领域。

为确保焊接质量,在焊接过程中需要遵循一系列标准和规范。

本文将为读者介绍焊接标准的相关内容,包括标准的分类、常见的焊接标准以及其应用等方面,以帮助读者更好地理解和应用焊接标准。

二、焊接标准的分类焊接标准可以按照不同的分类方式进行划分,常见的分类方式如下:1. 材料分类:根据焊接的材料类型,将焊接标准分为不同的类别,例如钢铁焊接标准、铝合金焊接标准、铜焊接标准等。

2. 行业分类:根据焊接应用的行业领域,将焊接标准划分为不同的行业标准,例如航空航天焊接标准、汽车制造焊接标准、管道焊接标准等。

3. 地区分类:根据不同的地区和国家,制定适用的本地区或本国家的焊接标准,例如美国焊接标准、欧洲焊接标准、中国焊接标准等。

三、常见的焊接标准在实际的焊接工作中,有许多常见的焊接标准,下面列举几个常见的例子,以便读者更好地了解:1. AWS D1.1焊接标准:该标准适用于钢结构的焊接。

它规定了焊接接头的设计要求、焊接过程的规范以及检验和评定的标准等内容。

2. ISO 9606-1焊工资质认证:该标准用于对焊工进行技能认证。

它包括对焊工的技术知识、焊接操作技能的评估以及实施焊接试样的标准。

3. ASME IX焊接程序和焊工资格标准:该标准适用于压力容器和管道的焊接。

它规定了焊接程序的制定和审查要求,以及焊工的技术资格认证标准等。

4. GB/T 12470焊接工艺记录规范:该标准规定了焊接工艺记录的编制要求。

它包括焊接工艺参数、设备和材料的详细说明,以及焊后处理方法的规范等。

四、焊接标准的应用焊接标准在实际的焊接工作中具有重要的应用价值,主要体现在以下几个方面:1. 指导生产实践:焊接标准为焊接过程提供了技术指导和操作要求,有助于提高焊接质量和工作效率。

2. 保障工程安全:合理应用焊接标准可确保焊接结构的安全性和可靠性,减少事故和质量问题的风险。

中国焊接标准(GBweldingstandards)

工程用焊接结构弯板链、附件和链轮

Cranked-link mill chains of welded construction,attachments and sprockets

GB/T15970.8-2005

金属和合金的腐蚀应力腐蚀试验第8部分: 焊接试样 的制备和应用

GB 17268-2009

工业用非重复充装焊接钢瓶

Non-refillable steel welded cylinders for industrial use

GB 1767பைடு நூலகம்-1999

液化丙烯、丙烷钢质焊接气瓶

Welded steel cylinders for liquefied propylene and propane gases

Arc welding equipment--Part 1:Welding power sources

GB15579.12-1998

弧焊设备安全要求第12部分: 焊接电缆耦合装置

Safety requirements for arc welding equipment--Part

12:Coupling devices for welding cables

GB8965.2-2009

防护服装 阻燃防护 第2部分:焊接服

Protective clothing - Flame-retardant protection -

Part 2: Protective clothing for welders

GB 9448-1999

焊接与切割安全

Safety in welding and cutting

()

DL/T5070-1997(2005)

焊接标准

只是浪费

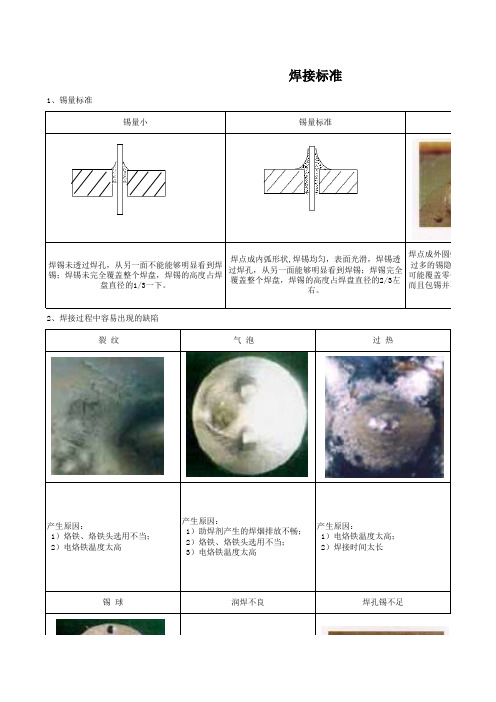

2、焊接过程中容易出现的缺陷

裂纹

气泡

过热

产生原因: 1)烙铁、烙铁头选用不当; 2)电烙铁温度太高

产生原因: 1)助焊剂产生的焊烟排放不畅; 2)烙铁、烙铁头选用不当; 3)电烙铁温度太高

产生原因: 1)电烙铁温度太高; 2)焊接时间太长

锡球

润焊不良

焊孔锡不足

锡球发生之原因: 很多助焊剂的配方中,多少都会

2、焊点要求 1)在PCB

焊接面上出 现的焊现点均应 匀内弧状。 通孔2)中焊之点填 底部面积应 与板3)子焊上点的 之锡柱爬升 高度大不约可为超 过圆形焊盘 直径4)之锡一量半 之多少应以 填满5)焊锡盘面边 应呈现光泽 性,6)表对面贯应 穿孔的PCB 而言要,求焊超锡过 PCB厚度的 50%以上)

焊接孔与零件脚的比率不正确。 3)贯穿孔壁有贯穿孔内或沾到铜垫 表面(单层板)

产生原因:1)焊锡量过剩;2)电 路板设计不合理

4)零件孔受到污染。

5)防焊油墨流入贯穿孔内。

6)助焊剂因过度受热而没有活性。

1、正确的 焊接方法

应将焊锡丝 置于烙铁头 和 如被 果焊 长焊 期点 将 焊锡丝往烙 铁 下头 面上 第送 一, 种 是正确的, 第二种是错

渗入少量的水,但这微量的水还不 致引起锡球,当锡球突然发生时, 可能是以下原因所造成的:

1) PCB预热不够,导致表面的助 焊剂未干;

2)助焊剂的配方中含水量过高; 3)不良的贯穿孔(PTH); 4)工厂环境温度过高。

锡未全面而且不均匀包覆在被焊物 表面让焊接物表面金属裸露。 产生原因:焊接表面的污染;严重 氧化膜

锡量大

焊点成外圆弧状,焊锡完全包住被焊件的头部, 过多的锡隐藏了焊点和PCB间润焊的曲度;它也 可能覆盖零件脚该露出之部份,使肉眼看不到。 而且包锡并不能加强焊接物的坚牢度或导电度,

焊接工艺标准

焊接工艺标准1一般规定1.焊工必须经考试合格并取得合格证书,分配焊工必须在其考试合格项目及其认可范围内施焊。

2. 施焊完成后,焊工必须在规定的位置大下钢印。

3. 设计要求的全熔透的一、二级焊缝应采用超声波进行内部缺陷的检验。

4. 引弧应在旱道处,不得擦伤母材。

5. T形接头、十字接头、交接接头等要求熔透的对接和角对接组合焊缝,其焊角尺寸不应小于t/4;设计有疲劳验算要求的吊车梁或类似构件的腹板与上翼缘板的焊脚尺寸为t/2,且不应大于10mm。

焊脚尺寸的允许偏差为0~4mm。

6. 焊接时起落弧点距焊缝端部宜大于10mm,弧坑应填满。

7. 焊缝观感应达到:外形均匀,成形好,焊道与焊道,焊道与基本金属间过渡交平滑,焊渣和飞溅物清除干净。

焊缝表面不得有纹裂、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满、根部收缩分等缺陷。

焊缝金属与母材间应过渡平缓。

2材料的规定1. 钢材应符合下列要求:1)清除待焊处表面的水、氧化皮、锈、油漆2)焊接坡口边缘上钢材的夹层缺陷长度超过25mm时,应采用无损探伤检测其深度,如深度不大于6mm,应用机械方法清除;如深度大于6mm,应用机械方法清除后填满。

2. 焊接材料应符合下列要求:1)焊条、焊丝、焊剂和熔嘴应存放在干燥、通风良好的地2)焊条、熔嘴、焊剂和药芯焊丝在使用前必须按产品说明书或按下面规定使用:酸性和碱性焊条烘焙条件注:焊条在使用过程中反复烘焙次数不得超过3次焊剂的烘焙3)低氢焊条烘干温度为350~380摄氏度保存时间为1.5~2小时,烘干后应缓冷放置与110~120摄氏度的保温箱中存放,待使用;使用时应置于保温筒中,烘干后的低氢型焊条在常温下放置时间超过3小时应重新烘干;焊条重复烘干次数不宜超过两次,受潮的焊条不应使用。

4)实芯焊丝及熔嘴导管应无油污、锈蚀、镀铜层应完好无损。

5)栓钉成品的质量要求,应无有害的邹皮、毛刺、裂纹、扭弯、锈蚀等;保护瓷环的尺寸公差,应能保证与同规格焊钉的互换性。

焊接质量标准国标

焊接质量标准国标如下:

1. 表面无缺陷,咬边不超过0.1cm,余高大于0.5cm,没有超过焊缝尺寸的20%。

填充焊丝材质与焊件相同,焊缝金属抗拉能力与母材相同,接头强度达到母材的85%以上。

2. 焊缝表面平整,无气孔,飞溅少。

焊缝成型良好,焊脚尺寸符合规定。

二级焊缝不得有肉眼可见的危害性缺陷。

3. 焊接区不得有裂纹、气孔、夹渣等缺陷。

如发现有上述缺陷时,应彻底铲除缺陷处焊肉,视缺陷性质采用补焊、重修焊、铲除后重新焊接等方法修补,以保证焊缝质量。

4. 施焊焊口不得低于设备本体或其热影响区所能达到的最低抗腐蚀或其它损伤性要求。

碳钢焊缝严禁打火检验,以及层状撕裂。

无损检测必须保证设备本体的最小厚度以及整件的有效容积,不可伤及设备结构。

焊接质量标准国标要求严格控制焊接工艺和材料,确保焊接质量符合相关标准和安全要求。

同时,在焊接过程中需要注意一些细节问题,如咬边、余高、填充焊丝的材质、焊缝成型等。

只有经过严格的质量控制和检查,才能保证焊接质量达到国家标准和安全要求。

以上内容仅供参考,建议到相关网站查询以获得更多信息。

三级焊接的标准

三级焊接的标准

三级焊接的标准主要包括以下几个方面:

1. 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

2. 焊缝表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm长度焊缝内允

许直径≤;且≤3mm气孔2个;气孔间距≤6倍孔径。

3. 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤,且≤,连续长度

≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤,且

≤lmm。

注:t为连接处较薄的板厚。

4. 允许偏差项目,如未焊满、根部收缩、咬边和接头不良等也有相应的规定。

5. 探伤检验:Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

6. 焊缝表面缺陷:Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

7. 外观质量:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

以上内容仅供参考,如需更具体准确的焊接标准,建议参考相关焊接规范或咨询专业焊接工程师获取帮助。

焊接质量检验标准

焊接质量检验标准1. 引言焊接质量检验是确保焊接工艺和焊接接头符合设计和规范要求的关键步骤。

本文将介绍焊接质量检验的标准和方法,以确保焊接接头的质量和可靠性。

2. 检验标准焊接质量检验的标准通常基于国际标准组织(ISO)和美国焊接学会(AWS)等机构制定的标准,以下是一些常用的焊接检验标准:2.1 焊接接头的尺寸测量焊缝的尺寸测量是评估焊接接头质量的关键部分。

常用的尺寸测量标准包括:•焊缝厚度测量:根据设计要求和规范,测量焊缝的最小厚度、最大厚度和平均厚度。

•焊缝宽度测量:测量焊缝的宽度,根据设计要求和规范检查宽度是否在允许范围内。

•焊缝长度测量:根据设计要求和规范,测量焊缝的实际长度和规定长度的差异。

2.2 焊接接头的可视检查可视检查是评估焊接接头质量的重要手段。

以下是一些常用的焊接接头可视检查标准:•表面质量:检查焊缝表面是否存在裂纹、气孔、夹渣等缺陷。

•边缘形状:检查焊缝边缘的形状是否符合设计和规范要求。

•坡口形状:检查坡口的形状和尺寸是否符合设计和规范要求。

2.3 焊接接头的无损检测无损检测是评估焊接接头质量的关键方法之一。

以下是一些常用的焊接接头无损检测标准:•超声波检测:使用超声波技术检测焊缝中的内部缺陷,如夹渣、气孔等。

•射线检测:使用射线技术检测焊缝中的内部缺陷,如裂纹、夹渣等。

•磁粉检测:使用磁粉技术检测焊缝表面和近表面的裂纹等缺陷。

3. 检验方法焊接质量检验通常采用以下方法:3.1 样本采集从焊接工艺中随机采集样本来进行检验,确保样本具有代表性。

根据不同的检验项目,需要使用不同的检验设备,如焊缝尺寸规、可视检查工具、超声波探头等。

3.3 检验过程根据标准和规范,进行相应的检验过程。

检验过程应包括样本准备、检验设备的准备、检验操作、记录和报告等步骤。

3.4 判定结果根据检验结果和规范要求,判定焊接接头的合格与否。

如果接头符合规范要求,则判定为合格;如果接头存在缺陷,符合规范要求的缺陷数量和大小也可以接受,则判定为可修复缺陷;如果接头存在严重缺陷,不符合规范要求,则判定为不合格。

焊接技术要求 标准

焊接技术的要求和标准可以根据不同的应用领域和焊接材料而有所不同。

以下是一些常见的焊接技术要求和标准的示例:

1. 焊接质量:焊缝应具备良好的力学性能和密封性能,焊接缺陷如气孔、裂纹和夹渣等应尽量避免。

2. 焊接工艺:根据所需的焊接材料和工件类型选择合适的焊接方法和工艺参数,包括焊接电流、电压、焊接速度、预热温度等。

3. 材料选择:根据焊接要求选择合适的焊接材料和填充材料,确保焊接后的连接具有良好的强度和耐腐蚀性。

4. 检测和评估:进行焊接缺陷的无损检测,如X射线检测、超声波检测和磁粉检测等,以确保焊接质量符合要求。

5. 焊接接头设计:合理设计焊接接头的形状和尺寸,以提高焊接强度和疲劳寿命。

针对不同的应用领域和焊接材料,国际、国家和行业都制定了相关的焊接标准和规范,如美国焊接协会(AWS)的标准、

欧洲焊接标准(EN标准)、中国焊接标准(GB/T标准)等。

这些标准提供了具体的焊接要求和评估方法,帮助保证焊接质量和安全性。

在实际应用中,需要根据具体要求选择相应的标准进行操作和检测。

焊接等级标准规范最新版

焊接等级标准规范最新版一、引言焊接工艺是现代制造业中不可或缺的一部分,广泛应用于建筑、机械、船舶、航天等多个领域。

为了确保焊接结构的安全性和可靠性,制定一套统一的焊接等级标准规范至关重要。

二、适用范围本规范适用于所有需要进行焊接作业的工业领域,包括但不限于钢结构、压力容器、管道系统等。

三、焊接等级分类焊接等级分为A、B、C、D四个等级,每个等级对应不同的焊接工艺要求和质量标准。

- A级:适用于一般工业用途,要求较低,适用于非关键结构。

- B级:适用于中等要求的工业用途,要求适中,适用于一般结构。

- C级:适用于高要求的工业用途,要求较高,适用于关键结构。

- D级:适用于最高要求的工业用途,要求最高,适用于极其关键的结构。

四、焊接工艺要求1. 材料选择:根据焊接等级和结构要求选择合适的焊接材料。

2. 焊接方法:包括手工电弧焊、气体保护焊、埋弧焊等多种焊接方法,根据具体需求选择。

3. 焊接环境:确保焊接环境符合工艺要求,包括温度、湿度、清洁度等。

4. 焊接参数:根据焊接材料和方法确定合适的焊接电流、电压、速度等参数。

五、质量控制1. 焊接前的准备:包括材料检查、坡口加工、焊接设备的校准等。

2. 焊接过程监控:实时监控焊接过程,确保焊接参数的准确性。

3. 焊接后检验:包括外观检查、无损检测、力学性能测试等,确保焊接质量。

六、焊接人员资格所有焊接人员必须经过专业培训,并持有相应等级的焊接操作证书。

七、安全与环保焊接作业必须遵守相关的安全规程,采取必要的安全防护措施,同时注意环境保护,减少焊接过程中的污染。

八、规范的更新与维护本规范将根据技术进步和行业发展定期进行更新和修订,以适应新的焊接技术和工艺要求。

九、结语焊接等级标准规范的制定和实施,对于提高焊接质量、保障结构安全具有重要意义。

所有相关企业和个人都应严格遵守本规范,共同推动焊接工艺的发展和完善。

请注意,以上内容为模拟的焊接等级标准规范,实际应用中应参照国家或行业标准。

焊接国家标准

焊接国家标准焊接是一种常见的金属加工工艺,广泛应用于各种工业领域。

为了确保焊接质量和安全,各国都制定了相应的焊接国家标准。

这些标准不仅规定了焊接工艺、焊接材料、焊接设备的要求,还对焊接过程中的质量控制、检验评定等方面进行了详细规定。

本文将对焊接国家标准进行简要介绍,希望能够对广大焊接工作者有所帮助。

首先,焊接国家标准对焊接工艺进行了规范。

不同的焊接工艺有着不同的要求,比如手工电弧焊、气体保护焊、激光焊等,它们在焊接材料、焊接电流、焊接速度等方面都有着具体的规定。

只有严格按照标准要求进行焊接,才能够保证焊接接头的质量和可靠性。

其次,焊接国家标准对焊接材料进行了规范。

焊接材料的质量直接影响着焊接接头的性能,因此标准对焊接材料的化学成分、力学性能、金相组织等方面都做出了详细的规定。

在选择和使用焊接材料时,必须严格遵守国家标准的要求,确保焊接接头的质量符合标准要求。

此外,焊接国家标准还对焊接设备进行了规范。

焊接设备的性能直接影响着焊接质量,因此标准对焊接设备的型号、规格、性能指标等方面都进行了具体规定。

在使用焊接设备时,必须选择符合国家标准要求的设备,并严格按照操作规程进行操作,确保焊接质量和安全。

最后,焊接国家标准还对焊接过程中的质量控制、检验评定等方面进行了规定。

这些规定包括焊接工艺评定、焊接接头的质量检验、焊接工艺的过程控制等内容,旨在确保焊接质量符合标准要求。

总的来说,焊接国家标准是保障焊接质量和安全的重要依据,只有严格遵守国家标准的要求,才能够确保焊接质量和安全。

因此,广大焊接工作者在进行焊接作业时,务必熟悉并严格遵守相关的国家标准,做到精益求精,确保焊接质量符合标准要求。

本文简要介绍了焊接国家标准的相关内容,希望对广大焊接工作者有所帮助。

焊接国家标准的制定是为了保障焊接质量和安全,希望大家能够重视并严格遵守相关标准要求,共同为提高焊接质量和促进行业发展做出贡献。

pcb端子焊接标准

pcb端子焊接标准

PCB端子焊接标准主要包括以下几个方面:

1.焊接温度:焊接温度是影响PCB端子焊接效果的重要因素之一。

一般来说,焊接温度应控制在260℃-300℃之间,具体温度取决于PCB端子的材料和焊接方式。

2.焊接时间:焊接时间也是影响PCB端子焊接效果的重要因素之一。

一般来说,焊接时间应控制在5-10秒之间,具体时间取决于PCB端子的材料和焊接方式。

3.焊接位置:焊接位置也是影响PCB端子焊接效果的重要因素之一。

一般来说,焊接位置应选择在PCB板的边缘或角落处,以避免对PCB板的其他部位造成损伤。

4.焊接方式:焊接方式也是影响PCB端子焊接效果的重要因素之一。

一般来说,焊接方式有手工焊接和机器焊接两种,具体选择应根据实际情况而定。

5.焊接后处理:焊接后应及时进行清洗和检查,以确保PCB端子焊接质量符合要求。

如果发现焊接不良或存在其他问题,应及时采取措施进行修复。

总之,PCB端子焊接标准是确保PCB板焊接质量的重要保障,需要根据实际情况进行合理的选择和控制。

焊接质量标准图示

焊接质量标准图示

7.1 合格焊点判定-针孔

• 可接受:不超过目视5个可见针孔; • 有孔洞紧挨元件脚但直径不超过0.15mm。

PPT文档演模板

CEPREI

焊接质量标准图示

7.2 不可接受焊点-拉尖

• 违反组装的最大高度要求或引线脚凸出高度要 求。

PPT文档演模板

CEPREI

焊接质量标准图示

7.3 不可接受焊点-拉尖

PPT文档演模板

• 可接受:>75%高度填充

CEPREI

焊接质量标准图示

6.1 PCBA清洁度

• 理想状况:PCBA上无锡珠、锡珠

PPT文档演模板

CEPREI

焊接质量标准图示

6.2 PCBA清洁度-锡球

• 可接受状况:

• 每600mm2允许最多5个锡 球(<0.13mm)

PPT文档演模板

CEPREI

PPT文档演模板

• 违反最小电气间隙,短路危险。

CEPREI

焊接质量标准图示

7.4 不可接受焊点-桥连

PPT文档演模板

• 桥连引致短路

CEPREI

焊接质量标准图示

8.1. PCBA主面合格要求-1

• 主面引线脚与孔壁的周边润湿大于180度可接受

PPT文档演模板

CEPREI

焊接质量标准图示

8.2. 焊点表面合格标准-1

焊接质量标准图示

2.2. 不可接受焊点(润湿角)

PPT文档演模板

• 不可接受焊点θ<15º

CEPREI

焊接质量标准图示

2.3. 不可接受焊点(虚焊)

PPT文档演模板

• 对引线脚的θ>85º

CEPREI

一般焊接标准

一般焊接标准

一般焊接标准根据不同的行业和具体需求会有所不同,但以下是一些常见的焊接标准和基本要求:

1.焊接时焊缝要求平滑,不得有气孔夹渣等焊接缺陷,发现缺陷要

及时修补。

2.焊接时要求焊缝高度不能小于母材(焊件)的厚度。

不同厚度的

母材(焊件)焊接时,焊缝高度不能小于最薄母材(焊件)厚度。

3.焊接工艺参数:根据工件厚度选择焊接直径。

板厚≤4mm,焊条

直径不超过焊件厚度;板厚4~12mm,焊条直径3.2~4mm;板厚>12mm,焊条直径4~5mm。

4.焊接电流与焊条直径的关系:焊条直径3.2~4mm,焊接电流50~

40A;焊条直径4~5mm,焊接电流50~45A。

需要注意的是,不同的材料、不同的焊接方法以及不同的应用场景都会有不同的焊接标准和要求,因此在实际操作中需要结合具体情况进行选择和调整。

同时,还需要注意安全操作和环境保护等方面的要求。

焊接标准大全-焊接国家标准汇总

焊接国家标准总汇标准号标准名称焊接基础通用标准GB/T3375--94 焊接术语GB324--88 焊缝符号表示法GB5185--85 金属焊接及钎焊方法在图样上的表示代号GB12212--90 技术制图焊缝符号的尺寸、比例及简化表示法GB4656--84 技术制图金属结构件表示法GB985--88 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB986--88 埋弧焊焊缝坡口的基本形式与尺寸GB/T12467.1—1998 焊接质量要求金属材料的熔化焊第1部分:选择及使用指南GB/Tl2468.2--1998 焊接质量保证金属材料的熔化焊第2部分:完整质量要求GB/Tl2468.3--1998 焊接质量保证金属材料的熔化焊第3部分:一般质量要求GB/Tl2468.4--1998 焊接质量保证金属材料的熔化焊第4部分:基本质量要求GB/T12469--90 焊接质量保证钢熔化焊接头的要求和缺陷分级GBl0854--90 钢结构焊缝外形尺寸GB/T16672—1996 焊缝----工作位置----倾角和转角的定义焊接材料标准焊条GB/T5117--1995 碳钢焊条GB/T5118--1995 低合金钢焊条GB/T983—1995 不锈钢焊条GB984--85 堆焊焊条GB/T3670--1995 铜及铜合金焊条GB3669--83 铝及铝合金焊条GBl0044--88 铸铁焊条及焊丝GB/T13814—92 镍及镍合金焊条GB895--86 船用395焊条技术条件JB/T6964—93 特细碳钢焊条JB/T8423—96 电焊条焊接工艺性能评定方法GB3429--82 碳素焊条钢盘条JB/DQ7388--88 堆焊焊条产品质量分等JB/DQ7389--88 铸铁焊条产品质量分等JB/DQ7390--88 碳钢、低合金钢、不锈钢焊条产品质量分等JB/T3223--96 焊接材料质量管理规程焊丝GB/T14957—94 熔化焊用钢丝GB/T14958--94 气体保护焊用钢丝GB/T8110--95 气体保护电弧焊用碳钢、低合金钢焊丝GBl0045--88 碳钢药芯焊丝GB9460--83 铜及铜合金焊丝GBl0858--89 铝及铝合金焊丝GB4242--84 焊接用不锈钢丝GB/T15620--1995 镍及镍合金焊丝JB/DQ7387--88 铜及铜合金焊丝产品质量分等焊剂GB5293--85 碳素钢埋弧焊用焊剂GBl2470--90 低合金钢埋弧焊焊剂钎料、钎剂GB/T6208--1995 钎料型号表示方法GBl0859---89 镍基钎料GBl0046--88 银基钎料GB/T6418--93 铜基钎料GB/T13815--92 铝基钎料GB/T13679--92 锰基钎料JB/T6045--92 硬钎焊用钎剂GB4906--85 电子器件用金、银及其合金钎焊料GB3131--88 锡铅焊料GB8012--87 铸造锡铅焊料焊接用气体GB6052--85 工业液体二氧化碳GB4842--84 氩气GB4844--84 氮气GB7445--87 氢气GB3863--83 工业用气态氧GB3864--83 工业用气态氮GB6819--86 溶解乙炔GBlll74--89 液化石油气GBl0624--89 高纯氩GBl0665--89 电石其它GB12174--90 碳弧气刨用碳棒焊接质量试验及检验标准钢材试验GBl954--80 镍铬奥氏体不锈钢铁素体含量测定方法GB6803--86 铁素体钢的无塑性转变温度落锤试验方法G132971--82 碳素钢和低合金钢断口试验方法焊接性试验GB4675.1--84 焊接性试验斜Y型坡口焊接裂纹试验方法GB4675.2—84 焊接性试验搭接接头(CTS)焊接裂纹试验方法GB4675.3--84 焊接性试验T型接头焊接裂纹试验方法GB4675.4--84 焊接性试验压板对接(FISCO)焊接裂纹试验方法GB4675.5—84 焊接热影响区最高硬度试验方法GB9447--88 焊接接头疲劳裂纹扩展速率试验方法GB/T13817--92 对接接头刚性拘束焊接裂纹试验方法GB2358--80 裂纹张开位移(COD)试验方法GB7032--86T型角焊接头弯曲试验方法GB9446--88 焊接用插销冷裂纹试验方法GB4909.12—85 裸电线试验方法镀层可焊性试验焊球法GB2424.17--82 电工电子产品基本环境试验规程锡焊导则GB4074.26—83 漆包线试验方法焊锡试验JB/ZQ3690 钢板可焊性试验方法SJl798--81 印制板可焊性测试方法力学性能试验GB2649--89 焊接接头机械性能试验取样方法GB2650--89 焊接接头冲击试验方法GB2651—89 焊接接头拉伸试验方法GB2652—89 焊缝及熔敷金属拉伸试验方法GB2653--89 焊接接头弯曲及压扁试验方法GB2654--89 焊接接头及堆焊金属硬度试验方法GB2655--89 焊接接头应变时敏感性试验方法GB2656--81 焊接接头和焊缝金属的疲劳试验方法焊接材料试验GB3731--83 涂料焊条效率、金属回收率和熔敷系数的测定GB/T3965--1995 熔敷金属中扩散氢测定方法焊接检验GB/T12604.1--90 无损检测术语超声检测GB/T12604.2--90 无损检测术语射线检测GB/T12604.3--90 无损检测术语渗透检测GB/T12604.4--90 无损检测术语声发射检测GB/T12604.5--90 无损检测术语磁粉检测GB/T12604.6--90 无损检测术语涡流检测GB5618--85 线型象质计GB3323--87 钢熔化焊对接接头射线照相和质量分级GB/T12605--90 钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T14693--93 焊缝无损检测符号GBll343--89 接触式超声斜射探伤方法GBll345--89 钢焊缝手工超声波探伤方法和探伤结果的分级GBll344--89 接触式超声波脉冲回波法测厚GB2970--82 中厚钢板超声波探伤方法JBll52--81 锅炉和钢制压力容器对接焊缝超声波探伤GB/T15830—1995 钢制管道对接环缝超声波探伤方法和检验结果的分级GB827--80 船体焊缝超声波探伤GBl0866--89 锅炉受压元件焊接接头金相和断口检验方法GBll809---89 JB/T9215--1999 JB/T9216--1999 JB/T9217--1999 JB/T9218--1999 JB3965--85EJ187--80JB/T6061--92 JB/T6062--92 EJl86---80JB/ZQ3692JB/ZQ3693GBll373--89EJ188--80JBl612--82GB9251--88GB9252--88GBl2135---89 GBl2137--89 GBll639--89 GB7446--87GB4843--84GB4845--84JB4730—94DL/T820-2002 DL/T821-2002 DL/T541-94JB4744—2000 核燃料棒焊缝金相检验控制射线照相图像质量的方法控制渗透探伤材料质量的方法射线照相探伤方法渗透探伤方法钢制压力容器磁粉探伤磁粉探伤标准焊缝磁粉检验方法和缺陷磁痕的分级焊缝渗透检验方法和缺陷迹痕的分缀着色探伤标准焊接熔透量的钻孔检验方法钢焊缝内部缺陷的破断试验方法热喷涂涂层厚度的无损检测方法焊缝真空盒检漏操作规程锅炉水压试验技术条件气瓶水压试验方法气瓶疲劳试验方法气瓶定期检查站技术条件气瓶密封性试验方法溶解乙炔气瓶多孔填料技术指标测定方法氢气检验方法氩气检验方法氮气检验方法压力容器无损检测管道焊接接头超声波检验技术规程钢制承压管道对接焊接接头射线检验技术规程钢熔化焊角焊缝射线照相方法和质量分级钢制压力容器产品焊接试板的力学性能检验焊接质量GB6416--86 影响钢熔化焊接头质量的技术因素GB6417--86 金属熔化焊焊缝缺陷分类及说明TJl2.1--81 建筑机械焊接质量规定JB/T6043--92 金属电阻焊接接头缺陷分类JB/ZQ3679 焊接部位的质量JB/ZQ3680 焊缝外观质量JB/TQ330--83 通风机焊接质量检验GB999--82 船体焊缝表面质量检验方法A-4 焊接方法及工艺标准GBl2219--90 钢筋气压焊GBll373--89 热喷涂金属件表面预处理通则JB/Z261--86 钨极惰性气体保护焊工艺方法JB/Z286--87 二氧化碳气体保护焊工艺规程JB/ZQ3687 手工电弧焊的焊接规范SDZ019--85 焊接通用技术条件J134251—86 摩擦焊通用技术条件ZBJ59002.1--88 热切割方法和分类ZBJ59002.2--88 热切割术语和定义ZBJ59002.3--88 热切割气割质量和尺寸偏差ZBJ59002.4—88 热切割等离子弧切割质量和尺寸偏差ZBJ59002.5--88 热切割气割表面质量样板JB/ZQ3688 钢板的自动切割ZBK540339--90 汽轮机铸钢件补焊技术条件NJ431—86 灰铸铁件缺陷焊补技术条件GBll630--89 三级铸钢锚链补焊技术条件GB/Z66--87 铜极金属极电弧焊JB/TQ368—84 泵用铸钢件焊补JB/TQ369---84 泵用铸铁件焊补HB/Z5l34--79 结构钢和不锈钢熔焊工艺JB/T6963—93 钢制件熔化焊工艺评定JB4708--2000 钢制压力容器焊接工艺评定JB4709—2000 钢制压力容器焊接规程DL/T752-2001 火力发电厂异种钢焊接技术规程DL/T819-2002 火力发电厂焊接热处理技术规程DL/T868-2004 焊接工艺评定规程DL/T869—2004 火力发电厂焊接技术规程焊接设备标准GB2900-22--85 电工名词术语电焊机GB8118--87 电弧焊机通用技术条件GB8366--87 电阻焊机通用技术条件GBl0249--88 电焊机型号编制方法GBl0977--89 摩擦焊机GB/T13164--91 埋弧焊机ZBJ64001--87TIG焊焊炬技术条件ZBJ64003--87 弧焊整流器ZBJ64004188 MIG/MAG弧焊机ZBJ64005--88 电阻焊机控制器通用技术条件ZBJ64006--88 弧焊变压器ZBJ64008--88 电阻焊机变压器通用技术条件ZBJ64009--88 钨极惰性气体保护弧焊机(TIG焊机)技术条件ZBJ64016--89MIG/MAG焊枪技术条件ZBJ64021—89 送丝装置技术条件ZBJ64022--89 引弧装置技术条件ZBJ64023--89 固定式点凸焊机JB5249--91 移动式点焊机JB5250--91 缝焊机ZBJ33002--90 焊接变位机ZBJ33003--90 焊接滚轮架JB5251--91 固定式对焊机JB685--92JB/DQ5593.1—90JB/DQ5593.2--90JB/DQ5593.3--90JB/DQ5593.4--90JB/DQ5593.5--90JB/DQ5593.6--90JB/DQ5593.7--90JB/DQ5593.8--90JB/DQ5593.9--90JB/DQ5593.10-90JB/DQ5593.11-90JB/DQ5593.12-90JB/Z152--81JB2751--80JBJ33001—87JBl0860--89GB5110--85JB/T5102--91JB5101--91JB6104--92GB5107--85 直流弧焊发电机电焊机产品质量分等总则电焊机产品质量分等弧焊变压器.电焊机产品质量分等便携式弧焊变压器电焊机产品质量分等弧焊整流器电焊机产品质量分等MIG/MAG弧焊机电焊机产品质量分等TIG焊机电焊机产品质量分等原动机弧焊发电机组电焊机产品质量分等TIG焊焊炬电焊机产品质量分等电焊机冷却用风机电焊机产品质量分等MIG/MAG焊焊枪电焊机产品质量分等电阻焊机控制器电焊机产品质量分等摩擦焊机电焊机系列型谱等离子弧切割机小车式火焰切割机快速割嘴射吸式割炬坐标式气割机气割机用割炬摇臂仿形气割机焊接和气割用软管接头焊接安全与卫生标准GB9448—88GBl0235--88GB8197--87GBl2011--89 焊接与切割安全弧焊变压器防触电装置防护屏安全要求绝缘皮鞋焊工培训与考试标准GB6419--86JJl2.2--87EJ/Z3--78DL/T679--1999 JB/TQ338--84 GB/T15169--94 SDZ009--84 JBll52--88 潜水焊工考试规则焊工技术考试规程焊工培训及考试规程焊工技术考核规程通风机电焊工考核标准钢熔化焊手焊工资格考试方法手工电弧焊及埋弧焊焊工考试规则机械部焊工技术等级标准国家质量监督检验检疫总局锅炉压力容器压力管道焊工考试与管理规则( 船舶)焊工考试规则冶金建设工程焊工考试规则。

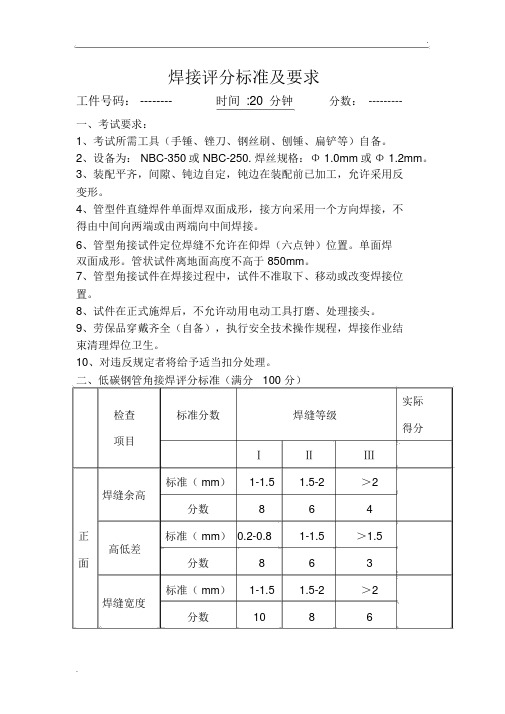

焊接评分标准及要求

.焊接评分标准及要求工件号码: --------时间:20分钟分数:---------一、考试要求:1、考试所需工具(手锤、锉刀、钢丝刷、刨锤、扁铲等)自备。

2、设备为: NBC-350或 NBC-250. 焊丝规格:Φ 1.0mm或Φ 1.2mm。

3、装配平齐,间隙、钝边自定,钝边在装配前已加工,允许采用反变形。

4、管型件直缝焊件单面焊双面成形,接方向采用一个方向焊接,不得由中间向两端或由两端向中间焊接。

6、管型角接试件定位焊缝不允许在仰焊(六点钟)位置。

单面焊双面成形。

管状试件离地面高度不高于 850mm。

7、管型角接试件在焊接过程中,试件不准取下、移动或改变焊接位置。

8、试件在正式施焊后,不允许动用电动工具打磨、处理接头。

9、劳保品穿戴齐全(自备),执行安全技术操作规程,焊接作业结束清理焊位卫生。

10、对违反规定者将给予适当扣分处理。

二、低碳钢管角接焊评分标准(满分 100 分)实际检查标准分数焊缝等级得分项目ⅠⅡⅢ标准( mm)1-1.5 1.5-2>2焊缝余高分数864正标准( mm) 0.2-0.81-1.5>1.5高低差面分数863标准( mm)1-1.5 1.5-2>2焊缝宽度分数1086.标准( mm )0.2-0.81-1.5>1.5宽窄差863分数标准( mm )深< 0.5深> 0.5咬边无长< 1.5长> 1.5分数 863 气孔标准无< 2 个>2 个6 42分数标准无 1 处>2 处夹渣64分数标准(度)1-22-5>5角变形431分数错边标准( mm )≤0.50.5-1≥1531分数标准优 良 一般表面成形753分数焊缝高度 0-1mm 5 分>1mm 或< 0mm 2 分高低差 0.2-0.5mm 4 分0.5-1mm3 分> 1mm 0 分气孔无气孔 3 分 每一个气孔扣2 分背优:4 分 良:3 分一般 :2 分背面成形面无未焊透 4 分2 分未焊透 有未焊透每处扣 焊瘤 无焊瘤 5 分 有焊瘤每处扣2 分凹陷无凹陷5 分深≤ 0.5 每 2mm 扣 2 分.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接篇第一章焊接方法及工艺选择焊接方法时必须符合以下要求:能保证焊接产品的质量优良可靠,生产率高;生产费用低,能获得较好的经济效益。

焊接工艺的选择必须考虑当时的生产条件(接头设计、风和天气、环境温度、供热等)以及质量的要求,包括咬边和表面自然状况。

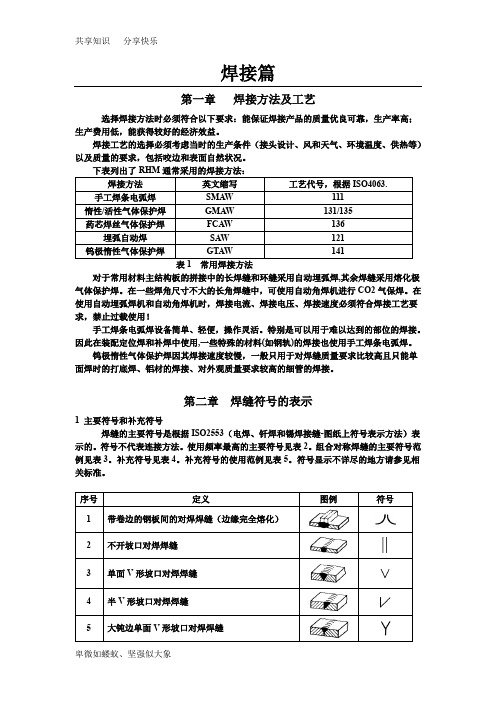

下表列出了RHM通常采用的焊接方法:焊接方法英文缩写工艺代号,根据ISO4063.手工焊条电弧焊SMA W 111惰性/活性气体保护焊GMAW 131/135药芯焊丝气体保护焊FCAW 136埋弧自动焊SAW 121钨极惰性气体保护焊GTAW 141表1 常用焊接方法对于常用材料主结构板的拼接中的长焊缝和环缝采用自动埋弧焊,其余焊缝采用熔化极气体保护焊。

在一些焊角尺寸不大的长角焊缝中,可使用自动角焊机进行CO2气保焊。

在使用自动埋弧焊机和自动角焊机时,焊接电流、焊接电压、焊接速度必须符合焊接工艺要求,禁止过载使用!手工焊条电弧焊设备简单、轻便,操作灵活。

特别是可以用于难以达到的部位的焊接。

因此在装配定位焊和补焊中使用,一些特殊的材料(如钢轨)的焊接也使用手工焊条电弧焊。

钨极惰性气体保护焊因其焊接速度较慢,一般只用于对焊缝质量要求比较高且只能单面焊时的打底焊、铝材的焊接、对外观质量要求较高的细管的焊接。

第二章焊缝符号的表示1 主要符号和补充符号焊缝的主要符号是根据ISO2553(电焊、钎焊和锡焊接缝-图纸上符号表示方法)表示的。

符号不代表连接方法。

使用频率最高的主要符号见表2。

组合对称焊缝的主要符号范例见表3。

补充符号见表4。

补充符号的使用范例见表5。

符号显示不详尽的地方请参见相关标准。

序号定义图例符号1 带卷边的钢板间的对焊焊缝(边缘完全熔化)2 不开坡口对焊焊缝3 单面V形坡口对焊焊缝4 半V形坡口对焊焊缝5 大钝边单面V形坡口对焊焊缝6 大钝边半V形坡口对焊焊缝7 单面U形坡口对焊焊缝8 半U形坡口对焊焊缝9 封底焊缝10 角焊缝11 塞焊缝12 点焊13 缝焊14 单面V形深坡口对焊焊缝15 半V形深坡口对焊焊缝16 端面焊缝17 表面堆焊18 表面接头19 斜接头20 折焊表2 主要符号定义图例符号双面V形坡口对焊焊缝K形坡口对焊焊缝大钝边双面V形坡口对焊焊缝大钝边K形坡口对焊焊缝双面U形坡口对焊焊缝表3 对称焊缝组合符号范例焊缝表面形状或焊缝符号a) 平齐(通常加工成平齐)b) 凸起c) 下凹d) 焊趾平滑过渡e) 采用永久性垫板f) 采用可拆除垫板g) 加工面表4 补充符号定义图例符号平齐单面V形坡口对焊焊缝凸起双面V形坡口对焊焊缝下凹角焊缝平齐单面V形坡口对焊焊缝带平齐封底焊缝大钝边单面V形坡口对焊焊缝带封底焊缝加工成平齐的单面V形坡口对焊焊缝角焊缝,带平滑过渡表面1)符号符合ISO1302(几何产品技术规范GPS)。

替代这个符号,可以使用主要符号表示。

表5 补充符号应用范例4.10.2符号位置除了主要符号和补充符号外,一个完整的表示同时包括(见图1):一条箭头线(1)一条双参考线,包括一条真正的参考线(2a实线)和一条标识线(2b虚线),这两条平行线。

对称焊缝不要求有标识线,所以可能被省略。

尺寸数字和补充说明。

图1 表示方法接头的位置可通过几种方式表示:---- 箭头线的位置---- 参考线的位置---- 符号位置如果愿意在符号处详细注明(如焊接方法、接受等级、位置等),可在参考线尾加注,见图2 。

图2 单面V形坡口对焊焊缝带封底焊缝的表示方法箭头线的位置相对于焊缝,箭头线的位置通常不重要。

然而,对于不对称焊缝却并非如此,箭头线总是指向带坡口的钢板。

见图3。

图3 不对称焊缝箭头线位置参考线的位置参考线最好画的与图纸底边平行。

如不可能,则垂直。

相对于参考线的符号位置如果焊缝(焊肉面)在接头的箭头一侧,则符号置于参考线(实线)上,见图4a。

如果焊缝(焊肉面)在接头的另一侧,则符号置于标识线(虚线)上,见图4b。

a)在箭头侧焊接b)在另一侧焊接图4 相对于参考线的符号位置4.10.3 补充表示方法沿部件的所有外围焊缝,用一个环形符号表示,如图5a。

表示现场焊接焊缝,可是用一个“红旗”来表示,如图5b。

a)外围焊缝表示方法b)现场或工地焊接焊缝表示方法图5 符号位置4.10.4 焊缝尺寸所有焊缝符号都可以通过加注尺寸来补充说明。

尺寸可以加注在如下图6的位置处。

焊缝截面的主要尺寸写在符号前。

焊缝的长度尺寸写在符号后。

主要尺寸、截面尺寸、长度尺寸的表示方法以及它们的位置,详见表6。

在规定角焊缝以外的焊缝时:在对接焊缝的位置处未标明焊缝尺寸,那么该焊缝必须熔透。

有三种方法规定角焊缝尺寸:字母“z”可用来表示“边长”,字母“a”可用来表示“焊喉厚度”。

要表示角焊缝的熔敷深度,尺寸可以这样规定,譬如:s=8或a=6。

规定角焊缝的标准方法是使用“焊喉厚度”来表示。

要表示角焊缝的熔敷深度,尺寸可以这样表示,如图7。

图6 角焊缝尺寸的表示方法图7 角焊缝的熔敷深度尺寸表示方法如果符号右边没有标注长度尺寸,意指焊缝要一直延续到工件的整长。

图纸上的典型焊缝一般用主要焊缝符号及焊缝尺寸来表示,在图头上方位置上。

见下图8示例。

图8 示例 序号定义图例说明符号1对焊焊缝s 是从零件表面到熔深底部的最小距离,不能大于较薄零件的厚度。

2带卷边的钢板间的对焊焊缝s 是从焊缝外表面到熔深底部的最小距离。

3 连续角焊缝a 是指最大等腰三角形的高度,如图所示。

z 是指最大等腰三角形的边长,如图所示。

4 断续角焊缝l :焊缝长度(不包括焊缝)。

(e ):两个相邻焊缝间的距离。

n :焊缝数目。

a 、z :与3相同。

注!字母a 或z 或s 可能在相应的尺寸前显示,见图7。

在没有标注字母(a 或z 或s)处,指的是“焊喉深度”(a-尺寸)。

5交错开的断续角焊缝l 、(e )、n :与4相同。

a 、z :与3相同。

6塞焊缝或长孔焊缝l 、(e )、n :与4相同。

c :长孔宽度。

7 缝焊l 、(e )、n :与4相同。

c :焊缝宽度。

8 塞焊缝n :与4相同。

(e ):间距。

d :孔的直径。

9 点焊n :与4相同。

(e ):间距。

d :孔的直径。

表6 主要尺寸第三章 焊接结构及生产1. 坡口制备坡口制备可采用机械加工方法,也可采用火焰切割方法,但火焰切割的切口不得产生裂纹和大于1mm 的缺棱。

对于抗拉强度≥700MPa 的高强度合金钢,如使用火焰切割,切割面的脆硬层必须清理掉1~2mm 。

如果两块对接板间的厚度差≥3mm 时,1:4的过渡斜.图8 对接接头简图表7列出部分埋弧焊接板对接时,坡口形式和尺寸表78mm ≤T1≤12mm, T2≥T1无间隙T1=14-16mm,T2≥T1T1=20mm,T2≥T1T1=25mm,T2≥T1无间隙T1=30mm,T2≥T1无间隙2. 工件组装零件的相互接触面及焊缝附近表面的铁锈、水分、油污、灰尘、氧化皮、割渣、油漆等清理干净,将点焊缺陷部位处理完成后方可焊接。

定位焊必须符合以下规定:1)定位焊缝使用焊材与正式焊接时所使用的焊材相一致,2)定位焊缝的焊脚长3mm, 焊焊缝长50mm(薄板按4t要求),间距200-300mm。

但当材料厚度大于50mm或屈服强度超过500N/mm2时,增加定位焊缝厚度(或使用双道焊).3) 定位焊缝应布置于焊缝内.4) 定位焊缝如有裂纹.气孔.夹渣等缺陷,焊接时必须将定位焊缝清除.3. 焊接3.1 焊接人员资质从事国内起重设备焊接的焊工必须持有质量监督局颁发的特种设备作业人员资格证书,制作其它产品主结构的焊工必须持有相应产品必须的资格证书.焊材的使用和保管焊材包括焊条、焊丝、焊剂、保护气体,RHM使用的焊材种类较多,必须严格按焊接工艺规程的要求使用焊材。

按焊材使用说明中的要求对焊材进行储存.保护和烘培,如使用说明中没有规定的,则严格按<<虹波重机焊材管理制度>>的要求执行.焊条在现场放置时间应予控制,酸性焊条允许放置24小时,碱性焊条允许放置6小时。

未使用的焊条和焊剂不允许私自存放、隔夜使用。

3.3 焊接要求3.3.1焊前必须确认焊接条件,注意环境条件对焊接质量的影响,将接头附近表面的铁锈、水分、油污、灰尘、氧化皮、割渣、油漆等清理干净,将点焊缺陷部位处理完成后方可焊接。

3.3.2 不允许任意在工件上引弧,以免损伤母材,引弧必须在焊道或引弧板上进行。

引弧长度不短于50mm.3.3.3 焊接必须严格按照工艺进行,注意焊接参数的控制。

3.3.4 有过焊孔的地方应连续焊接(而非间断焊)。

3.3.5 焊缝外观质量必须满足所有焊缝无气孔、无焊接飞溅物、无咬边、无突然焊接过渡区;无突然开始或停顿焊接现象。

3.3.6包角处不允许停焊(见图)。

包角焊要求:--- 必须实施包角焊。

--- 焊脚大小:比原先焊缝的焊脚大1~2mm(饱满)。

--- 包角焊必须延着一个方向一次焊接完成,不得点焊完成。

图9 包角图例--- 容易出现的问题:咬边、包脚不连续。

--- 解决方法:焊接电流不能太大,根据位置不同,调整焊枪角度;不能点焊完成。

3.3.7如图10有立角焊和平角焊交接的焊缝,必须先焊接立角焊,再焊接平角焊,平角焊能包住立角焊的起弧处。

平角焊的拐角处必须连续焊接,不能断弧。

图10 平角焊/立角焊交界处3.3.8焊缝布置面板与腹板对节焊缝应该错开200mm以上。

3.3.9 焊接结构的尺寸公差参照标准要求,但图纸上有要求则首先参照图纸要求。

3.3.10 按焊接工艺卡中的要求预热,预热范围为焊缝两侧各不小于100 mm。

3.4 矫正焊接变形3.4.1 手工矫正法手工矫正法就是利用锤子、大锤等工具锤击焊件的变形处。

3.4.2机械矫正法机械矫正法就是利用机器或工具来矫正焊接变形3.4.3 火焰加热矫正法火焰加热矫正法就是利用火焰对焊件进行局部加热,使焊件产生新的变形去抵消焊接变形。

以上三种方法均不能破坏焊缝和母材表面质量。

第四章焊接检验及返修1 焊接检验主要需注意如下几个方面:1.1 国内起重设备制作无损探伤测试(NDT)依据:GB-T3323-2005金属焊焊接接头射线照相标准、GB-T10559-2006 起重机无损检测钢焊缝超声波检测。

其他产品的无损探伤测试(NDT)也需依据相应产品的检测标准。

1.2 国内起重设备制作所有NDT人员需有质量监督局颁发的资格证书,其他产品的NDT 人员也需要相应的资格证书才有资格上岗。

1.3 主要检查母材的焊接材料;焊接设备、仪表、工装设备;焊接接口、接头装配及清理;焊工资格;焊接环境条件;焊接参数,次序以及施焊情况;焊缝外观和尺寸测量。

1.4 无损探伤须在焊缝外观检查合格后进行,时间为焊接结构成型后的16小时,如材料厚度超过50mm,或着材料屈服强度大于500N/mm2时,时间需延长至24小时之后进行。