PCB切片制作方法.pptx

合集下载

PCB制作流程简介(PPT 82页)

PCB制作流程简介

二、PCB的分类:

一般从层数来分为: 单面板 双面板 多层板

PCB制作流程简介

什么是单面板、双面板、多层板?

多层印刷线路板是指由三层及以上的导 电图形层与绝缘材料交替层压粘结在一 起制成的印刷电路板。

单面板就是只有一层导电图形层,双面 板是有两层导电图形层。

PCB制作流程简介

•

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2020年12月11日星期 五下午10时11分39秒22:11:3920.12.11

•

严格把控质量关,让生产更加有保障 。2020年12月 下午10时11分20.12.1122:11D ecember 11, 2020

•

作业标准记得牢,驾轻就熟除烦恼。2020年12月11日星期 五10时11分39秒22:11:3911 December 2020

匀的印在板子上,

形成一层防护层

油墨厚度:一般为18-40um,独立线拐角处7um.

阻焊流程介绍

丝印:

阻焊流程介绍

油墨:

阻焊流程介绍

预烤: 目的:

➢ 赶走油墨内的溶剂,使油墨部分硬化,不 致于在进行曝光时粘底片。

阻焊流程介绍

曝光: 目的:

➢ 通过底片曝光将客户不需要的焊接的位 置曝光

沉铜一铜流程介绍

➢ 去毛机

沉铜一铜流程介绍

➢ 去毛刺后实物图

沉铜一铜流程介绍

除胶渣: 目的:

➢ 除掉孔内钻孔所致的胶渣,便于层与层之 间更好连接,增强电镀铜附著力(一般用 于多层板);

沉铜一铜流程介绍

沉铜:

化学铜

目的:

➢ 通过化学沉

积的方式使表

面沉积上厚度

PCB切片制作方法课件

主要目的:是為在研磨拋光的動態過程中,避免真相 受到不當的傷害.可以通過夾緊檢體減少變形,採用 適宜的樹脂類將通孔灌滿將板樣封牢,並夾緊固定, 使在削磨過程中銅層不致被拖拉延伸而失真。

標準做法:將沖切或鋸切的方形切片垂直放入壓克 力模具中,將灌模膠依比例(牙托粉:牙托水=1.5: 1)輕輕攪拌均勻後,從切片樣品的一側慢慢灌入切 片灌模中,使膠流經孔壁,再注滿整個罐模,靜置 約15~20分鐘直至完全硬化。

切片室異常匯總

1.空板通孔切片可見現象:

板材結構,孔銅厚度,孔銅品質,孔壁破洞,流錫情形, 鑽孔對準,層間對準,孔環變異,蝕刻情形,膠渣情形, 鑽孔情形(如挖破,釘頭),燈芯滲銅,孔銅拉離,反蝕回, 環壁互連品質(ICD),粉紅圈,點狀孔破等.

切片室異常匯總

2.熱應力填錫的通孔切片:(一般為288℃,10秒的熱應 力試驗)

a.斷角(Corner Cracking), b.樹脂縮陷(Resin Recession), c.壓合空洞(Laminalion Void), d.焊環浮起(Lifted Land), e.內環銅箔微裂, f.通孔焊錫好壞, g.吹孔(blow hole),

切片室異常匯總,允收標準詳解

電路板之微切片

主要內容

切片製作方法 切片製作允收標準

微切片的製作

1.取樣(Sample Cutting): 2.封膠(Resin Encapsulation): 3.磨片(Grinding): 4.拋光(Polish): 5.微蝕(Microetch): 6.攝影(Photography):

要點: 對孔壁而言其介面必須落在孔心平面之附近, 必須要兩壁平行,不可出現喇叭孔,必須要消除大多 數沙痕.

標準做法:將沖切或鋸切的方形切片垂直放入壓克 力模具中,將灌模膠依比例(牙托粉:牙托水=1.5: 1)輕輕攪拌均勻後,從切片樣品的一側慢慢灌入切 片灌模中,使膠流經孔壁,再注滿整個罐模,靜置 約15~20分鐘直至完全硬化。

切片室異常匯總

1.空板通孔切片可見現象:

板材結構,孔銅厚度,孔銅品質,孔壁破洞,流錫情形, 鑽孔對準,層間對準,孔環變異,蝕刻情形,膠渣情形, 鑽孔情形(如挖破,釘頭),燈芯滲銅,孔銅拉離,反蝕回, 環壁互連品質(ICD),粉紅圈,點狀孔破等.

切片室異常匯總

2.熱應力填錫的通孔切片:(一般為288℃,10秒的熱應 力試驗)

a.斷角(Corner Cracking), b.樹脂縮陷(Resin Recession), c.壓合空洞(Laminalion Void), d.焊環浮起(Lifted Land), e.內環銅箔微裂, f.通孔焊錫好壞, g.吹孔(blow hole),

切片室異常匯總,允收標準詳解

電路板之微切片

主要內容

切片製作方法 切片製作允收標準

微切片的製作

1.取樣(Sample Cutting): 2.封膠(Resin Encapsulation): 3.磨片(Grinding): 4.拋光(Polish): 5.微蝕(Microetch): 6.攝影(Photography):

要點: 對孔壁而言其介面必須落在孔心平面之附近, 必須要兩壁平行,不可出現喇叭孔,必須要消除大多 數沙痕.

PCB的设计与制作PPT课件

面上,并对元器件的位置进行调整、修改。 4.对所放置的元器件进行布局布线 将工作平面上的器件用有电气意义的导线、符号连接起来,构成一个完

整的电路原理图。 5.对布局布线后的元器件进行调整 为了保证原理图的美观和正确,就需要对元件位置进行重新调整。导线

位置进行删除、移动、更改图形尺寸、属性及排列等。 6.保存文档并打印输出

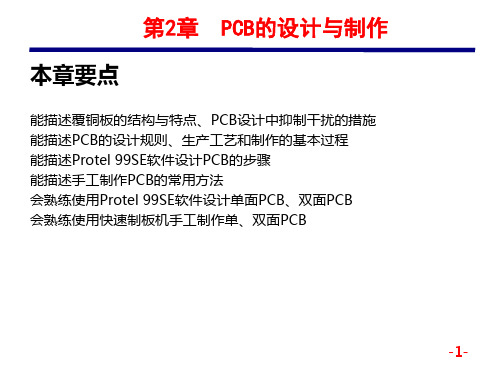

第2章 PCB的设计与制作

2.2.2 网络表的产生 网络表是电路原理图设计(Sch)与印制电路板设计(PCB)之间的一座

桥梁。网络表可以从电路原理图中获得,也可以从印制电路板中提取。 1.产生ERC表 电气规则检查(ERC),以便能够找出人为的疏忽。可以检查电路图中

是否有电气特性不一致的情况,会按照用户的设置以及问题的严重性 分别给以错误或警告信息来提醒用户注意。 2.产生网络表 在 Advanced Schematic所产生的各种报告中,以网络表(Netlist)最 为重要。绘制电路图的主要目的就是为了将设计电路转换出一个有效 的网络表,以供其他后续处理程序使用。比如,PCB程序或仿真程序。 2.2.3 印制电路板的设计及流程 印制电路板的设计是Protel 99SE的另外一个重要部分。在这个过程中, 可以借助 Protel 99SE提供的强大功能实现电路板的版面设计,完成 高难度的布线工作。

为满足电气安全要求,印制导线宽度与间隙一般不小于l mm。

6 .焊盘的形状 PCB设计时可根据不同的要求选择不同形状的焊盘,常见焊盘形状及 用

途如下表所示:

第2章 PCB的设计与制作

第2章 PCB的设计与制作

7 .焊盘的孔径 焊盘的外径决定焊盘的大小,用D表示;焊盘的内径由元件引线直径、

孔金属化电镀层厚度等方面决定,用d表示,一般不小于0.6mm,否 则开模冲孔时不易加工。对于单面板D≥(d十1.5)mm;对于双面 板D≥(d十1.0)mm。 2.1.4 PCB高级设计 在PCB的设计过程,只懂得一些设计基础只能解决简单及低频方面的 PCB设计问题,而对于复杂与高频方面的PCB设计却要困难得多。往 往解决由设计而考虑不周的问题所花费的时间是设计时的很多倍,甚 至可能重新设计。为此,在PCB的设计中还应解决如下问题: 1 .热干扰及抑制 元器件在工作中都有一定程度的发热,尤其是功率较大的器件所发出的 热量会对周边温度比较敏感的器件产生干扰,若热干扰得不到很好的 抑制,那么整个电路的电性能就会发生变化。为了对热干扰进行抑制, 可采取以下措施:

整的电路原理图。 5.对布局布线后的元器件进行调整 为了保证原理图的美观和正确,就需要对元件位置进行重新调整。导线

位置进行删除、移动、更改图形尺寸、属性及排列等。 6.保存文档并打印输出

第2章 PCB的设计与制作

2.2.2 网络表的产生 网络表是电路原理图设计(Sch)与印制电路板设计(PCB)之间的一座

桥梁。网络表可以从电路原理图中获得,也可以从印制电路板中提取。 1.产生ERC表 电气规则检查(ERC),以便能够找出人为的疏忽。可以检查电路图中

是否有电气特性不一致的情况,会按照用户的设置以及问题的严重性 分别给以错误或警告信息来提醒用户注意。 2.产生网络表 在 Advanced Schematic所产生的各种报告中,以网络表(Netlist)最 为重要。绘制电路图的主要目的就是为了将设计电路转换出一个有效 的网络表,以供其他后续处理程序使用。比如,PCB程序或仿真程序。 2.2.3 印制电路板的设计及流程 印制电路板的设计是Protel 99SE的另外一个重要部分。在这个过程中, 可以借助 Protel 99SE提供的强大功能实现电路板的版面设计,完成 高难度的布线工作。

为满足电气安全要求,印制导线宽度与间隙一般不小于l mm。

6 .焊盘的形状 PCB设计时可根据不同的要求选择不同形状的焊盘,常见焊盘形状及 用

途如下表所示:

第2章 PCB的设计与制作

第2章 PCB的设计与制作

7 .焊盘的孔径 焊盘的外径决定焊盘的大小,用D表示;焊盘的内径由元件引线直径、

孔金属化电镀层厚度等方面决定,用d表示,一般不小于0.6mm,否 则开模冲孔时不易加工。对于单面板D≥(d十1.5)mm;对于双面 板D≥(d十1.0)mm。 2.1.4 PCB高级设计 在PCB的设计过程,只懂得一些设计基础只能解决简单及低频方面的 PCB设计问题,而对于复杂与高频方面的PCB设计却要困难得多。往 往解决由设计而考虑不周的问题所花费的时间是设计时的很多倍,甚 至可能重新设计。为此,在PCB的设计中还应解决如下问题: 1 .热干扰及抑制 元器件在工作中都有一定程度的发热,尤其是功率较大的器件所发出的 热量会对周边温度比较敏感的器件产生干扰,若热干扰得不到很好的 抑制,那么整个电路的电性能就会发生变化。为了对热干扰进行抑制, 可采取以下措施:

PCB制作流程ppt课件

利用铜面的反射,扫描板上的

光学检查(AOI) 图形后记录在软件中,并通过 扫

与客户提供的数据图形资料进 描

行比较来检查缺陷点。

机

修理(CVR)

对一些真,假缺陷进行确认 或排除。

检

目视检修及分板

对确认的缺陷进行修补或 报废,以及对不同层数进

修 机

行配层归类。

12 12

Kai Ping Elec & Eltek

Kai Ping Elec & Eltek

10 10

Kai Ping Elec & Eltek

现象

原因

板面油墨 1.粘度太高

涂布不均 2.上下两个胶轮间距不一致

匀 3.胶轮与金属轮间距不一致

粘菲林 油墨预干不完全

板面烤焦 预干温度过高或速度过慢 1.曝光能量不够,曝出板线幼

开路 2.擦花断线 3.垃圾(菲林垃圾、油墨垃圾)

酸洗&除油 棕化

14 14

Kai Ping Elec & Eltek

缺陷/问题

原因

处理方法

1.基材抗氧化剂残留

预先清洁处理板面或磨板

2.消泡剂或去膜液残留

检查前工序流程参数

点状露铜 3.棕化缸出料行辘太脏

清洁保养行辘

4.铜面有点状环氧树脂残留 磨板

5.板面严重氧化

让板先过酸洗处理

1.棕化后水洗过脏,酸度过高 检测水质,更换水洗

短路

1.曝光能量大,导致图形线路变 粗,间距减少,从而造成短路

2.抽真空不良

3.板面有胶渍

对策 调整粘度到要求值 调整胶轮与胶轮间距一致 调整胶轮与金属轮间距一致 检查烘炉温度及调整烘炉运输速度 降低预干温度或调快运输速度 重新做曝光尺,调整曝光能量 加强操作规范控制 加强涂布机保养;检查菲林清洁情况

PCB微切片手工制作

510555, China)

摘 要:本文根据IPC-TM-650《测试方法手册》2.1.1,论述了PCB微切片的制作过程,所用

的物料,注意事项和判读等。

关键词:PCB;检测实验室;微切片

中图分类号:TM930

文献标识码:A

文章编号:1003-0107(2007)09-0026-03

Abstract:This article discusses the sample preparation procedure for PCB microsection according to

粗细抛光 400 320 240

120 或 180

PTH中心线 600

研磨/抛光方向

图2 PTH切片研磨抛光进度与美制砂纸目数

C

8

B

10 6

A

4 7

17

18

4

18

24

24123来自22722 1

29 32

3

31

30

16

25

28

26

20

5

图4 镀通孔微切片典型缺陷图

·2007第09期·

19

14 6

15

11 13

检测与制作

测试技术卷 Te s t Te c h n o l o g y

Te s t a n d P ro d u c e

26

P C B微切片手工制作

Microsectioning for PCB, Manual Method

黄焕军 (广州添利电子科技有限 公司,广东 广州 510555)

Vic Wong (Guangzhou Termbray Electronics Technology Co., Ltd, Guangzhou

摘 要:本文根据IPC-TM-650《测试方法手册》2.1.1,论述了PCB微切片的制作过程,所用

的物料,注意事项和判读等。

关键词:PCB;检测实验室;微切片

中图分类号:TM930

文献标识码:A

文章编号:1003-0107(2007)09-0026-03

Abstract:This article discusses the sample preparation procedure for PCB microsection according to

粗细抛光 400 320 240

120 或 180

PTH中心线 600

研磨/抛光方向

图2 PTH切片研磨抛光进度与美制砂纸目数

C

8

B

10 6

A

4 7

17

18

4

18

24

24123来自22722 1

29 32

3

31

30

16

25

28

26

20

5

图4 镀通孔微切片典型缺陷图

·2007第09期·

19

14 6

15

11 13

检测与制作

测试技术卷 Te s t Te c h n o l o g y

Te s t a n d P ro d u c e

26

P C B微切片手工制作

Microsectioning for PCB, Manual Method

黄焕军 (广州添利电子科技有限 公司,广东 广州 510555)

Vic Wong (Guangzhou Termbray Electronics Technology Co., Ltd, Guangzhou

《PCB制板全流程》课件

全系统;工业控制领域中,PCB用于各种自动化设备和工业控制系统的电路设计。

PCB发展趋势

总结词

高密度互连、多层板、柔性板和IC封装基板 是PCB发展的主要趋势。

详细描述

随着电子设备的小型化和智能化发展,PCB 也在不断进步。高密度互连是当前PCB的一 个重要发展趋势,它能够实现更密集的电路 设计和更小的体积。多层板技术能够提高电 路设计的复杂度和设备性能。柔性板能够适 应各种弯曲和折叠的设备形态,具有广泛的 应用前景。而IC封装基板则能够实现芯片级

《PCB制板全流程》PPT课件

• PCB制板简介 • PCB设计流程 • PCB制造工艺 • PCB质量检测与控制 • PCB制板常见问题与解决方案

01

PCB制板简介

PCB定义

总结词

PCB是印刷电路板,是一种重要的电子部件,用于实现电子设备中各个电子元 件的连接。

详细描述

PCB是印刷电路板的简称,是一种将电子元件通过电路连接起来的重要电子部 件。它通常由绝缘材料制成,如FR4或CEM-1,上面覆盖着一层导电线路,用 于实现电子元件之间的信号传输和电力供应。

PCB应用领域

总结词

PCB广泛应用于通信、计算机、消费电子、汽车电子、工业控制等领域。

详细描述

PCB作为电子设备中不可或缺的一部分,被广泛应用于各个领域。通信领域中,PCB用于实现信 号传输和处理;计算机领域中,PCB用于主板、显卡、内存等硬件的制造;消费电子领域中, PCB用于各种智能终端、家用电器等的电路设计;汽车电子领域中,PCB用于实现车辆控制和安

电磁兼容问题表现为电磁噪声、辐射干扰或敏感度过高,可能影响 其他电子设备的正常工作。

解决方案

优化PCB布局和元件选择,减小电磁干扰;采用适当的屏蔽措施, 如金属罩或导电涂料;进行电磁兼容性测试和优化。

PCB发展趋势

总结词

高密度互连、多层板、柔性板和IC封装基板 是PCB发展的主要趋势。

详细描述

随着电子设备的小型化和智能化发展,PCB 也在不断进步。高密度互连是当前PCB的一 个重要发展趋势,它能够实现更密集的电路 设计和更小的体积。多层板技术能够提高电 路设计的复杂度和设备性能。柔性板能够适 应各种弯曲和折叠的设备形态,具有广泛的 应用前景。而IC封装基板则能够实现芯片级

《PCB制板全流程》PPT课件

• PCB制板简介 • PCB设计流程 • PCB制造工艺 • PCB质量检测与控制 • PCB制板常见问题与解决方案

01

PCB制板简介

PCB定义

总结词

PCB是印刷电路板,是一种重要的电子部件,用于实现电子设备中各个电子元 件的连接。

详细描述

PCB是印刷电路板的简称,是一种将电子元件通过电路连接起来的重要电子部 件。它通常由绝缘材料制成,如FR4或CEM-1,上面覆盖着一层导电线路,用 于实现电子元件之间的信号传输和电力供应。

PCB应用领域

总结词

PCB广泛应用于通信、计算机、消费电子、汽车电子、工业控制等领域。

详细描述

PCB作为电子设备中不可或缺的一部分,被广泛应用于各个领域。通信领域中,PCB用于实现信 号传输和处理;计算机领域中,PCB用于主板、显卡、内存等硬件的制造;消费电子领域中, PCB用于各种智能终端、家用电器等的电路设计;汽车电子领域中,PCB用于实现车辆控制和安

电磁兼容问题表现为电磁噪声、辐射干扰或敏感度过高,可能影响 其他电子设备的正常工作。

解决方案

优化PCB布局和元件选择,减小电磁干扰;采用适当的屏蔽措施, 如金属罩或导电涂料;进行电磁兼容性测试和优化。

PCB制作流程ppt课件

电镀镍金是PCB表明处理工艺的鼻祖,自从PCB出现它就出现,慢慢演化出其它工 艺。现在的电镀镍金有两类:镀软金(纯金,金表明看起来不亮)和镀硬金(表面 平滑坚硬,耐磨,含有钴等其它元素,表面看起来较光亮)。软金主要用于芯片封 装时打金线;硬金主要用在非焊接处的电性互连(如金手指)。

化学镀钯的优点为良好的焊接可靠性、热稳定性、表明平整性。

针对线路缺口、开短路一一扫描出来

2. 控制要点 1 . AOI参数设定 2. 状态标示 3. 检验员技能培训(标准掌握程度) 4. 开短路确认

AOI机

备注: 1、AOI目前共28台 2、内外层产品100%进行全扫确认

AOI后

8

多层板流程

真空压机

备注:

线路板常用的PP有三种

1. 7628 厚度:7~8mil

线

23

1. OQC抽查目的 针对FQC检验后所有外观再次依照 客户规范进行复查确认,减少 不良品流出

2. 控制要点 a 客户检验标准 b OQC技能培训 c PCB各功能进行确认 d OK品与不良品状态标示

OQC检板台

备注:

1. 由专人负责抽查

2. OQC抽查完成后每片板子划不 同标记便于追溯

24

19

表面处理类型 HAL(喷锡) OSP(有机涂覆 膜)

化学镀镍、浸金

沉银

电镀镍金

化学镀钯

优缺点说明

PCB表明涂覆熔融锡铅焊料并用加热压缩空气整平(吹平)的工艺,使其形成一层 即抗铜氧化,又可提供良好的可焊性的涂覆层。但迫于环境的及产品精度压力,喷 锡工艺淡出市场;

它是在铜和空气间充当阻隔层; 简单地说,OSP就是在洁净的裸铜表面上,以化学 的方法长出一层有机皮膜。这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表 面于常态环境中不再继续生锈(氧化或硫化等);同时又必须在后续的焊接高温中, 能很容易被助焊剂所迅速清除,以便焊接;有机涂覆工艺简单,成本低廉,使得其 在业界被广泛使用。

化学镀钯的优点为良好的焊接可靠性、热稳定性、表明平整性。

针对线路缺口、开短路一一扫描出来

2. 控制要点 1 . AOI参数设定 2. 状态标示 3. 检验员技能培训(标准掌握程度) 4. 开短路确认

AOI机

备注: 1、AOI目前共28台 2、内外层产品100%进行全扫确认

AOI后

8

多层板流程

真空压机

备注:

线路板常用的PP有三种

1. 7628 厚度:7~8mil

线

23

1. OQC抽查目的 针对FQC检验后所有外观再次依照 客户规范进行复查确认,减少 不良品流出

2. 控制要点 a 客户检验标准 b OQC技能培训 c PCB各功能进行确认 d OK品与不良品状态标示

OQC检板台

备注:

1. 由专人负责抽查

2. OQC抽查完成后每片板子划不 同标记便于追溯

24

19

表面处理类型 HAL(喷锡) OSP(有机涂覆 膜)

化学镀镍、浸金

沉银

电镀镍金

化学镀钯

优缺点说明

PCB表明涂覆熔融锡铅焊料并用加热压缩空气整平(吹平)的工艺,使其形成一层 即抗铜氧化,又可提供良好的可焊性的涂覆层。但迫于环境的及产品精度压力,喷 锡工艺淡出市场;

它是在铜和空气间充当阻隔层; 简单地说,OSP就是在洁净的裸铜表面上,以化学 的方法长出一层有机皮膜。这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表 面于常态环境中不再继续生锈(氧化或硫化等);同时又必须在后续的焊接高温中, 能很容易被助焊剂所迅速清除,以便焊接;有机涂覆工艺简单,成本低廉,使得其 在业界被广泛使用。

PCB加工流程示意图ppt

•

2.诵读识记能力。不少学生虽然能对 课文进 行朗读 ,但大 多是“ 小和尚 念经— —有口 无心” ,不能 通过诵 读去纠 正预习 偏差, 正字音 、明字 形,把 握好句 读、停 顿、重 音、节 奏、语 气等, 疏通文 义,理 解大意 ,变成 了“为 读而读 ”;有 的则是 “为背 而读” ,要求 背诵的 段落就 去诵读 ,反之 则抛掷 一边, 这种支 离破碎 、割裂 全篇、 只言片 语的背 诵,将 严重影 响到对 全篇文 章的理 解

PCB 加工流程示意图

0.覆铜基板(Copper Coated Laminate)

48*36inch...

新技术应用推广中心

2

1.切板

48*36inch切成24*18inch...

新技术应用推广中心

3

2.内层图形转移—贴膜

干膜

新技术应用推广中心

4

2.内层图形转移—曝光

UV光照射 生产菲林 聚合

•

8.文言文要掌握的知识点确实比较多 ,实词 、虚词 、通假 字、古 今义、 词类活 用、特 殊句式 ,还有 相关的 文体文 化常识 等,都 是要求 学生识 记的内 容,但 从学生 课堂活 动的表 现来看 ,他们 文言知 识掌握 之薄弱 令人担 忧。

8.外层蚀刻—蚀刻

去掉多余的铜箔

新技术应用推广中心

18

PCB加工流程示意图ppt

PCB加工流程示意图ppt

8.外层蚀刻—剥锡

剥掉线路上的锡

新技术应用推广中心

19

PCB加工流程示意图ppt

PCB加工流程示意图ppt

9.感光阻焊

覆盖一层绿油

同内层图形转移一样,经过覆 盖绿油、曝光、显影三个步骤

新技术应用推广中心

PCB制板全流程ppt

2.3.5 内层检测

◆ 过图形对比(VRS):

➢ 全称为Verify Repair Station,确认系统

◆目的:

➢ 通过与AOI连线,将每片板子的测试资料传给V.R.S,并由 人工对AOI的测试缺点进行确认。

◆注意事項:

➢ VRS的确认人员不光要对测试缺点进行确认,另外就是对 一些可以直接修补的确认缺点进行修补。

5L

阶的,由树脂和玻璃纤维布组成,

据玻璃布种类可分

1080;2116;7628等几种。

2L

❖ 树脂据交联状况可分为:

3L

A阶(完全未固化);B阶(半

4L

固化);C阶(完全固化)三类,生产

5L

中使用的全为B阶状态的P/P。

《PCB制板培训教程》

2.4.2 叠板

❖ 叠板: ❖ 目的: ❖ 将预叠合好之板叠成待压

内层干干菲林

内层DES

内层铆钉定位孔

内层中检

内层棕化

排板/压板

外层钻孔

化学沉铜

全板电镀

外层干菲林

外层显影 白字

图形电镀 锣成型

褪膜/蚀刻/褪锡 ET检测

外层中检

湿绿油

FQC

表面处理

FQA

包装

出货

《PCB制板培训教程》

生产一部 (PROD 1)

生产二部 (PROD 2)

总经理 (梁健华)

高级厂长 (廖乐华)

《PCB制板培训教程》

2.3.5 内层检测

图形对比(VRS)

《PCB制板培训教程》

2.3.6 内层棕化

◆棕化:

◆目的:

➢ (1)粗化铜面,增加与树脂接触表面积。 ➢ (2)增加铜面在压合时与P面得结合力。 ➢ (3)增加铜面对流动树脂之湿润性。 ➢ (4)使铜面钝化,避免发生不良反应。

PCB切片制作方法

05 PCB切片制作实例分析

实例一:小型PCB板的切片制作

总结词:简单快捷

详细描述:对于小型PCB板,通常采用手动或半自动切割机进行切片。这种方法 简单快捷,适用于少量或简单的PCB板制作。

实例一:小型PCB板的切片制作

总结词:成本较低

详细描述:由于小型PCB板数量较少,因此材料成本较低,且不需要过于复杂的设备和工艺。

选用高质量的刀片和切割工具

掌握正确的操作技巧

选用高品质的刀片和切割工具能够提高切 片的精度和光滑度。

通过不断实践和摸索,掌握正确的操作技 巧,能够提高切片的成功率。

加强培训和学习

定期维护和保养设备

通过参加培训和学习,提高操作人员的技 能水平,从而提高切片制作质量。

定期对切割设备和工具进行维护和保养, 能够延长其使用寿命,提高切片质量。

PCB板的固定与定位

确定定位方式

根据实际需求,选择合适的定位方式,如孔定位、边定位等。

固定PCB板

使用定位夹具或胶带等工具,将PCB板固定在工作台上。

切片制作工具的操作与使用

选择合适的工具

根据实际需求,选择合适的切片制作工具,如切割机、磨削机等。

操作与使用工具

按照工具的操作规范,正确使用工具进行PCB切片的制作。

制作目的与重要性

目的

PCB切片的制作主要是为了深入了解电路板的内部结构,以便进行故障诊断、 优化设计或教学演示等。

重要性

通过制作PCB切片,工程师和技术人员可以更好地理解电路板的实际构造和工 作原理,提高对电路板设计和制造工艺的认识,从而更好地解决实际问题。

制作方法的分类与选择

分类

PCB切片制作方法主要分为机械切割、激光切割和化学腐蚀 等方法。

PCB切片制作方法

电路板之微切片

主要内容

切片制作方法 切片制作允收标准

微切片的制作

1.取样(Sample Cutting): 2.封胶(Resin Encapsulation): 3.磨片(Grinding): 4.抛光(Polish): 5.微蚀(Microetch): 6.摄影(Photography):

要点: 对孔壁而言其接口必须落在孔心平面之附近, 必须要两壁平行,不可出现喇叭孔,必须要消除大多 数沙痕.

微切片的制作

削磨与抛光转盘机

微切片的制作

4.抛光(Polish):

方法:采用专用可吸水的厚布,以背胶牢贴于圆形转 盘上,在滴水打湿的表面涂均抛光膏(0.5μ~1μ的 白色氧化铝专用抛光膏),在3000rpm的转速下,手拿 切样不断变换方向进行轻压式抛光,同时也要用放 大镜随时观察其接口状况.当抛面非常光亮且全无 刮痕时,即表示任务达成.如需更清晰的表面可用手 工细抛.少量切样可改用一般棉质布,以擦铜油膏当 成助剂即可进行更细腻的抛光,而且,油性抛光所的 铜面的真相要比水性抛光更好.

1.基板气泡(Laminalion Void)

多层板在高热时不但通孔中发生树脂凹陷,在板中央也 可能在高热下发生空洞,造成层间空洞.

允收标准:孔径≦3 mil并且没有违反应有的介质间距

切片室异常汇总,允收标准详解

2.树脂缩陷(Resin Recession)

孔壁背后的基材在漂锡前多半完整无缺,漂锡后因树脂局 部继续硬化聚合,或挥发份的逸走,造成局部缩陷而自孔 铜背后退缩之现象即为树脂缩陷。

微切片的制作

封胶中气泡没有赶完

微切片的制作

3.磨片(研磨)(Grinding):

方法: 将灌胶硬化后的切样,先用180号圆形粗砂纸 是平贴在旋转磨盘上,配合细小冲水之动作,将其削 磨接近孔体轴心的平面时机换成600号与1200号较 细的沙纸再进行修平,最后用2500号尽量将小的沙 痕去掉,在研磨过程中需要不断改变方向及放大观 察,以免磨歪或磨过头.

主要内容

切片制作方法 切片制作允收标准

微切片的制作

1.取样(Sample Cutting): 2.封胶(Resin Encapsulation): 3.磨片(Grinding): 4.抛光(Polish): 5.微蚀(Microetch): 6.摄影(Photography):

要点: 对孔壁而言其接口必须落在孔心平面之附近, 必须要两壁平行,不可出现喇叭孔,必须要消除大多 数沙痕.

微切片的制作

削磨与抛光转盘机

微切片的制作

4.抛光(Polish):

方法:采用专用可吸水的厚布,以背胶牢贴于圆形转 盘上,在滴水打湿的表面涂均抛光膏(0.5μ~1μ的 白色氧化铝专用抛光膏),在3000rpm的转速下,手拿 切样不断变换方向进行轻压式抛光,同时也要用放 大镜随时观察其接口状况.当抛面非常光亮且全无 刮痕时,即表示任务达成.如需更清晰的表面可用手 工细抛.少量切样可改用一般棉质布,以擦铜油膏当 成助剂即可进行更细腻的抛光,而且,油性抛光所的 铜面的真相要比水性抛光更好.

1.基板气泡(Laminalion Void)

多层板在高热时不但通孔中发生树脂凹陷,在板中央也 可能在高热下发生空洞,造成层间空洞.

允收标准:孔径≦3 mil并且没有违反应有的介质间距

切片室异常汇总,允收标准详解

2.树脂缩陷(Resin Recession)

孔壁背后的基材在漂锡前多半完整无缺,漂锡后因树脂局 部继续硬化聚合,或挥发份的逸走,造成局部缩陷而自孔 铜背后退缩之现象即为树脂缩陷。

微切片的制作

封胶中气泡没有赶完

微切片的制作

3.磨片(研磨)(Grinding):

方法: 将灌胶硬化后的切样,先用180号圆形粗砂纸 是平贴在旋转磨盘上,配合细小冲水之动作,将其削 磨接近孔体轴心的平面时机换成600号与1200号较 细的沙纸再进行修平,最后用2500号尽量将小的沙 痕去掉,在研磨过程中需要不断改变方向及放大观 察,以免磨歪或磨过头.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要目的:是為在研磨拋光的動態過程中,避免真相 受到不當的傷害.可以通過夾緊檢體減少變形,採用 適宜的樹脂類將通孔灌滿將板樣封牢,並夾緊固定, 使在削磨過程中銅層不致被拖拉延伸而失真。

標準做法:將沖切或鋸切的方形切片垂直放入壓克 力模具中,將灌模膠依比例(牙托粉:牙托水=1.5: 1)輕輕攪拌均勻後,從切片樣品的一側慢慢灌入切 片灌模中,使膠流經孔壁,再注滿整個罐模,靜置 約15~20分鐘直至完全硬化。

要點: 對孔壁而言其介面必須落在孔心平面之附近, 必須要兩壁平行,不可出現喇叭孔,必須要消除大多 數沙痕.

微切片的製作

削磨与抛光转盘机

微切片的製作

4.拋光(Polish):

方法:采用專用可吸水的厚布,以背膠牢貼于圓形轉 盤上,在滴水打濕的表面塗均拋光膏(0.5μ~1μ的 白色氧化鋁專用拋光膏),在3000rpm的轉速下,手拿 切樣不斷變換方向進行輕壓式拋光,同時也要用放 大鏡隨時觀察其介面狀况.當拋面非常光亮且全無 刮痕時,即表示任務達成.如需更清晰的表面可用手 工細拋.少量切樣可改用一般棉質布,以擦銅油膏當 成助劑即可進行更細膩的拋光,而且,油性拋光所的 銅面的真相要比水性拋光更好.

a.斷角(Corner Cracking), b.樹脂縮陷(Resin Recession), c.壓合空洞(Laminalion Void), d.焊環浮起(Lifted Land), e.內環銅箔微裂, f.通孔焊錫好壞, g.吹孔(blow hole),

切片室異常匯總,允收標準詳解

微切片的製作

5.微蝕(Microetch):

a. 氨水法:30cc的3~10%的氨水(體積比)加2~3滴 的雙氧水.

方法: 用棉花棒將混合均勻的微蝕液擦抹在切片 表面後,銅面迅速産生微小氣泡,來回擦抹1~3秒後, 立即用衛生紙擦乾淨,應該為鮮紅銅色(時間過長 將使銅面變色氧化,出現暗棕色及粗糙的銅面),隨 後即可作顯微觀察.

微切片的製作

b.鉻酸法:40g氧化鉻,加純水至150ml,全溶加硫酸 4ml,再加0.2-0.4ml乙醇,最後加純水至200ml

方法:用木棒將混合均勻的微蝕液擦抹在切片表面 上,靜置10-15秒種後,立即用水沖洗乾淨,良好的微 蝕效果應該為鮮紅銅色(時間過長將使銅面變色氧 化,出現暗棕色及粗糙的銅面),隨後即可作顯微觀 察.

微切片的製作

6.攝影(Photography):

目前顯微攝影有兩類:

其一以光學方式直接照相.透過拍立得式像機而立即取得 證據;

其二是將畫面以電腦先行記憶與編輯,再以Print Out方式 輸出得像.前者每張相片價格昂貴,後者設備價格高.

微切片的製作

注意點及難點:

a. 切樣表面必須極端真平,否則會局部清楚局部模糊,一 般自”拍立得”片盒中所拉出的夾層相片要等一分鐘左右 才能撕開,必要時稍加烘烤以加速其熟化老化.

b.曝光所需光量=光強度*時間,要求儘量延長時間與減少 光強度,還須加裝各種濾光片.

c. 目視焦距與攝影焦距並不完全相同,不可以目視為準, 可犧牲幾張相片以便找到真正的攝影焦距.

切片允收標準

灌膠時不可有气泡殘留孔內 灌膠時膠不可溢出 研磨時要磨到孔的正中央 研磨時不可出現喇叭孔 研磨時不可將切片表面磨歪 拋光后切片表面不可有砂痕

微切片的製作

1. 取樣(Sample Cutting):

小於70mil的板子用雷射切片冲床取樣,注意 不可太逼近孔邊,以防造成通孔受到拉扯變 形;70mil以上的板子采用金相取樣機取樣,以 減少機械應力造成失真.

取樣位置

微切片的製作

2.封膠(灌胶)(Resin Encapsulation):

微切片的製作

封膠中氣泡沒有趕完

微切片的製作

3.磨片(研磨)(Grinding):

方法: 將灌膠硬化後的切樣,先用180號圓形粗砂紙 是平貼在旋轉磨盤上,配合細小沖水之動作,將其削 磨接近孔體軸心的平面時機換成600號與1200號較 細的沙紙再進行修平,最後用2500號儘量將小的沙 痕去掉,在研磨過程中需要不斷改變方向及放大觀 察,以免磨歪或磨過頭.

1.基板氣泡(Laminalion Void)

多層板在高熱時不但通孔中發生樹脂凹陷,在板中央也 可能在高熱下發生空洞,造成層間空洞.

允收標準:孔徑≦3 mil並且沒有違反應有的介質間距

切片室異常匯總,允收標準詳解

2.樹脂縮陷(Resin Recession)

孔壁背后的基材在漂锡前多半完整无缺,漂锡后因树脂局 部继续硬化聚合,或挥发份的逸走,造成局部缩陷而自孔 铜背后退缩之现象即为樹脂縮陷。

不允收

切片室異常匯總,允收標準詳解

斷角

切片室異常匯總,允收標準詳解

4.內環銅箔微裂

由於Z方向脹縮所引起內環銅箔的微裂,虽不致造成短路问 题,但至少可靠度就有了瑕疵,其最简单的改善方法就是 改用HTE铜箔(高溫延伸性)

允收標準:ipc-6012規定允收

切片室異常匯總,允收標準詳解

3.断 角(Corner cracking)

高温漂錫时板子Z向会產生很大的膨脹,若鍍銅 層本身的延展性不好时(銅箔之高温延伸率至少 要2%以上,62mil的板子才不会断角)就會在轉角 處被拉斷.一旦孔口轉角处鍍銅層被拉断时,其 鍍銅槽液須做活性炭处理才能解决問題。孔銅断 裂也可能出現在孔壁的其他位置。

電路板之準

微切片的製作

1.取樣(Sample Cutting): 2.封膠(Resin Encapsulation): 3.磨片(Grinding): 4.拋光(Polish): 5.微蝕(Microetch): 6.攝影(Photography):

切片室異常匯總

1.空板通孔切片可見現象:

板材結構,孔銅厚度,孔銅品質,孔壁破洞,流錫情形, 鑽孔對準,層間對準,孔環變異,蝕刻情形,膠渣情形, 鑽孔情形(如挖破,釘頭),燈芯滲銅,孔銅拉離,反蝕回, 環壁互連品質(ICD),粉紅圈,點狀孔破等.

切片室異常匯總

2.熱應力填錫的通孔切片:(一般為288℃,10秒的熱應 力試驗)

標準做法:將沖切或鋸切的方形切片垂直放入壓克 力模具中,將灌模膠依比例(牙托粉:牙托水=1.5: 1)輕輕攪拌均勻後,從切片樣品的一側慢慢灌入切 片灌模中,使膠流經孔壁,再注滿整個罐模,靜置 約15~20分鐘直至完全硬化。

要點: 對孔壁而言其介面必須落在孔心平面之附近, 必須要兩壁平行,不可出現喇叭孔,必須要消除大多 數沙痕.

微切片的製作

削磨与抛光转盘机

微切片的製作

4.拋光(Polish):

方法:采用專用可吸水的厚布,以背膠牢貼于圓形轉 盤上,在滴水打濕的表面塗均拋光膏(0.5μ~1μ的 白色氧化鋁專用拋光膏),在3000rpm的轉速下,手拿 切樣不斷變換方向進行輕壓式拋光,同時也要用放 大鏡隨時觀察其介面狀况.當拋面非常光亮且全無 刮痕時,即表示任務達成.如需更清晰的表面可用手 工細拋.少量切樣可改用一般棉質布,以擦銅油膏當 成助劑即可進行更細膩的拋光,而且,油性拋光所的 銅面的真相要比水性拋光更好.

a.斷角(Corner Cracking), b.樹脂縮陷(Resin Recession), c.壓合空洞(Laminalion Void), d.焊環浮起(Lifted Land), e.內環銅箔微裂, f.通孔焊錫好壞, g.吹孔(blow hole),

切片室異常匯總,允收標準詳解

微切片的製作

5.微蝕(Microetch):

a. 氨水法:30cc的3~10%的氨水(體積比)加2~3滴 的雙氧水.

方法: 用棉花棒將混合均勻的微蝕液擦抹在切片 表面後,銅面迅速産生微小氣泡,來回擦抹1~3秒後, 立即用衛生紙擦乾淨,應該為鮮紅銅色(時間過長 將使銅面變色氧化,出現暗棕色及粗糙的銅面),隨 後即可作顯微觀察.

微切片的製作

b.鉻酸法:40g氧化鉻,加純水至150ml,全溶加硫酸 4ml,再加0.2-0.4ml乙醇,最後加純水至200ml

方法:用木棒將混合均勻的微蝕液擦抹在切片表面 上,靜置10-15秒種後,立即用水沖洗乾淨,良好的微 蝕效果應該為鮮紅銅色(時間過長將使銅面變色氧 化,出現暗棕色及粗糙的銅面),隨後即可作顯微觀 察.

微切片的製作

6.攝影(Photography):

目前顯微攝影有兩類:

其一以光學方式直接照相.透過拍立得式像機而立即取得 證據;

其二是將畫面以電腦先行記憶與編輯,再以Print Out方式 輸出得像.前者每張相片價格昂貴,後者設備價格高.

微切片的製作

注意點及難點:

a. 切樣表面必須極端真平,否則會局部清楚局部模糊,一 般自”拍立得”片盒中所拉出的夾層相片要等一分鐘左右 才能撕開,必要時稍加烘烤以加速其熟化老化.

b.曝光所需光量=光強度*時間,要求儘量延長時間與減少 光強度,還須加裝各種濾光片.

c. 目視焦距與攝影焦距並不完全相同,不可以目視為準, 可犧牲幾張相片以便找到真正的攝影焦距.

切片允收標準

灌膠時不可有气泡殘留孔內 灌膠時膠不可溢出 研磨時要磨到孔的正中央 研磨時不可出現喇叭孔 研磨時不可將切片表面磨歪 拋光后切片表面不可有砂痕

微切片的製作

1. 取樣(Sample Cutting):

小於70mil的板子用雷射切片冲床取樣,注意 不可太逼近孔邊,以防造成通孔受到拉扯變 形;70mil以上的板子采用金相取樣機取樣,以 減少機械應力造成失真.

取樣位置

微切片的製作

2.封膠(灌胶)(Resin Encapsulation):

微切片的製作

封膠中氣泡沒有趕完

微切片的製作

3.磨片(研磨)(Grinding):

方法: 將灌膠硬化後的切樣,先用180號圓形粗砂紙 是平貼在旋轉磨盤上,配合細小沖水之動作,將其削 磨接近孔體軸心的平面時機換成600號與1200號較 細的沙紙再進行修平,最後用2500號儘量將小的沙 痕去掉,在研磨過程中需要不斷改變方向及放大觀 察,以免磨歪或磨過頭.

1.基板氣泡(Laminalion Void)

多層板在高熱時不但通孔中發生樹脂凹陷,在板中央也 可能在高熱下發生空洞,造成層間空洞.

允收標準:孔徑≦3 mil並且沒有違反應有的介質間距

切片室異常匯總,允收標準詳解

2.樹脂縮陷(Resin Recession)

孔壁背后的基材在漂锡前多半完整无缺,漂锡后因树脂局 部继续硬化聚合,或挥发份的逸走,造成局部缩陷而自孔 铜背后退缩之现象即为樹脂縮陷。

不允收

切片室異常匯總,允收標準詳解

斷角

切片室異常匯總,允收標準詳解

4.內環銅箔微裂

由於Z方向脹縮所引起內環銅箔的微裂,虽不致造成短路问 题,但至少可靠度就有了瑕疵,其最简单的改善方法就是 改用HTE铜箔(高溫延伸性)

允收標準:ipc-6012規定允收

切片室異常匯總,允收標準詳解

3.断 角(Corner cracking)

高温漂錫时板子Z向会產生很大的膨脹,若鍍銅 層本身的延展性不好时(銅箔之高温延伸率至少 要2%以上,62mil的板子才不会断角)就會在轉角 處被拉斷.一旦孔口轉角处鍍銅層被拉断时,其 鍍銅槽液須做活性炭处理才能解决問題。孔銅断 裂也可能出現在孔壁的其他位置。

電路板之準

微切片的製作

1.取樣(Sample Cutting): 2.封膠(Resin Encapsulation): 3.磨片(Grinding): 4.拋光(Polish): 5.微蝕(Microetch): 6.攝影(Photography):

切片室異常匯總

1.空板通孔切片可見現象:

板材結構,孔銅厚度,孔銅品質,孔壁破洞,流錫情形, 鑽孔對準,層間對準,孔環變異,蝕刻情形,膠渣情形, 鑽孔情形(如挖破,釘頭),燈芯滲銅,孔銅拉離,反蝕回, 環壁互連品質(ICD),粉紅圈,點狀孔破等.

切片室異常匯總

2.熱應力填錫的通孔切片:(一般為288℃,10秒的熱應 力試驗)