阻力损失的计算方法

瓦斯管路阻力损失计算公式推导(一)

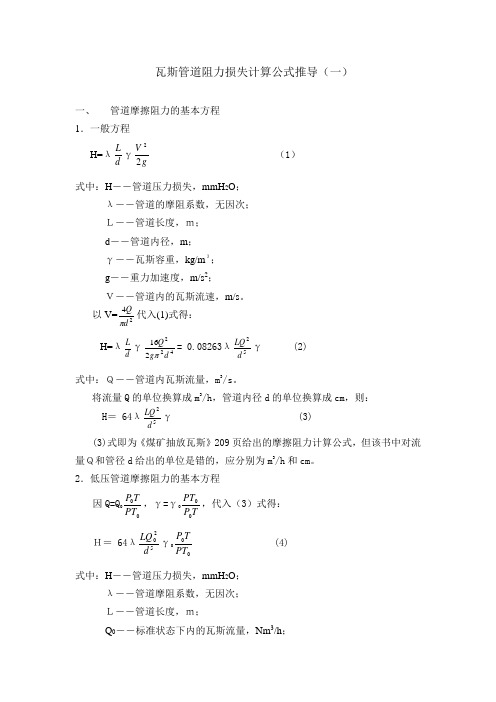

瓦斯管道阻力损失计算公式推导(一)一、 管道摩擦阻力的基本方程1.一般方程H=λd L γgV 22(1)式中:H ――管道压力损失,mmH 2O ; λ――管道的摩阻系数,无因次; L――管道长度,m; d ――管道内径,m ; γ――瓦斯容重,kg/m 3; g ――重力加速度,m/s 2; V――管道内的瓦斯流速,m/s 。

以V=24d Qπ代入(1)式得:H=λd L γ422216dg Q π= 0.08263λ52d LQ γ (2) 式中:Q――管道内瓦斯流量,m 3/s 。

将流量Q 的单位换算成m 3/h ,管道内径d 的单位换算成cm ,则: H = 64λ52d LQ γ (3)(3)式即为《煤矿抽放瓦斯》209页给出的摩擦阻力计算公式,但该书中对流量Q和管径d 给出的单位是错的,应分别为m 3/h 和cm 。

2.低压管道摩擦阻力的基本方程因Q=Q 00PT TP ,γ=γ0TP PT 00,代入(3)式得: H= 64λ520d LQ γ0PT TP (4) 式中:H ――管道压力损失,mmH 2O ; λ――管道摩阻系数,无因次; L――管道长度,m;Q 0――标准状态下内的瓦斯流量,Nm 3/h ;d ――管道内径,cm ;γ0――标准状态下的瓦斯容重,kg/Nm 3; P 0――标准状态下的大气绝对压力,Pa ; P ――管道内的瓦斯绝对压力,Pa ;T――管道内的瓦斯绝对温度(T=273+t ),ºK; T0――标准状态下的瓦斯绝对温度(T0=273),ºK; t ――管道内瓦斯的温度,℃。

因低压管道(相对压力≤0.005MPa )的绝对压力P 与标准大气压力P 0的差值较小,为了简化计算,可以忽略压力的影响,将(4)式简化成下式:H= 64λγ52d LQ 0T T(5) 因瓦斯的相对比重S=空γγ,则γ0=Sγ空0,代入(5)式得:H= 83λS52d LQ 00PT TP (6) 式中:S――瓦斯的相对比重(空气=1);γ空0――空气的比重(γ空0=1.293),kg/Nm 3。

流体流动阻力损失

1.013 + 0.45 × 10 = 1.46 × 10 N / m ℘B = ℘2 =( )

5 5 2

阀半开时,在A-B面列机械能衡算式:

1 1

le1 u2 le2 u2 hf = hf 1− A + hfAB + hfB2 = λ + hfAB + λ d 2 d 2 p p u减小,hfAB增大 q ↓ pa pa 1 V1 k 2 gz1 + = + hf ρ ρ 2 k A 3 k B 2 总hf不变

A B 1 2 3

阻力控制问题(瓶颈问题)

已知∑hf、L、d,求u或qv

l u hf = λ d 2

试差法:

2

设λ →u →Re →查的λ1→ λ1 ≈λ,u为所求, 否则重设λ。 若可判断λ或已知λ ,则可直接计算

3 900 kg / m 例题:密度为 ,黏度为 30mPa.s 的液体自 敞口容器A流向敞口容器B中,两容器液面视为不变。 管路中有一阀门,阀前管长50m,阀后管长20m , (均包括局部阻力的当量长度)。当阀门全关时,阀 前、后压力表读数分别为 0.09MPa 和 0.045MPa 。 现将阀门半开,阀门阻力的当量长度为30m。管子内 径40mm。

℘A ℘B = + hfA− B ρ ρ

设为层流, hfAB

1.91 - 1.46 ) × 10 5 32 × 30 × 0.001 × u × 100 ( = 2 900 900 × ( 0.04 )

32µu ∑ l = ρd 2

液体流动时压降计算

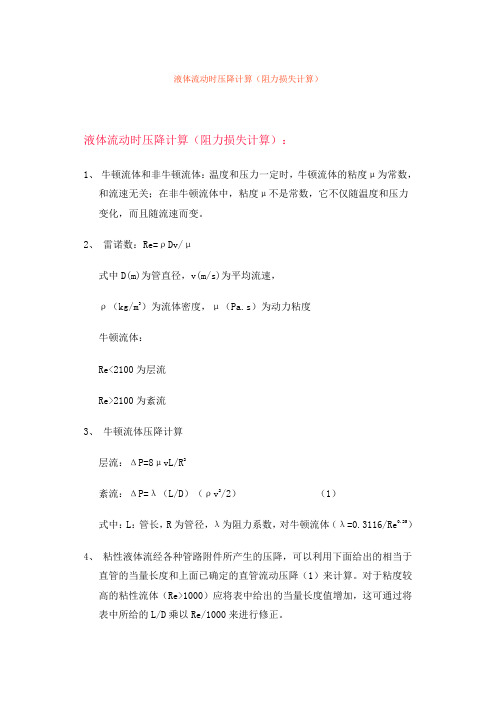

液体流动时压降计算(阻力损失计算)

液体流动时压降计算(阻力损失计算):

1、牛顿流体和非牛顿流体:温度和压力一定时,牛顿流体的粘度μ为常数,

和流速无关;在非牛顿流体中,粘度μ不是常数,它不仅随温度和压力变化,而且随流速而变。

2、雷诺数:Re=ρDv/μ

式中D(m)为管直径,v(m/s)为平均流速,

ρ(kg/m3)为流体密度,μ(Pa.s)为动力粘度

牛顿流体:

Re<2100为层流

Re>2100为紊流

3、牛顿流体压降计算

层流:ΔP=8μvL/R2

紊流:ΔP=λ(L/D)(ρv2/2)(1)

式中:L:管长,R为管径,λ为阻力系数,对牛顿流体(λ=0.3116/Re0.25)

4、粘性液体流经各种管路附件所产生的压降,可以利用下面给出的相当于

直管的当量长度和上面已确定的直管流动压降(1)来计算。

对于粘度较高的粘性流体(Re>1000)应将表中给出的当量长度值增加,这可通过将表中所给的L/D乘以Re/1000来进行修正。

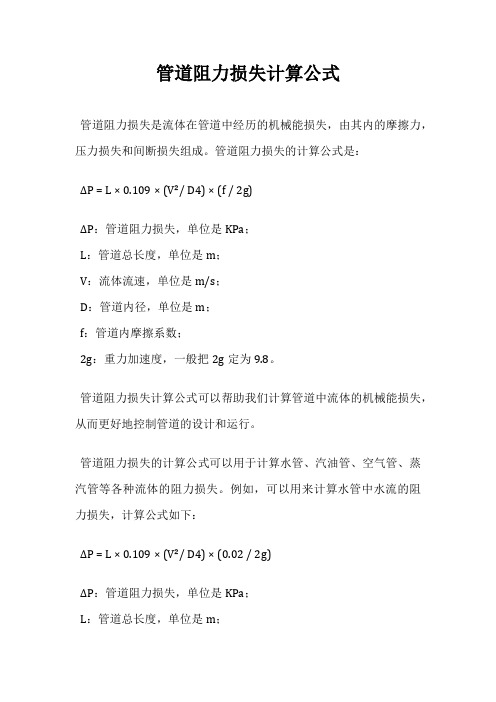

管道阻力损失计算公式

管道阻力损失计算公式

管道阻力损失是流体在管道中经历的机械能损失,由其内的摩擦力,压力损失和间断损失组成。

管道阻力损失的计算公式是:

ΔP = L × 0.109 × (V²/ D4) × (f / 2g)

ΔP:管道阻力损失,单位是KPa;

L:管道总长度,单位是m;

V:流体流速,单位是m/s;

D:管道内径,单位是m;

f:管道内摩擦系数;

2g:重力加速度,一般把2g定为9.8。

管道阻力损失计算公式可以帮助我们计算管道中流体的机械能损失,从而更好地控制管道的设计和运行。

管道阻力损失的计算公式可以用于计算水管、汽油管、空气管、蒸汽管等各种流体的阻力损失。

例如,可以用来计算水管中水流的阻力损失,计算公式如下:

ΔP = L × 0.109 × (V²/ D4) × (0.02 / 2g)

ΔP:管道阻力损失,单位是KPa;

L:管道总长度,单位是m;

V:水流流速,单位是m/s;

D:管道内径,单位是m;

0.02:水流的摩擦系数;

2g:重力加速度,一般把2g定为9.8。

通过计算管道的阻力损失,我们可以更好地控制管道的运行,从而更有效地利用管道的资源。

管道阻力损失的计算公式实际上是一种能量守恒定律,它也可以用于分析水力学系统中流体的流动特性,从而发现和解决流体流动中的问题。

总之,管道阻力损失计算公式是一个非常有用的工具,可以帮助我们计算管道中流体的机械能损失,更好地控制管道的设计和运行。

管道压力损失计算

管道压力损失计算(总1页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除管道压力损失计算管道总阻力损失hw=∑hf+∑hj,hw—管道的总阻力损失(Pa);∑hf—管路中各管段的沿程阻力损失之和(Pa);∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa/m);L—管段长度(m),R的值可在水力计算表中查得。

也可以用下式计算,hf=[λ×(L/d)×γ ×(v^2)]÷(2×g),L—管段长度(m);d—管径(m);λ—沿程阻力因数;γ—介质重度(N/m2);v—断面平均流速(m/s);g—重力加速度(m/s2)。

管段中各处局部阻力损失hj=[ζ×γ ×(v^2)]÷(2×g),hj—管段中各处局部阻力损失(Pa);ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启着的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

Δh=ΣλL/d*(v2/2g)+Σξv2/2g。

其中的λ和ξ都是系数,这个是需要在手册上查询的。

流体力学中的流体阻力与压力损失

流体力学中的流体阻力与压力损失流体力学是研究流动流体的力学性质和规律的学科。

在流体力学中,流体阻力和压力损失是两个重要的概念。

本文将详细讨论流体阻力和压力损失的概念、计算方法以及影响因素。

一、流体阻力流体阻力是指流体在流动中受到的阻碍力。

在实际的流动过程中,流体与管道壁面或物体表面之间会发生摩擦,从而使流体受到阻碍。

流体阻力可以通过以下公式计算:阻力 = 0.5 ×流体密度 ×流速² ×流体阻力系数 ×流体截面积其中,流体密度是指流体的质量除以体积,单位为千克/立方米;流速是指流体在单位时间内通过某一点的体积,单位为米/秒;流体阻力系数是一个与流体性质相关的常量;流体截面积是指垂直于流动方向的截面面积,单位为平方米。

流体阻力的大小与流体的流速、流体性质以及流体所受到的摩擦力密切相关。

在实际工程中,需要考虑阻力对工程设备的影响,合理设计和选择管道和泵等设备,以降低流体阻力的损失。

二、压力损失压力损失是指流体在流动过程中由于阻力而引起的压力下降。

流体在流动过程中,摩擦力会导致流体流速的减小,从而使流体所受到的压力降低。

压力损失可以通过以下公式计算:压力损失 = 流体密度 ×重力加速度 ×高度差 + 0.5 ×流体密度 ×流速² ×流体阻力系数 ×管道长度其中,流体密度是指流体的质量除以体积,单位为千克/立方米;重力加速度是指重力对单位质量物体所产生的加速度,单位为米/秒²;高度差是指流体流动过程中的不同高度之差,单位为米;流速是指流体在单位时间内通过某一点的体积,单位为米/秒;流体阻力系数是一个与流体性质相关的常量;管道长度是指从开始点到结束点的距离,单位为米。

压力损失的大小与流体的密度、流速、管道长度以及流体所受到的阻力密切相关。

在实际工程中,需要合理设计管道系统,以降低压力损失的程度,保证流体能够正常流动。

管道压头损失计算式

管道阻力损失计算式一、雷若数Re 的计算 Re =d u ρ/μ =(m )(m/s )(kg/m 3)/(N.s/m 2)=m 0kg 0s 0 式中:d 管径,u 流速,μ流体粘度,ρ流体密度。

流体粘度μ的计算式:μ=469.0R(00158.0460.0s11)φη--= (mPa.s )式中:溶剂(水)密度η1(g/cm 3),纯溶质密度η2(g/cm 3), R =η1/η2 , 固体体积分率Φs 。

(备注:20℃时,水密度η1=1g/cm 3,石灰密度η2=0.64g/cm 3,石灰浆液中质量浓度为5%,8%,10%,15%,20%的石灰浆液密度ρ(g/cm 3)和固体体积分率Φs 分别为:1.031,1.055,1.061,1.093,1.126;0.05,0.08,0.1,0.15,0.2。

)二、湍流时的摩擦损失因数 λ (一)光滑管 1. 柏拉修斯式:λ=0.316/Re 0.25其适用范围为Re =5×103~105 2. 顾袖珍式:λ=0.0056+0.5/ Re 0.32其适用范围为Re =3×103~3×106 3. 尼库拉则与卡门式1/λ0.5=2 logRe λ0.5-0.8此式可用于更广的湍流范围,但由于式两边都含有待求的λ,计算较为不便。

(二)粗糙管 1. 顾袖珍式:λ=0.01227+0.7543/ Re 0.38上式适用范围为Re =3×103~3×106。

此式所指的粗糙管为内径50~200mm 的新钢铁管。

2. 柯尔布鲁克式:1/λ0.5=1.14-2 log[ e/d + 9.35/ (Re λ0.5)]其适用范围甚广(Re =4×103~108,e/d =5×10-2~10-6),但由于算式两边都含有待求的λ,计算较为不便。

(e/d为管壁粗糙度与管径之比,即相对粗糙度)三、阻力损失计算直管(管径一至)损失:h f = λL/d×u2/2g = (m)90°弯头损失:h f = ∑ξu2/2g =λ∑Le/d×u2/2g = (m)式中:ξ为90°弯头阻力系数,ξ=0.75,λ为管道摩擦因数,L/d为管长与管径之比,Le为当量长度,90°弯头的当量长度与管径之比Le/d=35。

阻力损失hf公式

阻力损失hf公式

阻力损失是流体在管道内流动时受到管壁摩擦、弯曲、收缩和扩

散等因素的影响而产生的能量损失。

它是一种不可避免的现象,会导

致管道内流速降低,流量减少,压力损失增加,从而影响管道系统的

运行。

阻力损失的计算公式为hf=λ(L/D)*(V^2/2g),其中hf为阻力损失,λ为管道阻力系数,L为管道长度,D为管道直径,V为流速,g

为重力加速度。

根据公式可知,阻力损失与管道长度、管径、流速以及阻力系数

密切相关。

当管道长度和管径增加时,阻力损失会随之增加,流速越大,阻力损失越大。

阻力系数与管道的几何形状和粗糙度有关,不同

管材和管径的阻力系数也不尽相同。

为减少阻力损失,需要从多个方面进行优化。

首先,选择合适的

管道直径和材质,减小管道长度,降低管道的粗糙度,提高管道的光

滑度以及采用合适的管道布局都可以降低阻力损失。

其次,在设计管

道系统时,应考虑采用泵站和阀门等控制措施,使流体在管道内流动

时的速度和压力经过合理的调配。

此外,定期对管道进行清洗、检修

和维护,以保持管道的顺畅和清洁。

总之,阻力损失是管道系统中不可忽略的影响因素,需要在设计、运行和维护管道系统时充分考虑。

通过合理选择管道直径和材质、降

低管道长度和粗糙度、优化管道布局、采用控制措施等多方面的措施,可以有效地降低阻力损失,提高管道系统的运行效率和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

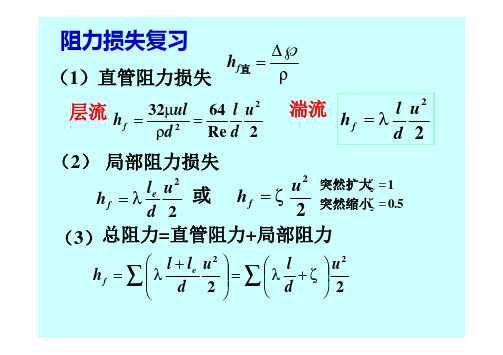

1.5阻力损失

1.5.1两种阻力损失

直管阻力和局部阻力 化工管路主要由两部分组成:一种是直管,另一种是弯头、三通、阀门等各种管件。

直管造成的机械能损失称为直管阻力损失(或称沿程阻力损失) 管件造成的机械能损失称为局部阻力

注意 将直管阻力损失与固体表面间的摩擦损失相区别

阻力损失表现为流体势能的降低 由机械能衡算式(1-42)可知:

ρρρ212211P P g z p g z p h f -=⎪⎪⎭

⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+= (1-71)

层流时直管阻力损失 流体在直管中作层流流动时,因阻力损失造成的势能差可直接由式(1-68)求出:

232d lu μϕ=

∆ (1-72)

此式称为泊稷叶(Poiseuille)方程。

层流阻力损失遂为:

232d lu h f ρμ=

(1-73)

1.5.2湍流时直管阻力损失的实验研究方法

实验研究的基本步骤如下:

(1)析因实验-寻找影响过程的主要因素

对所研究的过程作初步的实验和经验的归纳,尽可能的列出影响过程的主要因素。

对湍流时直管阻力损失f

h ,经分析和初步实验获知诸影响因素为:

流体性质:密度ρ、粘度μ;

流动的几何尺寸:管径d 、管长l 、管壁粗糙度ε(管内壁表面高低不平):

流动条件:流速u 。

于是待求的关系式为:

)

,,,,,(ερμu l d f h f = (1-74)

(2)规划实验-减少实验工作量

因次分析法的基础是:任何物理方程的等式两边或方程中的每一项均具有相同的因次,此称为因次和谐或因次的一致性。

以层流时的阻力损失计算式为例,式(1-73)可写成如下形式

⎪⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=⎪⎪⎭

⎫ ⎝⎛dup d l u h f μ322 (1-75)

式中每一项都为无因次项,称为无因次数群。

换言之,未作无因次处理前,层流时阻力的函数形式为:

)

,,,,(u l d f h f ρμ= (1-76)

作无因次处理后,可写成

⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭

⎫ ⎝

⎛d l du u h f ,2μρϕ (1-77) 湍流时的式(1-74)也可写成如下的无因次形式

⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭

⎫ ⎝

⎛d d l du u h f εμρϕ,,2 (1-78)

(3)数据处理-实验结果的正确表达

获得无因次数群之后,各无因次数群之间的函数关系仍需由实验并经分析确定。

方法之一是将各无因次数群(π1、π2、π3……)之间的函数关系近似的用幂函数的形式表达,

b a K 321πππ= (1-79)

此函数可线性化为

321log log log log πππb a K ++= (1-80)

对式(1-78)而言,根据经验,阻力损失与管长l 成正比,该式可改写为

⎪⎭⎫ ⎝⎛=⎪⎪⎭

⎫ ⎝⎛d d l u h f εϕRe,2 (1-81)

1.5.3直管阻力损失的计算式

统一的表达方式 对于直管阻力损失,无论是层流或湍流,均可将式(1-81)改写成如下的

22

u d l h f λ= (1-82)

形式(范宁公式),以便于工程计算。

式(1-82)中摩擦系数λ为Re 数和相对粗糙度的函数,即

⎪⎭⎫ ⎝

⎛=d εϕλRe, (1-83)

摩擦系数λ 对Re<2000的层流直管流动,根据理论推导,将式(1-73)改写成(1-82)

的形式后可得:

)2000(Re Re 64<=

λ (1-84)

研究表明,湍流时的摩擦系数λ可用下式计算

⎪⎭⎫ ⎝⎛+-=λελRe 7.182log 274.11

d (1-85)

使用简单的迭代程序不难按已知数Re 和相对粗糙度ε/d 求出λ值,工程上为避免试差迭代,也为了使λ与Re 、ε/d 的关系形象化,将式(1-84)、式(1-85)制成图线。

见图1-34

该图为双对数坐标。

Re<2000为层流,log λ随logRe 直线下降,由式(1-84)可知其斜率为-1。

此时阻力损失与流速的一次方成正比。

在Re=2000~4000的过渡区内,管内流型因环境而异,摩擦系数波动。

当Re>4000,流动进入湍流区,摩擦系数λ随雷诺系数Re 的增大而减小。

此时式(1-85)右方括号中第二项可以略去,即

⎪⎭⎫ ⎝⎛-=d ελ2log 274.11

(1-86)

粗糙度对的λ影响

实际管的当量粗糙度

非圆形管的当量直径

实验证明,对于非圆形管内的湍流流动,如采用下面定义的当量直径e d 代替圆管直径,其阻力损失仍可按式(1-82)和图1-34进行计算。

∏A =⨯=

44浸润周边管道截面积e d (1-87)

1.5.4局部阻力损失

突然扩大与突然缩小 突然扩大时产生阻力损失的原因在于边界层脱体。

流道突然扩大,下游压强上升,流体在逆压强梯度下流动,极易发生边界层分离而产生旋涡,如图1-35a 。

流道突然缩小时,见图1-35b 。

局部阻力损失的计算-局部阻力系数与当量长度 通常采用以下近似方法。

(1) 近似地认为局部阻力损失服从平方定律

22

u h f ζ= (1-88)

(2) 近似地认为局部阻力损失可以相当于某个长度的直管,即

22

u d l h

e f λ= (1-89)。