IE 常见图文符号及运算公式

IE七大手法及案例

防呆法之 自动原理

3.自动原理 以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不 执行,以避免错误之发生。目前这些自动开关非常普遍,也是非常简易的 “自动化”之应用。 (1)以“浮力”的方式来控制 例:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推动拉杆,切断

水源。 (2)以“重量”控制的方式来完成 例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。 (3)以“光线”控制的方式来完成 例:自动照相机,光线若不足时,则快门按不下去。 (4)以“时间”控制的方式来完成 例:洗手间内的“烘手机”,按一次只有“一分钟”,时间一到自动停止。

防呆法之 自动原理

(5)以“方向”控制的方式来完成 例:超级市场内进口及出口之单向栏栅,只能进不能出。或只能出不能进。 (6)以“电流”用量的方式来完成 例:家庭的电源开关皆装置保险丝,用电过量时,保险丝就熔断,造成断电。 (7)以“温度”控制的方式来完成 例:家庭内冷气机之温度控制,冷度够时,自动停止,温度上升时,自动开启

双手法 动改法

IE七大手法简介

授人以鱼,不如授人以渔!

名称 动改法 防呆法 五五法 双手法

人机法

流程法 抽查法

目的 改善人体动作的方式,减少疲劳使工作更为舒适、更有效率. 如何避免做错事情,使工作第一次就做好的. 借着质问的技巧来发掘出改善的构想. 研究人体双手在工作时的过程,借以发掘出可改善之地方.

判断以下防呆用的是什么原理?

治具上面贴有 不一样的颜色

相符原理

机器工作时需手同时下 压绿色按扭方可

保险原理

AB C

AB C

相符原理

断根原理

相符原理

断根原理

手机壳生产混穴的防呆改善

IE基础知识

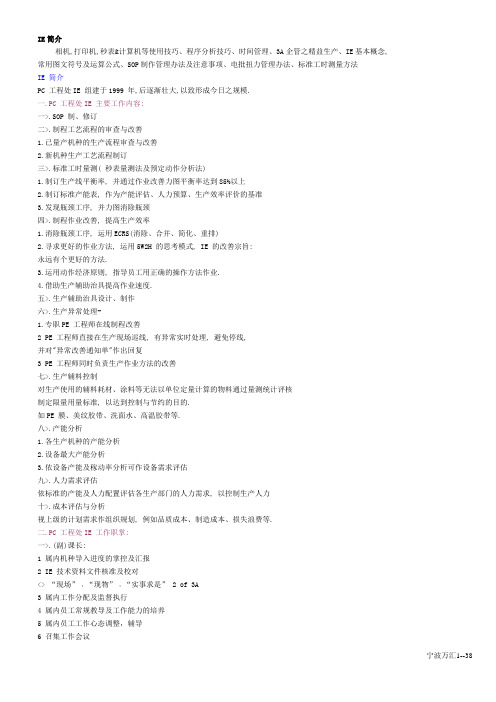

IE简介相机,打印机,秒表&计算机等使用技巧、程序分析技巧、时间管理、3A企管之精益生产、IE基本概念, 常用图文符号及运算公式、SOP制作管理办法及注意事项、电批扭力管理办法、标准工时测量方法IE 简介PC 工程处IE 组建于1999 年,后逐渐壮大,以致形成今日之规模.一.PC 工程处IE 主要工作内容:一>.SOP 制、修订二>.制程工艺流程的审查与改善1.已量产机种的生产流程审查与改善2.新机种生产工艺流程制订三>.标准工时量测( 秒表量测法及预定动作分析法)1.制订生产线平衡率, 并通过作业改善力图平衡率达到85%以上2.制订标准产能表, 作为产能评估、人力预算、生产效率评价的基准3.发现瓶颈工序, 并力图消除瓶颈四>.制程作业改善, 提高生产效率1.消除瓶颈工序, 运用ECRS(消除、合并、简化、重排)2.寻求更好的作业方法, 运用5W2H 的思考模式, IE 的改善宗旨:永远有个更好的方法.3.运用动作经济原则, 指导员工用正确的操作方法作业.4.借助生产辅助治具提高作业速度.五>.生产辅助治具设计、制作六>.生产异常处理-1.专职PE 工程师在线制程改善2 PE 工程师直接在生产现场巡线, 有异常实时处理, 避免停线,并对"异常改善通知单"作出回复3 PE 工程师同时负责生产作业方法的改善七>.生产辅料控制对生产使用的辅料耗材、涂料等无法以单位定量计算的物料通过量测统计评核制定限量用量标准, 以达到控制与节约的目的.如PE 膜、美纹胶带、洗面水、高温胶带等.八>.产能分析1.各生产机种的产能分析2.设备最大产能分析3.依设备产能及稼动率分析可作设备需求评估九>.人力需求评估依标准的产能及人力配置评估各生产部门的人力需求, 以控制生产人力十>.成本评估与分析视上级的计划需求作组织规划, 例如品质成本、制造成本、损失浪费等.二.PC 工程处IE 工作职掌:一>.(副)课长:1 属内机种导入进度的掌控及汇报2 IE 技术资料文件核准及校对<> “现场”﹐“现物”﹐“实事求是” 2 of 3A3 属内工作分配及监督执行4 属内员工常规教导及工作能力的培养5 属内员工工作心态调整,辅导7 沟通协调与各部门,各单位的关系8 推动全厂范围的IE 活动及维护IE 权益9 日常事务及工作异常的处理10 新科技,新技术的学习及推广11 完成上级主管交代的任务二>.(副)组长:1 属内工作进度的掌控2 临时工作的分配及监督3 份内技术资料的审核及校对4.协助主管完成各项工作内容5.属内员工工作技能的提高6.完成上级主管临时交代的任务三>.(助理)工程师:一.>工作研究(制作SOP)及制程改善(PE)类1.SOP 的制作,修定及维护;2.RUN CARD,FLOW CHART & PMP 的制作,修定及维护;3.针对制程异常提出改善对策并追踪其实施状况及改善效果确认4.各制程工序,工艺的改进,推广及维护;5.分配,督导技术文员完成各类文字资料的输入;6.培养技术文员的工作技能;二>治具设计&制作类1.PC 生产用治具的设计与评估;2.制作跟催,组立,移交,修正生产治具;3.治具现场问题解决及使用效果的跟催;4.生产治具使用指导及报废评估.三>时间研究(标准工时)及制程成本分析类1.制程标准工时的测量,建立与维护;2.生产技术资料的制作及维护;3.产能的评估与生产绩效检讨;4.制程成本的分析;5.据制程成本及现阶段工厂实际,提出降低成本的依据及改善建议四>.技术文员:1.各类文字的资料的输入及部分SOP,RUN CARD,PMP&FLOW CHART 的制作;2 技术资料的整理,标示及归档;3.协助工程师完成各项工作任务;4.协助主管内部5S 稽核管理三.PC 工程处IE 组织规划:一>.工作研究(SOP)组:1. RUN CARD,FLOW CHART& PMP 的制作,修定及维护;2. SOP 的编修订3. 现场员工的作业指导4. 作业方法的改善5. 作业流程工序流程的改善6. 新产品试作试产的参与,现场生产时指导员工作业,并修正SOP 及Flow Chart 存在的问题.二>.制程改善(PE)组:1. 生产异常分析处理、改善对策的提出, 及指导现场生产单位执行3. 回复有关部门提出的"异常改善通知单", 并追踪处理、改善效果.4. 新产品的试产异常跟踪处理三>.时间研究(S/T)组:1 标准工时量测2. 标准产能表制订3. 生产线平衡率计算, 并配合工作研究组作出改善,力求平衡率达到85%以上4. 瓶颈工序的提出及改善5 产能评估, 设备稼动率评估.6 人力需求评估7. 生产效率评价8. 生产辅料控制9. 与工作研究组配合改善制程四>.治具组:1. 生产辅助治具的设计、制作.2. 治具的分发列表管制3. 现场指导员工正确使用治具及治具使用效果的确认.4. 治具的回收及报废处理五>.成本分析组:视上级的计划需求作组织规划, 例如品质成本、制造成本、损失浪费等,并对应提出改善对策.相机,打印机,秒表,计算机等使用技巧一. 数码相机:1. 使用方法参见KODAK 使用方法(中文版)2. 拍照小技巧:3. 注意事项:序号零件背景颜色备注1 铆钉草黄色纸箱隔板2 铜柱草黄色纸箱隔板3 螺丝草黄色纸箱隔板4 螺帽草黄色纸箱隔板5 华司(垫片) 草黄色纸箱隔板6 EMC弹片,接触弹片(SUS材质) 浅蓝色或浅绿色工业用塑料板7 拉簧(小弹簧) 浅绿色工业用塑料板8 导光柱(PMMA) 淡红色或浅绿色电木9 条形码,标签浅绿色工业用塑料板10 小按键浅绿色工业用塑料板11 丝印字符草黄色纸箱隔板12 压印字符草黄色纸箱隔板13 其它塑料,五金件根据具体情况而定1.相机使用人员必须通过说明书熟练掌握相机基本操作技能,了解相机各功能按钮的使用方法.2.在拍摄反光材质之物料时,尽量不开闪光灯.3.拍摄确认前,须对准目标物且按下近焦清晰度按键,停顿片刻,使之自动调焦,提高清晰度.4.在判断焦距是否合适时,可由近及远的对准目标,然后半按下快门按键,看是否清晰,然后先择最佳距离.1).反光件(如SGCC, PMMA等):光线不能太强烈,且尽量不要在点光源下拍摄,拍摄时调整相机角度,以避幵反光点.2).非反光件:调整相机角度,尽量让光源充分照射对象,以拍摄最佳效果.小件物料颜色配置。

IE基础知识介绍

S30起身坐下

4、代码中第二个数字代表所需MOD单位时间值的多少, 例:M2代表手腕

动作需要2个MOD时间.

NPS

N=New P=Production S=System

衍生自日本的丰田生产方式(Toyota Production

System,简称TPS),是一种先进的生产管理技术。 利润公式的三种形式:v售价=成本+利润 成本主义卖方市场v 利

防错法:又称防愚法, 也就是说,连愚笨的人也不会做错事的设计

方法.

狭义: 如何设计一个东西(一套方法),使错误绝不会发生.

广义: 如何设计一个东西(一套方法),而使错误发生的机会减至最

低的程度

防误设计的种类:

控制法:

1.定位插座法 定位凹凸槽正确装置

2.光电开关法 光电照射带动某些动作

3.通过法

GO,NO GO 量规

1) Total Productivity’s Improvement 『全体的生产性改善』

2) Totally Process Improvement 『工程全部改善』

3) Towards Process-yield Increasing 『目标工程良品率』

4) Taking Personal Intelligence 『活用人的智慧』

润=售价-成本 售价主义 v 成本=售价-利润 利润主义

NPS的具体内容: n 心----- 意识 n 技----- 技法 (a. 流线化生产

b. 安定化生产 c. 平稳化生

产 d. 超市化生产) n 体----- 实践(自主研究会)

TPI

1.TPI =Total Production Innovation 『総合生产革新』

IE基础知识介绍

IE公式汇总范文

IE公式汇总范文IE公式是工业工程领域中常用的数学模型,它们用于描述和优化生产与运营系统的各个方面,如生产计划、库存管理、物流运输、设备维护等。

在本篇文章中,我将为您汇总一些常见的IE公式,详细介绍它们的含义和应用。

1.消耗率公式消耗率公式用于计算生产过程中所需的资源消耗率。

它可以用于评估和优化生产过程的效率。

消耗率(CR)等于单位时间内所使用的资源量(RC)除以单位产出量(OU)。

CR=RC/OU例如,如果一家工厂每小时消耗100千瓦时的电力,每小时生产100个产品,则消耗率为1千瓦时/产品。

2.经济数量公式经济数量公式用于确定最经济的订单或批量大小。

它需要考虑到订单或批量的固定成本(FC)和变动成本(VC),以及需求率(D)和库存维持成本(H)。

经济数量(EOQ)等于固定成本与需求率和库存维持成本之间的平衡点,计算公式如下:EOQ=(2*FC*D)/H3.周转率公式周转率公式用于衡量存货的转换速度。

它可以帮助评估和优化库存管理的效果。

周转率(TR)等于销售量(S)除以平均库存量(IAV)。

TR=S/IAV例如,如果一家超市每年销售1000台电视,平均库存量为100台,则周转率为10次/年。

4.马太效应公式马太效应公式用于描述生产过程中的累积效应。

它指出,当生产速度提高时,生产效率将比预期更好。

马太效应(ME)等于适应时间(AT)除于生产速度增长率(RG)。

ME=AT/RG例如,如果一项任务在提高生产速度后需要适应1天,而生产速度每提高10%,则马太效应为1天/10%=10天。

5.利润公式利润公式用于计算销售收入和成本之间的差额。

它可以帮助评估生产和销售活动的盈利能力。

利润(P)等于销售收入(R)减去成本(C)。

P=R-C6.供应链效率公式供应链效率公式用于评估供应链的整体效率。

它可以衡量供应链的流动性和灵活性。

供应链效率(SCE)等于供应链的货币价值(VC)除以供应链流动性(VL)和供应链灵活性(VF)之和。

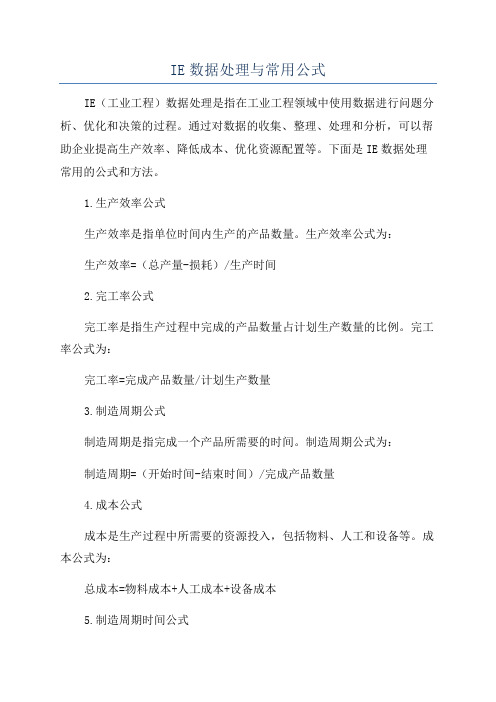

IE数据处理与常用公式

IE数据处理与常用公式IE(工业工程)数据处理是指在工业工程领域中使用数据进行问题分析、优化和决策的过程。

通过对数据的收集、整理、处理和分析,可以帮助企业提高生产效率、降低成本、优化资源配置等。

下面是IE数据处理常用的公式和方法。

1.生产效率公式生产效率是指单位时间内生产的产品数量。

生产效率公式为:生产效率=(总产量-损耗)/生产时间2.完工率公式完工率是指生产过程中完成的产品数量占计划生产数量的比例。

完工率公式为:完工率=完成产品数量/计划生产数量3.制造周期公式制造周期是指完成一个产品所需要的时间。

制造周期公式为:制造周期=(开始时间-结束时间)/完成产品数量4.成本公式成本是生产过程中所需要的资源投入,包括物料、人工和设备等。

成本公式为:总成本=物料成本+人工成本+设备成本5.制造周期时间公式制造周期时间是指完成一个产品所需要的总时间,包括加工时间、等待时间和运输时间等。

制造周期时间公式为:制造周期时间=加工时间+等待时间+运输时间6.资源利用率公式资源利用率是指生产过程中所使用的资源占总资源的比例。

资源利用率公式为:资源利用率=生产所使用的资源/总资源7.效率公式效率是指生产过程中实际产出与标准产出之间的比例。

效率公式为:效率=实际产出/标准产出8.容量公式容量是指生产过程中单位时间内能够完成的工作量。

容量公式为:容量=总资源/单位时间9.平均停留时间公式平均停留时间是指在生产过程中产品在其中一工序的平均停留时间。

平均停留时间公式为:平均停留时间=生产时间/生产数量10.时间效率公式时间效率是指单位时间内完成的工作量。

时间效率公式为:时间效率=完成工作量/单位时间以上是IE数据处理常用的公式和方法。

通过对数据进行准确的收集、整理、处理和分析,可以帮助企业发现问题、优化流程,并做出合理的决策,以提高生产效率和降低成本。

IE数据处理与常用公式

步骤六:改善过程

1、装配线人员定岗、定置作业

a) 固定岗(作业员)与移动岗区分 (移动岗位:修理员、物料员、拉长、多能工) b) 由员工自已离岗去拿物料,变为专人配送物料到岗(编

岗位物料配送清单,明确数量/次、频次/天); c) 员工的作业范围要规划合理,减少不必要的走动; d) 员工离岗,设定顶岗人员机制(多能工配置)。

出勤时间

8H(28800S)或10H(36000S)(是否倒班)

出勤方式

单班/两班/三班

步骤一:现状数据调查

实际节拍时间

=实际出勤时间/实际产量

目前人均时产量

人员配置

出勤方式

步骤二:实物数据分析

1. 编制生产节拍测定表

能够看出每个岗位中的作业内容和作业顺序,所需物料、工作工具都列明

步骤二:实物数据分析

➢实施强制节拍(在自动生产线上) ➢虚拟强制节拍(在手推滚筒线上) ➢岗位之间“一个流”传递(作业台传递)

4、动作浪费改善

使用最低级动作作业

➢改善瓶颈岗位的浪费动作(明显+细小)

➢改善每个岗位的浪费动作(明显→细小)

浪费动作消除后,平衡也会打破,需重新调整生产平衡

步骤六:改善过程

常见的12种动作浪费:

活动程序

PD AC

PD AC

P-Plan D-Do C-Check A-Action

活动基本步骤

改善对象选定

现状调查

总结及标准化

效果确认

改善实施

问题点提出 设定改善目标 改善案确立

步骤一:现状调查

选定改善对象

XX工段XX生产线(班) 针对XX品号(系列)进行改善

计划产量

XX台/8H(或XX台/10H)

IE常用计算公式及报价成本计算表

IE常用计算公式及报价成本计算表一、IE常用计算公式在工业工程(Industrial Engineering,简称IE)领域中,有一些常用的计算公式可以帮助IE工程师更好地进行生产过程的规划和优化。

下面介绍几个常用的计算公式。

1. 直接工时(Direct Labor Hours,简称DLH)计算公式直接工时是指直接用于生产产品或提供服务的工人所需的工时。

计算直接工时的公式为:DLH = TPH × QT其中,DLH表示直接工时,TPH表示每单位产品或服务所需的标准工时,QT表示生产或服务的数量或需求量。

2. 间接工时(Indirect Labor Hours,简称ILH)计算公式间接工时是指用于辅助生产过程或提供支持服务的工人所需的工时。

计算间接工时的公式为:ILH = TPIH × QT其中,ILH表示间接工时,TPIH表示每单位产品或服务所需的标准间接工时,QT表示生产或服务的数量或需求量。

3. 有效工时(Effective Work Hours,简称EWH)计算公式有效工时是指在给定时间段内,工人实际用于生产或提供服务的工时。

计算有效工时的公式为:EWH = TH × (1 - RE)其中,EWH表示有效工时,TH表示总工时,RE表示损耗时间的比例。

二、报价成本计算表在IE工程中,报价成本计算表是用于估计生产过程中各项成本的工具。

下面是一个示例的报价成本计算表:项目计算公式说明原材料成本MC = (CCI × MCI) + (CCS ×MCS) + (CCP × MCP)CCI、CCS、CCP分别表示原材料的成本系数,MCI、MCS、MCP表示原材料的消耗量直接人工成本DLBC = DLH × DLRC DLH表示直接工时,DLRC表示直接人工的单位成本间接人工成本ILBC = ILH × ILRC ILH表示间接工时,ILRC表示间接人工的单位成本设备折旧成本DDC = (DPC × DPY) / BPT DPC表示设备购买价值,DPY表示设备折旧年限,BPT表示生产总时间设备维护成本EMC = (EPC × CT) / BPT EPC表示设备的年维护费用,CT表示设备维护次数,BPT表示生产总时间水电费用UEC = UER × MEP UER表示单位用电成本,MEP表示月用电量其他费用OEC = OEB × T OEB表示其他费用的标准,T表示生产总时间总成本TC = MC + DLBC + ILBC +DDC + EMC + UEC + OEC通过填写每个项目的具体数值,可以计算出总成本。

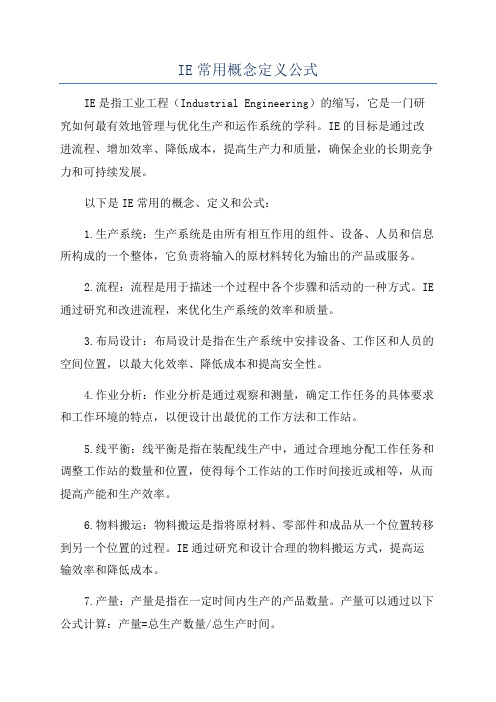

IE常用概念定义公式

IE常用概念定义公式IE是指工业工程(Industrial Engineering)的缩写,它是一门研究如何最有效地管理与优化生产和运作系统的学科。

IE的目标是通过改进流程、增加效率、降低成本,提高生产力和质量,确保企业的长期竞争力和可持续发展。

以下是IE常用的概念、定义和公式:1.生产系统:生产系统是由所有相互作用的组件、设备、人员和信息所构成的一个整体,它负责将输入的原材料转化为输出的产品或服务。

2.流程:流程是用于描述一个过程中各个步骤和活动的一种方式。

IE 通过研究和改进流程,来优化生产系统的效率和质量。

3.布局设计:布局设计是指在生产系统中安排设备、工作区和人员的空间位置,以最大化效率、降低成本和提高安全性。

4.作业分析:作业分析是通过观察和测量,确定工作任务的具体要求和工作环境的特点,以便设计出最优的工作方法和工作站。

5.线平衡:线平衡是指在装配线生产中,通过合理地分配工作任务和调整工作站的数量和位置,使得每个工作站的工作时间接近或相等,从而提高产能和生产效率。

6.物料搬运:物料搬运是指将原材料、零部件和成品从一个位置转移到另一个位置的过程。

IE通过研究和设计合理的物料搬运方式,提高运输效率和降低成本。

7.产量:产量是指在一定时间内生产的产品数量。

产量可以通过以下公式计算:产量=总生产数量/总生产时间。

8.效率:效率是指在给定的资源条件下,生产系统所能实现的最大产量。

效率可以通过以下公式计算:效率=实际产量/理论产量。

9.制造周期:制造周期是指完成一个产品的全部生产过程所需的时间。

制造周期可以通过以下公式计算:制造周期=生产终点时间-生产起点时间。

10.供应链管理:供应链管理是指对供应链中的物流、货物和信息流进行规划、控制和协调的过程,以实现最优的供应链运作。

11.质量管理:质量管理是指通过制定标准、监控过程、改进方法和培训人员,来确保产品或服务符合质量要求的一种管理方法。

12.总质量管理:总质量管理是一种以顾客需求为中心,通过持续的质量改进和员工参与,提高产品和服务质量的管理方法。

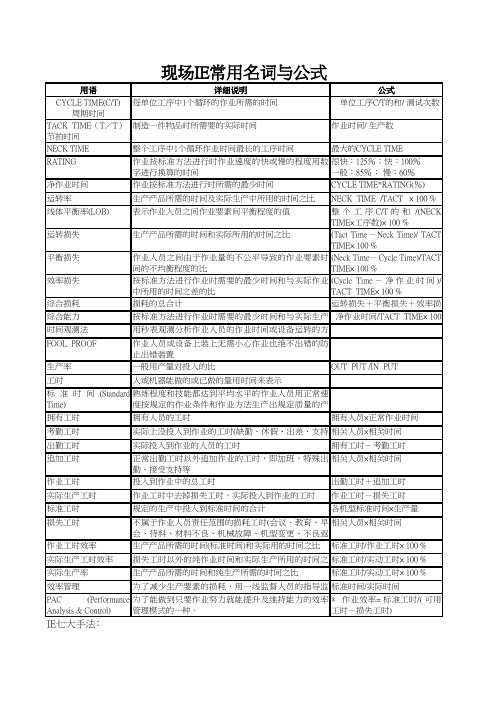

IE基础知识

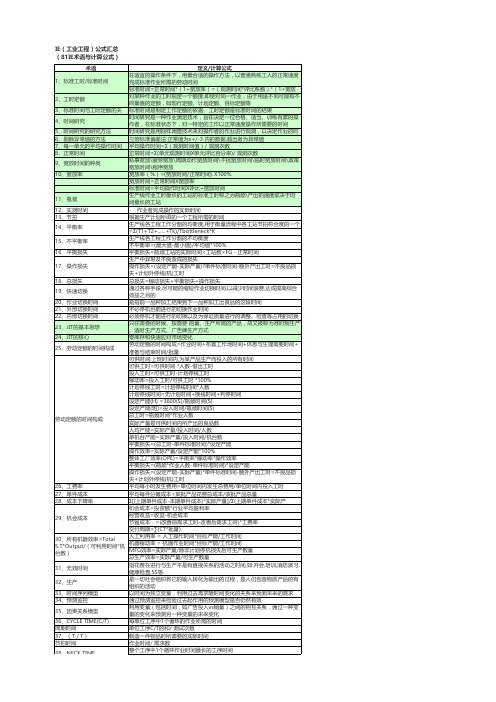

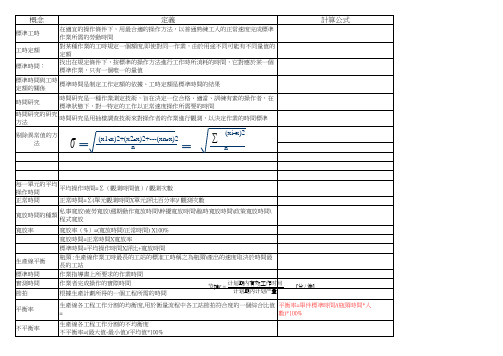

用语详细说明公式CYCLE TIME(C/T)周期时间每单位工序中1个循环的作业所需的时间单位工序C/T的和/ 测试次数TACK TIME(T/T)节拍时间制造一件物品时所需要的实际时间作业时间/ 生产数NECK TIME 整个工序中1个循环作业时间最长的工序时间最大的CYCLE TIME RATING作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间很快︰125%;快︰100%一般︰85%; 慢︰60%净作业时间作业按标准方法进行时所需的最少时间CYCLE TIME*RATING(%)运转率生产产品所需的时间及实际生产中所用的时间之比NECK TIME /TACT × 100 %线体平衡率(LOB)表示作业人员之间作业要素间平衡程度的值整个工序C/T 的和/(NECK TIME×工序数)× 100 %运转损失生产产品所需的时间和实际所用的时间之比(Tact Time -Neck Time)/TACT TIME× 100 %平衡损失作业人员之间由于作业量的不公平导致的作业要素时间的不均衡程度的比(Neck Time -Cycle Time)/TACT TIME× 100 %效率损失按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比(Cycle Time -净作业时间)/TACT TIME× 100 %综合损耗损耗的总合计运转损失+平衡损失+效率损失综合能力按标准方法进行作业时需要的最少时间和与实际生产所用的时间之差的比净作业时间/TACT TIME×100%时间观测法用秒表观测分析作业人员的作业时间或设备运转的方法FOOL PROOF作业人员或设备上装上无需小心作业也绝不出错的防止出错装置生产率一般用产量对投入的比OUT PUT /IN PUT 工时人或机器能做的或已做的量用时间来表示标准时间(Standard Time)熟练程度和技能都达到平均水平的作业人员用正常速度按规定的作业条件和作业方法生产出规定质量的产品一个单位时所需要的时间。

IE分析方法和常用计算公式

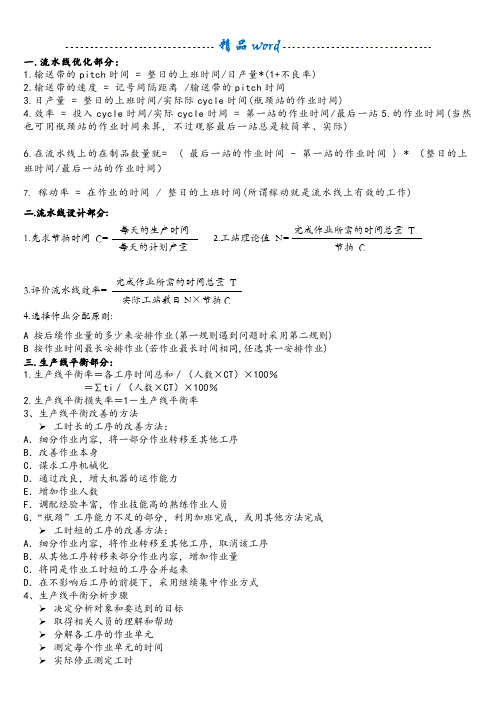

一.流水线优化部分:1.输送带的pitch 时间 = 整日的上班时间/日产量*(1+不良率)2.输送带的速度 = 记号间隔距离 /输送带的pitch 时间3.日产量 = 整日的上班时间/实际际cycle 时间(瓶颈站的作业时间)4.效率 = 投入cycle 时间/实际cycle 时间 = 第一站的作业时间/最后一站5.的作业时间(当然也可用瓶颈站的作业时间来算, 不过观察最后一站总是较简单、实际)6.在流水线上的在制品数量就= ( 最后一站的作业时间 - 第一站的作业时间 ) * (整日的上班时间/最后一站的作业时间)7. 稼动率 = 在作业的时间 / 整日的上班时间(所谓稼动就是流水线上有效的工作)二.流水线设计部分:1.先求节拍时间 C=2.工站理论值 N=3.评价流水线效率=4.选择作业分配原则:A 按后续作业量的多少来安排作业(第一规则遇到问题时采用第二规则)B 按作业时间最长安排作业(若作业最长时间相同,任选其一安排作业) 三.生产线平衡部分:1.生产线平衡率=各工序时间总和/(人数×CT )×100% =∑ti /(人数×CT )×100%2.生产线平衡损失率=1-生产线平衡率 3、生产线平衡改善的方法➢ 工时长的工序的改善方法:A .细分作业内容,将一部分作业转移至其他工序B .改善作业本身C .谋求工序机械化D .通过改良,增大机器的运作能力E .增加作业人数F .调配经验丰富,作业技能高的熟练作业人员G .“瓶颈”工序能力不足的部分,利用加班完成,或用其他方法完成 ➢ 工时短的工序的改善方法:A .细分作业内容,将作业转移至其他工序,取消该工序B .从其他工序转移来部分作业内容,增加作业量C .将同是作业工时短的工序合并起来D .在不影响后工序的前提下,采用继续集中作业方式 4、生产线平衡分析步骤➢ 决定分析对象和要达到的目标 ➢ 取得相关人员的理解和帮助 ➢ 分解各工序的作业单元 ➢ 测定每个作业单元的时间 ➢ 实际修正测定工时每天的生产时间每天的计划产量 完成作业所需的时间总量 T节拍 C完成作业所需的时间总量 T 实际工站数目N ×节拍C➢ 求出每个线点时间 ➢ 作成线点运行表➢ 计算平衡效率(浪费率) ➢ 研讨工序平衡5、现场生产线平衡分析对生产中的生产线进行分析时,依下述步骤进行:1)对生产线的各工程顺序(作业单位)予认定,并填入生产流动平衡表中2)测算各工序实质作业时间以DM (Decimal Minute )为单位记入平衡表内(1人实质时间栏)注:1DM=0.01分=0.6秒3)清点各工序作业人数,并记入人员栏内4)1人实质作业时间÷人数 = 分配时间,记入时间栏 5)依此分配时间划出柱状图或曲线图6)在分配的实质时间最高的这一工序顶点横向划一条点线 7)计算不平衡损失上面斜线部分的总和即为不平衡损失的总和 T (Lose )=Σ|Tm-Ti|不平衡损失=(最高的DM×合计人数)-(各工序时间的合计)如下图8)生产线平衡率生产线平衡率=——————————————9)生产线不平衡损失率=1-生产线平衡率10)如使用输送带之动力传送,则应计算输送带的流动速度(M/时间单位) 称为节拍时间,符号TC 。

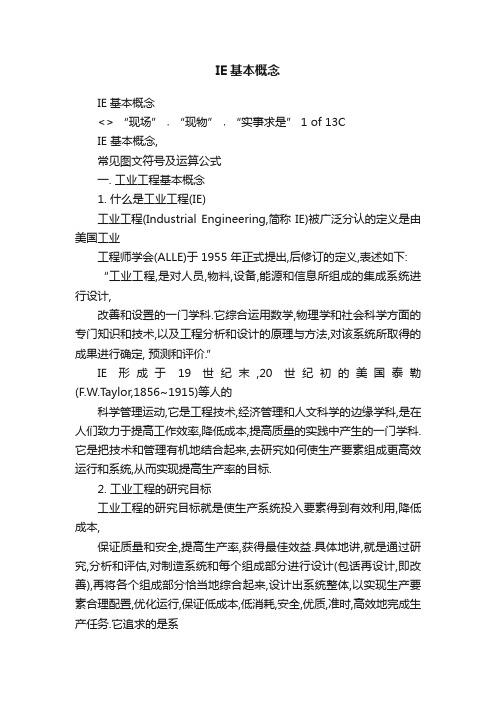

IE基本概念

IE基本概念IE基本概念<> “现场”﹐“现物”﹐“实事求是” 1 of 13CIE 基本概念,常见图文符号及运算公式一. 工业工程基本概念1. 什么是工业工程(IE)工业工程(Industrial Engineering,简称IE)被广泛分认的定义是由美国工业工程师学会(ALLE)于1955 年正式提出,后修订的定义,表述如下: “工业工程,是对人员,物料,设备,能源和信息所组成的集成系统进行设计,改善和设置的一门学科.它综合运用数学,物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定, 预测和评价.”IE 形成于19 世纪末,20 世纪初的美国泰勒(F.W.Taylor,1856~1915)等人的科学管理运动,它是工程技术,经济管理和人文科学的边缘学科,是在人们致力于提高工作效率,降低成本,提高质量的实践中产生的一门学科.它是把技术和管理有机地结合起来,去研究如何使生产要素组成更高效运行和系统,从而实现提高生产率的目标.2. 工业工程的研究目标工业工程的研究目标就是使生产系统投入要素得到有效利用,降低成本,保证质量和安全,提高生产率,获得最佳效益.具体地讲,就是通过研究,分析和评估,对制造系统和每个组成部分进行设计(包话再设计,即改善),再将各个组成部分恰当地综合起来,设计出系统整体,以实现生产要素合理配置,优化运行,保证低成本,低消耗,安全,优质,准时,高效地完成生产任务.它追求的是系统整体的优化与提高.3. 工业工程学科的范畴及应用范围IE 学科的范畴根据美国国家标准ANSI-Z94(1982 年修订版),从学科角度把IE 知识领域划分17 个分区, 即:j生物力学k成本管理l数据处理与系统设计m销售与市场n工程经济o设施规划p材料加工q组织规划与理论s实用心理学○11 方法研究和作业测定○12 人的因素○13 工资管理○14 人体测量○15 安全○16 职业卫生与医学○17 生产规划与控制r应用数学(运筹学,管理经济学,统计质量控制,统计数学应用)IE 在制造业的应用范围(见图1-1)从狭看来IE 集中在生产反馈(钱,性能,质量,规格,价格,处理等)过程的科学管理,从广义来看,IE 特别是结合了信息技术的现代IE 已涵盖了产,供, 销的全部管理系统.4. 工业工程的特点IE 是实践性很强的应用学科.综合分析IE 的定义,内容(范畴)和目标,现代IE 的基本特点概括为以下几个方面:( 1 ) IE 的核心是降低成本,提高生产质量和生产效率.追求生产系统的最佳整体效益,是IE 的一个重要特点.(2) IE 是综合性的应用知识体系.简单地说IE 是把技术与管理有机地结合志来的综合学科.(3)以人为本是IE 区别其它工程学科的特点之一.生产系统的各种组成要素中,人是最活跃的和不确定性最大的因素. IE 为实现其目标,在进行系统设计,实施,控制和改善的过程中,都必须充分考虑人和其他要素之间的关系和相互作用,以人为中心进行设计.从操作方式,工作站设计,岗位和职务设计直到整个系统的组织设计, IE 都十分重视研究人的因素,包括组织关系,环境对人的影响以及人的工作主动性,积极性,创造性及激励方法等,寻求合理配置人和其它因素,建立适合人的生理和必理特点的机器,环境和组织系统,使快准全汇总分析市场用户决策快预测定货人财物少准人物料机器信息资金任务输入生产过程输出产品服务快好损失少快好少狭义IE研究开发供产销广义IE图1-1 IE 在制造业的应用范围人能够充分发挥能动作用,从面在生产过程中提高效率,安全,健康,舒适的工作,实现个人及组织价值,进而更好地发挥各生产要素的作用.(4) IE 的重点是面向微观管理(注重三化)为达到减少浪费,降低成本的目的, IE 重点面向微观管理,解决各环节管理问题.从制定作业标准和劳动定额,现场管理优化直至各职能部门之间的协调和管理改善,都需要IE 发挥作用.“三化”即是指工业简化(Simplification),专业化(Specialization),标准化(Standardization),是IE 的重要原则.所谓三化,对降低成本提高效率起到重要作用. 特别是标准化对现代工业的科学量化管理起着非常重要的作用,它包括技术标准和管理标准,特别是管理标准是规范企业中重复出现的管理业务工作的标准,它既规定各种标准程序,职责,方法与制度,同时也是组织和管理企业生产经营活动的方法与手段.(5) IE 是系统优化技术IE 所强调的优化是系统整体的优化,不单是某个生产要素(人,物料,设备等)或某个局部(工序,生产线,车间等)的优化,后者是以前者为前提的优化,并为前者服务,最终追求的目标是系统整体效益最佳(少投入,多产出).所以IE 从提高系统总生产率的目标出发,对各种生产资源和环节具体研究,统筹分析,合理配置;对各种方案作量化的分析比较,寻求最佳的设计和改善方案.这样才能发挥各要素和各子系统的功能,协调有效地运行.系统的运行是一个动态过程,具有各种随机因素.社会的前进及市场竞争日趋激烈,对各种生产都提出了越来越高的要求,需要进一步提高生产率;而科学技术的高度发展也为IE 提供了更多的知识和方法实现生产率的提高.所以,生产系统的优化不是一次性的, IE 追求的也不是一时的优化,而是经常的持久系统优化, 对系统进行不断的革新改造和提高,使系统实现最低浪费和更高的综合效益.5. 工业工程对制造业的作用工来工程对制造业的作用可归纳以下几个方面:( 1 ) 对系统进行规划,设计,评价与创新.(2)优化生产系统,物流系统与信息系统.(3)诊断企业症结.(4)挖掘潜力,保证质量,提高企业生产效率和经济效益.(5)杜绝浪费,节约资源,实现零浪费.(6)提高企业素质,增强企业竞争力.(7)制定工作标准及管理标准.6. 现场IE(作业研究)在制造业中的作用尽管现代IE 应用极其广泛,但制造业仍然是最主要和有代表性的一个领域,制造工业具有这样的特点:即其生产活动的全部内容包括技术和管理两个<> “现场”﹐“现物”﹐“实事求是” 4 of 13C 方面:一是围绕材料加工(或通常的制造技术)研究工艺与设备,这是制造的硬件部分;二是关于制造系统,即由人,材料和设备等组成的集成系统的控制和管理,这是制造业的软件部分. IE 正是将两者有机结合起来的原理和技术.因此,作业研究的应用不仅直接促使生产率提高,而且也是其它IE 技术,如设施规划与设计,生产计划与控制等的必要基础.作业研究是以工业企业中的生产系统为研究对象,运用方法研究与作业测定(工作衡量)等技术,对产品的设计,工艺,作业程序,材料使用,机器设备与工装夹具的运用及人的作业动作加以分析研究,林而制定最佳工作方法,并对此方法设定标准时间,这种方法与时间标准用于编制生产工艺标准,作业标准,生产计划,日程进度,计算产品标准成本和计划定员,评价生产结果,分配生产奖金,考核生产成果等.作业研究的目标是改进工作方法,并使方法标准化(图1-3)程序分析作业研究动作分析作业测定流动经济原则动作经济原则简化工作并设计更经济的方法和程序,之后设定标准工作方法.1. 方法,程序2. 材料3. 工具与设备4. 环境与条件客观,公平,准确地确定工作时间标准设定标准时间设定工作标准标准作业法+标准时间+其它要求=工作标准实施新标准,提高生产率,产生效益,持续这种种循环,并对其进行客观分正的评价.图1-3<> “现场”﹐“现物”﹐“实事求是” 5 of 13C二, IE 手法概要1. 何谓IE 手法在日常生产中为解决生产进度,质量等问题仅靠感觉和经验是无法真正做到的,此时我们必须综合运用QC 及IE 手法,不断加深对工作的理解,从不同的角度思考比现有方法更轻松,更安全,更正确,更快捷的作业方法.具体IE 手法的定义表述如下:“IE 手法是以人的活动为中心,以事实为依据,用科学的分析方法对生产系统进行观察,记录,分析,并对系统问题进行合理化改善,最后对结果进行标准化的方法.”其目的有以下几点:(1)准确掌握生产活动的实际状态;(2)尽快地发现浪费,不合理,不可靠的地方;(3)对生产活动的改善和标准化进行系统的管理综合IE 手法的定义与目的, IE 手法有以下几点特征:(1)分析程序方法不错的话,不同人会得到相同的结果客观性;(2)因为对现实状态能定量分析,所以容易进行检讨定量性;(3)用相同的符号及图表分析,因此能够信息共享通用性.2.IE 手法的体系IE 的基本手法,是由IE 始祖泰勒(F.W.Taylor,1855-1915)发明的时间研究(Time Study)和吉尔布雷斯(F.B.Gilbreth,1868-1924)夫妇发明的动作研究(Motion Study)为基础发展而来的.它包话方法研究,作业测定,布局研究,Line Balance 等方法手段.(1)方法研究对作业方法进行科学分析,从而对人,时间,材料等进行经济,合理,有效的设计使用,是一种对作业方法进行设计和改善的方法.研究对象包括原材料,工艺, 作业流程,作业工具,设备布局及操作动作.○1 程序分析对产品生产加工的流程以固定的符号进行分析,进行综合的设计改善时使用,包括从产品的开发设计,到零部件的生产及装配等,从宏观到微观的全部生产作业流程.○2 动作分析对工序的作业方法,动作进行分析设计的方法.(2)作业测定对作业人员在一定生产条件下的作业时间进行的测定,用于作业效率评价,标准时间设定及发现不合理的地方.作业测定大体分为直接时间研究和间接时间研究.○1 直接时间研究法<> “现场”﹐“现物”﹐“实事求是” 6 of 13C现场IE手法方法研究程序分析产品工艺分析作业流程分析联合作业分析动作分析动手作业分析动素分析录像分析PTS 法流程经济原则流程优化MOD 法作业测定时间分析动作要素时间分析单元作业时间分析VTR 分析运转率分析边续运转分析抽样分析直接观测PTS 法PTS 法标准时间设定动作经济原则分析动作优化布置研究搬运(物流)分析配置分析搬运路线分析搬运工艺分析Line Balance的编制调整作业拆解PTS 工序平均化图1-4工作时间过程的直接测量,有时间分析及运转率分析等代表方法,测量上以直接测量和录像测量为主.○2 间按时间研究法对作业单位细分化设定后,通过经验数据的合成设定时间的方法,如以标准资料以及统计数据库为依据进行标准时间的设定.○3 PTS 法(Predetermined Time Standards)时间预置法,全部作业的基本动作进行标准化,用此标准对工程作业的时间进行预置设定,是一种间接时间研究和动作分析相结合的方法.2. 现场IE 手法的分类与改善程序的关系<> “现场”﹐“现物”﹐“实事求是” 7 of 13C图1-4 对现场改善中的各种IE 手法时行分类.表1-1 对IE 手法的分类与改善程序的关系进行了详细说明.表1-1形式跨部门合作,团队进行委托其它部门进行自已部门主导,内部进行基本特点相关部门的负责人,以项目小组的形式团队推进课题在部门内无法,也无从解决,将相关工作明确后,委托,依赖给其它职能部门日常工作中收集数据及现场发现的问题,内部解决课题范围由公司方针而确立的题目或问题关系到几个部门部门内的工作计划中内部无法解决的问题小题目,现场的问题只与本部门相关统筹主要责任部门部门内部门外推进方法有关部门责任担项目会议统筹进度及各部技术其它部门提出解决方案其中部分工作内部完成接受指导部门内小组推进QC 小组内部解决案例工场整体Layout 的改善工装夹具改良,自动化标准时间的设定夹具,设备引进设备改良作业标准的设定,改订作业动作的改善作业配置的改善Line balance 的改善简单的工装改良作业环境的整顿搬运改善注意事项各部门必须遵守方针纪律,明确目标责任,更加需要有能力的项目负责人不可以推托责任,否则部门间关系恶化内部专业数据的分析要认真细心非专业的经验与胆量不利于问题的解决4. IE 手法活用的效果(1)能够系统地,综合地,有计划地把握现状而非赁经验和感觉;(2)因为是定量的系统的思考方法,所以可以做客观的判断;(3)当明确了判断的标准之后,谁都可以进行相同的判断;(4)平日发现不到的问题会逐渐浮现上来;(5)从不规则的变化中发现规律性的东西;(6)通观全局,而非局部次要问题;(7)有短时间内检查工艺全过程;(8)因为结果是以图表数字形式,所以容易理解;(9)科学的统计方法进行数据收集,因此结果和过程都很可靠;(10) 因为客观,所以容易统一意见;(11) 问题说明简洁明了;(12) 明了的图表数字会增强职员对品质与效率的责任感与行动力;(13) 现场作业及管理人员亲自使用分析,可加深结工艺过程的理解. <> “现场”﹐“现物”﹐“实事求是” 8 of 13C三,常见图文符号工艺流程图示符号工序种类符号详细符号(例) 内容加工操作○ ○2 第二道工序(工序号)○A A 零件的第五道工序□◇加工中有检查内容材料,零件或新产品在加工过程中发生了外形规格性质的变化或为下一工序进行准备的状态.搬运运输○( )R 机器人搬运○B 皮带搬运M 男子搬运材料零件或产品在一定状态下维持不变,同时转移位置状注: 符号图的大小是加工操作的1/2~1/3检验□□ 数量的检查◇品质的检查◇□ 品质与数量的检查,品质为主对材料零件或产品的品质和数量进行测定,并进行判断的工序,但作业中同时伴有准备与整理的内容停带暂存(D)△毛坯的贮存▽半成品,产品的贮存工序时间的停止(D)加工中临时停止材料,零件或产品在进行加工,检查之前所外的一种停止状态,但当区别停止一贮存时,停止有D 表示.5W2H 提问表问题为什么改善方向1. Why 目的是什么? 为什么? 去除不必要及目的不明确的工作2. Where 在什么地方执行? 为什么? 有无其它更合适的位置和布局3. When 什么时候做此事? 为什么? 有无其它更合适的时间与顺序4. Who 由谁来做? 为什么? 有无其它更合适的人5. What 做什么? 为什么? 可否简化作业内容6. How 如何做? 为什么? 有无其它更好的方法7. How much 多少钱? 为什么? 有无更低的方法项目疑问<> “现场”﹐“现物”﹐“实事求是” 9 of 13CECRS 原则__________改善方向符号名称内容E取消(Eliminate)在经过了“完成了什么”“是否必要”及“为什么”等问题的提问,而无满意答复者皆非必要,即予取消合并(Combine)对于无法取消而又必要者,看是否能合并,以达到省时简化的目的R重排(Rearrange)经过取消,合并后,可再根据“何人”“何处”“何时”三提问进行重排,使其能有最佳的顺序,除去重复,使作业更加有序S简化(Simplify)经过取消,合并,重排后的必要工作,就可考虑能否采用最简单的方法及设备,以节省人力,时间及费用18 种动素的定义及符号动素分析是由美国工程师Frank Bunker Gilbreth(1862-1924)创立的,动作分析基本要素共有18 种动作,也有文献定义为17 种,本书设定为18 种.(详见下图)A.工作有效推进的动作B.造成工作迟延的动作动素定义分类C.动作本身不能推进作业NO 名称英文及缩写符号符号说明分类定义1 伸手Transport Empty(TE)手中无物的形A空手移动,伸向目标,又称空运2. 握取Grasp(G)手握物品的形状A手或身体的某些部位充分控制物体3. 移物Transport Loaded(TL)手中放有物品的形状A手或身体某些部位移动物品的动作,又称运实4. 装配Assemble(A)装配的形状A将零部件组合成一件物体的动作5. 拆卸Disassemble(D)从装配物拆离物品的形状A将零部物进得分离和拆解的动作6. 使用(U)Use 的U 字形A利用器具或装置所做的动作,称使用或应用7. 放手Release Load(RL)从手中掉下物品的形状A握取的相反动作,放开控制物的动作<> “现场”﹐“现物”﹐“实事求是” 10 of 13CA.工作有效推进的动作B.造成工作迟延的动作动素定义分类C.动作本身不能推进作业NO 名称英文及缩写符号符号说明分类定义8. 检查Inspect(I)透镜的形状A将目的物与基准进行品质,数量的比较的动作9. 寻找Search(S)眼睛寻找物品的形状B 通过五官找寻物体的动作10. 发现Find找到物品的眼睛形状B 发现寻找目的物的瞬间动作11. 选择Select(S)指定选择物的箭头形状B多个物品中选择需要物品的五官动作12. 计划Plan(P)手放头部思考的形状B作业中决定下一步工作的思考与计划13. 预定位Pre-Position(PP)保龄球立直的形状B物体定位前先将物体定置到预定位14. 定位Position(P) 9 物品放在手的前端的形状B以将物体放置于所需的正确位置为目的而进行的动作,又称对准15. 持住Hold(H)磁石吸住物体形状C手握物品保持静止状态,又称拿住16. 休息Rest(R)人坐于椅上形状C为消除疲劳而停止工作的状态17. 迟延Unavoidable Delay(UD)人倒下的形状C 可以避免的停顿18. 故延Aviodable Delay(AD)人睡觉的形状C 可以避免的停顿四,常用基本公式:1. 效率的计算方法:效率=实际值/基准值×100%作业效率=产量×标准工时÷投入工时×100%=实际产量÷标准产量×100%=标准作业时间÷实际作业时间×100%运转率=凈运转时间÷运转可能的时间×100%故障率=故障次数÷运转总时间×100%拉平衡效率=工序时间总和÷(最长工序时间×人员数) ×100% 不良率=不良个数÷生产个数×100%损失率=(1-拉平衡效率) ×100%2. 标准工时计算方法:基准周期时间(C/T)=(实测平均数)*(1+评比%)<> “现场”﹐“现物”﹐“实事求是” 11 of 13C标准产能=投入时间*投入人数标准时间*标准人数基准周期时间(C/T)=正常作业时间瓶颈工时(L/T)=(C/T)max标准时间=C/T*(1+宽放率)标准时间=正常作业时间+宽放时间×100%=观测时间×评价系数×(1+宽放率) ×100%标准总工时(S/T)=(C/T)max*标准人数*(1+宽放率)注: 当投入人数=标准人数时, 标准产能=投入时间/标准时间, 实际计算式: 标准产能=3600/标准瓶颈工时3.作业工时架构:总投入工时负荷时间停止时间稼动时间(总使用工时) 停机时间凈稼动时间(总标准工时) 性能损失时间价值稼动时间不良损失时间早会新产品上线之教育训损失工时LOSS TIME速度降低损失故障损失换模,换线调整损失刀具交换暖机损失其它停机损失清扫检查等待指示(待料等)等待人员安排等待品质确认测定调整停止性故障功能性故障(管理损失)短暂停机,空转损失不良,人工修改的损失生产良品的时间有用工时USEFUL TIME<> “现场”﹐“现物”﹐“实事求是” 12 of 13C说明:(一).工时说明1.负荷工时:直接操作者实际参加作业之工时.2.停止时间:指生产过程中按照具体的要求,或惯例需要花费之工时,比如,早会,新产品上线前之教育训练,它是一个可以预料,有计划性的时间.3.稼动时间:也就是总使用工时,指操作者实际参加作业生产产品所耗费之工时.4.停机时间:指在生产过程中由于模治具故障或其它突发意外事件发生所耗费之工时.它是一个无预警,无计划性的时间.5.凈稼动时间:指在生产过程中,机器,人,物料都处于正常标准状态下作业之工时,其工时标准需要公司内部相关单位及人员制定.6.性能损失时间:指在生产过程中,由于机器的磨损,空转导致之性能下降所占有之工时.7.价值稼动时间:也就是作业过程中生产良品的时间.8.不良损失时间:作业过程中生产不良品的时间.以上工时计算公式及相互关系为:1.除外工时=停机时间+停止时间2.负荷时间=总投入工时-停止时间3.稼动时间=总使用工时=总投入工时-除外工时4.凈稼动时间=总标准工时=产量工时=生产数量*标准工时5.性能损失时间=(标准产量-实际产量)*标准工时6.价值稼动时间=生产良品数*标准工时7.不良损失时间=生产不良品数*标准工时(二).工时损失说明1.故障损失:分为停止性故障与功能性故障,区别:停止性故障:指突发性故障.功能性故障:指设备功能比原先设计低落的故障.2.换模换线调整损失:因换模换线所造成的停机损失.3.刀具交换:因刀具的寿命,破损所造成的停机损失.4.暖机损失:系指在机器开机到机器呈现稳定运转时所造成的损失.5.短暂停机,空转损失:因微缺陷而造成设备停止或空转的损失.6.速度损失:机器实际运转时,与设计之速度差异所造成的损失.7.不良,人工修改的损失:因不良,人工修改造成的损失.二.绩效公式:1.作业效率:反映作业者作业状况和生产情况之指针.计算公式:作业效率=(总标准工时/总使用工时) *100%2.生产效率:反映生产现场管理者之工作分配及目标达成状况之指针计算公式:生产效率=(总标准工时/总投入工时) *100%3.设备综合效率:反映生产过程人机配合之能力指针.<> “现场”﹐“现物”﹐“实事求是” 13 of 13C计算公式:设备综合效率=时间稼动率*性能稼动率*良品率Note:时间稼动率=(总投入工时-停机时间)/总投入工时) *100% 性能稼动率=(总标准工时/负荷工时) *100%良品率=(生产良品数/生产产品总数)*100%下面以一个具体实例来说明以上几个指针的计算方法.例:一天上班时间为480 分,早会20 分,生产过程中机器故障20 分,模治具故障20 分,一天共生产产品420sets,生产一个产品须时20 分,流水线瓶颈工时为0.5 分(含有宽放),不良率为5%,试计算:1)总标准工时2)作业效率3)生产效率4)设备综合效率解:根据以上介绍可知如下信息:停止时间=早会20 分停机时间=机器故障20 分+模治具故障20 分=40 分总投入工时=480 分不良率=5%1)总标准工时=420*0.5=210(分)2)作业效率=(总标准工时/总使用工时)*100%=(总标准工时/总投入工时-停止时间-停机时间)*100%=[210/(480-20-40)]*100%=50%3)生产效率=(总标准工时/总投入工时) *100%=(210/480)*100%=43.75%4)设备综合效率=时间稼动率*性能稼动率*良品率时间稼动率=(总投入工时-停机时间)/总投入工时) *100% =[(480-40)/480]*100%=91.67%性能稼动率=(总标准工时/负荷工时) *100%=[总标准工时/(总投入工时-停止时间)]*100%=[210/(480-20)]*100%=45.65%良品率=1-不良率=1-5%=95%故: 设备综合效率=时间稼动率*性能稼动率*良品率=91.67%*45.65%*95%=39.75%当天生产绩效指针由此计算出来.。

IE的定义及公式计算

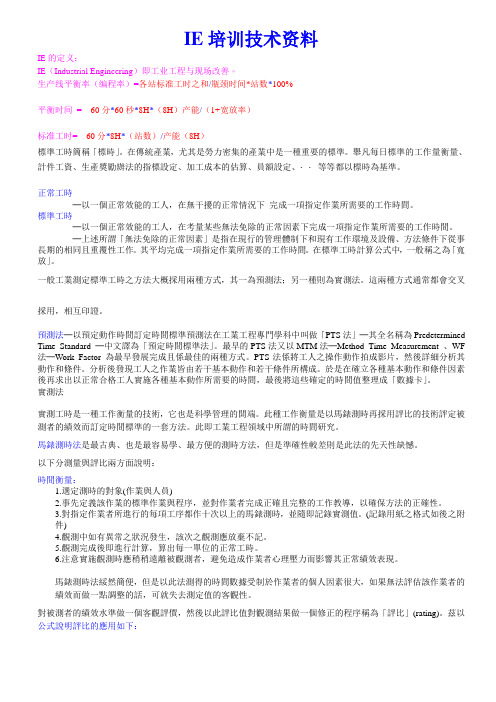

IE培训技术资料IE的定义:IE(Industrial Enginccring)即工业工程与现场改善。

生产线平衡率(编程率)=各站标准工时之和/瓶颈时间*站数*100%平衡时间= 60分*60秒*8H*(8H)产能/(1+宽放率)标准工时= 60分*8H*(站数)/产能(8H)標準工時簡稱「標時」。

在傳統產業,尤其是勞力密集的產業中是一種重要的標準。

舉凡每日標準的工作量衡量、計件工資、生產獎勵辦法的指標設定、加工成本的估算、員額設定、‧‧等等都以標時為基準。

正常工時─以一個正常效能的工人,在無干擾的正常情況下完成一項指定作業所需要的工作時間。

標準工時─以一個正常效能的工人,在考量某些無法免除的正常因素下完成一項指定作業所需要的工作時間。

─上述所謂「無法免除的正常因素」是指在現行的管理體制下和現有工作環境及設備、方法條件下從事長期的相同且重覆性工作。

其平均完成一項指定作業所需要的工作時間。

在標準工時計算公式中,一般稱之為「寬放」。

一般工業測定標準工時之方法大概採用兩種方式,其一為預測法;另一種則為實測法。

這兩種方式通常都會交叉採用,相互印證。

預測法─以預定動作時間訂定時間標準預測法在工業工程專門學科中叫做「PTS法」─其全名稱為Predetermined Time Standard ─中文譯為「預定時間標準法」。

最早的PTS法又以MTM法─Method Time Measurement 、WF 法─Work Factor 為最早發展完成且係最佳的兩種方式。

PTS法係將工人之操作動作拍成影片,然後詳細分析其動作和條件。

分析後發現工人之作業皆由若干基本動作和若干條件所構成。

於是在確立各種基本動作和條件因素後再求出以正常合格工人實施各種基本動作所需要的時間,最後將這些確定的時間值整理成「數據卡」。

實測法實測工時是一種工作衡量的技術,它也是科學管理的開端。

此種工作衡量是以馬錶測時再採用評比的技術評定被測者的績效而訂定時間標準的一套方法。

IE(工业工程)公式汇总

率 工.业--工--程美的国目大标百就科是全设书计1一9个82生年产版系统及该系统的控制方法,使它以最低的

成本生产具有特定质量水平的某种或几种产品,并且这种生产必须是在保证

工人和最终用户的健康和安全的条件下进行. ----著名的工业工程专家 P.

希 1. 克科斯学管(P理HI时LIP代E(. 本HI世CK纪S初) ~ 30年代中期) 2. 工业工程时代 (20年代后期

整体工厂效率(OPE)=平衡率*稼动率*操作效率

平衡损失=(瓶颈*作业人数-单件标准时间)*设定产能

操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损

失+计划外停线(机)工时

26、工费率

平均每小时发生费用=单位时间内发生总费用/单位时间内投入工时

27、单件成本

平均每件分摊成本=某批产品花费总成本/该批产品总量

28、成本下降率

Σ[(上期单件成本-本期单件成本)*实际产量]/Σ(上期单件成本*实际产

机会成本=投资额*行业平均盈利率

29、机会成本

经营收益=收益-机会成本 节省成本﹕=(改善前需求工时-改善后需求工时)*工费率

交付周期=∑(CT*批量)

30、所有机器效率=Total S.T*Output/(可利用时间*机

36、CYCLE TIME(C/T)

每单位工序中1个循环的作业所需的时间

周期时间

单位工序C/T的和/ 测试次数

37、(T/T)

制造一件物品时所需要的实际时间

节拍时间

作业时间/ 需求数

38、NECK TIME

整个工序中1个循环作业时间最长的工序时间

38、NECK TIME

#NAME?

39、RATING

IE计算公式

时间序列模型 以时间为独立变量,利用过去需求随时间变化的关系来预测未来的需求

预测监控

通过预测监控来检验过去起作用的预测模型是否仍然有效

因果关系模型

利用变量(包括时间,如广告投入vs销量)之间的相互关系,通过一种变量的变化来预测另一种变量的未来 变化

CYCLE 每单位工序中1个循环的作业所需的时间

TIME(C/T)

標準時間與工時 定額的關係

標準時間是制定工作定額的依據、工時定額是標準時間的結果

時間研究

時間研究是一種作業測定技術,旨在決定一位合格、適當、訓練有素的操作者,在標準狀態下,對一特定的 工作以正常速度操作所需要的時間

時間研究的研究 方法

時間研究是用抽樣調查技術來對操作者的作業進行觀測,以決定作業的時間標準

时间观测法 用秒表观测分析作业人员的作业时间或设备运转的方法

FOOL PROOF 作业人员或设备上装上无需小心作业也绝不出错的防止出错装置

生产率

一般用产量对投入的比

OUT PUT /IN PUT

工时

人或机器能做的或已做的量用时间来表示

标准时间

熟练程度和技能都达到平均水平的作业人员用正常速度按规定的作业条件和作业方法生产出规定质量的产品一个单位时所需要的时间。

总损失=稼动损失+平衡损失+操作损失

快速切换

通过各种手段,尽可能的缩短作业切换时间,以减少时间浪费,达成提高综合效益之目的

作业切换时间 是指前一品种加工结束到下一品种加工出良品的这段时间

外部切换时间 不必停机也能进行的切换作业时间

平衡率=单件标准时间/(瓶颈时间*人数)*100%

操作损失=(设定产能-实际产量)?单件标准时间-额 外产出工时=不良品损失+计划外停线(机)工时

IE常用公式范文

IE常用公式范文1.简单和复合利息公式简单利息公式:I=P*R*T其中I代表利息(Interest)P代表本金(Principal)R代表利率(Rate)T代表时间(Time)复合利息公式:A=P*(1+R)^T其中A代表总金额(Amount)P代表本金(Principal)R代表年利率(Rate)T代表时间(Time)2.现值和未来值公式现值公式:PV=FV/(1+r)^n其中PV代表现值(Present Value)FV代表未来值(Future Value)r代表折现率(Discount Rate)n代表时间(Time)未来值公式:FV=PV*(1+r)^n其中PV代表现值(Present Value)FV代表未来值(Future Value)r代表折现率(Discount Rate)n代表时间(Time)3.折旧公式直线折旧法公式:D=(C-S)/T其中D代表折旧费用(Depreciation)C代表资产原值(Cost)S代表预计残值(Salvage Value)T代表使用寿命(Useful Life)4.利率转换公式年化利率公式:Ear = (1 + R/n)^n - 1其中Ear代表年化利率(Effective Annual Rate)R代表名义利率(Nominal Rate)n代表复利计算的次数5.均值和标准差公式均值公式:Mean = (X1 + X2 + ... + Xn) / n其中Mean代表均值X代表样本值标准差公式:SD = √[(Σ(Xi - Mean)^2) / n]其中SD代表标准差Xi代表样本值Mean代表均值n代表样本数量6.风险和回报公式夏普比率公式:Sharp Ratio = (Rp - Rf) / σp其中Sharp Ratio代表夏普比率Rp代表投资组合的年化收益率(Portfolio Return)Rf代表无风险利率(Risk-Free Rate)σp代表投资组合的年化标准差(Portfolio Standard Deviation)7.投资回报率公式投资回报率公式:ROI=(收益-成本)/成本其中ROI代表投资回报率(Return on Investment)收益代表投资获得的收益(Revenue)成本代表投资的成本(Cost)8.成长率公式成长率公式:成长率=(最终值-初始值)/初始值*100其中成长率代表其中一变量的增长率(Growth Rate)最终值代表变量的最终值(Final Value)初始值代表变量的初始值(Initial Value)9.成本平均公式成本平均公式:Average Cost = Σ(Ci * qi) / Σ(qi)其中Average Cost代表平均成本Ci代表产品单价(Unit Cost)。

【优】IE 常见图文符号及运算公式最全PPT

加工中臨時停止

D表示.

1

三. 常見圖文符號

5W2H提問表

疑

項 問

目

問題

1. Why

目的是什麼?

為什 麼

改善方向

為什麼? 去除不必要及目的不明確的工作

2. Where

在什麼地方執行? 為什麼? 有無其它更合適的位置和佈局

3. When

什麼時候做此事? 為什麼? 有無其它更合適的時間與順序

4. Who

◇□ 品 質 與 數 量 的 檢 查 , 品 序 , 但 作 業 中 同 時 伴 有 準 備 與 整

質為主

理的內容

△ 毛坯的貯存

材 料 ,零 件 或 產 品 在 進 行 加 工 ,

▽ 半 成 品 ,產 品 的 貯 存 檢 查 之 前 所 外 的 一 种 停 止 狀 態 ,

工 序 時 間 的 停 止 (D) 但 當 區 別 停 止 一 貯 存 時 ,停 止 有

)

用 工 時

)

總 標 準 工 時

不 良 損 失

時 間

不良,人工修改的損失

例刀=基5:具準0一%交 周天換期上:時班因間時刀(間具C/為T的)=4壽8正0命分常,破作,早損業會所時20造間分成(,C生的/T產停)=過機(損 失實程損測中失平機總投入工時. 均器數故間)*障(12+0評分比,模性能損失時治具故障20分短損速,暫失度一停降失天機低共,損空生轉產產品停4止20性se故ts障,生產一個產品須時20分,流水線瓶頸工時為0.

損失率=(1-拉平衡效率) ×100%: 2.標準工時計算方法:

基準周期時間%) 基準周期時間(C/T)=正常作業時間(C/T)=(實測平均數)*(1+評比 瓶頸工時(L/T)=(C/T)max 標準時間=C/T*(1+寬放率) 標準時間=正常作業時間+寬放時間×100%

IE公式汇总

損失工時 作業工時效率

不屬于作業人員責任範圍的損耗工時(會議、教育、早會、待料、材料不良、機 相關人員×相關時間 械故障、機型變更、不良返工等) 生產產品所需的時間(標準時間)和實際用的時間之比 標準工時/作業工時× 100 % 標準工時/實動工時× 100 % 標準工時/實動工時× 100 %

實 際 生 產 工 時 損失工時以外的純作業時間和實際生產所用的時間之比 效率 實際生產率 生產產品所需的時間和純生產所需的時間之比 效率管理

概念

標準工時 工時定額 標準時間: 標準時間與工 時定額的關係 時間研究 時間研究的研 究方法 剔除異常值的 方法

定義

在適宜的操作條件下,用最合適的操作方法,以普通熟練工人的正常速度完成標 準作業所需的勞動時間 對某種作業的工時規定一個額度,即使對同一作業,由於用途不同可能有不同量值 的定額 找出在規定條件下,按標準的操作方法進行工作時所消耗的時間,它對應於某一 個標準作業,只有一個唯一的量值 標準時間是制定工作定額的依據、工時定額是標準時間的結果 時間研究是一種作業測定技術,旨在決定一位合格、適當、訓練有素的操作者, 在標準狀態下,對一特定的工作以正常速度操作所需要的時間 時間研究是用抽樣調查技術來對操作者的作業進行觀測,以決定作業的時間標準

勞動定額的時 間構成

勞動定額的時間構成=作業時間+佈置工作地時間+休息與生理需要時間+準備與結 束時間/批量 用於衡量流程中各工站節拍符合度的一個綜合比值 每件標準時間=總時間*工作比率*平均績效指標/總生產量*(1+寬放率) 可供時間:上班時間內,為某產品生產而投入的所有時間 投入工時=可供工時-計劃停線工時 稼動率=投入工時/可供工時 *100% 計劃停線工時=計劃停線時間*人數 計劃停線時間=無計劃時間+換線時間+判停時間 設定產能(H) =3600(S)/瓶頸時間(S) 設定產能(班)=投入時間/瓶頸時間(S) 平衡率=單件標準時間/(瓶頸時間*人 數)*100% 可供工時=可供時間 *人數-借出工時

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四.常用基本公式: 常用基本公式:

例:一天上班時間為480分,早會20分,生產過程中機器故障20分,模治具故障20分,一天共生產產品420sets,生產一個產品須時20分 ,流水線瓶頸工時為0.5分(含有寬放),不良率為5%,試計算: 1)總標準工時 2)作業效率 3)生產效率 4)設備綜合效率 解:根據以上介紹可知如下信息: 停止時間=早會20分 停機時間=機器故障20分+模治具故障20分=40分 總投入工時=480分 不良率=5% 1)總標準工時=420*0.5=210(分) 2)作業效率=(總標準工時/總使用工時)*100% =(總標準工時/總投入工時-停止時間-停機時間)*100% =[210/(480-20-40)]*100% =50% 3)生產效率=(總標準工時/總投入工時) *100% =(210/480)*100% =43.75% 4)設備綜合效率=時間稼動率*性能稼動率*良品率 時間稼動率=(總投入工時-停機時間)/總投入工時) *100% =[(480-40)/480]*100% =91.67% 性能稼動率=(總標準工時/負荷工時) *100% =[總標準工時/(總投入工時-停止時間)]*100% =[210/(480-20)]*100% =45.65% 良品率=1-不良率=1-5%=95% 故: 設備綜合效率=時間稼動率*性能稼動率*良品率 =91.67%*45.65%*95% =39.75%

S

1

三. 常見圖文符號

18种動素的定義及符號

動素分析是由美國工程師Frank Bunker Gilbreth(1862-1924)創立的,動作分析基本要素共有18种動作,也 有文獻定義為17种,本書設定為18种.(詳見下圖)

A.工 作 有 效 推 進 的 動 作 動 素 定 義 分 類 符號 B.造 成 工 作 遲 延 的 動 作 C.動 作 本 身 不 能 推 進 作 業 NO 1 名稱 伸手 英文及縮寫 Transport Empty (TE) Grasp (G) Transport Loaded (TL) Assemble (A) Disassemble (D) Use (U) Release Load (RL) 符號說明 手中無物的形狀 分類 A 定義 空 手 移 動 ,伸 向 目 標 ,又 稱空運 手或身體的某些部位充 分控制物體 手或身體某些部位移動 物 品 的 動 作 ,又 稱 運 實 將零部件組合成一件物 體的動作 將零部物進得分離和拆 解的動作 利用器具或裝置所做的 動 作 ,稱 使 用 或 應 用 握 取 的 相 反 動 作 ,放 開 控 制物的動作

損失率=(1-拉平衡效率) ×100%: : 標準工時計算方法: 2.標準工時計算方法:

基準周期時間%) 基準周期時間(C/T)=正常作業時間(C/T)=(實測平均數)*(1+評比 瓶頸工時(L/T)=(C/T)max 標準時間=C/T*(1+寬放率) 標準時間=正常作業時間+寬放時間×100% =觀測時間×評价系數×(1+寬放率) ×100% 標準總工時(S/T)=(C/T)max*標準人數*(1+寬放率) 標準產能= 投入時間*投入人數 標準時間*標準人數 注:當投入人數=標準人數時, 標準產能=投入時間/標準時間, 實際計算式: 標準產能=3600/標準瓶頸工時

1

三. 常見圖文符號

5W2H提問表

疑 項 問 目

問題 目的是什麼?

為什 麼 為什麼?

改善方向 去除不必要及目的不明確的工作 有無其它更合適的位置和佈局 有無其它更合適的時間與順序 有無其它更合適的人 可否簡化作業內容 有無其它更好的方法 有無更低的方法

1. Why 2. Where 3. When 4. Who 5. What 6. How 7. How much

13. 預 定 位Leabharlann 14.定位9

物 品 放 在 手 的 前 端的形狀 磁 石 吸 住 物 體 形 狀 人坐於椅上形狀 人倒下的形狀 人睡覺的形狀

B

15. 16. 17. 18.

持住 休息 遲延 故延

C C C C

1

四.常用基本公式: 常用基本公式:

1.效率的計算方法: 1.效率的計算方法: 效率的計算方法

1

四.常用基本公式: 常用基本公式:

3.作業工時架構 3.作業工時架構

有 用 工 時 凈 稼 動 時 稼 動 時 間 總 使 負 荷 總 投 入 損 失 工 時 停 機 時 間 ( 停 止 時 間 ) , 時 時 間 工 失 損 間 時 時 性 能 ) 工 間 用 工 時 失 時 ) 損 工 ( 準 良 總 標 不 間 ( 間 時 動 稼 時 值 價

IE基本概念 IE基本概念

常見圖文符號及運算公式 (2)

IE手法概要 二. IE手法概要

4.IE手法活用的效果 4.IE手法活用的效果

(1)能夠系統地,綜合地,有計劃地把握現狀而非賃經驗和感覺; (2)因為是定量的系統的思考方法,所以可以做客觀的判斷; (3)當明確了判斷的標準之後,誰都可以進行相同的判斷; (4)平日發現不到的問題會逐漸浮現上來; (5)從不規則的變化中發現規律性的東西; (6)通觀全局,而非局部次要問題; (7)有短時間內檢查工藝全過程; (8)因為結果是以圖表數字形式,所以容易理解; (9)科學的統計方法進行數據收集,因此結果和過程都很可靠; (10)因為客觀,所以容易統一意見; (11)問題說明簡潔明了; (12)明了的圖表數字會增強職員對品質與效率的責任感與行動力; (12)現場作業及管理人員親自使用分析,可加深結工藝過程的理解.

1

四.常用基本公式: 常用基本公式:

說明:(一).工時說明 說明:(一).工時說明 :(

1.負荷工時:直接操作者實際參加作業之工時. 2.停止時間:指生產過程中按照具體的要求,或慣例需要花費之工時,比如,早會,新產品上線前之 教育訓練,它是一個可以預料,有計劃性的時間. 3.稼動時間:也就是總使用工時,指操作者實際參加作業生產產品所耗費之工時. 4.停機時間:指在生產過程中由于模治具故障或其它突發意外事件發生所耗費之工時.它是一個無 預警,無計劃性的時間. 5.凈稼動時間:指在生產過程中,機器,人,物料都處于正常標準狀態下作業之工時,其工時標準需 要公司內部相關單位及人員制定. 6.性能損失時間:指在生產過程中,由于機器的磨損,空轉導致之性能下降所占有之工時. 7.價值稼動時間:也就是作業過程中生產良品的時間. 8.不良損失時間:作業過程中生產不良品的時間. 以上工時計算公式及相互關系為: 1.除外工時=停機時間+停止時間 2.負荷時間=總投入工時-停止時間 3.稼動時間=總使用工時=總投入工時-除外工時 4.凈稼動時間=總標準工時=產量工時=生產數量*標準工時 5.性能損失時間=(標準產量-實際產量)*標準工時 6.價值稼動時間=生產良品數*標準工時 7.不良損失時間=生產不良品數*標準工時

效率=實際值/基準值×100% 作業效率=產量×標準工時÷投入工時×100% =實際產量÷標準產量×100% =標準作業時間÷實際作業時間×100% 運轉率=凈運轉時間÷運轉可能的時間×100% 故障率=故障次數÷運轉總時間×100% 拉平衡效率=工序時間總和÷(最長工序時間×人員數) ×100% 不良率=不良個數÷生產個數×100%

C

R

經 過 取 消 , 合 並 后 ,可 再 根 據 “ 何 人 ”“ 何 處 ”“ 何 重排 時 ” 三 提 問 進 行 重 排 ,使 其 能 有 最 佳 的 順 序 ,除 去 重 復 , (Rearrange) 使作業更加有序 簡化 (Simplify) 經 過 取 消 ,合 並 ,重 排 后 的 必 要 工 作 ,就 可 考 慮 能 否 采 用 最 簡 單 的 方 法 及 設 備 ,以 節 省 人 力 ,時 間 及 費 用

2.

握取

手握物品的形狀 手中放有物品的 形狀 裝配的形狀 從裝配物拆離物 品的形狀 Use 的 U 字 形 從手中掉下物品 的形狀

A

3.

移物

A

4.

裝配

A

5.

拆卸

A

6.

使用

A

7.

放手

A

1

三. 常見圖文符號

A.工 作 有 效 推 進 的 動 作 動 素 定 義 分 類 符號 B.造 成 工 作 遲 延 的 動 作 C.動 作 本 身 不 能 推 進 作 業 NO 8. 9. 10. 11. 12. 名稱 檢查 尋找 發現 選擇 計劃 英文及縮寫 Inspect (I) Search (S) Find (F) Select (S) Plan (P) Pre-Position (PP) Position (P) Hold (H) Rest (R) Unavoidable Delay (UD) Aviodable Delay (AD) 符號說明 透鏡的形狀 眼 睛 尋 找 物 品 的 形狀 找 到 物 品 的 眼 睛 形狀 指 定 選 擇 物 的 箭 頭形狀 手 放 頭 部 思 考 的 形狀 保 齡 球 立 直 的 形 狀 分類 A B B B B B 定義 將目的物與基準進行品 質 ,數 量 的 比 較 的 動 作 通過五官找尋物體的動 作 發現尋找目的物的瞬間 動作 多個物品中選擇需要物 品的五官動作 作業中決定下一步工作 的思考與計劃 物體定位前先將物體定 置到預定位 以將物體放置於所需的 正確位置為目的而進行 的 動 作 ,又 稱 對 準 手握物品保持靜止狀態, 又稱拿住 為消除疲勞而停止工作 的狀態 可以避免的停頓 可以避免的停頓

1

三. 常見圖文符號

工藝流程圖示符號

工序种類 符號 詳細符號(例) 內容

2 ○ 第二道工序(工序號) 材料,零件或新產品在加工過程 A ○ A 零件的第五道工序 中 發 生 了 外 形 規 格 性 質 的 變 化

加工操作

○

○

( )

◇ □

加工中有檢查內容