杜邦干膜

杜邦纸闪蒸法技术

杜邦纸闪蒸法技术

杜邦纸闪蒸法技术是一种高科技的生产技术,它可以将液态聚合物通过高压蒸汽将其加热至临界点,使其变成气态,随后将其喷射到预先放置的纸质基材上,通过快速冷却使其迅速凝固成薄膜。

这样制得的杜邦纸具有优异的性能,如高强度、耐磨损、耐高温、防水防油、绝缘性能好等特点,广泛应用于电子、建筑、航空、汽车等领域。

杜邦纸闪蒸法技术的优势在于生产效率高,能够快速制备大面积的杜邦纸,并且可以控制材料的厚度和性能,提高了产品的一致性和质量稳定性。

同时,该技术也是一种环保型生产技术,可以减少能源消耗和废弃物产生,符合可持续发展的理念。

- 1 -。

用Roll to Roll生产工艺研制精细线路

用Roll to Roll生产工艺研制精细线路2009-6-1 16:04:42 资料来源:PCBcity 作者: 张宣东吴向好何波摘要 | 随着电子技术的蓬勃发展,挠性印制电路板的线路节距正在不断减小。

当常规设备批量生产线宽/线距为0.05mm/0.05mm的精细导线图形时,其合格率也并未因生产条件受到严格控制而得到提高。

本文结合实际阐述了具有自动化程度高、生产效率、合格率高的Roll to Roll生产工艺,并采用Roll to Roll生产工艺对精细线路进行了研制。

一、Roll to Roll生产工艺的出现1898年,英国专利中首次在世界上提出了石蜡纸基板中制作扁平导体电路的发明,几年后,大发明家爱迪生也在实验记录中大胆地设想了在类似薄膜上印刷厚膜电路。

然而直到20世纪70年代初,随着聚酰亚胺树脂合成的工业化,美国PCB业才率先将FPC工业商品化,使得其在军工电子产品中得到使用。

随后,用于FPC制造的FCCL也伴同PI薄膜产品的发展走上先进规模的工业化道路,FPC的制造逐渐在各国PCB业迎来春天,以其轻、薄、短、小、结构灵活的特点牢牢吸引住了各类电子设备生产商的眼光。

随着FPC产品的广泛应用,产品对制作技术的要求日趋提高,片式生产技术已不能满足部分产品的技术需求,尤其是当常规设备批量生产线宽/线距为0.05mm/0.05mm的精细导线图形时,其合格率也并未因生产条件受到严格控制而得到提高。

针对片式生产技术的费时费力、劳动强度大、生产率低、尺寸稳定性(受热、受湿)较难保证,以及对于制造高密度精细线宽/线距的FPC合格率不高,质量亦难保证,而开发的连续传送滚筒(Roll to Roll)生产工艺便成功地解决了上述问题。

20世纪80年代,世界上少数大型FPC生产厂家就开始建立了RTR生产线,由于当时所采用的工艺技术尚未成熟,使得RTR生产线上所生产的FPC产品合格率仍然很低。

90年代后期,日本、欧美的连续卷带法生产FPC在生产工艺、设备上都有了很大的进展。

干膜讲义

• 大批量生产时,在所要求的传送速度下, 热压辊难以提供足够的热量,因此需给要 贴膜的 板子进行预热,即在烘箱中干燥处 理后稍加冷却便可贴膜。 • 为适应生产精细导线的印制板,又发展了 湿法贴膜工艺,此工艺是利用专用贴膜机 在贴干 膜前于铜箔表面形成一层水膜,该 水膜的作用是:提高干膜的流动性;

• 驱除划痕、砂眼、凹坑和 织物凹陷等部位上 滞留的气泡;在加热加压贴膜过程中,水对 光致抗蚀剂起增粘作用,因而可 大大改善干 膜与基板的粘附性,从而提高了制作精细导 线的合格率,据报导,采用此工艺精细 导线 合格率可提高1—9%。 • 完好的贴膜应是表面平整、无皱折、无气泡、 无灰尘颗粒等夹杂。 • 为保持工艺的稳定性,贴膜后应经过15分钟 的冷却及恢复期再进行曝光。

• 贴膜通常在贴膜机上完成,贴膜机型号繁多,但基本结构 大致相同: 贴膜可连续贴,也可单张贴。 连续贴膜时要注意在上、下干膜送料辊上装干膜时要对齐, 单张贴时,膜的尺寸要稍小于板面,以防抗蚀剂粘到热压 辊上。连续贴膜生产效率高,适合于 大批量生产,小批 量生产可采用单张贴法,以减少干膜的浪费。 贴膜时要掌握好的三个要素为压力、温度、传送速度。

讲师 周课长

目录

一 、干膜成份的简介 二、干膜的流程

一 干膜成份的简介

1.干膜的介绍:

干膜是一种高分子的化合物,它通过紫外 线的照射后能够产生一种聚合反应形成一种稳 定的物质附着于板面,从而达到阻挡电镀和蚀 刻的功能。

2.干膜的分类

依据厚度的不同干膜可以分为三类:

1.2mil、1.5mil、2.0mil 1.2mil干膜主要 用于内层板作业 1.5mil、干膜主要用于外 层板作业当然也 可以用于内层板作业但由 于较厚在蚀刻的 过程中容易造成侧蚀而且成本相对较高,所 以 一般不使用其作内层。

KP3-ME-MA-021-05 Dupont FX930干膜认可报告

主题:Dupont FX930次外层干膜认可报告文件编号:KP3-ME-MA-021-05致:VAC成员由:赖林旺 / 刘昌波发出:伦振宇 / 李宇权批核:邓荣均先生/ 陈惠珍小姐影送:杜锦彬先生 / 梁健辉先生/潘观平先生日期: 06/28/2005一、目的通过近一个月的试用内层次外层Dupont FX930型号湿法干膜,评估其各项性能是否满足三公司内层次外层板制作的要求,以达到提升与改善品质的目的。

二、背景三公司次外层板自从转到内层生产后,AOI退货率及报废率一直居高不下,退货率高达50%,其中开路、缺口占总退货率的70%。

分析主要原因是前工序压板板凹致使内层干菲林贴膜不紧及吸附力下降,蚀刻时药水渗透干膜将板面线路蚀掉产生开路、缺口。

为降低板凹造成退货率及报废率,开始试用Dupont FX930型号湿法干膜,经过少量的试用,此干膜贴膜时能有效填充板凹,蚀刻时保护线路不被药水侵蚀产生开路、缺口,做板品质要好于现用殷田E—38L型号干膜。

三、干膜资料型号:FX930厚度:30 um(1.2mil)供应商:Dupont(杜邦)生产商:Dupont(杜邦)每卷干膜长度:400 feet产地:美国干膜的组成:保护膜:18um抗蚀层:30um底层:18um抗蚀层主要成份:丙烯/甲基烯酸单聚物40wt%粘合剂50 wt%影像引发剂5 wt%其他5 wt%用途:次外层酸性蚀刻四、湿法贴膜原理1.基本原理贴膜前在板面上形成一层水膜,抗蚀层通过其在未曝光的情况下经特有的水溶性与水膜相溶,并贴于板面,相溶后的抗蚀层通过其良好的流动,流向板的凹面,经过曝光后蚀刻时防止药水进入凹面而造成开路或缺口.2.贴膜机加装水膜装置此部分全由dupont供应商解决,我方只提供一根 500cc/min流量的水管及一根500cc/min的出水管。

调节水量装置形成水膜的吸水棉辘五、制板流程与参数设置:1.流程化学清洗湿法贴膜曝光显影、蚀刻、褪膜AOI2.参数设置1)化学清洗速度:2.5 m/min2)贴膜热辘压力:5.5kg/cm2温度:110±10℃(设定110℃)速度: 3.0m/min预热:关闭,直接过清洁机水压:30-40cc/min(设定35cc/min)后压:70℃±10℃(设定70℃)3)曝光要求曝光尺:6-9级盖膜实际曝光尺:7级盖膜曝光前要求停留时间:15 min-4 hors实际曝光前停留时间:3 hours曝光后要求停留时间:15 min-12 hors实际曝光后停留时间:8 hours4)显影要求显影点:40-60%(要求)实际显影点:45%速度:4.2 m/min5)蚀刻速度: 3.6m/min喷压:1.8-2.2kg/min启用段:8、9、10、11全开NO.8用于调上下蚀刻均匀性NO.11用于调小上面水池效应6)褪膜速度:3.5 m/min六、试用计划1.基本能力测试:以评估其基本解像能力。

PET薄膜在干膜生产中的应用

2 l《5 01 _ )

聚 酯 工 业

P l e trI d sr o y se n u ty

V0 . 4 No 3 12 .

M a 01 y2 1

di1 .99 ji n 10 -2 12 1. 3 06 o:0 3 6/.s .0 88 6 .0 10 . 1 s

日本 帝人 公 司开发成功新颖 的聚酯织 物

日本帝人纤维公司宣布 , 已开发出一类新颖的对皮肤友好的聚酯织物。该织物可保持酸性的 p H水平, 与皮肤相匹配。 这将是世界上第一个可提供 p H控制的商品化聚酯织物。 该公司透露把聚酯织物改性 , 使之既使经过多次穿着和洗涤之后 , 仍能保持稍微酸性的状态, 并且该织物依然保持聚酯 织物的吸水性和快干性。目前一些织物往往通过后整理才获得附加值的性能, 但耐久性不尽人意。到目前为止, 能提供 p H

干膜生产工艺为: O E B P T放卷 涂布 干燥 P E复合—成品。

3 线路板光致成像 工艺

图 1 干膜的结构

F g 1 Dr o i ̄ o l sr cu e i. yIm n t n f m tu t r i i

一

作为新一代的多用途干膜 , 为线路板厂家提供 种操作范围广泛的新 技术 。能适用 于各种蚀刻、 电镀 ( 镍、 、 , 铅 等) 铜、 金 锡 锡/ 以及掩孔用途。曝光 前后 的颜色不相 同, 一般呈绿色 , 绿色具有高颜色对

控制的材料局限于亲水性物质, 如棉花 、 黏胶纤维 , 但汗液快千性差 , 不能满足高品质运动服的要求。

( 郑宁来供稿)

收稿 日期 : 1 - - 。 2 1 21 0 0 3

作者简介 : 膝

岩 (99)男 , 17 ., 山东平度人 , 工程师 , 工学学士 , 从事 B P T O E 的生产制造工作 。

感光干膜简介演示

05

感光干膜的应用案例与效果展 示

印刷电路板制造中的应用案例

电路板制造工艺

01

感光干膜在印刷电路板制造中主要用于形成导电线路和绝缘层

。

应用流程

02

将感光干膜覆盖在电路板表面,通过曝光、显影和蚀刻等步骤

,形成所需的导电线路。

效果展示

03

使用感光干膜可以大大提高电路板制造的精度和效率,同时降

低生产成本。

耐溶剂性

感光干膜应具有较好的耐溶剂性 能,以适应印刷过程中使用的各 种溶剂。

耐热性

感光干膜应具有较好的耐热性能 ,以适应印刷过程中可能出现的 温度变化。

测试方法与标准

分辨率测试

通过测量感光干膜的线对数或lp/mm来评 估其分辨率。

化学性能测试

通过在不同环境条件下对感光干膜进行耐 化学性、耐溶剂性、耐热性等化学性能测 试来评估其适用性。

市场竞争格局

目前,全球感光干膜市场呈现寡头竞争格局,杜邦、东丽、福斯特惠勒等大型企 业占据主导地位。

趋势分析

随着电子工业的快速发展,感光干膜市场需求将持续增长。未来,随着技术的不 断进步和环保要求的提高,感光干膜将向高性能、低成本、环保方向发展。同时 ,随着市场竞争的加剧,企业间的合作与兼并重组将成为常态。

知名品牌

市场上知名的感光干膜品牌有杜邦的 Kapton、东丽的Tecfilm、福斯特惠 勒的Fomblin等。

市场分布与销售渠道

市场分布

感光干膜市场主要分布在亚洲、欧洲和北美等地区,其中亚洲市场占据最大份 额。

销售渠道

感光干膜的销售渠道主要包括直销、分销和电子商务等,其中直销是主要的销 售方式。

市场竞争格局与趋势分析

感光干膜简介演示

干膜常见问题处理

1、 显影后铜面上留残渣:原因分析处理方法1:显影不足 *按资料确定显影的参数2:显影后曝于白光*有干膜的基板应在黄色照明下操作、目检及修补3:重氮底片上暗区之遮光不够*检查重氮片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片4:板边已曝光之干膜崩落显影液中再附在板面上*在板面最外缘处加未曝光之边,使在显影时能洗掉而露铜且又可当成辅助阳极用5:显影后水洗不足*检查喷嘴有否被堵,并维持最低的水压12PSI*加强水冲洗6:显影液喷嘴被堵 *要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱手套,并注意不要使修板液污染线路图像8:压膜温度太高 *检查压膜压辘温度,按资料调整9:显影液太旧 *按资料确定更换太旧的显影液10:显影液缸及水缸被污染 *定期保养显影液缸及水缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数一般选用320~600号12:压膜至显影之间停放时间太长 *不要超过24小时2、干膜起皱原因对策1:两热压辊轴向不平行,使干膜受压不均匀调整两个热压辊,使之轴向平行2:干膜太粘熟练操作,放板时多加小心3:贴膜温度太高调整贴膜温度至正常范围内4:贴膜前板太热板预热温度不宜太高3、盖孔效果不良原因对策1:通孔孔口周围有毛头,致使压膜不良*钻孔检查是否毛头太多,加强去毛头*镀铜液中固体粒子太多,加强过滤2:压膜温度较高,压膜压力太大*按资料确定压膜温度和压膜压力3:压膜时通孔中有水汽 *压膜前板子要加强吹干赶走水汽4:干膜厚度不够 *增加干膜厚度5:重氮底片上明区有缺点附着,如:缺口、毛头、污点、垃圾等等 *检查及修补,太差时则更换重氮底片6:曝光台上有缺点附着,如:缺口、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低 *按资料确定曝光能量8:显影过度 *按资料确定的参数9:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小10:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起 *避免保护膜(Mylar)被撕起现象4、线路变幼或曝光区干膜显影时不易冲洗掉原因对策1:曝光过度 *用21格曝光尺按资料正确曝光2:重氮底片上暗区之遮光不够*检查重氮底片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板面显影前曝露于白色光源*检查黄光室具有UV之白光情况5:压膜温度过高 *按资料控制压膜温度6:显影不足,残膜冲洗不净 *按资料确定显影点*更换太旧的显影液*加强水冲洗7:曝光时重氮底片药膜面与板上干膜面没有紧密结合*加强擦气及用导气条帮助抽真空或在重氮底片上明区位打出孔*检查重氮底片药膜面暗区及板上干膜面有无垃圾等杂物5、显影后干膜受损或发现干膜浮起或线路边缘不齐原因对策1:曝光不足 *用21格曝光尺按资料正确曝光2:显影过度 *按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前至少放置要15分钟以上再显影4:显影药液温度太高 *按资料设定正确显影温度5:压膜之前铜面处理不良 *水膜测试大于15秒以上*保证磨痕宽度6:压膜温度不足,压膜压力不够*注意压膜速度及压膜温度、压膜压力7:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小6、线路镀锡铅时发现干膜边缘浮起而造成渗镀现象原因对策1:干膜性能不良,超过有效期使用 *尽量在有效期内使用干膜2:压膜之前铜面处理不良 *加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度3:压膜参数条件不对 *按资料确定压膜参数条件4:曝光不足 *用21格曝光尺按资料正确曝光5:显影过度 *按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过大 *调整电镀层均匀性降低电流密度8:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起 *避免保护膜(Mylar)被撕起现象9:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理7、铜与铜之间附着力不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、水洗2:压膜至显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜面撤底活化3:显影不足,暗区留有残渣 *按资料确定显影的参数*更换太旧的显影液4:水冲洗不足 *加强水冲洗8、板面电镀区发生跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜面上留有干膜残渣或显影液中的干膜碎片又打回板面而重新附着 *可能是棕片上有刮伤、缺口、应加修补*减少或避免干膜碎的产生2:在待镀区未曝光处显影不足,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板面受污染等问题*避免板面受污染,加强前处理工作4:电镀锡层较粗糙或剥膜工艺有问题*电镀锡不均匀,电流密度较大处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药水浓度或温度太高或时间太长9、剥膜后发现铜面上尚留有残渣原因对策1:剥膜时间不足够 *调整剥膜时间,但不宜过长2:电镀层厚度超过干膜厚度而发生夹膜现象*调整电镀层均匀性或用厚度较厚干膜(如2mil的干膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药水中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧 *一般使用2~5%的苛性钾或钠的水溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎片又再附著上*加强冲洗的时间、压力及温度控制,加强过滤及溢流积渣,缩短剥膜及水洗间距及时间,要立即冲洗6:剥膜前已显影板曝露于白光中时间太长或显影后不当烘烤*板面各处被白光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时干膜脱落原因对策1:前处理药水之温度太高或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起 *避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜面处理不良 *水膜测试大于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理11、线路镀金发现干膜边缘浮起而造成渗镀现象原因对策1:压膜之前铜面处理不良 *加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:压膜参数条件不对 *按资料确定压膜参数条件3:曝光不足 *用21格曝光尺按资料正确曝光4:显影过度 *按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过大 *调整电镀层均匀性降低电流密度7:电镀金缸药水参数条件不对*调整电镀金药水含金量,调整电镀层均匀性降低电流密度12蚀刻时干膜破坏及浮起原因对策1:压膜前铜面处理不良 *加强压膜之前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:曝光不足,但不宜过足 *用21格曝光尺按资料正确曝光3:蚀刻液PH太高,温度太高,喷嘴压力太大 *做适当调整4:水洗喷嘴压力太大 *降低喷嘴压力5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置白光区时间过长干膜变脆 *避免放置于白光下1.干膜的介绍 干膜(Dry film)在涂状中是相对湿膜(Wet film)而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

杜邦资料

相关资源杜邦公司简介杜邦公司是一家以科研为基础的全球性企业,提供能提高人类在食物与营养,保健,服装,家居及建筑,电子和交通等生活领域的品质的科学解决之道。

杜邦公司成立于1802年,在全球70个国家经营业务,共有员工79,000多人。

两百年前,杜邦主要是一家生产火药的公司。

一百年前,我们的业务重心转向全球的化学制品、材料和能源。

今天,在杜邦进入第三个百年时,杜邦提供的是能真正改善人们生活、以科学为基础的解决方法。

只要仔细地看一看您家中周围的一切,您就会发现杜邦的印迹。

我们适应变化的能力和我们对科学永无止境的探索,使得我们在两个世纪的历程中成为世界上最具创新能力的公司之一。

然而,面对不断的变化、创新和发现,我们的核心价值却始终保持不变,这就是致力于安全、健康和环境、正直和具有高尚的道德标准以及公正和尊敬地对待他人。

我们努力的结果如何呢?只要看一看下面的数据便一目了然:•总收入:2001年总收入为247亿美元。

•净收入:43亿美元。

•雇员:79,000人,其中大约一半工作在美国本土以外。

•全球分布:我们的公司在全世界遍布70个国家开展业务,有135个生产和加工设施。

•科研机构:在美国有40多个研发及客户服务实验室,在11个国家有超过35个的实验室。

董事长和首席执行官贺利得先生是公司董事长兼首席执行官。

他在杜邦已工作了三十多年。

贺利得自1998年2月1日起担任首席执行官,并自1998年12月31日起成为公司的董事长。

他毕业于田纳西大学,并获得工业工程学士学位。

财富500强:杜邦在财富500家美国最大的工业/服务公司排行榜上名列第70位。

1788年16岁的E.I.杜邦在法国埃松省的化学家安东尼·拉瓦锡实验室当学徒。

年轻的杜邦很快掌握了火药生产技术。

1802年1802年7月19日从法国移民到美国特拉华州后,E.I.杜邦在白兰地酒河边买了一块地,开始建造他自己的火药厂。

公司发行股票18股,每股2000美元,共集资3.6万美元。

干膜常见问题处理

1、显影后铜面上留残渣:原因分析处理方法1:显影不足*按资料确定显影的参数2:显影后曝于白光*有干膜的基板应在黄色照明下操作、目检及修补3:重氮底片上暗区之遮光不够*检查重氮片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片4:板边已曝光之干膜崩落显影液中再附在板面上*在板面最外缘处加未曝光之边,使在显影时能洗掉而露铜且又可当成辅助阳极用5:显影后水洗不足*检查喷嘴有否被堵,并维持最低的水压12PSI*加强水冲洗6:显影液喷嘴被堵*要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱手套,并注意不要使修板液污染线路图像8:压膜温度太高*检查压膜压辘温度,按资料调整9:显影液太旧*按资料确定更换太旧的显影液10:显影液缸及水缸被污染*定期保养显影液缸及水缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数一般选用320~600号12:压膜至显影之间停放时间太长*不要超过24小时2、干膜起皱原因对策1:两热压辊轴向不平行,使干膜受压不均匀调整两个热压辊,使之轴向平行2:干膜太粘熟练操作,放板时多加小心3:贴膜温度太高调整贴膜温度至正常范围内4:贴膜前板太热板预热温度不宜太高3、盖孔效果不良原因对策1:通孔孔口周围有毛头,致使压膜不良*钻孔检查是否毛头太多,加强去毛头*镀铜液中固体粒子太多,加强过滤2:压膜温度较高,压膜压力太大*按资料确定压膜温度和压膜压力3:压膜时通孔中有水汽*压膜前板子要加强吹干赶走水汽4:干膜厚度不够*增加干膜厚度5:重氮底片上明区有缺点附着,如:缺口、毛头、污点、垃圾等等*检查及修补,太差时则更换重氮底片6:曝光台上有缺点附着,如:缺口、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低*按资料确定曝光能量8:显影过度*按资料确定的参数9:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小10:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象4、线路变幼或曝光区干膜显影时不易冲洗掉原因对策1:曝光过度*用21格曝光尺按资料正确曝光2:重氮底片上暗区之遮光不够*检查重氮底片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板面显影前曝露于白色光源*检查黄光室具有UV之白光情况5:压膜温度过高*按资料控制压膜温度6:显影不足,残膜冲洗不净*按资料确定显影点*更换太旧的显影液*加强水冲洗7:曝光时重氮底片药膜面与板上干膜面没有紧密结合*加强擦气及用导气条帮助抽真空或在重氮底片上明区位打出孔*检查重氮底片药膜面暗区及板上干膜面有无垃圾等杂物5、显影后干膜受损或发现干膜浮起或线路边缘不齐原因对策1:曝光不足*用21格曝光尺按资料正确曝光2:显影过度*按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前至少放置要15分钟以上再显影4:显影药液温度太高*按资料设定正确显影温度5:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度6:压膜温度不足,压膜压力不够*注意压膜速度及压膜温度、压膜压力7:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小6、线路镀锡铅时发现干膜边缘浮起而造成渗镀现象原因对策1:干膜性能不良,超过有效期使用*尽量在有效期内使用干膜2:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度3:压膜参数条件不对*按资料确定压膜参数条件4:曝光不足*用21格曝光尺按资料正确曝光5:显影过度*按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过大*调整电镀层均匀性降低电流密度8:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象9:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理7、铜与铜之间附着力不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、水洗2:压膜至显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜面撤底活化3:显影不足,暗区留有残渣*按资料确定显影的参数*更换太旧的显影液4:水冲洗不足*加强水冲洗8、板面电镀区发生跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜面上留有干膜残渣或显影液中的干膜碎片又打回板面而重新附着*可能是棕片上有刮伤、缺口、应加修补*减少或避免干膜碎的产生2:在待镀区未曝光处显影不足,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板面受污染等问题*避免板面受污染,加强前处理工作4:电镀锡层较粗糙或剥膜工艺有问题*电镀锡不均匀,电流密度较大处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药水浓度或温度太高或时间太长9、剥膜后发现铜面上尚留有残渣原因对策1:剥膜时间不足够*调整剥膜时间,但不宜过长2:电镀层厚度超过干膜厚度而发生夹膜现象*调整电镀层均匀性或用厚度较厚干膜(如2mil的干膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药水中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧*一般使用2~5%的苛性钾或钠的水溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎片又再附著上*加强冲洗的时间、压力及温度控制,加强过滤及溢流积渣,缩短剥膜及水洗间距及时间,要立即冲洗6:剥膜前已显影板曝露于白光中时间太长或显影后不当烘烤*板面各处被白光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时干膜脱落原因对策1:前处理药水之温度太高或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理11、线路镀金发现干膜边缘浮起而造成渗镀现象原因对策1:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:压膜参数条件不对*按资料确定压膜参数条件3:曝光不足*用21格曝光尺按资料正确曝光4:显影过度*按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过大*调整电镀层均匀性降低电流密度7:电镀金缸药水参数条件不对*调整电镀金药水含金量,调整电镀层均匀性降低电流密度12蚀刻时干膜破坏及浮起原因对策1:压膜前铜面处理不良*加强压膜之前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:曝光不足,但不宜过足*用21格曝光尺按资料正确曝光3:蚀刻液PH太高,温度太高,喷嘴压力太大*做适当调整4:水洗喷嘴压力太大*降低喷嘴压力5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置白光区时间过长干膜变脆*避免放置于白光下1.干膜的介绍干膜(Dry film)在涂状中是相对湿膜(Wet film)而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

多层板外层加工工艺介绍

多层板外层加工工艺介绍1 制程目的经钻孔及通孔电镀后,内外层已连通,本制程在制作外层线路,以达电性的完整。

2 制作流程铜面处理→压膜→曝光→显像。

2.1 铜面处理详细资料请参考4.内层制作。

2.2 压膜2.2.1干膜介绍干膜(dry film)的构造见图8.1,1968年由杜邦公司开发出来这种感旋光性聚合物的干膜后,PCB的制作就进入另一纪元,到1984年末杜邦的专利到期后日本的HITACHI也有自己的品牌问世。

尔后就陆续有其它厂牌加入此一战场。

依干膜发展的历史可分下列三种Type:-溶剂显像型-半水溶液显像型-碱水溶液显像型现在几乎是后者的天下,所以本章仅探讨此类干膜。

A. 干膜之组成水溶性干膜主要是由于其组成中含有机酸根,会与强碱反应使成为有机酸的盐类,可被水溶掉。

其组成见图8.1 水溶性干膜最早由Dynachem 推出,以碳酸钠显像,用稀氢氧化钠剥膜,当然经不断改进才有今日成熟而完整的产品线。

B. 制程步骤干膜作业的环境,需要在黄色照明,通风良好,温湿度控制的无尘室中操作,以减少污染增进阻剂之品质。

其主要的步骤如下:压膜─停置─曝光─停置─显像。

2.2.2 压膜(Lamination)作业A. 压膜机压膜机可分手动及自动两种,有收集聚烯类隔层的卷轮,干膜主轮,加热轮,抽风设备等四主要部份,进行连续作业,其示意见图8.2一般压膜条件为:压膜热轮温度120°±10℃板面温度50±10℃压膜速度 1.5~2.5米/分压力15-40 psia. 传统手动压膜机须两人作业,一人在机前送板,一人在机后收板并切断干膜,此方式用在样品、小量多料号适合,对人力、物料的耗用浪费颇多。

b. 自动压膜机市面上HAKUTO,CEDAL,SCHMID等多种厂牌,其机构动作在板前缘黏压干膜方式及压膜后缘切膜动作多有不同,但都朝产速加快,节省干膜以及黏贴能力上在改进。

c. 国内志胜几年前开发自动压膜机颇为成功国内多家大厂均有使用。

美国杜邦kapton 耐电晕聚酰亚胺薄膜 技术参数

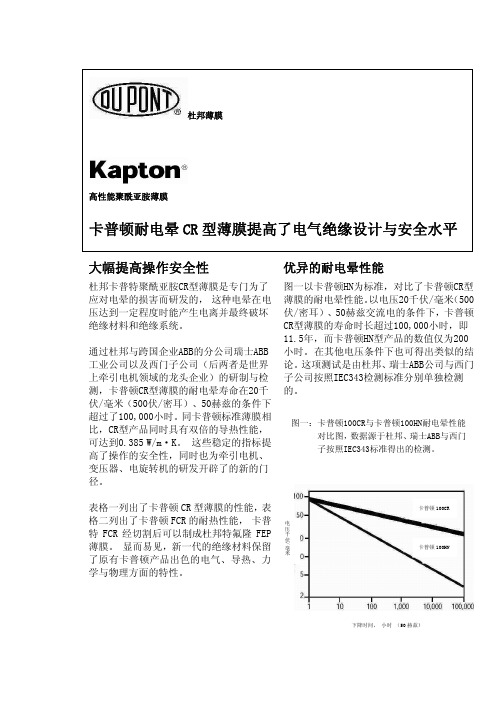

杜邦薄膜高性能聚酰亚胺薄膜卡普顿100CR卡普顿100HN下降时间, 小时 (50赫兹)表一卡普顿100CR聚酰亚胺薄膜的特性,25微米(1密耳)检测项目 23°C (73°F) 的数值 检测方法 电气方面耐电晕 20千伏/毫米;50赫兹 >100,000 小时 IEC-343 绝缘强度 千伏/毫米(伏/密耳) 291 (7,400) ASTM D-149-81 电容率 3.9 ASTM D-150-81 耗散因数 0.003 ASTM D-150-81 体积电阻率 欧姆·厘米 2.3 × 1016 ASTM D-257-78表面电阻率 欧姆/平方米 3.6 × 1016 ASTM D-257-78力学方面极限抗拉强度 兆帕 (磅/英寸) 152 (22,100) ASTM D-882-91 3%拉伸的屈服点 兆帕 (磅/英寸) 66 (9,500) ASTM D-882-91产生5%拉伸的压力 兆帕 (磅/英寸) 86 (12,500) ASTM D-882-91断裂伸长率% 40 ASTM D-882-91拉伸模量兆帕 (磅/英寸) 3.2 (463,000) ASTM D-882-91传导中撕裂强度 牛顿(千克力) 0.03 (0.007) ASTM D-1922原始撕裂强度 牛顿(千克力) 11 (2.5) ASTM D-1004-90 密度 克/立方厘米 1.54 ASTM D-1505-90 屈服应力 平方/千克 (平方英寸/磅) 25.5 (125) —导热方面导热系数 W/m·K 0.385 特拉华州大学检测法 可燃性 94 V-0 UL-94 (杜邦检测) 热收缩率 % 150°C (302°F) 0.2 ASTM D-5214-91 400°C (752°F) 0.6表二卡普顿150FCR聚酰亚胺薄膜019的特性,37.5微米(1.5密耳)检测项目 23°C (73°F) 的数值 检测方法 电气方面耐电晕 20千伏/毫米;50赫兹 >100,000 小时 IEC-343绝缘强度 千伏/毫米(伏/密耳) 173 (4,400) ASTM D-149-81 电容率 2.9 ASTM D-150-81 耗散因数 0.001 ASTM D-150-81 体积电阻率 欧姆·厘米 5.3 × 1016 ASTM D-257-78 表面电阻率 欧姆/平方米 1.6 × 1016 ASTM D-257-78 力学方面极限抗拉强度 兆帕 (磅/英寸) 117 (17,000) ASTM D-882-91 3%拉伸的屈服点 兆帕 (磅/英寸) 48 (7,000) ASTM D-882-91 产生5%拉伸的压力 兆帕 (磅/英寸) 62 (9,000) ASTM D-882-91 断裂伸长率% 43 ASTM D-882-91 拉伸模量兆帕 (磅/英寸) 2.4 (348,000) ASTM D-882-91 传导中撕裂强度 牛顿(千克力) 0.05 (0.012) ASTM D-1922原始撕裂强度 牛顿(千克力) 5.3 (1.2) ASTM D-1004-90密度 克/立方厘米 1.72 ASTM D-1505-90屈服应力 平方/千克 (平方英寸/磅) 15.79 (77.4) —剥离力 牛顿/厘米 (磅/英寸)特氟隆FEP 与卡普顿 CR 7.7 (4.4) 杜邦测试 特氟隆FEP 与铜 7.9 (4.5) 杜邦测试粘合膜 1.2 (0.7) 杜邦测试卡普顿150FCR卡普顿150FN下降时间, 小时 (50赫兹)表三卡普顿150FCR019与卡普顿FN019的耐电晕性能对比Kapton® Kapton® Kapton® Kapton®检测性能 150 FN 019 150 FCR 019 150 FN 019 150 FCR 019包裹层数 1 1 1 1重叠% 50 50 53 53绝缘增强 毫米 0.15 0.15 0.21 0.21绝缘击穿电压;连续的IEC 851-5, 千伏最低值 4.5 4.0 6.0 6.0平均值 6.0 5.5 7.0 7.0弯曲实验 IEC 851-32倍边缘宽度 千伏最低值 4.5 4.0 5.0 5.0平均值 5.5 5.0 6.0 6.02倍平面厚度 千伏最低值 4.5 4.0 5.0 5.0平均值 5.5 5.0 6.0 6.0热震后弯曲实验(220°C [428°F];30分钟)IEC 851-6, 千伏最低值 4.5 4.0 5.0 4.5 平均值 5.5 5.0 6.0 5.5*以上数据源于瑞士绝缘工程公司优良的耐击穿电压性能西门子公司采用了瑞士绝缘工程公司提供的磁线,按照IEC251-3标准要求的射击浴法,对卡普顿FCR薄膜与卡普顿FN薄膜的耐击穿电压性能进行了对比。

PCB流程- Dry film

非工程技术人员培训教材

干膜的发展史

干膜的发展史

1968年由杜邦公司开发出来这种感光性聚合物的干膜后, PCB的制作就进入另一纪元。

1984年末杜邦的专利到期后日本的HITACHI也有自己的品 牌问世。尔后就陆续有其它厂牌加入此一战场。

非工程技术人员培训教材

干膜的构造 干膜的组成成分(见下图) 干膜的组成成分(见下图)

干菲林环境的要求

干菲林作业环境

干膜区的照明为黄色光源。 ----以避免干膜于正式曝光前先感光。 温度:20±3℃ 相对湿度:55±5% -------以减少对底片尺寸变化的影响及适合干膜的储存。

非工程技术人员培训教材

制作流程

铜面前处理

辘膜

曝光

显影

非工程技术人员培训教材

制作流程

铜面处理

为保证干膜与铜板表面的粘附,要求铜板表面无氧化层、油污、 指印、灰尘颗粒及其它污物。 为增大干膜与铜板表面的接触面积(处理后比处理前大三倍), 还要求铜板有微观粗糙的表面,这样干膜可得到最佳的粘着性。

非工程技术人员培训教材

制作流程

显像Developing 显像

溶液配方 温 度 喷 压 水 洗 pH Break point 1-2%之碳酸钠(重量比) 30 ±2 ℃ 15-20 PSI 27-29℃,水压40 PSI 10.5 -10.7 45~65%及 Auto dosing

非工程技术人员培训教材

非工程技术人员培训教材

磨板机

非工程技术人员培训教材

磨板

非工程技术人员培训教材

辘膜

非工程技术人员培训教材

黄菲林-GII 黄菲林

非工程技术人员培训教材

显影

非工程技术人员培训教材

PCB光成像工艺知识

影响贴膜效果的主要因素——温度

a.贴膜温度是指干膜与板面铜箔介面的实际 温度,(生产上常以压辘温度作参考)。

b.贴膜温度决定于压辘与干膜接触时间, (贴膜时间)。

c.压辘温度预热温度介于压辘和光阻铜箔介面 的热导系数。

影响贴膜效果的主要因素——压膜时间

a. 压膜时间是指滚轮与干膜接触点的时间。 b.压膜时间由贴膜压力(实际是压痕宽度)与

贴膜辘的压力及外形对良率的影响

辘压力(bar) 普通压辘的缺陷率 凸面压辘的缺陷率

4

1%

0.15%

7

0.18%

0.05%

四、曝光

曝光是指UV光线穿过菲林及保护膜,而 到达感光膜体上,使进行一连串的光聚 合反应,形成不溶于显影液聚合物。

流程图

紫外光照射

单体吸收自由基 出现自由基 启始剂裂解

单体发生光聚反应形成聚合体

显影

聚合过程

光源

点光源

点光源

ORC手动曝光机

1、由于曝光框架两层各为麦拉层和玻 璃层,因此上下曝光的能量各不相同。 2、设备通过对灯罩的开合控制曝光时 间的多少。 3、灯罩有冷却水,冷却水在保养时需 要更换。 4、离子罐需要检查,无吸附能力时, 需要更换。 5、反光罩对能量的均匀性有比较大影 响,通常通过调整反光罩的位置来调整 能量均匀性。

平行光源

平行光源就是将由点光源发出的光经过抛物面反射通过移动反射镜来达到上下两面的先后 曝光。平行光的最大优点是在曝光时,所有光线是垂直照射到光致抗蚀剂上,因而可以得 到与底片“相同”的尺寸图形(显影后),得到较理想的图形。

平行光源

1、平行光机保养时,清洁反光罩上面的灰尘,通常使用掸子 掸落灰尘,再用吸尘器吸附。 2、检查过滤器有无堵塞。

干膜

感光胶层成分

1.成膜树脂

成膜树脂也叫黏结剂或粘结聚合物,作为光致抗蚀剂的成膜剂,使感光胶黏结成膜,起抗蚀剂伪骨架作用, 在光致聚合过程中不参加化学反应。需要具有较好的成膜性,也就是较好的挠曲性、韧性和抗强强度等物理机械 性能 ,与光致抗蚀剂的各组分有较好的互溶性,与加工金属表面有较好的附着力,很容易从金属表面用碱溶液 除去,有较好的抗蚀、耐镀、抗冷流、耐热等性能 。阻焊干膜还需具备良好的耐高温和电气性能。

制作时可在感光树脂的丙酮溶液中加入光敏引发剂、热阻聚剂、染料及多种助剂,配成胶液,在一定温度下 涂布于聚酯薄膜上,加热干燥得到抗蚀膜,再在上面覆涂一层聚乙烯膜,收卷成筒,即为产品 。

一般显影采用2%(重量百分比)的碳酸钠或磷酸三钠的水溶液,因为这种感光膜不耐碱,所以最后去膜用510%的NaOH的水溶液 。

使用性

聚乙烯保护膜的剥离性要好,易于剥离同时保护膜不得粘连抗蚀层。当在加热加压的条件下将干膜贴在金属 表面时,贴膜机热压辊的温度(105±10)℃,传送速度0.9~1.8 m/min,线压力0.54 kg/cm,干膜能良好地和 金属表面粘贴牢固 。

光谱特性

干膜必须有确定吸收区域波长及安全光区域。技术要求规定:干膜的吸收区域波长为310~440 nm,安全区 域波长为≥460 nm 。高压汞灯及卤化物灯在近紫外区附件辐射强度较大,均可作为干膜曝光的光源。

3.深度曝光特性

干膜的深度曝光特性很重要,曝光时,光能量因通过光致抗蚀层和散射效应而减少。

显影能力

1.显影性:干膜的显影性是指干膜按最佳工作状态贴膜、曝光及显影后所获得图文效果的好坏,即图文应是 清晰的,未曝光部分的感光胶层应去除干净无残胶。曝光后留在金属板面上的抗蚀层应光滑、坚实。

干膜常见问题处理

1、显影后铜面上留残渣:原因分析处理方法1:显影不足*按资料确定显影的参数2:显影后曝于白光*有干膜的基板应在黄色照明下操作、目检及修补3:重氮底片上暗区之遮光不够*检查重氮片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片4:板边已曝光之干膜崩落显影液中再附在板面上*在板面最外缘处加未曝光之边,使在显影时能洗掉而露铜且又可当成辅助阳极用5:显影后水洗不足*检查喷嘴有否被堵,并维持最低的水压12PSI*加强水冲洗6:显影液喷嘴被堵*要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱手套,并注意不要使修板液污染线路图像8:压膜温度太高*检查压膜压辘温度,按资料调整9:显影液太旧*按资料确定更换太旧的显影液10:显影液缸及水缸被污染*定期保养显影液缸及水缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数一般选用320~600号12:压膜至显影之间停放时间太长*不要超过24小时2、干膜起皱原因对策1:两热压辊轴向不平行,使干膜受压不均匀调整两个热压辊,使之轴向平行2:干膜太粘熟练操作,放板时多加小心3:贴膜温度太高调整贴膜温度至正常范围内4:贴膜前板太热板预热温度不宜太高3、盖孔效果不良原因对策1:通孔孔口周围有毛头,致使压膜不良*钻孔检查是否毛头太多,加强去毛头*镀铜液中固体粒子太多,加强过滤2:压膜温度较高,压膜压力太大*按资料确定压膜温度和压膜压力3:压膜时通孔中有水汽*压膜前板子要加强吹干赶走水汽4:干膜厚度不够*增加干膜厚度5:重氮底片上明区有缺点附着,如:缺口、毛头、污点、垃圾等等*检查及修补,太差时则更换重氮底片6:曝光台上有缺点附着,如:缺口、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低*按资料确定曝光能量8:显影过度*按资料确定的参数9:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小10:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象4、线路变幼或曝光区干膜显影时不易冲洗掉原因对策1:曝光过度*用21格曝光尺按资料正确曝光2:重氮底片上暗区之遮光不够*检查重氮底片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板面显影前曝露于白色光源*检查黄光室具有UV之白光情况5:压膜温度过高*按资料控制压膜温度6:显影不足,残膜冲洗不净*按资料确定显影点*更换太旧的显影液*加强水冲洗7:曝光时重氮底片药膜面与板上干膜面没有紧密结合*加强擦气及用导气条帮助抽真空或在重氮底片上明区位打出孔*检查重氮底片药膜面暗区及板上干膜面有无垃圾等杂物5、显影后干膜受损或发现干膜浮起或线路边缘不齐原因对策1:曝光不足*用21格曝光尺按资料正确曝光2:显影过度*按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前至少放置要15分钟以上再显影4:显影药液温度太高*按资料设定正确显影温度5:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度6:压膜温度不足,压膜压力不够*注意压膜速度及压膜温度、压膜压力7:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小6、线路镀锡铅时发现干膜边缘浮起而造成渗镀现象原因对策1:干膜性能不良,超过有效期使用*尽量在有效期内使用干膜2:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度3:压膜参数条件不对*按资料确定压膜参数条件4:曝光不足*用21格曝光尺按资料正确曝光5:显影过度*按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过大*调整电镀层均匀性降低电流密度8:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象9:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理7、铜与铜之间附着力不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、水洗2:压膜至显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜面撤底活化3:显影不足,暗区留有残渣*按资料确定显影的参数*更换太旧的显影液4:水冲洗不足*加强水冲洗8、板面电镀区发生跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜面上留有干膜残渣或显影液中的干膜碎片又打回板面而重新附着*可能是棕片上有刮伤、缺口、应加修补*减少或避免干膜碎的产生2:在待镀区未曝光处显影不足,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板面受污染等问题*避免板面受污染,加强前处理工作4:电镀锡层较粗糙或剥膜工艺有问题*电镀锡不均匀,电流密度较大处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药水浓度或温度太高或时间太长9、剥膜后发现铜面上尚留有残渣原因对策1:剥膜时间不足够*调整剥膜时间,但不宜过长2:电镀层厚度超过干膜厚度而发生夹膜现象*调整电镀层均匀性或用厚度较厚干膜(如2mil的干膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药水中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧*一般使用2~5%的苛性钾或钠的水溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎片又再附著上*加强冲洗的时间、压力及温度控制,加强过滤及溢流积渣,缩短剥膜及水洗间距及时间,要立即冲洗6:剥膜前已显影板曝露于白光中时间太长或显影后不当烘烤*板面各处被白光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时干膜脱落原因对策1:前处理药水之温度太高或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理11、线路镀金发现干膜边缘浮起而造成渗镀现象原因对策1:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:压膜参数条件不对*按资料确定压膜参数条件3:曝光不足*用21格曝光尺按资料正确曝光4:显影过度*按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过大*调整电镀层均匀性降低电流密度7:电镀金缸药水参数条件不对*调整电镀金药水含金量,调整电镀层均匀性降低电流密度12蚀刻时干膜破坏及浮起原因对策1:压膜前铜面处理不良*加强压膜之前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:曝光不足,但不宜过足*用21格曝光尺按资料正确曝光3:蚀刻液PH太高,温度太高,喷嘴压力太大*做适当调整4:水洗喷嘴压力太大*降低喷嘴压力5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置白光区时间过长干膜变脆*避免放置于白光下1.干膜的介绍干膜(Dry film)在涂状中是相对湿膜(Wet film)而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。