X70管线钢焊缝弯曲不合格原因分析

钢筋焊接检测不合格原因

钢筋焊接检测不合格原因钢筋焊接检测不合格,这事儿可有点麻烦呢。

就好比咱们盖房子,钢筋是骨架啊,焊接要是不合格,就像骨架没接好,这房子能稳当吗?肯定不行啊。

那为啥会不合格呢?有时候啊,这焊工师傅的手艺就很关键。

你想啊,焊接钢筋就跟缝衣服似的,你得一针一线缝得密实、匀称,这衣服才结实好看。

焊工师傅要是手艺不精,那焊接的地方就跟那缝得歪歪扭扭的衣服似的,看着就不靠谱。

比如说,有的师傅焊接的时候,焊条走得不均匀,这边厚那边薄的,这能合格吗?这就像咱们走路,一脚深一脚浅的,能走得稳当吗?肯定不行啊。

还有那焊接的电流和电压,这得合适才行。

这就好比做饭,火大了容易糊锅,火小了又做不熟。

电流电压太大,那钢筋就容易被焊得太猛,出现咬边啊、气孔啊这些毛病。

咬边就像人被啃了一口似的,那地方就薄了,多危险呐。

气孔呢,就像馒头里的气泡,到处都是窟窿眼儿,这钢筋能结实吗?电流电压小了呢,焊接就不牢固,就像胶水没涂够,粘东西能粘得牢吗?再说说那焊接的环境。

这天气要是太潮湿或者风太大,就像你在水里或者大风里干活儿,能顺利吗?潮湿的环境容易让钢筋生锈,这就好比人得了病,身体不健康了,焊接的时候就容易出问题。

风大呢,把保护气体都吹跑了,就像给你盖被子,风一吹被子没了,能不冷吗?这时候焊接就容易产生缺陷。

材料本身也很重要啊。

钢筋要是质量不好,就像那先天不足的孩子,怎么能指望他茁壮成长呢?有的钢筋表面有油污啊、铁锈啊,这就像人脸上有脏东西,你不清理干净就往上贴东西,能贴得牢吗?焊接的时候这些杂质就会影响焊接的质量。

而且啊,焊接设备要是有问题,那也得歇菜。

这设备就像战士的枪,枪不好使,能打胜仗吗?设备老化或者没调试好,就像枪的准星歪了,打出去的子弹能命中目标吗?这焊接出来的钢筋能合格吗?咱们再说说操作流程吧。

有些工人可能为了图快,不按照规定的操作流程来。

这就像咱们开车,红灯停绿灯行,这是规矩啊,你要是乱闯红灯,不出事才怪呢。

焊接的时候该预热的不预热,该分层焊接的不分层,这就乱了套了,焊接质量能好吗?那怎么解决这些问题呢?焊工师傅得好好练练手艺啊,不能马马虎虎的。

停气连头中X70管线钢产生根焊裂纹的原因与应对措施

表4 E 6 01 0. 其化 学成分 和力 学性能 见 AwS型号 全焊缝金属的标准分析 全焊缝金属 的机械性 能

S C I E N O E &T E C H N O L 0 G Y .

匪圆

C

E6 01 0 O. 1 2 %

S i

0. 1 4 %

E 7 1 T 8 一 N i l J

0 . 0 2 3

0 . 0 6 3

0. 9 0 1

0 . 0 0 3

I o . 0 0 7 l

0 . 8 7 8

0 . 0 0 4

O . 7 3 1

侮气 连 头中 其 鏊 使用 外对 日赣 。在

} ÷ ÷ { } l ÷ ●w 1

力组 对 , 所 以 在 组 装 完 成 后 便 存 在 着 内应 能 符 合 按等 强 匹 配 的 选 择 要 求 , 焊 缝 金 属 力 , 这 种 应 力 在 焊 后 进 行 热 处 理 也 不 可 能 起主 要承载作用 。 其 焊 接 材 料 化 学 成 分 见 完 全 消 除 。 再 者 管 道 焊 接 是 一 个 局 部 加 热 表4 、 见表 5 。 与冷却 的过程( 即焊 缝 和 热 影 响 区 的 不 均 匀加热和冷却) , 在 焊 接 过 程 中产 生 应 力 与

图3 焊缝 根部 未熔 合 缺 陷位 置 但钢 中合金元 素的大量增 加 , 在 提 高 强 度 图2 对 口器 消 磁线 圈 预 热 火焰 位 置冲 突

应 力 。

等级的同时 , 钢 的淬 硬 性 也 增 加 , 若 快 速 冷

却 使 焊 接 热 影 响 区组 织 中 过 硬 的 马 氏 体 含 氏体 , 且 得 到 马 氏体 的临 界 速 度 要 低 , 易产 量 增 多 , 且 越 容 易产 生 冷 裂 纹 。 ( 2 ) 气流影 响 : 原 管 线 中 的 天 然 气 或 置 生 脆 淬 硬 组 织 。 X7 0 钢 作 为 高 强 度 级 别钢 ( 2 ) 扩散氢 , 氢 的 主 要 来 源 是 焊 材 中 的 种, 工 作在 高压 力 下 ( 1 0 MP a ) , 对 冷 裂 纹 有 水 分 和 坡 口表 面 的 油 污 、 铁锈 、 水 以 及 大 定敏感性 , 主 要 与钢 种 的淬 硬 倾 向 、 接头 气 中 的 水 汽 等 。 由 于 根 焊 采 用 纤 维 素 焊 条

X70管线钢焊缝弯曲不合格原因分析

近 年来 我 国石 油 、天然 气工业 发 展迅速 ,管

X 0管线钢 管的 力学性 能 、主要化 学成 分 、弯 曲试验条 件 以及 A I P C 5 7 P E L中对 弯曲试 验合 S

格试 样 的判 定标 准。从 焊缝 的夹渣 及 气孔 、脆 性 断裂 、焊趾 开裂和 裂 纹源等 方 面分析 了弯曲

试 验 不合格 的现 象及产 生原 因。最后 分别给 出了降低 夹渣及 气孔 、脆 性 断裂 、焊趾 开裂等 缺

me s r s or d c cu in , a o k t b t ef c u e w l i gt ec a k n n t. a u e e u ei l so s g sp c e , r t a t r , e d n r c i g a d ec t n i l r o

t i a t l i b e y ito u e h c a i a ef r n e, i h mi a o o i o s b n i g t s c n i o n h s ri e, r f n r d c d t e me h n c lp ro ma c man c e c l mp st n , e d n e t o d t n a d c ti l c i i

・

6 2・

焊 管 ・ 3 卷第 1期 ・01 1 月 第 4 1 21 年 1

● 经 验 交 流

X 0管线钢焊缝弯 曲不合格原 因分析 7

停气连头中X70管线钢产生根焊裂纹的原因与应对措施

停气连头中X70管线钢产生根焊裂纹的原因与应对措施作者:王帅付雪松崔嘉董瑜来源:《科技资讯》 2013年第28期王帅1 付雪松1 崔嘉1 董瑜2(1.中国石油西南油气田公司输气管理处四川成都 610213; 2.宝石机械成都装备制造分公司四川成都 610052)摘要:X70管线钢在输气管道停气连头施工的特殊状况下,容易产生根焊裂纹缺陷。

结合输气处某干线停气连头施工过程中出现的根焊裂纹问题,进行了产生原因分析和应对对策论述。

关键词:停气连头 X70管线钢根焊裂纹焊口组对中图分类号:TG457.6 文献标识码:A 文章编号:1672-3791(2013)10(a)-0070-041 施工慨况输气处某输气干线,设计输气压力6.13 MPa。

管道材质为X70,规格为Φ813×10 mm,螺旋缝钢管。

年末经管道缺陷漏磁智能检测后,立即对管道存在的6处缺陷位置进行停气连头换管作业,在无损检测中发现4道焊口存在根焊裂纹现象(见表1),在进行一次返修后合格。

2 停气连头施工的特殊性与其对焊接质量的影响输气管道停气连头是指:输送介质为天然气的在役管道遇特殊情况需停止输送,并在空载状态下,用尽可能短的时间完成局部管道设施更换的施工作业。

常态下的停气连头施工有两个明显特点:一是时间紧,要求一次性完成,施工用时在24小时以内。

如时间过长将严重影响上游采输厂、净化厂停产、下游用户停气,造成不好的社会负面影响。

二是与一般的管道安装施工相比,其施工难度大,对施工人员技术水平要求高。

因停气连头施工的特殊性,在条件受限制和困难的条件下,进行的管道焊接,其焊接质量不易保证。

(1)管材与组对因素:停气连头中由于新、旧管线的管材规格、型号偏差,造成管壁错边量较大、对口间隙不均匀等现象,在实际组对焊口过程中,两端管道端面中心轴向完全对应的几乎没有,一般需借助外力将两端管道端面中心轴与新连头管道中心轴统一,使焊缝存在较大的焊后内应力。

X70管线钢板超声波探伤不合格原因分析

理化检验2物理分册P TCA(PA R T:A P H YS.TEST.)2008年 第44卷 7 质量控制与失效分析X70管线钢板超声波探伤不合格原因分析黄 涛1,2,颜银标1,王端军2,李 翔2,张华伟2(1.南京理工大学材料科学与工程系,南京210094;2.南京钢铁联合有限公司,南京210035)摘 要:用扫描电镜观察与能谱分析方法研究了X70管线钢板超声波探伤不合格的原因。

试验分析表明:超声波探伤缺陷是由数量较多、尺寸为100μm以上的气孔与缩松经轧制变形压合而形成的;气孔是由原X70管线钢坯连铸时下水口保护浇铸的氩气所引起,缩松是由连铸拉速过大所致。

关闭下水口保护浇铸的氩气,并降低拉速可使X70管线钢板超声波探伤合格率达到100%。

关键词:X70管线钢;超声探伤;气孔;缩松中图分类号:T G142.41 文献标识码:A 文章编号:100124012(2008)0720382203R ESEA RC H ON DISQUAL IFICA TION CAU SE WIT H UL TRASON ICTESTIN G O F X70PIPEL IN E STEEL PL A TEHUANG T ao1,2,YAN Yin2biao1,WANG Duan2jun2,L I Xiang2,ZHANG H ua2w ei2(1.Department of Material Science and Engineering,Nanjing University of Science&Technology,Nanjing210094,China;2.Nanjing Iron&Steel United Co.Ltd.,Nanjing210035,China)Abstract:With SEM and Energy Spectrum to study the unqualified reason by ultrasonic testing of X70 pipeline steel plate.The experiment confirms that the unqualified district was formed by large amount of and size more than100μm gas cavity and shrinkage porosity which were pressed and combined in rolling process;the gas cavity was caused by argon gas for protection which was at collector nozzle during the continuous casting.Shrinkage porosity was caused by higher drawing speed for continuous casting.The experiments conclusion was that with closing the argon for protection at collector nozzle and lowering down the speed can make qualified rate to reach 100%during ultrasonic testing of X70pipeline steel plate.K eyw ords:X70pipeline steel;Ultrasonic testing;Gas cavity;Shrinkage porosity 由3500mm炉卷轧机生产线生产的输气用X70管线用钢板,化学成分为(质量分数):0.06% C,0.3%Si,1.55%Mn,0.19%Mo,0.053% Nb,0.002%V,0.014%Ti,0.003%S,0.01% P,其余为Fe;其尺寸为厚21mm、宽3100mm。

X70管线钢落锤不合格原因浅析

o 1 4 0 50.5 .0 0 O 0 .0 0 0. . 2 0 2 0 3 7O28 0 0 6 1 5 .08 0 O 2 2 0 0 1 .71 .6 0 0 0 4 2 20 0 9 1 6 . 0 1 .0 0 0. . 1 0 27 O 3 712 9 0 . 4 .o O 0 l 0 0 2 2 0 0 3 . 9 .6 0 O O 4 9 30 0 9 1 5 O 0 O .O 9 0 2 0 0 7 0 2 9 0 3 712 7 0 . 4 .5 .01 0 0 O . 0 . 1 .7 .6

3 落锤 不 合格原 因简 析

01290 20 29 1 70422 3 11 6 9

0 1 2 7 0 2 0 12 7049 3 6 2 1 12 6

5

> / 倍  ̄ 5 <8  ̄ 8 3 < 0  ̄5< 0 9 0 5 图 1 0 12 80 7 0 40 5厚 度 14处 的 金 相 组 织 /

7 0

8 2 8 0

B粒

+P + PF

1. 16

复样

5 75 661 0. 7 8 41

D 类 10 s .

1 . 10级 16 .

36 4

D类 粗 系 0 5 ., D类 细 系 10 . ≤2级

071 24 90 0 7 3

复样

7 4

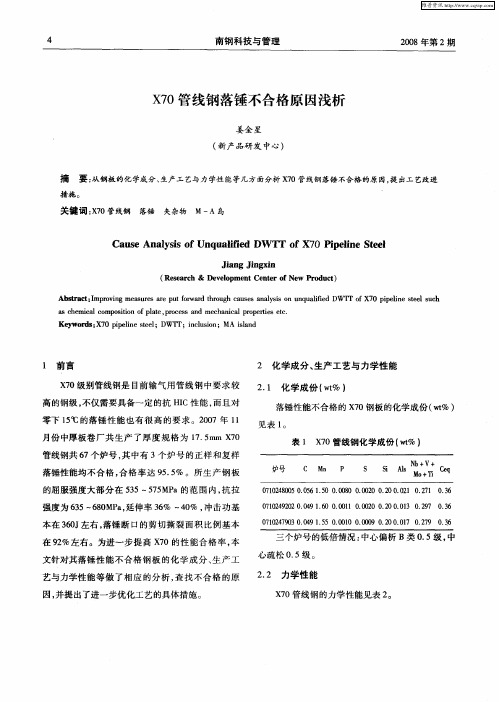

1 前言 X 0级别管线 钢是 目前输气用管线 钢中要求较 7 高 的钢级 , 不仅需要具备一定 的抗 H C性能 , I 而且对 零下 1 %的落 锤性能也 有很 高的要求 。20 5 07年 1 1

月份中厚板卷 厂共生 产 了厚度 规格 为 1. m 7 75 mX0

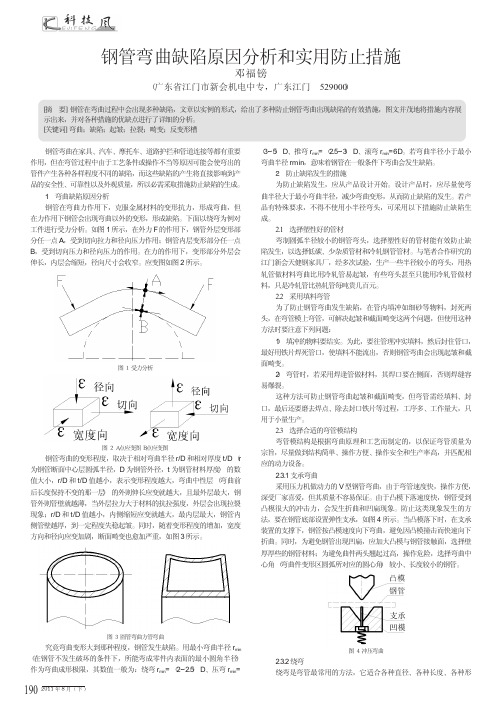

钢管弯曲缺陷原因分析和实用防止措施

图 8 有芯弯管模结构

191 TECHNOLOGY WIND

图 6 圆管弯曲槽口方管弯曲槽口

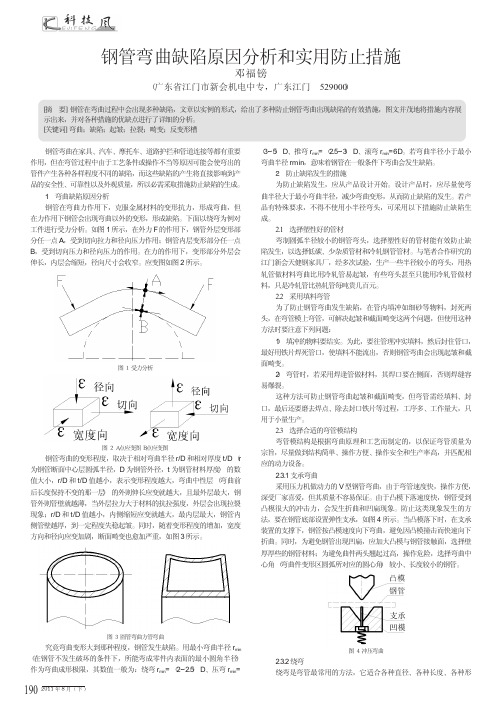

1) 采用反变形槽防止截面畸变:按钢管畸变变大的趋向,将压条 槽口向相反方向适当收窄的变形,使管坯截面保持原形,从而保证弯管质 量。反变形槽结构如图 7 所示,槽中参数视相对弯曲半径 r/D 而定,当 r/D=1.5~2 时 , R1=0.5D、 R2=0.95D、 R3=0.37D、 H=0.56D; 当 r/D>2~3.5 时 , R1=0.5D、 R2=1.0D 、 R3=0.4D、 H=0.545D; 当 r/D≥3.5,槽恢复为圆形。

图 10 压入式弯模结构

使用压入式弯模结构弯管可以应用到异型管的弯曲,如图 11 所 示。弯曲时,在弯辊侧凸部分作用下,将钢管内侧材料压入管腔,防止 钢管内侧起皱发生,保证了异型管弯管质量。

图 7 反变形槽结构

2) 采用芯棒防止截面畸变和起皱:大口径管和薄壁管弯曲容易造 成截面畸变和内层起皱,弯曲时可在管内安装芯棒,相当管内填料方式 来弯管。带芯棒钢管弯曲模结构图如图 8 所示。弯管前,调好芯棒的位 置,芯棒切点相对弯辊与弯管原始切点前移约 2mm。笔者曾多次试验, 芯棒位置过前,引起外层爆裂和内弧起皱;芯棒位置不到位,引起外层 凹陷和内弧起皱。芯棒和弯辊相对位置图如图 9 所示。弯管时,钢管一 头固定,夹紧装置收紧后与弯辊和钢管一起绕弯辊中心旋转,完成弯管。 在弯管过程中,应及时检查芯棒的磨损情况,保证芯棒与管子内壁间的 单边间隙不大于 0.5mm,否则会引起弯弧部位截面畸变和内层起皱。

图 11 异型管弯模结构

3 结论 钢管弯曲时在力作用下会产生三种主要缺陷:外层拉裂、内层起 皱、截面畸变,若相对弯曲半径 r/D 和相对厚度 t/D 越小,缺陷就会越 严重。合适的原材料、先进的生产工艺、合理的模具结构可防止缺陷的 形成。解决问题的根本方法是限制弯头畸变空间,防止畸变发生;采用 反变形结构形成的变形量来抵消弯曲中的变形量,使弯曲前后截面形状 不变;采用压入式弯模结构,令弯曲内层从受压转为受拉,从而达到防 止内层起皱的目的。 作者简介:邓福镑,1966 年生,男,汉族,广东省江门市新会区 人,大学本科毕业,新会机电中专工程师,模具教研组组长,研究方向 为中职模具专业建设与教学。

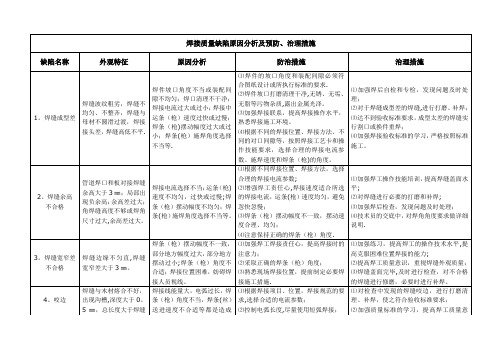

焊接质量缺陷原因分析及预防、治理措施

⑵选择合理的焊接电流和焊接速度;

⑶加强焊工练习,提高焊接操作水平。

⑴严格按照规程和作业指导书的要求施焊;

⑵对出现表面夹渣的焊缝,进行打磨清除,必要时进行补焊。

10。表面裂纹

在焊接接头的焊缝、熔合线、热影响区出现的表面开裂缺陷。

产生表面裂纹的原因因为不同的钢种、焊接方法、焊接环境、预热要求、焊接接头中杂质的含量、装配及焊接应力的大小等不同,但产生表面裂纹的根本原因是产生裂纹的内部诱因和必须的应力有两点。

⑷对于弯折超标的焊接接头,无法采取补救措施,进行割除,重新对口焊接。

7。弧坑

焊接收弧过程中形成表面凹陷,并常伴随着缩孔、裂纹等缺陷。

焊接收弧中熔池不饱满就进行收弧,停止焊接,焊工对收弧情况估计不足,停弧时间掌握不准。

⑴延长收弧时间;

⑵采取正确的收弧方法。

⑴加强焊工操作技能练习,掌握各种收弧、停弧和接头的焊接操作方法;

⑵焊缝熔敷金属在凝固过程中本身横向收缩;

⑶焊接过程不对称施焊。

⑴保证安装对口质量;

⑵对于大件不对称焊缝,预留反变形余量;

⑶对称点固、对称施焊;

⑷采取合理的焊接顺序。

⑴对于可以使用火焰校正的焊件,采取火焰校正措施;

⑵对于不对称焊缝,合理计算并采取预留反变形余量等措施;

⑶采取合理焊接顺序,尽量减少焊缝横向收缩,采取对称施焊措施;

这些缺陷一般出现在吊焊或斜焊焊口根部,在平焊及斜平焊位置出现根部焊缝凸出或焊瘤,在仰焊部位出现凹陷。

造成这些缺陷的原因是:对口间隙大,钝边薄、宽,熔池温度过高,熔池存在一个地方时间过长,对熔池的控制不当造成的,在形成凹陷缺陷时,电弧的推力不够也是重要原因。

管线钢边部缺陷原因分析及改进措施

管线钢现行生产工艺如下:铁水预脱硫一转炉 冶炼_+炉外精炼.+连铸.+加热一粗轧一精轧一层流

冷却_卷取一取样检验_包装入库。 经过现场大量取样检验并分析其结果,可以把

管线钢边部缺陷分为两类。一类是呈舌状或鱼鳞片 状缺陷,有张开的,有闭合的,但根部与带钢本体相 连.生产中习惯称之为“边裂”缺陷,见图1;另一类 呈线状,称之为“细线”缺陷。见图2。两种缺陷一般 分布在距钢板边缘5—35ram区域,钢板上、下表面 均可产生。上表面较为严重。“边裂”缺陷形态不规 则,在钢板面上随机出现,而“细线”缺陷形态规则, 呈通卷断续分布。

3 管线钢边部缺陷微观检验分析

连铸工序、加热工序和轧制工序都可能产生钢

作者简介:郭晓波(1960一),女,高级工程师,1982年毕业于东北工学院

万方数据

第1期

郭晓波等:管线钢边部缺陷原因分析及改进措施

图3、图4。经扫描电镜和能谱分析对试样进行了化 学成分检验,结果列于表1、表2。对l。试样进行了 进一步的透射电镜观察,结果表明:正常位置有大量 10~20nm大小、均匀分布的Nb与少量Ti复合的碳 氮化合物,裂纹附近第二相数量尺寸与正常位置相 同,但偏聚特征明显,见图5、图6。

试样 编号

图4 2。试样微观形貌

表l 1。试样裂纹处化学成分

W∥%

成分含量

Nb

Ti

Mn

Fo

At/%

Ti

M11

表2 2。试样裂纹处化学成分

Fe O

通过一系列检验分析可以看出,1’试样裂纹两 侧微观形貌与正常铸态组织相近,说明裂纹产生于 相变之后,属于低温铸坯裂纹。这种裂纹一般认为 是铸坯在矫直时产生的抗张应力造成的,也是铌钢 特有的裂纹,它与铸坯中的blbC和A1N等沿.y晶界 析出、以及应力集中于沿.y晶界析出的先共析铁素 体带有关。能谱分析也表明,1。试样裂纹处存在大

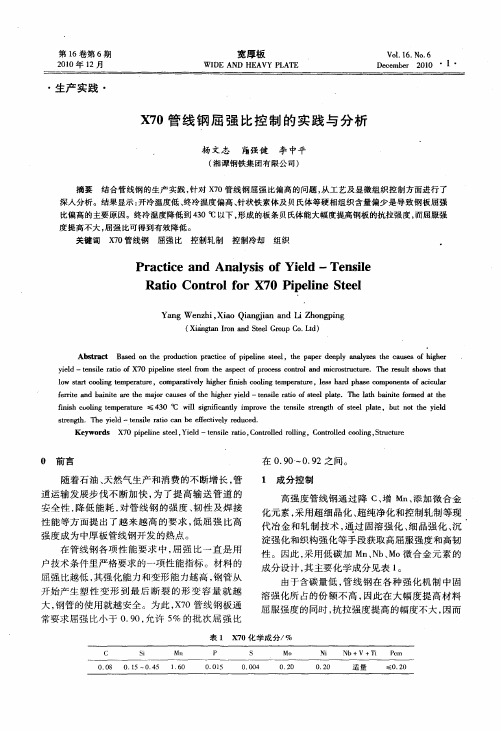

X70管线钢屈强比控制的实践与分析

0 前言 随 着石油 、 然气生 产和 消费 的不 断增 长 , 天 管

在 0 9 —0 9 .0 .2之间 。

1 成 分控制

道运 输发 展步 伐 不 断加 快 , 了提 高输 送 管 道 的 为

安 全性 , 降低 能耗 , 对管 线 钢 的强 度 、 性 及焊 接 韧

性 能等 方面提 出 了越来 越 高 的要 求 , 屈 强 比高 低

强度 成 为 中厚 板管线 钢开 发 的热 点 。 在 管线钢 各项 性 能要 求 中 , 强 比一 直 是 用 屈 户技 术条 件里 严格要 求 的一项性 能指 标 。材料 的 屈强 比越低 , 强化 能力 和变形 能 力越 高 , 其 钢管 从

开始 产生 塑 性 变 形 到最 后 断 裂 的 形 变 容 量 就 越

frt adb i t a em j aS o ehge i d— esert el lt.T elt bi t fr e th eren a i r t a r t ̄ fh i r e i ne eh oCl t h y l tni i o s e a l aof t p  ̄ h a a e om da te h i n

s e g .T ey l tni t a f ci l d c d t n h h ed— e s er i c h e e t e r u e . r t i l ao n e vye

Ke ywo ds X7 p p ln te , e d—il e ie r to, nr le r lig,Co t n mUe o ln S r cu e d c ig, tu tr

i h c o n e e au e f s o l g t mp r t r ≤ 4 0 ℃ w l sg i c n l mp o e t e tn i t n t te l t i n i 3 il in f a t i rv h e s e sr gh o se lp ae.b tn t t e yed i y l e f u o h il

弯曲试验不合格的成因分析

弯曲试验不合格的成因分析作者:高德升来源:《科学与财富》2016年第10期摘要:本文选取工艺试验中弯曲试验不合格的问题,针对影响弯曲试验要素,采用排除法进行分析,进而得出初步结论并进行验证,为后续工艺试验的开展提供参考。

关键词:工艺试验弯曲分析引言:焊接工艺评定是为验证所拟定的焊接工艺正确性而进行的试验过程及结果评价,其中的试件破坏性试验主要是通过对焊接试件力学性能的考核来验证焊接工艺的适用性。

1.介绍根据产品需求,结合现场实际情况,按照NB/T 47014-2011《承压设备焊接工艺评定》制作工艺评定,信息如下:接头简图:在工艺评定进行力学性能试验时,弯曲试验发现试样出现了微裂纹,此缺陷主要出现在热影响区及远离焊缝区的母材上,判定该项试验不合格。

2.原因分析弯曲试验的目的是检验焊接接头的塑性,在进行弯曲试验前主要是试件的制备和试样的加工,以下采用排除法逐项进行分析:(1)人员:经核实焊接该试件的焊工符合资格要求并具备充分的施工经验;(2)设备及工机具:焊接该试件的设备及工机具标定合格且在有效期内,性能稳定;(3)材料:母材为常用材料,已严格按照要求复验合格,且有采用同一炉批号的材料制作的合格焊接工艺评定;焊材ER50-6(TIG-50)+ E5015(CHE507R)是经过牌号评定、验收合格的,采用相同炉批号的焊材制作的焊接工艺评定中均未发现弯曲试验不合格现象;(4)焊接参数:焊接工艺评定用焊材及母材应用广泛,焊接参数设置合理。

在其他焊接试验采用相近的焊接参数下,均未发现弯曲试验不合格现象;(5)取样及加工:经核查试样取样过程合理,但在试样最终表面可明显发现一些沿焊缝方向的划痕,对比发现其他焊接工艺评定试样是没有的;经初步分析:试样表面沿焊缝方向的划痕是导致弯曲试验不合格的原因(划痕如下)通过对整个过程进行排查,发现有以下环节造成试样表面划痕的出现:(1)该弯曲试样的加工过程中没有将试样表面磨除干净,遗留了小部分的磨痕、刀痕;(2)试样加工方式或加工人员经验不足,导致试样的加工精度不满足要求;(3)试样加工完毕后运输过程中与其他物体发生了碰撞、摩擦,致使试样表面出现划痕;(4)试验人员在试验前未能对试样的加工质量进行认真检查。

钢结构焊接变形的成因与解决方法

钢结构焊接变形的成因与解决方法摘要:钢结构加工制作过程中,焊接变形的影响因素比较多,如环境条件、施工材料以及各种人为因素(焊工的技能)等,而钢结构一旦出现变形问题,则会严重影响整个工程项目的施工质量,甚至会引发更为严重的后果。

本文将对钢结构焊接变形的主要原因进行分析,并提出相应的预防措施与解决方法。

关键词:钢结构;焊接;应力集中;变形在建筑工程施工过程中,结构较为复杂、多样的钢结构焊接工作量非常大,这为钢结构焊接过程中的变形控制工作来带了压力;同时,钢结构焊接变形会对施工质量产生不利影响、造成严重的人员伤亡,因此加强对钢结构焊接变形问题的研究,具有非常重大的现实意义。

1.钢结构焊接变形问题分析钢结构焊接变形类型主要表现为以下几种。

第一,降温型收缩变形。

该种焊接变形主要是因为焊接完成后,随着温度的降低而导致金属收缩,从焊缝开始,会产生纵向的变形。

第二,降温过程中,焊缝位置因金属收缩量不同而形成产角度位移,进而产生角度型变形。

第二,因扭曲而形成的螺旋变形。

在焊缝角位置,因钢结构纵横面分布不均匀,所以形成钢结构焊接变形。

第四,错边变形。

钢结构焊接人员在实际施工操作过程中,如果对钢结构加热不均匀,则钢结构构件就会产生不同程度的收缩,以致于焊缝位置的构件尺寸不相同,进而形成错边变形。

第五,挠曲型变形。

钢结构焊接过程中,如果焊缝位置不能产生一样的焊接变形结果,则会给人一种扭曲感,这就是挠曲型变形。

第六,波浪型变形。

对于钢结构而言,在焊缝位置存在着内应力,该种内应力在焊接位置会产生波浪式的表现形式。

第一,焊接过程中因温度控制不当而产生的焊接变形。

从实践来看,温度是造成钢结构焊接变形的重要因素,随着温度的不断升高,当达到金属熔点时,甚不同类型的金属材料膨胀程度存在着较大的差异;在此过程中,钢结构感官上会有不协调之感,此时即产生钢结构焊接变形。

当一种金属接近或者达到熔点时,该种金属会使临近的金属材料产生一定的膨胀,进行造成变形。

钢管弯曲缺陷原因分析和实用防止措施

图 11 异型管弯模结构

3 结论 钢管弯曲时在力作用下会产生三种主要缺陷:外层拉裂、内层起 皱、截面畸变,若相对弯曲半径 r/D 和相对厚度 t/D 越小,缺陷就会越 严重。合适的原材料、先进的生产工艺、合理的模具结构可防止缺陷的 形成。解决问题的根本方法是限制弯头畸变空间,防止畸变发生;采用 反变形结构形成的变形量来抵消弯曲中的变形量,使弯曲前后截面形状 不变;采用压入式弯模结构,令弯曲内层从受压转为受拉,从而达到防 止内层起皱的目的。 作者简介:邓福镑,1966 年生,男,汉族,广东省江门市新会区 人,大学本科毕业,新会机电中专工程师,模具教研组组长,研究方向 为中职模具专业建设与教学。

图 3 圆管弯曲方管弯曲

究竟弯曲变形大到那种程度,钢管发生缺陷。用最小弯曲半径 rmin (在钢管不发生破坏的条件下,所能弯成零件内表面的最小圆角半径) 作为弯曲成形极限,其数值一般为:绕弯 rmin= (2~2.5) D、压弯 rmin=

190 2011 年 8 月( 下)

图 4 冲压弯曲

2.3.2 绕弯 绕弯是弯管最常用的方法,它适合各种直径、各种长度、各种形

图 8 有芯弯管模结构

191 TECHNOLOGY WIND

钢管弯曲在家具、汽车、摩托车、道路护拦和管道连接等都有重要 作用,但在弯管过程中由于工艺条件或操作不当等原因可能会使弯出的 管件产生各种各样程度不同的缺陷,而这些缺陷的产生将直接影响到产 品的安全性、可靠性以及外观质量,所以必需采取措施防止缺陷的生成。

1 弯曲缺陷原因分析 钢管在弯曲力作用下,克服金属材料的变形抗力,形成弯曲,但 在力作用下钢管会出现弯曲以外的变形,形成缺陷。下面以绕弯为例对 工件进行受力分析。如图 1 所示,在外力 F的作用下,钢管外层变形部 分任一点 A,受到切向拉力和径向压力作用;钢管内层变形部分任一点 B,受到切向压力和径向压力的作用。在力的作用下,变形部分外层会 伸长,内层会缩短,径向尺寸会收窄。应变图如图 2 所示。

X70管线钢超声波检测不合格原因及对策

总第240期2021年6月 南 方 金 属SOUTHERNMETALSSum.240June 2021 收稿日期:2020-10-28;修订日期:2020-12-02 作者简介:李强刚(1982-),男,2007年毕业于西安建筑科技大学冶金工程专业,工程师。

文章编号:1009-9700(2021)03-0026-04X70管线钢超声波检测不合格原因及对策李强刚,张志坚,寻之安,王军荣(日照钢铁控股集团有限公司,山东日照276806)摘 要:通过金相显微镜、扫描电镜和能谱等技术手段,剖析了X70管线钢超声波检测不合格的原因。

研究结果表明:超声波检测不合格是钢管心部夹渣所致。

通过优化连铸机的拉速、浸入式水口浸入深度的工艺策略,X70管线钢超声检测合格率由96 提高至100 。

关键词:X70;超声波;对策中图分类号:TG115.28+5 文献标志码:ACausesandCountermeasuresfortheInconformityofUltrasonicTestingofPipelineSteelX70LIQiang gang,ZHANGZhi jian,XUZhi an,WANGJun rong(RizhaoIronandsteelHoldingGroupCo.,Ltd.,Rizhao,Shandong,276806,P.R.China)Abstract:ThecausesoftheinconformityinultrasonictestingofX70pipelinesteelwereanalyzedbymeansofthemetallur gicalmicroscope,scanningelectronmicroscopeandenergyspectrum.Theresultsshowthattheinconformityofultrasonictestingiscausedbyslaginclusionsinthecenterofsteelpipe.ThequalifiedrateofultrasonictestingofX70pipelinesteelhasbeenincreasedfrom96 to100 byoptimizingthecastingspeedofthecasterandtheimmersiondepthofthesub mergednozzle.Keywords:X70;ultrasonic;countermeasures0 前言管道运输是长距离输送石油、天然气的重要方式之一,为提高效率,降低成本,管道运输用的管线钢正向大口径、高压输送方向发展[1-2]。

焊接变形原因及预防措施

5)长焊缝(1m以上)焊接时,可采用下图所示的方向和顺 序进行焊接,以减小其焊后的收缩变形。

(5)合理地选择焊接方法和焊接工艺参数

非对称截面结构的焊接

(6)热平衡法

(7)散热法

采用热平衡法防止焊接变形

散热法示意图

三、矫正焊接变形的方法

1. 手工矫正法 2. 机械矫正法

机械矫正法矫正梁的弯曲变形

第三节 焊接残余应力

返回主目录

一、焊接应力与变形的基本知识

1. 变形

物体在外力或温度等因素的作用下,其形状和尺

寸发生变化 2. 应力

存在于物体内部的、受外力作用或其他因素引起 物体内部之间相互作用力,叫做内力。物体单位截 面积上的内力叫做应力。

返回本章 首页

3.焊接应力与焊接变形

焊接应力是焊接过程中及焊接过程结束后,存在 于焊件中的内应力。由焊接而引起的焊件尺寸的改变 称为焊接变形。

T形接头的角变形

3. 弯曲变形

弯曲变形是由于焊缝的中心线与结构截面的 中性轴不重合或不对称、焊缝的收缩沿焊件宽度 方向分布不均匀而引起的。

(1)纵向收缩引起的弯曲变形

焊缝的纵向收缩引起的弯曲变形

(2)横向收缩引起的弯曲变形

焊缝的横向收缩引起的弯曲变形 4. 波浪变形

波浪变形常发生于板厚小于6mm的薄板焊接

(1)整体热处理

(2)局部热处理 2. 机械拉伸法

3. 温差拉伸法

“温差拉伸法”消除残余应力示意图

4. 锤击焊缝

5. 振动法

六、焊接残余应力的测定

1. 机械方法

(1)切条法

(2)钻孔法

2. 物理方法

(1)磁性法

(2)X射线衍射法

钢筋焊接六大焊接缺陷的原因及预防

钢筋焊接六大焊接缺陷的原因及预防钢筋焊接六大焊接缺陷的原因及预防一、外观缺陷外观缺陷(表面缺陷)是指不用借助于仪器,从工件表面可以发现的缺陷。

常见的外观缺陷有咬边、焊瘤、凹陷及焊接变形等,有时还有表面气孔和表面裂纹。

单面焊的根部未焊透等。

A、咬边是指沿着焊趾,在母材部分形成的凹陷或沟槽,它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。

产生咬边的主要原因:是电弧热量太高,即电流太大,运条速度太小所造成的。

焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。

直流焊时电弧的磁偏吹也是产生咬边的一个原因。

某些焊接位置(立、横、仰)会加剧咬边。

咬边减小了母材的有效截面积,降低结构的承载能力,同时还会造成应力集中,发展为裂纹源。

咬边的预防:矫正操作姿势,选用合理的规范,采用良好的运条方式都会有利于消除咬边。

焊角焊缝时,用交流焊代替直流焊也能有效地防止咬边。

B、焊瘤焊缝中的液态金属流到加热不足未熔化的母材上或从焊缝根部溢出,冷却后形成的未与母材熔合的金属瘤即为焊瘤。

焊接规范过强、焊条熔化过快、焊条质量欠佳(如偏芯),焊接电源特性不稳定及操作姿势不当等都容易带来焊瘤。

在横、立、仰位置更易形成焊瘤。

焊瘤常伴有未熔合、夹渣缺陷,易导致裂纹。

同时,焊瘤改变了焊缝的实际尺寸,会带来应力集中。

管子内部的焊瘤减小了它的内径,可能造成流动物堵塞。

防止焊瘤的措施:使焊缝处于平焊位置,正确选用规范,选用无偏芯焊条,合理操作。

C、凹坑凹坑指焊缝表面或背面局部的低于母材的部分。

凹坑多是由于收弧时焊条(焊丝)未作短时间停留造成的(此时的凹坑称为弧坑),仰立、横焊时,常在焊缝背面根部产生内凹。

凹坑减小了焊缝的有效截面积,弧坑常带有弧坑裂纹和弧坑缩孔。

防止凹坑的措施:选用有电流衰减系统的焊机,尽量选用平焊位置,选用合适的焊接规范,收弧时让焊条在熔池内短时间停留或环形摆动,填满弧坑。

D、未焊满未焊满是指焊缝表面上连续的或断续的沟槽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢管母材及焊缝力学性能

取样位置 Rm /MPa Rp 0.2 /MPa

A/%

母材

720

580

36

焊缝

740

590

30

AKV/J 290 193

表 2 焊丝及母材化学成分

%

材料 w(C) w(Mn) w(Si) w(P) w(S) w(Cr) w(Ni) 母材 0.07 1.72 0.15 0.012 0.002 0.02 0.18 焊丝 0.070 1.47 0.17 0.007 2 0.001 0 0.045 0.016

文章编号:1001-3938(2011)11-0062-04

Analysis on Weld Bending Disqualified Reason of X70 Pipeline Steel

CHEN Xiao-lin

( CNPC Jianghan Petroleum Administration Bureau Shashi Steel Pipe Works,Jingzhou 434001,Hubei,China)

重, 易导致断弧。 另外, 焊剂的碱度、 焊剂中 S 和 P 的含量都对气孔有很大的影响。 弯曲试验时, 气 孔受挤压力作用, 内部压强变大, 导致试样表面开 裂。 有气孔的试样弯曲面照片如图 3 所示。

图 3 有气孔的试样弯曲面照片

3.3 脆性断裂 3.3.1 宏观形貌

脆性断口一般呈以下形貌: 端口平齐, 无明显 塑性变形, 呈金属光泽, 在光线下可见闪闪发光的 颗粒状小刻面, 呈现结晶状形貌。 如图 4 所示。 3.3.2 金相检验

江 汉 石 油 管 理 局 沙 市 钢 管 厂 在 生 产 X70 级 准 1 016 mm×17.5 mm 钢管时, 焊缝弯曲试验中出 现了不合格现象, 笔者对产生这种不合格现象的 原因进行了分析。

1 管材力学性能及化学成分

X70 级 准 1 016 mm×17.5 mm 钢 管 母 材 及 焊

缝力 学 性 能 见 表 1。 焊 接 焊 丝 采 用 H08C, 焊 丝 及母材化学成分见表 2。

材料 w(Cu) w(Nb) w(V) w(Ti) w(B) w(Mo) w(Al) w(N)

母材 0.22 0.08 0.04 0.01 0.000 1 0.22 0.015 0.004

焊丝 0.059

0.044 0.006 3 0.35

第 34 卷第 11 期

2 试验条件

陈晓林:X70 管线钢焊缝弯曲不合格原因分析

图 9 焊趾开裂的形貌 200×

加工弯曲试样时, 通常要求去除焊缝余高, 且焊缝厚度与母材厚度平齐。 由于微裂纹的位置 往往低于母材高度, 试样制好后, 裂纹仍保留在 试样中。 弯曲试验时, 这些残留下来的微裂纹成 为裂纹源, 随着弯曲角度加大, 裂纹不断扩展开 裂, 最终在焊缝表面产生一条宏观可见的裂纹, 如图 10 所示。 3.5 边缘开裂

(3) 焊趾开裂。 应改变成形系数, 使焊趾部 位熔合良好。

(4) 边缘开裂。 应提高加工精度, 确保试样 边缘过渡圆滑, 减少裂纹源的产生。

参考文献:

[1] API SPEC 5L(44 版),管线钢管规范[S]. [2] 机械工业理化检验人员技术培训和资格鉴定委员会.力

学性能试验[M] .北京:中国计量出版社,2008,139-144. [3] 黄勇,梁斌.焊剂对焊缝中气孔 、夹渣的影响 [J].焊管,

样就会贯穿于试样的整个表面, 如图11 所示。

图 11 裂纹贯穿表面的边缘开裂试样照片

由图 11 可见, 试样弯曲面上宏观可见一条 裂纹线, 实测裂纹宽度和深度都非常小。 对于这

(1) 夹渣及气孔。 焊接时应改变焊接参数, 减 小熔池金属的凝固速度, 使夹渣和气孔及时析出。

(2) 脆性断裂。 应改变焊接工艺, 减少焊缝 中非金属夹杂物的析出, 避免 M-A 组织产生。

· 62 ·

经验交流

焊管 · 第 34 卷第 11 期 · 2011 年 11 月

X70 管线钢焊缝弯曲不合格原因分析

陈晓林

(江汉石油管理局沙市钢管厂,湖北 荆州 434001)

摘 要:检验管线钢管焊接接头塑性性能最直接、 最有效的方法是弯曲试验。 简要介绍了

X70 管线钢管的力学性能、 主要化学成分、 弯曲试验条件以及 API SPEC 5L 中对弯曲试验合

Abstract: The most direct and the most effective method to check welded joint plasticity of line pipe is bending test. In this article,it briefly introduced the mechanical performance,main chemical compositions,bending test condition and judgment standard to qualified specimen in API SPEC 5L,and analyzed disqualified phenomena and cause for bending test from weld inclusions,gas pocket,brittle fracture,welding toe cracking,crack source and etc. Finally,it gave specific measures to reduce inclusions,gas pocket,brittle fracture,welding toe cracking and etc. Key words: X70 line pipe;bending test;inclusion;gas pocket;brittle fracture;crack source

夹渣及气孔是埋弧焊中常见的缺陷, 该缺陷 会导致钢管有效尺寸减小, 严重影响钢管的塑 性, 缩短钢管服役寿命。

夹渣是非金属固体物质残留于焊缝金属中的 现象, 通常是因焊接电流过小, 焊接速度过快, 导致铁水凝固时熔渣未及时浮出而残留在熔池内 部形成的。 夹渣多呈不规则形状, 对焊接接头的 性能影响较大, 会降低焊缝的塑性和韧性。 在内 表面挤压力的作用下, 其尖角会引起较大应力集 中, 从而造成表面开裂、 弯曲面凸起等现象。 有 夹渣的试样弯曲面照片如图 1 所示。

焊管

2011 年 11 月

物, 同时组织中还存在 M-A 组织, 该组织在焊 缝组织中表现为韧性下降, 使解理断裂应力降 低, 从而导致了脆性断裂。 3.4 焊趾开裂

焊趾开裂常常出现在螺旋焊管焊缝中, 由于 母材坡口角度较小, 焊缝成形系数小, 焊缝金属 与母材金属过渡不平缓, 形貌通常呈马鞍型, 如 图 8 所示。 这种接头形貌容易造成焊趾熔合不好, 焊后在焊趾处母材与焊缝易产生未熔合或开裂。

-t

,

(1)

t

式中: D—规定外径, mm;

t—规定壁厚, mm;

ε—应变。

支辊间的距离 l=Agb+2t+3.2 mm, 弯曲角度为

180°。

3 试验结果

3.1 判定标准 API SPEC 5L 对 合 格 试 样 的 判 定 标 准 如 下 :

①试样不应完全断裂; ②焊缝中不应出现长度> 3.2 mm, 并且与深度无关的裂纹; ③母材、 HAZ 或熔合线中不应 出 现 任 何 长 度>3.2 mm 或 深 度> 壁厚 12.5%的裂纹; ④试样边缘不应出现长度> 6.4 mm 的 裂 纹 。 按 照 上 述 标 准 要 求 , 在 实 际 生 产过程中, 经常会出现夹渣及气孔、 脆性断裂、 焊趾开裂等不合格现象。 3.2 夹渣及气孔

从焊趾开裂的焊接接头上截取试样并将其磨 制成金相试样, 用 4%的硝酸酒精浸蚀后在显微 镜下观察, 发现焊趾部位有微裂纹存在, 如图 9 所示。

图 7 断面能谱扫描曲线

通过以上分析可以判定: X70 管线钢焊缝弯 曲产生脆性断裂的原因主要是在焊缝金属中析出 了 Si, Mn, Al 和 S 的非金属夹杂物和 Ti 的碳化

在断口附近取样磨制成金相试样, 用硝酸酒 精浸蚀, 在显微镜下观察, 可发现显微裂纹和疏 松裂纹。 脆断试样微观照片如图 5 所示。

用苦味酸酒精溶液侵蚀后的焊缝金属的显微 组织如图 6 所示。 白色基体为铁素体,。

· 64 · 图 4 脆性断口宏观形貌

根据 API SPEC 5L 标准要求, 弯曲试样的棱 边应倒圆, 倒圆半径不超过试样厚度的 1/10。 试

第 34 卷第 11 期

陈晓林:X70 管线钢焊缝弯曲不合格原因分析

· 65 ·

类试样的评判, 需要用千分尺测量裂纹长度, 再 依据相关标准进行评判。

4结论

图 10 焊趾开裂的弯曲试样 样加工时往往未对棱边倒圆, 或者棱边倒圆比较粗 糙。 在进行弯曲试验时, 这些未经倒圆或倒圆比较 粗糙的棱边就会产生应力集中, 从而成为裂纹源, 并从试样边缘起裂, 沿试样宽度方向平行扩展, 塑 性较好的试样会止裂于试样表面, 而塑性不好的试

将缺陷部位磨制成金相试样, 用硝酸酒精浸 蚀, 在低倍显微镜下观察, 其形貌如图 2 所示。

焊剂中水分含量是决定焊缝中气孔多少的重 要因素。 在高温电弧作用下, H2O 分解成气体, 形

图 1 有夹渣的试样弯曲面照片

图 2 夹渣形貌 40× 成气体空腔进入熔池, 在铁水凝固时未及时浮出而 形成气孔。 此外, 气体对电弧稳定性的破坏很严

格试样的判定标准。 从焊缝的夹渣及气孔、 脆性断裂、 焊趾开裂和裂纹源等方面分析了弯曲

试验不合格的现象及产生原因。 最后分别给出了降低夹渣及气孔、 脆性断裂、 焊趾开裂等缺

陷的具体措施。