铸造车间岗位危险源辨识与风险点评价表精选

环境因素识别评价-铸造车间

抛丸机粉尘的排放 铸造车间 大气污染

废气控制程序

1

2

抛丸机钢丸的消耗 铸造车间 能源的消耗 能源控制程序

抛丸机噪音的排放 铸造车间 噪音污染

噪音控制程序

1

1

抛丸机废料的遗弃 铸造车间 土壤污染

厂家回收

1

1

电动平车电能的消耗 铸造车间 能源的消耗 能源控制程序

电动平车零部件的废弃 铸造车间 其他

厂家回收

铸造树脂的消耗 铸造固化剂的消耗

铸造砂子的消耗 铸造电能的消耗 铸造废砂的废弃 铸造粉尘的排放 铸造废气的排放 铸造噪声的排放 铸造废木模的废弃 铸造零部件的废弃 铸造酒精的消耗

铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间 铸造车间

资源控制程序 交环卫所处理 资源控制程序 资源控制程序

厂家回收 厂家回收 能源控制程序 能源控制程序 噪音控制程序 厂家回收 能源控制程序 厂家回收 能源控制程序 能源控制程序 能源控制程序 能源控制程序 厂家回收 废气控制程序 废气控制程序 噪音控制程序 能源控制程序 厂家回收 能源控制程序

1

1

1

1

1

31

3

1

1

1

1

3

3

1

1

1

3

1

3

1

3

1

22

3

1

22

3

1

3

1

22

1

1

4

否

7

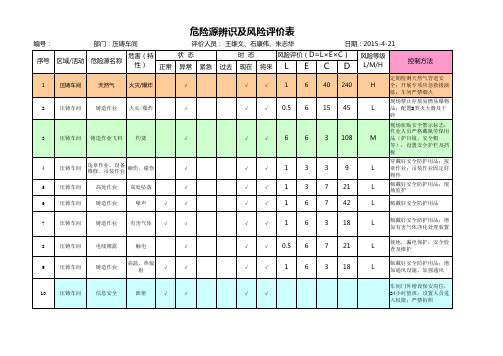

压铸车间危险源辨识与风险评价2015

1

压铸车间

天然气

2

压铸车间

铸造作业

火灾/爆炸

√

√

√

0.5

6

15

45

L

3

压铸车间

铸造作业飞料

灼烫

√

√

√

6

6

3

108

M

4 5 6

压铸车间 压铸车间 压铸车间

违章作业、设 备维修、吊装 作业 高处作业 铸造作业

砸伤、碰伤 高处坠落 噪声 √

√ √ √

√ √ √

√ √ √

1 1 1 1 0.5 1

3 3 6 6 6 6

3 7 7 3 7 3

9 21 42 18 21 18

L L L L L L

7

压铸车间

铸造作业

有害气体

√

√

√

√

8

压铸车间

电线裸露

触电 高温、热辐 射

√

√

√

9

压铸车间

铸造作业

√

√

√

√

10

压铸车间

信息安全

泄密

√

√

√

√

欧 达 可 精 机(深 圳)有 限 公 司

危险源辨识及风险评价表

编号: 序号 区域/活动 部门:压铸车间 危险源名称 评价人员: 王雄文、石康伟、朱志华 时 态 过去 现在

√

日期:2015-4-21

状 态 危害(特 性) 正常 异常 紧急

火灾/爆炸 √

风险评价(D=L×E×C) 将来

√

L

1

E6C40 NhomakorabeaD

240

风险等级 L/M/H

H

控制方法

危险源辨识风险评价表

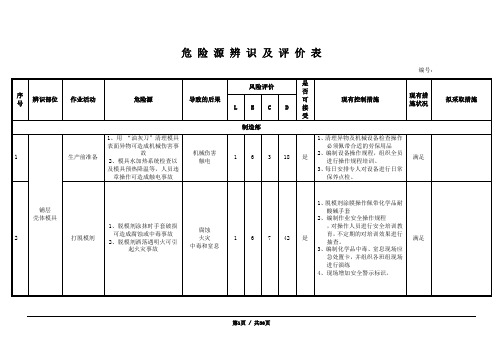

危险源辨识及评价表编号:序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D制造部1铺层壳体模具生产前准备1、用“油灰刀”清理模具表面异物可造成机械伤害事故2、模具水加热系统检查以及模具预热降温等,人员违章操作可造成触电事故机械伤害触电1 6 3 18 是1、清理异物及机械设备检查操作必须佩带合适的劳保用品2、编制设备操作规程,组织全员进行操作规程培训。

3、每日安排专人对设备进行日常保养点检。

满足2打脱模剂1、脱模剂涂抹时手套破损可造成腐蚀或中毒事故2、脱模剂洒落遇明火可引起火灾事故腐蚀火灾中毒和窒息1 6 7 42 是1、脱模剂涂膜操作佩带化学品耐酸碱手套2、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

3、编制化学品中毒、窒息现场应急处置卡,并组织各班组现场进行演练4、现场增加安全警示标识。

满足序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D3铺层壳体模具安装法兰工装使用壁纸刀、扳手等工具可造成机械伤害事故机械伤害 1 6 7 42 是1、每日班前会对操作人员进行作业安全教育;2、操作人员必须佩带合适的劳保用品(防割手套);3、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

满足4铺放脱模布人员在铺设脱模布时打滑摔伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、作业前穿戴防打滑鞋套。

满足5放置密封胶条人员手撕胶条光纸时,容易被划伤划伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育。

满足6铺放外蒙皮布层人员在拉布过程,速度过快导致布卷飞出砸伤人砸伤 1 6 3 18 是1、作业前对布卷进行固定,并设专人把控;2、班前会对全员进行作业安全宣贯教育;3、编制岗位安全操作规程,并定期组织全员进行培训考试。

满足7铺放增强布层人员缠绕布卷时,容易将手卷伤卷伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、编制岗位安全操作规程,并定期组织全员进行培训考试。

新版铸造车间岗位危险源辨识与风险点评价表-精选.pdf

1. 零件锋利边沿或毛刺割伤。 2. 安全知识缺乏操作失误。

物体打击

定期检查, 遵守操作规程等各项规定, 持证上岗, 杜绝违章作业。

3

6

4

72

三

18

安全管理

高处作业无防护措施

高处坠落 配备可靠的防护设施

3 6 4 72

三

19 20

打磨作业 21

作业环境 作业人员

粉尘

抛丸机内钢砂散落

未按要求穿戴劳保用品

3

6

4

72

作、指挥;明确指挥信号。

三

轨道

轨道基础承载力不够

坍塌

轨道基础严格按照施工设计方案实施, 轨道基础 有问题时必须停工维修。

3

6

4

72

三

序 号

风险点

风险点类别

危险源

事故类型

典型控制措施

13

电气设备

电器设备的电线老化或破损

触电

及时检查用电线路, 破损的电线及时用绝缘胶带 包扎或更换。

14

配电箱

配电箱线路凌乱、破损、潮湿及 不锁闭

触电

及时检查维修,保持干燥,确保锁闭。 配电箱不锁闭可能会导致非工作人员触电。

风险评价

管控等

ME S

R 级别

级

3 6 4 72

三

3 6 4 72

三

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):铸造车间

序 号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

ME S

1 6 2 12

五

1 6 4 24

四

3 6 4 72

三

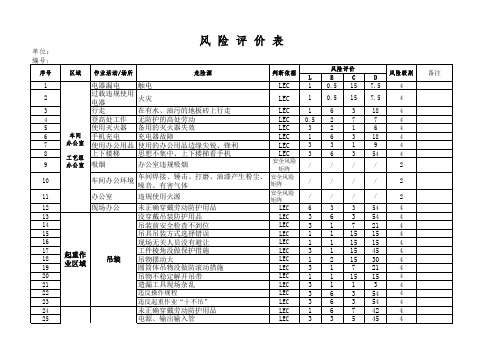

危险源辨识与风险评价表(通用)

危险源辨识与风险评价表123456789风险控制的策划针对以上所辨识出的风险,可以通过采取以下方法对安全风险加以控制:1、加强制度建设以制度来规范现场的操作行为;2、加强施工组织设计及作业指导书的编制管理工作,使施工组织设计及作业指导书能够真正起到指导施工的作用。

3、加强安全教育提高职工的安全意识;4、强化班前交底工作,使职工明白工作的危险源及其防护措施;5、加强对于安全施工作业票、动火作业票以及试运期间两票三制执行情况的管理工作,保证规范作业。

6、试运期间保持和电厂方面的紧密联系,严格遵守电厂的安全运行规范。

7、强化对机械的维护与检查保证机具使用的安全性;8、强化安全设施的架设工作,保证职工作业环境的安全性;9、规范高空作业物料及其工具的管理工作保证物料存放的安全性;10、对高空作业及其交叉作业进行认真管理,采取搭设防护棚栓挂保险绳等措施,防坠物伤人;11、加强对运输工作的管理,从装车、物品的固定、车辆的限速行驶方面保证运输安全;12、加强用电安全检查与维护工作,保证供电线路及其供电设施的安全性;13、根据工作需要为职工配备适用的安全防护用品、用具,保证作业人员的安全;14、加强对夜间施工的安全管理工作,保证照明及安全设施的设置满足夜间施工的要求;15、加强气瓶使用及其焊接作业的安全管理工作,保证施工中消防安全;16、对施工中使用的大型起重机械进行相应的安全检查,保证机械使用中的安全。

加强对吊车司机及其起重指挥人员配合的管理工作,保证作业人员的安全。

17、严格操作程序,保证作业有序进行;18、强化对习惯性违章的查处工作,保证作业人员的行为安全。

铸造车间岗位危险源辨识与风险点评价表(2020年整理).pdf

3

6

4

72

三

8

管理

开炉期间,未对水电进行例行检查

火灾、触 电

开炉期间,水、电工必须每小时检查一次电路、水路

3 6 4 72

三

9

起

10

重 机

吊

装

11

作

业

12

作业人员 下方站人或停留

物体打击 吊装作业时,危险地带下方禁止站人或逗留

3 6 2 36 四

起吊工作前检查所用的一切工具、设备是否良

钢丝绳

起重超负荷、钢丝绳及吊具选择 不合理、钢丝绳断裂

作业人员操作时未带安全帽.劳 保鞋

物理伤害

1.为员工配备并正确穿戴合格的劳动防护用品。 2.加强现场监督检查

3

6

2

36

四

16

作业人员 作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。 2.加强现场监督检查

3

6

4

72

三

17 抛丸作业 抛丸机

1.零件锋利边沿或毛刺割伤。 2. 安全知识缺乏操作失误。

灼烫、爆 炸

加强培训,作业人员必须经过岗前培训后持证上岗

3 6 4 72 三

6

管理

作业场所安全标志齐全、醒目

其他

现场增加缺失的安全警示标志、职业危害告知牌

1 6 2 12 五

7

管理

未认真检查炉衬和炉体是否完好、可 靠,未对坩锅内径厚度、操作工具进 行检查。

火灾、爆 炸

加强开炉前检查,认真检查炉衬和炉体完好、可靠,对 坩锅内径厚度、操作工具进行检查。

物体打击

定期检查,遵守操作规程等各项规定,持证上岗, 杜绝违章作业。

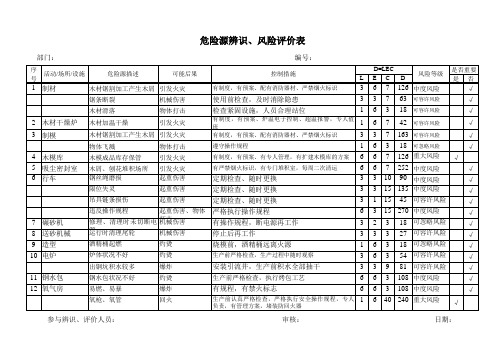

危险源辨识风险评价表-铸造专业厂

7 7 3 7 7 3 7

126 中度风险 63 18 42 163 18

可容许风险 可容许风险 可容许风险 可容许风险 可忽略风险

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ 日期:

使用前检查,及时消除隐患 检查紧固设施,人员合理站位

2 木材干燥炉 3 制模 4 木模库 5 吸尘密封室 6 行车

3 3 3 3 3 3 3 3 3 3

16 手持电、气动 违反操作规程 工具 砂轮盘有裂纹 电磁吸铁盘 17 造型 18 烘炉 19 熔炼浇注 20 燃煤退火炉 21 打磨、喷丸

吊物时突然断电 工装、吊具 喷灯用油 高温、易燃 高温、铁水外溢 热煤灰渣 砂丸飞溅

54 可容许风险

可忽略风险 可忽略风险

7 碾砂机 8 送砂机械 9 造型 10 电炉 11 钢水包 12 氧气房

修理、清理时未切断电 机械伤害 源 运行时清理尾轮 机械伤害 酒精桶起燃 炉体状况不好 出钢坑积水较多 钢水包状况不好 易燃、易暴 氧枪、氧管 灼烫 灼烫 爆炸 灼烫 爆炸 回火

安装引流井,生产前积水全部抽干

生产前严格检查,执行烤包工艺

参与辨识、评价人员:审核:Fra bibliotek日期:

有规程,有禁火标志

生产前认真严格检查,严格执行安全操作规程,专人 1 负责,有管理方案,堵装防回火器

40 240 重大风险

参与辨识、评价人员:

审核:

危险源辨识、风险评价表

部门:铸造专业厂

序 号 活动/场所/设施 危险源描述 可能后果 控制措施

编号: LZhZ/21-4.3.1-2007-004.1

1 6 6 3 3 3 6 3 3 1 3 3 6 6

危险源辨识与作业风险评估表(双控系统)

机在厂房内控制车速。

1.严格执行关于防止铸造

铝液外溢爆炸的安全措施

3 6 15 270 四级 。2.提高员工安全防护意 铸造

识。3.加强员工应急救援

知识的培训。

严格遵守安全操作规程,

3

6

3

54

二级

加强监控,塞杆要固定牢 固。溜炉之间接口处石棉

铸造

糌随时检查。

1

6

3

18

一级

加强技能培训,提高操作 能力和安全意识

1

3

7

21

绳、吊环、吊具完好,确 二级 认被吊件无裂纹并牢固可 铸造车间

下的行

靠,吊运行走的下方严禁

31

检修配电柜、盘、操作平台 误送电

触电

检修人 员

0.5 6

15

45

二级

停电挂警示牌检修,加强 监护,提高自我保护

铸造车间

32

热顶铸 机检修

吊运物件吊具有缺陷或指挥 配合不好

物体打击

现场人 员

33

作业

票及挂牌制度;严禁任何

7

21

二级

人员随意动车,天车启动 前必须先鸣号示警,天车

通用

工必须事先观察天车上部

及轨道上有无人员及其它

7

126

三级

进行业务教育培训,提高 业务素质,正确吊装物体

通用

进行业务教育培训,提高

40 120 三级 业务素质,作业前严格检 通用

查钢丝绳

7 42 二级 对设备进行定期维护检查 通用

铸造

d

0 一级

戴好防尘口罩

铸造

0.5 3

15

23

停电挂警示牌检修,加强 二级 监护,提高自我保护

铸造厂、机加工、热处理危险源识别与评价-全套2020

LEC

1 0.5 7 3.5

4

36

刹车失灵

LEC

1 0.5 7 3.5

4

37

叉运不稳,模具掉落

LEC

1

6

3 18

4

38 39 40

电动堆高机模 具转运

模具放置不稳、进入车间未警示鸣笛 倒车未看清后退区域情况 车辆未按规定行使

LEC

1

6

7 42

4

LEC

1

6

7 42

4

LEC

3

6

3 54

4

41

模具叉运不稳,模具上有浮置物

4

5

使用灭火器 备用的灭火器失效

LEC

3

2

1

6

4

6

车间 手机充电

充电器故障

7

办公室 使用办公用品 使用的办公用品边缘尖锐、锋利

LEC

1

6

3 18

4

LEC

3

3

1

9

4

8

工艺组 上下楼梯

思想不集中、上下楼梯看手机

9

办公室 吸烟

办公室违规吸烟

LEC

3

6

3

54

4

安全风险 矩阵

/

/

/

/

2

10

车间办公环境

车间焊接、锤击、打磨、油漆产生粉尘、 噪音、有害气体

LEC

1

6

7 42

4

71 造型区

造型 接近炉口、进入炉内

LEC

1

1

3

3

4

72

皮肤碰到高温砂型

LEC

3

6

1 18

PZGLI007-压铸车间--危险源识别评价表

制定:郭红艳

审核:

批准:

操作不当 冲床失灵

机械伤害 机械伤害

√

√

√

√

1

6

1

6 允许

1

6

1

6 允许

24

锯条断裂

割伤

√

√

1

6

1

6 允许

备注:L—发生事故的可能性大小;E—人体暴露在这种危害因素中的频繁程度;C—一旦发生事故会造成的损失后果;D—评价危险性大小。D=L×E×C,当D≥200 时,作为重大

危险源。其他重大风险评价依据《危险源识别与风险评价程序》。风险等级分:重大、一般、允许。

危险ቤተ መጻሕፍቲ ባይዱ识别评价表

部

日

门: 序号

过程

危险源(危险、危害因素)

可能导致的后果

过去

时态 现在

将来

正常

状态 异常

紧急

风险值D=L*E*C期: LECD

风险 等级

备注

1

打印机/电脑/电话辐射

辐射危害

√

√

1

6

3

18 允许

2 压铸过程各办公区

饮水机饮用热水不慎

烫伤

√

√

1

6

1

6 允许

3

电器/插座漏电

触电

√

√

1

6

7

42 允许

√

√

√

√

10

6

1

6

3 180 一般

1

6 允许

17

设备漏油

火灾

√

√

1

6

7

42 重大

18

链条断裂

砸伤

铸造厂危害辨识与风险评价1

可能导致判别依据的事故(a~e )L E C1装卸气瓶 1.2 气瓶无防震圈和帽爆炸B 0.16402气割1.1 割枪手轮顶针磨损烧伤E 3613 5.2 氧气乙炔瓶太近爆炸E 1674焊接 1.1 电源线老化触电E 1675 1.1 焊机外壳漏电触电E 1676 1.1接地线老化、松动烫伤E 3637 1.1 焊机把线老化脱皮触电E 3638 1.12 焊件摆放不稳砸伤E 3639 1.6 热辐射皮肤灼伤E 36310焊接 5.2 未穿劳保皮鞋砸伤或烫伤E 36311电气维修 1.1 工具或仪器不完好触电E 161012 1.3 地线带电触电B 36313 5.2 停送电错误触电B 0.561514 5.2 未穿绝缘鞋触电E 363155.3 监护失误触电E 16716停送电作业 5.2 误操作触电烧伤E 111317 5.2 未挂或拆接地线触电E 311518 1.2 劳保用品不合格触电E 321519巡回检查 5.2 距带电体过近触电E 11720空压机运行1.4 噪音超标听力下降E 36321 1.2 压力保护失灵物理性爆炸D 161522 1.2 温度保护失灵物理性爆炸D 161523 1.2 断油保护失灵机械伤害D 161524 1.2 断水保护失灵机械伤害D 161525 2.5 积炭化学性爆炸D 16726登高作业 5.2 未戴安全带摔伤E 341527 5.2 穿硬底鞋摔伤E 34328 1.7 抛掷工具和零件物体打击E 34329组装开关 5.2 试验完未断电触电E 131530车辆驾驶 1.1 制动器失灵撞伤E 161031 1.14 道路标志设置不清撞伤E 0.561032 5.2 误操作撞伤E 16733装卸钢材 1.1 制动器失灵砸伤E 131534 1.1 钢丝绳断开砸伤D 33335 1.12 货物与车厢过近挤伤D 363365.1 指挥手势错误撞伤或砸伤C333铸造厂危害辨识与风险评价结果一览表序号作业活动作业条件危险性评价37装卸油料 1.8 明火火灾D1315 38装卸油料 2.1 明火火灾E0.5315 39汽车运输 5.2 疲劳驾驶交通事故A40吊装 1.7 货物滚落砸伤D63341 1.1 挂钩不牢碰伤E66142 1.1 吊钩磨损变形伤人E36343 1.2 防护罩不全伤人E36344 1.13 电铃不响碰伤E36345 1.13 指示灯不亮触电E36346 1.14 操纵标志不清伤人E36347 4.2 起吊工件转动伤人E13748 5.2 工件超重伤人E13749 4.2 工件下站人伤人E13750 5.2 司索指挥不清伤人E13751 1.1 制动器缺陷伤人C16752 1.1 限位器缺陷伤人C16753 1.1 吊具缺陷伤人C167 54钳工錾削 1.7 铁屑飞溅伤眼D333 55使用砂轮机 1.7 磨削飞溅伤眼D33356 1.7 砂轮破裂飞出伤人B13757 1.7 工件飞出伤人B137 58叉车运输 1.1 叉车失灵撞伤人D363 59切割 2.1 乙炔瓶、丙烷瓶爆炸E0.5615 60 2.1 贮气罐爆炸E0.1615D 24Ⅳ控制程序18Ⅴ修复或更新42Ⅳ操作规程42Ⅳ操作规程42Ⅳ操作规程54Ⅳ定期检修54Ⅳ定期检修54Ⅳ加强现场管理54Ⅳ劳保用品54Ⅳ操作规程60Ⅳ操作规程54Ⅳ操作规程45Ⅳ操作规程54Ⅳ操作规程42Ⅳ操作规程13Ⅴ操作规程45Ⅳ操作规程90Ⅳ控制程序7Ⅴ操作规程54Ⅳ隔音室90Ⅲ操作规程90Ⅲ操作规程90Ⅲ操作规程90Ⅲ操作规程42Ⅳ操作规程120Ⅲ操作规程\安全防护措施36Ⅳ操作规程\安全防护措施36Ⅳ操作规程\安全防护措施45Ⅳ操作规程60Ⅳ加强检查30Ⅳ管理程序42Ⅳ操作规程45Ⅳ操作规程27Ⅳ操作规程54Ⅳ操作规程27Ⅳ操作规程危险级别现有控制措施表价45Ⅳ操作规程225Ⅳ操作规程Ⅲ管理程序54Ⅳ操作规程36Ⅳ操作规程54Ⅳ管理细则54Ⅳ管理细则54Ⅳ管理细则54Ⅳ管理细则54Ⅳ管理细则21Ⅳ管理细则21Ⅳ管理细则21Ⅳ管理细则21Ⅳ管理细则42Ⅳ管理细则42Ⅳ管理细则42Ⅳ管理细则27Ⅳ防护眼镜27Ⅳ操作规程21Ⅳ操作规程21Ⅳ操作规程54Ⅳ操作规程45Ⅳ操作规程9Ⅴ操作规程。

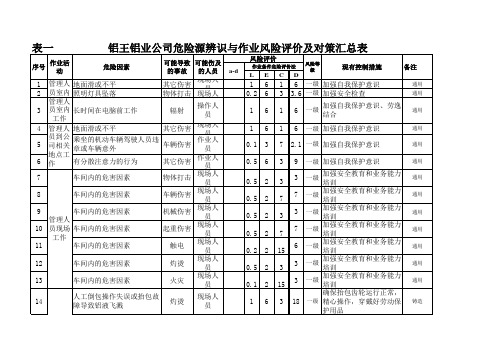

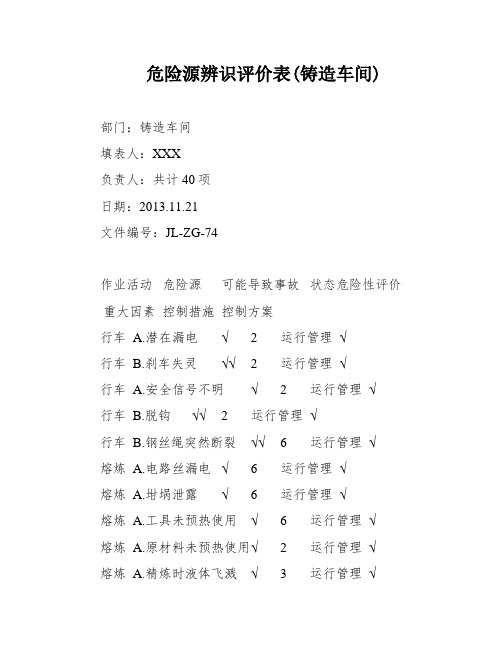

危险源辨识评价表(铸造车间)

危险源辨识评价表(铸造车间)部门:铸造车间填表人:XXX负责人:共计40项日期:2013.11.21文件编号:JL-ZG-74作业活动危险源可能导致事故状态危险性评价重大因素控制措施控制方案行车A.潜在漏电√ 2 运行管理√行车B.刹车失灵√√ 2 运行管理√行车A.安全信号不明√ 2 运行管理√行车B.脱钩√√ 2 运行管理√行车B.钢丝绳突然断裂√√ 6 运行管理√熔炼A.电路丝漏电√ 6 运行管理√熔炼A.坩埚泄露√ 6 运行管理√熔炼A.工具未预热使用√ 6 运行管理√熔炼A.原材料未预热使用√ 2 运行管理√熔炼A.精炼时液体飞溅√ 3 运行管理√熔炼A.有毒气体排放√ 3 运行管理√熔炼A.二氧化硫排放√ 2 运行管理√熔炼B.模具漏水√ 2 运行管理√熔炼A.浇注时液体飞溅√ 2 运行管理√熔炼A.液体燃烧爆炸√ 2 运行管理√熔炼A.高温劳动√ 2 运行管理√熔炼A.潜在工具碰伤√ 3 运行管理√熔炼A.造作台潜在滑人√ 3 运行管理√熔炼A.铸造产品潜在烫伤√ 3 运行管理√熔炼B.六氟化硫钢瓶爆炸√√ 2 运行管理√熔炼B.炉丝熔断联电√√ 2 运行管理√熔炼B.浇注机按钮失灵√√ 2 运行管理√熔炼B.浇注机潜在漏电√√ 6 运行管理√熔炼B.搅拌机潜在漏电√√ 6 运行管理√熔炼A.潜在漏电√ 6 运行管理√熔炼A.灯管坠落√ 1 运行管理√浇注A. √ 1 运行管理√浇注B. √ 1 运行管理√浇注B. √ 1 运行管理√碘钨灯 A. √ 1 运行管理√碘钨灯 A. √ 1 运行管理√铸造车间的危险源辨识、风险评价表记录了40项作业活动和对应的危险源,以及可能导致事故、状态危险性评价、重大因素、控制措施和控制方案。

表格中包括了行车、熔炼和浇注等作业活动,每个作业活动都列出了相应的危险源和可能导致事故的情况。

例如,行车活动中的危险源包括潜在漏电、刹车失灵、安全信号不明、脱钩和钢丝绳突然断裂等。

铸造车间岗位危险源辨识与 风险点评价表

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):铸造车间

序 号

风险 风险 点类

点别

危险源

事故 类型

典型控制措施

管 控 风险评价 等 级

MES

R

级 别

作业人员操 1.为员工配备并正

15

作业 作时未带安 物理 确穿戴合格的劳动 人员 全帽.劳保 伤害 防护用品。2.加强

3

6

2

36

四

鞋

现场监督检查

1.为员工配备并正

21

打磨

粉尘

防静电装置失 灵或违规使用

作业

明火、打手机

爆炸

排风和除尘装置, 需符合安全技术要

求,定期检查防静

3 6 4 72 三

等,可引起粉

电装置是否正常

尘爆炸事故。

22

现场无安全

管理

警示标志、 职业危害告

知牌

打磨现场张贴安全 操作规程、有害因 素告知牌、危害因 3 6 2 36 四 素监测报告及安全 警示标示

起

违章操作

须持有国家

重

或未遵守

颁发的特种

机 作业 操作规 物体 作业操作

程、违章

证。遵守各

11 吊 人员 指挥或指 打击 项安全操作 3 6 4 72 三

装

挥信号不

规程,严禁

作

明确

违章操作、

业

指挥;明确

指挥信号。

轨道基础严

格按照施工

轨道基础

设计方案实

12

轨道 承载力不 坍塌 施,轨道基 3 6 4 72 三

7

管理

可靠,未对 坩锅内径厚

灾、

衬和炉体完好、 可靠,对坩锅内

炼铁单元铸铁机危险源辨识与风险评价清单

其它伤害

严禁单人进入漩流池内。

1

6

2

6

四

39

作业环境

天车未停稳,停靠不到位,下车

高处坠落

行车未停稳,禁止上下。

1

6

2

12

四

40

作业人员

起重吊物捆绑不当,坠落

起重伤害

确认吊牢,方可起吊。

1

6

2

12

四

41

作业人员

驾驶机动车前不检查。

车辆伤害

出车前收车后对车辆状况进行检查确认。严禁人货混装及驾驶室载人。

翻完渣后方可检查内衬并保持安全距离,护品穿戴齐全、规范。

1

6

2

6

四

55

作业人员

砌筑天车往罐内吊物高处坠落。

起重伤害

罐内人员选好安全站位。

1

6

2

12

四

56

作业人员

解体机运作上车回转。

车辆伤害

操作时,平台严禁站人。

1

6

2

6

四

57

作业人员

驾驶机动车前不检查。

车辆伤害

出车前对车辆状况进行检查确认安全可靠。严禁人货混装及驾驶室载人。

机械伤害

启动前,卷扬、牵引绳周围严禁站人。

1

6

2

12

四

20

作业人员

处理料仓堵口站位不正确。

高空高处坠落

确认安全站位,扎牢安全带。

1

6

2

12

四

21

安全管理

加装冷固球作业完毕,未及时切断操作电源。

触电

物体打击

作业完毕及时切断电源,防止非岗位人员误操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管理

现场无安全警示标志、职业危害告知牌

打磨现场张贴安全操作规程、有害因素告知牌、危害因素监测报告及安全警示标示

3

6

2

36

四

铁水溅出

灼烫、爆炸

严格按照熔炼工操作规程操

3

6

4

72

三

加料作业

物料潮湿引发爆炸搬运物料时其它伤害

爆炸、灼烫

严格按照熔炼工操作规程操作

3

6

4

72

三

投料

铁水溅出上倒包台会滑倒高处跌落

灼烫、高处坠落

严格按照熔炼工操作规程操作

3

6472三 Nhomakorabea作业人员

对中频炉操作不熟练、违章操作

灼烫、爆炸

加强培训,作业人员必须经过岗前培训后持证上岗

3

6

4

72

三

管理

作业场所安全标志齐全、醒目

其他

现场增加缺失的安全警示标志、职业危害告知牌

1

6

2

12

五

管理

未认真检查炉衬和炉体是否完好、可靠,未对坩锅内径厚度、操作工具进行检查。

火灾、爆炸

加强开炉前检查,认真检查炉衬和炉体完好、可靠,对坩锅内径厚度、操作工具进行检查。

3

6

4

72

三

管理

开炉期间,未对水电进行例行检查

3

6

4

72

三

作业人员

违章操作或未遵守操作规程、违章指挥或指挥信号不明确

物体打击

指挥、吊机操作人员必须持有国家颁发的特种作业操作证。遵守各项安全操作规程,严禁违章操作、指挥;明确指挥信号。

3

6

4

72

三

轨道

轨道基础承载力不够

坍塌

轨道基础严格按照施工设计方案实施,轨道基础有问题时必须停工维修。

3

6

4

72

三

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

抛丸作业

作业人员

作业人员操作时未带安全帽.劳保鞋

物理伤害

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

2

36

四

作业人员

作业人员未带耳塞

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

3

6

4

72

职业病

1.为员工配备并正确穿戴合格的劳动防护用品。2.加强现场监督检查

1

6

4

24

四

粉尘

打磨现场粉尘堆积,或空气中粉尘达到一定浓度时,当防静电装置失灵或违规使用明火、打手机等,可引起粉尘爆炸事故。

爆炸

设置专门的封闭打磨场所,并配备送排风和除尘装置,需符合安全技术要求,定期检查防静电装置是否正常

3

6

4

72

电气设备

电器设备的电线老化或破损

触电

及时检查用电线路,破损的电线及时用绝缘胶带包扎或更换。

3

6

4

72

三

配电箱

配电箱线路凌乱、破损、潮湿及不锁闭

触电

及时检查维修,保持干燥,确保锁闭。

配电箱不锁闭可能会导致非工作人员触电。

3

6

4

72

三

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):铸造车间

序

号

风险点

三

抛丸机

1.零件锋利边沿或毛刺割伤。

2. 安全知识缺乏操作失误。

物体打击

定期检查,遵守操作规程等各项规定,持证上岗,杜绝违章作业。

3

6

4

72

三

安全管理

高处作业无防护措施

高处坠落

配备可靠的防护设施

3

6

4

72

三

作业环境

抛丸机内钢砂散落

其他

1.及时清扫

2.加强培训,注意滑到

1

6

2

12

五

打磨作业

作业人员

未按要求穿戴劳保用品

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):铸造车间

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

中频炉

作业人员

前炉操作工必须佩戴安全帽、防护眼镜、绝缘防护手套、绝缘防护鞋。

灼烫、物体打击

1.为员工配备并穿戴合格的劳动防护用品

2.加强现场监督检查

3

6

2

36

四

中频炉

火灾、触电

开炉期间,水、电工必须每小时检查一次电路、水路

3

6

4

72

三

起

重

机

吊

装

作

业

作业人员

下方站人或停留

物体打击

吊装作业时,危险地带下方禁止站人或逗留

3

6

2

36

四

钢丝绳

起重超负荷、钢丝绳及吊具选择不合理、钢丝绳断裂

物体打击

起吊工作前检查所用的一切工具、设备是否良好。工作前应了解吊物尺寸、重量和起吊高度,安全选用机械工具,不得冒险作业,不得超负荷操作。严禁吊物下面站人或停留。