60t钢包回转台传动设计

钢包回转台

冶金钢包回转台

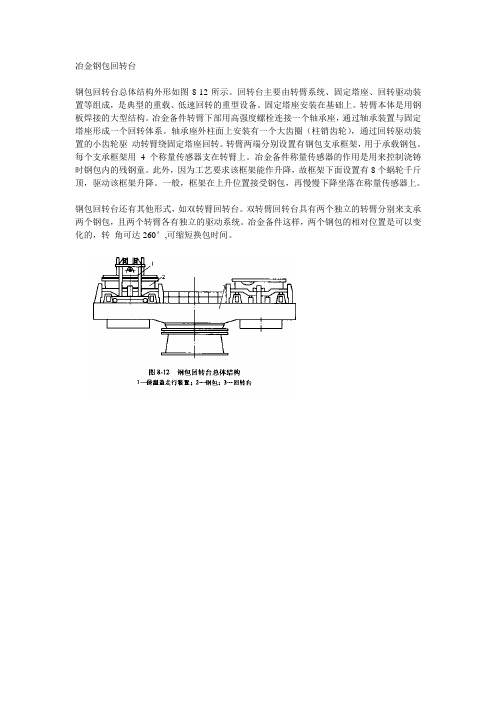

钢包回转台总体结构外形如图8-12所示。

回转台主要由转臂系统、固定塔座、回转驱动装置等组成,是典型的重载、低速回转的重型设备。

固定塔座安装在基础上。

转臂本体是用钢板焊接的大型结构。

冶金备件转臂下部用高强度螺栓连接一个轴承座,通过轴承装置与固定塔座形成一个回转体系。

轴承座外柱面上安装有一个大齿圈(柱销齿轮),通过回转驱动装置的小齿轮驱动转臂绕固定塔座回转。

转臂两端分别设置有钢包支承框架,用于承载钢包。

每个支承框架用4个称量传感器支在转臂上。

冶金备件称量传感器的作用是用来控制浇铸时钢包内的残钢童。

此外,因为工艺要求该框架能作升降,故框架下面设置有8个蜗轮千斤顶,驱动该框架升降。

一般,框架在上升位置接受钢包,再慢慢下降坐落在称量传感器上。

钢包回转台还有其他形式,如双转臂回转台。

双转臂回转台具有两个独立的转臂分别来支承两个钢包,且两个转臂各有独立的驱动系统。

冶金备件这样,两个钢包的相对位置是可以变化的,转角可达260°,可缩短换包时间。

出钢量为60t转炉设计

转炉设计冶金工程课程设计任务书1 设计题目:转炉设计2已知条件:炉子平均出钢量为60t,钢水收得率取94%,最大废钢比取18%,采用废钢矿石法冷却:铁水采用P08低磷生铁[ω(Si)≦0.85%]ω(P)≦0.2%ω(S)≦0.05%],氧枪采用四孔拉瓦尔喷头,设计氧压为1.0MPa。

3设计内容及要求:(1)确定炉型和炉容比(2)计算熔池尺寸、炉帽尺寸、炉身尺寸、出钢口尺寸、炉衬厚度及炉壳厚度(3)绘制转炉炉型图(4)其它要求:①在课程设计期间要努力工作,勤于思考,仔细检索文献和分析设计过程的问题。

②设计说明书必须认真编写,字迹清楚、图表规范、符合制图要求。

3 设计工作量:设计说明书1份;转炉炉型图1份;参考文献列表1份1.1转炉炉型设计1.1.1转炉炉型设计概述(1)公称容量及其表示方法公称容量(T),对转炉容量大小的称谓。

即平时所说的转炉的吨位。

(2)炉型的定义转炉炉型是指转炉炉膛的几何形状,亦即指由耐火材料切成的炉衬内形。

炉型设计内容包括:炉型种类的选择;炉型主要参数的确定;炉型尺寸设计计算;炉衬和炉壳厚度的确定;顶底复吹转炉设计。

1.1.2炉型种类及其选择(1)炉型种类根据熔池(容纳金属液的那部分容积)的形状不同来区分,炉帽、炉身部位都相同,大体上归纳为以下三种炉型:筒球形、锥球形和截锥形。

①筒球形炉型:该炉型的熔池由一个圆筒体和一个球冠体两部分组成,炉帽为截锥体,炉身为圆筒形。

其特点是形状简单,砌砖简便,炉壳容易制造。

在相同的熔池直径D和熔池深度h的情况下,与其他两种炉型相比,这种炉型熔池的容积大,金属装入量大,其形状接近于金属液的循环运动轨迹,适用于大型转炉。

②锥球形炉型(国外又叫橄榄形):该炉型的熔池由一个倒置截锥体和一个球冠体两部分组成,炉帽和炉身与圆筒形形炉相同。

其特点是,与同容量的其他炉膛相比,在相同熔池深度h下,其反应面积大,有利于钢、渣之间的反应,适用于吹炼高磷铁水。

③截锥体炉型:该炉型的熔池有一个倒置的截锥体组成。

钢包回转台介绍

钢包回转台介绍位置:钢水浇注跨功能:钢包回转台可将钢包从接受位旋转到浇铸位。

主要功能包括:升降、旋转、事故旋转、称重,两臂单独升降。

钢包回转台能够连续回转,能够连续地充分地供给连铸机钢水。

它能够自动旋转钢包到浇铸位。

钢包回转台能够回转两满包钢水。

升降臂在任意位置(高位或低位)接受车间行车运来的钢包。

主要参数:●回转型式,如:蝶形,两臂单独升降●回转半径●满包重量(钢包加钢水)●钢水容量●冲击系数●钢包升降行程●升降传动●钢包升降速度●回转速度●回转驱动●正常回转:变频电机—联轴器—制动器—减速机—小齿轮—大齿圈●事故回转:液压马达—液压离合器—减速机—小齿轮—大齿圈●电机功率●回转角度●称重传感器●旋转锁定●介质供应●钢包加盖设备组成:钢包回转台主要由底座、回转轴承、回转体、塔座、升降臂、升降液压缸、鞍座、传动装置、称重装置、旋转锁定装置、旋转接头、电气滑环、钢包滑动水口液压缸吊挂装置、防护罩及楼梯、机上配管等组成。

底座由钢板焊接而成,安装在混凝土基础上。

底座的上部安装回转轴承。

回转轴承是大直径、三排滚子回转轴承,带外齿圈。

轴承由高强度螺栓安装在底座和回转体之间。

回转体是由钢板焊接而成,安装在回转轴承上。

塔座安装在回转体上,与回转体一起回转。

升降臂通过销轴支撑在回转体和塔座上。

钢包加盖装置也安装在塔座上。

升降臂由钢板焊接而成,升降臂通过销轴与塔座和鞍座连接。

每个臂独立升降,由液压油缸驱动。

驱动和控制允许每个钢包独立或者两个钢包同时升降。

一个钢包的升降是满速升降;两个满包同时的升降是半速。

钢包升降装置采用液压缸升降,每个臂单独升降。

鞍座是钢板焊接结构,与升降臂间通过销轴连在一起,鞍座上安装有称重传感器。

传动装置安装在混凝土基础上,正常传动通过变频电机-减速机-小齿轮—大齿圈-回转体传动。

事故传动通过液压马达、液压离合器、带动减速机-小齿轮—大齿圈-回转体的方式传动。

主驱动在正常情况下可以使2个满包以1r/min速度旋转1圈。

60t钢包的传热分析

60t 钢包的传热分析李 晶 傅 杰 周德光 张志成 黄成钢 (北京科技大学,北京100083) (大冶特殊钢股份有限公司)摘 要 根据实测钢水入包前包衬的温度分布,并由传热模型计算,得出大冶特钢60t 钢包内表面预热温度为500℃和900℃的钢包,两者钢水温降相差约50℃,前20min 内钢液温度几乎呈直线下降,35min 左右钢包衬蓄热基本达饱和。

关键词 钢包 传热 分析An Analysis on Therm al Conducting of a 60t Ladle Li Jing ,Fu Jie and Zhou Deguang ZhangZhicheng and Huang Chenggang (University of Science and T echnology ,Beijing 100083) (Daye S pecial S teel C orp Ltd ) Abstract Based on the temperature distribution ofladle lining before pouring and thermal m odel calculating ,it is ob 2tained that with preheat temperature of 500℃and 900℃for a 60t ladle at Daye S pecial S teel ,the difference in temperature decreasing of liquid steel of both ladle is 50℃,the temperature of liquid steel decreases rapidly in 20min ,and the heatof lining is saturated at about 35min. Material I ndex Ladle ,Thermal C onducting ,Analysis 从60年代开始,就通过简单的数学计算[1,2]、现场实际温度测定[3,4]、包含复杂方程的传热模型[5~7]等方法研究钢包的传热问题。

钢包回转台文献综述

钢包回转台举升机构1 前言钢包回转台是炼钢厂的关键设备,位于炼钢跨和连铸跨之间,用于承接钢包并实现连续浇铸。

其作用是将炼钢跨送来的盛满钢水的钢包送至连铸跨的浇铸位置, 钢水浇铸完后,通过转台的回转,将空包送回炼钢跨。

当钢水浇注结束后,经设备旋转将空钢包送回炼钢跨,同时将新的盛满钢水的钢包送到连铸跨,从而保证连铸机连续浇注生产[1].在近代连铸设备中采用钢包回转台具有如下特点:1)它能迅速准确的将载满钢水的钢包运送至浇钢位置,并在浇钢过程中支承钢包;2)更换钢包迅速、能适应多炉连浇的需要;发生事故或断电时,能迅速将钢包移至安全位置;3)能实现保护浇注,并通过安装钢水称重装置,浇注更顺利;4)占用浇铸平台面积小,有利于浇注操作[2]。

由于钢包回转台在连铸生产中被广泛采用,因此其结构的可靠性、安全性,以及制造的合理性、经济性已成为国内许多设计单位关心的问题。

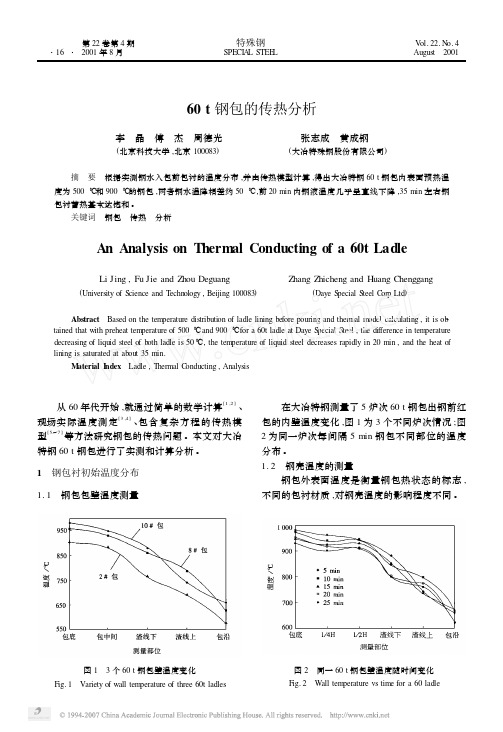

2 钢包回转台主要型式钢包回转台按驱动装置可分为单驱动和双驱动两种,按转臂结构可分为整体摆动式和双臂摇摆式[3]。

图1所示为双臂摇摆式回转台的一种,又称为蝶式回转台。

该回转台的双臂可单独回转、升降,也可以同时回转、升降,是现代钢铁行业应用最为广泛的钢包运载装置[4]。

转臂有使钢包保持水平的结构。

回转台的下部由转盘、底座组成,中间用止推轴承链接,转盘上的销轴链接左、右两个臂,两个臂的升降由两端铰接的液压缸来推动。

图1 蝶形回转台结构示意图1-钢包;2-横梁;3-测压仪;3—托梁;4—升降装置;5-转台;6—底座;7—回转接头图2所示为整体转臂式回转台(单驱动式),又称直臂式钢包回转台,直臂式钢包回转台的两个钢包支承在同一直臂的两端,同时作旋转和升降运动,一般来说,没有升降功能的回转台多采用这种型式,但也可在直臂的两端设置升降装置[10]。

凡是钢水需要过跨的连铸机一般都选用这种回转台。

图2 直臂式回转台结构示意图1—直臂;2-止推轴承;3—底座;4-驱动装置;5-定位装置多功能回转台指带有吹气调温、钢包加盖、钢包倾翻以及快速更换中间包等功能之一的钢包回转台.钢包回转台由回转部分、固定部分、润滑系统和电控系统所组成。

LF-60t钢包精炼炉工程技术协议资料

山西建邦特钢有限公司LF-60t钢包精炼炉工程技术协议甲方:山西建邦特钢有限公司乙方:西安桃园冶金设务工程有限公司二〇〇六年十一月目录1.主要工艺条件2.设备技术规格说明3.设计交接点和设备清单及设计联络4.资料的提交及进度5.运行保证值6.设备制造的监制和验收7.人员培训及技术服务8.安装调试9.其它山西建邦特钢有限公司——————以下简称甲方西安桃园冶金设备工程有限公司——————以下简称乙方为满足生产发展需要及适应调整产品结构、扩大产量及产口品种,提高质量,达到节能、降耗、降低成本;同时协调转炉与连铸之间的生产需要,保证转炉、连铸匹配生产实现多炉连浇,山西建邦集团特钢有限公司转炉炼钢车间拟新建一台LF-60t钢包精炼炉。

LF炉主要与新建的转炉和连铸机匹配。

新建的LF炉设备必须是完整的、技术的先进的、运行是可靠的;保证钢包炉的产品具有较强的国际市场竞争力。

工程范围包括LF精炼炉设备及其设备土建的设计、设备供货、运输、安装和调试。

1.主要工艺条件1.1工艺布置a.LF钢包精炼炉采用离线布置。

b.LF钢包精炉采用钢包回转台工作。

c.单炉处理量:最大70t,平均60t。

d.处理周期:300min。

1.2冶炼条件转炉座数1座(新建)转炉公称容量60t转炉平均出钢量60t转炉最大出钢量70t转炉平均冶炼周期300min1.3LF-60t精炼炉电极条件考虑电极的合理载流能力,LF-60t钢包精炼炉电极及接头选用Ф350mm的UHP电极较合理。

1.4设备结构形式LF-60t钢包精炼炉采用还原气氛及微正压条件下的电弧加热,电极升降采用三相电极分别调节,结构形式为三相三臂加热基架式。

1.5设备功能LF钢包精炼炉可以取代初炼炉进行还原期操作,对钢液进行升温、脱氧、脱硫、脱气、合金化、吹氩搅拌,使钢液成份和温度均匀,提高钢液质量,增加产量。

设备具有以下功能:1)对钢水的成分进行调及精确控制;2)确保炉内气氛的可控性强,可实现在强还原气氛下精炼;3)可精确调整钢水温度,为连铸机提供准确的浇钢温度;4)采用钢包底吹氩搅拌,均匀钢水成分和温度;5)通过氩气搅拌(配合渣精炼进行脱硫)及喂丝改变夹杂物形态,去除夹杂,提高钢水的纯净度和质量;6)作为转炉、连铸机之间的缓冲设备,保证转炉、连铸匹配生产,实现多炉连铸。

60吨转炉设计.doc

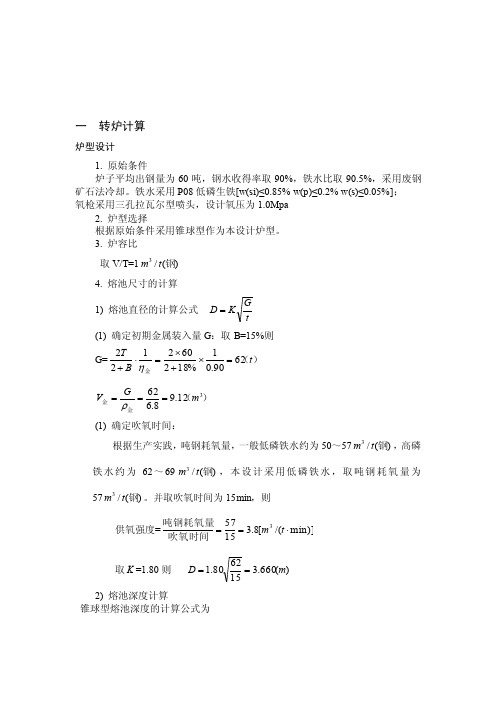

一 转炉计算炉型设计1. 原始条件炉子平均出钢量为60吨,钢水收得率取90%,铁水比取90.5%,采用废钢矿石法冷却。

铁水采用P08低磷生铁[w(si)≤0.85% w(p)≤0.2% w(s)≤0.05%]; 氧枪采用三孔拉瓦尔型喷头,设计氧压为1.0Mpa2. 炉型选择根据原始条件采用锥球型作为本设计炉型。

3. 炉容比取V/T=1)(/3钢t m 4. 熔池尺寸的计算1) 熔池直径的计算公式 tG KD = (1) 确定初期金属装入量G :取B=15%则 G=)(金t B T 6290.01%182602122=⨯+⨯=⋅+η )(金金312.98.662m G V ===ρ (1) 确定吹氧时间:根据生产实践,吨钢耗氧量,一般低磷铁水约为50~57)(/3钢t m ,高磷铁水约为62~69)(/3钢t m ,本设计采用低磷铁水,取吨钢耗氧量为57)(/3钢t m 。

并取吹氧时间为15min ,则 供氧强度=min)]/([8.315573⋅==t m 吹氧时间吨钢耗氧量取K =1.80则 )(660.3156280.1m D == 2) 熔池深度计算锥球型熔池深度的计算公式为)(162.166.37.066.30363.01.970.00363.02323m D D V h =⨯⨯+=+=金 确定D =3.66m, h =1.162m3) 熔池其他尺寸确定 (1) 球冠的弓形高度:)(3294.066.309.009.01m D h =⨯==(2) 炉底球冠曲率半径:)(026.466.31.11.1m D R =⨯==(3) m D h 3294.09.01== 5. 炉帽尺寸的确定 1) 炉口直径 0d :()m D d 90.166.352.052.00=⨯==2) 炉帽倾角θ:取067=θ3) 炉帽高度帽H)(07.267tan )9.166.3(21tan 2100m d D H =-=-=θ)(锥 取mm H 380=口,则整个炉帽高度为:)(口锥帽m H H H 45.238.007.2=+=+= 在炉口处设置水箱式水冷炉口炉帽部分容积为:口锥帽)(H d d Dd D H V 202002412ππ+++=)06.1438.09.14)9.19.166.366.3(07.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=3.66m (无加厚段) 2) 根据选定的炉容比为1,可求出炉子总容积为)(容360601m V =⨯=)(帽池总身382.3606.1412.960m V V V V =--=--=3) 炉身高度)(50.366.3482.36422m D V H =⨯=⨯=ππ身身4) 炉型内高)(身帽内m H H h H 112.750.345.2162.1=++=++= 由97.166.3112.7H ==膛内H 知符合2.2—1.85范围 7. 出钢口尺寸的确定1) 出钢口直径)(13.0)(136075.16375.163m cm T d T =≈⨯+=+= 2) 出钢口衬砖外径)(78.013.066m d d T ST =⨯== 3) 出钢口长度)(91.013.077m d L T T =⨯== 4) 出钢口倾角β:取015=β8. 炉衬厚度确定炉身工作层选600mm,永久层115mm,填充层90mm,总厚度为600+115+90=805(mm )炉壳内径为27.52805.066.3=⨯+=壳内D炉帽工作层500mm ,炉底工作层选550mm,炉帽永久层为150mm,炉底永久层用标准镁砖立砌一层230mm 粘土砖,平砌三层65×3=195(mm ),则炉底衬砖总厚度为550+230+195=975(mm ),故炉壳内形高度为)087.8975.112.7m H (壳内=+=,工作层材质全部采用镁碳砖。

钢包加盖装置总布置及其转动方式的设计

摘要钢包加盖装置通常设置在钢包回转台上,为到达回转台的盛有钢水的钢包加保温盖的装置。

该装置具有回转、升降等功能。

回转和升降运动可用液压方式,也有用电动机械方式的。

可在回转台的两侧设置两套装置,对浇注的钢包和等待浇注的钢包同时加盖,亦可设一套装置,只在浇注时加盖。

它在连铸设备中的作用非常大,是重要的冶金设备之一。

本文主要解决钢包加盖装置的总体布置及转动机构的设计问题。

钢包加盖装置要实现的功能主要包括:操作臂水平的旋转运动和垂直的升降运动,以及加盖和揭盖动作。

采用液压缸驱动来完成加盖和揭盖动作,采用电机驱动来完成操作臂的转动,为了实现钢包加盖装置的自动控制,增加了接近开关装置和电气滑环装置。

本文是依据钢包加盖装置生产过程和工作原理,首先选定合适的方案,根据方案设计操作臂和支撑柱体,同时选择相应的液压缸并进行校核;然后根据相应的条件设计计算转动机构;最后对传动轴和其他零件进行强度校核,最终完成设计。

关键词:冶金;钢包加盖装置;转动机构AbstractLadle stamping device usually set the stage in the ladle turret,turret to reach the ladle containing molten steel covered with thermal devices.The device has a rotating,lifting and other function.Hydraulic rotary and down movement means can also be useful way of electric machinery.Both sides of the rotary table can be set two devices,on the casting ladle and pouring ladle while waiting for stamping,a device can be set only when stamped in the casting.It's role in the continuous casting equipment is very large,is one of the important metallurgical equipment.In this paper,stamped with the device address ladle overall layout and design of rotating dle stamped device to achieve the main functions include:operating arm of the level of vertical lift rotary motion and movement,as well as stamped and Uncovery action. Driven by hydraulic cylinders to complete the seal and expose cover actions to complete the operation with motor-driven rotating arm,ladle stamped in order to achieve the automatic control device,an increase of nearly switchgear and electrical slip ring device.This article is a stamp device according to the ladle and working principle of the production process,first select the appropriate option,based on program design,operation and support arm cylinder,and select the appropriate hydraulic cylinders and the check;then calculated according to the corresponding rotating body design conditions;the final drive shaft and other parts of the strength check,the final design completion.Key words:Metallurgy;Ladle stamped device;Slewing mechanism目录绪论 (1)1概述 (2)1.1钢包加盖装置简介 (2)1.2设计方案选择 (4)1.2.1钢包加盖装置方案介绍 (4)1.2.2转动机构的方案选择 (7)2钢包加盖装置的总体设计 (8)2.1初定数值 (8)2.1.1已知数据 (8)2.1.2所需数据 (8)2.2铰点的确定 (9)2.2.1液压缸支撑点位置的确定 (9)2.3箱型梁的计算 (10)2.4悬臂梁上进、退钩液压缸的选择与计算 (13)2.4.1液压缸的安装方式 (13)2.4.2液压缸性能参数 (13)2.5接近开关的选择 (14)3钢包加盖装置转动机构设计 (15)3.1回转支承的计算与选择 (15)3.1.1回转支承载荷计算 (15)3.1.2回转支承的结构形式 (17)3.1.3计算回转支承的当量载荷 (18)3.2减速机的计算与选择 (19)3.3减速齿轮的计算 (19)3.3.1选精度等级、材料及齿数 (19)3.3.2齿轮设计 (20)3.3.3几何尺寸计算 (22)3.3.4大齿轮结构参数 (23)3.4主传动轴的设计 (24)3.4.1轴的结构设计 (24)3.4.2校核轴的疲劳强度 (25)3.5轴承和键的选择 (27)3.6电气滑环 (27)结束语 (28)参考文献 (29)致谢 (30)绪论随着我国市场经济的不断发展,人们对钢材质量提出了越来越高的要求。

钢包回转台

(3)回转半径:4500mm

(4)回转速度:正常1r/min事故0.5 r/min

(5)旋转角度:360°无限回转

(6)回转制动:液压制动制动器YWZ3-315/90-10(特殊订货)

(7)回转用变频电机:型号YZP200L1-6 B3N=22Kw n=980 r/min

唐山不锈钢股份有限公司

设备卡片

设备编号

固定资产编号

设备名称

钢包回转台

安装地点

连铸车间

主机图号

B210G1

安装时间

2005年月日

设备型号

投产时间

2005年10月1日

制造厂家

机

上海沪船

出厂日期

机

电

电

出厂编号

机

外形尺寸

长度

宽度

高度

电

设备总重

公斤

ቤተ መጻሕፍቲ ባይዱ登表日期

年月日

设

备

规

格

及

性

能

1、钢包回转台主体规格及性能

(1)回转台形式:蝶形

(3)旋转液压马达:A2F23W3P1i=450钢包盖旋转角度:±180°

液压马达减速机成套供货

3、钢包升降装置规格及性能

(1)升降液压缸:180/125×100额定压力25MPa工作压力18~20MPa(2)钢包盖升降行程:-113mm~+344mm

4、钢包称重装置:8个压头电子称每臂4个

关键备件目录

B210G1-13

φ540×370

2

Ps=20MPa

7

8

9

10

11

12

13

14

15

连杆式钢包回转台的整机有限元分析

Fi t e e tAn l ss o n e tn d S e lPa k g t tng St to nie El m n a y i fCo n c i g Ro t e c a e Ro a i a i n

W A NG -ga Li ng‘ LILi —ln , M A . ng i g2 Xue —dong 。

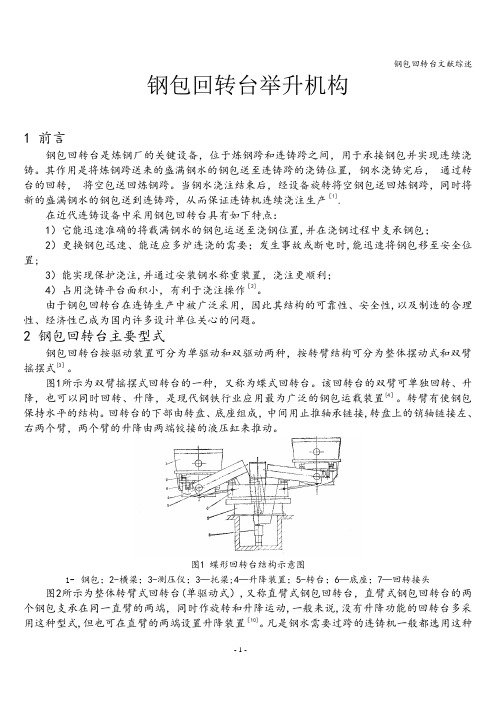

中将 其简 化 为刚体 。几何模 型 如 图 I 所示 。 模 型 的 位 移 约 束 条 件 为 机 架 底 座 的 下 表 面 阎定 约

束, 结构 所受 载 荷 为钢包 的实 际重 量 为 2 0 , 2 t分摊 到 左右

转 台升降装 置 为原型 ,进行 了整 机有 限元静 强度 计算 , 其 23 边界 条件 . 目的是为此机 构 的安全性 和可靠性 提供相 应 的理论依 据 。

( iy e v n ier gMahn r C .t, n u n d o0 6 0 , hn ;.nvti f cec n 1 neH ayE gnei c iey o d Qih ag a 6 0 4 C ia 2U ies yo in ea d Q n L ’t S

Te h oo yLio n , s a 4 4 ,Chn c n lg a nig An h n 11 0 4 ia)

2 有 限元 分析

为 了考 察 机构 的安 全性 ,采 用 C S s rs 行 托 臂 上部 测 重机 构 的 4个 支座 面 上,并在 机 架底 部施 加 O MO w0k 进

了升降机 构 的整机 静强 度分 析 。

2, 零件 设计 Байду номын сангаас模 和虚 拟 装配 .

固定 约束 ( 图 2 。 虑到 冲 击因 素 , 见 )考 应乘 以动载 系数 , 参 考 有关 文献 , 动载 系数 取 1 。 . 6

钢包回转台的设计说明书

摘要这次设计的题目是蝶形钢包回转台,蝶形钢包回转台是是属于双臂整体旋转单独升降试,它是目前回转台最为先进的一种形式,钢包回转台是现在连续铸造和炼钢过程中最普遍的运载和承托钢包进行浇注的设备,通常设置与钢水接受与浇注跨柱列之间。

所设计的钢包回转半径,使得浇钢包水口处于中间包上面的规定位置。

用钢水接受跨一侧的吊车将钢包放在旋转台上,通过回转台回转,使钢包停在中间包上供给其钢水。

浇注的空包则通过回转台回转。

在运回钢水接收跨,在设计钢包回转台的过程中,主要包括正常态体和事故状态下钢包回转台传动方案的设计,回转台结构尺寸的确定,主要零件的选择、计算与校核;电动机、减速器、气动马达、液压缸的选择与计算,以及钢包升降装置、锁紧装置、称重装置、加盖装置的设计,此外,还介绍部分主要零件具体的安装、维修、润滑、操作方法。

关键词:蝶形钢包回转台;连续铸造;炼钢;液压系统;AbstractThe topic design warps to trun round the set to belond to a pair of armses whole revole alone rise and fall type, it turns round the pededtal currently most for the forerunner's a kind of from .The steel wraps to turns round the set to cast and make steel the that sprinkles to note most commonly in the application,The subject of this design is a butterfly ladle turret, butterfly ladle turret, are the arms raised or lowered independently of the overall rotation test, which is currently the most advanced form of a turret, ladle turret, continuous casting and steelprocess, the most popular carry and support the ladle pouring equipment, usually set to accept with the molten steel and pouring between the columns of the cross-column. The radius of gyration of the design of the ladle, pouring ladle outlet in the tundish above specified location. Accepted across the side of the crane using the molten steel ladle on the rotating stage, turret rotation, and supply its molten steel ladle stopped in the middle of the package. Pouring the empty package through the turret rotation. In the transport back to the molten steel to receive cross, in the process of design of steel package rotary Taiwan's, mainly including the normal state of body and accident state, ladle rotary units drive program design rotary Taiwan structural dimensions of the OK main parts of the selection, calculation and check; motor, speed reducer, motor, and the selection and calculation of the hydraulic cylinder, and ladle lifting devices, locking device, weighing device, stamped with the device design, in addition, also describes some of the major parts specific installation, maintenance, lubrication, operation approach. Key words:casting equipment; dishing ladle helicoid dado; drive scheme; helicoid dado configurable;maintain; operstion.目录摘要.......................................................................................................................... Abstract (I)第一章绪论 01.1铸钢生产及分类 01.2连铸技术的发展概况 01.2.1国外连铸技术的发展概况01.2.2我国连铸技术的发展概况11.2.3中国连铸技术水平与工业发达国家的差距11.3连铸机的主要设备及分类 (3)1.4连铸机钢包旋转 (8)1.4.1钢包旋转台的形式 (8)1.4.2钢包旋转台的主要结构特点91.4.3 各类连铸机钢包回转台的特点101.5钢包回转台的组成 (12)1.6 钢包回转台的工作特点 (13)第二章初步确定方案142.1已知条件 (14)2.1.1设计题目142.1.2技术参数及性能142.2方案的总体布置形式 (14)2.3回转台具体部件设计方案的确定 (15)2.3.1钢包旋转驱动方式152.3.2锁紧方式152.3.3钢包盖的升降装162.3.4长水口机械手动作方式162.3.5钢包升降驱动方案16第三章电机的选择 (18)3.1钢包回转功率的计算 (18)3.1.1基本数据的计算183.1.2情况I的回转功率计算203.1.3情况II的回转功率计算213.1.4情况III的回转功率计算233.2电动机和电气马达的选择 (25)3.2.1电动机的选择253.2.2马达的选择253.3减速器的设计 (26)3.3.1确定减速器的结构263.3.2各级减速器传动比的确定263.3.3各级减速齿轮基本参数的确定26第四章回转台主要构件分析 (32)4.1回转臂的强度计算及校核 (32)4.1.1回转臂的结构 (32)4.1.2材料选用许用应力的确定 (32)4.2回转臂的静强度、静钢度校核及计算 (32)4.2.1抗扭强度校核,初选升降臂尺寸 (32)4.2.2升降臂升降部分静强度校核,初选尺寸 (34)4.3滚柱回转支承 (38)4.3.1 确定径向滚柱基本参数 (38)4.3.3轴向滚柱的分析40第五章销齿传动的设计与计算 (42)5.1销轮轴转矩T (42)5.2选材及许用应力的确定 (42)5.2.1.材料的选择425.3销齿直径确定 (43)5.4校核齿轮弯曲强度 (45)5.5确定尺寸 (45)第六章其他元件选择 (47)6.1升降液压缸的选择 (47)6.2钢包盖升降设计 (48)6.3 称量传感器的形式选择与容量计算 (48)6.4 钢包旋转台的加盖装置的设计 (49)6.5 钢包回转台三维建模49第七章设备操作安装与维修 (54)7.1大包回转台的操作 (54)7.2一些设备的安装 (54)7.2.1滚柱旋转轴承的使用方法和保管以及安装 (54)7.2.2提升缸的安装与拆卸 (54)7.3钢包回转台设备使用以及维护要点 (55)参考文献 (57)第一章绪论1.1铸钢生产及分类钢的生产过程主要分为炼钢和铸钢两大环节,炼钢的任务是将有关原材料通过炼钢炉炼成质量合格的钢液,铸钢的任务是将成份合格的钢液铸成合适于轧钢和锻压加工所需要的一定形状的钢块(连铸坯或是钢锭)。

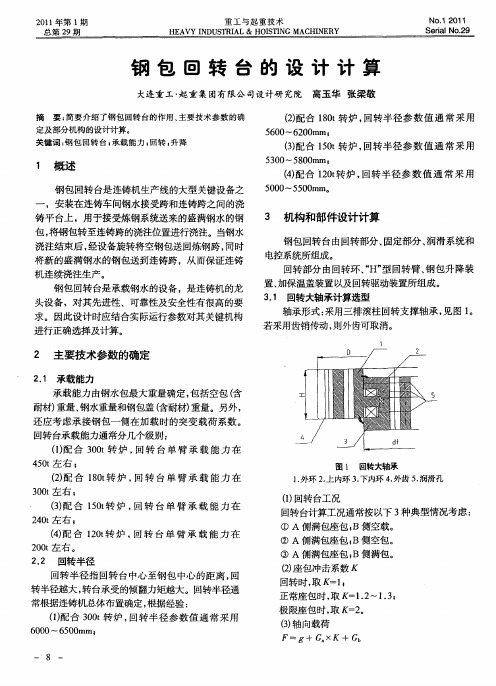

钢包回转台的设计计算

重 工 与 起 重 技 术

HEAVY INDU Srm IAL& HOIS,I1ING MACHINERY

式 中 : 承上面设备 自重 ;

G —A 侧座包 总重量 ; G厂-B侧钢包总 重量 ; K一 座包 冲击 系数 。 (4)径 向载荷

= G ×K  ̄/3 式 中 :

摘 要 :简要介绍 了钢包 回转台的作用、主要技术参数 的确 定及部分机构 的设计计算 。 关键 词 :钢 包 回转 台 ·承 载 能 力 ,回转 ,升 降

1 概 述

钢包 回转 台是连铸机生 产线的大型关键 设备之 一 , 安装在 连铸 车间钢水接受跨 和连铸跨之 间的浇 铸平 台上 ,用于接受炼 钢系统送来 的盛 满钢水 的钢 包 ,将钢包 转至连铸跨的浇注位置进行浇 注。当钢水 浇注 结束后 ,经设备旋转将 空钢包送 回炼钢 跨 ,同时 将 新 的盛 满钢水 的钢包送到 连铸 跨 ,从 而保 证连铸 机 连续浇注生产 。

(3)配 合 150t转 炉 ,回转 半 径参 数 值 通 常 采 用

5300~ 5800mm {

(4)配合 120t转 炉 ,回转半 径 参 数 值 通 常 采 用

5000~ 5500mm 。

3 t/l, ̄和部件设计计算

钢包 回转 台由回转部分 、固定部分 、润滑 系统和 电控系统所组成。

G 座包总 重量 ; 包轴 向冲 击系数 ,取 K=2;

_ 座包径 向冲击系数 ; 当采用插销 式定位时 ,取 = 150/o{ 当采用摩擦 式定位时 ,取 J8= 1 O%。 (5)倾 翻力矩 M =(G ×K-Gb)×R 式 中: 尺一 回转 半径 。 (6)综合 载荷校核 三排 滚柱 回转 支撑轴承综合 载荷 的校 核 ,按照轴 承 生产厂家提供 的各种规 格轴承 载荷 曲线 图进行 ,横 坐 标为轴 向载荷 ,竖坐标为 倾翻力 矩 。分 别将各种 工 况情 况下不 同冲击系数 的计算值 交点列于 曲线 图上 , 所 有点 处于 该规格 轴 承综合 曲线值 下面则 为计 算 校 核 通过 。 3.2 回转 传动计算 (1)回转 体与减速机传动 回转 体与减速机 采用开式齿 轮或齿销 传动 ,开 式 齿 轮和齿销传动 计算详见相 关设 计手册 。 ① 开式齿 轮传动 大齿 轮通常与 回转大轴承外环 连为一 体 ,小齿 轮 则 安装在减速机 输 出轴上 。开 式齿 轮啮合 应采用大侧 隙传动 ,为 方便 减速机 维护 安装 ,通常 在大 齿 轮和小 齿 轮之间加一过 渡齿 轮 。 ② 齿销传动 销 轮通常与 回转体相 连 ,齿轮则安 装在 减速 机输 出轴 上。 当减速机 底座 与 回转 体底座基 础分离 时 ,应 校 核 由 回转 大轴 承综合 间 隙等原 因引起 的齿销 传动 侧隙是否满足使 用要求。 (2)传动功率 确定 回转 台传动功率计算 过程 比较复杂 ,其 中最 大 的 影响因素是 回转大轴 承综合摩擦 系数 ,由于供货 厂家 不 同,其 综合摩擦 系数 变化范 围为 0.o03 ̄o.007。 目 前 ,传动功率确 定大 多根据 以往经验 采用 比照法 ,考 虑回转大 轴承供货厂 家等 因素进行设计 。以下简要介

一种钢包回转台称重装置的设计

《 钢锻 件 超声 波检 验 方法》 Ⅱ级 l 2 I 。

回转 台称 重装 置 的承重 梁 的主要 受 力状 态 为垂

回 转 台称 重 装 置 安 装 在 回转 台 的 回 转 臂 上 ,

其安 装 空问受 到 回转 臂 承载 部分 尺寸 的限制 。 3 回转 台称重 装 置 S S 1 0 GD的设计 C 一 一 5

S S 10 G C 一 5 一 D采 用实 体 梁结 构 设计 ,提 高承 重梁 的 强 度 和 韧 性 来 克 服 钢 包 上 秤 时 的 冲 击 力 。实 体 梁

结 构 的 毛 坯 一 般 分 为 板 材 和 锻 件 两 种 , 而 根 据

析 如 图 3所 示 ,其 中 ,变 形 曲 线 的 比 例 为 10 : 00

于 回转 台连 铸 工 艺 过 程 中 对 钢 包 内钢 水 质 量 的控

厂 ]

L

S

F

制 ,提 高炼 钢质 量 和效 率 。 回转 台称 重 装 置 S S 10 G 由两 个 称 重 箱 C 一 5一 D

( 图 1 组 成 。托块 为钢 包 上 秤 后 耳 座 的接 触 位 如 )

针对 耐 高 温 称 重计 量 研 发 设 计 的 ,一 直 在 湘 潭 钢 铁 集 团使 用 ,在 回转 台连 铸 工艺 等 高 温 、恶 劣 环

1 重梁 2 接耳 3 一称 一连 一导 向装 置 4 一托 块 5 一高 强 度 套 6 一限 位 轴 I7 一支 撑 梁

8 一限位轴 Ⅱ9 一回转臂 1一耐高温传感器 1 一风冷系统 l一保护罩 0 l 2

图 1 称重箱

2 防辐射 )

S S 10 G C 一 5 一 D称 重装 置 的 使用 环境 和 使 用频 率 ,要 求 实 体 梁 具 有 较 高 的强 度 和 韧 性 。根 据 成 型 ] 艺 一 的特 点 ,锻 件 较 板 材 的结 构 性 能 更 适 合 于 回转 台

60t钢包回转台设计3

课程设计任务书设计题目:60t钢包回转台传动装置设计学生姓名课程名称专业课程设计专业班级地点起止时间设计内容及要求设计60t钢包回转台传动装置传动系统,包括传动方案制定、传动功率计算、传动件参数计算及结构设计。

制定传动方案3种,选择其中一种进行具体设计,分工进行参数计算及结构设计,各自完成总装图的绘制(2#图幅),计算机绘制,提交设计说明书1份(字数不少于5000字)设计参数1、承载能力60t ×2;2、回转速度3rpm;3、回转半径4.5m ;进度要求第1—2天熟悉题目,提出设计基本方案第3—8天进行参数计算及基本结构设计第9—13天修正参数及绘图第14—15天提交设计成果及回答提问参考资料冶炼机械、机械设计手册、机械设计、材料力学等方面教材或参考文献其它计算机及绘图软件说明1.本表应在每次实施前一周由负责教师填写二份,院系审批后交院系办备案,一份由负责教师留用。

2.若填写内容较多可另纸附后。

3.一题多名学生共用的,在设计内容、参数、要求等方面应有所区别。

目录摘要…………………………………………………………………………………1 绪论……………………………………………………………………………………………1.1盛钢桶的发展史…………………………………………………………………1.2传动装置的总体设计……………………………………………………………1.2.1传动装置的组成方……………………………………………………………1.2.2传动方案的确定…………………………………………………………………2直齿圆锥齿轮设计…………………………………………………………2.1 第一级传动齿轮的设计……………………………………………………2.2 第二级传动齿轮的设计……………………………………………………3 轴的设计3.1 传动第一级轴的设计………………………………………………………3.2 传动第二级轴的设计………………………………………………………3.3 传动第三级轴的设计………………………………………………………4 轴上键的选取5 设备的安装与维护6 心得体会7 参考文献摘要炼钢炉练出的连铸用合格钢水装入盛钢桶,经吹气调温或真空脱气处理后,由盛钢桶运载设备送至连铸机浇铸平台。

回转工作台设计讲解

回转工作台设计说明书论文题目 四工位回转工作台设计学 院 机械工程学院学 号 11004020406姓 名 何凯星教 师 杨岩2014年1月摘要本次课程设计的题目是回转工作台设计。

通过对回转工作台的设计,使大学生在步入社会之前,不仅能够设计出数控回转工作台,而且能够掌握机械设计的方法和步骤。

本课题研究的主要内容包括:确定回转工作台的传动方案;驱动力计算及其他相关计算;步进电机的选型;零件设计;零件图的绘制与三维模型建立;绘制装配图及运动仿真。

对于回转工作台的设计,首先,进行总体方案设计,传动方案采用齿不完全轮传动、槽轮传动或者直接采用步进电机实现分度;然后进行各零件的设计与校核;偏心轮与机架采用螺钉连接固定不动;工作台的平衡通过止推轴承来保证;采用直线导轨以实现夹紧与工件的定出;直线导轨端部用滚动轴承;工作太平面上设计了圆孔;最后,对各零件进行装配。

关键词:回转工作台;步进电机;直线导轨;滚动轴承;建模目录一、课程设计任务书1、概述 (3)2、回转工作台设计要求 (3)3、设计任务 (5)二、设计步骤1、夹紧机构的设计 (5)2、定位装置的设计 (6)3、偏心轮设计 (7)4、直线导轨的选型 (8)5、轴承的选择 (8)6、转动圆盘的设计 (8)7、装配图 (9)8、零件图的绘制 (10)三、心得体会 (13)四、参考文献 (15)一、课程设计任务书1、概述回转工作台是检测仪器的主体部件,同时,它也是诸多设备如万能工具显微镜、坐标测量机、坐标镗、铣、磨、加工中心等重要部件或附件。

检测仪主要由一个四工位回转工作台和一个显微镜组成。

显微镜固定在机架上部的竖直杆上,回转工作台主要由回转平台、回转台主轴及夹紧定位装置组成。

工作台水平安置,台上装夹加工对象,回转运动由步进电机直接驱动。

传动部分要能自锁,消除侧隙以保证精度要求,并有一定的传动精度和刚度,工作台上亦要有圆孔,以减轻工作台质量及材料成本。

2、回转工作台设计要求1、性能参数(1)主参数工件质量:小于10g。

莱钢LF_60t钢包精炼炉工艺设备特点

简介莱钢LF-60t钢包精炼炉工艺设备特点陈国华 陈显著 刁玉兰 王景志(炼钢厂)摘 要:介绍了莱钢炼钢厂LF-60t钢包精炼炉的主要功能、设计特点、技术参数、工艺流程及设备结构特点。

关键词:精炼炉 工艺设备 性能0 前言莱钢炼钢厂为适应生产优质钢,提高产品质量和生产组织的需要,在4#转炉-4#连铸机生产线新建1座LF-60t钢包精炼炉及其配套设施,该精炼炉建成后,可根据市场需求生产耐候钢、耐火钢等附加值较高的钢种,能在很大程度上解决影响钢水质量的问题,同时还可以作为炉机之间的缓冲,保证炉机生产顺行。

1 钢包精炼炉的主要功能主要功能有: 钢水升温或保温;钢水成分微调;!钢水脱硫;∀)钢水吹氩搅拌,均匀钢水温度及成份;#协调转炉和连铸机生产配合,减少钢水低温回炉,提高连浇炉数。

2 钢包精炼炉的主要设计特点1)采用钢包回转台过跨布置形式,加热位在连铸跨,受包位在钢水接收跨,操作安全可靠。

2)采用复合导电横臂,降低短网阻抗,减少电损失与电极消耗。

3)采用有载调压,提高热效率,降低能量损失。

4)采用液压传动实现炉盖、电极升降与电极夹紧,工作平稳,操纵方便。

5)功能齐全,配备合金加料系统及四线喂丝机(在线喂丝)。

采用机械化自动加料系统,物料称量精度高。

作者简介:陈国华(1980-),男,2005年7月毕业于武汉科技大学机械工程及自动化专业。

现为炼钢厂机动科助理工程师,主要从事设备管理工作。

6)配备完善的除尘系统,改善环境。

7)采用PLC自动控制系统。

3钢包精炼炉的工艺流程图1 工艺流程4 钢包精炼炉的主要设备结构特点LF-60t钢包精炼炉主要由机械设备、辅助设备及电气系统组成。

4.1 机械设备包括钢包、钢包回转台、炉盖升降装置、水冷炉盖、电极升降装置、导电横臂及电极夹紧装置、液压系统、氩气系统、冷却水系统、压缩空气系统等。

1)钢包70钢包由钢包体、滑动水口机构、执行机构、底吹氩装置组成。

钢包自由空间高度为400mm。

LF精炼炉钢包回转台驱动系统设计与分析

LF精炼炉钢包回转台驱动系统设计与分析

刘璨;王婧姝;石晛;张姝羽;刘帅;李晨;陈星;王辉;刘雨

【期刊名称】《工业加热》

【年(卷),期】2024(53)2

【摘要】LF炉是整个钢铁精炼工艺过程中最为重要的设备,具有脱硫、脱氧,微调

钢水成分的作用,对提高钢水品质具有重要作用;是每个钢企生产优钢特钢的必备设备。

现有LF精炼炉主要结构型式分为双车式、回转台式以及电极旋转式。

回转台式LF炉其特点是利用回转台的自转将钢水从等待工位转运钢水至冶炼工位进行冶炼;回转台式LF炉具有占地面积小,使用安全可靠,维护保养工作量小,效率高等优势。

回转台作为LF精炼炉的重要组成设备,对整个精炼炉安全运行有着重要的作用;而

回转台的平稳运行又取决于驱动装置设计的可靠性。

针对回转台的驱动装置设计进行分析。

通过对回转台驱动系统基础数据的计算、电机和减速机的选型,提出一个

安全、可靠的设计方案,以便其他设计者进行参考。

【总页数】4页(P1-3)

【作者】刘璨;王婧姝;石晛;张姝羽;刘帅;李晨;陈星;王辉;刘雨

【作者单位】中钢集团鞍山热能研究院有限公司;通用技术集团沈阳机床中捷友谊

厂

【正文语种】中文

【中图分类】TF769.2

【相关文献】

1.LF-25 t钢包精炼炉设备冷却水系统设计改造实践

2.LF钢包精炼炉的冶金效果分析

3.LF钢包精炼炉电极控制策略分析与探索

4.基于WinAC的70t LF钢包精炼炉电极控制系统设计及应用

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计报告目录摘要…………………………………………………………………………………1 绪论……………………………………………………………………………………………1.1盛钢桶的发展史………………………………………………………………… 1.2传动装置的总体设计……………………………………………………………1.2.1传动装置的组成方式……………………………………………………………1.2.2传动方案的确定…………………………………………………………………2直齿圆锥齿轮设计…………………………………………………………2.1.第二级传动齿轮的设计……………………………………………………3 轴的设计3.1.传动第二级轴的设计………………………………………………………4 轴上键的选取5 设备的安装与维护6 心得体会7 参考文献摘要炼钢炉练出的连铸用合格钢水装入盛钢桶,经吹气调温或真空脱气处理后,由盛钢桶运载设备送至连铸机浇铸平台。

按工艺要求将钢水注入中间罐,以便使钢水铸入结晶器进行浇铸。

回转台是在连铸的前一步骤,为连铸工序做准备。

在连续浇铸时拥有了很多的时间,为连续浇铸提供结晶的时间,使连续生产成为可能。

因此,对回转台的运动速度有一定的要求,对回转臂的强度有一定的要求,来保证回转台的承载能力。

使其在运动过程中具有一定的安全性。

对回转臂的要求很严格,必须加强对其机构的验算分析。

回转台是由盛钢桶支承台架、驱动装置和下部结构组成,盛钢桶支承台架是一个具有同一水平高度的两端悬臂梁,该台架通过带有滚动轴承的齿圈支承在下部结构上,而下部结构直接与钢筋混凝土基础连接。

关键词:回转台转动装置回转臂螺栓连接1 绪论1.1盛钢桶的发展史盛钢桶运载设备的任务是将盛钢桶运送到浇铸位置,供给中间罐所必须的钢水。

目前,生产上使用的主要有以下四种形式的设备:专用起重机或借用铸锭起重机、固定式座驾、浇铸车和旋转台。

早期,连铸机多设在模铸跨内,只进行单炉浇铸。

如调度上没有困难,可借用铸锭起重机,一机多用,经济上合算,操作也方便。

为解决连铸时占用铸锭起重机影响模铸或其他工艺操作的问题,而设置了固定式盛钢桶座架。

近几年,随着车间内连铸机浇铸分成并列的两跨,以避免操作上的干扰。

盛钢桶的运送多采用浇铸车或回转台。

盛钢桶在实际生产中得到了广泛的应用。

1.2传动装置的总体设计传动装置是用来传递运动和动力、变换运动形式,以实现工作机预定的工作要求的装置,是机器的重要组成部分。

实践证明,机器的工作性能、质量及成本在很大程度上取决于传动装置设计的合理性,所以它的合理设计是一个十分重要的问题。

分析60t钢包回转台传动装置系统的方案及特点如下:1.2.1传动装置的组成方案:钢包回转台主要由原动机(电动机)、传动装置(减速器)和工作机三部分组成,各部分通过联轴器连接起来。

为实现工作机预定的功能要求,可以有不同的传动方案。

合理的传动方案应除满足工作的功能要求,工作可靠性和适应外部条件外,还应为求结构简单、尺寸紧凑、加工方便、成本低廉、传动效率高和使用维修方便等。

因此在设计时优先满足重点要求。

钢包回转台有如下的3种传动方案,下面分别对其进行简要分析和比较。

方案一,如图所示,一级为带传动,第二级为二级直齿轮减速器。

带传动能缓冲、吸振,过载时有安全保护作用,因此这种方案得到广泛的运用。

但是带传动在结构宽度和尺寸都较大,而且带传动不适用于大功率的机械传动和高温、高压、高载荷的恶劣工作环境。

方案二,如图所示,为电动机直接与圆柱齿轮减速器相连接,此减速器宽度尺寸较大,但是由于齿轮制造容易,传动准确,因此也运用较广。

开式齿轮传动的工作条件差,润滑条件不好,磨损严重,应布置在低速级。

方案三,如图所示,为电机直接与圆柱直齿轮减速器相连接,但是在减速器中采用的是蜗杆涡轮,它的结构最紧凑,但是蜗杆涡轮传动效率低,功率损失大,且成本较高。

1.2.2传动方案的确定分析三种传动方案,最终选择第二种传动方案来设计计算,它满足钢包回转台的工作环境,而且在运动上面保证了很好的传动比和传动的准确性。

○1转矩:T1=FR=60×(1+25%)×9.8×4.5=3307500N.m○2摩擦阻力矩,估算放大40%F=2×60×1000×(1+40%)×9.8=1646400N○3查机械零件[σB]=637Mpa○4由以下关系得到:安全系数k取3~5的值,取k=5F/(πD/4)= σ≤K[σB]D=25.66≈26mm结论:满足要求的滚动轴承型号为:6006 d=30mm D=55mm则有滚动轴承的半径为:r=d/2+(D-d)/2=30/2+(55-30)/2=27.5mm○5有机械零件手册查的摩擦系数μ=0.10~0.16取μ=0.15则有:T2= μFR=0.15×1646400×27.5×0.001=6791.4N.m则总的转矩为T总=T1+T2=3307500+6791.4=3314291.4N.m○6工作机的有效功率为:Pw=Tn/9550=3314291.4×0.05/9550=17.35231099KW≈17.35KW则电动机的额定功率为:Pd=Pw/η而η有于以下的因素有关,及η总=η齿外×η齿内×η联×η联×η轴6=0.98×0.98×0.95×0.99×0.99×0.99×0.99×0.99×0.99×0.99×0.99≈0.835则Pd=Pw/η=17.35/0.835=20.8KW○7则可根据机械设计手册查的相关的电机的型号有以下满足要求的:传动比的范围为:i 总=(3~5)×(4~6)×(8~12) =(96~360) 则电机的转速范围:nd= i 总×3=(288~1080)r /min 则进一步的推出合适的满载电机应该选择其型号:○8则选定电机后,应该以满载电机的转速来计算,及 i 总=nm /nw=970/3=323.333≈323○9则按照相关的经验公式来分配传动比,初步选择了以下传动比分配,及 i 1=5 i2=6 i3=10.77则选定后的总的传动比为:i 总=5×6×10.77=323.1 ○10可以根据分配好的传动比,计算各轴的转速: n1=nm /i 1=970/5=194 r /minn2= nm /(i 1 i2)=970/30=32.33 r /minn3= nm /(i 1 i2 i3)=970/323.1 = 3.002166512 r /min ≈ 3 r /min ○11根据所选定的传动比分析到的工作机的转速满足要求,可以继续向一步进行计算,设计出相关的机构等参数。

计算各轴的功率为以下: 一轴的功率η联⨯=P P d 1 =22×0.99=21.8KW二轴的功率ηη联齿⨯⨯=P P 12 =22×0.99×0.98×0.99=21.110956KW ≈21.11KW三轴的功率ηη轴齿⨯⨯=P P 23 =22×0.99×0.98×0.99×0.98×0.99=20.450125351KW ≈21.45KW锥齿轮的计算功率ηη联轴⨯⨯=234P P =22×0.99×0.98×0.99×0.98×0.99×0.99×0.99×0.99=19.83234578KW ≈19.8KW外齿合的功率ηη联轴⨯⨯=P P 45 =19.89234578×0.99×0.95×0.99=18.45016636KW ≈18.45联轴器型号的选取根据主动端D=1d =55mm 查表C-5选取弹性柱销联轴器LX4 弹性柱销联轴器的参数:轴孔长度Y 型L=112mm 11J ,J,Z L=84mm L =112mm 型轴孔 D=195mm1D =100mm B=45mm S=8mm(表 C-5由《机械设计基础课程设计》附录中查得)第二级齿轮1、选择齿轮精度等级、材料及齿数 1)转炉转速不高,故选择8级精度2)载荷平稳,传递功率较小,采用软齿面齿轮,小齿轮选用45钢调质处理,大 齿轮选用45钢正火处理,参考表7-1,取小齿轮硬度为217--255HBS ,取240HBS , 大齿轮硬度为162--217HBS ,取190HBS3)选小齿轮齿数1z =25,则2z =i 1z =25*6=150,取2z =150,u=150/25=6对于齿面 硬度小于350HBS 的闭式齿轮传动,应按齿面接触强度设计,再按齿根弯曲强度 校核。

2、按齿面接触疲劳强度设计设计公式为[]mm Z Z u u T K d H HE d t t 3211112⎪⎪⎭⎫⎝⎛••+•≥σψ1)试选载荷系数2.1=t K (下标t 表示试选)2)小齿轮传递的扭矩37.104016219413.211055.91055.966=⨯⨯=⨯⨯=n p T3)据表7--8,齿轮非对称布置,取齿宽系数d ψ=1.24)据表7--6,查得弹性系数218.189MPa Z E =5)节点区域系数5.2=H Z 6)接触疲劳应力(按图中MQ 线)由图7--16a ,查得MPa H 5951lim =σ,查图7--14a ,MPa H 3902lim =σ计算应力循环次数()811091.373008211946060⨯=⨯⨯⨯⨯⨯⨯=⨯⨯⨯=h L j n N8121065.0⨯==iN N由图7--18,曲线2,得11=N Z ,12=N Z (不允许出现点蚀)查表7--9取1.1=H S许用接触应力[]MPaS Z HN H H 9.5401.1159511lim 1=⨯==σσ[]MPa S Z HN H H 55.3541.1139022lim 2=⨯==σσ取小值[]2H σ代入7)计算2.16355.3545.28.189672.137.10401622.12321=⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯≥t d mm8)圆周速度sm dnv 65.11000601942.16314.3100060=⨯⨯⨯=⨯=π9)计算载荷系数 按表7--3,取1=A K 根据=v sm 65.1,和8级精度,按图7--8查得06.1=V K按表7--4,由软齿面、8级精度、不对称支承:()69.11031.06.0118.015.1322=⨯⨯+++=-b K d d ψψβ式中mmd b d 4.195==ψ根据mm nmm n bF K tA 1001.6584.195127472<=⨯=式中N d T F t 127472.16337.1040162221=⨯==查表7--5,2.1=αK15.269.12.106.11=⨯⨯⨯==βαK K K K K V A ,与假设(2.1=t K )不符,对td1进行修正mm k kd d tt 2.198311==10)主要尺寸计算模数9.7252.19811===z d m 取标准值m=8分度圆直径mm mz d 20025811=⨯== mm mz d 1200150822=⨯==中心距mm d d a 700221=+=齿宽mm b mm b mm d mmb d d a d 240,245,2402002.1700221121===⨯=•==+=取ψ3、齿根弯曲疲劳强度校核[]F SaFa F m bd Y Y KT σσ≤=1121)齿形系数查表7--7,62.21=Fa Y ,14.22=Fa Y2)应力修正系数查表7--7,59.11=Sa Y ,83.12=Sa Y3)许用应力查图7--16bMQ 线,MPa F 4601lim =σ,查图7--14bMQ 线,MPa F 3202lim =σ 查图7--19,11=N Y ,12=N Y查表7--9,取6.1=F S[]MPaS Y FN F F 5.2876.1146011lim 1=⨯=•=σσ[]MPa S Y FN F F 2006.1132022lim 2=⨯=•=σσ4)校核计算[]11111187.722F Sa Fa F MPa Y Y bmd KT σσ<==[]21122125.68F Sa Fa Sa Fa F F MPa Y Y Y Y σσσ<=•= 弯曲强度足够,所选择齿轮符合要求。