跨座式单轨车辆用受电弓铜滑块用户需求书

比亚迪跨坐式单轨产品介绍

峰值扭矩(Nm)

1500

额定扭矩(Nm)

750

比亚迪电机

庞巴迪 488 159 1075 560

庞巴迪电机

比亚迪跨座式单轨产品:轻量化车身

轻量化车身

轻型铝制车身,轻量化效果显著; 扭转刚度高,使用寿命长; 可视区域大,观景效果佳; 大开度塞拉门,可实现快速上车。

比亚迪跨座式单轨产品:转向架

单轴转向架

转向架采用单轴设计,曲线通过能力强、转弯半径小、轮胎磨损小、能耗低; 可调节二级悬挂系统、保证整车舒适稳定,更好用户体验; 转向架与车体内嵌配合且重心低、保证更大乘员空间; 走行轮、导向轮内嵌防爆轮胎且配有胎压监测,保证整车安全性。

走行轮

导向轮

比亚迪跨座式单轨产品:能量回馈系统

牵引电网接触导线刚性布置在轨道梁侧壁,比架空接触网和第三轨受电施工简便。

能耗低、运营维护成本低:百人公里电耗仅为0.57度(重庆3号线),低于地铁百人公里电耗0.84度(重 庆1号线);综合运营维护成本约为 18-20元/车公里,与地铁相当。

时间轴(t)

地铁

4~5年

轻轨

3~4年

单轨

2年

跨座式单轨与其他轨道交通制式对比

比亚迪跨座式单轨产品介绍

目录

1 跨座式单轨简介 2 比亚迪跨座式单轨项目简介 3 美学设计

什么是跨座式单轨

跨座式单轨是一种由单根轨道来支撑、稳定和导向,并通过车体骑跨在轨道梁上运行

的轨道交通制式。 单轨交通是立体型交通,拥有独立的路权,可快速行驶。

什么是跨座式单轨

车辆骑行于轨道梁上方,通过导向轮和稳定轮,夹行于轨道两侧。轨道梁为预应力钢筋 混凝土梁,俗称PC梁。

Mc车

M车

750

跨座式单轨交通安全保障与应急疏散设备配置

转移乘客到救援列车上,疏散乘客。

8

跨座式单轨交通安全保障技术

2.1跨座式单轨交通安全保障技术

先进的救援设备---缓降装置、消防云梯

利用单轨列车自备的缓降装置,或利用消防云梯将被困乘客

从列车上疏散至地面,减少乘客伤亡。

9

跨座式单轨交通安全保障技术

2.1跨座式单轨交通安全保障技术

先进的救援设备---伸缩梯、应急步道

建立轨道交通设施、设备监控监测系统,对高架系统、隧道系统等易 引发轨道交通安全风险因素实施监控、监测。

14

跨座式单轨交通安全保障技术

2.1跨座式单轨交通安全保障技术

可靠的预警技术

充分依靠现有资源,通过车站、车厢的视频系统、语音播报系统进行及时 预警信息发布。

15

跨座式单轨交通安全保障技术

2.2 应急救援与疏散方法

且扩散速度也越慢。

22

跨座式单轨交通应急保障设备配置

各种产物扩散后,进而对客流的生理状态和心理状态造成影响。经过 我们的研究发现:火灾产物与身心状态之间的量化关联为:

客流的生理状态ph和心理状态ps

随着火灾产物的扩散:客流的生理 状态越来越差(即身体逐渐失去移 动能力),心理也越来越恐慌,且 心理比生理更早达到最坏状态

利用伸缩梯疏散到紧急疏散通道,再由疏散通道行至安全区 域,钢质伸缩梯与紧急疏散通道的配合使用减轻了轨道交通

高架区间的疏散压力。

10

跨座式单轨交通安全保障技术

2.1跨座式单轨交通安全保障技术

科学的安全保障机制

11

跨座式单轨交通安全保障技术

2.1跨座式单轨交通安全保障技术

完善的应急预案

应急预案体系 包括轨道交通突发事件的预测预警、预案启动、救援和终止等应急工作 流程。划分突发事件的一般(Ⅳ级)、较重(Ⅲ级)、严重(Ⅱ级)和 特别严重(Ⅰ级)四级预警,按照“属地原则”实施分级响应。 专项应急预案 公安、消防、医疗以及公交客运企业结合自身特点分别制定了专项应急 预案。

跨座式单轨车辆概述

第2章 跨座式单轨车辆概述2.1 跨座式单轨车辆的特点、组成和主要技术参数2.1.1 跨座式单轨车辆的特点作为一种特殊的城市轨道交通模式,与普通城轨交通相比,跨座式单轨交通有着一定的特殊性,这种特殊性主要体现在线路和车辆系统上。

跨座式单轨交通线路上的特殊性主要体现在轨道梁和道岔上。

跨座式单轨交通的轨道梁不仅是承重的桥梁结构,约束列车行驶的轨道,同时也是牵引电网,信号系统等设备的载体,是集多种功能为一体、高精度的建筑结构;跨座式单轨道岔是集导向和承重与一体的结构,由可移动的钢制轨道梁、机电控制系统、梁上供电、信号设施等集成。

跨座式单轨车辆一般为4辆、6辆或8辆编组,两头设司机室。

车体采用铝合金大断面挤压型材及板材制造,可以有效减轻车辆自重。

采用防火性能好的材料制造座椅、地板等。

为降低车内噪声,并保持车内温度,在车体四周增加隔热隔声材料,在转向架周围车体下部的裙板上设置隔音壁。

列车采用直流供电,牵引系统与普通城轨列车并无较大差异。

最能体现单轨车结构的特别之处的设计为车体的转向架。

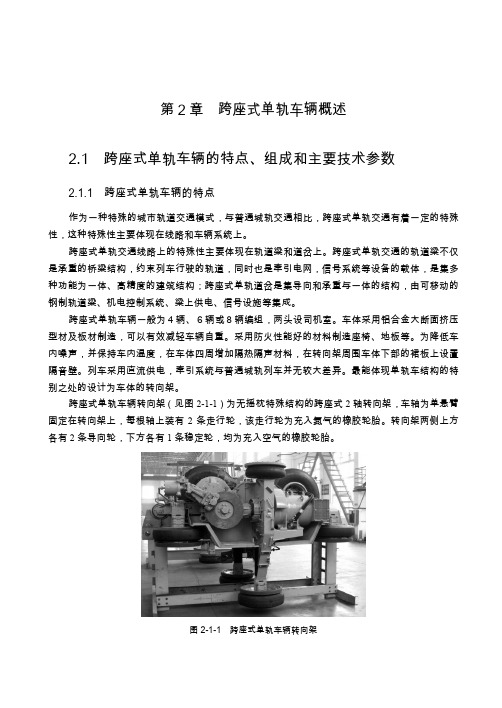

跨座式单轨车辆转向架(见图2-1-1)为无摇枕特殊结构的跨座式2轴转向架,车轴为单悬臂固定在转向架上,每根轴上装有2条走行轮,该走行轮为充入氮气的橡胶轮胎。

转向架两侧上方各有2条导向轮,下方各有1条稳定轮,均为充入空气的橡胶轮胎。

图2-1-1 跨座式单轨车辆转向架每辆车有2台转向架,动力转向架的每根轴由2台交流牵引电机驱动,转向架采用中心牵引装置,采用两级减速直角齿轮传动方式,电机到齿轮箱的联轴节为弹性联轴节,齿轮采用飞溅润滑方式,基础制动采用盘形制动。

转向架构架由侧梁、横梁、端梁及导向、稳定车轮的支撑架构成,构架采用钢板焊接结构,有足够的强度和刚度。

转向架与车体间的悬挂装置为空气弹簧,并装有横向减振器,具有良好的动力性能及乘坐舒适度。

由于跨座式单轨车辆的转向架装有3种轮胎:走行轮、导向轮及稳定轮,因此它的走行机理与传统的钢轮-钢轨系统完全不同。

跨座式单轨车受电弓例行试验与设备

跨 座式 单轨 车受 电 弓( 图 1 ) 安装 在 车 辆转 向架 两 侧, 与 地铁 、 轻轨 等大 多数城 市轨 道交 通车 辆受 电 弓安 装在 车顶 的方 式不 同 , 其接触 网被 固定 在轨 道上 , 受 电 弓与 接触 网为 刚性 接触 , 弓网接 触 的工 作 环境 并 不 理 想 。在实 际应 用 中也发 生过 多 次 受 电 弓接 触 网故 障 , 引起故 障 的原 因 比较 复杂 , 涉 及 受 电 弓、 接触网、 工 务 线 路 等设备 的材 质结 构 、 技术状态 , 并 与 行 车指 挥 、 司

运行 。

此, 受 电弓 的弓网接 触 力 必 须控 制 在 一 个 合 理 的 范 围 内。弓 网接触力 试验 内容 包括 静态 接触 力测 试 和动态

作者简介 : 李世双( 1 9 8 0 一 ) , 男, 工程师 。

久试 验 等对产 品 的性 能进 行 测 试 , 以保 证产 品设 计 和

生产 符 合 要求 , 但 在受 电弓装 车 前仍 需 进 行 调试 和 例

都无法 恢 复的条 件 , 为 防止 火灾 的发 生 , 现 有打磨 车 均 配 有喷 淋装 置 、 车上 防火 栓 、 车下 挡火板 及 防火帘 等 。

图 1 跨 座 式 单 轨 车 受 电 弓

机 操纵 、 气候 条件 、 环 境等诸 多 因素相关 。就受 电 弓本

身 而言 , 弓头 姿态 、 弓网接触状 态 、 接触 力 、 运 动部 件灵 目前 国 内外 对跨 座式 单轨 车受 电 弓还 没有 统一 的

活性 以及 部件 材料 等都 可能 引起故 障或 对使 用寿命 造

34 ・

跨 座 式 单 轨 车 受 电 弓例 行 试 验 与 设 备 李 世 双 , 马 飞 , 孙 法明, 赵 明

跨座单轨车辆检修方案设计

跨座单轨车辆检修方案设计背景介绍跨座单轨车辆(straddle monorail vehicle)是一种特殊的轨道交通工具,它的运行方式不同于普通地铁或轻轨车辆。

跨座单轨车辆具有运输效率高、建设成本低、城市空间占用小等特点,因此在一些城市的轨道交通系统中得到了广泛应用。

然而,由于其特殊的运行方式和构造,跨座单轨车辆的检修也面临一些独特的挑战。

本文将针对跨座单轨车辆的检修进行方案设计,以期对相关工作提供参考和帮助。

检修方案设计跨座单轨车辆的检修需要考虑以下几个方面:检修周期跨座单轨车辆在使用过程中需要进行定期的检修和维护,以确保其运行安全和效率。

检修周期的长短需要根据具体情况进行调整,通常应该在车辆的生命周期内进行多次检修。

在制定检修方案时,需要考虑车辆的使用时间、运行里程、运行环境等因素,以确定恰当的检修周期。

检修内容跨座单轨车辆的检修内容包括车辆外观、车厢内部零部件和动力系统等方面。

具体内容包括但不限于:1.外观检查:车身表面是否有损坏、腐蚀、异味等问题;2.内部装置检查:仪表台、椅子、四轮转向和制动机构的完整性等;3.动力系统检查:电机、控制器、蓄电池等;4.安全系统检查:门禁、紧急停车按钮、火灾警报器等。

检修设备跨座单轨车辆的检修需要使用一系列专业设备,例如车底升降台、检修井、悬臂式起重机等。

这些设备需要满足安全、稳定、精准的要求,并能适应跨座单轨车辆的特殊构造和运行方式。

同时,在购置和维护这些设备时也需要考虑成本和效益。

检修人员跨座单轨车辆的检修需要具备专业知识和技能的人员进行。

检修人员需要掌握车辆结构和动力系统的原理和维修技术,能够熟练应用各种检修设备和工具。

同时,还需要注意安全、保障车辆和人员的安全性。

检修记录跨座单轨车辆的检修需要有详实的记录,以便管理部门进行统计、分析和比对。

记录需包括车辆的检修项目、检修人员、检修时间、更换的零部件等各个方面的信息。

记录还需要存档并进行备份,以备不时之需。

JLG 单轨平衡系统用户指南说明书

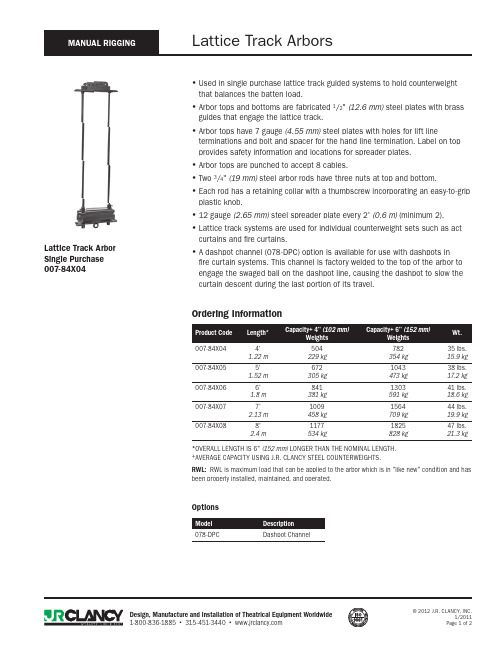

• U sed in single purchase lattice track guided systems to hold counterweight that balances the batten load.• A rbor tops and bottoms are fabricated 1 /2" (12.6 mm) steel plates with brass guides that engage the lattice track.• A rbor tops have 7 gauge (4.55 mm) steel plates with holes for lift lineterminations and bolt and spacer for the hand line termination. Label on top provides safety information and locations for spreader plates.• A rbor tops are punched to accept 8 cables.• T wo 3 /4" (19 mm) steel arbor rods have three nuts at top and bottom.• E ach rod has a retaining collar with a thumbscrew incorporating an easy-to-grip plastic knob.• 12 gauge (2.65 mm) steel spreader plate every 2' (0.6 m) (minimum 2). • L attice track systems are used for individual counterweight sets such as act curtains and fire curtains.• A dashpot channel (078-DPC) option is available for use with dashpots in fire curtain systems. This channel is factory welded to the top of the arbor to engage the swaged ball on the dashpot line, causing the dashpot to slow the curtain descent during the last portion of its travel.Ordering InformationProduct Code Length*Capacity + 4" (102 mm)Capacity + 6" (152 mm)Wt.WeightsWeights007-84X04 4' 504 782 35 lbs.1.22 m 229 kg 354 kg 15.9 kg 007-84X05 5' 672 1043 38 lbs.1.52 m 305 kg 473 kg 17.2 kg 007-84X06 6' 841 1303 41 lbs.1.8 m 381 kg 591 kg 18.6 kg 007-84X07 7' 1009 1564 44 lbs.2.13 m 458 kg 709 kg 19.9 kg 007-84X08 8' 1177 1825 47 lbs.2.4 m534 kg828 kg21.3 kg*OVERALL LENGTH IS 6" (152 mm) LONGER THAN THE NOMINAL LENGTH.+AVERAGE CAPACITY USING J.R. CLANCY STEEL COUNTERWEIGHTS.RWL: RWL is maximum load that can be applied to the arbor which is in "like new" condition and has been properly installed, maintained, and operated.OptionsModel Description 078-DPCDashpot ChannelLattice Track Arbor Single Purchase007-84X04DimensionsN O M I N A L A R B O R L E N G T h + 6"152 m m14 3/8"365.1 mm GUIDE ANGLEs 10"254 mm16 1/8"409 mm4 7/8"124 mm3"76.2 m m。

受电弓导电滑块

受电弓导电滑块一、引言受电弓导电滑块作为一种重要的电力传输设备,在我国的电力、轨道交通、自动化等领域发挥着重要作用。

本文将从受电弓导电滑块的工作原理、性能优势、应用领域、维护保养等方面进行全面解析,以期帮助读者更好地了解和应用这一关键技术。

二、受电弓导电滑块的工作原理1.受电弓的构成受电弓主要由碳滑条、金属弓架和支撑装置组成。

碳滑条是受电弓与接触线之间直接接触的部分,承担着电能传输的任务;金属弓架起到支撑和保持受电弓形状的作用;支撑装置则将受电弓固定在列车或设备上。

2.导电滑块的作用导电滑块是受电弓与接触线之间传递电能的的关键部件,其材料选用导电性能优良的金属或合金。

导电滑块在受电弓与接触线之间形成良好的电接触,保证电能稳定传输。

3.受电弓与导电滑块的配合受电弓与导电滑块的配合至关重要。

在高速运行过程中,受电弓需保持与接触线的稳定接触,以满足电力传输需求。

为此,导电滑块需具有较高的导电性能、耐磨损性能和抗冲击性能。

三、受电弓导电滑块的性能优势1.高导电性能受电弓导电滑块采用导电性能优良的材料制成,能够在受电弓与接触线之间形成稳定、高效的电接触,保证电能传输的顺利进行。

2.耐磨损性能受电弓导电滑块在长时间运行过程中,受到列车或设备振动、摩擦等因素的影响,容易产生磨损。

为此,导电滑块采用具有良好耐磨性能的材料制成,以延长使用寿命。

3.抗冲击性能受电弓在列车启动、制动等过程中,会产生冲击力。

导电滑块需要具备足够的抗冲击性能,以保证受电弓与接触线的稳定接触。

四、受电弓导电滑块的应用领域1.轨道交通领域受电弓导电滑块在轨道交通领域应用广泛,如高铁、地铁等,为列车提供稳定可靠的电力供应。

2.电力设备领域受电弓导电滑块在电力设备领域也有广泛应用,如发电厂、变电站等,用于电力传输和分配。

3.自动化设备领域受电弓导电滑块在自动化设备领域中发挥着重要作用,如自动化生产线、机器人等,提高设备运行效率。

五、受电弓导电滑块的维护与保养1.清洁与润滑定期对受电弓导电滑块进行清洁和润滑,以保持其良好的工作状态。

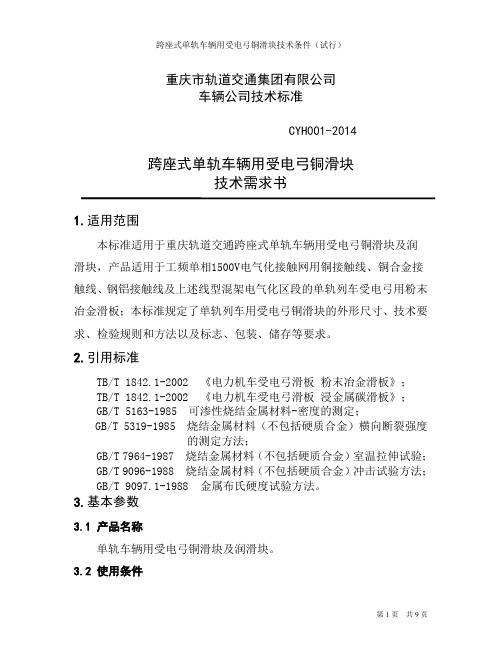

跨座式单轨车辆用受电弓铜滑块用户需求书

重庆市轨道交通集团有限公司车辆公司技术标准CYH001-2014跨座式单轨车辆用受电弓铜滑块技术需求书1.适用范围本标准适用于重庆轨道交通跨座式单轨车辆用受电弓铜滑块及润滑块,产品适用于工频单相1500V电气化接触网用铜接触线、铜合金接触线、钢铝接触线及上述线型混架电气化区段的单轨列车受电弓用粉末冶金滑板;本标准规定了单轨列车用受电弓铜滑块的外形尺寸、技术要求、检验规则和方法以及标志、包装、储存等要求。

2.引用标准TB/T 1842.1-2002 《电力机车受电弓滑板粉末冶金滑板》;TB/T 1842.1-2002 《电力机车受电弓滑板浸金属碳滑板》;GB/T 5163-1985 可渗性烧结金属材料-密度的测定;GB/T 5319-1985 烧结金属材料(不包括硬质合金)横向断裂强度的测定方法;GB/T 7964-1987 烧结金属材料(不包括硬质合金)室温拉伸试验;GB/T 9096-1988 烧结金属材料(不包括硬质合金)冲击试验方法;GB/T 9097.1-1988 金属布氏硬度试验方法。

3.基本参数3.1 产品名称单轨车辆用受电弓铜滑块及润滑块。

3.2 使用条件3.2.1集电容量额定电压1500V(DC)额定电容量400A(DC)最大电容量800A(DC)3.2.2适用机车速度适用机车速度≤80km/h3.2.3 受流装置接触导线压力最低工作位置的静态压力≤78.4N最高工作位置的静态压力≥44.1N标准工作位置范围内的静态压力:58.8N±9.8N3.2.4每个受流器安装的滑板及润滑条数量滑板2件润滑条1件3.3主要参数及性能主要的磨耗材料是铜烧结合金,化学成分、性能参数及质量要求如下:3.3.1 化学成分(质量%)3.3.2布氏硬度:60-90 HB电阻率:≤0.35 μΩ·m体积密度:7.8-8.2 g/cm3冲击韧性:≥ 7 J/cm2抗弯强度: /滑板重量磨耗比:≤240 g/万机车公里抗张强度:大于147Mpa(大于15kgf/mm2)抗冲击力:大于3.92J/cm2(大于0.4kg.m/cm2)3.3.3外形质量a) 滑板外表面不得有裂纹、氧化、起层、锈蚀和夹杂物。

开题报告--跨座式单轨车辆

毕业设计(论文)开题报告题目跨座式单轨车辆转向架机械平衡设计专业城市轨道交通车辆班级 2009级城市1班学生指导教师2013 年一、选题目的的理论价值和现实意义随着城市轨道交通系统的不断发展壮大,单轨交通系统以其振动小、噪声低、制动能力强、爬坡性能好、转弯半径小的特点被运用到一些中小容量的线路上。

跨座式单轨车辆的转向架与地铁车辆不同,跨座式单轨车辆全部采用橡胶轮胎,而地铁车辆采用的是可以自动对中的踏面车轮,所以单轨车辆转向架设有导向轮和稳定轮来完成导向和稳定的作用。

转向架机械平衡设计是基于单轨车辆通过曲线线路时导向轮的机械平衡设计,利用重型卡车的多轴平衡悬架的原理来解决转向架导向轮在通过曲线线路时的径向力不均衡问题,从而使车辆具有良好的曲线通过性能,减小导向轮的磨损量,提高车辆的舒适性和稳定性。

二、本课题在国内外的研究状况及发展趋势跨座式单轨车辆已运用到一些大城市作为主要的城市轨道交通工具。

据了解,现阶段的跨座式单轨车辆转向架的导向轮之间的轮距是定值,在线路上运行的时候不可以根据线路路况调节导向轮轮距,所以在直线线路上运行的时候导向轮能够良好的抱住轨道梁,起到导向的作用,通过曲线线路的时候,由于车速,轨道半径和轨面超高的不同,会引起两侧导向轮所承受的径向力有很大的差别,甚至可以使车辆失去稳定性。

研究表明,跨座式单轨车辆通过曲线线路时,车体的侧滚角以及转向架的导向轮和稳定轮径向受力情况是评价其运行稳定性的重要指标。

因此要改善单轨车辆的曲线通过性能,必需要从转向架的导向轮和稳定轮入手,做平衡设计。

这也是单轨车辆转向架未来发展的一个方向。

三、研究重点跨座式单轨车辆转向架机械平衡设计的研究重点是转向架的导向轮的机械平衡设计,即车辆通过曲线线路时要求所有导向轮与轨道梁侧面保持良好的接触,防止有的导向轮承受径向力过大,磨损严重,而有的导向轮受径向力过小,甚至趋于零,失去导向能力的情况。

重型卡车都采用了多轴平衡悬架,因为任何多轴车辆的全部车轮如果都是单独地刚性悬挂在车架上,则在不平路面上行驶的时将不能保证所有车轮同时接触地面,当有弹性悬架而道路不平度较小时,虽然不一定会车险车辆悬空的状态,但各个车轮间的垂直载荷分配比例会有很大的改变。

跨座式单轨关键技术 申报书

跨座式单轨关键技术申报书跨座式单轨交通系统具有噪声低、爬坡能力强、景观效果好、占用地面资源少等特点,在国内外得到广泛应用。

对加拿大XXX、中国中车XXX、XXX、中车浦镇XXX、中车XXX、马来西亚XXX等跨座式单轨交通车辆关键技术进行分析,研究不同技术体系车辆特点、功能定位等,总结不同技术体系差异,以期为跨座式单轨车辆工程应用提供指导。

随着我国经济的快速发展,交通拥堵的城市病逐渐向中小城市蔓延。

为进一步促进旅游产业发展,国家正大力推动轨道交通与旅游融合发展。

国内中小型城市以及旅游景区对便捷高效、经济适用的交通系统需求急迫,中低运量轨道交通迎来爆发式增长的窗口期。

跨座式交通是一种列车在高架专用轨道梁上行驶的轨道交通系统,具有适应能力强、噪声低、占用道路资源少等优点。

该系统缓堵效果明显,契合国内中小型城市以及旅游景区的需求,具有广阔的应用空间。

目前,世界上掌握单轨车辆和设备技术的国家较少,并且各国均形成了自己独特的技术体系。

本文将对跨座式单轨交通系统车辆技术体系及特点进行分析,以期为跨座式单轨车辆工程应用提供指导。

一、跨座式单轨车辆技术体系1876年,美国建国100周年博览会期间,在宾夕法尼亚州的费尔蒙特公园建造了一条长度约为170m的蒸汽机车牵引的单轨系统,该系统当时被称为“鞍式铁路”,可以视为跨座式单轨交通系统的雏形。

经过一个多世纪的发展,跨座式单轨系统不断完善,在数十个国家得到应用。

但是世界上掌握单轨车辆和相关设备技术的国家屈指可数,其中技术较为成熟且在城市轨道交通建设中得到应用的更是寥寥无几。

世界上掌握单轨车辆和相关设备技术的主要有:(1)日本:车辆技术供应商为XXX。

(2)加拿大:车辆技术供应商为XXX。

(3)中国:车辆技术供应商为中车XXX、XXX 、中车浦镇XXX、中车XXX等。

(4)马来西亚:车辆技术供应商为XXX。

(5)其他:单轨车辆供应商还包括在实际工作中应用案例非常有限的德国XXX和旅游观光用的小型单轨车的瑞士XXX。

受电弓技术规格书

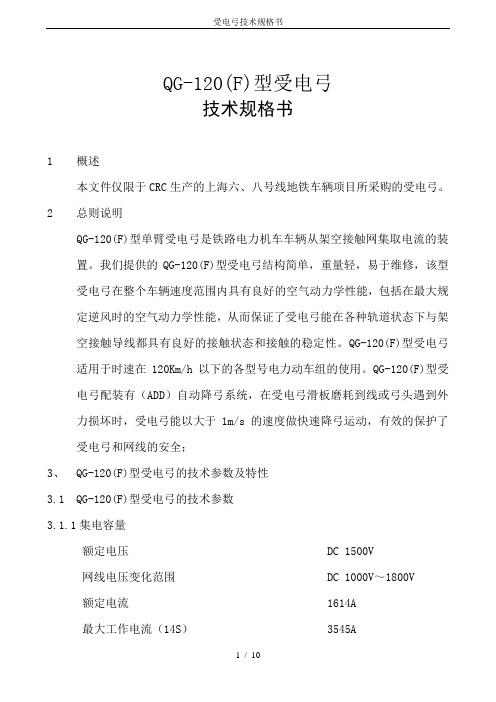

QG-120(F)型受电弓技术规格书1 概述本文件仅限于CRC生产的上海六、八号线地铁车辆项目所采购的受电弓。

2 总则说明QG-120(F)型单臂受电弓是铁路电力机车车辆从架空接触网集取电流的装置。

我们提供的QG-120(F)型受电弓结构简单,重量轻,易于维修,该型受电弓在整个车辆速度范围内具有良好的空气动力学性能,包括在最大规定逆风时的空气动力学性能,从而保证了受电弓能在各种轨道状态下与架空接触导线都具有良好的接触状态和接触的稳定性。

QG-120(F)型受电弓适用于时速在120Km/h以下的各型号电力动车组的使用。

QG-120(F)型受电弓配装有(ADD)自动降弓系统,在受电弓滑板磨耗到线或弓头遇到外力损坏时,受电弓能以大于1m/s的速度做快速降弓运动,有效的保护了受电弓和网线的安全;3、 QG-120(F)型受电弓的技术参数及特性3.1 QG-120(F)型受电弓的技术参数3.1.1集电容量额定电压 DC 1500V网线电压变化范围 DC 1000V~1800V额定电流1614A最大工作电流(14S) 3545A最大停车电流 460A短时间电流 3770A3.1.2适用车辆速度≤120Km/h3.1.3 受电弓位置最低工作位置 80mm最大工作位置(包括绝缘子) 2400mm最大升弓高度(不包括绝缘子) 2800mm±100mm 折叠高度(包括绝缘子)300+5mm3.1.4 受电弓静态接触压力额定静态压力(静压力平均值) 120 N±10N静态压力调整范围 100N-140N3.1.5 受电弓张开、闭合时间升弓时间(弓头离开止挡到最大工作高度) 8s±1s降弓时间(最大工作高度到弓头落到止挡位置)7s±1s3.1.6 受电弓尺寸受电弓总长度≈2400mm受电弓总宽度 1700mm±10mm碳滑条工作部分长度 1050mm×60×22 弓头宽度 350mm±5mm碳滑条数量 2根底脚安装(在详细设计时与用户讨论) 1000mm×900mm 3.1.7受电弓工作气压额定工作气压 0.45Mpa最小工作气压 0.35Mpa3.1.8 受电弓重量受电弓总重量(不包括绝缘子)≈130kg±5kg3.1.9绝缘子绝缘子高度 80mm绝缘子数量 4个3.1.11脚踏泵(可选项)输出压力 3.4bar/40次踏板扳动力 30KN~50KN外形尺寸 450mm×289mm×114mm 3.1.12 ADD系统降弓速度>1m/s3.2 QG-120(F)型受电弓的升降弓特性3.2.1升弓受电弓弓头从离开止挡开始动作到最高工作位置的时间不大于8±1s,且对接触网线没有有害冲击3.2.2降弓受电弓从最高工作位置下降到静止位置的时间不大于7±1s,且对车顶无有害冲击。

克鲁斯勒步行轴滑动跑车钢制刻子部件,SL-LK-LEDLight Kit说明书

INSTALLATION MANUALLIGHT KITMade in the USA SL-LK-LED ArrayStep 1Run light strips connector through the open hole on the inside of the step slider.Run the strips up behind the metal bracing pieces (gussets) and lay out the harness before removing the adhesive. The light will be mounted to the body with the use of the double sided adhesive.Once in the desired location similar to the photo, remove the plastic off of the adhesive, and adhere the lights.Plug the light connector into the harness on the jeep.PRODUCT INFORMATION:LIMITED LIFETIME WARRANTY FOR STRUCTURAL AND MECHANICAL COMPONENTSLIMITED TWELVE (12) MONTH WARRANTY FOR FINISH AND ELECTRICAL COMPONENTSRock-Slide Engineering, LLC (“R-SE”) warrants to the original purchaser that (a) the structural and mechanical components of the Step Sliders will be free of defects in material and workmanship for the lifetime of the Step Sliders (the “product”), and (b) the finish (powder coat) and the electrical components (including the motor) will be free of defects in material and workmanship for a period of twelve (12) months from the original date of purchase. This warranty applies only to the original retail purchaser. Warranty is void if product was not purchased directly from R- SE or from an authorized R-SE retailer or reseller. This warranty applies only with regard to the original instal-lationof the product to the original vehicle. This warranty does not cover removal or reinstallation of the product.To exercise this warranty and receive any warranty service, the original purchaser must provide R-SE with proof of purchase and date of purchase that is acceptable to R-SE, such as a copy of the original purchaser’s purchase receipt. The original purchaser must return the defective product to R-SE along with a description of the problem, a copy of the original purchase receipt, the original bill of sale and all contact information (name, address, telephone number and email address). To begin the warranty process, the original purchaser must email R-SE’s warranty department.During this warranty term, and upon the original purchaser’s valid exercise of this warranty, R-SE shall, at its option, repair or furnish a replacement product in the event the original product is deemed by R-SE to be defective. R-SE’s sole liability shall be for repairing or re-placing the product, but R-SE may refund the purchase price at its sole discretion and option. The original purchaser is responsible for prepayment of all shipping and/or transportation charges with respect to the exercise of this warranty. The product may change without notice. In the event of a product change, R-SE has no obligation to upgrade or modify any older generation product.THE WARRANTY SET FORTH HEREIN IS THE ONLY WARRANTY COVERING THE PRODUCT. NO OTHER WARRANTY EXISTS, EXPRESS OR IM-PLIED, INCLUDING, WITHOUT LIMITATION, IMPLIED WARRANTIES OF MERCHANTABILITY AND/OR FITNESS FOR A PARTICULAR PURPOSE. No retailer, reseller, dealer, agent or employee is authorized to make any modifications, extensions, amendments or additions to this warranty.This warranty shall be void in its entirety if R-SE determines that the product installation was modified, changed, altered, customized or in any way used other than as instructed. Installation of the product without strictly adhering to the installation instructions shall void this warranty. Installation must be on the proper vehicle or warranty is void.R-SE SHALL NOT BE LIABLE FOR SPECIAL, INDIRECT, INCIDENTAL OR CONSEQUENTIAL DAMAGES, UNDER ANY LEGAL THEORY AND/OR UNDER ANY CIRCUMSTANCE WHATSOEVER. IN ANY EVENT, ANY DAMAGES IN ANY SITUATION SHALL BE LIQUITADED DAMAGES AND MAY NOT EXCEED THE RETAIL PRICE OF THE PRODUCT. R-SE SHALL NOT BE LIABLE FOR ANY LOSS, DAMAGE OR INJURY DIRECTLY OR IN-DIRECTLY ARISING FROM THE USE OF OR INABILITY TO DETERMINE THE USE OF THE PRODUCT. THE ORIGINAL PURCHASER IS RESPONSI-BLE TO DETERMINE THE SUITABILITY OF THE PRODUCT FOR ITS INTENDED USE, PRIOR TO USING THE PRODUCT, AND THE ORIGINAL PURCHASER ASSUMES ALL RESPONSIBILITY AND RISK IN CONNECTION THEREWITH.PATENT INFORMATION:This product is covered by multiple US issued patents.PAT US 9,771,024 B2PAT US 8,833,781B2PAT US D718,1955Tech Support / General Support435-752-45808 A.M.—5 P.M. MST。

受电弓导电滑块

受电弓导电滑块【实用版】目录1.受电弓导电滑块的概念与功能2.受电弓导电滑块的结构和工作原理3.受电弓导电滑块的应用领域4.受电弓导电滑块的发展和前景正文受电弓导电滑块是一种用于电车、电力机车等电气化交通运输工具的接触网系统中的重要部件。

它能够在高速运行的情况下,稳定地与接触线进行滑动接触,以实现电气化交通运输工具的电力供应。

一、受电弓导电滑块的概念与功能受电弓导电滑块是受电弓的重要组成部分,它的主要功能是在电气化交通运输工具运行过程中,与接触线进行稳定接触,将接触线上的电能传输到交通工具的电力系统中,以驱动交通工具运行。

二、受电弓导电滑块的结构和工作原理受电弓导电滑块通常由滑块本体、碳滑条、弹簧装置和支撑结构等部分组成。

滑块本体是受电弓导电滑块的主体部分,通常采用高强度、耐磨损的材料制成。

碳滑条是滑块本体与接触线之间的导电部分,它具有良好的导电性能和耐磨性能。

弹簧装置用于支撑滑块本体,并保证其在接触线上的稳定接触。

支撑结构则是用于将受电弓导电滑块固定到受电弓上。

在电气化交通运输工具运行过程中,受电弓导电滑块会在接触线的带动下进行滑动接触,通过碳滑条将接触线上的电能传输到交通工具的电力系统中。

三、受电弓导电滑块的应用领域受电弓导电滑块主要应用于电气化交通运输领域,包括电车、电力机车、地铁、轻轨等。

随着我国电气化交通运输的发展,受电弓导电滑块的市场需求也在不断增长。

四、受电弓导电滑块的发展和前景随着电气化交通运输技术的不断进步,受电弓导电滑块也在不断地进行着技术创新和发展。

未来的受电弓导电滑块将会更加轻量化、高性能化,以适应更高速、更安全的电气化交通运输需求。

受电弓导电滑块作为电气化交通运输工具的重要部件,其发展前景与我国电气化交通运输的发展密切相关。

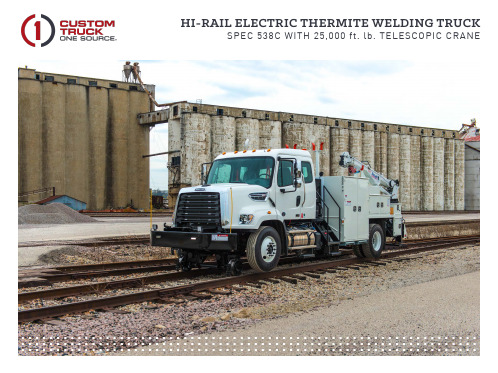

HI-RAIL ELECTRIC THERMITE WELDING TRUCK 产品说明书

REAR MUD FLAPS HYDRAULIC SYSTEM: POWERS CRANE, RAILGEAR, TOOL CIRCUIT & WELD SADDLE PTO AND HYDRAULIC LOAD SENSING PUMP 12VDC OIL COOLER HYDRAULIC CONTROL VALVE HYDRAULIC TOOL CIRCUIT SINGLE 5/10 GPM CIRCUIT @ 2,000 PSI SINGLE AIR REWIND REEL WITH 45’ HOSE & Q.D.’S

ACCESSORIES: GRIP STRUT STEPS WITS

AMBER STROBE LIGHT FRONT, MID, AND REAR LED WORK LIGHTS

BACKUP ALARM 4-CORNER LED FLASHING LIGHT SYSTEM

CRANE, ARTICULATING: 25,000 FT/LBS

PROPORTIONAL RADIO REMOTE CONTROL HYDRAULIC/MANUAL REACH TO 20’ PLANETARY WINCH

OUTRIGGERS, STREETSIDE/MANUAL OUT HYDRAULIC DOWN ANNUAL CRANE INSPECTION

ASK ABOUT THE CUSTOMIZED AND FLEXIBLE LEASING & FINANCING SOLUTIONS AVAILABLE FROM CUSTOM TRUCK CAPITAL

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重庆市轨道交通集团有限公司

车辆公司技术标准

CYH001-2014

跨座式单轨车辆用受电弓铜滑块

技术需求书

1.适用范围

本标准适用于重庆轨道交通跨座式单轨车辆用受电弓铜滑块及润

滑块,产品适用于工频单相1500V电气化接触网用铜接触线、铜合金接触线、钢铝接触线及上述线型混架电气化区段的单轨列车受电弓用粉末冶金滑板;本标准规定了单轨列车用受电弓铜滑块的外形尺寸、技术要求、检验规则和方法以及标志、包装、储存等要求。

2.引用标准

TB/T 1842.1-2002 《电力机车受电弓滑板粉末冶金滑板》;

TB/T 1842.1-2002 《电力机车受电弓滑板浸金属碳滑板》;

GB/T 5163-1985 可渗性烧结金属材料-密度的测定;

GB/T 5319-1985 烧结金属材料(不包括硬质合金)横向断裂强度

的测定方法;

GB/T 7964-1987 烧结金属材料(不包括硬质合金)室温拉伸试验;

GB/T 9096-1988 烧结金属材料(不包括硬质合金)冲击试验方法;

GB/T 9097.1-1988 金属布氏硬度试验方法。

3.基本参数

3.1 产品名称

单轨车辆用受电弓铜滑块及润滑块。

3.2 使用条件

3.2.1集电容量

额定电压1500V(DC)

额定电容量400A(DC)

最大电容量800A(DC)

3.2.2适用机车速度

适用机车速度≤80km/h

3.2.3 受流装置接触导线压力

最低工作位置的静态压力≤78.4N

最高工作位置的静态压力≥44.1N

标准工作位置范围内的静态压力:58.8N±9.8N

3.2.4每个受流器安装的滑板及润滑条数量

滑板2件

润滑条1件

3.3主要参数及性能

主要的磨耗材料是铜烧结合金,化学成分、性能参数及质量要求如下:

3.3.1 化学成分(质量%)

3.3.2

布氏硬度:60-90 HB

电阻率:≤0.35 μΩ·m

体积密度:7.8-8.2 g/cm3

冲击韧性:≥ 7 J/cm2

抗弯强度: /

滑板重量磨耗比:≤240 g/万机车公里

抗张强度:大于147Mpa(大于15kgf/mm2)

抗冲击力:大于3.92J/cm2(大于0.4kg.m/cm2)

3.3.3外形质量

a) 滑板外表面不得有裂纹、氧化、起层、锈蚀和夹杂物。

b) 整条滑板要求平整,不得变形,表面粗糙度不低于6.3μm。

3.3.4滑板的尺寸应符合图1和产品图样的要求

尺寸见附图1:单轨车滑块尺寸图。

3.3.5滑板到限规定

到限规定:在正常使用条件下,滑板的使用限度为任何一处的剩余厚度不小于3mm。

滑板中有磨耗到限的标始。

4.主要性能或功能/保护需求

本产品应具有以下功能:

4.1 具有优良的减摩性能、自润滑性能、导电性能、耐电弧烧损性能、耐候性能以及较高的强度和刚度。

4.2 应用于单轨列车导电系统上时,可适应高温、高速、重载、大冲击、润滑不良等恶劣环境,能实现单轨列车滑块的各项性能指标,对保证列车安全正常工作和降低单轨系统的运营成本有较大的现实意义。

5.检验规则及方法

5.1 粉末冶金滑板按表1项目进行检验。

5.2 滑板检验分为型式检验、出厂检验。

5.3 出厂检验.

滑板应由生产厂家按本标准规定的项目进行出厂检验,合格后方可出厂。

出厂产品应附有质量检验合格证。

用户要求时,生产厂家还应提供产品检验数据。

5.4 型式检验

5.4.1检验项目见表1。

品每隔3年均应进行型式检验。

5.5 硬度性能试验方法:

布氏硬度按GB/T 9097.1规定的方法进行检验。

测量布氏硬度时,硬度计采用φ10mm压头,试验力为9807N。

试品采用整条滑板,表面经过加工,粗糙度不大于3.2μm。

测量时在滑板上均匀取5点,取其平均值作为滑板的硬度。

5.6 电阻率性能试验方法:

电阻率测量采用双臂电桥进行。

试验时施加电流为3A-5A,采用四

端法时,电流端与电位端之间的距离不小于10mm 。

试验在20℃±1℃环境中进行。

5.7 体积密度性能试验方法:

体积密度按GB/T 5163规定的方法进行检验。

试样体积不小于1.5cm3,采用浮力法测量,并计算出体积密度。

5.8 冲击韧性性能试验方法:

冲击韧性性能试验按GB/T9096 规定的方法进行。

试样不带缺口,尺寸为10mm ×10mm ×55mm 。

5.9 抗拉强度性能试验方法:

抗拉强度试验按GB/T7964 规定的方法进行。

试样使用两端带螺纹的圆形短试样。

有效标距长度为32mm 。

5.10 抗弯强度性能试验方法:

抗弯强度试验按GB/T 5319规定的方法进行。

试样尺寸为30mm ×6mm ×12mm 。

5.11 磨耗试验在磨耗机上进行。

5.11.1 实验条件

(a )滑板于接触线的正压力为70N ±1N ; (b )试验电流400A ;

(c )试验速度(km/h ):60、80、100、120 5.11.2 滑板自身磨耗比分为两种: (a )滑板高度磨耗比(mm/万机车公里)= 万机车公里滑板磨耗后的高度

滑板初始高度-;

(b )滑板重量磨耗比(g/万机车公里)= 万机车公里

滑板磨耗后的重量

滑板初始重量-。

5.11.3 滑板对接触线磨耗

滑板对接触线磨耗比(mm2/万弓架次)=万弓架次接触线磨耗后截面

接触线初始截面-

5.12 滑板重量使用托盘天平称量,天平分度值0.2g 。

6. 验收规则

生产厂商应有完善的质量保证体系,应按规定对产品经具有国家认可的相应资质的理化检测机构进行检验,出厂产品应附有正规的产品检验合格证。

验收流程:

1) 对样品进行测绘并编制技术条件;

2) 技术条件和产品总图一起,申请车辆主机厂和最终用户的审批; 3) 台架试验产品试制,进行台架试验(含与样品的对比试验),提出试验报告;

4) 试验产品初步鉴定; 5) 编制装车试验大纲;

6) 制造装车试验产品(至少1个单元);

7) 向重庆轨道交通(集团)有限公司提出装车试验申请并请求领导批复;

8) 重庆轨道交通(集团)有限公司领导组织召开装车前评审会(参加人员主要为集团公司技术负责人、车辆公司负责人、车辆公司安质部、相关车辆段负责人、相关具体工作人员等);

9) 甲乙双方签订装车试验协议,明确双方责权范围;编制装车技术要求、试验计划,确定甲乙双方装车试验负责人和工作人员;

10) 在试验线空车试验行车,从低速开始,通过行车—检查—行车—检查,逐步提高速度,直至确认安全无误。

召开双方有关人员参加的

总结会;

11) 重庆轨道交通集团有限公司申请办理上线空载运行手续,空载运行1-2周,试验期间部件研制单位应跟踪监测及时记录。

试验完后进行阶段总结,向集团公司领导报告空载运行情况。

12) 编制载人运行试验大纲,向集团领导提出载人运行申请并组织载人运行前的评审会;

13) 提出载人运行计划,要计划实施载人运行试验,在试验期间,部件研制单位派人跟踪监测,试验里程暂定不少于5000公里。

14) 产品鉴定。

注意,正极与负极应分别试验。

7. 产品质量保证

产品在正常保管条件下,自出厂之日起,在6个月内发生锈蚀、滑板断裂等影响使用的质量问题时,由制造厂家负责处理。

8. 标志、包装、贮存和运输

8.1 标志

滑板底面(非摩擦面)应打钢印,标识如下内容:

a) 制造厂标记;

b) 制造批号。

8.2 包装

8.2.1 滑板用木箱包装,装箱前每块滑板要涂防锈油,用油纸包装,包装箱内应放置检验员加盖印章的产品合格证。

8.2.2 包装箱外应标明:

a) 制造厂家;

b) 产品名称、规格、数量、及总重量;

c) 包装箱的长*宽*高尺寸,并应有“小心轻放”、“防潮”等字样或标志;

d) 出厂日期。

8.3 受电弓铜滑块应附带:

a)证明受电弓铜滑块质量合格的文件或标记;

b)产品使用说明书

9. 技术资料

a) 受电弓铜滑块理化检测报告;

b) 受电弓铜滑块技术说明书。

c) 产品合格证

d) 产品安装、使用及维护说明书

e) 装箱清单

附图1。