动平衡计算程序列表

动平衡检测方法

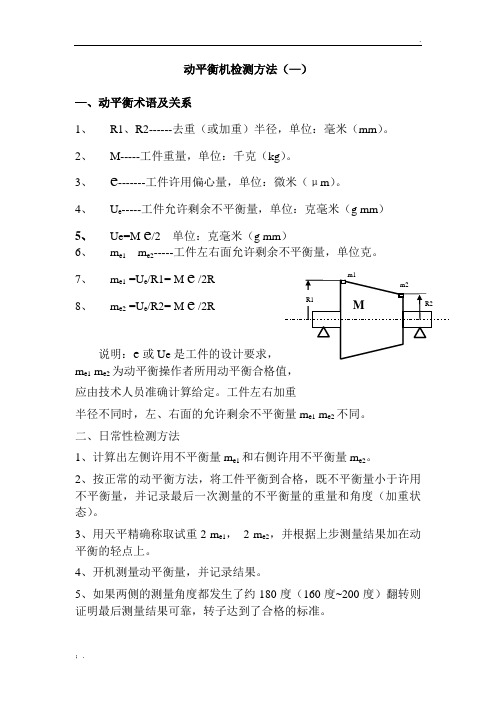

动平衡机检测方法(—)—、动平衡术语及关系1、R1、R2------去重(或加重)半径,单位:毫米(mm)。

2、M-----工件重量,单位:千克(kg)。

3、e-------工件许用偏心量,单位:微米(μm)。

4、U e-----工件允许剩余不平衡量,单位:克毫米(g mm)5、Ue=M e/2单位:克毫米(g mm)6、m e1m e2-----工件左右面允许剩余不平衡量,单位克。

8、m e2 =U e/R2= M e /2R说明:e或Ue是工件的设计要求,m e1 m e2为动平衡操作者所用动平衡合格值,应由技术人员准确计算给定。

工件左右加重半径不同时,左、右面的允许剩余不平衡量m e1 m e2不同。

二、日常性检测方法1、计算出左侧许用不平衡量m e1和右侧许用不平衡量m e2。

2、按正常的动平衡方法,将工件平衡到合格,既不平衡量小于许用不平衡量,并记录最后一次测量的不平衡量的重量和角度(加重状态)。

3、用天平精确称取试重2 m e1,2 m e2,并根据上步测量结果加在动平衡的轻点上。

4、开机测量动平衡量,并记录结果。

5、如果两侧的测量角度都发生了约180度(160度~200度)翻转则证明最后测量结果可靠,转子达到了合格的标准。

动平衡检测记录表(一)操作员:检定员:校核员:检定日期:年月日动平衡检测记录表(一)实例操作员:检定员:校核员:检定日期:年月日动平衡机检测方法(二)一、动平衡术语及关系1、m o初始测试的不平衡量,单位:克(g)2、m1一次平衡校正后的剩余不平衡量,单位:克(g)3、U RR不平衡量减少率,单位:%百分比4、U RR=100(m o- m1)/ m o(%)5、m4最后剩余不平衡量,单位:克(g)6、R加(去)重半径,单位:克(g)7、M工件重量,单位:千克(kg)8、e动平衡精度(偏心距),单位:微米(μm)9、e=2m4 R/M二、动平衡机性能指标U RR和e的测试1、选择一中等型号的工件做试件,允许工件的存在初始不平衡量;2、重新对工件进行标定。

动平衡程序(9.29)

风机转子动平衡校验程序一、 找平衡前:A. Before searching balance:1. 确定要找平衡转子叶轮的宽径比(B/D ),确定转子的平衡校正方式(采用单面平衡或是双面平衡。

对于单面平衡,转子可以不旋转,用作图法可以进行计算,确定加减的质量;对于双面平衡,则需要在平衡机上进行旋转,确定加减质量及相位)。

1. Determine the breadth diameter ratio (B/D) of the impeller of rotor to search balance, and the balance correcting way for rotor (including single-plane balance and double-plane balance. For single - plane balance, the rotor doesn ’t rotate, the mass of add and subtraction can be calculated by the graphing method; for double-plane balance, the rotor must be rotated on the balancing machine to determine the mass of add and subtraction and phase).2. 了解该转子的平衡精度及工作转速,如G6.3,3000r/min 等,以便求出转子的总允许剩余不平衡量U per 。

2. Get the balance quality and working speed of the rotor, such as G6.3,3000r/min all the like, thus to calculate the total allowable residual unbalance U per .3. 了解转子的支撑方式(6种支撑方式),以便将总允许剩余不平衡量Uper 向校正面分配,得到每个平面可允许剩余不平衡量即该平面的平衡允差(1U per ,2U per )。

动平衡实验步骤

动平衡实验步骤嘿,咱今天就来说说动平衡实验那些事儿哈!你想想看,一个轮子要是不平衡,那跑起来得多别扭呀,就跟人走路一瘸一拐似的。

动平衡实验呢,就是要让这个轮子稳稳当当、顺顺利利地转起来。

首先呢,咱得把要实验的东西准备好呀,就像战士上战场得先把武器备好一样。

把那个需要做动平衡的物件儿稳稳地放在实验台上。

然后呢,开动机器,让它转起来。

这时候可就得瞪大眼睛仔细瞧啦!看看它转起来是不是稳稳当当的。

要是摇摇晃晃的,那就说明有问题啦。

接下来呀,就是关键的一步咯。

得找到不平衡的那个点。

这就好像是在一堆沙子里找那颗特别硌脚的石子儿。

怎么找呢?有专门的仪器和方法呢。

找到不平衡点后,可不能就这么放着不管呀。

得想办法给它调整调整。

就像是给歪了的画框正正位置一样。

可以加个小配重呀,或者调整一下结构啥的。

然后再让它转起来看看,嘿,是不是比刚才好多啦?要是还不行,那就再重复上面的步骤,直到它转得稳稳的。

你说这动平衡实验像不像给物件儿做一次精心的调理呀?让它从一个毛毛躁躁的家伙变成一个稳稳当当的君子。

这过程中可得有耐心,不能着急。

就像绣花一样,得一针一线慢慢来。

而且呀,这动平衡实验可不只是在工厂里有用哦。

你想想,咱平时开的车子,那轮子要是不平衡,开起来得多难受呀,还不安全呢。

所以说呀,这个实验可是很重要的呢!咱再回过头来看看整个步骤,准备、启动、找不平衡点、调整、再检查,一步都不能马虎。

就跟盖房子一样,基础打不好,房子可就不结实咯。

总之呢,动平衡实验就是要让东西转得顺顺溜溜的,让我们的生活也跟着顺顺溜溜的。

可别小看了这实验,它的作用大着呢!你说是不是呀?。

动平衡操作规程和计算

动平衡操作规程1.操作前检查设备、电气是否正常,防护装置是否齐全,并加注润滑油,空转试车。

2.吊装工件要平稳地放在机床架上,夹持牢固,擦净油污。

平衡块要紧固牢靠,不能有松动现象。

要有防止工件跳出的保险装置。

3.支承部位加润滑油。

室温20℃以上加30#润滑油,室温20℃以下加20#润滑油。

4. 开机试验时让速度缓慢升起。

注意观察转子运转情况,发现异常必须“紧急停机”。

运转时,操作人员要站在侧面不准接触转动部分。

5. 第一次开机后测得的“初始不平衡”数据即“相位”和“不平衡重量”要记录下来,然后停机配重。

6. 根据测得的数据,在相应的“相位”加上相应的“不平衡重”的橡皮泥,并粘贴牢靠。

经过2~3次反复试验,达到“许用不平衡”要求。

7. 将平衡好的转子反转180度进行开机校验。

观察“剩余不平衡重”是否相等,相位前后是否相差180度。

如果“相位”和“重量”不对,需分析原因,重新反复校验以达到要求。

8. 去重和配重处理:在转子粘贴橡皮泥部位,逐步进行打磨“去重”,或者焊接“配重”处理。

一般应开机2~3次进行观察,以免多去、多配,直至达到允许不平衡重要求。

9. 验收:由技术人员或主管领导检查验收。

一般选5~10倍剩余不平衡重进行检验,测试结果应与所加重量相符,且相位正确。

否则,需重新试验。

10. 工作完毕,切断电源,清理工作现场。

填写动平衡试验报告,操作人员、技术人员或主管签字,加盖单位公章后交用户。

转子剩余不平衡量的计算1、计算转子的许用不平衡度eper=(G×1000)/(n/10)eper―――许用不平衡度, g·mm/kg ;G―――平衡精度等级, mm/s ;n-------工件工作转速, r/min 。

2.许用不平衡量的计算Uper = eper·mm------工件旋转质量,kg;Uper----许用不平衡量,g·mm 。

例:某工件工作转速1400r/min,平衡精度等级取6.3,工件重量20 Kg则:eper=(6.3×1000)/(1400/10)=6300/140=45μ=45g·mm/kgUper =eper·m = 45×20 =900 g·mm常用各种刚性转子的平衡品质等级。

轮胎动平衡操作流程及结果

轮胎动平衡操作流程及结果When it comes to the process of tire balancing, it is essential to understand the steps involved and the significance of achieving a perfectly balanced tire. To begin with, tire balancing is a procedure that involves adjusting the weight distribution of a tire and wheel assembly to ensure it spins evenly. This is important because an imbalance can lead to uneven tire wear, vibration, and ultimately affect the overall performance and safety of the vehicle. Therefore, understanding the operation process and the results of tire balancing is crucial for both vehicle owners and automotive professionals.说到轮胎平衡的过程,了解涉及的步骤和实现完美平衡轮胎的重要性是至关重要的。

首先,轮胎平衡是一个程序,它涉及调整轮胎和轮组总成的重量分布,以确保它平稳旋转。

这很重要,因为不平衡会导致轮胎不均匀磨损、振动,最终会影响车辆的整体性能和安全性。

因此,了解轮胎平衡的操作流程和结果对于车主和汽车专业人士都是至关重要的。

The tire balancing process typically involves mounting the tire and wheel assembly on a balancing machine, which then rotates theassembly at high speed to determine the areas where weight needsto be added or removed to achieve balance. This is done by attaching small weights to the wheel in specific locations to counteract any imbalance. Once the balancing process is complete, the tire and wheel assembly should spin smoothly without any noticeable vibration. It's important to note that tire balancing should be performed whenever new tires are installed, or if there are signsof imbalance such as vibration or uneven tread wear.轮胎平衡的过程通常包括将轮胎和轮组总成安装在平衡机上,然后以高速旋转总成,以确定需要添加或移除重量以实现平衡的区域。

做动平衡的正确流程

做动平衡的正确流程

1首先我们需要对轮毂进行除胶及清洗。

利用专业的工具对留下的胶痕进行处理(专业的工具同时也能避免轮毂刮花)然后进行清洁,清洗过后准备做动平衡

2测量气压,保持正确胎压

3道路力测量可以用来解决轮胎均质性带来的轮胎振动问题。

车轮的均质性仅在负载条件下测量(道路力测量同时检测在负载和无负载情况下测量偏差,轮胎力的变化达到很好的车轮平衡)图五已提供轮毂与轮圈的适配度,并且标记矫正

4再次测量气压,保证正确胎压,进行动平衡(在车辆高速行驶下,方向盘不会出现抖动)使用霍夫曼平衡块更精确。

5安装轮胎,进行试车。

动平衡机操作规程完整

动平衡机操作规程水泵的转子部件的动不平衡量对整台泵稳定运行有很大的影响。

水泵叶轮由于材料组织不均匀及零件加工后产生的形状、尺寸等误差,致使恒态<刚性>转子在对应的工作转速频率下旋转时产生离心力,所引起的振动或运动作用于轴承时该转子所处状态称为该转子的动不平衡。

根据GB/T9239.1-2006/ISO 国标。

对恒态(刚性)转子平衡品质分级指南,具体到泵类叶轮为G6.3级。

为在动平衡机上求得小于转子允许的剩余不平衡量,特制定叶轮动平衡作业指导规程:一、使用前的准备工作:1、根据叶轮实际重量选择适合该机允许试验围的动平衡机。

2、使用前一定要做好清洁工作,特别是轴颈,滚轮摆架底部与轨道之间,都要进行擦试清洁,并在滚轮上加少许清洁的机油,严禁转子与联轴节未接好就开车。

3、根据转子和联轴节尺寸配好接头,其要形状对称,在强度允许的情况下,重量要轻;各挡外园同心,工件和联轴节凹孔配合精度为D1/d要保证同心和端面垂直。

4、为减少示值晃动,工件轴颈和滚轮外R应避开相同或接近以免干扰,其比例最好在0.8以下或1.2以上。

二、电气控制部分:(控制原理见说明书附图)1.本机电动机电源采用380V/50HZ。

2.电机通电后“停止”按钮红灯亮,如联轴节与转子联接好,则行程开关2XK闭合,将转速转换开关拨到高速或低速档(中间为停车档),即可启动。

停车时可按停止按钮或车头箱右侧的制动手柄,制动后应将制动手柄抬起,为下次开车接通电路。

3.本机规定转子转动方向为:由车尾向车头看,转子应顺时针方向旋转。

三、操作程序:1.将叶轮过动平衡心轴(或转子轴)上定位装夹。

2.调整好两摆架间距离。

3.放置转子部件.4.连接好适合的联轴节接头。

5.放下安全架压紧转子(或心轴)。

6.从低速位启动,由低速至中速和高速逐渐调整提速,最后达到该叶轮在工况时最大转速。

7.观察显示屏上显示的左右两处不平衡量G左、G右及测量点半径值R左、R右,G左、G 右不计相位角只计量值。

动平衡自动计算公式

刚性安装的高速四缸柴油机的曲轴传动装置 250

具有六个或更多汽缸的高速柴油机的曲轴传动装置,汽车、卡车及机车 100 头的整个发动机(汽油机或柴油机)

汽车轮、车轮缘、轴座、传动轴,弹性安装的具有六个或更多汽缸的高 40 速4行程发动机(汽油机或柴油机)的曲轴传动装置

具有特殊要求的传动轴(推进器、万向接头轴),压碎机的零件,农业 机械的零件,发动机(汽车、卡车及机车头的汽油机或柴油机)的单个 16 组件,在特殊要求下具有6个或更多汽缸的发动机曲轴传动装置

G6.3

G2.5 G1 G0.4

炼制厂机械的零件,船用主涡轮传动机构(商船用),离心机鼓轮、风 扇.装配好的飞机的燃气轮机转子,飞轮,泵式推进器,机床和普通的 6.3 机械零件,普通的电枢。特殊要求的发动机单个部件

燃气和蒸汽涡轮机,包括船用的主涡轮机(商船用),刚性涡轮发电机 转子,透平轮压缩机,机床传动装置,有特殊要求的中型和大型电枢、 2.5 小型电枢,涡轮传动泵

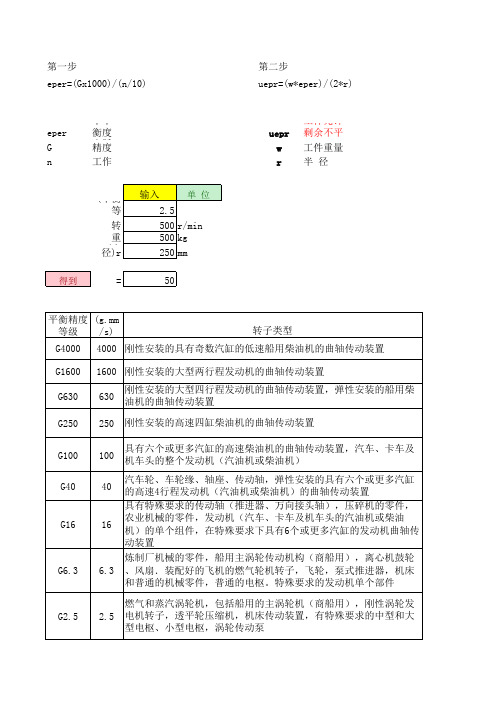

第一步 eper=(Gx 1000)/(n /10)

第二步 uepr=(w* eper)/(2 *r)

eper

G n

不平衡 度 平衡精 度等 级,一 般取 6.3,如 工件工 作转速

uepr

工件允许 剩余不平 衡量

w

工件重量

r

半径

输入 得到

G n w r

uepr=

6.3 410 85 175

此四项需 要输入数 据

37.31707

平衡精度 eω①② 等级 /(mm/s)

转子类型

G4000 G1600

4000 刚性安装的具有奇数汽缸的低速船用柴油机的曲轴传动装置 1600 刚性安装的大型两行程发动机的曲轴传动装置

动平衡操作流程

动平衡机操作流程

调试

1胎具定位径向跳动≦0.03毫米

2固定好工件,确定工件入位后夹紧

3在0度位置用粉笔画上印记

4然后开机,显示《BAL-20d》

4-1 按执行键一次R=****,按数字键输入半径。

算出半径后向里进10毫米【半径4位数】

4-2 按执行键一次,显示SP=860【860为固定转速】

4-3 再按执行键一次显示RUN

4-4 按复位,显示BRL-20d【初始化面】

夹具补偿

1按标定键一次

2按数字键1,两次显示AC=0

3按执行键一次,显示RUN

4启动测量,在显停灯闪烁后停机,显示AC=1。

再按一次执行键,显示RUN 5将工件旋转180度,夹紧,启动测量,等显停灯闪烁后停机,自动复位测量

5-1按执行键一次,输入半径【共四位】不足四位以零补足。

5-2按执行键一次,输入转速

5-3按执行键一次,显示RUN。

测量时按±键,【将加重改为去重】

5-4看转速数值下出现C.=2测量完成【左下角是角度,左上角是要去的重量】。

动平衡自动计算公式 2016-11-23

第二步 uepr=(w*eper)/(2*r)

eper G n

不平衡度 平衡精度等级,一般取6.3,如下表 工件工作转速 输入

单 位

uepr w r

工件允许剩余不平衡量 工件重量 半 径

(平衡等级)G (工作转速)n (工件重量)w (半径)r

得到

2.5 500 r/min 500 kg 250 mm 50

uepr =

平衡精度 (g.mm 等级 /s) G4000 G1600 G630 G250 G100 G40

转子类型

4000 刚性安装的具有奇数汽缸的低速船用柴油机的曲轴传动装置 1600 刚性安装的大型两行程发动机的曲轴传动装置 630 250 100 40 刚性安装的大型四行程发动机的曲轴传动装置,弹性安装的船用柴 油机的曲轴传动装置 刚性安装的高速四缸柴油机的曲轴传动装置 具有六个或更多汽缸的高速柴油机的曲轴传动装置,汽车、卡车及 机车头的整个发动机(汽油机或柴油机) 汽车轮、车轮缘、轴座、传动轴,弹性安装的具有六个或更多汽缸 的高速4行程发动机(汽油机或柴油机)的曲轴传动装置 具有特殊要求的传动轴(推进器、万向接头轴),压碎机的零件, 农业机械的零件,发动机(汽车、卡车及机车头的汽油机或柴油 机)的单个组件,在特殊要求下具有6个或更多汽缸的发动机曲轴传 动装置 炼制厂机械的零件,船用主涡轮传动机构(商船用),离心机鼓轮 、风扇.装配好的飞机的燃气轮机转子,飞轮,泵式推进器,机床 和普通的机械零件,普通的电枢。特殊要求的发动机单个部件 燃气和蒸汽涡轮机,包括船用的主涡轮机(商船用),刚性涡轮发 电机转子,透平轮压缩机,机床传动装置,有特殊要求的中型和大 型电枢、小型电枢,涡轮传动泵

动平衡的使用流程

动平衡的使用流程1. 简介动平衡是一种通过对物体进行调整,使其能够在运动过程中保持平衡的技术。

它可以应用于机械设备、旋转机械、车辆等领域,以提高设备的稳定性和运行效率。

在本文档中,我们将介绍动平衡的基本原理,并详细介绍动平衡的使用流程。

2. 基本原理动平衡的基本原理是通过对物体进行调整,使其质量分布均匀,从而达到平衡的目的。

具体来说,动平衡包括以下几个步骤:•确定不平衡状态:首先需要确定物体的不平衡状态,可以通过观察和测试来确定物体在运动过程中的不平衡情况。

•计算不平衡量:根据不平衡状态的确定,使用相应的方法计算物体的不平衡量。

常用的方法包括质量不平衡、重力不平衡等。

•确定校正方法:根据不平衡量的计算结果,确定合适的校正方法。

校正方法包括增加或减少物体的质量,调整物体的位置等。

•校正物体:根据确定的校正方法,对物体进行校正。

校正的过程中需要使用相应的工具和设备,以确保校正的准确性和稳定性。

•验证平衡效果:在校正完物体之后,需要验证其平衡效果。

可以通过测试和观察来判断物体在运动过程中是否达到了平衡状态。

3. 动平衡的使用流程动平衡的使用流程可以分为以下几个步骤:步骤一:准备工作在进行动平衡之前,需要进行一些准备工作,包括:1.准备动平衡设备和工具:包括动平衡仪、校正器等。

确保设备和工具的可用性和准确性。

2.确定物体的不平衡状态:通过观察和测试,确定物体在运动过程中的不平衡情况。

步骤二:计算不平衡量根据确定的不平衡状态,使用合适的方法计算物体的不平衡量。

常用的方法包括质量不平衡计算和重力不平衡计算。

步骤三:确定校正方法根据计算结果,确定合适的校正方法。

校正方法包括增加或减少物体的质量,调整物体的位置等。

步骤四:校正物体根据确定的校正方法,对物体进行校正。

校正的过程中需要使用相应的工具和设备,以确保校正的准确性和稳定性。

步骤五:验证平衡效果在校正完物体之后,需要验证其平衡效果。

可以通过测试和观察来判断物体在运动过程中是否达到了平衡状态。

动平衡操作规程和计算

动平衡操作规程和计算动平衡是一种重要的机械维修技术,它可以消除机械运动中的不平衡,并提高机器设备的稳定性和工作效率。

本文将介绍动平衡的操作规程和计算方法。

一、动平衡操作规程1.准备工作a.确定平衡机的类型和性能指标,了解机器设备的转速范围和振动标准。

b.检查平衡机设备的工作状态和功能,确保其正常运行并符合安全要求。

c.准备动平衡所需的操作工具和设备,包括动态平衡测试仪、平衡块、平衡夹具等。

d.对待平衡的机械设备进行检查和维修,确保其它零部件的正常工作状态。

2.进行动平衡操作a.将待平衡的机械设备装夹在平衡机上,确保装夹紧固,并保持机械运动时的安全距离。

b.启动平衡机,设定适当的转速和振动标准。

c.进行初步测试,观察机械设备的振动情况,并进行初步矫正。

d.使用动态平衡测试仪进行精确测试,记录机械设备的振动参数。

e.根据测试结果进行计算,确定需要添加或去除的平衡块的质量和位置。

f.定位平衡块的位置,并进行平衡块的添加或去除操作。

g.重新进行测试,确认机械设备的振动情况是否达到标准要求。

h.根据需要进行进一步的调整和矫正,直到机械设备的振动达到要求为止。

3.完成后续工作a.停止平衡机,拆卸待平衡的机械设备,并进行清洁和维护。

b.对动平衡操作过程中使用的工具和设备进行清洗和存储。

c.记录动平衡操作的过程和结果,包括机械设备的信息、测试参数、平衡块的添加位置和质量等。

d.分析和总结动平衡操作的效果和经验,以提高操作技术和方法。

二、动平衡计算方法根据动平衡的原理,可以通过计算来确定平衡块的质量和位置。

1.单级转子的动平衡计算对于单级转子的动平衡计算,可以采用以下步骤:a.进行转子的静平衡测试,得到转子的静平衡质量不平衡量和相位角。

b.进行转子的动平衡测试,得到转子的动平衡质量不平衡量和相位角。

c.根据静平衡和动平衡结果,计算单级转子的动平衡质量不平衡量和相位角,确定平衡块的质量和位置。

2.多级转子的动平衡计算对于多级转子的动平衡计算,需要考虑转子之间的相互影响。

动平衡的平衡量计算表

转子允许不平衡量的计算

注:在黑体字处输入数据

允许不平衡量的计算公式

为:

转子重量M, kg7.50.30.20.2平衡精度G, gmm/kg 6.3 2.5 6.3 6.3转子的校正半径r, mm318.5202020转子的转速n,rpm800100010001000允许不平衡量, g 1.7720.3580.6020.602每面的允许不平衡量, g0.8860.1790.3010.301

式中:

Mper为允许不平衡量

M代表转子的自身重量,

单位是kg;

G代表转子的平衡精度等

级 ,单位是mm/s;

r 代表转子的校正半

径,单位是mm;

n 代表转子的转速,单

位是rpm。

举例如下:

如一个电机转子的平衡精度

要求为G6.3级,转子的重量

为0.2kg,转子的转速为

1000rpm,校正半径20mm,

则该转子的允许不平衡量

为:

因电机转子一般都是双面校

正平衡,故分配到每面的允

许不平衡量为0.3g。

在选择平衡机之前,应先考

虑转子所要求的平衡精度。

译:100525263(动平衡表格)

即20lb/9kg

2.2軸頸負荷[W] (見注B)

如果對稱,那么是1.5欄中的50%

即20lb/9kg

2.3RPM [N] (見1.6節)

3500RPM

2.4 RPM [N] (見1.6節)

3500RPM

2.5允許的最大不平衡值[U]

UMAX=0.023 oz-in/0.65 g-in

Rotor4W/N動平衡數據表

1.0 ROTOR信息

1.1設備ID

100584289-L5-20 Inducer

1.2序列#

1.3訂單號#

1.4訂單序列號#

1.5 ROTOR重量

40lb/18kg

1.6轉速

35ቤተ መጻሕፍቲ ባይዱ0RPM

2.0動平衡公差計算

動平衡結構(見注A)—中間式或懸臂式

左平面

右平面

2.1軸頸負荷[W] (見注B)

修正1g@deg

修正2g@deg

修正3g@deg

修正4g@deg

3.7實際達到的動平衡

(在修正重量x半徑之後)

(oz-in或g-in)

是否超過2.5欄的UMAX?是否

3.8實際達到的動平衡

(在修正重量x半徑之後)

(oz-in或g-in)

是否超過2.6欄的UMAX?是否

備注:

姓名簽名日期

推薦標準美國石油協會(API)的通用設備的標準,并規定:

2.6允許的最大不平衡值[U]

UMAX=0.023 oz-in/0.65 g-in

3.0動平衡數據(見注C)

3.1轉速

RPM

3.2是否用1/2鍵?

是否

左平面右平面

3.3修正半徑

动平衡计算程序列表

动平衡计算程序列表程序主界面一、单面法动平衡二、双面法动平衡三、分解加重质量四、合并加重质量五、估算试重块质量六、加重块深度(钻孔深度)单面法动平衡主界面初始值(无试重块)振动量=振幅@相位(°)试重=质量(g)@相位(°)试重后测得值(加试重块)振动量=振幅@相位(°)(是否去试重)相位关系=滞后角超前角(反向、正向)加重质量质量(g)@相位(°)双面法动平衡主界面初始值(无试重)平面1振动量=振幅@相位(°)平面2振动量=振幅@相位(°)平面1试重块=质量(g)@相位(°)加重后平面1振动量=振幅@相位(°)平面2振动量=振幅@相位(°)平面2试重块=质量(g)@相位(°)加重后平面1振动量=振幅@相位(°)平面2振动量=振幅@相位(°)相位关系=滞后角超前角加重质量平面1=质量(g)@相位(°)平面2=质量(g)@相位(°)分解加重质量校正质量=质量(g)@相位(°)位置1=相位(°)位置2=相位(°)分解角度@相位(°)@相位(°)合并加重质量位置1加重块=质量@相位(°)位置2加重块=质量@相位(°)合并试重块质量@相位(°)估算试重块质量转子质量(kg)=质量转子转速(转每分钟)=转速试重块加载位置(mm)=半径试重块估算G加重块深度(钻孔深度)校正质量=g钻头直径=mm材质或密度(克每立方毫米)白合金铜铝钢钛铸铁304不锈钢纤维聚亚安酯需要深度=mm。

动平衡操作流程范文

动平衡操作流程范文1.确定反应方程式:首先需要确定反应的化学方程式,并确定反应物和生成物的摩尔比例。

这是动平衡操作的基础,决定了反应的方向和反应物的用量。

2.设定反应条件:根据所需的反应条件,包括温度、压力和反应物浓度等,确定操作的基本设定。

3.准备反应物和溶液:根据反应方程式和所需的反应物浓度,准备好所需的反应物和溶液。

4.调整温度和压力:根据反应条件,调整反应器的温度和压力。

温度的调整对反应速率和平衡位置有着重要影响。

通过增加或降低温度,可以控制反应的平衡常数和反应速率。

5.添加催化剂:根据反应方程式中是否需要催化剂,将催化剂加入反应体系中。

催化剂的作用是加速反应速率,降低活化能,但并不改变反应的平衡位置。

6.混合反应物和溶液:将准备好的反应物和溶液加入反应器中,并进行搅拌或充分混合。

7.监测反应过程:在反应过程中,使用合适的方法监测反应的进展,例如温度计、压力计、PH计、色谱仪等。

通过监测反应物和生成物的浓度变化,可以了解反应是否进行到平衡状态。

8.驱动反应:如果反应未达到平衡,可以通过改变操作条件来驱动反应,使反应向期望的方向进行。

例如,通过改变温度、压力或溶液浓度,可以改变反应平衡位置和平衡常数。

9.平衡操作:当反应达到平衡状态时,停止反应过程,取样分析反应体系中的反应物和生成物浓度。

可以使用色谱法、光谱法、质谱法等方法进行定量分析。

10.结果分析:根据取样分析的结果,计算反应的平衡常数和转化率。

比较实验结果与理论值,评估动平衡操作的效果。

动平衡操作的关键是通过适当的控制反应条件和添加催化剂等措施,使反应达到平衡状态。

在操作过程中,需要准确测量和控制温度、压力、溶液浓度等操作条件,及时监测反应的进展,并根据实验结果调整操作条件。

这样才能使反应达到平衡,实现预期的反应结果。

总结起来,动平衡操作的流程包括确定反应方程式、设定反应条件、准备反应物和溶液、调整温度和压力、添加催化剂、混合反应物和溶液、监测反应过程、驱动反应、平衡操作和结果分析。

动平衡机操作规程

动平衡机操作规程水泵的转子部件的动不平衡量对整台泵稳定运行有很大的影响。

水泵叶轮由于材料组织不均匀及零件加工后产生的形状、尺寸等误差,致使恒态<刚性〉转子在对应的工作转速频率下旋转时产生离心力,所引起的振动或运动作用于轴承时该转子所处状态称为该转子的动不平衡。

根据GB/T9239。

1-2006/ISO 国标。

对恒态(刚性)转子平衡品质分级指南,具体到泵类叶轮为G6。

3级。

为在动平衡机上求得小于转子允许的剩余不平衡量,特制定叶轮动平衡作业指导规程:一、使用前的准备工作:1、根据叶轮实际重量选择适合该机允许试验范围的动平衡机。

2、使用前一定要做好清洁工作,特别是轴颈,滚轮摆架底部与轨道之间,都要进行擦试清洁,并在滚轮上加少许清洁的机油,严禁转子与联轴节未接好就开车。

3、根据转子和联轴节尺寸配好接头,其要求是形状对称,在强度允许的情况下,重量要轻;各挡内外园同心,工件和联轴节凹孔配合精度为D1/d要保证同心和端面垂直。

4、为减少示值晃动,工件轴颈和滚轮外R应避开相同或接近以免干扰,其比例最好在0.8以下或1.2以上.二、电气控制部分:(控制原理见说明书附图)1.本机电动机电源采用380V/50HZ.2.电机通电后“停止”按钮红灯亮,如联轴节与转子联接好,则行程开关2XK闭合,将转速转换开关拨到高速或低速档(中间为停车档),即可启动。

停车时可按停止按钮或车头箱右侧的制动手柄,制动后应将制动手柄抬起,为下次开车接通电路。

3.本机规定转子转动方向为:由车尾向车头看,转子应顺时针方向旋转。

三、操作程序:1.将叶轮过动平衡心轴(或转子轴)上定位装夹。

2.调整好两摆架间距离.3.放置转子部件。

4.连接好适合的联轴节接头。

5.放下安全架压紧转子(或心轴).6.从低速位启动,由低速至中速和高速逐渐调整提速,最后达到该叶轮在工况时最大转速。

7.观察显示屏上显示的左右两处不平衡量G左、G右及测量点半径值R左、R右,G左、G右不计相位角只计量值。

第09章 动平衡计算

9.1 动平衡机理概述众所周知,不平衡是旋转机械最常见的振动原因,并且其它一些故障,如不对中和碰摩等,也可以通过改善机组的平衡状态而予以减轻或消除,因此现场找平衡就成为消除机组振动的重要措施之一。

由振动理论知,振动的振幅不仅正比于静不平衡的离心力Meω2,而且还与动力放大因子R有关。

动力放大因子R是转子转速的单值函数,转速确定后,R 的值也将确定。

滞后角φ表明振动的幅值滞后于不平衡激励力Meω2的角度,并且随转速的改变而改变,当转速确定后,滞后角也为定值。

因此,只要系统符合线性假设,即物性参数(如支撑刚度,阻尼等)和特性参数(如固有频率和阻尼率等)不因振动大小而发生改变,则相同转速下轴承的振动正比于转子不平衡质量的大小,并且振动滞后于不平衡离心力的相位也为定值,这就是转子平衡的理论基础。

平衡是通过检测和调整转子的质量分布,即在转子的适当位置上加上或减去一定大小的质量(称为校正质量或配重),来减小转子的惯性主轴与旋转轴线的偏离,使机组的振动降到允许范围内。

平衡的作用是减少转子的挠曲,减低机组的振动并减少轴承及基础的动反力,保证机组安全,平稳,可靠地运行。

9.2 动平衡软件使用说明平衡计算模块为一通用的平衡软件(图9.2-1),系统提供了最小二乘法影响系数计算、最小二乘法影响系数动平衡、谐分量法影响系数计算、谐分量法影响系数动平衡、三点定位定量法动平衡、矢量加减运算和估算剩余振动等多种功能,可以迅速方便地找出最佳的合理配重。

它可以对多平衡面、多测振点同时进行平衡。

图9.2-1影响系数法只有当知道影响系数后才能使用,由于各机组实际情况不同,各机组的影响系数也大不相同。

它一般由技术人员根据经验得到的或通过多次试重得到。

最小二乘法影响系数计算模块通过试重可以自动计算出机组的最小二乘法影响系数。

进入最小二乘法影响系数计算模块后,选择对应的加重面和测振点(图9.2-2)后进入图9.2-3所示的对话框。

用户必须输入各测振点原始振动的振幅和相位(由于本软件为通用软件,故用户可以从前面的信号分析中得到一倍频振幅和相位,并人工输入)、试重后振动的振幅和相位以及试加重量的大小和角度,然后击一下计算按钮,即可得到计算结果,即该加重面对各测振点的最小二乘法影响系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

程序主界面

一、单面法动平衡

二、双面法动平衡

三、分解加重质量

四、合并加重质量

五、估算试重块质量

六、加重块深度(钻孔

深度)

单面法动平衡主界面

初始值(无试重块)

振动量=振幅@相位(°)

试重=质量(g)@相位(°)

试重后测得值(加试重块)

振动量=振幅@相位(°)

(是否去试重)

相位关系=滞后角超前角(反

向、正向)

加重质量

质量(g)@相位(°)

双面法动平衡主界面

初始值(无试重)

平面1振动量=振幅@相位(°)

平面2振动量=振幅@相位(°)

平面1试重块=质量(g)@相位

(°)

加重后

平面1振动量=振幅@相位(°)

平面2振动量=振幅@相位(°)

平面2试重块=质量(g)@相位

(°)

加重后

平面1振动量=振幅@相位(°)

平面2振动量=振幅@相位(°)

相位关系=滞后角超前角

加重质量

平面1=质量(g)@相位(°)

平面2=质量(g)@相位(°)分解加重质量

校正质量=质量(g)@相位(°)

位置1=相位(°)

位置2=相位(°)

分解角度

@相位(°)

@相位(°)

合并加重质量

位置1加重块=质量@相位(°)

位置2加重块=质量@相位(°)

合并试重块

质量@相位(°)

估算试重块质量

转子质量(kg)=质量

转子转速(转每分钟)=转速

试重块加载位置(mm)=半

径

试重块估算

G

加重块深度(钻孔深度)

校正质量=g

钻头直径=mm

材质或密度

(克每立方毫米)

白合金铜铝

钢钛铸铁304不锈钢

纤维聚亚安酯

需要深度=mm。