动平衡等级及计算方法

动平衡精度等级与计算

动平衡精度等级与计算动平衡是机械制造过程中非常重要的一环,它的精度等级与计算是确保机械设备正常运行和提高工作效率的关键。

本文将详细介绍动平衡精度等级的概念以及相关的计算方法。

一、动平衡精度等级的概念动平衡是指在旋转运动机械设备中,通过在转子上添加试重块,使转子旋转时不产生振动,达到平衡状态的一种技术手段。

动平衡精度等级是用来描述动平衡状态的稳定性和精确程度的指标。

按照国际标准ISO1940-1:2003的规定,动平衡精度等级分为六个等级,分别为G1.0、G0.4、G0.7、G2.5、G6.3和G16、其中,G表示全转子高峰值的一半。

精度等级越高,转子的平衡状态越稳定,振动幅度越小,对设备的损伤和干扰越小。

二、计算动平衡精度等级的方法计算动平衡精度等级需要先了解转子的质量不平衡情况,然后根据一定的数学模型进行计算,最终确定转子的动平衡精度等级。

1.质量不平衡计算质量不平衡是指转子上的实际质量分布与理想平衡状态之间的差异。

一般情况下,质量不平衡是通过试重块进行补偿的。

质量不平衡的计算可以通过静态平衡试验和动态平衡试验两种方法进行。

在动态平衡试验中,可以通过测量转子不同时刻的振动加速度或位移信号,进而计算得出质量不平衡。

2.动平衡精度等级计算具体的计算公式如下:G=K1×(ΔW/m)×K2其中,G为动平衡精度等级,K1和K2为修正系数,ΔW为质量不平衡量,m为转子质量。

在计算过程中,需要根据具体的机械设备和转子参数确定修正系数的数值。

三、动平衡精度等级的影响因素1.转子结构和质量分布:不同结构的转子,质量不平衡分布不同,对动平衡精度等级有一定影响。

2.转子转速:转子在不同转速下,质量不平衡对振动的影响程度也不同,因此转速是影响动平衡精度等级的重要因素。

3.转子质量和转子材料:转子质量和材料的不同会对动平衡的要求产生影响,转子质量越大、材料越均匀,要求的动平衡精度等级也相应提高。

4.平衡设备性能:平衡设备的性能和调节方法也会对动平衡精度等级产生影响,高性能的平衡设备能更准确地实现动平衡。

机床主轴动平衡方法及计算

:}i:、 . :J丙 lrI(1 【l f t:l1:; I /『 刈’fj;

譬;【】1.nJ, i-:- ̄:111fl

J ̄i[L JI 转

HlJ’会 … J。 · 心 j离 i j:lhII- 摊 转

的 【!l】J听ll’f i 41I1 n 0 1 卜{ 。

卜4…旋 40 i f 会 f i j‘]l r J’ :, {)

奠 如【1 的 I ‘lllI."l{成l ¨ |lJ造 ,1l¨0 (3):53 54. MW (收 稿 ¨JfJ】:20I gOl07)

眯 上 轴 动 衙 精 度 等缴 果 IIIG0.4

级 。 此 饥 的 最 高 转 述 为 l 800 r/min,恨据 ISO1940一l973【 际标

过 fJf 【I /『 -rJ‘避 免 n,J会 J ,L I11

材 顷 搜

、

原 jl起 的

心 偏 离旋 4_々【_IJ心 的 现 象 , 他 饥

J 动 、噪 牟il1乐 发热 ,转

述 越 · 不 、卜衔 0I起 的 振 动 越 剧

{。 … 量 jIIJ Jj盘 I 、装 顷

=}三轴 质 /77

P= U/,"

(31

式叫 ,【娃 允¨:/f { 盯 (g.mm) ; I1"1是 {轴 顷 I t (kg)。

根 据 公 式 (3)可 得

U "

(4)

TK6920数 控 落 地 铣 镗 眯 i: 轴 组 什 柚 应 参 数 乃 : 总 质 最 乃

l 600kg I:作 最 高转 速 J 8()0 、

3.结 语 (1)液 结 构 l… I、 装

I , 动 .操 『1 , 联 轴 器装 IIlJ’水 、f 及垂“ I 个 的 州 1’ ,暇 轴 器肢打 I 』1.-]k, 放 ’ fl !L l , … r以 I 『lIl4_0功 。

动平衡等级计算

动平衡等级计算

摘要:

一、动平衡等级计算的定义和作用

二、动平衡等级计算的方法和公式

三、动平衡等级计算在实际应用中的案例

四、总结

正文:

动平衡等级计算是指在机械工程领域中,对旋转机械的转子进行动平衡试验,根据试验数据计算出转子的动平衡等级,以评估转子在工作过程中的平衡性能。

动平衡等级的计算对于保证旋转机械的正常运行、降低振动、减小噪音、提高设备使用寿命具有重要意义。

动平衡等级计算的方法和公式主要依据我国的标准GB/T 19066-2017《旋转机械动平衡试验通则》。

根据该标准,动平衡等级分为11 级,计算公式为:

G=Fr+0.5Gr

其中,G 为动平衡等级;Fr 为转子在工作转速下的径向振动幅值;Gr 为转子在工作转速下的轴向振动幅值。

在实际应用中,动平衡等级计算在许多行业都有广泛应用,例如汽车、飞机、船舶、工业机器人等领域。

以下是一个关于动平衡等级计算在汽车发动机曲轴动平衡试验中的应用案例:

某汽车发动机曲轴在2000rpm 转速下进行动平衡试验,测得径向振动幅

值为20μm,轴向振动幅值为15μm。

根据动平衡等级计算公式,可得:G=20+0.5×15=22.5μm

根据GB/T 19066-2017 标准,该曲轴的动平衡等级为G2.5,属于良好平衡性能。

总之,动平衡等级计算是旋转机械动平衡试验的重要环节,通过计算可评估转子的平衡性能。

动平衡计算公式和方法

动平衡计算公式和方法嘿,你问动平衡计算公式和方法啊?这可有点复杂呢。

先说计算公式吧。

动平衡一般用不平衡量来衡量,不平衡量等于质量乘以偏心距。

啥是偏心距呢?就是重心偏离旋转中心的距离呗。

就像你转一个有点歪的轮子,那个歪的程度就是偏心距。

质量好理解吧,就是东西有多重。

所以不平衡量就是这两个家伙乘起来的结果。

那方法呢,首先得找到要做动平衡的东西,比如一个轮子啊,一个风扇啊啥的。

然后把它装在动平衡机上。

这动平衡机就像个医生,能给这个东西做检查。

接着,开动动平衡机,让东西转起来。

这时候动平衡机就能检测出不平衡的地方在哪里,有多大。

就像医生用听诊器听你的心跳,能听出有没有问题。

然后呢,根据检测出来的结果,在合适的地方加上或者减去一些重量。

比如说在轮子的一边加上一个小铁片,或者在风扇的叶片上刮掉一点漆。

这就像你给一个不平衡的天平加上或者减去一些砝码,让它平衡起来。

加或者减重量的时候要小心哦,不能太多也不能太少。

得一点一点地试,直到动平衡机显示平衡了为止。

就像你调一个收音机的频道,得慢慢转旋钮,找到最合适的位置。

比如说有个修车的师傅,他要给一个汽车轮子做动平衡。

他把轮子装在动平衡机上,开动机器。

机器检测出轮子有点不平衡,显示出不平衡量是多少。

师傅根据这个结果,在轮子的一边加上了一个小铁片。

然后再转轮子,看看平衡了没有。

如果还不平衡,就再调整铁片的位置或者重量。

直到动平衡机显示平衡了,师傅才把轮子装回汽车上。

这样汽车跑起来就不会抖动了。

所以说啊,动平衡计算公式和方法虽然有点难,但掌握好了就能让东西转得更平稳。

咋样,现在知道动平衡咋算咋做了吧?。

动平衡计算知乎

动平衡计算知乎

动平衡计算是一项涉及转子平衡的过程,该过程使用专门的设备来测量和校正转子的不平衡部分。

在执行动平衡检测前,需要了解动平衡检测专业术语和动平衡计算公式。

首先,让我们了解一下动平衡的相关术语:

- 转子平衡品质:这是衡量转子平衡优劣的指标,其公式为G=eper·Ω/1000,其中G表示转子平衡品质,单位是mm/s;eper代表转子允许的不平衡率,单位是gmm/kg或转子质量偏心距um;Ω代表转子最高工作转速的角度,单位是-2π·m/60。

- 转子单位质量的允许不平衡度(率):这个参数可以通过转子平衡品质和转子最高工作转速来计算,公式为eper=G·1000/Ω=G·1000·60/(2π·n)≈9549·G/n,单位是g·mm/kg或um。

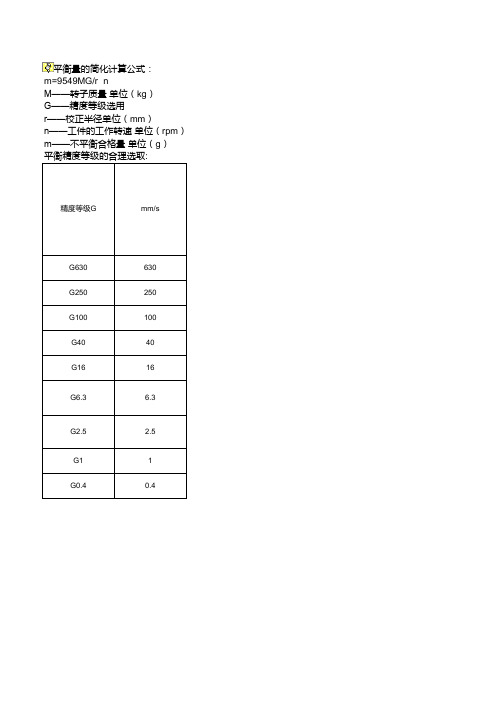

接下来是不平衡量的简化计算公式:M=9549MG/r×n,其中M表示转子质量单位(kg),G表示精度等级选用,r表示校正半径单位(mm),n表示工件的工作转速单位(rpm),m表示不平衡合格量单位(g)。

1。

动平衡操作规程和计算

动平衡操作规程1.操作前检查设备、电气是否正常,防护装置是否齐全,并加注润滑油,空转试车。

2.吊装工件要平稳地放在机床架上,夹持牢固,擦净油污。

平衡块要紧固牢靠,不能有松动现象。

要有防止工件跳出的保险装置。

3.支承部位加润滑油。

室温20℃以上加30#润滑油,室温20℃以下加20#润滑油。

4. 开机试验时让速度缓慢升起。

注意观察转子运转情况,发现异常必须“紧急停机”。

运转时,操作人员要站在侧面不准接触转动部分。

5. 第一次开机后测得的“初始不平衡”数据即“相位”和“不平衡重量”要记录下来,然后停机配重。

6. 根据测得的数据,在相应的“相位”加上相应的“不平衡重”的橡皮泥,并粘贴牢靠。

经过2~3次反复试验,达到“许用不平衡”要求。

7. 将平衡好的转子反转180度进行开机校验。

观察“剩余不平衡重”是否相等,相位前后是否相差180度。

如果“相位”和“重量”不对,需分析原因,重新反复校验以达到要求。

8. 去重和配重处理:在转子粘贴橡皮泥部位,逐步进行打磨“去重”,或者焊接“配重”处理。

一般应开机2~3次进行观察,以免多去、多配,直至达到允许不平衡重要求。

9. 验收:由技术人员或主管领导检查验收。

一般选5~10倍剩余不平衡重进行检验,测试结果应与所加重量相符,且相位正确。

否则,需重新试验。

10. 工作完毕,切断电源,清理工作现场。

填写动平衡试验报告,操作人员、技术人员或主管签字,加盖单位公章后交用户。

转子剩余不平衡量的计算1、计算转子的许用不平衡度eper=(G×1000)/(n/10)eper―――许用不平衡度, g·mm/kg ;G―――平衡精度等级, mm/s ;n-------工件工作转速, r/min 。

2.许用不平衡量的计算Uper = eper·mm------工件旋转质量,kg;Uper----许用不平衡量,g·mm 。

例:某工件工作转速1400r/min,平衡精度等级取6.3,工件重量20 Kg则:eper=(6.3×1000)/(1400/10)=6300/140=45μ=45g·mm/kgUper =eper·m = 45×20 =900 g·mm常用各种刚性转子的平衡品质等级。

转子动等级

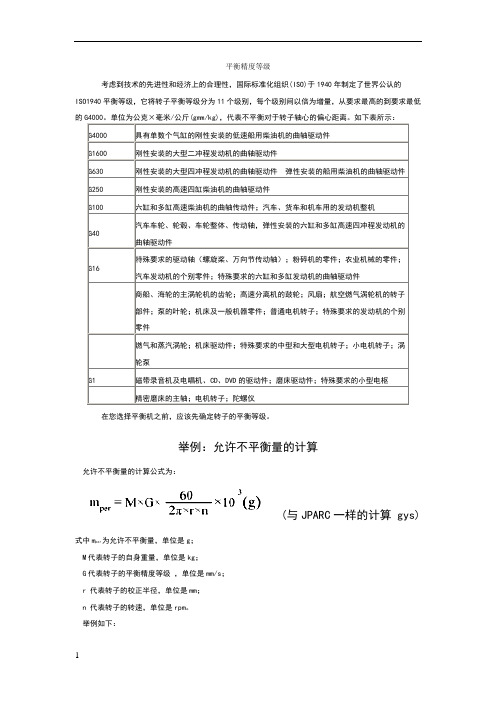

转子动平衡精度等级(品质等级)国际标准及许用不平衡量计算方法考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的G0.4到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。

常用各种刚性转子的平衡品质等级见下表:平衡品质等级G eperω(mm/s) 转子类型举例G4000 4000 具有奇数个汽缸刚性安装的低速用柴油机的曲轴驱动装置。

G1600 1600 刚性安装的大型二冲程发动机的曲轴驱动装置。

G630 630 刚性安装的船用柴油机的曲轴驱动件;刚性安装的大型四冲程发动机的曲轴驱动件。

G250 250 刚性安装的高速四缸柴油机的曲轴驱动。

G100 100 六缸或更多缸高速柴油机的曲轴驱动件;汽车、货车和机车用的(汽油、柴油)发动机整机。

G40 40 汽车车轮、箍轮、车轮总成、驱动轴;弹性安装的六缸或更多缸高速四冲程(汽油或柴油)发动机曲轴驱动件;汽车、货车和机车用的发动机的曲轴驱动件。

G16 16 粉碎机、农业机械的零件;汽车、货车和机车用的(汽油、柴油)发动机个别零件;特殊要求的六缸或更多缸发动机曲轴驱动件。

G6.3 6.3 海轮(商船)主蜗轮机的齿轮;离心分离机、泵的叶轮;风扇;航空燃气涡轮机的转子部件;飞轮;机床的一般零件;普通电机转子;特殊要求的发动机的个别零件。

G2.5 2.5 燃气和蒸气涡轮,包括海轮(商船)主涡轮刚性涡轮发电机转子;透平增压器:机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵。

G1 1 磁带录音机及电唱机驱动件;磨床主驱动件;特殊要求的小型电枢。

G0.4 0.4 精密磨床的主轴、磨轮及电枢、回转仪。

1. 转子平衡品质的确定转子所需平衡品质常用经验法确定。

经验法是根据所制定的平衡等级来确定平衡品质的。

转子动平衡标准

转子动平衡标准文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以倍为增量,从要求最高的到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。

如下表所示:G4000具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600刚性安装的大型二冲程发动机的曲轴驱动件G630刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件G250刚性安装的高速四缸柴油机的曲轴驱动件G100六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机G40汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件G16特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

举例:允许不平衡量的计算允许不平衡量的计算公式为:(与JPARC一样的计算 gys)式中m per为允许不平衡量,单位是g;M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级,单位是mm/s;r 代表转子的校正半径,单位是mm;n 代表转子的转速,单位是rpm。

举例如下:如一个电机转子的平衡精度要求为级,转子的重量为0.2kg,转子的转速为1000rpm,校正半径20mm,则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。

动平衡精度等级与计算

G40

40

G16

16

G6.3

6.3

G2.5

2.5

G1

1

G0.4

0.4

动平衡精度等级与计算

式:

g)

Hale Waihona Puke m) 单位(rpm) 位(g) 取:

转子类型举例

刚性安装的船用柴油机的曲轴驱动件;刚性安装的大型四冲程发动机曲轴驱动件 。 刚性安装的高速四缸柴油机的曲轴驱动件。

六缸和多缸柴油机的曲轴驱动件。汽车、货车和机车用的(汽油、柴油)发动机 整机。 汽车车轮、箍轮、车轮整体;汽车、货车和机车用的发动机的曲轴驱动件。

精密磨床的主、磨轮及电枢、回转仪。

动平衡精度等级与计算

不平衡量的简化计算公式: m=9549MG/r×n M——转子质量 单位(kg) G——精度等级选用 r——校正半径单位(mm) n——工件的工作转速 单位(rpm) m——不平衡合格量 单位(g) 平衡精度等级的合理选取:

精度等级G

mm/s

G630

630

G250

250

G100

100

粉碎机、农业机械的零件;汽车、货车和机车用的(汽油、柴油)发动机个别零 件。 燃气和蒸气涡轮,包括海轮(商船)主涡轮刚性涡轮发电机转子;透平增压器;机床驱 动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵。

海轮(商船)主涡轮机的齿轮;离心分离机、泵的叶轮;风扇;航空燃气涡轮机的转 子部件;飞轮;机床的一般零件;普通电机转子;特殊要求的发动机的个别零件 。 磁带录音机及电唱机驱动件;磨床驱动件;特殊要求的小型电枢。

动平衡等级标准

动平衡等级标准动平衡是指在机械设备运转时,各个部件的质量分布和转动惯量分布达到一定的要求,使得设备在高速运转时不产生振动、噪音和损坏。

动平衡等级标准是评定机械设备动平衡质量的重要依据,下面将介绍动平衡等级标准的相关内容。

一、动平衡等级的分类。

根据国际标准ISO1940-1的规定,动平衡等级分为G等级、F 等级、E等级和D等级。

其中,G等级是最低的动平衡等级,适用于一般要求不高的机械设备;F等级适用于一般机械设备;E等级适用于对振动要求较高的机械设备;D等级是最高的动平衡等级,适用于对振动要求非常高的机械设备。

二、动平衡等级的要求。

1. G等级动平衡要求,对于G等级的动平衡,要求在设备运转时,振动不应该引起机械设备的损坏,但可以引起轻微的振动和噪音。

2. F等级动平衡要求,F等级的动平衡要求比G等级更高,要求在设备运转时,振动和噪音都应该控制在一定的范围内,不应该对设备的正常运转和使用产生影响。

3. E等级动平衡要求,E等级的动平衡要求非常严格,要求在设备运转时,振动和噪音都应该控制在极小的范围内,对设备的正常运转和使用几乎没有影响。

4. D等级动平衡要求,D等级是最高的动平衡等级,要求在设备运转时,振动和噪音都应该控制在极其微小的范围内,对设备的正常运转和使用几乎没有任何影响。

三、动平衡等级的检测方法。

1. 静平衡检测,静平衡检测是指在不考虑设备在运转时的离心力和惯性力的情况下,仅考虑设备自身的质量分布,通过在水平面上的静平衡检测来判断设备的质量分布是否均匀。

2. 动平衡检测,动平衡检测是指考虑设备在运转时的离心力和惯性力的情况下,通过在运转状态下的振动和噪音检测来判断设备的动平衡质量是否达标。

四、动平衡等级标准的重要性。

动平衡等级标准的制定和执行对于保证机械设备的安全运转、延长设备的使用寿命、提高设备的生产效率具有非常重要的意义。

只有严格按照动平衡等级标准进行设计、制造和检测,才能保证设备在运转时不产生振动、噪音和损坏,从而保证设备的正常运转和使用。

转子动平衡标准

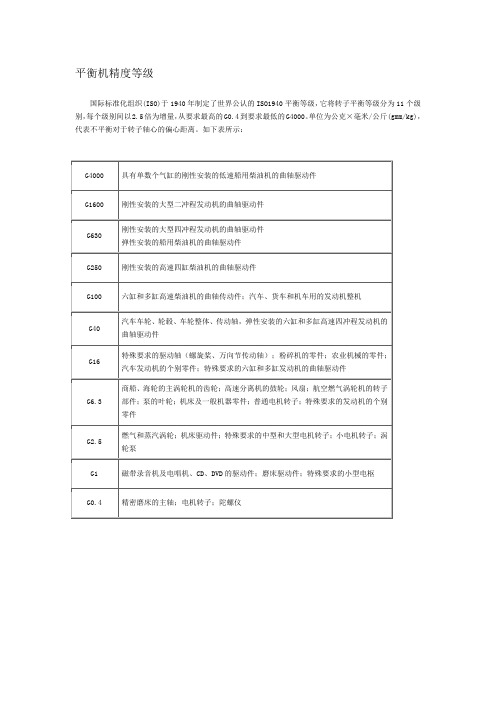

平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以倍为增量,从要求最高的到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。

如下表所示:G4000具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600刚性安装的大型二冲程发动机的曲轴驱动件G630刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件G250刚性安装的高速四缸柴油机的曲轴驱动件G100六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的G40曲轴驱动件特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;G16汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

举例:允许不平衡量的计算允许不平衡量的计算公式为:(与JPARC一样的计算 gys)式中m per为允许不平衡量,单位是g;M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级,单位是mm/s;r 代表转子的校正半径,单位是mm;n 代表转子的转速,单位是rpm。

举例如下:如一个电机转子的平衡精度要求为级,转子的重量为0.2kg ,转子的转速为1000rpm ,校正半径20mm , 则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g 。

动平衡相关计算

不平衡量的简化计算公式 m=9549MG/rxn

M-转子质量 单位(Kg) G-精度等级选用 r-校正半径 单位(mm) n-工件的工作转速 单位(rpm) m-不平衡合格量 单位(g)

单侧重量:

备注:m为总不平衡量。

具体数据

M G r n m

N

S

S = 27.3 x 1/N

S - 跑偏(Run out) N - 工件的工作转速 单位(rpm) V1 - 适用等级的速度(mm/s) Run out N≤450 rpm, If (N≤450 rpm).S≤0.43 计算结果 输入数值 注意事项

计算结果 输入数值 注意事项

g/side

2585 2.5 170 579 626.947196

g/side = m/2

313.473598

跑偏(Run out)计算公式

BALANCING (动平衡等级及速度) 1.Q(等级)= 1.0 2.Q(等级) = 1.4 3.Q(等级)= 1.6 4.Q(等级)= 2.5 5.Q(等级)= 4.0 6.Q(等级) = 6.3 V1=2.8mm/second V1=2.8mm/second V1=2.8mm/second V1=4.5mm/second V1=7.1mm/second V1=11.2mm/second Smax.=0.17 Smax.=0.17 Smax.=0.17 Smax.=0.27 Smax.=0.43 Smax.=0.68 800 800 800 800 0.09555 0.1535625 0.2422875 0.3822

动平衡等级及计算方法

动平衡等级及计算方法动平衡是指在其中一系统中,各个力或者因素所处的状态相互平衡,以保持系统的稳定性。

在物理学、化学以及生物学等领域中都会涉及到动平衡问题。

在物理学中,动平衡等级是指在力的平衡条件下,系统保持平衡所需的最低静摩擦力。

静摩擦力是指两个物体相对滑动时,接触面之间存在的摩擦力。

计算动平衡等级的方法如下:1)确定系统中的力的平衡条件,即所有作用力的合力为零;2)确定摩擦力的方向,根据问题中的具体情况;3)根据动平衡条件,得出最低静摩擦力的表达式;4)根据摩擦力和摩擦系数之间的关系,计算动平衡等级。

在化学中,动平衡等级是指在化学反应中,反应物和生成物之间达到的平衡浓度比例。

动平衡等级可以通过平衡常数来计算。

平衡常数是指在给定温度下,反应物和生成物的浓度比例的平方根。

计算动平衡等级的方法如下:1)确定化学反应的反应方程式和平衡常数表达式;2)确定反应物和生成物的浓度;3)根据平衡常数表达式,计算动平衡等级。

在生物学中,动平衡等级是指生物体内细胞、组织或者器官在平衡状态下所需的最低要求。

动平衡等级可以通过营养摄入量、新陈代谢水平、氧气摄入量等指标来计算。

计算动平衡等级的方法如下:1)根据生物体的特征和功能,确定关键指标;2)根据关键指标的理论要求,设定最低要求;3)通过调查研究等方式,获取相关数据;4)根据数据,计算动平衡等级。

总结:动平衡等级是指能够保持系统动态稳定的最低允许条件或者最低要求。

在物理学、化学和生物学等领域中,动平衡等级的计算方法有所不同。

物理学中通过计算最低静摩擦力来确定动平衡等级;化学中通过平衡常数来计算动平衡等级;生物学中通过关键指标和相关数据来计算动平衡等级。

不同领域的动平衡等级计算方法具体要根据具体问题和情况而定。

动平衡计算

G2.5 G1 G0.4

G4000 G1600

具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件 刚性安装的大型二冲程发动机的曲轴驱动件 刚性安装的大型四冲程发动机的曲轴驱动件

G630 G250 G100

弹性安装的船用柴油机的曲轴驱动件 刚性安装的高速四缸柴油机的曲轴驱动件

六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的平衡机发动 机整机

汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程 发动机的曲轴驱动件 特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械 的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱 动件

G40

G16

பைடு நூலகம்

G6.3

商船、海轮的主涡轮机的平衡机齿轮;高速分离机的鼓轮;风扇;航空燃 气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子; 特殊要求的发动机的个别零件 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机 转子;涡轮泵 磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小 型电枢 精密磨床的主轴;电机转子;陀螺仪

动平衡计算

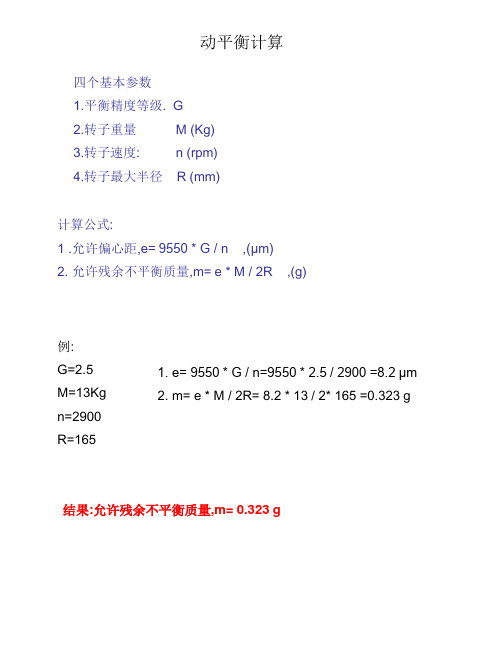

四个基本参数 1.平衡精度等级. G 2.转子重量 3.转子速度: 4.转子最大半径 M (Kg) n (rpm) R (mm)

计算公式: 1 .允许偏心距,e= 9550 * G / n ,(μm) ,(g)

2. 允许残余不平衡质量,m= e * M / 2R

例:

G=2.5 M=13Kg n=2900 R=165 1. e= 9550 * G / n=9550 * 2.5 / 2900 =8.2 μm 2. m= e * M / 2R= 8.2 * 13 / 2* 165 =0.323 g

动平衡自动计算公式

刚性安装的高速四缸柴油机的曲轴传动装置 250

具有六个或更多汽缸的高速柴油机的曲轴传动装置,汽车、卡车及机车 100 头的整个发动机(汽油机或柴油机)

汽车轮、车轮缘、轴座、传动轴,弹性安装的具有六个或更多汽缸的高 40 速4行程发动机(汽油机或柴油机)的曲轴传动装置

具有特殊要求的传动轴(推进器、万向接头轴),压碎机的零件,农业 机械的零件,发动机(汽车、卡车及机车头的汽油机或柴油机)的单个 16 组件,在特殊要求下具有6个或更多汽缸的发动机曲轴传动装置

G6.3

G2.5 G1 G0.4

炼制厂机械的零件,船用主涡轮传动机构(商船用),离心机鼓轮、风 扇.装配好的飞机的燃气轮机转子,飞轮,泵式推进器,机床和普通的 6.3 机械零件,普通的电枢。特殊要求的发动机单个部件

燃气和蒸汽涡轮机,包括船用的主涡轮机(商船用),刚性涡轮发电机 转子,透平轮压缩机,机床传动装置,有特殊要求的中型和大型电枢、 2.5 小型电枢,涡轮传动泵

第一步 eper=(Gx 1000)/(n /10)

第二步 uepr=(w* eper)/(2 *r)

eper

G n

不平衡 度 平衡精 度等 级,一 般取 6.3,如 工件工 作转速

uepr

工件允许 剩余不平 衡量

w

工件重量

r

半径

输入 得到

G n w r

uepr=

6.3 410 85 175

此四项需 要输入数 据

37.31707

平衡精度 eω①② 等级 /(mm/s)

转子类型

G4000 G1600

4000 刚性安装的具有奇数汽缸的低速船用柴油机的曲轴传动装置 1600 刚性安装的大型两行程发动机的曲轴传动装置

动平衡计算公式

动平衡计算公式

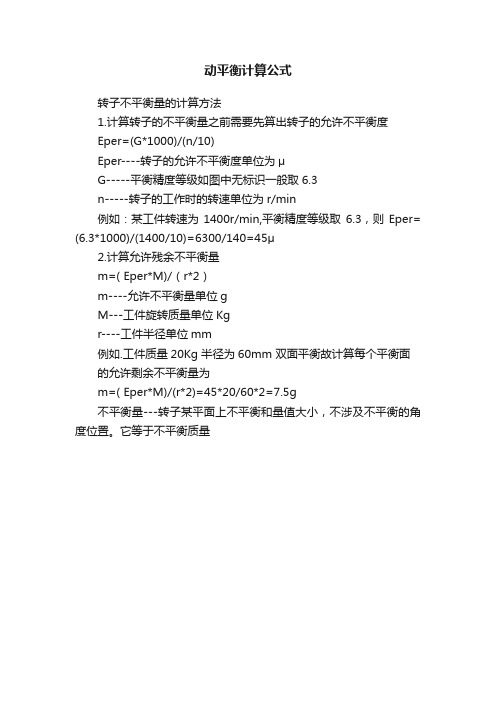

转子不平衡量的计算方法

1.计算转子的不平衡量之前需要先算出转子的允许不平衡度

Eper=(G*1000)/(n/10)

Eper----转子的允许不平衡度单位为μ

G-----平衡精度等级如图中无标识一般取6.3

n-----转子的工作时的转速单位为r/min

例如:某工件转速为1400r/min,平衡精度等级取6.3,则Eper= (6.3*1000)/(1400/10)=6300/140=45μ

2.计算允许残余不平衡量

m=( Eper*M)/(r*2)

m----允许不平衡量单位g

M---工件旋转质量单位Kg

r----工件半径单位mm

例如.工件质量20Kg 半径为60mm 双面平衡故计算每个平衡面

的允许剩余不平衡量为

m=( Eper*M)/(r*2)=45*20/60*2=7.5g

不平衡量---转子某平面上不平衡和量值大小,不涉及不平衡的角度位置。

它等于不平衡质量。

动平衡机精度等级

平衡机精度等级国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的G0.4到要求最低的G4000。

单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。

如下表所示:G4000 具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件G1600 刚性安装的大型二冲程发动机的曲轴驱动件G630 刚性安装的大型四冲程发动机的曲轴驱动件 弹性安装的船用柴油机的曲轴驱动件G250 刚性安装的高速四缸柴油机的曲轴驱动件G100 六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机G40 汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件G16 特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件G6.3 商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件G2.5 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵G1 磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢 G0.4 精密磨床的主轴;电机转子;陀螺仪在您选择平衡机之前,应该先确定转子的平衡等级。

允许不平衡量的计算公式为:式中m per为允许不平衡量M代表转子的自身重量,单位是kg;G代表转子的平衡精度等级 ,单位是mm/s;r 代表转子的校正半径,单位是mm;n 代表转子的转速,单位是rpm。

举例如下:如一个电机转子的平衡精度要求为G6.3级,转子的重量为0.2kg,转子的转速为1000rpm,校正半径20mm,则该转子的允许不平衡量为:因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。

动平衡等级

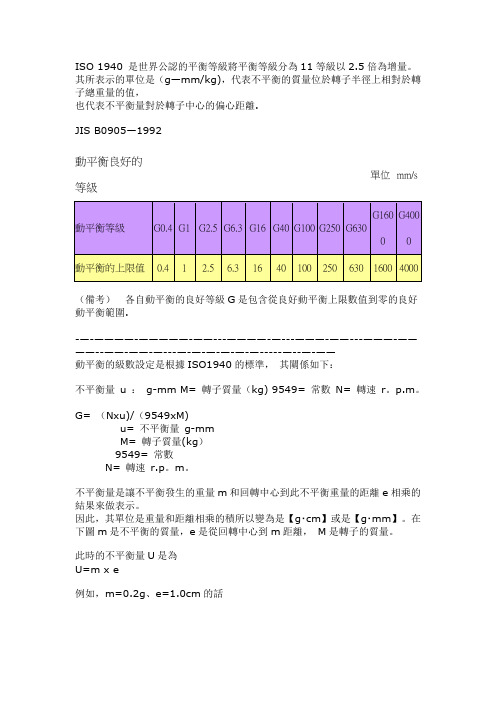

ISO 1940 是世界公認的平衡等級將平衡等級分為11等級以2.5倍為增量。

其所表示的單位是(g—mm/kg),代表不平衡的質量位於轉子半徑上相對於轉子總重量的值,也代表不平衡量對於轉子中心的偏心距離.JIS B0905—1992動平衡良好的單位mm/s 等級(備考)各自動平衡的良好等級G是包含從良好動平衡上限數值到零的良好動平衡範圍.-—-————-—————-——---————-—---———-——---———-————--——-——-—---—-—-—-—-—-—-----—--—-——動平衡的級數設定是根據ISO1940的標準,其關係如下:不平衡量u :g-mm M= 轉子質量(kg) 9549= 常數N= 轉速r。

p.m。

G= (Nxu)/(9549xM)u= 不平衡量g-mmM= 轉子質量(kg)9549= 常數N= 轉速r.p。

m。

不平衡量是讓不平衡發生的重量m和回轉中心到此不平衡重量的距離e相乘的結果來做表示。

因此,其單位是重量和距離相乘的積所以變為是【g‧cm】或是【g‧mm】。

在下圖m是不平衡的質量,e是從回轉中心到m距離,M是轉子的質量。

此時的不平衡量U是為U=m x e例如,m=0.2g、e=1.0cm的話U=0.2gx1.0cm=0。

2g‧cm=2.0g‧mm注意:此時的不平衡量和回轉數無關係是以物理量所做的定義何謂「不平衡」A、靜不平衡(Static unbalance):轉子的重心偏離於軸心線(中心線)的位置。

在固定不動的轉子上,這是很容易就可以被測得出來的.原因是在這位置上面,離心力是垂直到軸線上的。

在一個穩定可靠的環境中,我們可以選擇任何一個平面輕易地來做為消除這一個不平衡的平面。

但是這個靜平衡力有可能變成其他的動不平衡力(couple unbalance)。

B、力偶不平衡(Couple unbalance):轉子的重心線延著軸線的位置產生。

這種力只能在旋轉中的轉子中測得。

动平衡精度等级与计算

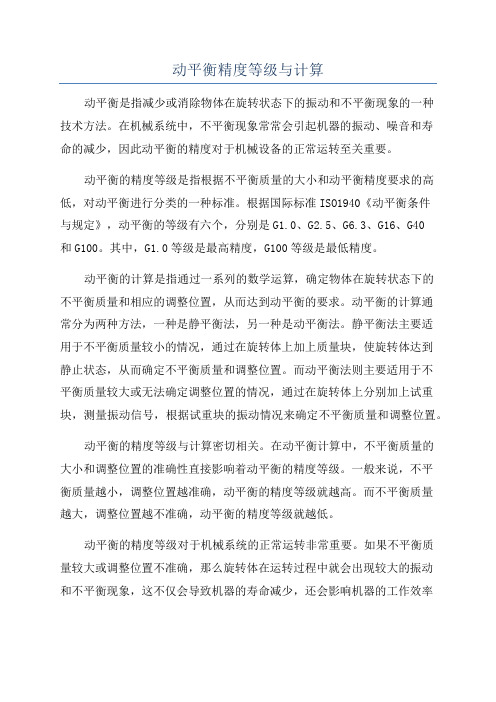

动平衡精度等级与计算动平衡是指减少或消除物体在旋转状态下的振动和不平衡现象的一种技术方法。

在机械系统中,不平衡现象常常会引起机器的振动、噪音和寿命的减少,因此动平衡的精度对于机械设备的正常运转至关重要。

动平衡的精度等级是指根据不平衡质量的大小和动平衡精度要求的高低,对动平衡进行分类的一种标准。

根据国际标准ISO1940《动平衡条件与规定》,动平衡的等级有六个,分别是G1.0、G2.5、G6.3、G16、G40和G100。

其中,G1.0等级是最高精度,G100等级是最低精度。

动平衡的计算是指通过一系列的数学运算,确定物体在旋转状态下的不平衡质量和相应的调整位置,从而达到动平衡的要求。

动平衡的计算通常分为两种方法,一种是静平衡法,另一种是动平衡法。

静平衡法主要适用于不平衡质量较小的情况,通过在旋转体上加上质量块,使旋转体达到静止状态,从而确定不平衡质量和调整位置。

而动平衡法则主要适用于不平衡质量较大或无法确定调整位置的情况,通过在旋转体上分别加上试重块,测量振动信号,根据试重块的振动情况来确定不平衡质量和调整位置。

动平衡的精度等级与计算密切相关。

在动平衡计算中,不平衡质量的大小和调整位置的准确性直接影响着动平衡的精度等级。

一般来说,不平衡质量越小,调整位置越准确,动平衡的精度等级就越高。

而不平衡质量越大,调整位置越不准确,动平衡的精度等级就越低。

动平衡的精度等级对于机械系统的正常运转非常重要。

如果不平衡质量较大或调整位置不准确,那么旋转体在运转过程中就会出现较大的振动和不平衡现象,这不仅会导致机器的寿命减少,还会影响机器的工作效率和安全性。

因此,在进行动平衡计算时,要根据实际的工作条件和要求,选择适当的精度等级,确保机械设备的正常运转。

总之,动平衡的精度等级与计算是实现动平衡的重要环节。

通过合理的计算和选择适当的精度等级,可以有效减少不平衡现象,提高机械设备的工作效率和安全性。

在实际应用中,要根据实际情况和要求,选择合适的精度等级,确保动平衡的效果达到预期目标。