7-Step Training七步法

7STEP中文介绍

計畫管理

製程管理

自我工作領域

MBP

‧標竿(目標) ‧具競爭力的情報 ‧內部評估 ‧客戶調查

‧標竿(目標) ‧SPC( 統計製程管制) ‧速度(週期時間)

‧ 機器可使用時間縮短(壞了) ‧ 完成工作的障礙

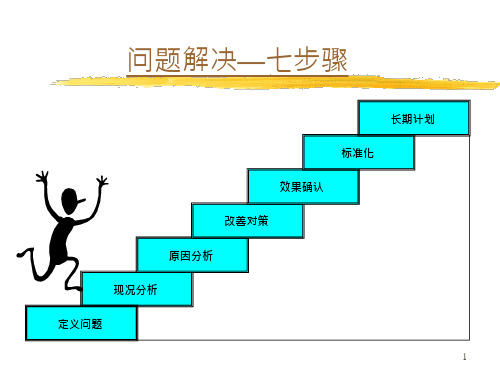

未來計畫 標準化 檢查結果 解決方案 原因分析 目前狀況 界定問題

2020/9/27

Compeq Confidential 華通機密

了解何時要或何時不要使用結構性的問題解決方法 了解INTEL的標準問題解決手法 在進行問題解決專案時,隨時記錄和溝通執行進度

2020/9/27

Compeq Confidential 華通機密

3

期望(預期目標)

2020/9/27

Compeq Confidential 華通機密

4

全面品質系統

問題解決的手法如何與INTEL的全面品質系統結合?

8.執 行 解 決 之 道

9.衡 量 改 良 結 果

10. 計 畫 去 標 準 化

改進之道

11.分 享 資 訊

12.wrap up 專 案

2020/9/27

Compeq Confidential 華通機密

22

改善故事--example

小 組 名 稱 ︰包 裝 錯 誤 小 組 小 組 成 員 ︰ E .B e a m B .F u l l s o m e J . C o r o n e t P .E m e e C .C h a n d l i e r e J .V o c h e r e I .P a c k e r

• 減少成本($) • 減少 TPT(Through Put Time ) • 減少來自目標的變異 • 減少顧客的責難 • 其他

持续改善—七步法

CONTROL CHART FLOWCHART

GRAPH HISTOGRAM

SCATTER DIAGRAM

Step 1: Theme Selection

7. REFLECT ON PROCESS LEVEL OF THOUGHT SENSE A PROBLEM 1. SELECT THEME 4. PLAN SOLUTION AND ...

2. COLLECT DATA

5. EVALUATE EFFECTS

FORMULATE PROBLEM

3. ANALYZE CAUSES

IMPLEMENT

DATA I LEVEL OF EXPERIENCE

DATA II

DATA III

Step 2: Data Collection and Analysis

“Jump-Up” and ask “Why am I doing t the Theme

Consider these issues: Difficulty of situation Sense of achievement to be gained Urgency/impact Quickness of solution

Time before food served

Time before host/ess greets

Time before dessert served

Other

Conclusion: Time customer waits before order is taken is largest source of customer complaint.

STEP 1 2 3

STRENGTHS

七步训练法

简单、有效、 简单、有效、易复制的训练方法

七步训练法

【第3页】

“七步训练法”步骤

1. 2. 3. 4. 5. 6. 7.

话术解读与记录 讲师示范 话术背诵 上台演练 点评 一对一演练 通关

【第4页】

“七步训练法”步骤说明

1、解析 2、示范 3、背诵 4、演练1. 演练1. 5、点评 6、演练2. 演练2. 7、通关 话术、 话术、动作要点讲解 讲师按照所讲内容示范 学员背诵话术(先诵读、后背诵,要严格要求) 学员背诵话术(先诵读、后背诵,要严格要求) 选出1 对学员演练,讲师观察、记录, 选出1-2对学员演练,讲师观察、记录,不要轻易打断 学员点评,讲师指导(只鼓励、不批评) 学员点评,讲师指导(只鼓励、不批评) 根据准客户情况做角色扮演(体现实战),角色互换 根据准客户情况做角色扮演(体现实战),角色互换 ), 全员通关(形式多样、要求严格) 全员通关(形式多样、要求严格)

【第12页】 12页

“七步训练法” 《二》

讲师示范

要求: 1.由讲师扮演营销员 请一位学员扮演客户, 由讲师扮演营销员, 要求: 1.由讲师扮演营销员,请一位学员扮演客户,进行示范演练 2.演练中配合画图动作 2.演练中配合画图动作

【第13页】 13页

“七步训练法” 《三》

话术背诵

要求: 1.学员背诵话术 学员背诵话术, 要求: 1.学员背诵话术,需配合画图动作 2.时间:10分钟 2.时间:10分钟 时间

点评

要求: 1.由参与演练的学员自评 2.请其他学员点评 由参与演练的学员自评; 要求: 1.由参与演练的学员自评;2.请其他学员点评 3.讲师点评;4.时间: 3.讲师点评;4.时间:5分钟 讲师点评 时间

关于丰田7步法服务程序

如何宣传预约系统

在车辆销售的时候 业务接待的名片 服务宣传小册子 经销店内的宣传牌 售后跟进的邮寄品 互联网站

归纳

理想的预约系统能有效地将维修业务平均分配到各 个营业时间段,保证有充足的时间接待每位顾客, 从而提高顾客满意度。

有两种主要的作业类型: 1. 保养作业 (70%) 2. 维修作业 (30%)

注意:各个经销商情况不同

保养作业

根据驾驶员手册所要求的常规保 养作业。

不需要很高的维修技术和技巧。

利用标准化的作业程序,通常可 以保持较高的劳动生产率。

维修作业

费用高,如:发动机、变速箱和 悬挂的大修等。 需要高水平的维修技师。 通常劳动生产率较低。

丰田 7步法服务程序

关于 “ 丰田七步法 ”

丰田七步法的全称是什么? TOYOTA Customer Care 7-Step Service Procedure 丰田七步法指的是什么?

7-步法服务程序

第1步:预约

第2步:接待 第7步:售后跟进

第3步:填写施工单

第6步:交车

第5步:质量控制

第4步:调度和生产

PM hrs Avail 16

1

1.5

2

2.5

3

3.5

4

4.5

5

5.5 6

6.5

7

7.5

Estimation 8

4hrs 8.5 9

1.5hrs 9.5

1hr

10

2hrs

GR Hrs Avail 32 1

1.5 2 2.5

3

3.5

4

7 Steps training 做事的方法和逻辑

Step 1 问题点 Step 2 期望 (未来是什么) 未来是什么)

Check Point

How to find a solution Step 3 Check 差异分析及 Point 改善措施提出

How to make a plan

Step 4 计划 (Plan)

Check Point

How to execute the plan by using D,C,A Cycle

解决问题七步法

解决问题七步法-STEP-1现状把握(1/3)

现状把握告诉我们在解决问题之前,首先要明白问题之所在,这是有效解决所有问题的前提。 仅仅笼统地说这里不好、那里不好,并不能帮你更好地分析问题。以下三点有助于更准确地 把握问题之所在:

1 从习惯找“问题”到习惯找“问题点”

举例:问 题:零件摆放混乱

问题点:待检/合格/不良等不同状态的零件未明确区分

物料存放、搬运方式好不好?

材料成本如何?能否更便宜? 作业标准内容是否合适?

作业前后的准备工作是否经济高效?

前后工序的衔接好吗? 作业安全性如何?

4Leabharlann 解决问题七步法-STEP-2设定目标(1/2)

设定目标的目的,是及早明确计划达成的时间、确定评价的项目和设立挑战水准。在这里, 设定目标并不是给自己划个圈往里钻,而是激发动力的一种方法:

一旦确认可行,就应制定行动计划。要注意行动计划不是一成不变的,特别是现实情况往往复杂多变,因此除了主方案, 再准备一两个备用方案,同时预先对可能遇到的阻力或困难加以估计,准备一些应对方法,也是很有用的。

8

解决问题七步法-STEP-5计划实施(1/2)

计划实施通常先确定重点的实施项目及其完成时间,再明确责任分工,制定出进度甘特图进 行管理。这其中容易忽略的问题包括以下几点:

1) 紧迫感 • 如果不及早明确计划达成的时间,成员就容易欠缺必要的紧迫感而在非关键问题上花费大量时间;

2)方向感 • 如果不确定评价的项目,成员就容易在分析问题的过程中各执一词而忽略共同的目标;

3)高度感 • 如果不设立挑战水准,成员就容易在一开始就缺乏足够的重视而未把必要的精力放在解决问题上 在初步了解现状及其影响的前提下,及早设定目标是很重要的,而且这里的目标往往是一种自我挑战的目标。在高水平

7step方法

7step方法一、了解问题。

1.1 首先呢,咱得把问题给摸透了。

就好比你要去一个陌生的地方,得先知道那地儿在哪,是啥样的。

这问题啊,就像是个神秘的盒子,你得打开看看里面装的啥。

比如说,有人来找我解决他工作上的烦恼,那我得知道他是做啥工作的,在工作里碰到啥具体的难事了,是和同事闹别扭了呢,还是工作任务太难搞不定啊。

1.2 有时候啊,这问题不是一下子就能看明白的。

就像雾里看花,模模糊糊的。

这时候就得多问几个问题,从不同的角度去瞅它。

就像看一个立体的东西,你得转着圈儿看,才能看全乎了。

二、分析问题。

2.2 还要分析这个问题的影响范围有多大。

是只影响他自己呢,还是整个团队都受牵连了。

这就好比一颗小石子扔进水里,你得看看激起的涟漪有多大。

要是影响范围小,那解决起来可能就相对容易些;要是影响大,那可就得小心谨慎地处理了。

2.3 再看看这个问题有没有啥隐藏的因素。

有时候表面上看到的只是冰山一角,水下还有很大一部分呢。

这就要求我们得深挖一下,不能被表面现象给糊弄了。

三、提出解决方案。

3.1 分析完问题了,就该想办法解决了。

这办法啊,不能是一拍脑袋就想出来的,得靠谱。

如果是工作任务难的问题,那可以建议他先把任务分解成一个个小目标,就像吃西瓜一样,一口一口地吃,总不能一口吞下去吧。

这就是化整为零的办法。

3.2 要是和同事闹别扭的问题呢,那就得劝他主动去和同事沟通。

有句话说得好,解铃还须系铃人嘛。

躲着不见面,问题永远解决不了。

可以找个合适的机会,大家心平气和地坐下来,把心里的想法都说出来,说不定就雨过天晴了呢。

四、评估解决方案。

4.1 提出了解决方案,可不能就这么不管了,还得评估一下这个方案行不行得通。

这就像是试衣服一样,得看看合不合身。

如果这个方案实施起来难度太大,那可能就得重新调整。

比如说把任务分解成小目标这个方案,如果发现分解之后每个小目标还是很难完成,那就得再想办法把小目标变得更简单些。

4.2 还要考虑这个方案有没有啥副作用。

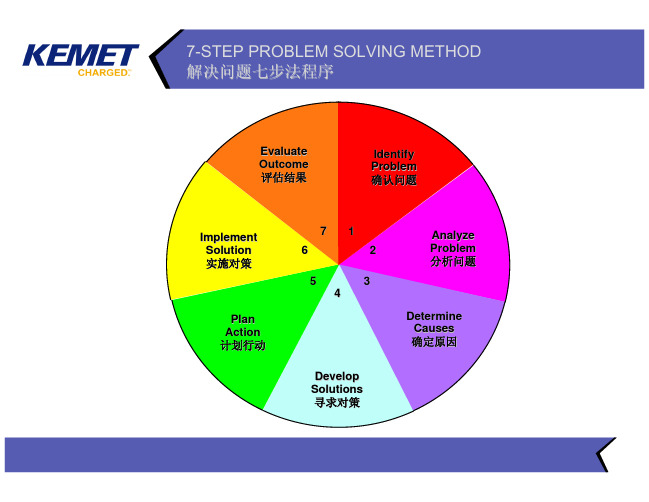

Kemet_probem solving 7 steps

Evaluate Outcome 评估结果

Identify Problem 确认问题

Implement Solution 实施对策

7 6 5 4

1 2 3

Analyze Problem 分析问题

Plan Action 计划行动 Develop Solutions 寻求对策

成长是 “无限的”

personnel growth has a limit

员工数量的增长是 有限的

Work smarter, not harder! 更聪明而非更辛苦的工 作!

What is 7 ?什么是七步法

• • •

•

七步法 Is a systematic 7-step method for finding & implementing solutions to problems.

2 3

Develop Solutions 寻求对策

What is a Problem? 什么是问题?

The difference between a desired, expected or normal situation and what is actually happening

实际发生的与所预期的、期待的或常规情况间的差距

(从办公室采购到制造业的软件设计)

Some problems can take days to solve, others may take months.

有些问题几天可以解决,有些则需几个月

The principles remain the same.

原则是相同的

Time时间

问题解决工具七步法ppt课件

为原因制定试验计划在供应商处在途原材料在工厂内在工厂内?直方图?运行图检查表?检查表s7测量和评估持续改进认可团队?过程能力分析控制图?控制图?检查表?跟踪表?过程流程图?直方图?排列图?客户的意见voc?控制图表?运行图?关联图?测量系统分析?ppm?是与不是?小组负责人?跨部门的功能小组?检查表?图示效果图?fta故障树分析?作业流程图?fmea?5why排序?是与不是?multivoting?排列图?控制计划?设计过程fmea?操作指导书?经验教训?分层审核?检查表?边界样件?设备调整?生产计划?服务件计划?服务信息?pits文件化?服务零件简报?控制图?直方图?设计过程防错?设计过程fmea?过程控制计划?关键小组成就?措施有效性?全球问题再发生预防?正在工作中的wip?库存?测试样件?废料?返工在途发往客户的产品客户处临时行动trp召回?控制图?排列图?能力分析?doe?集中图?回归分析?方差分析?故障树分析?决定树分析?设计过程防错?doe?直方图?假设检验?线形回归分析?运行图?趋势图recognizetheteamrecognizetheteamstep7measureamp

7step教材

3/91 标准化

改变订单格式的设计 改变订单格式的设计说明(specification) 训练出货部门及业务相关部门使用新表格

40 30

4/91 长期计划

显着的降低包装错误的 缺点 成立一个新的小组针对 延迟出货的问题做研究解 决

1 2 3 4 5

效果确认

40 30

20

自三月到四月客户对于包 装错误的抱怨已经减少86% 客户所有抱怨已经减少50%

例如:

活 動 1 2 負責人 Ww01 J.Smith T.Jones Ww02 時間表 Ww03

Ww04

Ww05

在进行下一个步骤之前,对你所找出的问题及细节再次确定

17

七步骤方法查检表

目的:定义问题及工作的重要性

關鍵問題

問題或差異是什麼?你如何知道? 誰負責這個專案(負責人)? 如何衡量或描述(指標)? 你希望達到什麼改進的程度(目的)? 為何顧客/業務優先? ‧ 這個問題如何影響你的顧客? ‧ 這個問題如何影響你的部門? 這個專案的計畫影響使什麼? ‧ 改進會對你的組織,你的顧客或其他受問題 影響的人帶來什麼利益? ‧ 你如何知道這些利益? ‧ 他們如何被衡量? 這個專案的範圍是什麼? ‧ ‧ ‧ 誰是 有關 這個專 案的 關鍵參 與者( 顧客 、供 應商、夥伴、團隊成員)? ‧ ‧ ‧ 專 目 鑑 (

20

10

10

0 1 2

3

4

5

5/91

持续追踪每月状况

6/91

0

6/91

9

那一种状况 适合使用七步骤问题解决手法

适合(YES) 适合

复杂的 需长期改善 长期发生 群体或独自

不适合(NO) 不适合

简单 短时间可改善 独立事件

7 step(NEC培训教材)

2

问题的定义与发生

1 什么是问题?问题是什么? 通常情况下认为:就是当现状与标准,或是预期状态有差距时,就认为遇到 了问题或问题发生了。 *产品和服务不能满足客户要求。 *实际业绩不能达到内部目标(质量、成本、交货时间) *在业绩方面与竞争对手存在差距 2 问题的分类 依照发生的时间来分类,可分为现状导向型(已经发生的问题)与未来导向 型(未发生的问题)。 感觉型问题(五官) :错误多 摸索型问题(分析) :成本高,不良率高 目标型问题(提示) :成本↓、效率↑ 未来导向型 (预测型) 创意型问题(意愿):产品开发 新技术应用问题(认识) :导入自动化

1. 界定 问题 问题 ?

2. 分解 问题

3. 优先 排序

4. 分析 议题

5. 关键 分析

6. 归纳 建议

交流沟通 •分解和假设问题: 分解和假设问题: 分解和假设问题 •解决问题的关键因素有 哪些?

26

下一个问题

步 骤 1 步 骤 2 步 骤 3

去掉所用非关键因素 、优先排序(漏斗法)

步 骤 4

?

归纳

–明确 –有力 –归纳 –具体

成果六

前面内容的重点

这一阶段的重点

18

概括与归纳的区别

•事实与研究结果 事实与研究结果 •未加工的,无次 序的信息

•概括 概括 •对事实的浓缩及重 复

•归纳 归纳 •事实与研究成果说 明了什么 (然后呢?)

更深层次的思考

19

归纳、建议的格式

使用「情况— 使用「情况—复杂性 —解决 方法」 方法」

15

工作计划的最佳做法

•提早 •经常 •具体 •综合 •实际 •不要等待数据、关键数量、或任何其他因素 •随著反复仔细分析数据而修改、补充或改善工作计划 •具体分析,寻找具体来源 •同项目小组成员一起检测,尝试其他假设 •有序地工作?使用80/20方法按时交付 •符合实际,可操作性强,否则它将毫无用处

七步教练式

第二节 理清现状

理清现状的目的,是理清事实,弱化演绎, 发现关键,找到支点。

四大关键因素: 完整的 真实的 具体的 现在的

• 写 出价值 公式及 目标: • 价 值公式 :客户 数*客 均买*单量价=销售额 • 与目标对照呈现现状数据:

• 因此,本案例中的目标就是客户数量从 8000增加到12000

S元素: 找到目标中的“动词+什么呢?”S元素就呈现出来。

销售什么呢? A,B和C 2014年度销售额目标是多少呢? 10万人民币 A是多少呢? 5万 B呢?3万 C呢?2万

•M元素

•10万是目标的结果,需要提炼一个价值公式,将直接影响目标结果的元素以一定的逻辑关 系可见呈现出来。

•销售额的计算公式是:

• 每一步都是行动,环环紧扣,上一步没做, 下一步就无法进行,每一步行动都是结果 导向,直达目标的行动。

建立联系

收集信息 确定来源

发出邮件 搜索核实

查询回复

看行业

看产品

看规模

看历史 看联系方式

• 新款SKU上线销售

市场调查 采购样品 样品检测,资料整理 产品拍照 产品运往海外仓 LISTING范本准备 产品到库上架 产品销售补货

•销量*单价=销售额 •销量=客户数*客均买量 因此,销售额的价值公式是: 客户数*客均买量*单价=销售额。

A: 500*10%*1000=50,000 B: 300*10%*1000=30,000 C: 200*10%*1000=20,000 A+B+C=100,000

要增加销售额,则是要增加客户数量,客均买量以及单价。

七步教练模式

第四步 提炼模

板

第五步 制定计

划

第三步 优选方

寻找失去的训练辅导力2自主训练实战技能之七步训练法43页

第一步:解读与记录

▲ 操作步骤

解读:了解全文大意、分层解析、划出每层关键词 记录:讲师念、学员记

BESTHINKER CONSULTANCY

“保险五大真相之一”

每个人都需要保障,要么向保险公司寻求一份保障,要么只能自掏腰 包。以前你没有买保险的时候,你到医院去看病,是谁给的钱?还不 是自己给的钱,就等于自己给自己买了保险,如果你买了保险,你到 医院去看病,就可以让保险公司给钱。所以说,你买不买保险,你都 已经买保险了,要么向保险公司买,要么向自己的腰包买

BESTHINKER CONSULTANCY

七步训练法的内容

1

解读与记录

2

示范

七

3

背诵

个

4

上台演练

步

骤

5

点评

6

一对一演练

7

通关

BESTHINKER CONSULTANCY

第一步:解读与记录

▲ 目的:让学员明白“学什么” ▲ 操作要点

解读步骤 1.了解全文大意 2.分层解析 3.划出每层关键词

记录:学员现场记录训练内容(讲师念、学员记 )

BESTHINKER CONSULTANCY

“保险五大真相之一”

每个人都需要保障,要么向保险公司寻求一份保障,要么只能自掏腰包 (第一层:提出“每个人都需要保障”这个观点)

以前你没有买保险的时候,你到医院去看病,是谁给的钱?还不是自己 给的钱,就等于自己给自己买了保险,如果你买了保险,你到医院去看 病,就可以让保险公司给钱(第二层:通过提问,引发客户思考,没有 买保险的人需要自己支付费用,其实就是自己向自己买了保险)

问题

这是为什么? 讲师讲了很多,但学员仍 然不会做?

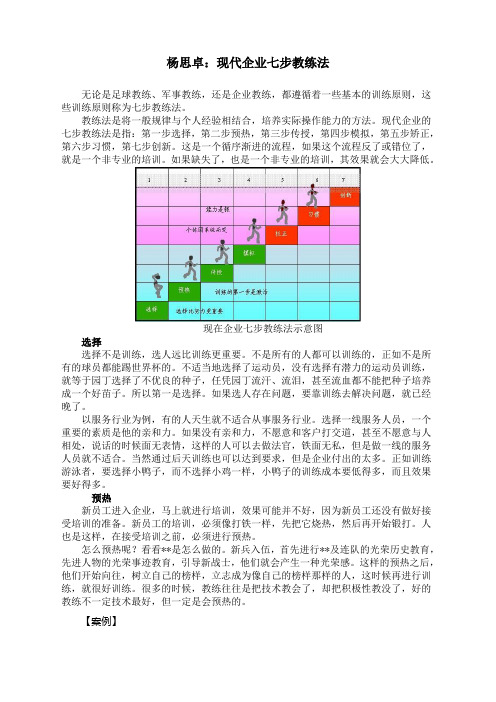

杨思卓:现代企业七步教练法

杨思卓:现代企业七步教练法无论是足球教练、军事教练,还是企业教练,都遵循着一些基本的训练原则,这些训练原则称为七步教练法。

教练法是将一般规律与个人经验相结合,培养实际操作能力的方法。

现代企业的七步教练法是指:第一步选择,第二步预热,第三步传授,第四步模拟,第五步矫正,第六步习惯,第七步创新。

这是一个循序渐进的流程,如果这个流程反了或错位了,就是一个非专业的培训。

如果缺失了,也是一个非专业的培训,其效果就会大大降低。

现在企业七步教练法示意图选择选择不是训练,选人远比训练更重要。

不是所有的人都可以训练的,正如不是所有的球员都能踢世界杯的。

不适当地选择了运动员,没有选择有潜力的运动员训练,就等于园丁选择了不优良的种子,任凭园丁流汗、流泪,甚至流血都不能把种子培养成一个好苗子。

所以第一是选择。

如果选人存在问题,要靠训练去解决问题,就已经晚了。

以服务行业为例,有的人天生就不适合从事服务行业。

选择一线服务人员,一个重要的素质是他的亲和力。

如果没有亲和力,不愿意和客户打交道,甚至不愿意与人相处,说话的时候面无表情,这样的人可以去做法官,铁面无私,但是做一线的服务人员就不适合。

当然通过后天训练也可以达到要求,但是企业付出的太多。

正如训练游泳者,要选择小鸭子,而不选择小鸡一样,小鸭子的训练成本要低得多,而且效果要好得多。

预热新员工进入企业,马上就进行培训,效果可能并不好,因为新员工还没有做好接受培训的准备。

新员工的培训,必须像打铁一样,先把它烧热,然后再开始锻打。

人也是这样,在接受培训之前,必须进行预热。

怎么预热呢?看看**是怎么做的。

新兵入伍,首先进行**及连队的光荣历史教育,先进人物的光荣事迹教育,引导新战士,他们就会产生一种光荣感。

这样的预热之后,他们开始向往,树立自己的榜样,立志成为像自己的榜样那样的人,这时候再进行训练,就很好训练。

很多的时候,教练往往是把技术教会了,却把积极性教没了,好的教练不一定技术最好,但一定是会预热的。

【思维模式训练】告诉你四种提高分析力的方法

【思维模式训练】告诉你四种提高分析力的方法1、七步法这是由著名的创造论者奥林斯本总结的一套提问方法。

第一步:确定革新的方针。

第二步:收集相关数据,为创新做好准备。

第三步:将搜集到的资料数据进行分析。

第四步:记录自由思考产生的各种创意,构思创新解决方案。

第五步:提出实现革新方案的各种创造性设想。

第六步:综合所有可用的材料和数据。

第七步:对实现革新方案的各种创造性设想进行评价,从而筛选出切实可行的设想。

2.停止方法也是奥斯本提出的。

它通过行-发散思维(提出创造性设想)也停--收缩思维(对创造性设想进行冷静的分析)的反复交叉来进行,逐步接进所需要解决的问题。

停线法的步骤如下:第一,行,想出也所需要解决的问题相关联的地方;停,对此进行详细的分析和比较。

第二,寻找可能对解决问题有用的信息;停,如何方便地获取这些信息。

第三,行,提出解决问题的所有关键处;停,决定最好解决方法。

第四,尝试找出测试方法;停止并选择最佳测试方案,直到发明成功。

3、八步法这是通用电气公司总结和研究的一套提问方法。

分为:第一步,认清环境。

第二步是确定问题的范围和定义。

第三步,搜集解决问题的创造性设想。

第四步:评估和比较。

第五步,选择最佳方案。

第六步:初步设计。

第七步,实地试验。

第八步:后续研究。

从以下几种方法中可以看出,设问法是一种简易好学的思考方法,还可以根据不同需要,改换设问的方法。

4.注意助产第四种方法是著名的哲学家苏格拉底创造有“头脑助产法”,他提出了在思考问题必须遵守的4个法则:首先,设定目标。

第二,选择可能性。

第三,提出优先事项。

第四,考虑其他人的观点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附 件 Attachment 抱怨日期 Complaint Date 发货日期 Delivery Date 2009-6-30 抱怨数量 Defect Qty 加工单元 Operation 1 零件序列号如 果有 Part S/N( If applicable) 班次 Shift 090514xx 责任人 /部门 Resp/Dept 型号 Model HX40 零件号 Part Number

附 件 Attachment

相关证据需 提交

零件号 Part Number 中班

ME

需要注意点

• 1.描述要清晰,准确; • 2.加工或操作工艺流程需要简单的进行描述; • 3.相关证据提交,体现基于事实的思想;

Step 2.

确定可能原因并列出其重要性

IS Where, When, to what extent does this symptom occur ?

组成一个团队来解决问题

NG实例:填写不符合要求

初始抱怨 Original Complaint: 521涡壳 ( 铸件号 : 189) 装配成增压器后在 OEM 客户处发现 1件涡壳由于法兰一侧由于铸件砂孔导致漏气 涡壳( 铸件号: 装配成增压器后在OEM 项目负责人 Leader: 张 XX 发生区域 / 客户 Area/Customer: DCEC装配线 团队成员 Team Member: 李 xx , 王 xx , 张 xx CAR发起日期 Launch Date: 2009-7-1 CAR计划完成日期 Due Date 2009-8-1 Step3响应时间 Repsonse Time 1 days CAR状态 Status Closed

发生区域 /客户 Area/Customer: DCEC装配线 制造), xx( 技术), xx( 质量), xx( 班长), xx( 作业者) ),王 ),张 ),李 ),王 团队成员 Team Member: 李 xx ( 制造 ), 王 xx ( 技术 ), 张 xx ( 质量 ), 李 xx ( 班长 ), 王 xx ( 作业者 ) CAR发起日期 Launch Date:

• 而且,七步法不仅仅适用于与产品相关的问题;其实它适 用于任何部门、任何过程和服务。

七步法具体过程

STEP 1.

查明问题

STEP 7.

持续改进的测定及评估 团队认可

STEP 2.

确定可能原因并列出其重要性

STEP 6.

计划并实施永久性措施, 在可能的地方增加失效保护

STEP 3.

采取短期措施(需在24小时内完成) 采取短期措施 小时内完成)

目的: • 列出引起该问题的所有可能原因,并选取最可能的原因 • 在本步骤,检查失效件及到故障现场调查当时的状况和环境 等非常重要 • 采用系统的逻辑推理的方法确定根本原因:

– 应用头脑风暴法在因果图(也叫鱼刺图)确定各 因素间的因果联系

• 通过以下方法来寻找更深层次的可能原因:

– 进行更深层次的因果分析 – 5-WHY’s

应用FMEA等工具对可能原因进行重要分等。团队成员应用这些工具或专 家意见对最重要的因素进行表决。 质量工具

- Charles F. Kettering

Step 1.

•

查明问题

识别和量化问题:

– – – – – –

•

信息提供是否充分? 还需要哪些附加信息? 失效件是否返回? 需要哪些检测数据? 还需要哪些历史数据信息,如历史更换记录等? 应用工况怎样?

将这些信息转化成技术层面的问题描述:

– 真正的问题是什么? – 什么规范或要求没有满足? – 频次

STEP 5.

进行试验,分析数据, 识别根本原因,选取解决方案 识别根本原因 选取解决方案

STEP 4.

收集数据,拟订试验方法 去确定原因

与其他问题解决方式的关联

• 类似于福特公司提倡的8D报告,仅仅是将第七步拆分成独 立的两步。 • 各种问题解决方式均有以下共同的几点,包括:

– – – – –

明确问题 围堵措施 根本原因分析 整改措施实施 效果评价

Step-1 查明问题 Identify the problem---(Customer Complaint--CQE Internal CAR--Plant QE/SQE)

真正问题描述 521涡壳 ( 铸件号 : 189) 涡壳法兰一侧铸件砂孔导致零件漏气 。 涡壳( 铸件号: 涡壳法兰一侧铸件砂孔导致零件漏气。 Real Complaints

“Yes, BUT….”

Step 确定可能原因并列出其重要性 2.

应用“5-WHY’s”来寻找根本原因并帮助分析头脑风暴的想法

5- WHY’S 案例: UNABLE TO STOP THE CAR Why was it not possible to stop the car ? Because the brakes failed Why did the brakes fail ? Because of fluid loss Why was there fluid loss ? Because of a damaged gasket Why was the gasket damaged ? Because of inadequate packaging of the gasket Why was the packaging inadequate ? Because of a lack of packaging standards & procedures

目的: 目的: • 详细说明与问题相关的诸如产品、过程或其它要求。 • 便于更快的采取Step-3 和Step-6的措施。 • 描述问题要具体,不要”煮沸大海”,如“增压器失效”。 • 收集所有相关的数据和信息,如可能的话: – 返回失效件 – 调查了解失效时当时工况和环境 • 对数据进行分层分析症状,如使用排列图、运行图、控制图或柱状 图 – 将单个数据进行分类来收集信息和关注 – 分类可以是时间段、班次、位置、部门、型号等 • 引入合适的专门技术来帮助定义问题 • 清晰简练的描述和定义问题,通常用以下一种或几种方式进行: – 检查表、图片、运行图、排列图、流程图等

• 通常在“Corrective Active Request”(CAR) 或 “Supplier Corrective Action Request”(SCAR)模块 下应用.

– 事实上,七步法是CAR/SCAR一个通用的 解决问题方法/思路。但并不是所有的

Step 1.

查明问题

“A PROBLEM WELL STATED IS A PROBLEM HALF SOLVED.”

7 STEP PROBLEM SOLVING TRAINING

应用七步法的目的?

• 满足客户期望 • 提供一个确保问题解决方案可靠的思路框架 • 促进各种质量工具的应用 • 确保问题的解决方案是基于事实和数据而不 是各种猜测和想法 • 确保问题不在重复发生 • 建立历史问题数据库(包括序列号/批次号等), 提供借鉴的知识银行 • 有利于团队建设和相互合作

Step3响应时间 Repsonse Time 1 days

CAR状态 Status

Closed

Step-1 查明问题 Identify the problem---(Customer Complaint--CQE Internal CAR--Plant QE/SQE)

涡壳生产记录.pdf

DCEC在进行气密性检测时发现 1 个 4043521涡壳 ( 铸件号 : 4043189) 法兰一侧铸 在进行气密性检测时发现1 涡壳( 铸件号: 真正问题描述 件砂孔导致漏气问题;( 该涡轮壳零件在xx 公司生产线进行100 测漏, ;(该涡轮壳零件在 xx公司生产线进行 100% Real Complaints 件砂孔导致漏气问题 ;( 该涡轮壳零件在 xx 公司生产线进行 100 % 测漏 , 技术规 范为: bar的压力下 泄露量在5 cc/ min以下 的压力下, 以下;) 注意: 范为 : 在 0 . 1 bar 的压力下 , 泄露量在 5 cc / min 以下 ;) 注意 : 附件需要插入的 文件: 如该零件批次的生产记录/ 设备点检记录/ 人员异常记录/ 文件 : 如该零件批次的生产记录 / 设备点检记录 / 人员异常记录 / 不合格记录

七步法应用在哪些地方?

• 七步法在CTT已被广泛地应用在以下几个方面:

– 客户抱怨/内部抱怨 – SCAR(Supplier Corrective Action Requests) – (INTERNAL TEST FAILURES WITHIN THE DESIGN PROCESS) – 三包问题 (RPS)

设备点检记录

描述要清晰

抱怨日期 Complaint Date 发货日期 Delivery Date 2009-6-30 抱怨数量 Defect Qty 加工单元 Operation 1 零件序列号如 果有 Part S/N( If applicable) 班次 Shift 090514xx 责任人 /部门 Resp/Dept 型号 Model HX40

• 最终的问题陈述应该让个人或团队都明确要解决什么,和何时解决。

Step 1.

查明问题

质量工具

柱状图 运行图 头脑风暴法 是/否矩阵 排列图 流程图 检查表 工作流程分析

IS NOT Where, When, to what extent does this symptom NOT occur, though it

“The boss will NEVER go for it.”

“KILLER” PHRASES

“Get a committee to look into that.”

“It’ll Never fly”

“We’ve always done it THIS way.” “If it ain’t broke don’t fix it”