冶金工程概论-3高炉炼铁

高炉炼铁原理课件

高炉内的传热过程

总结词

高炉内的传热过程是炼铁过程中必不可少的环节,它涉及到多种传热方式,如传导、对流和辐射。

详细描述

高炉内的传热过程主要通过焦炭、矿石和铁水等固体物质之间的热传导,以及气体和铁水之间的对流 换热来完成。此外,高炉内的高温环境还使得热量以辐射方式传递。这些传热方式共同作用,使得热 量能够有效地传递到铁水中,完成炼铁过程。

成分监测与控制

生铁的成分直接影响其质量和用途。为确保生铁质量达标,应定期对生铁成分进行监测, 并根据监测结果调整原料配比、焦炭质量和鼓风量等参数。

压力监测与控制

高炉内的压力对气体流量和反应过程有重要影响。压力的波动可能导致炉况不稳和生产事 故。因此,应定期监测高炉内压力,并对其进行控制,确保压力稳定。

,降低能耗。

05 渣铁分离与排放

渣铁的形成与性质

渣铁的形成

在高炉炼铁过程中,矿石、焦炭和熔剂经过一系列化学反应后形成渣铁。

渣铁的性质

渣铁具有不同的物理和化学性质,如密度、黏度、成分等,这些性质对渣铁分 离和排放过程有重要影响。

渣铁的分离过程

自然分离

在高炉中,渣铁由于密度差异自 然分层,上层为铁水,下层为炉

燃料的燃烧过程

燃料燃烧反应

燃烧产物的成分

燃料在高温下与空气中的氧气发生化 学反应,释放出热量,加热高炉内的 气体和原料。

燃烧产物主要是高炉内的气体和炉渣 ,其成分和性质对高炉炼铁的产品质 量和效率有着重要影响。

燃烧效率

燃料燃烧效率的高低直接影响到高炉 炼铁的效率,因此需要控制好燃烧过 程,提高燃烧效率。

高炉炼铁原理课件

• 高炉炼铁概述 • 原料准备与燃料 • 还原过程与化学反应 • 高炉内气体流动与传热 • 渣铁分离与排放 • 高炉操作与控制

高炉炼铁概述课件

06

高炉炼铁的应用与实践

高炉炼铁在钢铁行业的应用

钢铁行业是高炉炼铁的主要应用领域,通过高炉炼铁工艺,将铁矿石还原成液态铁 水,再经过凝固、轧制等工序生产出各种钢材。

高炉炼铁工艺具有生产效率高、能耗低、成本低等优势,是现代钢铁工业中最为普 遍的炼铁方法。

随着钢铁行业的发展,高炉炼铁技术也在不断进步,提高产能、降低能耗、减少污 染是当前研究的重点。

煤气处理与利用

煤气回收

从高炉煤气中回收有价值的组分 ,如CO、H2等。

煤气净化

对高炉煤气进行除尘、脱硫等净化 处理,以满足环保要求。

煤气利用

将净化后的煤气用于各种用途,如 发电、化工等,实现能源的循环利 用。

03

高炉炼铁设备

原料处理设备

原料破碎设备

用于将大块矿石破碎成小块,以 便于运输和入炉。

高炉炼铁是现代钢铁生产中的重要环 节,其产品生铁被用于进一步生产钢 材、铸件等。

高炉炼铁的原理

01

高炉炼铁主要基于碳还原反应, 即铁矿石中的氧化铁与碳反应, 生成液态铁和二氧化碳。

02

该反应需要在高温(约1500°C) 和高压(约0.5-1.0 MPa)条件下 进行,以加速反应速率和提高生 铁产量。

高炉炼铁的历史与发展

高炉炼铁技术起源于13世纪,随着工业革命的发展,高炉炼铁逐渐成为钢铁生产 的主要方式。

近年来,随着环保要求的提高和资源限制的加剧,高炉炼铁技术也在不断改进, 如采用高效节能技术、降低污染物排放和提高资源利用率等。

02

高炉炼铁工艺流程

原料准备

01

02

03

原料准备

确保所需原料的品质和数 量,包括铁矿石、焦炭、 熔剂等。

高炉炼铁概述课件

冶金概论 高炉炼铁..

球团矿生产的工艺流程一般包括原料准备、配 料、混合、造球、干燥和焙烧、冷却、成品和 返矿处理等工序。

20

20

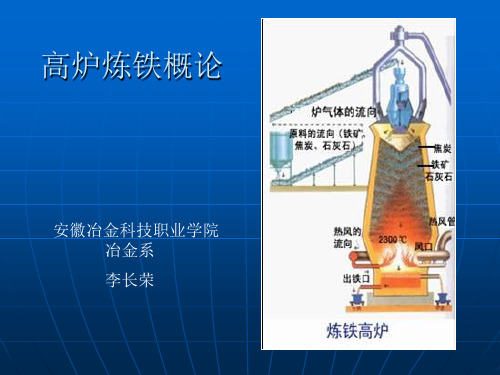

2.2.1高炉冶炼过程及特点

现代高炉生产过程是一个庞大的生产体系,除 高炉本体外,还有供料、送风、煤气净化除尘、 喷吹燃料和渣铁处理等系统。 高炉炼铁的本质

传质过程:矿石中的O2O2-(矿)+CO → CO2

O2-

进入煤气中,实现铁与氧的分离 传热过程:煤气携带的热量传给炉料,使炉料熔化成 渣铁,实现渣铁分离

2018/8/14/01:54:11

12

12

烧结过程的主要反应

还原与再氧化反应:Fe、Mn等

靠近燃料颗粒处:3Fe2O3+CO=2Fe3O4+CO2; Fe3O4+CO=3FeO+CO2; 远离燃料颗粒处:2Fe3O4+1/2O2=3Fe2O3; 3FeO+1/2O2=Fe3O4.

气化反应:脱硫85%~95%。 FeS2+11/2O2=Fe2O3+4SO2 2FeS+7/2O2=Fe2O3+2SO2

2018/8/14/01:54:11

18

18

球团 矿生 产的 工艺 流程

2018/8/14/01:54:11

19

19

2.2 高炉炼铁原理

2.2.1 2.2.2 2.2.3 2.2.4 2.2.5 高炉冶炼过程及特点 燃烧反应 还原反应 高炉炉渣与脱硫 高炉生产主要技术经济指标

《高炉炼铁》课件

汇报人:PPT

单击输入目录标题 高炉炼铁概述 高炉炼铁的原料 高炉炼铁的过程 高炉炼铁的设备 高炉炼铁的环境影响与治理措施

添加章节标题

高炉炼铁概述

高炉炼铁的定义

高炉炼铁是一种 将铁矿石、焦炭 等原料在高炉内 进行冶炼,生产 出铁水的过程。

高炉炼铁是现代 钢铁工业中最重 要的生产工艺之 一,也是钢铁生 产的主要环节。

为黑色,硬度高,含有钒和钛元素

焦炭的种类和作用

焦炭种类:气焦、 半焦、全焦等

作用:提供热量, 使铁矿石熔化

作用:作为还原 剂,将铁矿石中 的铁还原为铁

作用:作为骨架, 支撑炉料,防止 炉料坍塌

熔剂的种类和作用

石灰石:作为熔剂,可以降低铁矿石的熔 点,提高铁的产量和质量

硅石:作为熔剂,可以降低铁矿石的熔点, 提高铁的产量和质量

高炉炼铁的原料

铁矿石的种类和特点

磁铁矿:主要成分为Fe3O4,具有磁性,易被磁选 赤铁矿:主要成分为Fe2O3,颜色为红色或褐色,硬度高 褐铁矿:主要成分为Fe2O3·nH2O,颜色为褐色,硬度低 菱铁矿:主要成分为FeCO3,颜色为灰白色,硬度低 钛铁矿:主要成分为FeTiO3,颜色为黑色,硬度高 钒钛磁铁矿:主要成分为Fe3O4·2Fe2O3·V2O5,颜色

矿石筛分: 将破碎后的 矿石进行筛 分,去除杂 质和过大颗 粒

矿石预热: 将筛分后的 矿石进行预 热,提高矿 石温度,降 低还原反应 温度

矿石还原: 将预热后的 矿石放入高 炉中,通过 高温还原反 应,将矿石 中的铁元素 还原出来, 形成铁水

铁水冷却: 将铁水冷却, 形成固态铁 块,便于后 续加工处理

高炉炼铁的主要 设备是高炉,其 结构复杂,操作 难度大,需要严 格的工艺控制。

高炉炼铁工艺课件

3、送风系统。包括鼓风机、热风炉、热风总管,送风支管。 本系统的任务是把从鼓风机房送出的冷风加热并送入高炉。 4、喷吹系统。包括磨煤机、集煤罐、储煤罐、喷煤罐、混 合器和喷枪。本系统的任务是磨制、收存和计量后把煤粉 从风口喷入高炉。 5、渣铁处理系统。包括出铁厂、泥炮、开口机、铁水罐、 水渣池等。本系统的任务是定期将炉内的渣铁出净,保证 高炉连续生产。 6、煤气处理系统。包括煤气上升管、下降管、重力除尘器、 布袋除尘器、静电除尘器。本系统的任务是将炉顶引出的 含尘很高的荒煤气净化成合乎要求的净煤气。

直接还原成大量碱蒸气,随煤气上升到低温区又被氧化成 碳酸盐沉积在炉料和炉墙上,部分随炉料下降,从而反复 循环积累。其危害主要为:与炉衬作用生成钾霞石

(K2O﹒Al2O3﹒2SiO2),体积膨胀40%而破坏炉衬;与 炉衬作用生成低熔点化合物,粘接在炉墙上,易导致结瘤; 与焦炭作用生成嵌入式化合物(CKCN),体积膨胀很大, 破坏焦炭高温强度,从而影响高炉下部料柱的透气性。 (6)铜。铜是贵重的有色金属,在钢中的含量不超过0.3% 时,能增强金属的抗腐蚀性能,但当含铜量超过0.3%时, 钢的焊接性能降低,并产生热脆。 2. 有益元素。许多铁矿石中常伴有锰、铬、钒、钛、镍等元 素,形成多种共生矿。这些金属能改善钢材的性能,是重 要的合金元素,故称之为有益元素。

钟式炉顶和无钟式炉顶

图 6 并罐式无钟炉顶装置示意图 1—皮带运输机;2—受料漏斗;3—上闸门; 4—上密封阀;5—储料仓;6—下闸门; 7—下密封阀;8—叉型漏斗;9—中心喉管; 10—冷却气体充入管;11—传动齿轮机构; 12—探尺;13—旋转溜槽;14—炉喉煤气封盖; ; 17—料仓支撑轮;18—电子秤压头; 19—支撑架;20—下部闸门传动机构; 21—波纹管;22—测温热电偶;23—气密箱; 24一更换滑槽小车;25一消音器

第二章 高炉炼铁

2023/11/9

25

硫铁矿(主要成分FeS2) 褐铁矿(主要成分2Fe2O3·3H2O)

2含铁品位

Fe品位高,脉石含量低,冶炼时所需熔剂和形 成的渣少,用于分离渣铁所需的能量低。

T.Fe> 65%,P、S含量低的矿石可直接供直接 还原和熔融还原

鼓风机 热风炉

球团矿 烧结矿

焦炭

煤粉 熔剂 热风

高

炼铁工艺流程图

炉

水泥厂 铸铁机

2023/11/9

炉渣 铁水 高炉煤气 铸造生铁 炼钢生铁

放散 轧钢厂 转炉炼钢厂

6

由于高炉的效率高、能耗低,所以高炉生产的铁占 世界铁总产量的95%以上。

我国最大的高炉是宝钢3号高炉(4350m3)。世界

最大高炉达5000m3以上。

21

六、 高炉炉基

钢筋混凝土基座

2023/11/9

22

2.1.3 高炉炼铁原料及产品

一、高炉炼铁原料 1、含铁原料—Iron-Bearing Materials 铁矿石:1.6~1.8吨/吨铁,主要成分为

Fe3O4,理论含铁量72.4%; Fe2O3,理论含铁量70%

2023/11/9

23

(1)自然界中主要铁矿石 自然界中铁元素主要以化合态存在。主要矿

218

454

50 1840

525

1090

40 2300

985

2050

一般的经验数据是:品位提高1%,焦比降低2%, 产量增加3%

2023/11/9

28

脉石成分及分布

铁矿石中的脉石主要有 SiO2、Al2O3 、CaO 、 MgO等金属氧化物,以酸性氧化物为主。脉石 主要参与造渣,几乎不被还原

冶金学概论

1.1.2 炉内状况的描述

1 块状带(固体炉料区) 固体炉料熔融前所分布的区域。 2 熔融带: 炉料从开始软化到融化所占的区域。矿料熔结成为熔融层,两 熔融层之间夹有焦炭层,多个熔融层和焦炭层构成完整的熔融 带,其纵剖面可呈倒V形、V形或W形等。 3 滴落带: 渣铁全部熔化滴落,穿过焦炭层下到炉缸区域。由于煤气大量 通过,渣、铁滴落时继续进行还原、渗碳等反应,是高温物理化 学反应的主要区域。此时,焦炭分为疏松焦炭区和压实焦炭区两 部分。 4 风口带(风口焦炭回旋区) 风口前燃料燃烧的区域。焦炭燃烧时被高速气流带动形成回旋 区,其大小和鼓风动能以及焦炭强度等因素有关。是高炉热能和 气体还原剂的发源地,也是初始煤气流分布的起点。 5 渣铁贮存区 是形成最终渣、铁的区域。

1.4.1.1 矿石分类及主要特征

表 2-1 不同种类铁矿石的特征 矿石名称

•

磁铁矿 赤铁矿

矿物名称 及化学成分 磁铁矿 Fe3O4 赤铁矿 Fe2O3 nFe2O3. mH2O n=1~3 m=1~4 褐铁矿 2Fe2O3. 3H2O 菱铁矿 FeCO3

理论含铁 量(%)

实际富矿 含 铁 量 (%) 45~70

• 4 生铁合格率

• 生铁化学成分符合国家标准的总量 占生铁总产量的百分数。它是衡量产品 质量的标准。

5 衡量辅助燃料喷吹作业的指标 (1)喷吹率

喷吹燃料占总燃料消耗的百分数(%〕

(2)置换比(R) R=(K0- K1 + Σ∆K)/M

式中 R――喷吹的辅助燃料的置换比; K0――未喷吹辅助燃料前的平均实际焦比; K1 ――喷吹辅助燃料后的平均焦比; Σ∆K――其它各种因素对实际焦比的影响的代 数和 M—喷吹的辅助燃料的量

条痕颜色

最低工业 冶炼性能 品 位( % ) 20~25 P、S 高,坚 硬,致密,难 还原 P、S 低,质 软,易碎,易 还原 P 高 ,质软疏 松,难5.2~66.1 55~60 37~55 红色 黄褐色 30

高炉炼铁基础理论剖析课件

高炉炼铁的工艺流程

矿石准备

将铁矿石破碎、筛分、磨细,以供高 炉使用。

02

烧结

将铁矿粉与其他添加剂混合,在烧结 机上高温烧结成块,以提高其强度和 还原性。

01

生铁处理

将液态生铁进行铸造成不同规格的钢 锭或直接炼制成钢材。

05

03

炼铁

将烧结矿和焦炭等原料加入高炉中, 通过高温还原反应将铁从铁矿石中分 离出来,生成液态生铁。

炉渣的形成与作用

炉渣的形成

高炉炼铁过程中,矿石中的脉石、焦炭中的灰分以及加入的溶剂等与熔融的铁氧 化物、硅酸盐等相互作用形成炉渣。

炉渣的作用

炉渣的主要作用是去除矿石中的杂质,并保持高炉内酸碱平衡,同时还能保护炉 衬不被侵蚀。

03

高炉操作与控制

风口前燃料燃烧与煤气形成

燃料燃烧

燃烧带形成

高炉炼铁过程中,焦炭和煤粉在风口 前与鼓入的高温空气进行燃烧反应, 释放热量并生成煤气。

和节能减排。

国外先进高炉炼铁技术与实践

1 2 3

米塔尔钢铁公司高炉炼铁工艺

米塔尔钢铁公司作为全球最大的钢铁企业之一, 其高炉炼铁工艺具有高效、低耗、环保的特点。

浦项钢铁公司高炉炼铁工艺

浦项钢铁公司作为韩国最大的钢铁企业,其高炉 炼铁工艺技术先进,具有高效率、低成本的优势 。

新日铁住金公司高炉炼铁工艺

物的排放。

高炉炼铁的未来发展方向

01

02

03

04

低碳化

高炉炼铁应向低碳化方向发展 ,降低碳排放强度,实现绿色

发展。

智能化

利用信息技术和自动化技术, 提高高炉炼铁的生产效率和能

源利用效率。

循环经济

构建循环经济体系,实现高炉 炼铁废弃物资源化利用和能源

钢铁冶金概论整理

1、简述高炉冶炼过程的特点及三大主要过程。

特点:1)在逆流(炉料下降及煤气上升)过程中,完成复杂的物理化学反应;2)在投入(装料)及产出(铁、渣、煤气)之外,无法直接观察炉内反应过程;3)维持高炉顺行(保证煤气流合理分布及炉料均匀下降)是冶炼过程的关键。

三大主要过程:1)还原过程实现矿石中金属元素(主要是Fe)和氧元素的化学分离;2)造渣过程实现已还原的金属与脉石的熔融态机械分离;3)传热及渣铁反应过程实现成分及温度均合格的液态铁水。

2、试述焦炭在高炉炼铁中的三大作用及其质量要求。

焦炭的三大作用:1)热源→在风口前燃烧,提供冶炼所需热量;2)还原剂→本身及其氧化产物CO均为铁氧化物的还原剂;3)骨架和通道→矿石高温熔化后,焦炭是唯一以固态存在的物料。

有支撑数十米料柱的骨架作用有保障煤气自下而上畅流的通道作用作用3)是任何固体燃料所无法替代的。

4)生铁渗碳的碳源。

对焦炭的质量要求:1)强度高;2)固定C高;3)灰分低;4)S含量低;5)挥发份合适;6)反应性弱(C+CO2→2CO);7)粒度合适为矿石平均粒度的3~5倍为宜,d小/d大≈0.73、熟练掌握高炉冶炼主要技术经济指标的表达方式。

1)、有效容积利用系数ημ定义:每M3高炉有效容积每昼夜生产的合格铁量(t/ m3.d)。

我国ημ=1.6~2.4 t/ m3.d ;日本ημ=1.8~2.8 t/ m3.d2)、焦比定义:冶炼每吨生铁所消耗的焦炭的千克数(Kg/t)。

我国焦比为250~650Kg/t3)、焦炭冶炼强度定义:每m3高炉有效容积每昼夜燃烧的焦炭吨数(t/ m3.d)。

一般为0.8~1.0t/ m3.4)Co利用率3.烧结矿和球团矿有什么区别?1).富矿短缺,必须不断扩大贫矿资源的利用,而选矿技术的进步可经济地选出高品位细磨铁精矿。

这种过细精矿不益于烧结,透气性不好,影响烧结矿产量和质量的提高,而用球团方法处理却很适宜,因为过细精矿易于成球,粒度愈细,成球性愈好,球团强度愈高。

高炉炼铁的所有知识点总结

高炉炼铁的所有知识点总结一、高炉炼铁的工艺过程高炉炼铁的主要工艺过程包括铁矿石的预处理、还原反应、炼铁反应和产物的分离和收集等步骤。

1. 预处理铁矿石通常是氧化铁矿石,例如赤铁矿、磁铁矿、褐铁矿等。

在高炉炼铁之前,需要对铁矿石进行预处理,主要包括破碎、煅烧和粉碎等步骤。

首先,铁矿石需要经过破碎设备进行破碎,将其破碎成较小的颗粒。

然后,将破碎后的铁矿石进行煅烧,通常是在煤气或焦炉中进行,将氧化铁矿石还原成较高的还原度。

最后,将煅烧后的铁矿石进行粉碎,使其达到适当的颗粒度,以便于高炉内的还原反应。

2. 还原反应高炉炼铁的核心工艺是还原反应。

在高炉内,煅烧后的铁矿石与焦炭共同投入高炉,并通过热炭气、空气和热风等途径,使焦炭在高炉内发生燃烧,产生大量的一氧化碳和二氧化碳等气体。

这些气体与煅烧后的铁矿石发生还原反应,使氧化铁矿石还原成金属铁。

还原反应的主要化学反应式为Fe2O3 + 3CO = 2Fe + 3CO2。

在此过程中,还将生成一些硅、锰等元素的还原物金属。

3. 炼铁反应在还原反应之后,得到的金属铁流向高炉底部,与炉渣和热铁水的反应产生炼铁反应。

炼铁反应的目的是提高生铁的品质,并去除炉渣中的杂质。

在炼铁反应中,金属铁与炉渣中的碱金属、碳酸盐等发生反应,使炉渣脱碱和夺碳,并将少量的氧、碳等被夹杂在金属铁中的杂质除去。

4. 产物的分离和收集最后,通过高炉的底部出口,生铁和炉渣被分离出来。

生铁被收集起来,经过冷却、成型和质量检验等步骤,最终被用于钢铁冶炼。

炉渣则被收集起来,并用于建筑材料、道路铺设等领域。

以上就是高炉炼铁的工艺过程,我们可以看到,高炉炼铁的工艺过程是一个复杂的化学反应过程,需要严格控制反应条件和工艺参数,以确保生铁的品质和产量。

二、高炉炼铁的原料高炉炼铁的主要原料包括铁矿石、焦炭和石灰石等。

1. 铁矿石铁矿石是高炉炼铁的主要原料,通常是氧化铁矿石。

常见的铁矿石有赤铁矿、磁铁矿、褐铁矿等。

高炉炼铁有关知识点总结

高炉炼铁有关知识点总结高炉的结构高炉通常由筒体、风口、鼓风系统、炉缸、矿铁料装料系统、取料系统、炉喉、排放系统、炉内煤气系统等部分组成,结构比较复杂。

其中,筒体是整个高炉的主体,可分为炉围、炉缸、熔铁坑等部分。

炉围是高炉的外壁,由耐火砖及助熔材料构成,用于承受高炉温度和循环水冷却的冷却水。

炉缸和熔铁坑是高炉内部主要部分,用于反应炼铁矿石和还原剂,产生铁水及炉渣。

高炉的操作过程1. 上料:矿石、焦炭、燃料和熔剂(通常是石灰石)按照一定的配比通过上料装置(如料斗、皮带等)连续地进入高炉。

2. 加热还原:上料后,高炉内的还原剂引起矿石中的氧逐渐被还原为金属铁。

3. 熔融:当高炉内的温度达到一定程度时,产生的铁和炉渣开始融化,形成铁水和炉渣。

4. 放料:铁水在高炉熔铁坑中逐渐积聚,当积聚到一定程度后,通过取料装置将铁水、炉渣和炉渣渣共同取出。

5. 炉缸清理:定期清理高炉炉缸内的残留物,保持高炉的正常运行。

高炉炼铁的原理高炉的炼铁过程主要包括矿石还原、熔融和分离矿铁料的三个基本过程。

矿石还原是矿石中的氧被还原剂(焦炭等)还原成金属铁的过程;熔融是指矿石和还原剂在高温下熔化并分离成铁水和炉渣的过程;分离是指通过物理和化学手段将铁水和炉渣分离的过程。

这些过程需要在高炉内同时进行,通过严格控制温度、气氛和原料成分等参数,才能保证最终产生高品质的铁水。

高炉炼铁的控制技术1. 鼓风系统:鼓风系统是高炉炼铁的核心部分,通过鼓风系统将空气送入高炉内,提供氧气用于矿石还原和燃烧还原剂。

控制鼓风系统的鼓风量和温度是保证高炉正常运行的重要手段。

2. 燃烧系统:燃烧系统主要指高炉内焦炭的燃烧过程,提供热量用于矿石还原和炉渣熔化。

控制燃烧系统的燃烧效率和热量平衡是保证高炉正常运行的关键。

3. 温度控制:高炉内部有多个测温点,通过测温点采集到的数据,可以对高炉内部的温度进行实时监控和控制,保证高炉操作在安全稳定的温度范围内。

4. 负压控制:通过调节高炉的负压,可以影响高炉内气氛的组成和流动状况,保证高炉内的气氛对炼铁有利。

冶 金 工 程 概 论 第三章 高炉炼铁工艺(工艺部分)

式中:P-生铁日产量;Vμ-高炉有效容积,m3

⑵ 焦比(K) 是生产1吨生铁所消耗的干焦炭质量。显然,焦比愈低愈好。

式中:Q-每日消耗焦炭量,kg/d。

在喷吹燃料时,高炉的的能耗情况用燃料比(K燃)表示,即每

吨生铁耗用各种入炉燃料之总和。

K燃=(焦炭+煤粉+重油+…)

kg/t

喷吹燃料按对臵换比折算为相应的干焦(K`)与实际耗用

第三章 高炉炼铁工艺

3.1 概述 3.2 高炉冶炼原理 3.3 高炉本体及附属系统 3.4 高炉操作

3.1 概述

炼铁

高炉炼铁

非高炉炼铁

高炉及其附属系统

矿石 焦炭 供料系统

煤 空气

喷吹系统

高炉

送风系统 渣铁处理系统 炉渣 铁水

煤气除尘系统

净煤气

炉尘

高炉工艺流程

炉顶回收电 热风炉 除尘器

无钟罩式炉顶 烟囱 废气

① 由图可看出,曲线a、c、d向上斜,为

放热反应;曲线b向下斜,为吸热反应,三

个放热反应一个吸热反应。 ② b 、 d 、 c三条曲线交于570℃,在此 Fe 、 FeO 和Fe3O4三相平衡共存。 ③ 曲线把图像分为四个区域,分别表示 Fe 、 FeO 、 Fe3O4和 Fe2O3稳定存 在区域。 ④ T<570℃时还原顺序为: Fe2O3→Fe3O4 →Fe ⑤ 温度大于570℃时还原顺序为: Fe2O3→Fe3O4 →FeO →Fe 570℃ CO还原铁矿石气相平衡组成图

④ 焦炭性质焦炭粒度、气孔度、反应性等对燃烧带大小也有一定的影响。

3.2.3 炉料的蒸发、挥发和分解

入炉的炉料首先受到上升煤气流的加热作用,进行水分的蒸发、结晶水

高炉炼铁概论

成分和性能的稳定性以及粒度 1、焦炭成分和性能的波动不利于高炉 的顺行。 2、从焦炭在高炉中的作用来考虑,焦 炭的料度越大,则透气性越好。根据经 验,焦炭的粒度应是矿石的粒度的3~5 倍。

反应性: 反应性指炉内:CO2+C(焦炭)=2CO 难易程度。若焦炭容易发生这样的反应, 则反应后的焦炭的强度,将会变差。所 以,在高炉炼铁中,不期望这样的反应 性好。

1、2 中国钢铁工艺的概况

中国是使用铁器最早的国家之一。春秋晚 期(公元前6世纪)铁器已经得广泛的应用。 西汉时期的炉缸断面积已经达到8.5M2。 抗战时期,中国钢产量5万吨,日本580万 吨

1、2 中国钢铁工艺的概况

1949年的钢的年产量为25万吨。 1960年的钢的产量为1000万吨。 1976年的钢的产量为2045万吨。 1982年钢的年产量为4000万吨。 1996年钢的年产量超过1亿吨。 目前钢的年产量为: 吨。

我院冶金教学情况介绍 从04建院以后,这已是我第五次讲解, 不包括以94年以前的教学 教学内容及方式已经作了很大的改变 在教学方式上,我一直提倡以多媒体方 式教学,以给学生直观的印像,便于学 生对内容的理解,在内容上我提倡多次 重复的教学方式,事实证明效果很好

本课程难易情况介绍 本课程主要分工艺、设备、操作三大部 分 难点主要在理论较多 其次设备内容显得枯燥无味 操作又缺少实践环节

对撇渣器的材料的要求,与铁口泥的要求 一样,因为,如它的寿命短,则会增加 工人劳动强度,还可能会中断高炉的连 续作业。 2、撇渣器和铁水沟都是一次成型,养护一 段时间后,再连续地使用数周。

5、高炉产品

高炉冶炼技术详解

汇报人:可编辑 2024-01-06

目录

CONTENTS

• 高炉冶炼技术概述 • 高炉冶炼工艺流程 • 高炉冶炼设备与操作 • 高炉冶炼技术优化与改进 • 高炉冶炼技术应用与案例分析

01

CHAPTER

高炉冶炼技术概述

高炉冶炼的定义与原理

定义

高炉冶炼是一种将铁矿石、焦炭 和熔剂在高炉内高温条件下还原 成生铁的冶金过程。

高炉冶炼技术的现状与趋势

现状

高炉仍是钢铁生产的主要方式,但面 临环保、能源消耗等方面的挑战。

趋势

高炉节能减排、低碳化、智能化等技 术的发展,以及新型熔融还原技术的 探索和应用。

02

CHAPTER

高炉冶炼工艺流程

原料准备

原料准备

高炉冶炼的原料主要包括铁矿 石、熔剂和燃料。在准备原料 时,需要确保其质量和供应的

高炉冶炼技术在有色金属行业的应用

有色金属行业也是高炉冶炼技术的应用领域之一,通过高炉冶炼可以提取铜、镍、钴等有色金属。

在有色金属行业中,高炉冶炼技术需要针对不同金属的特性进行工艺调整,以实现金属的高效提取和 分离。

高炉冶炼技术应用案例分析

某钢铁企业采用高炉冶炼技术,通过优化工艺参数和原料配比,实现了高效、低耗的生产目标,提高了产品质量和市场竞争 力。

供料系统

供料系统是高炉冶炼的重要环节之一 ,主要负责将原料按照一定的比例和 顺序加入高炉。

供料系统通常包括原料储存、原料输 送、原料称重和原料加入等设备,这 些设备需要精确控制原料的配比和加 入量,以保证高炉冶炼的顺利进行。

送风系统

送风系统是高炉冶炼的关键环节之一,主要负责向高炉内送 入空气或氧气。

03

CHAPTER

高炉炼铁的原理

高炉炼铁的原理

高炉炼铁是一种重要的冶炼工艺,其原理主要是利用高炉内的高温条件,将铁矿石还原成铁。

高炉炼铁的原理可以简单地概括为矿石还原、熔融和分离三个基本过程。

首先,铁矿石经过破碎、磨粉等预处理工序后,被送入高炉顶部的料斗中。

在高炉内,矿石遇热后发生还原反应,将铁矿石中的氧化铁还原成铁。

还原反应的主要原理是利用还原剂(如焦炭)在高温条件下与铁矿石发生化学反应,生成还原气体(CO和H2),从而将氧化铁还原成金属铁。

其次,还原后的铁粉在高炉内逐渐熔化,形成液态铁水。

同时,矿石中的其他杂质(如硅、锰、磷等)也被熔融到铁水中。

这一过程是利用高炉内高温条件下的熔融作用,将铁矿石中的各种成分熔化成液态,为后续的分离提供条件。

最后,通过高炉底部的出口,将熔化后的铁水和矿石中的杂质分离。

由于铁水的密度大于杂质,因此可以通过不同的出口分别排出。

在这一过程中,还需要对铁水进行进一步的精炼,以确保最终得到高质量的铁产品。

总的来说,高炉炼铁的原理是通过将铁矿石还原成铁,然后将熔化后的铁水和矿石中的杂质分离,最终得到高质量的铁产品。

这一过程需要高温条件、合适的还原剂和熔融剂等条件的配合,才能顺利进行。

同时,高炉炼铁的原理也是冶金工程中的重要基础知识,对于理解和掌握冶炼工艺具有重要意义。

在实际生产中,高炉炼铁的原理不仅仅是理论上的知识,更需要工程技术人员根据实际情况进行灵活运用和改进。

只有不断地总结经验、改进工艺,才能更好地实现高效、低耗的炼铁生产,为钢铁行业的发展做出贡献。

高炉炼铁概述课件

高炉炼铁作为工业生产的重要环节,必须遵守国家和地方的 环保法规,严格控制污染物排放,确保生产过程中的环保合 规性。

环保措施

为满足环保要求,高炉炼铁企业应采取一系列环保措施,如 安装除尘、脱硫、脱硝等环保设施,对生产过程中的废气、 废水、废渣进行治理和回收利用,降低对环境的影响。

高炉炼铁节能减排技术

02

高炉炼铁原料

铁矿石的种类与选择

赤铁矿(Hematite)

赤铁矿是高炉炼铁最常用的铁矿石,具有 较高的铁含量和相对较低的杂质元素。

磁铁矿(Magnetite)

磁铁矿是一种具有磁性的铁矿石,其含铁 量较高,但杂质元素也相对较高。

褐铁矿(Limonite)

褐铁矿是一种含水较多的铁矿石,含铁量 较低,但杂质元素较少。

排渣设备

高炉出铁时,控制出铁口开启和关闭 的设备。

将高炉渣排出的设备,如冲渣机、排 渣机等。

渣铁处理设备

对高炉渣铁进行处理的设备,如渣罐、 铁罐等。

04

高炉炼铁操作与控制

高炉开炉与停炉操作

准备阶段

检查高炉及其周围设备,确保安 全无隐患;准备充足的原料和燃 料;对高炉进行预热。

启动阶段

点燃焦炭,开始加热高炉;控制 加热速度,确保高炉均匀受热; 逐步增加焦炭和铁矿石的投入量。

萤石(Fluorite)

萤石是一种具有较低熔点的矿物,在高炉炼铁中主要用作助 熔剂,帮助降低渣的熔点,提高流动性。

其他辅助原料

碎焦

碎焦是焦炭在运输和装卸过程中产生的碎料,可以作为高炉炼铁的辅助原料,提供热量和还原剂。

煤粉

煤粉可以作为高炉炼铁的辅助燃料,提供热量和还原剂,同时也可以替代部分焦炭。

膨润土

高炉炼铁概述课件

冶金工程概论-3高炉炼铁

冶金与材料工程学院冶金教研室

造渣过程 钢铁冶金的许多反应都是在金属熔体和熔渣组 成的复杂体系内进行的,金属熔体是人们所希望是 到的冶炼产品,如高炉冶炼获得生铁。熔渣是由许 多氧化物和少量硫化物等组成的,它本身的经济价 值与金属熔体相比是不大的,但在冶金反应中起着 重要的作用。

冶金与材料工程学院冶金教研室

冶金与材料工程学院冶金教研室

“天外来客”毕竟有限。因此在冶金业发展之前,用陨

铁制作的器具相当的珍贵。因此,铁在地球上的出现与使用,

在最初是带有神秘与高贵的色彩。只有最富有的贵族才能买 得起耐磨的铁制装饰品。

在古罗马,甚至结婚戒指一度是铁制而不是金制。在1

8世纪探险家航行中甚至有过这样的经历,他们用一枚生锈 的铁,可以换一头猪,用几把破刀,就可换足够全体船员食 用好几天的鱼。因为他们遇见的波利尼亚西土著人对铁的渴 望超过了其它。有史以来,锻造业也一直被认为是最体面的 行业之一。

冶金与材料工程学院冶金教研室

燃烧的意义:

1)放出的大量热,并产生高温还原性气体,保证炉料的加热、

分解、还原、熔化、造渣等炉缸内渣铁反应的进行。

2)燃料燃烧使高炉下部形成自由空间,为炉料下降创造了条 件,而且燃烧状态还决定着炉内煤气的初始分布、温度和热 量分布以及生铁炉渣的最终状况。 所以说风口前燃料燃烧既是高炉冶炼所需热能和化学能 的原泉,也是高炉冶炼得以进行的基本前提,对炉缸工作和 炉内各过程的进行以及产品质量都有着重大影响。

冶金与材料工程学院冶金教研室1958年在比利时首都布鲁塞尔世界工业博览会上一座让人过目难忘的大楼矗立起来这座建筑物由9个巨大的金属球组成每个球的直径为18米8个球处于立方体的每个角顶第9个球处于立方体中心这正是一个放大上千亿倍的铁晶体点阵模型它叫阿托米姆atomin也是铁的象征人类不可缺少的朋友