品质周报表(含附属全套EXCEL表)

质量周报表

本周检验数据:组装工序7月28日7月29日7月30日7月31日8月1日8月2日8月3日总计第一周第二周第三周第四周第五周总计817610020996156128846846587973439193303859005122222211109632829304320121017217217364615973122317.86%31.03%0.00%0.00%25.00%8.33%20.00%12.79%12.79%12.14%1.70%0.00%12.33%5.15%主要问题点分析:序号日期产品名称123458月4日8月5日8月6日8月7日8月8日8月9日8月10日总计104130499985120587125553213134322526251733.23%5.88%15.63%20.00%19.23%#DIV/0!12.00%12.14%主要问题点分析:序号日期产品名称1234567*******有限公司质 量 周、月 报第一周日期周数生产数量生产数量不合格数不合格数检验总数检验总数不良率不良率不良描述处理第二周日期生产数量不合格数检验总数不良率不良描述处理2829304320121017.86%31.03%0.00%0.00%25.00%8.33%20.00%0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%80.00%90.00%100.00%51015202530354045507月28日7月29日7月30日7月31日8月1日8月2日8月3日不良率检验数量(件)检验总数不良率1721736461597312.79%12.14%1.70%0.00%12.33%0.00%2.00%4.00%6.00%8.00%10.00%12.00%14.00%0100200300400500600700第一周第二周第三周第四周第五周不良率检验数量剪板工序检验总表检验总数不良率1100.20.40.60.811.205101520253035401#REF!#REF!3134322526253.23% 5.88%15.63%20.00%19.23%0.00%12.00%0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%80.00%90.00%100.00%1015202530354045505560657075808月4日8月5日8月6日8月7日8月8日8月9日8月10日不良率检验数量(件)检验总数不良率8月11日8月12日8月13日8月14日8月15日8月16日8月17日总计131100118270154200973201800113138511381152736466.45%0.00%1.96%5.80%0.00%0.00%0.00%1.70%主要问题点分序号日期产品名称1238月18日8月19日8月20日8月21日8月22日8月23日8月24日总计801107150666243900000002744242326151590.00%0.00%0.00%0.00%0.00%0.00%0.00%0.00%主要问题点分析:序号日期产品名称12348月25日8月26日8月27日8月28日8月29日8月30日8月31日总计3620624233193013329128192113730.00%12.50%15.79%14.29%15.38%#DIV/0!0.00%####第五周日期生产数量不合格数检验总数不良率第三周日期生产数量不合格数检验总数不良率不良描述处理第四周日期生产数量不合格数检验总数不良率不良描述处理3138511381152736.45%0.00% 1.96%5.80%0.00%0.00%0.00%0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%80.00%90.00%100.00%1020304050607080901001101201301401501601701801902002102202302402502602702802903008月11日8月12日8月13日8月14日8月15日8月16日8月17日不良率检验数量(件)检验总数不良率2744242326150.00%0.00%0.00%0.00%0.00%0.00%0.00%0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%80.00%90.00%100.00%051015202530354045508月18日8月19日8月20日8月21日8月22日8月23日8月24日不良率检验数量(件)检验总数不良率192112.50%15.79%14.29%15.38%8.00%10.00%12.00%14.00%16.00%18.00%20253035404550不良率数量(件)检验总数不良率主要问题点分析:序号日期产品名称1234不良描述处理1281921130.00%0.00%0.00%0.00%2.00%4.00%6.00%8.00%51015208月25日8月26日8月27日8月28日8月29日8月30日8月31日不检验数。

品质经理周工作计划表

高

1

15:00-16:30

检查品质部门工作进度,确保各项任务按计划进行

中

2

周二

9:00-10:30

评估新产品质量标准,与研发部门共同确定验收标准

高

1

10:30-12:00

检查生产线质量监控设备,确保其正常运行和准确性

中

2

13:30-15:00

处理客户投诉,与相关团队协同解决质量问题并跟进改进措施

15:00-16:30

进行品质部门内部培训,提升团队技能和知识水平

中

3

周四

9:00-10:30

检查品质部门工作进度,及时调整计划以确保任务按时完成

中

2

10:30-12:00

与客户进行沟通会议,了解客户反馈和需求,提升客户满意度

高

1

13:30-15:00

进行内部质量审核,确保公司质量管理体系的有效运行和持续改进

中

3

请注意,这只是一个示例计划表,实际的工作计划应根据公司的具体情况和品质经理的职责进行定制和调整。

高

1

15:00-16:30

与其他部门协调合作,确保品质工作与其他业务流程的顺畅衔接

中

周五

9:00-11:00

总结本周工作成果和经验教训,制定下周工作计划和重点任务

高

1

11:00-12:30

与团队成员进行个人绩效评估和反馈,提供指导和支持

中

2

13:30-15:00

进行专业学习和知识更新,关注行业动态和最佳实践,提升个人能力水平

高

1

15:00-16:30

分析品质数据,识别潜在问题和改进机会,制定相应措施

IQC周报表

6

3

7.69

7

3

7.69

5

8

2

5.13

0

9

1

2.56

1

2

3

4

合计

39

100.00

1.3 一周附件进料检查不良分析图示:

NO

不良现象

发生次数 占有率

1

8

20.51

25

2

7

17.95

3

6

15.38

20

4

5

12.82

15

5

4

10.26

10

6

3

7.69

7

3

7.69

5

8

2

5.13

0

9

1

2.56

1

2

3

4

合计

39

图例检查总批次合格批次不合格批次合格批率图示型材6250五金件100附件25合计1811不良现象发生次数占有率256合计3910000不良现象发生次数占有率256合计3910000不良现象发生次数占有率256合计3910000物料名称供应商总数抽检数判定问题点投诉日期要求回复日结果供应商不良内容不良数量一

7

17.95

3

6

15.38

20

4

5

12.82

15

5

4

10.26

10

6

3

7.69

7

3

7.69

5

8

2

5.13

0

9

1

2.56

1

2

3

4

合计

39

100.00

1.2 一周五金件进料检查不良分析图示:

厂品管周报表

部门周报

第 2 页至第 2 页 第 3 页至第 3 页 第 4 页至第 4 页

F

G

H

I J K L M

部门:品管部

部门实绩汇总表

2005 年 14 周

项次 重要管理项目 基准 目标 实绩 差异

1

注塑制程直通率

98% 100%

%

+%

2 注塑批次合格达成率 98% 100%

%

%

备注

3 注塑数量合格达成率 98% 100%

斜。

分 (5) 进水支架滑出排水凹槽。(进水支架与排水配合不良。) 析 2.MG-1509 过滤器发现有 1PCS 底帽未旋紧,且 5#号底帽保压测试 8kgf/cm2 时会滑牙。

3.MG-516 排管发现 2PCS 粘胶未粘到位。导致漏水。 4.MG-817 进水不止水的质量跟踪。 5.MG-509 进水主体防倒流小活塞的质量跟踪。

%

+%

4 采购批次合格达成率 98% 100% 100% +2% 5 采购数量合格达成率 98% 100% 100% +2%

6 装配批次合格达成率 96% 100%

%

+%

7 装配数量合格达成率 96% 100%

%

+%

8

9 10 11

12

13

14

15

16

异常追查表

本周发生项次

4

合计累计项次

5

已解决项次

制表 基准 目标

叶海文 日期 96% 实绩 100% 差异

2005-4-8 98% +2%

1.MG-100E 款入墙式水箱抽检时发现: (1) 外软管与三角阀配合松。(装配组装时未旋紧) (2) 水箱变形导致左、右拉钩钩不住排水拉杆。(装进水支架时把排水往后推)

质量周检查评分表

施工队: 序号 1 2 土方工程 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 混凝土工程 21 22 3、混凝土表面存在蜂窝麻面或开裂现象,每发现一起扣1分 4、混凝土未按要求进行养护,每发生一起扣2分 3 4 模板工程 钢筋工程 4、箍筋间距偏差不超10mm,每发现一起扣1分 5、钢筋搭接尺寸未达到要求,每发现一起扣2分 6、钢筋弯钩锚固长度未达要求,每发现一起扣1分 1、模板内部截面尺寸偏差承台不超10mm,柱、梁不超+4mm 5mm,每发现一起扣1分 2、模板轴线位置偏差不超过5mm,每发现一起扣1分 3、模板连接位置缝隙不超5mm,每发现一起扣0.5分 4、承台短柱未搭设井子架固定,每发现一起扣1分 5、模板支设完成,垫层上有杂物,每发现一起扣1分 1、预埋螺栓中心线位置偏差不超过2mm,每发现一起扣5分 预埋件工程 2、预埋螺栓顶面标高不超过10mm,每发现一起扣3分 3、预埋螺栓安装完成后,未对丝扣进行保护,每发现一起扣1分 1、混凝土浇筑完成后存在漏筋现象,每发现一起扣1分 2、混凝土存在烂根现象,每发现一起扣1分 检查项目 上海宝冶营口忠旺铝业工程项目部 分项扣分标准(每项次扣分按出现的点位累加,扣完为止) 1.基坑底部标高超出50mm,每发现一个基坑扣1分; 2.基坑坍塌未及时清理,每发现一起扣1分; 3.基坑(基槽)内有明显集水,未设泵抽排,每发现一个基坑扣 1分; 4.回填料质量问题,每发现一个基坑扣1分 1、钢筋型号错误,每发现一起扣5分 2、钢筋缺筋,每发现一起扣5分 3、钢筋未按图纸或图集要求绑扎,每发现一起扣3分 应当 分数 5 5 5 5 5 5 6 5 4 5 2 2 2 2 2 15 6 4 5 3 年 月 日 实得 分数 扣减 分数

质量周报表(模板)1-5

数量

不合格数量

不合格原因分析

处置情况

纠正措施实施

正极板

废品

废品

负极板

废品

电池

废品

清扫极板表面

废品

产成品

品名

规格

批次

数量

不合格数量

不合格原因分析

处置情况

纠正措施实施

成品电池

三、工序检查、抽查情况

级别

工序控制点

关键指标

计划抽查批次/抽查批次

完成情况

不合格原因分析

纠正措施实施

公司级

厂级

装配线控制参数

电池外观尺寸

单位:内蒙古稀奥科镍氢动力电池有限公司期间:2014.12.29-2015.1.5

一、原辅料质量情况

主要原料

规格

重量/批数

抽检数量

合格批数

不合格批数

不合格原因

处置

球镍

未检

泡沫镍

未检

贮氢合金粉

未检

钢带

未检

隔膜

未检

钢壳

未检

二、工序产品、产成品质量情况,以及不合格原因分析及纠正措施实施情况

工序产品

品名

规格

1次/批

符合标准

化成制度、温度

电池容量

1次/批

符合标准

其它

日常工序质量检查情况

1.工艺执行方面

各工序均按工艺参数执行生产,未出现异常

2.记录和标识

记录完整,详细

标识清晰,规范

3.产品在线质量

符合巡检标准

四、内外部质量异议及处理情况

投诉客户

日期

投诉内容

原因分析

对策

处置

无

--ቤተ መጻሕፍቲ ባይዱ

品质部周报表-很实用

07周

上周件/次 本周件/次

5 6 7 8 9 10

06周

07周

#DIV/0!

#DIV/0!

06周

07周

#DIV/0!

#DIV/0!

不合格率

06周

处理方式

07周

确认

06周

07周

不合格台数

06周

07周

06周

07周

不合格台数

06周

07周

处理方式

确认

06周

07周

06周

检讨原因

07周

矫正措施

果确认

确认人

星期一

星期二

进料检验批不合格率推移图

星期三

星期四

星期五

ห้องสมุดไป่ตู้

星期六

5.IQC进料检验不合格率统计

不合格材料 进料批量

抽样数

抽检不良数 抽检不良率 供应厂商

6.IQC检验不良处理简报: 不良材料名称 数 量

不良描述

处理简述

7.本周各厂商来料品质统计:

厂商

来料批次 合格批次 不合格批次

合格率

不合格率

二.制程反馈原材料品质不良处理报告

1.本周制程反馈原材料品质不良处理报告

反馈材料名称 供应商

不良数量

反馈不良内容

处理方式

成品检验品质统计

周别

01周

检验台数

合格台数

不合格台数

不合格率

#DIV/0!

检验不合率推移图

制程检验品质报告

02周

03周

04周

05周

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

质量科个人周工作表格

质量科个人周工作表格

周一:

- 检查并记录过去一周的产品质量数据

- 分析并总结出现的质量问题,并记录在问题报告中

- 召开质量会议,与团队成员讨论并制定改进计划

周二:

- 根据改进计划,进行相关设备和工艺参数的调整

- 检查生产线上的质量控制措施是否得到落实

- 按照内部质量标准进行抽样检验,并记录结果

周三:

- 跟进上一周的质量问题处理情况,确保问题得到解决

- 检查生产线上各个环节的操作规范是否得到遵守

- 分析质量数据趋势,提出对应的改进措施并与相关人员进行沟通周四:

- 进行设备的定期维护与保养,确保生产设备正常运行

- 检查并更新质量控制文件,保证其与最新标准相符

- 协助生产部门进行质量培训,提高员工的质量意识和技能

周五:

- 进行定期品质评估,评估生产线上各个环节的质量表现

- 检查质量检测设备和工具的准确度,并进行校准

- 编写周报,总结本周的工作成果、存在的问题和改进计划

总结:

本周的工作主要集中在质量数据分析、质量问题处理、生产设备维护与保养、质量控制文件更新和培训等方面。

通过每日的监控和改进措施的落实,帮助公司保持了较高水平的产品质量,并及时发现并解决了质量问题。

下周工作中,将继续加强质量管控,促进质量持续改进。

品质周报表

本部门总人 主管 事务

7人

1人

人

备注:本周有人因病请假

二、进料状况:

进料总件数

不合格件数

品质部周报表

QE 检查员 本周出勤 出勤率

人

人

人

不良率

不良原因

本周加班工时

三、检查状况:

NO

项目

抽检(批)数

不合格(批)数 不良率

1 绳带巡回检查

2 织带巡回检查

3 包装巡回检查

4 包装出货检查

5 注塑巡回检查

15

45%

4

5

41% 27% 32%

不良原因

抽纱 断纱 起毛 脏点 脏污

打伤压伤 折带 毛边 空头

起毛 边不平 折带

6

五、客诉处理状况:

NO .

客户及不良现象规格

1

2

3

4

5

6

不良原因

改善对策

责任单位

六、下周工作计划:

NO .

内容

完成方式

1

2

3

4

5

6

7

8

9

责任人 预计完成日期

实际完成日期 完成情况2包装不良划分图

NO .

不良现象 不良数量 所占比率

责任单 位

1 打伤压伤 5

30%

折带

6

24%

2 毛边

4

40%

3 空头

10

30%

4

5

6

4.3手工不良划分图

NO .

不良现象 不良数量 所占比率

责任单 位

0% 0%

40% 20% 24%

16%

1 起毛

品质周报表格式

报告人:

一、 IQC进料品质状况(日-日)

进料检验品质状况

总异常率

6

管制限(%)

批退率(%)

特采率(%)

来料异常率(%)

5

4

3.77 3.42 3.35

3.41 2.93 2.82 2.82

( %)

3

2.35 1.82

2.14 1.61

2

1.49

1

1.07 0.23

100

合格率(%)

97.29 95.65

95

95.83

93.44 90.61 90.71

(%)

92.86

90

85

周期

第一周

第二周

第三周

1139

1140

1141

1142

1143

1144

周期

目标值(%) 客验批数 合格批数 判退批数 特采批 合格率(%)

1139 95% 40 36 1 3 97.29

1140 95% 14 14 0 0 100.00

1141 95% 14 13 1 0 92.86

1142 95% 31 31 1 0 100.00

1143 95% 24 22 1 1 95.65

1144 955 24 23 1 0 95.83 6

三、升级异常工时汇总

机种 问题点及原因 耗费工时 责任单位 处理方式

1139 98 507 481 26 94.87

1140 98 147 135 12 91.84

1141 98 487 460 27 94.46

1142 98 453 429 24 94.70

1143 98 512 481 31 93.95

品质部周报模版

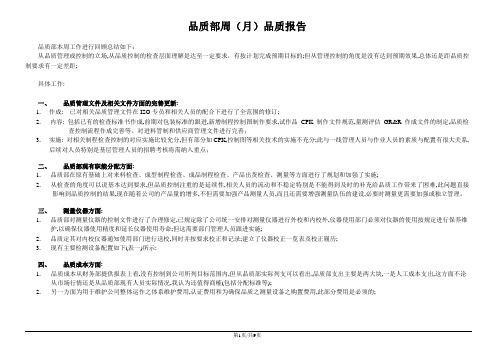

品质部周(月)品质报告品质部本周工作进行回顾总结如下:从品质管理或控制的立场,从品质控制的检查层面理解是达至一定要求,有按计划完成预期目标的;但从管理控制的角度是没有达到预期效果,总体还是距品质控制要求有一定差距;具体工作:一、品质管理文件及相关文件方面的完善更新:1.作成: 已对相关品质管理文件在ISO专员和相关人员的配合下进行了全范围的修订;2.内容: 包括已有的检查标准书作成,前期对包装标准的跟进,新增制程控制图制作要求,试作品CPK制作文件规范,量测评估GR&R作成文件的制定,品质检查控制流程作成完善等。

对进料管制和供应商管理文件进行完善;3.实施: 对相关制程检查控制的对应实施比较允分,但有部分如CPK,控制图等相关技术的实施不充分;此与一线管理人员与作业人员的素质与配置有很大关系,后续对人员特别是基层管理人员的招聘考核将需纳入重点;二、品质部现有职能分配方面:1.品质部在原有基础上对来料检查、成型制程检查、成品制程检查、产品出货检查、测量等方面进行了规划和加强了实施;2.从检查的角度可以说基本达到要求,但品质控制注重的是延续性,相关人员的流动和不稳定特别是不能得到及时的补充给品质工作带来了困难,此问题直接影响到品质控制的结果,现在随着公司的产品量的增多,不但需要加强产品测量人员,而且还需要增强测量队伍的建设,必要时测量更需要加强或独立管理。

三、测量仪器方面:1.品质部对测量仪器的控制文件进行了合理修定,已规定除了公司统一安排对测量仪器进行外校和内校外,仪器使用部门必须对仪器的使用按规定进行保养维护,以确保仪器使用精度和延长仪器使用寿命;但这需要部门管理人员跟进实施;2.品质定其对内校仪器通知使用部门进行送校,同时并按要求校正和记录;建立了仪器校正一览表及校正履历;3.现有主要检测设备配置如下(表一)所示:四、品质成本方面:1.品质成本从财务部提供报表上看,没有控制到公司所列目标范围内,但从品质部实际列支可以看出,品质部支出主要是两大块,一是人工成本支出,这方面不论从市场行情还是从品质部现有人员实际情况,我认为还值得商榷(包括分配标准等);2.另一方面为用于维护公司整体运作之体系维护费用,认证费用和为确保品质之测量设备之购置费用,此部分费用是必须的;主要检测设备配置(表一)注:基本满足要求的项目,在产量发生变化时需考虑其充足性,是需要注意的项目.五、品质检查控制所提供改善依据具体描述:在原有品质统计基上,品质部对成型巡检和成品之加工检查中发现不良,对其不良内容进行了汇总,针对二次加工不良也对经常出现不良进行了分类汇总, 以便各部门管理人员从宏观上了解品质现状,提供改善之原始数据方便有针对性进行改善;本周产品不良之统计状况:果的评估数据是什么);否则此类数据仅体现的在表面上,没有发挥应有的作用;六、品质部各项目标之完成情况:(6.1)品质部对检测能力及数据分析及品質目標達成率評估:XX年XX周客户对产品质量投诉統計(表五)1.品质部各向指标达成情况:A.其中XX类产品客户退货率最高达5.28%,平均达1.7%,目标达成率为72.7%, 与上周的最高24.01%,平均12.04%, 达成率16.7%相比较,有较大幅度的提升,主要产品客户???,??,???对我司的品质报怨在很大程度上得到减少,产品退货大幅降低,本周的退货总数为1123824PCS, 而上周的退货总数为271820 PCS ,同比24.2%;B.本周客户对产品的质量投诉率最高达1.54%, 平均达到0.83%, 目标达成率100%, 比较上周投诉率最高达到9.09%,平均达到4.74%,目标达成率50%; 同样有很大进步,这是公司相关部门共同努力的结果,具体数据详见上面列表(表二至表五);2.品质部本周对此两项考核指标计划进行调整如下:A.客户退货率:B.客户退货率: ≤800PPMC.客户对产品的质量投诉率: 由4%提升至0.8%;D.增加对客户投诉次数目标值: 每月投诉≤5次;3.针对客户退货率没有达标进行说明。

品质部周报表

此单责任部门 未返回品质部

不合格原因分析

检验结果

原因分析 配,电池容量不够 任部门改善状况

QA满意否

92

100

200 2659.9 292.1 91.5

100

不合格原因分析

2、本周鉴定

与周期检验完

批次

型号

检验类型

检验项目

检验结果

3、本周其它 检验项目测试

部门

型号

OQC

工程研发

退货检测

库存成品 4、客户投诉 处理

客户代码

电池型号

送检批次

完成批次

检验合格 率

7

7 57.1

15

15

2

不合格原因分析 电池组电压不匹配,电池容量不够

投诉原因

是否回复 责任部门

责任部门改善状况

5、内部改善 行动跟踪情况 事件部门及时

间

现象描述

实际原因

责任部门

责任部门改善措施及 实施结果

一车间

负极片严重偏轻

刀口跳动 员工自检不到位

一车间

开会商论未有结果

包装车间

085065A-2S充放电循环后 电压不一致电压偏低不良

率超过警戒值

电池自放电大 研发部

1、本周逐批 检验电池品质

批次

型号

L-11 L14 L15 D-06

085065A 085065A 085065A 085065A

QE品质周报

抽检数

容量平均 值

平台时间

平台率

容量合格 率

200 2539.8 291.8 95.4

100

200 2541.6 286.7 93.7

100

200 2647.4 291.4

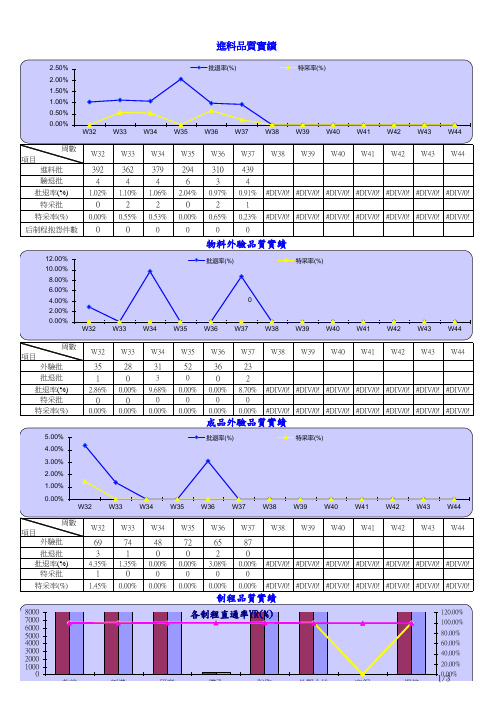

公司品质周报 表格 XLS格式

W33

152 0 0.00% 2.00% 42 0 0.00%

0.00%

W34

151 0 0.00% 2.00% 41 0 0.00%

0.00%

W35

169 0 0.00% 2.00% 45 0 0.00%

0.00%

W36

149 0 0.00% 2.00% 50 0 0.00%

0.00%

W37 W38 W39 W40 W41 W42 W43 W44

0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00%

10

5 5

4

6

5

2

0 W32

W33

W34

W35

W36

項目

周數 W32 W33 W34 W35

客訴件數

5

4

6

5

客訴目標

4

4

4

4

結案件數

5

4

6

2

結案率

100% 100% 100% 40%

客訴實績

客訴件數

結案件數

W33

28 0 0.00% 0 0.00%

W34

31 3 9.68% 0 0.00%

W35 W36 W37 W38 W39 W40 W41 W42 W43 W44

52 0 0.00% 0 0.00%

36

23

0

2

0.00% 8.70% #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

40000 35000 30000 25000 20000 15000 10000 5000

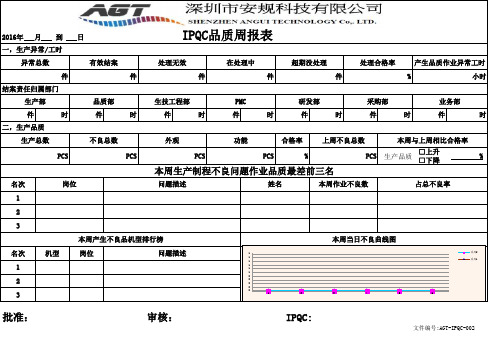

IPQC周报表

合格率

上周不良总数

本周与上周相比合格率

PCS

PCS

%

PCS

生产品质

□上升 □下降

%

本周生产制程不良问题作业品质最差前三名

名次

岗位

问题描述

姓名

本周作业不良数

占总不良率

1

2

3

本周产生不良品机型排行榜

本周当日不良曲线图

名次 1 2 3

机型

岗位

问题描述

1

1

1

1

1

1

0

0

0

0

0

1

2

3

4

5

6

系列2 系列1

批准:

审核:

2016年 月 到 日 一,生产异常/工时

IPQC品质周报表

异常总数

有效结案

处理无效

在处理中

超期没处理

处理合格率

产生品质作业异常工时

件 结案责任归属部门

生产部

件

件

品质部

生技工程部

件 PMC

件 研发部

% 采购部

小时 业务部

件

时

件时件时源自件时件时

件

时

件

时

二,生产品质

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目标(%)

合格率(%)

首件合 格率 合格率(%)

目标(%) 开立异常单数量

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

20.00% 0.00%

100%

100%

100%

100%

100%

100%

100%

100%

100%

100%

W1

120.00% 100.00% 80.00% 60.00% 40.00% 20.00% 0.00%

20% 0% W1 100% 80% 60% 40% W2 W3 W4 W5 W6 W7 W8 W9

不良率

目标(≤4%)

0.00% ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

20% 0% W1 W2 W3 W4 W5 W6 W7 W8 W9

W4

W5

W6

W7

W8

W9

第2页,共

W9

W10

W9

W10

W9

W10

W9

W10

97%)

W9

W10

第1页,共2页

W9

W10

W9

W10

W9

)

W10

W9

W10

第2页,共2页

日期:2011年7月18日~7月24日

NO. 周别 出货总批数 投诉件数 CS 客诉件数 目标≦4件 出货总数量 退货总数量 RMA 退货率 目标 首件检验件数 首件检验合格数 #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% #N/A ≦2% 0 0 0 0 0 0 0 0 0 0 W27 W28 W29 W30 W31 W32 W33 W34 W35 W36

W2

W3

W4

W5

W6

W7

W8

W9

异常单 关闭率 回复数量 (成品 回复率(%) 批退、 制程) 目标(%)

目标(%)

回复率(%)

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

100%

100%

100%

100%

100%

100%

100%

100%

100%

100%

W1

W2

W3

品质周报表

日期:2011年7月18日~7月24日

NO. 进料批数 不良批数 IQC

合格率(%)

周别

W1

W2

W3

W4

W5

W6

W7

W8

W9

W10

100.00% 80.00% 60.00% 40.00% 20.00% 0.00% W1 W2 W3 W4

合格率(%)

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

4

客诉件数

目标≦4件

3

2 1 0 W1 W2 W3 W4 W5 W6 W7 W8 W9

≦4件 ≦4件 ≦4件 ≦4件 ≦4件 ≦4件 ≦4件 ≦4件 ≦4件 ≦4件

100.00%

退货率

目标

80.00%

60.00% 40.00% 20.00% 0.00% W1 100.00% 80.00% 60.00% 40.00% W2 W3 W4 W5 W6 W7 W8 W9

≥95% ≥95% ≥95% ≥95% ≥95% ≥95% ≥95% ≥95% ≥95% ≥95%

100.00% 80.00% 60.00% 40.00% 20.00% 0.00% W1

100% 80% 60% 40%

不良率

目标(≤4%)

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A

#N/A

#N/A

#N/A

W5

W6

W7

W8

W9

目标(≥95%) 抽检总数 抽检不良数 IPQC 车制课 不良率 目标(≤4%) 抽检总数 抽检不良数 IPQC CNC课 不良率 目标(≤4%) 抽检总数 抽检不良数 IPQC 课 不良率 目标(%) 成品检验批数 不合格批数 OQC 合格率(%) 目标(≥97%)

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

#N/A

100% 80% 60% 40% 20% 0% W1 W2 W3

合格率(%)

目标(≥97%)

W4

W5

W6

W7

W8

W9

≥97% ≥97% ≥97% ≥97% ≥97% ≥97% ≥97% ≥97% ≥97% ≥97%

品质周报表

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

W2

W3

W4 不良率

W5

W6

W7

W8

W9

目标(≤4%)

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%

#N/A ≤4%