蒸汽耗量计算

蒸汽锅炉燃料需求计算公式

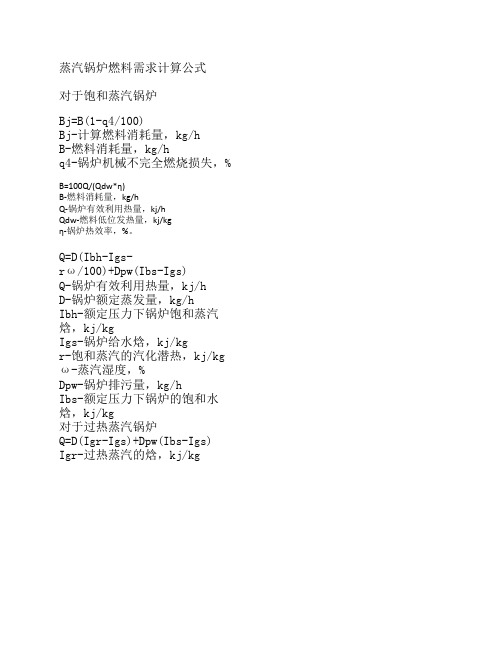

蒸汽锅炉燃料需求计算公式

对于饱和蒸汽锅炉

Bj=B(1-q4/100)

Bj-计算燃料消耗量,kg/h

B-燃料消耗量,kg/h

q4-锅炉机械不完全燃烧损失,% B=100Q/(Qdw*η)

B-燃料消耗量,kg/h

Q-锅炉有效利用热量,kj/h

Qdw-燃料低位发热量,kj/kg

η-锅炉热效率,%。

Q=D(Ibh-Igs-

rω/100)+Dpw(Ibs-Igs)

Q-锅炉有效利用热量,kj/h

D-锅炉额定蒸发量,kg/h

Ibh-额定压力下锅炉饱和蒸汽焓,kj/kg

Igs-锅炉给水焓,kj/kg

r-饱和蒸汽的汽化潜热,kj/kg ω-蒸汽湿度,%

Dpw-锅炉排污量,kg/h

Ibs-额定压力下锅炉的饱和水焓,kj/kg

对于过热蒸汽锅炉

Q=D(Igr-Igs)+Dpw(Ibs-Igs)

Igr-过热蒸汽的焓,kj/kg。

3000l反应釜蒸汽消耗

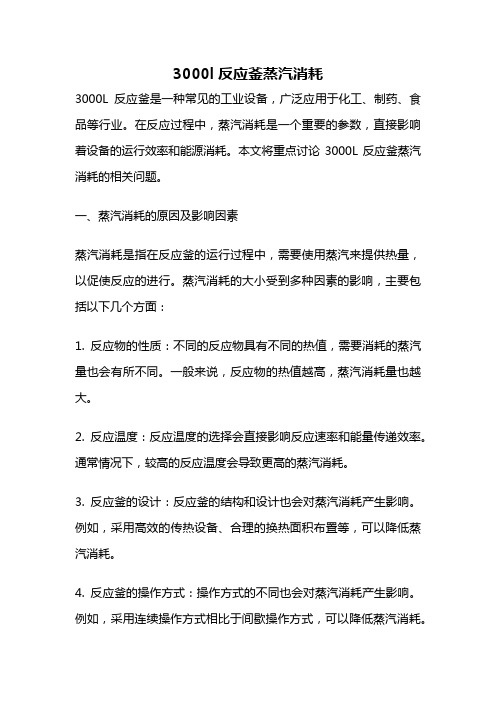

3000l反应釜蒸汽消耗3000L反应釜是一种常见的工业设备,广泛应用于化工、制药、食品等行业。

在反应过程中,蒸汽消耗是一个重要的参数,直接影响着设备的运行效率和能源消耗。

本文将重点讨论3000L反应釜蒸汽消耗的相关问题。

一、蒸汽消耗的原因及影响因素蒸汽消耗是指在反应釜的运行过程中,需要使用蒸汽来提供热量,以促使反应的进行。

蒸汽消耗的大小受到多种因素的影响,主要包括以下几个方面:1. 反应物的性质:不同的反应物具有不同的热值,需要消耗的蒸汽量也会有所不同。

一般来说,反应物的热值越高,蒸汽消耗量也越大。

2. 反应温度:反应温度的选择会直接影响反应速率和能量传递效率。

通常情况下,较高的反应温度会导致更高的蒸汽消耗。

3. 反应釜的设计:反应釜的结构和设计也会对蒸汽消耗产生影响。

例如,采用高效的传热设备、合理的换热面积布置等,可以降低蒸汽消耗。

4. 反应釜的操作方式:操作方式的不同也会对蒸汽消耗产生影响。

例如,采用连续操作方式相比于间歇操作方式,可以降低蒸汽消耗。

二、减少蒸汽消耗的方法为了降低3000L反应釜的蒸汽消耗,可以采取以下措施:1. 优化反应条件:通过合理调整反应温度、压力等参数,提高反应的速率和选择性,从而减少蒸汽的消耗。

2. 提高能量利用效率:采用高效的传热设备和换热面积布置,提高能量的传递效率,减少蒸汽的消耗。

3. 优化反应釜的结构:通过改进反应釜的结构设计,如增加换热面积、改进搅拌器的设计等,降低蒸汽的消耗。

4. 采用节能措施:例如,使用节能型的蒸汽发生器、减少蒸汽泄漏等,可以有效降低蒸汽消耗。

5. 优化操作方式:合理选择反应釜的操作方式,如连续操作方式可以减少能量的浪费,从而降低蒸汽的消耗。

三、蒸汽消耗的计算方法在实际应用中,需要对3000L反应釜的蒸汽消耗进行计算和评估。

一般来说,可以采用以下公式进行计算:蒸汽消耗 = 单位时间内的热量需求 / 蒸汽的热值其中,单位时间内的热量需求可以通过反应的热焓变化来计算,蒸汽的热值可以通过蒸汽表进行查找。

2.12管道和空气加热器的蒸汽耗量计算

通常蒸汽管道都进行保温,很显然如果法兰也进行保温效果会更好。如果管道是法兰连接的,每对法兰 的表面积大约等于同样口径的300mm管道的表面积。当换热面暴露在流动的空气中,换热量会增加,这种 条件下,需要乘以表2.12.5中的系数。如果采用的是鳍片管或波纹管,那需要使用制造商提供的数据。 在普通条件下,空气流速在4到5 m/s以下 (大约10 m/h) ,称为微风;在5~10 m/s (大约10~20 m/h) 称 为劲风。 风道内典型的空气速度在3 m/s,见表2.12.5:

蒸汽压力 15 bar g 50 mm 保温层 0.13 0.12 0.11 0.10 0.10 0.09 0.09 0.08 0.08 0.07 75mm 保温层 0.13 0.11 0.11 0.10 0.09 0.09 0.08 0.08 0.08 0.07 100 mm 保温层 0.11 0.10 0.09 0.08 0.08 0.08 0.07 0.07 0.07 0.06 0.10 0.09 0.08 0.08 0.08 0.07 0.06 0.06 0.06 0.05 0.08 0.07 0.07 0.06 0.06 0.06 0.05 0.05 0.05 0.04 0.12 0.11 0.10 0.09 0.09 0.08 0.08 0.07 0.07 0.07 0.11 0.10 0.09 0.08 0.08 0.07 0.07 0.07 0.06 0.06 0.12 0.11 0.10 0.10 0.09 0.08 0.08 0.07 0.07 0.07 20 bar g

2.12.4

蒸汽和冷凝水系统手册

第2章

蒸汽工程和传热

管道和空气加热器的蒸汽耗量计算 章节2.12

表2.12.5 环境的空气流动对管道表面辐射散热的影响

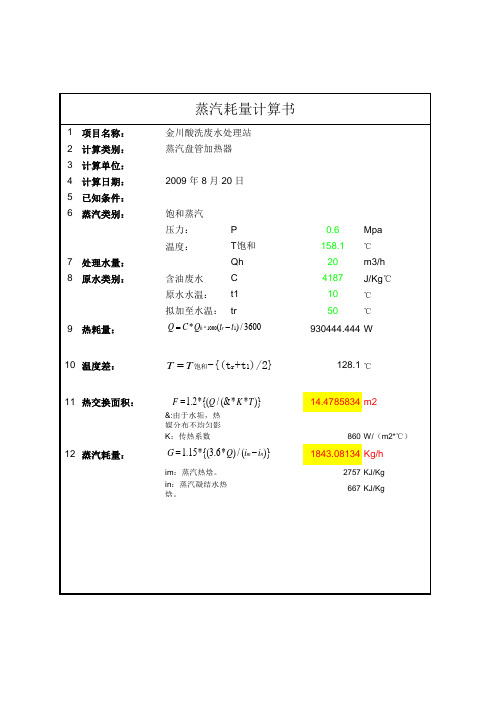

蒸汽耗量计算书

m3/h J/Kg℃

℃ ℃

拟加至水温: tr 9 热耗量: 热耗量:

Q = C * Qh * 1000(tr − t1) / 3600

930444.444 W

10 温度差: 温度差:

T = T 饱和-{(tr+t1)/2}

F = 1.2*{(Q / (&* K * T )}

蒸汽耗量计算书

1 项目名称: 项目名称: 2 计算类别: 计算类别: 3 计算单位: 计算单位: 4 计算日期: 计算日期: 5 已知条件: 已知条件: 6 蒸汽类别: 蒸汽类别: 饱和蒸汽 压力: 温度: 7 处理水量: 处理水量: 8 原水类别: 原水类别: 含油废水 原水水温: P T饱和 Qh C t1 0.6 158.1 20 4187 10 50 Mpa

K:传热系数

128.1 ℃

11 热交换面积: 热交换面积:

14.4785834 m2

&:由于水垢,热媒分布不均匀影响传热效率系数,0.7。 860 W/(m2*℃)

12 蒸汽耗量: 蒸汽耗量:

G = 1.15*{(3.6* Q) / (im − in)}

im:蒸汽热焓。 in:蒸汽凝结水热焓。

1843.08134 Kg/h

蒸汽耗量计算

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

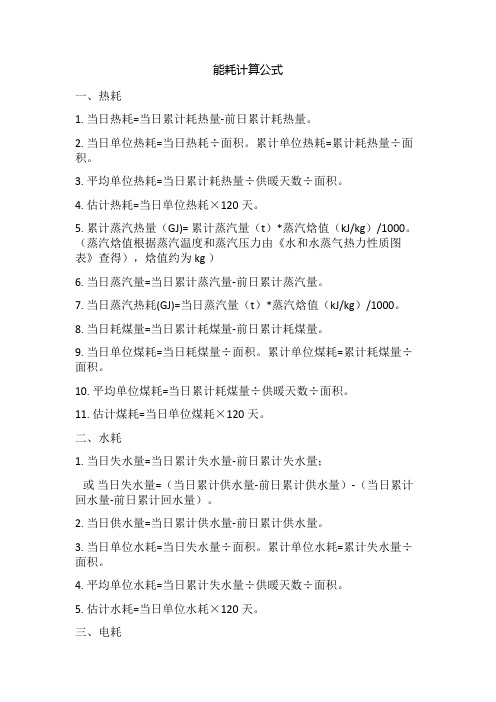

供暖能耗公式

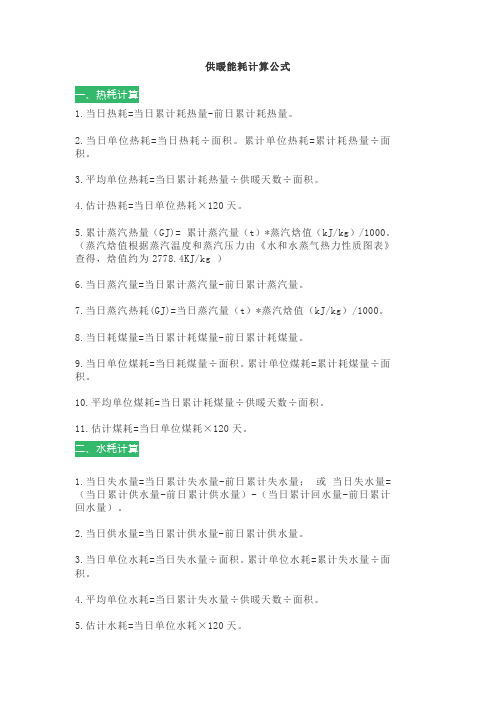

能耗计算公式一、热耗1. 当日热耗=当日累计耗热量-前日累计耗热量。

2. 当日单位热耗=当日热耗÷面积。

累计单位热耗=累计耗热量÷面积。

3. 平均单位热耗=当日累计耗热量÷供暖天数÷面积。

4. 估计热耗=当日单位热耗×120天。

5. 累计蒸汽热量(GJ)= 累计蒸汽量(t)*蒸汽焓值(kJ/kg)/1000。

(蒸汽焓值根据蒸汽温度和蒸汽压力由《水和水蒸气热力性质图表》查得),焓值约为kg )6. 当日蒸汽量=当日累计蒸汽量-前日累计蒸汽量。

7. 当日蒸汽热耗(GJ)=当日蒸汽量(t)*蒸汽焓值(kJ/kg)/1000。

8. 当日耗煤量=当日累计耗煤量-前日累计耗煤量。

9. 当日单位煤耗=当日耗煤量÷面积。

累计单位煤耗=累计耗煤量÷面积。

10. 平均单位煤耗=当日累计耗煤量÷供暖天数÷面积。

11. 估计煤耗=当日单位煤耗×120天。

二、水耗1. 当日失水量=当日累计失水量-前日累计失水量;或当日失水量=(当日累计供水量-前日累计供水量)-(当日累计回水量-前日累计回水量)。

2. 当日供水量=当日累计供水量-前日累计供水量。

3. 当日单位水耗=当日失水量÷面积。

累计单位水耗=累计失水量÷面积。

4. 平均单位水耗=当日累计失水量÷供暖天数÷面积。

5. 估计水耗=当日单位水耗×120天。

三、电耗1. 当日耗电量=当日累计耗电量-前日累计耗电量。

2.当日单位电耗=当日耗电量÷面积。

累计单位电耗=累计耗电量÷面积。

3.平均单位电耗=当日累计耗电量÷供暖天数÷面积。

4.估计电耗=当日单位电耗×120天。

辅助参数:当日失水率=当日失水量÷当日供水量×100%。

单位循环流量=当日供水量÷面积×1000。

《蒸汽用量计算》课件

蒸汽流量(kg/h)= 时间(h)× 蒸汽质量流速(kg/s)×3600

该公式用于计算单位时间内通过管道的蒸汽质量,是评估蒸汽系统效率和性能的关键参数。

蒸汽流量计算公式

说明

蒸汽用量计算案例

总结词:工业蒸汽用量计算案例需要考虑生产工艺、设备效率和蒸汽用途等多个因素。

商业蒸汽用量计算案例需要考虑商业设施的类型、用途和规模。

说明

这两个公式用于将蒸汽的温度和压力转化为可测量的物理量,以便进行蒸汽用量的计算。

蒸汽温度计算公式

蒸汽温度(℃)= 压力(Pa)/1000×273+100

VS

蒸汽热量(kJ/kg)= 2100×蒸汽温度(℃)+ 蒸汽压力(Pa)/1000×273×2100

说明

该公式用于计算每千克蒸汽的热量,对于能源管理和节能减排具有重要意义。

蒸汽使用效率低下会导致能源浪费和成本增加,需要采取有效措施提高蒸汽使用效率。

总结词

为了提高蒸汽使用效率,可以采取以下措施:加强设备维护和检修,保证设备处于良好状态;优化蒸汽使用流程,合理安排用汽计划,避免用汽高峰期出现浪费;采用蒸汽回收技术,将余热回收再利用,提高能源利用效率。

详细描述

总结词

蒸汽使用成本高昂会增加企业运营成本,需要采取有效措施降低蒸汽使用成本。

总结词

家庭蒸汽用量计算需要考虑家庭设备的效率和能源质量。

详细描述

家庭设备的效率和能源质量也会影响蒸汽的用量和使用效果。例如,高效能的热水器可以减少热水的加热时间和能源消耗;而优质的能源可以提供更高品质的蒸汽,提高使用效果。因此,在选择家庭设备时需要考虑这些因素。

蒸汽用量计算中的问题与解决方案

蒸汽用量计算公式

造纸机 蒸汽消耗计算

造纸机蒸汽消耗计算

造纸机的蒸汽消耗计算可以基于以下几个因素:

1. 造纸机的规格和型号:不同规格和型号的造纸机在生产过程中所需的蒸汽消耗量会有所不同。

2. 造纸机的生产能力:具有更高生产能力的造纸机通常需要更多的蒸汽来满足生产需求。

3. 纸张品种和质量要求:不同纸张品种和质量要求对蒸汽消耗也会有影响。

例如,生产高档纸张可能需要更多的热量来实现特定的纸张性能。

4. 生产工艺和操作条件:不同的生产工艺和操作条件也会对蒸汽消耗产生影响。

例如,采用传统湿法造纸工艺相比于采用干法造纸工艺来说,蒸汽消耗可能更高。

综上所述,由于造纸机的复杂性和多样性,蒸汽消耗的计算需要基于具体的造纸机参数和生产工艺来进行评估。

一般情况下,制造商或供应商会提供相关的技术数据和指导,以便进行蒸汽消耗的估算。

如果您具体提供造纸机的规格和

型号,我可以尝试为您提供更准确的蒸汽消耗计算。

空调机组蒸汽加热耗量换算

空调机组蒸汽加热耗量换算空调机组的蒸汽加热耗量换算,这个听起来好像有点复杂,但其实想想也没那么难。

想象一下冬天,外面冷得像冰箱,进了屋里,开着空调,真是像走进了温暖的怀抱。

这个时候,空调就像我们的守护神,把寒风挡在了门外。

为了让我们感受到这种温暖,空调可得消耗不少的能量呢,特别是蒸汽加热的空调机组。

哎呀,可能有人就要问了,蒸汽加热到底是个什么玩意儿呢?简单来说,蒸汽加热就是通过蒸汽的热量来提高空气温度,听起来是不是很神奇?如何计算这个耗量呢?得知道蒸汽的压力和温度,这可是关键。

一般来说,蒸汽的压力越高,温度也就越高,换算起来也是个头疼的事。

拿个例子来说吧,如果你的空调需要用到一吨蒸汽,哎哟,那可真不便宜啊。

我们要知道这吨蒸汽能释放多少热量。

每公斤蒸汽释放的热量,通常在几百到上千卡路里之间,看情况而定。

于是,如果想要把这个吨数转化成耗量,就得乘以相应的换算系数。

这听起来像是在做数学题,但实际上就是在算一笔账嘛,能不能省点钱,全靠这个了。

再来说说这个换算系数。

什么是换算系数呢?就是一个神奇的数字,帮我们把蒸汽的热量转变为实际的能耗。

这个系数受很多因素影响,比如设备的效率、使用的环境等等。

你可以想象一下,如果设备老旧,效率低下,就像老牛拉车,费劲儿也走不快,浪费了不少能量。

所以,定期对空调进行维护,保持它的“年轻”状态,可是很有必要的哦!不然到了冬天,你就会发现,空调像个小老头儿,工作得慢吞吞的。

别忘了,蒸汽加热的空调机组一般都需要定期的检修和保养。

就像咱们的身体,得定期体检,才能保持最佳状态。

换句话说,定期保养的好处多多,能够提高设备的效率,降低能耗,简直就是“物超所值”!说到底,省下来的钱可就都是咱们的“血汗钱”了。

咱们也得考虑使用的环境,比如说,房间的大小、保温性能等等。

这些都能影响到空调的耗量。

比如一个房间如果窗户开得大大的,热量就容易流失,空调为了维持温度,就得更加努力地工作,结果就容易“吃亏”了。

供暖能耗计算公式

供暖能耗计算公式1.当日热耗=当日累计耗热量-前日累计耗热量。

2.当日单位热耗=当日热耗÷面积。

累计单位热耗=累计耗热量÷面积。

3.平均单位热耗=当日累计耗热量÷供暖天数÷面积。

4.估计热耗=当日单位热耗×120天。

5.累计蒸汽热量(GJ)= 累计蒸汽量(t)*蒸汽焓值(kJ/kg)/1000。

(蒸汽焓值根据蒸汽温度和蒸汽压力由《水和水蒸气热力性质图表》查得,焓值约为2778.4KJ/kg )6.当日蒸汽量=当日累计蒸汽量-前日累计蒸汽量。

7.当日蒸汽热耗(GJ)=当日蒸汽量(t)*蒸汽焓值(kJ/kg)/1000。

8.当日耗煤量=当日累计耗煤量-前日累计耗煤量。

9.当日单位煤耗=当日耗煤量÷面积。

累计单位煤耗=累计耗煤量÷面积。

10.平均单位煤耗=当日累计耗煤量÷供暖天数÷面积。

11.估计煤耗=当日单位煤耗×120天。

1.当日失水量=当日累计失水量-前日累计失水量;或当日失水量=(当日累计供水量-前日累计供水量)-(当日累计回水量-前日累计回水量)。

2.当日供水量=当日累计供水量-前日累计供水量。

3.当日单位水耗=当日失水量÷面积。

累计单位水耗=累计失水量÷面积。

4.平均单位水耗=当日累计失水量÷供暖天数÷面积。

5.估计水耗=当日单位水耗×120天。

1.当日耗电量=当日累计耗电量-前日累计耗电量。

2.当日单位电耗=当日耗电量÷面积。

累计单位电耗=累计耗电量÷面积。

3.平均单位电耗=当日累计耗电量÷供暖天数÷面积。

4.估计电耗=当日单位电耗×120天。

辅助参数:当日失水率=当日失水量÷当日供水量×100%。

单位循环流量=当日供水量÷面积×1000。

失水率=失水量÷供水总循环量(止码-起码)×100%。

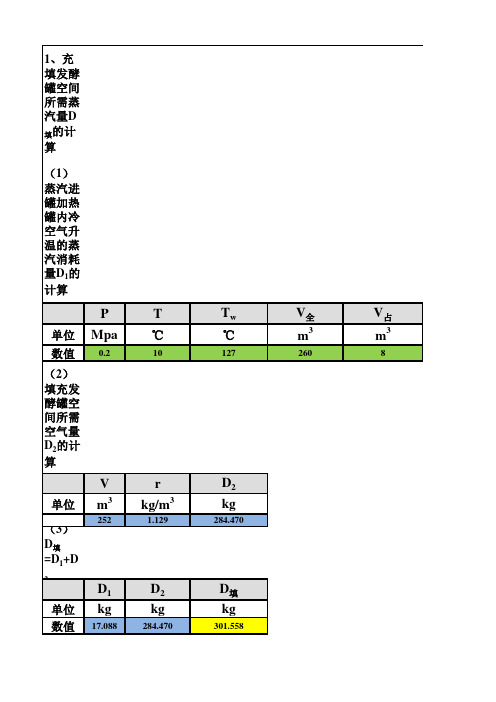

发酵罐蒸汽量计算

1、充填发酵罐空间所需蒸汽量D填的计算(1)蒸汽进罐加热罐内冷空气升温的蒸汽消耗量D1的计算P T T w V全V占单位Mpa℃℃m3m3数值0.2101272608(2)填充发酵罐空间所需空气量D2的计算V r D2单位m3kg/m3kg252 1.129284.470(3)D填=D1+D2D1D2D填单位kg kg kg数值17.088284.470301.5582、罐内壁及罐内物件上所附着的洗涤水膜层升温的蒸汽消耗量D膜的计算F壁F管F架F桨F轴单位m2m2m2m2m2数值23236830673、发酵罐体及冷却管等加热从t升温到t w的蒸汽消耗量D体的计算M C罐D体单位kg kcal/kg·℃kg数值500000.111239.7614、保温保压灭菌过程热损失D散计算(1)对流给热系数αc的计算A'T1αc单位——℃kcal/m2·h·℃数值 1.2980 5.316(2)总辐射系数c1-2、辐射给热系数αR和联合给热系数αT的计算ελc1-2αRαT单位——kcal/m2·h·(K/100)^4kcal/m2·h·(K/100)^4kcal/m2·h·℃kcal/m2·h·℃数值0.8 4.88 3.904 5.08310.399(3)D散=F壁·αT·(T1-T)/(I-i)D散单位kg/h数值325.3625、空罐灭菌燕汽消耗量D空的计算(热损失10%) D空=(D填+D膜+D体+D散)*1.1D空单位kg/h数值2213.526r空C空i I D1kg/m3kJ/(kg·℃)kJ/kg kJ/kg kg1.248 1.009533.8302706.58017.088的计算膜F梯D F总D膜m2m m2kg30.001646145.616。

蒸汽供热(采暖)换热站主要参数计算一例

蒸汽供热(采暖)换热站主要参数计算一例回答网上的一个问题你在网上提的“总面积17万平方米总负荷4200KW 地板采暖……….”的问题,我想只是用几个数字是不能说明问题的,所以写成材料供参考。

一、原始参数1、供热面积:17万平方米;2、供热负荷:4200KW ;3、供水温度:55/45℃4、热源参数:蒸汽230℃二、问题分析1、供热面积17万平方米,供热负荷4200KW ,计算平均面积热负荷:4200000/170000=24.7W/m 2。

此值较小,如果是在山东、河北可能还可以,在东北小了点。

2、供回水温度55/45,仅有10℃温差,供回水温差小,造成循环水量大,循环泵流量大功率大造价耗电高。

3、热源蒸汽230℃,按饱和蒸汽查表得表压2.7Mpa ,蒸汽压力较高,对选择换热器的结构参数有一定的影响,会增加造价,且不宜选用板式换热器。

综上所述,如对原参数不做改动,本问题可归结为:以230℃,2.7Mpa ,的饱和蒸汽为热源,作一个供热功率为4200KW ,供回水温度为55/45℃的热水采暖的换热站,对换热站设计要解决以下问题:1、蒸汽用量多少?2、蒸汽管道的管径多大?3、二次循环水量多少?4、汽水换热能达到55/45度要求吗?5、小区采暖采暖分高低两个区吗?6、板换也要分区吗,选取什么规格的板换?三、回答你提出的问题1、汽水换热器蒸汽耗量计算)187.4(7.277"n t t h Q G -= ——t/h 式中:G t ——汽水换热器蒸汽耗量,t/hQ ——被加热水的耗热量, Wh”——蒸汽进入换热器时的焓值, kJ/kgt n ——流出换热器时凝结水温度,℃设:蒸汽管道始→未端压力损失 0.1Mpa ,即换热器入口压力为2.6Mpa ,绝压=2.6+0.1=2.7Mpa ,(以下各项按2.7Mpa 查表)h ”=2802.76kJ/kg 。

设:换热器流出凝结水温度,t n =50℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用0.5mpa190度的饱和蒸汽把1吨含水率85%的污泥干化到30%,需要耗掉多少蒸汽?

该污泥干燥设备为空心桨叶干燥机,蒸汽用来加热空心桨叶,桨叶温度要求达到155度用来干燥污泥,干燥速度约为0.833吨/h.桨叶材料为316不锈钢,传热面积约为46平方米,还望哪位高手帮我计算一下,最好能够给出一个较为完整的计算方法或者公式,回答如能够征服我的老板,必将重谢!

蒸汽实际可用的潜热r=530kcal/kg,理论在不计算损耗的条件下,每吨蒸汽可以蒸发一吨以上的水,但是实际上有损耗的,你可以每吨蒸汽蒸发一吨水计算就更简单了。

每吨污泥含水下降55%,就消耗550公斤的蒸汽,另外,再还在450公斤的污泥只是比热计算一下热量就行了,实际占的热量很少。

计算结果如下:Q=CM(T2-T1)=1X450X(155-25)=58500千卡(kcal),升温不蒸汽的污泥热量需要蒸汽量M=Q/r=58500/530=110kg

因此总蒸汽耗量理论是约=550+110=660KG,实际用量还要看你的设备保温情况有关,如都是铁设备没有外保温的,散热效果特别好,呵呵,那你还要损失10%吧。