Minitab质量分析图表控制图

Minitab中文质量常用图表

6Sigma是我们的工作方式

- 23 / 1123-

微波电器

3.5 多变量分析

1、选择 :统计>质量工具>多变异图

2、双击录入数据

6Sigma是我们的工作方式

- 24 / 1124-

微波电器

3、结果说明

3.5 多变量分析

多变异图表明金属的类型与其烧结的时间长度之间存在交互作用。金属类 型 1 在烧结 100 分钟时获得最佳耐压强度,金属类型 2 在烧结 150 分钟时获 得,金属类型 3 在烧结 200 分钟时获得。

3.3 工程能力分析

图形输出如下:

直径 的过程能力

LSL

目标

USL

规格下限 规格上限

过程数据

LSL

0.5

目标

0.55

算术平均 抽样数

USL 样本均值 样本 N

0.6 0.54646 100

群内标准偏差 全体标准偏差

标准差(组内) 0.0185477 标准差(整体) 0.0193414

实测性能 PPM < LSL 10000.00 PPM > USL 10000.00 PPM 合计 20000.00

测量系统分析—计数型数据 一家教育考试公司正在为六年级标准化论文式考试的写 作部分培训五名新检验员。现在需要评估检验员对论文 评级时遵守标准的能力。每个评分员以五点尺度 (-2,-1,0,1,2)对 15 篇论文进行了评级。

6Sigma是我们的工作方式

- 20 / 1120-

微波电器

3.4 MSA

量具名称: 研究日期:

报表人: 公差: 其他:

百分比

样本极差

变异分量 100

50

% 贡献 % 研究变异

MiNitab作控制图的方法

1 控制图的选择1.1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图。

1.2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P”控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

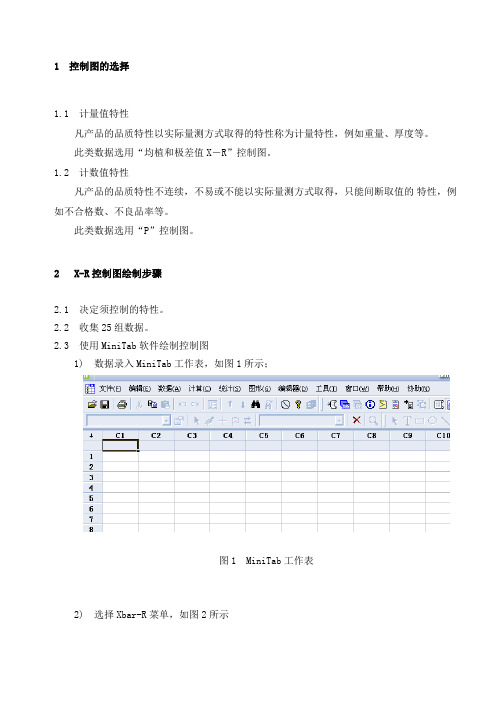

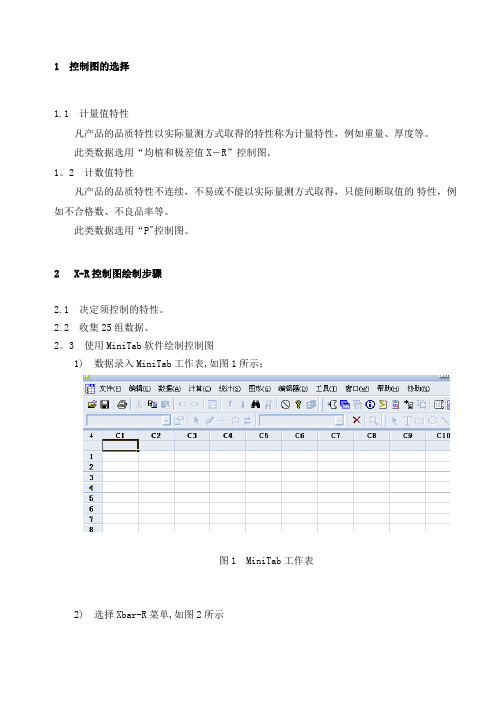

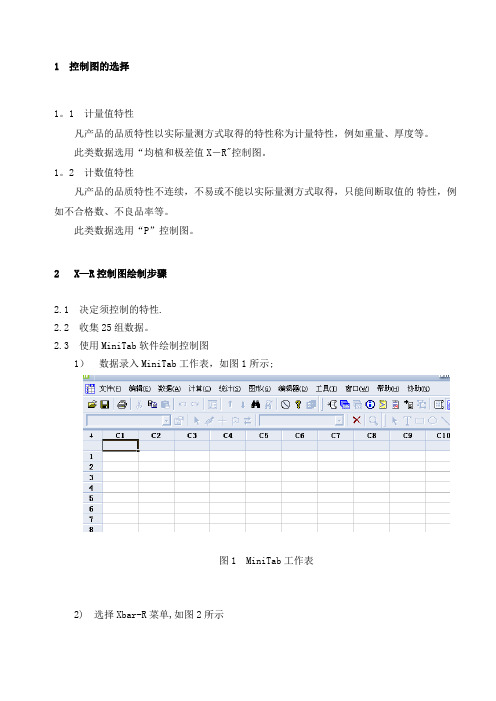

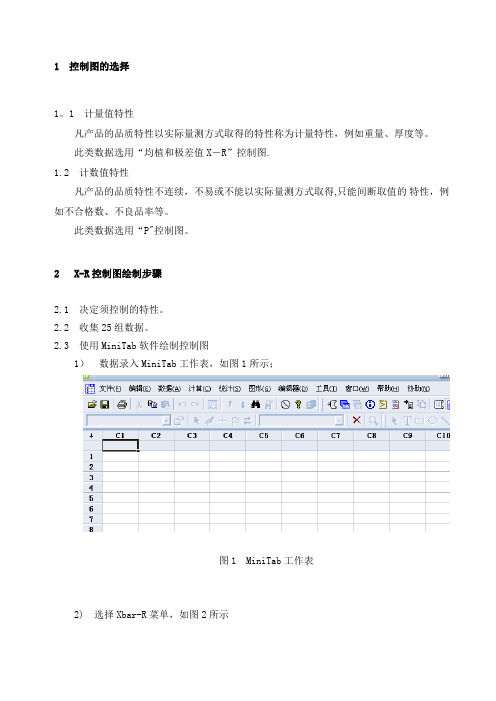

2.3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口4) 绘制X-R控制图,如图4所示图4 X-R控制图2.4 检查是否有超出控制界限的点,如图4中第5组数据。

2.5 将超出控制界限的数据剔除并重复“2.4”。

3 生产现场X-R控制图的使用3.1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab工作表。

3.2 根据历史计算出的“均值”、“标准差”,绘制生产现场实时X-R控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2) 少数的点落在控制界限附近(但未超出控制界限)。

3) 各点的分布呈随机状态。

4.2 异常控制图的判读1) 任何超出控制限的点2) 连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

4.3 异常之控制图的纠正/预防措施1) 出现任何超出控制界限的点,都应提请相关单位进行原因分析,并采取纠正措施。

2) 对于连续7个点在中心线之上或之下,或连续7个点上升或下降,或其它明显非随机图形,都应提请相关部门分析原因,留意趋势采取相应预防措施。

MiNitab作控制图的方法

1 控制图的选择1.1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图。

1。

2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P"控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2。

3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口 4)绘制X—R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据。

2。

5 将超出控制界限的数据剔除并重复“2.4”。

3 生产现场X-R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表. 3.2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X —R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2)少数的点落在控制界限附近(但未超出控制界限).3)各点的分布呈随机状态。

4。

2 异常控制图的判读1)任何超出控制限的点2) 连续7个点在中心线之上或之下3)连续7个点上升或下降4)任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

MiNitab作控制图的方法

1 控制图的选择1、1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植与极差值X-R”控制图。

1、2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P”控制图。

2 X-R控制图绘制步骤2、1 决定须控制的特性。

2、2 收集25组数据。

2、3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口 4) 绘制X-R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2、4 检查就是否有超出控制界限的点,如图4中第5组数据。

2、5 将超出控制界限的数据剔除并重复“2、4”。

3 生产现场X-R 控制图的使用3、1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表。

3、2 根据历史计算出的“均值”、“标准差”,绘制生产现场实时X-R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4、1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2) 少数的点落在控制界限附近(但未超出控制界限)。

3) 各点的分布呈随机状态。

4、2 异常控制图的判读1) 任何超出控制限的点2) 连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

Minitab质量分析图表

因果图 测量

度 确 准

材料

合金 微米 显微镜

指

人员

班次 主管人

者 导 验 检

凝聚 湿度 %

件 条

滑润剂 供应商

培训

表面缺陷

指 者 导 验 检

刹车 接触 角度

速度 车床

位

环境

方法

机器

因果图,添加子分支

• 在使用因果绘制完整图的示例中,您生成了因果(鱼骨) 图来帮助确定表面瑕疵的原因。现在,您决定向此图中添 加子分支,以帮助弄清可能导致表面瑕疵的因素。以下示 例说明如何向完整的因果图中添加子分支。 1 打开文件“表面缺陷.MTW”。 2 选择统计 > 质量工具 > 因果。 3 在原因下,为 1-6 行选择在列中。 4 在 1 到 6 行中分别输入人员、机器、材料、方法、 测量和环境。 5 在效应中,键入表面瑕疵。单击确定。 6 选择编辑器 > 图形选项。 7 在第 1 行中,单击子。 8 在第 1 行中的原因下,键入 A B。 9 在第 2 行的原因下,键入 Jones Smith 最佳。 单击确定。 10 在第 6 行的原因下,键入湿度温度。单击子。 11 在第 1 行的原因下,键入高 低。 12 在第 2 行的原因下,键入高 低。 13 在每个对话框中单击确定。

因果图

• • • • • • 空白因果图

包含空分支的因果图

因果图

测量 材料 人员

A B

班次

完整因果图

准 度 确 件 条

微米 显微IT SM

滑润剂

主管人

指 者 导 验 检

供应商

培训 运算符

表面缺陷

导 指

刹车

检

者

MiNitab作控制图的方法

1 控制图的选择1。

1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R"控制图。

1。

2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P”控制图。

2 X—R控制图绘制步骤2.1 决定须控制的特性.2.2 收集25组数据。

2.3 使用MiniTab软件绘制控制图1)数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar—R菜单 3)根据会话窗口输入相应数据,如图3所示图3 Xbar—R会话窗口 4)绘制X-R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X —R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据。

2。

5 将超出控制界限的数据剔除并重复“2.4"。

3 生产现场X —R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表。

3.2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X-R 控制图。

历史统计值输入窗口如图5所示.图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1)多数的点集中在中心线附近。

2) 少数的点落在控制界限附近(但未超出控制界限)。

3)各点的分布呈随机状态。

4。

2 异常控制图的判读1) 任何超出控制限的点2)连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状.4。

MiNitab作控制图的方法

1 控制图的选择1.1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图。

1.2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P”控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2.3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口4) 绘制X-R控制图,如图4所示图4 X-R控制图2.4 检查是否有超出控制界限的点,如图4中第5组数据。

2.5 将超出控制界限的数据剔除并重复“2.4”。

3 生产现场X-R控制图的使用3.1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab工作表。

3.2 根据历史计算出的“均值”、“标准差”,绘制生产现场实时X-R控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2) 少数的点落在控制界限附近(但未超出控制界限)。

3) 各点的分布呈随机状态。

4.2 异常控制图的判读1) 任何超出控制限的点2) 连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

4.3 异常之控制图的纠正/预防措施1) 出现任何超出控制界限的点,都应提请相关单位进行原因分析,并采取纠正措施。

2) 对于连续7个点在中心线之上或之下,或连续7个点上升或下降,或其它明显非随机图形,都应提请相关部门分析原因,留意趋势采取相应预防措施。

Minitab质量分析图表控制图

Xbar-S控制图-制作与分析

样本均值

血糖水平 的 Xbar-S 控制图

UCL=130.72 120

__

100

X =101.03

80

LCL=71.35

1

3

5

7

9

11

13

15

17

19

样本

50

UCL=50.67

40

30

_ S=28.77

20

10 LCL=6.88

极差R 控制图-制作与分析

样本极差

AB间距 的 R 控制图

18

16

UCL=15.98

14

12

10

8

_ R=7.56

6

4

2

0

LCL=0

1 3 5 7 9 11 13 15 17 19 21 23 25 样本

• 解释结果

➢ 这些点随机分布在各控制限制之间,表明这是稳定过程。此外,比较相同 数据在 R 控制图上的点与在 X 控制图上的点也很重要。比较Xbar控制 图,Xbar基本稳定,而且点的分布同R不相同,再次表明这是稳定过程。

标准差S控制图-制作与分析

• 假设您要显示 S 控制图,以便在一周的时间里监视三个班次中 故障数的变异性。由于在各班次中进行的测量次数有所不同,因 此数据中的子组大小不等。您要使用合并标准差估计 s。

➢ 1 打开文件“质量控制示例.MTW”。 ➢ 2 选择统计 > 控制图 > 子组的变量控制图 > S。

• 缺陷品控制图 ➢ 您可以将产品与标准进行比较,并将其归类为有缺陷产品或无缺陷产品。 例如,线长是否满足强度要求。缺陷品控制图有:

Minitab教程-控制图

特殊原因检验

• 特殊原因检验评估标绘点是否随机分布在控制限之内。

检验 1:点距离中心线超过 3σ

检验 2:中心线同一侧行内连续 9 点

检验 3:行内 6 点,全部递增或全部递减

检验 4:行内连续 14 个点上下交错

Minitab教程-控制图

检验 5:2 个(共 3 个)距离中心线超过 2σ 的点(同一侧)

Minitab教程-控制图

适用场合

• 当你希望对过程输出的变化范围进行预测时; • 当你判断一个过程是否稳定(处于统计受控状态)时; • 当你分析过程变异来源是随机性还是非随机性时; • 当你决定怎样完成一个质量改进项目时——防止特殊问题的出现,或对

过程进行基础性的改变;

• 当你希望控制当前过程,问题出现时能觉察并对其采取补救措施时。

对于每个产品项有多个缺陷的情况,可使用 C 控制图 监视缺陷数。只有当子组大小相同时 才应使用 C 控制图。使用此控制图可以监视过程在一段时间内的稳定性,以便您可以标识 和更正过程中的不稳定性。

例如,一家 LCD 制造商 希望监视 17 英寸 LCD 液晶屏上的缺陷。技术 人员以 10 个屏幕为一 个子组,记录每小时的 坏点数,并使用 C 控制 图来监视坏点数量。

Minitab教程-控制图

在这些结果中,移动极差控制图 稳定,因此您可以解释单值控制 图。单值控制图上有 9 个点不受 控制。过程随时间变化不稳定。

• 步骤 3:确定在每个检验中失败的点

调查未通过特殊原因检验的任何观测值。默认情况下,Minitab 只执行检验 1,该检 验将检测超出控制限的点。但是,如果执行其他检验,点可能无法通过多个检验。 当同时使用多个检验时,控制图的敏感度也会增加。但是,误警报率也会增加,这 可能使您对检验结果做出不必要的反应。

MiNitab作控制图的方法

1 控制图得选择1、1 计量值特性凡产品得品质特性以实际量测方式取得得特性称为计量特性,例如重量、厚度等.此类数据选用“均植与极差值X—R”控制图.1、2 计数值特性凡产品得品质特性不连续,不易或不能以实际量测方式取得,只能间断取值得特性,例如不合格数、不良品率等.此类数据选用“P”控制图。

2 X—R控制图绘制步骤2、1 决定须控制得特性。

2、2 收集25组数据。

2、3使用MiniTab软件绘制控制图1)数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2)选择Xbar-R菜单,如图2所示图2 Xb ar-R菜单3) 根据会话窗口输入相应数据,如图3所示图3 Xba r-R 会话窗口4) 绘制X -R 控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X—R 控制图2、4 检查就是否有超出控制界限得点,如图4中第5组数据。

2、5 将超出控制界限得数据剔除并重复“2、4”。

3 生产现场X-R 控制图得使用3、1生产现场依据规定得抽样频率及抽样数,记录数据,所得数据录入MiniTab工作表.3、2 根据历史计算出得“均值"、“标准差",绘制生产现场实时X—R控制图.历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图得纠正/预防措施4、1 正常之控制图其各点得动态1) 多数得点集中在中心线附近。

2)少数得点落在控制界限附近(但未超出控制界限)。

3) 各点得分布呈随机状态.4、2 异常控制图得判读1)任何超出控制限得点2)连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显得非随机图形,如2/3得描点应落在控制限1/3得中间区域,描点成规则形状。

Minitab控制图

控制图介绍

Minitab

Minitab

1.控制图的基本格式

• 控制图的基本格式如图所示。

质 量 特 性 数 据

●

● ● ● ● ● ● ●

UCL

● ●

CL LCL

子样号

• 中心线CL(Central Line)——用细实线表示; • 上控制界限UCL(Upper Cortrol Limit)——用虚线表示; • 下控制界限LCL(Lower Control Limit)——用虚线表示。

Minitab

2) 失控状态的判断

只要控制图上的点出现下列情况时,就可判断工序 为失控状态: • (a) 控制图上的点超出控制界限外或恰好在在界限上; • (b) 控制界限内的点排列方式有缺陷,呈现非随机排 列。

Minitab

控制图有缺陷的状态

• • (1)点越出控制界限。 (2) 点在控制界限附近,即在 2σ~3σ 之间。 ( 称为 警戒区间) a)连续3点中有2点在警戒区内(0.0053);

Minitab

控制图有缺陷的状态

(4)点有连续上升或下降趋向,如点数≥7,则判断 有系统性因素影响。

● ● ● ● ● ● ● ● ● ●

μ

-3σ

(5)点的波动呈现周期性变化,表明生产过程有系 统性因素发生。

Minitab

子集的变量控制图 X-bar R S X-bar-R X-bar-S

Minitab

• 检验 1 一个点距离中心线超过 3-sigma。检 验 1 评估变异模式是否稳定。 • 检验 1 提供出最强有力的缺乏控制证据。 • 如果过程中的较小偏移有意义,则可以使 用检验 2、5 和 6 对检验 1 进行补充,以便 生成敏感度更高的控制图

Minitab中文质量常用图表

6Sigma是我们的工作方式

- 14 / 1114-

微波电器

3.3 工程能力分析

[ Measure ]

1、原始数据如下:线缆.MTW

2、选择 :统计>质量工具>能力分析>正态

规格下限0.50 规格上限 0.60

3、选择对话框

4、点击选项

6Sigma是我们的工作方式

- 15 / 1115-

微波电器

微波电器

六西格玛工具百宝箱

—MINITAB操作

6Sigma是我们的工作方式

- 1 / 111-

微波电器

1. Minitab介绍

6Sigma是我们的工作方式

- 2 / 112-

微波电器

MINITAB = Mini + Tabulator = 小的 + 计算机

6Sigma是我们的工作方式

- 3 / 113-

刹车 接触 角度 方法

速度 车床 位 套接字

机器

表面缺陷

6Sigma是我们的工作方式

- 13 / 1113-

微波电器

3.3 工程能力分析

Case 3:

一家线缆制造商希望评估线缆的直径是否符合规格。线 缆直径必须为 0.55 + 0.05 cm 才符合工程规格。分析 员评估过程的能力以确保其满足客户的要求,即 Ppk 为 1.33。分析员每小时从生产线中取 5 根连续的线缆 作为一个子组,并记录直径。

再现性 0.05146 4.37

操作员 0.05146 4.37

部件间 1.08645 92.24

判定:Gage

合计变异 1.17788 100.00

R&R≤30%

研究变异 %研究变

MiNitab作控制图的方法

1 控制图的选择1。

1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图.1.2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P"控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2.3 使用MiniTab软件绘制控制图1)数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3)根据会话窗口输入相应数据,如图3所示图3 Xbar—R会话窗口 4)绘制X-R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2。

4 检查是否有超出控制界限的点,如图4中第5组数据. 2。

5 将超出控制界限的数据剔除并重复“2。

4”。

3 生产现场X —R 控制图的使用3。

1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表。

3。

2 根据历史计算出的“均值"、“标准差”,绘制生产现场实时X —R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1)多数的点集中在中心线附近.2)少数的点落在控制界限附近(但未超出控制界限)。

3)各点的分布呈随机状态。

4.2 异常控制图的判读1) 任何超出控制限的点2)连续7个点在中心线之上或之下3) 连续7个点上升或下降4)任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

MiNitab作控制图的方法

1 控制图的选择1.1 计量值特性凡产品的品质特性以实际量测方式取得的特性称为计量特性,例如重量、厚度等。

此类数据选用“均植和极差值X-R”控制图。

1.2 计数值特性凡产品的品质特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、不良品率等。

此类数据选用“P”控制图。

2 X-R控制图绘制步骤2.1 决定须控制的特性。

2.2 收集25组数据。

2.3 使用MiniTab软件绘制控制图1) 数据录入MiniTab工作表,如图1所示;图1 MiniTab工作表2) 选择Xbar-R菜单,如图2所示图2 Xbar-R菜单 3) 根据会话窗口输入相应数据,如图3所示图3 Xbar-R会话窗口 4) 绘制X-R控制图,如图4所示S a m p l eS a m p l e M e a n5432126242220__X=22.221UCL=25.459LCL=18.984S a m p l eS a m p l e R a n g e543211612840_R=6.70UCL=13.42LCL=01Xbar-R Chart of C12图4 X-R 控制图2.4 检查是否有超出控制界限的点,如图4中第5组数据。

2.5 将超出控制界限的数据剔除并重复“2.4”。

3 生产现场X-R 控制图的使用3.1 生产现场依据规定的抽样频率及抽样数,记录数据,所得数据录入MiniTab 工作表。

3.2 根据历史计算出的“均值”、“标准差”,绘制生产现场实时X-R 控制图。

历史统计值输入窗口如图5所示。

图5 控制参数输入窗口4 控制图判读原则及异常控制图的纠正/预防措施4.1 正常之控制图其各点的动态1) 多数的点集中在中心线附近。

2) 少数的点落在控制界限附近(但未超出控制界限)。

3) 各点的分布呈随机状态。

4.2 异常控制图的判读1) 任何超出控制限的点2) 连续7个点在中心线之上或之下3) 连续7个点上升或下降4) 任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域,描点成规则形状。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2 3 4 5 6 7 8

打开工作表“机轴.MTW”。 选择统计 > 控制图 > 子组的变量控制图 > R。 选择图表的所有观测值均在一列中,然后输入 AB间距。 在子组大小中,输入5。 单击 R 选项,然后单击估计选项卡。 在估计标准差的方法,子组大小 > 1 下,选择 Rbar。 单击检验选项卡。 选择执行所有的特殊原因检验。在每个对话框中单击确定。

质量管理学

均值Xbar控制图-制作与分析

AB 间距 的 Xb ar 控制图

5.0

6

+3SL=3.55 2.5 +2SL=2.52 +1SL=1.48 _ _ X =0.44 -1SL=-0.60 -2SL=-1.63 -2.5 -3SL=-2.67

样本均值

0.0

-5.0 1 3 5 7 9 样本 使用不相等样本量进行的检验 11 13 15 17 19

质量管理学

均值Xbar控制图-制作与分析

• X控制图 子组平均值的控制图。使用 X 控制图可以跟踪过程水平 并检测是否存在特殊原因。 默认情况下,Minitab 的 X 控制图使用合并标准差估 计过程变异 s。还可以根据 子组极差或标准差的平均值 进行估计,或输入 s 的历史 值。

UCL x A1S LCL x A1S

质量管理学

单值X控制图-绘制与分析

• • • • • • • • 输出结果分析: 检验 1。1 个点,距离中心线超过 3.00 个标准差。 检验出下列点不合格: 14, 23, 30, 31, 44, 45

检验 2。连续 9 点在中心线同一侧。 检验出下列点不合格: 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 33, 34, 35, 36 检验 5。3 点中有 2 点,距离中心线超过 2 个标准差(在中心线的同一侧) 检验出下列点不合格: 24, 30, 31, 45

1 打开工作表“机轴.MTW”。 2 选择统计 > 控制图 > 子组的变量控制图 > Xbar。 3 选择图表的所有观测值均在一列中,然后输入 AB间距。 4 在子组大小中,输入天数。 5 单击 Xbar 选项,然后单击检验选项卡。 6 选择执行所有的特殊原因检验。 7 单击 S 限制选项卡。 8 在显示控制限在下的标准差的这些倍数中输入 1 2 3。在每个 对话框中单击确定。

•

• •

Байду номын сангаас

检验 6。5 点中有 4 点,距离中心线超过 1 个标准差(在中心线的同一侧)

检验出下列点不合格: 5, 6, 7, 29, 30, 31, 32, 45

* 警告 * 如果使用新数据更新图形,以上结果可能不再正确。

单值控制图显示控制限制范围之外有 6 个点, 控制限制范围之内有 22 个点, 表示有非随机模式,从而说明存在特殊原因 。

UCL x A2 R LCL x A2 R

质量管理学

均值Xbar控制图-制作与分析

• 假定您在一家汽车组装厂的发动机组装部门工作。在运转中的发动机中,机轴的部件 以偏离理想基线位置一定距离上下移动。AB间距是机轴上某点的实际 (A) 位置到基 线 (B) 位置的距离(毫米)。 • 为确保生产质量,在从 9 月 28 日到 10 月 15 日中的每个工作日取五个测量值, 随后在 18 日到 25 日中的每天取十个测量值。您要绘制 X 控制图以跟踪这一时期 的过程水平,并检验是否存在特殊原因 。 • 操作步骤:

质量管理学

极差R 控制图-制作与分析

• 假定您在一家汽车组装厂的发动机组装部门工作。在运转中的发动机中,机轴的部件 以偏离理想基线位置一定距离上下移动。AB间距是机轴上某点的实际 (A) 位置到基 线 (B) 位置的距离(毫米)。 • 为确保生产质量,在从 9 月 28 日到 10 月 15 日中的每个工作日取五个测量值, 随后在 18 日到 25 日中的每天取十个测量值。您已经显示了含数据的 X 控制图以 跟踪过程水平和特殊原因检验。现在,您要显示 R 控制图,以使用相同的数据跟踪 过程变异。 • 操作步骤:

•

检验 6。5 点中有 4 点,距离中心线超过 1 个标准差(在中心线的同一侧)

•

•

检验出下列点不合格: 5

解释结果

子组 5 未通过检验 6,表示它是区域 B(距离中心线 1 到 2 个标准差)中某行的第四个点。这 表明存在特殊原因 。

质量管理学

极差R 控制图-制作与分析

• 子组极差的控制图。使用 R 控制图 可以跟踪过程变异并检测是否存在特殊 原因 。R 控制图通常用于跟踪大小为 8 或更小的样本的过程变异,而 S 控 制图 用于较大的样本。 默认情况下,R 控制图根据子组极差的平均值来估计过程变异 s。您还可 以使用合并标准差,或输入 s 的历史值。

请看右侧的单值控制图。 一家医院想跟踪两周内实施门诊 疝气手术所花费的时间是否稳定。 点随机分布在中心线附近,并且处于控 制限范围内。 没有表现出任何趋势或模式。 实施疝气手术所花费的时间很稳定。

质量管理学

单值X控制图-绘制与分析

• 在以下示例中,重量(权重)包含每批原材料的重量(磅),试做其单值控 制图,并进行质量分析。 选择:文件>打开工作表 在打开工作表对话框中选择 打开工作表“质量控制示例.MTW”。 选择:统计 > 控制图 > 单值的变量控制图 > 单值。 在变量中,输入重量。 单击单值控制图选项,然后单击检验选项卡。 选择执行所有的特殊原因检验,然后在每个对话框中单击确定。

第九章 Minitab制作 质量控制图

提纲

• 制作质量控制图

单值X控制图、Xbar控制图、R控制图、S控制图 均值-极差控制图Xbar-R 均值-标准差控制图Xbar-S 不合格率控制图p 不合格品数控制图c

质量管理学

单值X控制图

• 单值控制图 标绘变量数据在一段时间内的单个观测值。使用此控制图可以在 难以或不可能将测量值分成子组时监控过程中心。这种情况通常 在测量费用高昂、生产量偏低或产品生产周期很长时发生。单值 控制图也称为 I 控制图。 单值控制图使用 MR/d2(即移动极差的平均值除以无偏常量 ) 来估计过程变异 s