K金成色铜锌合金仿金电镀工艺研究

无氰电镀22K金-铜合金工艺研究的开题报告

无氰电镀22K金-铜合金工艺研究的开题报告一、选题背景及意义金属的电镀工艺在工业中起到了重要的作用,无氰电镀22K金-铜合金工艺是一种新兴的电镀工艺,它可以制备出色彩艳丽、质感优美、不易脱落的22K金-铜合金表面,具有较高的商业价值和广泛的应用前景。

该工艺避免了传统电镀工艺中常用的氰化物,可以降低电镀过程中的环境污染和危害,是一种绿色环保的工艺。

本研究旨在探索无氰电镀22K金-铜合金工艺的制备方法及其影响因素,为该工艺的优化提供理论基础和实验依据,推动其在工业中的应用。

同时,本研究还将从工艺稳定性、电化学性能等方面进行深入探究,提升其工业化生产的可行性及制品的品质,为市场供应提供可靠的产品。

二、研究方法1.实验设计:通过单因素实验方法和正交实验方法优化无氰电镀22K金-铜合金工艺的制备过程,探究其最优条件。

2.实验步骤:准备电解液,选择电解槽及电极,进行试样的准备及表面处理,进行无氰电镀22K金-铜合金试样的制备。

3.测试手段:采用扫描电子显微镜(SEM)、电子能谱仪(XPS)、X射线衍射(XRD)等手段对试样进行表面形貌、化学组成等方面的测试,同时运用电化学测试仪器进行电化学性能的研究。

4.数据处理:对实验数据进行统计处理及分析,建立无氰电镀22K金-铜合金工艺的数学模型。

三、预期结果通过本研究,预期可以实现以下目标:1.制备出表面色彩艳丽、质感优美、不易脱落的22K金-铜合金试样,优化无氰电镀22K金-铜合金工艺的制备方法和条件。

2.探究无氰电镀22K金-铜合金工艺的影响因素并制定工艺流程。

3.确定无氰电镀22K金-铜合金工艺的电化学性能,为其工业化生产提供理论基础和实验依据。

四、论文结构本研究将分为以下几个部分:1.绪论:介绍无氰电镀22K金-铜合金工艺的研究背景和意义,阐述研究的目的及方法。

2.理论分析:对无氰电镀22K金-铜合金工艺的电化学原理、反应机理等方面进行理论分析和阐述。

3.实验设计:介绍实验流程、试样的制备和测试手段等。

电镀仿金工艺的研究进展

电镀仿金工艺的研究进展作者:梁成浩,余向飞摘要:综述了国内外关于电镀铜锌合金仿金工艺的现状。

系统归纳含氰和无氰电镀仿金的配方。

着重对无氰镀液成分、工艺流程以及后处理进行分析和比较。

最后对电镀仿金工艺的发展趋势进行了展望。

0 前言在装饰性电镀中,金色电镀一直占有较大比例。

目前金色电镀可分为镀金和电镀仿金两大类,但金价昂贵,用于装饰成本太高;而电镀仿金既保持金黄色外观,又降低成本。

仿金可达到18 K、24 K和玫瑰金等色泽,因此,电镀仿金广泛应用在首饰、工艺品、家用器具、灯具和钟表等装饰领域。

在电镀仿金工艺中,获得cu—zn合金的镀液分为含氰和无氰两大类。

由于氰化物对Cu。

有较强的配位能力,且均镀能力和深镀能力较好,镀层结晶细致,镀液呈碱性,去油能力强,能够获得结合力良好的镀层。

因此,得到广泛应用。

但氰化物是剧毒物质,对环境和人体都有危害。

因此,必须开发无氰电镀工艺。

1 电镀仿金工艺的现状从1841年劳尔兹获得氰化物溶液中电镀黄铜的专利开始,电镀仿金已逐渐得到广泛应用。

近年来,虽然有长足的发展,但仍存在许多问题。

如要获得24 K仿金色泽,且较长时间镀层保持金色,不褪色、变色,现在依然是一个难题。

这涉及到从工件的表面处理至后续的钝化和有机涂料封闭等工序。

因此,必须优选电镀工艺。

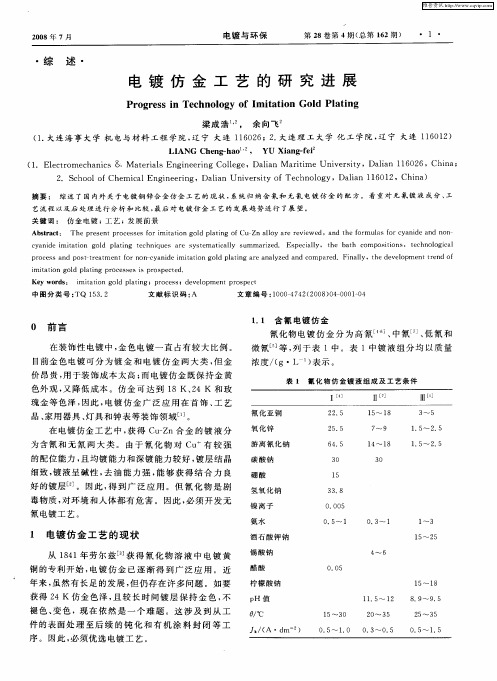

1.1含氰电镀仿金氰化物电镀仿金分为高氰、中氰、低氰和微氰等,列于表1中。

表1中镀液组分均以质量浓度/(g·L-1)表示。

1.2无氰电镀仿金体系近年来开发的无氰电镀仿金体系有甘油一锌酸盐、焦磷酸盐、乙二胺、酒石酸盐以及HEDP体系等。

以下就这几种工艺分别进行介绍。

1.2.1 甘油一锌酸盐电镀仿金甘油一锌酸盐仿金镀液的主盐浓度较低,主盐总浓度一般不超过0.2 moL /L。

在镀液中过量碱存在时,Zn2+主要以锌酸盐形式存在;而Cu2+与甘油配位。

它们的共沉积表现出异常共沉积特征。

甘油一锌酸盐仿金镀液具有以下特点:镀液的阴极电流效率很高,一般高于100%,这是因为部分铜的氢氧化物的共沉积所致。

详解仿金电镀工艺配方与操作技巧

详解仿金电镀工艺配方与操作技巧五金生产自改革开放以来发展非常迅速,除了特定的高档次产品采用纯金镀层外,更普遍的为镀24K仿金镀层,在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

一、仿金镀液配方1.铜锌、铜锡或铜锌锡仿金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

我们乐将团队总结多年现场经验分享给大家配方如下:亚铜 28-30克氰化钠 60-65克氰化锌 7-8克酒石酸钾钠 6-8克氢氧化钾 10-12克锡酸钠 1.5-2.5克硫酸钴微量2.外资工厂和一部份国内工厂还使用国外电镀原材料商提供的青铜盐来做仿金。

其工艺配方和操作条件为:青铜盐 80~100g/L氨水 1~2ml/L温度 35~50度镀液组成:Cu 15~18g/LZn 6~8g/L游离NaCN 8~10g/L二、仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由青白→微黄→近24K仿金色三、各成份作用与控制技巧1.氰化钠其含量的增加,一方面有利于Zn(CN)j一的形成,减少锌在镀液析出的量,;另一方面增强了铜氰离子与氰的络合程度,降低铜的析出量。

从我们乐将团队长期控制的经验来看:适量的氰化钠可以使偏红的色彩转黄,也可能转变过头而偏白。

这个依氰化钠量变化而产生颜色的变化过程大家一定要记牢!在新配可调整溶液时,各种离子之间的络合转变并不是马上能完成,为使其中的各种络合离子达到稳态的化学平衡,当加入氰化钠或氢氧化钠后要均匀搅拌络合一段时间,才能对调色效果明显2.氢氧化钠1)是锌的第二络合剂,也是锡的唯一络合剂,锌和锡在合金镀层中所占的比值直接影响色彩。

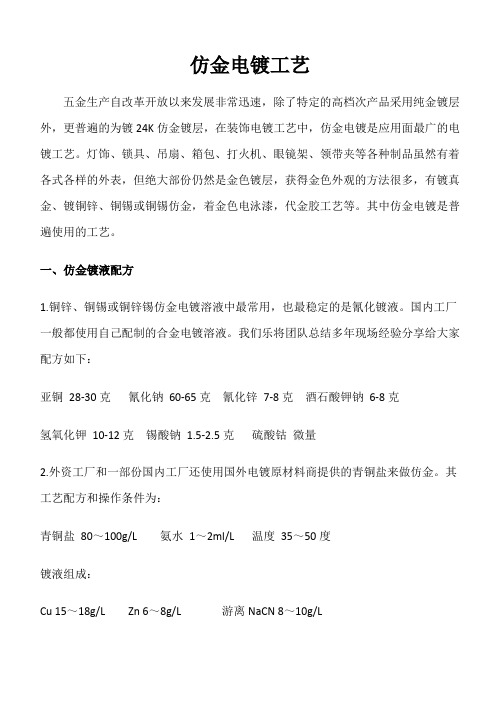

仿金电镀工艺

仿金电镀工艺五金生产自改革开放以来发展非常迅速,除了特定的高档次产品采用纯金镀层外,更普遍的为镀24K仿金镀层,在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

一、仿金镀液配方1.铜锌、铜锡或铜锌锡仿金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

我们乐将团队总结多年现场经验分享给大家配方如下:亚铜28-30克氰化钠60-65克氰化锌7-8克酒石酸钾钠6-8克氢氧化钾10-12克锡酸钠1.5-2.5克硫酸钴微量2.外资工厂和一部份国内工厂还使用国外电镀原材料商提供的青铜盐来做仿金。

其工艺配方和操作条件为:青铜盐80~100g/L 氨水1~2ml/L 温度35~50度镀液组成:Cu 15~18g/L Zn 6~8g/L 游离NaCN 8~10g/L二、仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由青白→微黄→近24K仿金色三、各成份作用与控制技巧1.氰化钠其含量的增加,一方面有利于Zn(CN)j一的形成,减少锌在镀液析出的量,;另一方面增强了铜氰离子与氰的络合程度,降低铜的析出量。

从我们乐将团队长期控制的经验来看:适量的氰化钠可以使偏红的色彩转黄,也可能转变过头而偏白。

这个依氰化钠量变化而产生颜色的变化过程大家一定要记牢!在新配可调整溶液时,各种离子之间的络合转变并不是马上能完成,为使其中的各种络合离子达到稳态的化学平衡,当加入氰化钠或氢氧化钠后要均匀搅拌络合一段时间,才能对调色效果明显2.氢氧化钠1)是锌的第二络合剂,也是锡的唯一络合剂,锌和锡在合金镀层中所占的比值直接影响色彩。

电镀仿金工艺的研究进展

( . Elcr me h n c & M ae il gn e i gCo lg ,Dain M a i me Un v r iy 1 e to c a is trasEn ie rn l e e l r i ie st ,Dain 1 0 6 a t l 6 2 ,Ch n ; a 1 ia

维普资讯

20 0 8年 7月

电 镀 与 环 保

第2 8卷第 4期 ( 总第 1 2期) 6

‘1 ‘

・

综 述 ・

电 镀 仿 金 工 艺 的 研 究 进 展

Pr g e s i c o r s n Te hno o y o m ia i n Go d Pl tng l g f I t to l a i

中 图分 类 号 : TQ 5 . 132

文 献标 识码 : A

文 章 编 号 : 0 04 4 ( 0 8 0 — 0 卜O 10 7 2 2 0 )40 0 4

。 前 言

在装 饰性 电镀 中 , 色 电镀一 直 占有较 大 比例 。 金 目前 金色 电镀 可分 为 镀 金 和 电镀 仿 金 两 大 类 , 金 但氢 氧 化Fra bibliotek钠 镍 离 子

i ia i l a ig pr e s s i o pe t d m t ton go d pltn oc s e s pr s c e . Ke r i iato ol a ig; p o e s d veo y wo ds: m t in g d pltn r c s ; e lpm e o pe t ntpr s c

3~ 5 1 5~ 2 .5 1 5~ 2 5 . .

在 电镀 仿金工 艺 中 , 得 C — n合 金 的 镀 液 分 获 uZ

锌铁合金为底层的仿金电镀全套工艺

锌铁合金为底层的仿金电镀全套工艺!装饰性仿金镀层色泽庄重高雅,深受青睐,已广泛用于家用、五金、仪器、建材及首饰等行业。

仿金电镀溶液有氰化物型及无氰化物型2种。

无氰仿金电镀已逐步替代氰化电镀,但其底层主要用焦磷酸盐镀液和HEDP镀液。

前者成分复杂,分散能力不够,较难控制;后者分散能力和深镀能力较好,溶液稳定,色泽均匀,但光亮度不够。

可见仿金电镀预镀层的选择至关重要。

此外,基体的前处理、仿金镀工艺及其镀后处理的选用亦要得当。

以锌铁合金为底层,对仿金镀全套工艺进行了故障排除方法,收到了良好的效果。

装饰品仿金镀层较薄,耐蚀性极差,用厚铜打底易泛红;采用亮镍打底,仿金镀层光亮、硬度高,不易发花,但成本高;采用光亮铜锡合金-亮镍或暗镍-亮铜-亮镍作底镀层也能满足要求,但操作复杂。

用高耐蚀性全光亮锌铁合金电镀取代镍系作仿金镀底层,不仅镀层光亮度好,防护性能还更优,其生产成本又大大降低。

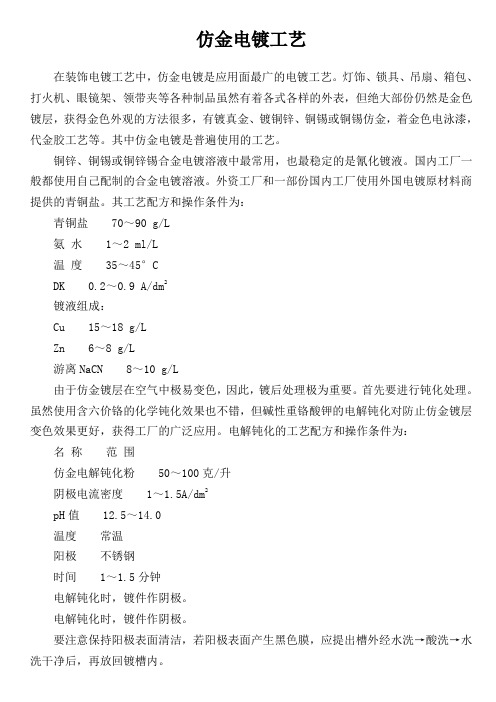

仿金电镀工艺

仿金电镀工艺在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

铜锌、铜锡或铜锌锡合金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

外资工厂和一部份国内工厂使用外国电镀原材料商提供的青铜盐。

其工艺配方和操作条件为:青铜盐 70~90 g/L氨水 1~2 ml/L温度 35~45°CDK 0.2~0.9 A/dm2镀液组成:Cu 15~18 g/LZn 6~8 g/L游离NaCN 8~10 g/L由于仿金镀层在空气中极易变色,因此,镀后处理极为重要。

首先要进行钝化处理。

虽然使用含六价铬的化学钝化效果也不错,但碱性重铬酸钾的电解钝化对防止仿金镀层变色效果更好,获得工厂的广泛应用。

电解钝化的工艺配方和操作条件为:名称范围仿金电解钝化粉 50~100克/升阴极电流密度 1~1.5A/dm2pH值 12.5~14.0温度常温阳极不锈钢时间 1~1.5分钟电解钝化时,镀件作阴极。

电解钝化时,镀件作阴极。

要注意保持阳极表面清洁,若阳极表面产生黑色膜,应提出槽外经水洗→酸洗→水洗干净后,再放回镀槽内。

为保证钝化质量,槽液pH值应不低于12.5,电流1A/dm2以上,如为恒电压则5-6V。

钝化后的工件必须经过充分的水洗,再作切水和切油处理。

其工艺流程如下:仿金→水洗→水洗→电解钝化→超声波水清洗→水洗一次→切水→切油。

切水是用切水剂脱去工件表面的水份,因此工件表面变得不亲水,切油是去掉工件表面的不亲水的切水剂,然后烘干喷漆。

24K仿金电镀,这里我要特别提到的是温州技术创新的24K仿金电镀。

24K仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由淡白→微黄→近24K金黄色,镀出金色调和罩光漆烘干温度相关。

电镀工艺学电镀铜合金

电镀铜合金的未来应用前景和挑战

应用前景

随着科技的不断发展,电镀铜合金在新能源、新材料等领域的应用逐渐增多,如太阳能光伏板、燃料 电池等。其优良的导电、导热性能和加工特性将为新兴产业的发展提供有力支持。

挑战

随着环保意识的增强,电镀工艺的环境友好性成为关注焦点。电镀铜合金的环保生产技术和资源循环 利用是未来发展的关键。同时,新型铜合金材料的研发和应用也将为电镀铜合金的发展带来新的机遇 和挑战。

02 电镀铜合金的基本原理

电镀的基本原理

电镀是一种利用电解原理在导电 材料表面沉积一层金属或合金的

过程。

在电镀过程中,通过施加电流, 使阳极金属溶解并进入电解液, 然后通过电化学反应在阴极上沉

积形成金属层。

电镀的沉积速率、镀层质量和附 着力等性能受到电流密度、电解 液成分和温度等多种因素的影响

。

应急预案

制定电镀铜合金的突发环境事件应急 预案,确保在发生事故时能够及时处 置。

电镀铜合金的环保处理技术和设备

废水处理

采用沉淀、过滤、吸附、生物处理等方法去除电 镀废水中的重金属离子和有害物质。

废气处理

采用活性炭吸附、催化燃烧等方法处理电镀废气 中的有害气体。

固废处理

对电镀产生的固废进行分类处理,可回收利用的 进行回收,不可回收的进行无害化处理。

电镀铜合金的耐腐蚀性能

防腐蚀原理

电镀铜合金通过在基材表面形成一层致密的铜合金镀层,隔绝基材与外界环境的 接触,从而有效防止腐蚀。

பைடு நூலகம்耐腐蚀性能影响因素

镀层厚度、成分、结构以及表面处理等因素都会影响电镀铜合金的耐腐蚀性能。

影响电镀铜合金性能的因素

镀层厚度

镀层厚度直接影响电镀铜合金的 物理性能和耐腐蚀性能,过薄或

NY仿金电镀工艺

NY-24K仿金技术资料NY-仿金是一种鲜艳金黄色铜锡锌多元合金镀层,本工艺可通过简单操作直接得到从1N→4N、光艳的仿金色,工艺稳定、成本低、操作简单,但必需加叻架保护,也可用于间白或间枪等。

一、操作条件:参数范围NY-MaKe-UP400mL/L波美Be8~12。

温度48-52℃阴极电流密度0.5~3A / dm2阳极电流密度0.2~3A / dm2搅拌:低速过滤:连续慢过滤二、设备要求:镀缸:PP 等耐温材料阳极:316*不锈钢加或青铜板整流器:三级整流.最好有安培分钟计(以便加料)。

三、开缸方法:1 . 把计算好的NY-MaKe-UP倒入洁净的缸中,加水至满,搅拌均匀。

2 . 加温至50℃,用瓦楞板切片1~2小时,试镀.四、镀液维护 :1 .每1000AM数(安培分钟)添加NY-补充剂500mL、NY-1号300mL、氨水500mL。

经常测量婆美度,控制在8-10,低了通过加入NY-补充剂来提高。

2 .经常测量婆美、温度控制在正常范围,保持其稳定。

五、操作技巧:1,档位作用:高电流档(第一档)主要作用是提高走位,低电流档位用来控制色泽,中间档位属于过渡。

2.时间控制:高电位延时提高走位;中低档位,尤其是低档位,延时偏红黄色,减时偏青黄。

3.生产时一般把上述两种方法综合起来使用。

4.转速:一般保持稳定的低速旋转。

转速与色泽有非常明显的关系,转速快颜色深,光泽差,转速慢颜色浅,光泽艳,但建议正常情况下不要采用。

5.保持婆美与温度的稳定,一般不通过它来调色.温度高上得快,走位好,色泽鲜艳,但太高颜色偏青;温度低走位差,光泽差,颜色偏红。

浓度高上得快,走位好, 但太高会影响结合力和光泽,浓度低,色泽不匀,走位差,让它们控制在正常范围。

6.NY-1#是深色调色剂,补加会变红黄色,但过量会很红且走位差。

氨水主要起均色作用,降低色差提高走位,但过量会偏青。

六、后处理要求:1).镀完仿金后,无需再做过酸或电解处理,经过四道水后可直截下保护水缸。

仿金电镀

仿金电镀

仿金电镀层,一般采用电镀铜-锡合金或铜-锌合金,也有采用铜锌-锡三元合金.仿金镀层外观颜色可达到16K~18K金的色泽,可由电镀仿金的工艺配方和操作条件决定.仿金层具有不是真金似真金的颜色,价廉物美,深受人们喜爱.

装饰用的仿金镀层厚度一般在1~2um,只要用在制品表面上镀一层金黄色,这样薄的铜合金层耐腐蚀性极差,这就要求底层镀层既光亮又要有一定硬度,并且耐腐蚀性能高.单独采用镀厚铜层打底,再镀仿金层,效果不好,镀金不逼真易泛红.故生产中常采用镀光镍打底层,也有采用镀光亮铜和光亮镍或者光亮铜锡合金和光亮镍作为底层.

电镀仿金层后,需进行适当的钝化处理和涂覆一层透明的有机膜.钝化处理是不可缺少的工序,除防止仿金层的氧化变色,也可中和零件表面残留碱.为了防止镀层变色及钝化膜被破坏,经电镀仿金的零件钝化处理后,还必须涂覆一层透明而且有一定硬度的有机膜进行保护.常用的镀金层保护膜涂料,是丙烯酸类、环氧树脂类、聚氨脂类及其他涂料.

生产中常应用的仿金溶液有氰化物镀液和焦磷酸盐仿金镀液.。

门铰链电镀仿金Cu-Zn合金工艺设计 2课件

一、工艺设计说明书1 摘要1.1 中文摘要摘要:仿金镀层外观有纯金色、18K以及16K金色。

目前国内外广泛应用的仿金镀层,一般采用铜锌合金的方法得到,主要有二元合金(70Cu-Zn,80Cu-Sn)与三元合金(Cu-Zn-Sn)。

三元合金颜色光泽优良,应用最广。

仿金镀层一般要求底层光亮,而仿金镀液不再添加光亮剂。

为装饰用的仿金镀层较薄,一般在1~2um,,只要求在制品表面”着”上一层薄金黄色。

这样薄的铜锌合金镀层耐蚀性极差。

因此,镀层的耐蚀性主要靠电镀底层来解决,采用镀厚铜打底,再度仿金镀层的方法,获得镀层易“泛红“。

故生产中常采用镀亮镍层打底,这样既光亮又有一定硬度,而且表面的仿金层也不易发花。

仿金电镀的镀液有氰化物型、氰化物—焦磷酸盐型、HEDP型和焦磷酸盐型。

后两种无氰镀液组成复杂,分散能力不好,维护困难,应用少,氰化物型最稳定,较易控制,镀得的镀层色泽鲜艳、合格率高并可重复反修。

以中、低氰镀液应用最广。

电镀仿金层后,为防止变色,除进行适当的钝化处理外,还要涂上一层透明的有机膜。

对于一些精巧产品,这层有机膜显得很不协调,因而可在仿金层上再镀一层金。

由于金镀层有良好的稳定性,产品不易变色,美观大方,很受欢迎。

关键词:仿金镀层铜锌合金光亮剂 HEDP型钝化分散能力有机膜1.2 英文摘要Abstract:The appearance of imitation gold plating with pure gold, 18K, and 16K gold. Imitation gold plating is widely used at home and abroad, generally use a copper-zinc alloy obtained by the method, there are binary alloys (70Cu-Zn, 80Cu-Sn) and ternary alloys (Cu-Zn-Sn). Ternary alloy color gloss is excellent, the most widely used. Imitation gold coating generally require the underlying bright, imitation gold plating bath is no longer add brightener. Decorated with imitation gold plating is thin, generally 1 ~ 2um requires only the surface of the work in progress, "" a thin layer of golden yellow. This thin copper-zinc alloy corrosion resistance is poor. Therefore, the corrosion resistance of the coating to solve the underlying by plating, thick copper plating base again, imitation gold plating, coating "flushed". Of production are often plated bright nickel layer of primer, so that both light has a certain hardness, imitation gold surface layer is not easy to blur.Imitation gold plating of the bath of cyanide and cyanide - pyrophosphate type, HEDP and pyrophosphate type. The latter two cyanide plating bath composition is complex, poor dispersion capability, and difficult to maintain, less application cyanide type is the most stable and easier to control, plated coating bright color, high pass rate can repeat antirevisionist the. In, the most widely used low-cyanide plating bath.Electroplating imitation gold layer, in order to prevent discoloration, and in addition to the appropriate passivation treatment, but also coated with a layer of transparent organic film. For delicate products, this layer of organic film look very coordinated, thus imitation gold layer on layer of gold-plated. Gold plating has good stability, the product is not easy to change color, elegant appearance, is very popularKeyword:imitation gold plating copper and zinc alloy brightener HEDP typle passivation disperssion capability orgnic film2、设计依据2.1 工件名称、材质和尺寸门铰链、45#钢、工件最大综合吊挂尺寸长×宽×高:90mm×50mm×10mm表面积:88×2=176 cm22.2 镀层要求采用HEDP(羟基亚乙基二磷酸)仿金电镀工艺2.3 车间任务和生产纲领(1)车间任务本车间负责对45#钢制门铰链进行HEDP(羟基亚乙基二磷酸)仿金电镀工艺(2)生产纲领年产量:每年500万个,每个2个零件,年产量为1000万个零件考虑零件返修和报废,按2%计算,则实际年产量为1020万件2.4 工作制度和年时基数(1)工作制度:采用三班制,一、二班每班工作8小时,第三班采用7小时。

电镀铜锡合金工艺研究进展

电镀与环保

第 27 卷第 4 期( 总第 156 期) ·1 ·

·综 述·

电镀铜锡合金工艺研究进展

Advance in Research of Cu2Sn Alloy Plating Processes

钟 云 , 何永福 , 贺 飞 , 刘利梅 , 苏永庆 (云南师范大学 化学化工学院 ,云南 昆明 650092) ZHONG Yun , HE Yong2fu , HE Fei , L IU Li2mei , SU Yong2qing ( Faculty of Chemistry & Chemical Engineering , Yunnan Normal University , Kunming 650092 , China)

加剂有三类 :一是胺类化合物与环氧卤丙烷的 1∶1

的反应生成物 ,它起光亮剂的作用 。胺类化合物包

括乙二胺 、二乙三胺 、1 ,22丙二胺 、二甲胺 、六甲撑四

胺 、三乙醇胺等 ;环氧卤丙烷有环氧氯丙烷等 。二是

醛类化合物 ,它起辅助光亮剂的作用 。包括甲醛 、多

聚甲醛 、对称三聚甲醛等 。三是表面张力处理剂 ,它

11. 5~12. 5

ω(Sn) 10 %~12 % 铜 、锡阳极

合金阳极

分开挂

焦磷酸盐电镀低锡铜锡合金工艺[8] :

Ⅰ

Ⅱ

K4 P2 O7 Cu2 P2O7 ·3H2O Sn2 P2 O7 Na2 SnO3 ·3H2O Na2 HPO4 Na3 C6 H5 O7 KNO3 Na KC4 H4O6

30~50 °C

Jk

0. 5~1. 0 AΠdm2 2~3 AΠdm2

阴极移动

20~25 次Πmin 10~15 次Πmin

详解仿金电镀工艺配方与操作技巧完整版

详解仿金电镀工艺配方与操作技巧标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]详解仿金电镀工艺配方与操作技巧五金生产自改革开放以来发展非常迅速,除了特定的高档次产品采用纯金镀层外,更普遍的为镀24K仿金镀层,在装饰电镀工艺中,仿金电镀是应用面最广的电镀工艺。

灯饰、锁具、吊扇、箱包、打火机、眼镜架、领带夹等各种制品虽然有着各式各样的外表,但绝大部份仍然是金色镀层,获得金色外观的方法很多,有镀真金、镀铜锌、铜锡或铜锡仿金,着金色电泳漆,代金胶工艺等。

其中仿金电镀是普遍使用的工艺。

一、仿金镀液配方1.铜锌、铜锡或铜锌锡仿金电镀溶液中最常用,也最稳定的是氰化镀液。

国内工厂一般都使用自己配制的合金电镀溶液。

我们乐将团队总结多年现场经验分享给大家配方如下:亚铜 28-30克氰化钠 60-65克氰化锌 7-8克酒石酸钾钠 6-8克氢氧化钾 10-12克锡酸钠 1.5-2.5克硫酸钴微量2.外资工厂和一部份国内工厂还使用国外电镀原材料商提供的青铜盐来做仿金。

其工艺配方和操作条件为:青铜盐 80~100g/L氨水 1~2ml/L温度 35~50度镀液组成:Cu 15~18g/LZn 6~8g/L游离NaCN 8~10g/L二、仿金电镀不仅只是配方中络物和铜、锌、锡三元含量和温度的优选,而更重要是电流和时间的选择,电流分三档不同安培数,三档电流受时间控制,拉开高、中、低阴极电流,先高后低、挂具不停地轻轻的晃动,在电流作用下,镀层由青白→微黄→近24K仿金色三、各成份作用与控制技巧1.氰化钠其含量的增加,一方面有利于Zn(CN)j一的形成,减少锌在镀液析出的量,;另一方面增强了铜氰离子与氰的络合程度,降低铜的析出量。

从我们乐将团队长期控制的经验来看:适量的氰化钠可以使偏红的色彩转黄,也可能转变过头而偏白。

这个依氰化钠量变化而产生颜色的变化过程大家一定要记牢!在新配可调整溶液时,各种离子之间的络合转变并不是马上能完成,为使其中的各种络合离子达到稳态的化学平衡,当加入氰化钠或氢氧化钠后要均匀搅拌络合一段时间,才能对调色效果明显2.氢氧化钠1)是锌的第二络合剂,也是锡的唯一络合剂,锌和锡在合金镀层中所占的比值直接影响色彩。

无氰铜锌合金仿金电镀.ppt

7 镀液的维护

(1) 定期分析镀液中铜和锌的含量,及时补充 铜盐和锌盐。 (2) 每次施镀前,用酸度计测量镀液的pH,并 用氢氧化钠调节pH 至适宜的范围内。 (3) 对于复合添加剂,坚持少加、勤加的原则。 (4) 如果镀液出现浑浊,应及时过滤,保持镀 液的清洁。 (5) 及时向镀液中添加去离子水,保持电解质 浓度的稳定。

• 3. 2 锌离子

锌离子是主盐,在镀液pH 为5.5 ~ 11.0 范围内,Zn2+主要以 [Zn(OH)C4H4O6]的形式存在,其不稳定常数为2.4 × 10–8;pH >11 时, Zn2+主要以[Zn(OH)4]2–的形式存在,其不稳定常数为3.6 × 10–16。

• 3. 3 酒石酸盐

酒石酸钾钠是铜、锌的主要配位剂,其含量低,若提供的酒石酸根离子 不够,镀液会浑浊。酒石酸钾钠必须在碱性条件下加入才能实现配位。 酒石酸根对铜、锌离子的配位能力的显著差异,有利于通过控制镀液pH 来实现两种金属的共沉积[1]。

无氰铜锌合金仿金电镀工艺

1 前言

金色以其光彩夺目的绚丽色彩深受人们的喜爱。装饰性电镀 中,金色电镀一直占有较大比例。目前金色电镀可分为纯金电镀 和仿金电镀两大类,但由于金价昂贵,纯金用于装饰的成本太高。 仿金电镀既保持金黄色的外观,又降低成本,从而缓解了价格与 装饰要求的矛盾[1-2]。因此,仿金电镀广泛应用于首饰、工艺制 品、家用器具、灯具、钟表等的装饰之中[3]。在仿金电镀工艺中, 获得铜锌合金沉积的镀液分含氰和无氰两种。氰化物是剧毒物质, 对环境和人体都有危害,因此必须开发无污染、无危害的电镀工 艺。迄今为止,无氰仿金电镀主要有酒石酸系列、焦磷酸盐系列、 HEDP 系列等。这些无氰仿金镀液具有镀液稳定、深镀能力较强、 镀层色泽较均匀等优点,但还无法与氰化物镀液相媲美,仍存在 许多亟待解决的问题(如色泽不易控制,电流密度窄,电镀时间 短,镀层光亮性受底层光亮镍的影响等)。解决色泽、光亮性及 耐用性等方面存在的问题[4],必须从辅助配位剂及添加剂、工艺 条件等方面综合考虑,筛选出性能更加优良的配位剂和添加剂。 本文开发了酒石酸盐电镀铜锌合金工艺,并分析了镀液和镀层的 性能。

浅谈电镀金及金合金和电镀仿金

属共沉积,组成金合金是由氰化金钾和柠檬酸或其盐类所组成,属酸性低氰

化物镀液。它的阴极电流效率为30—40%。镀液的稳定性较好。它可以采用较高的阴极电流密度

亚硫酸盐镀金和金合金溶液属无氰化物镀液的一种类型。它用亚硫酸金钠(钾)代替氰化仓

钾。除主络合剂亚硫酸钠(钾)外,镀液中尚需要加入一些辅助络合剂,如柠檬酸、酒石酸、E137FA

9

温度

50%

阴极电流密度0.8安/分米:

2、有关镀金和金合金工艺的注意事项 (1)配制镀液必须用去离子水或蒸留水。 (2 J镀件进入镀金或金台金槽前需先用去离子水或蒸留水清洗干净,亚硫酸盐镀金时需带电,)、枇

一66—

’99第六届海峡两岸表面精饰联谊会论文集

(3)价值不太高的镀件在镀金或金合金前最好先镀光亮镍打底,再镀一薄层仿金镀层,然后镀 金或金合,这样金或金合金镀层可肚镀得薄一点,既可节约黄金且光亮度好。

贵装饰镀层。广泛应用于各类民用商品,如首饰、钟表、眼镜、灯具、钢笔、工艺品等。除此之外,工

业上还应用于徽电子、集成电路、印刷线路板、接插件、电器元件、耐高温技术等。

由于叠镀屡较软.所以有时需加入一些其它叠属,使成为金合金镀层,以提高它的耐磨性能。与

此同时,利用不同垒属和不同配比,还可以镀出各种色调的金合金镀层,更丰富和扩大了它在装饰

o.5—1.5安/分米2

(5)浅红色金

①氰化金钾 氰化镍钾 氰化铜钾 游离氰化钾 磷酸氢二钾 温度 阴极电流密度 不用搅拌

仿金电镀仿金电镀层一般采用电镀铜-锡合金或铜-锌合金也有采用铜

仿金电镀

仿金电镀层,一般采用电镀铜-锡合金或铜-锌合金,也有采用铜锌-锡三元合金.仿金镀层外观颜色可达到16K~18K金的色泽,可由电镀仿金的工艺配方和操作条件决定.仿金层具有不是真金似真金的颜色,价廉物美,深受人们喜爱.

装饰用的仿金镀层厚度一般在1~2um,只要用在制品表面上镀一层金黄色,这样薄的铜合金层耐腐蚀性极差,这就要求底层镀层既光亮又要有一定硬度,并且耐腐蚀性能高.单独采用镀厚铜层打底,再镀仿金层,效果不好,镀金不逼真易泛红.故生产中常采用镀光镍打底层,也有采用镀光亮铜和光亮镍或者光亮铜锡合金和光亮镍作为底层.

电镀仿金层后,需进行适当的钝化处理和涂覆一层透明的有机膜.钝化处理是不可缺少的工序,除防止仿金层的氧化变色,也可中和零件表面残留碱.为了防止镀层变色及钝化膜被破坏,经电镀仿金的零件钝化处理后,还必须涂覆一层透明而且有一定硬度的有机膜进行保护.常用的镀金层保护膜涂料,是丙烯酸类、环氧树脂类、聚氨脂类及其他涂料.

生产中常应用的仿金溶液有氰化物镀液和焦磷酸盐仿金镀液.。

氰化仿金电镀工艺

氰化仿金电镀工艺(一)铜锌合金仿金电镀铜锌合金的仿金镀层很薄,一般只有0.3~1μm,其中含有铜70%~80%、锌约20%~30%。

为了防变色并效果好,还可以添加少量其他一元金属。

仿金镀层的颜色不仅与铜和锌的含量及比例有关,而且与镀液的成分及工艺条件有着密切关系。

镀铜锌合金仿金镀层溶液配方及工艺条件如下:氰化亚铜(CuCN) 75g/L 溶液温度20~22℃氰化锌[Zn(CN)2] 9g/L 电流密度2~10A/dm2氰化钠(总量,NaCN) 55g/L 阳极材料铜(70%)、锌(30%)氰化钠(游离,NaCN) 15~25g/L合金板碳酸钠(Na2CO3)6~25g/L电镀时间视镀层厚度而定氟化钠2~5g/L仿金镀层出镀后,对空气和水中的杂质极其敏感,因此必须用纯净水或无离子水清洗最后一道工序,同时必须马上进行钝化处理。

钝化处理的溶液配方如下:铬酐(Cr03) 2~5g/L 氧化锌(ZnO) 0.8g/L销酸(HN03) 1mL/L 阴离子表面活性剂0.2mL/L所得的钝化膜是一层看不见、透明的薄膜,它不仅可以增加耐蚀性,在存放时可抗色变,同时还可以增加仿金镀层与最后涂刷清漆层之间的附着力。

仿金镀层钝化后必须迅速干燥,最后一次也应用无离子水清洗。

用木屑烘干是一种有效的干燥方法,能够可靠地防止干燥后出现的斑点。

仿金镀层干燥后应马上涂透明清漆,以便隔绝镀层与氧接触,避免由于氧化而颜色变暗的情况出现。

6~12μm的环氧基罩光漆或清漆效果较好,环氧基罩光漆的耐磨性能较好,产品在使用过程中不会变色,漆膜不易破损。

漆膜涂覆后在30~40min内硬化,但要在90~100℃下干燥24h。

这种仿金镀层有沉积速度快、镀层厚度只有0.3~1.0μm、复杂零件上的仿金镀层色泽基本均匀一致而操作简便等特点。

(二)铜锡合金仿金电镀铜锡基合金仿金电镀效果也很好,其溶液的基本配方及工艺条件如下:氰化亚铜(CuCN) 30g/L 氰化钾(总,KCN) 40g/L锡酸钠(Na2Sn03) 15g/L 氰化镍钾[KzNi(CN)4] 5g/L氨基磺酸钠[Na2(NH2S03)2] 10g/L 溶液温度20~30℃氨基磺酸铟[In(NH2S03)2] 6g/L 电流密度3A/din2酒石酸钾钠[NaKC4H46] 20g/L如果在溶液中再添加2g/L苹果酸或柠檬酸,可获得良好的黄铜色泽;若添加10g/L柠檬酸,可得到18K金色;把柠檬酸的含量提高到20g/L时,可以镀得玫瑰金色泽。

仿金电镀后处理:仿金镀层变色的工艺分析

仿金电镀后处理:仿金镀层变色的工艺分析

慧聪表面处理网:(1)镀层发红

①铜含量过高。

应分析补充氰化锌和氰化钠。

②温度过高。

应降低温度。

③电流密度太小。

可适当升高电流密度。

④氨水过少。

适量补充氨水。

(2)镀层发绿

①可能游离氰化钠过高。

补充氰化亚铜。

②锌离子含量过高。

适当补充氰化亚铜。

③温度过低。

应适当增加温度。

(3)镀层发白

①铜含量过低。

应补充氰化亚铜。

②锌含量过高。

应补充氰化亚铜。

③温度过低。

应增加镀液温度。

④电流密度过大。

适当降低电流。

⑤pH过高。

应调整pH值至正常值。

(4)镀层发黑

①溶液中有杂质砷。

应用大电流电解处理。

②氰化钠游离量过高。

应适当补加氰化亚铜。

详解:锌合金电镀工艺流程及镀液配方与退镀方法

详解:锌合金电镀工艺流程及镀液配方与退镀方法摘要:归纳了锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。

介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。

给出了锌合金上铜、镍、铬镀层的退除方法。

1·前言锌铝压铸件是一种以锌为主要成分的压铸零件。

这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。

所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

2·电镀用锌合金材料[1]电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。

而925牌号的锌合金含铜量高,也易于电镀。

通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。

总之,选材时务必严格把关。

另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。

3·镀前处理3.1研磨、抛光切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。

3.2除油锌合金对酸、碱敏感,选择去油剂时应有所要求。

常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。

3.3超声波除蜡高档产品常选用“开宁”公司的锌合金除蜡水。

3.4阴极电解除油常用E88或ES锌铸件电解除油粉。

自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。

阴极电解除油时要采用循环过滤。

3.5工艺流程化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

K金成色铜/锌合金仿金电镀工艺研究青岛鑫聚源化工电镀技术有限公司王琳鹏赵学岗摘要:使用铜锌合金镀层进行仿金电镀,长期以来未有效的解决镀层的色泽问题。

已有的工艺使用了多种办法,存在着过渡色、成份复杂、操作复杂的等问题。

本研究通过有机添加剂的使用,以简单的工艺成份,方便的操作,实现了具有K金成色的黄铜仿金镀层。

本文介绍了K金仿金电镀工艺特点、影响因素、研究过程、方法及测试数据。

关键词:镀金;仿金电镀;K金;有机添加剂;铜锌合金;黄铜;氰化物黄金色以其高贵、华丽的色泽长期以来为人们所青睐。

在纯装饰情况下,为了降低成本,通常使用铜—锌合金、铜—锡合金或铜—锌—锡三元合金来模仿金镀层,即电镀界所熟知的仿金电镀。

仿金电镀中目前广泛存在的主要问题是成色不纯,非但达不到24K纯金色,即便18K金色也很难达到。

实现目前较为受欢迎的玫瑰金色的等更为困难。

另外,还存在着镀液难以控制;色泽批次不统一等难以解决的问题。

数年来,我们对这个问题不断进行了试验研究。

在不断积累经验的基础上初步达到了较为满意的效果。

一、研究思路及工艺特点仿金电镀究其工艺类型来说,分为有氰及无氰两种。

后者主要以焦磷酸盐工艺类型为主。

由于色泽很难接近金色,在仿金镀领域应用几乎为零。

氰化物镀种虽然剧毒,但仿金电镀色泽较好,目前已经达到接近K 金的色泽。

因此,我们选择了氰化工艺为基础进行研究。

实现K金仿金电镀,就其成份而言,有铜—锌二元、铜—锡—锌三元两种类型。

另外,为了调剂色泽,有些工艺加入镍、钴、铟等成份。

合金成份越多,则控制因素也越杂,在色泽一致性方面就更难以实现。

尽可能多的减少合金成份,是简化工艺管理、提高色泽一致性的重要因素。

因此我们采用了铜—锌二元合金工艺。

溶液中无任何其它重金属离子。

仿金电镀的温度、电流密度对色泽的影响较大。

特别是电流密度,在某一范围可出现各种纯正的K金色泽。

但遗憾的是,这只是过渡色,且电镀时间很短,最多超不过数秒。

否则色泽变化很大。

在这种情况下,欲达到大批量规模化生产的一致性,困难可想而知。

为了简化操作,业内人士研究出了变电流密度仿金电镀方法。

即在电镀过程中电流密度在对应不同色泽范围内连续变化,也可达到K金色的效果。

但这种方法需频繁调节电流,操作控制中经验性成份较大。

虽然已经配套生产出了专用整流器,其它因素,诸如温度;铜、锌等离子浓度;游离氰浓度;PH等也有较大影响。

为此,我们的思路及目的是扩大K金色泽的电流密度范围,并尽可能延长电镀时间。

在目前仿金电镀中,色泽的改变主要是通过PH值的调节来控制。

一般情况下,PH值在10~11左右。

PH 高则色泽偏黄,反之偏红。

而仿金电镀生产中,PH变化还是较快的。

因此,能在较为宽广的PH范围内获得色泽均匀的仿金镀层,也是我们研究的一个重要目的。

在合金电镀中,络合剂作为多金属电位调节剂使用是一个常用的措施。

但络合剂分析化验难度较大,增加了废水处理的负担,而且加入后也增加了一项工艺控制指标,提高了工艺维护的复杂性。

因此,我们在研究中,除氰化钠外,未加入辅助络合剂。

电位的调节是通过筛选引进的韩国氰化仿金中间体及我们筛选的其它有机、无机添加剂的作用来实现的。

添加氨水调节镀层色泽已大家所熟知的一种方法。

但由于氨水的挥发性,已造成系统的不稳定。

因此,系统中也未加入氨水。

综上所述,我们的总体思路是:采用氰化物类型,使用有机、无机复合体系调色,力求在较宽的PH、主盐、游离氰、电流密度、温度、电镀时间等工艺范围内,得到均一、色泽鲜艳逼真的K金仿金镀层。

为了方便使用,我们将除氰化钠之外的所有成分组合到一固体盐中,称之为代金盐,代号为:XJY-3501。

本文所指的K金仿金镀层是18K或以上的色泽,可通过改变工艺成分而调节。

二、测试方法及条件1、试验方法及仪器设备主要使用赫尔槽实验器。

并配以恒温水浴箱控制温度。

试片均以镍层打底。

色泽的比较是使用目测法,与各色K金首饰或镀金首饰对比实现的;光亮性采用目测法;电镀时间是以试片出现基本稳定仿金色泽为标准计时的。

氰化物仿金溶液基础成分含量及工艺条件如下:名称工艺条件(克/升)XJY-3501代金盐100氰化钠(电镀级)20PH值11温度(℃)40电流密度(安/分米2) 2.0阳极不锈钢时间2分钟测定某项成份或工艺条件时,如不加说明,其它则均以上述基础数值为准。

三、测试结果及现象分析1、主盐浓度的影响铜、锌离子浓度及比值对镀层色泽存在影响。

赫尔槽试片试验结果如下表:XJY-350160 80 100 120 140镀层色泽青黄,色浅金黄K金色金黄偏红金黄偏红光亮范围全片全片光亮全片光亮高区发红,中低区发黄高区发红,中低区黄镀层上镀时间2分钟20秒13秒5秒5秒注:镀层色泽与各色黄金制品比较,以K金值表示;光亮范围采取厘米表示法,即表中数据为光亮范围的厘米值。

以上规定在下文中均相同。

从测试结果来看,镀液主盐含量以100克/升为宜,但比值范围较宽,对镀层色泽影响不大,但对上镀速度影响较大。

大体规律是,主盐含量过低及过高沉积速度均变慢;中等浓度上镀速度最快。

浓度高,光亮范围扩大;反之光亮范围减少。

2、游离氰化钠的影响游离氰化钠含量对镀层的影响如下表所示:氰化钠g/l5 10 15 20 30镀层色泽红粉红低区金黄,高中区红金黄青黄光亮范围镀层粗糙低区0.5cm1cm 5cm 10cm沉积速度5秒5秒7秒13秒40秒注:沉积速度指镍镀层被仿金镀层覆盖成金黄的最小时间。

游离氰化钠含量高,镀层的色泽偏浅,但比其它工艺影响要小;光亮范围随氰化钠含量提高而增大,但沉积速度则明显下降。

3、锌/铜含量比例的影响配制氰化锌/氰化钠=20:10克/升溶液,取不同体积分别加入镀液,观察锌/铜含量比例对镀层影响。

结果如下:氰化锌含量(克/升)0.5 1.0 2.0 5.0镀层色泽金黄金黄金黄稍微偏青黄光亮范围全片全片全片8cm氰化锌含量提高,镀层色泽向青黄变化。

但超过 15克/升后,镀层发白,且光亮范围明显减少。

4、PH影响对于传统的仿金电镀而言,PH影响是很大的。

本工艺的影响结果如下:PH 9 10 11 12 13 14镀层色泽青黄青黄金黄金黄金黄红黄光亮范围全片全片全片全片8cm 8cm从结果的义看出,PH允许范围较传统工艺宽,在10~13的范围均可获得色泽良好的镀层,因此,操作控制极为方便。

另外,PH过低或过高时,溶液易分解产生沉淀。

5、温度温度对仿金电镀的影响如下:温度(℃)25 35 45 55镀层色泽青黄不鲜艳金黄色金色,稍偏红红黄光亮范围8 9 10 8温度过低、过高均影响镀层光亮范围及色泽。

正常使用时温度最好在40~45℃。

温度对镀层组成的影响与常规仿金电镀规律相似,温度越高,含铜量越高。

6、电镀时间的影响电镀时间10秒30秒1分钟2分钟5分钟10分钟镀层色泽色浅色浅青黄金黄金黄金黄红黄光亮范围全片全片全片9.58 3从结果来看,电镀时间2分钟以上,镀层仍保持光亮。

而常规电镀则在一分钟以内。

因此,完全能满足仿金电镀的厚度要求。

电镀时间过长对镀层色泽及光亮度有影响,一般以2分钟以内的时间为宜。

其它方面的影响与高、中氰化物电镀仿金类似,不再赘述。

四、仿金电镀的工艺流程工艺流程如下:除油、除锈前处理→预镀→…→光亮镍→仿金→钝化→干燥→罩光→固膜→检验入库。

由于镀层较薄不能镀厚,因此,需在光亮镀铜之上电镀一层亮镍镀层,否则放置时间过长,由于光亮铜—仿金之间因金属扩散而出现仿金层发红。

试验及生产中,钝化工艺使用了XJY-2331环保性绿色无铬钝化工艺。

该工艺常温操作,钝化时间短,约1分钟左右即可,钝化效果明显的优于重铬酸盐钝化。

钝化成分基本不消耗,可长期使用。

封闭工序使用了XJY-9901常温干燥水性封闭剂。

封闭剂采取了钠米技术,防水性能优良。

工艺流程中可省略干燥工序。

五、工艺条件及溶液配制工艺条件如下:镀液组成及工艺典型值适用范围条件XJY-3601代金盐100 克/升80~1200 克/升氰化钠20 克/升15~25 克/升温度40℃30-50℃PH 12 10-13.50.5-4安培/平方分米阴极电流密度 1.0安培/平方分米阳极材料不锈钢溶液配制时,先将XJY-3601代金盐用自来水调成糊状,加入氰化钠,用约1/6配槽量的温水(55℃)搅拌20-30分钟,用同样温度自来水补充水位,经适当电解后即可试镀。

镀液浑浊属于正常情况。

六、工艺成分的影响1、代金盐:含量过少沉积速度慢;含量过高镀层偏红,且溶液过于粘稠,影响使用。

2、氰化钠:含量过多沉积速度慢,镀层发青黄。

含量过少镀层发红,均匀性变差。

使用时按配方要求的比例与代金盐同时添加。

3、PH:10-13范围内镀层均为金黄颜色,生产时PH控制在该范围较为合适。

PH低于10色泽偏青黄,亮度变差;PH高于13色泽偏红黄。

可通过调节PH来改变镀层色泽。

上调PH使用氰氧化钠;下调PH使用磷酸(盐酸、硫酸易腐蚀不锈钢阳极)。

PH对于镀层亮度也有影响,提高PH有利于镀层光亮。

PHD低于10,高于13.5镀液易分解产生沉淀。

4、温度:温度低镀层色泽偏青黄,温度高镀层色泽偏金黄,镀液应适当加温。

5、电流密度。

提高电流密度镀层色泽偏浅;反之偏红。

使用时应根据客户要求加以调整。

6、维护与管理。

出现镀层沉积速度明显变慢时,应适当补加代金盐。

补加方法与配槽相同。

镀层色泽与镀液PH、代金盐与氰化钠含量比值及镀液温度等因素有关,调色泽时应综合考虑。

一般情况下,温度正常,当镀层发红时可先降低镀液PH,如仍然发红,再适当补加氰化钠。

当镀层发青黄时,先升高镀液PH,如仍然发青黄,再适当补加代金盐。

七、结语1、在低氰仿金镀液中加入有机、无机调色剂,仿金镀层色泽得到明显的改变;2、仿金镀液成分简单,并具有较宽的工艺范围,易于操作和维护;3、镀层色泽呈金黄色,可达18-22K金。

通过调整PH等工艺条件,可得到玫瑰金等其它的色泽。

4、镀层结晶细致,光亮,电镀时间可达5分钟以上。

5、工艺条件在较宽的范围变化对镀层色泽影响较小。

6、镀层分散能力、覆盖能力好,高低电流密度区色泽均匀。

7、镀液调整容易,镀液可长期使用。

本研究未解决的问题主要有:第一,镀层沉积速度有待进一步提高;第二,镀液含氰,不利于清洁生产;以上问题留待今后继续研究解决。