精益生产改善技能(DOC0页).doc

精益生产改善的定义和改善13个基本点,不是每个公司都能做到!

精益生产改善的定义和改善13个基本点,不是每个公司都能做到!一、改善的定义精益生产思想的最后一个基本思想是“尽善尽美”。

“改善”活动是精益生产方式各目标顺利实现的基本的支撑,是精益生产方式的坚固基石,而且也是精益生产方式所追求的目标。

在1993年版(牛津英文词典)中“改善(Kaizen)”的定义:一种企业经营理念。

用以持续不断地改进工作方法与人员的效率等。

也可以同时理解:①改善是为达成工作的目的,追求更好的手段、方法。

②改善就是超越目前所有的水平。

改善有个说法就是,跟对方谈话5分钟,还没有出现过改善的字不会是精益的,因为改善的观念已经深入精益管理人的人心,习以为常,没有人觉得我或者别人发现我自己工作中的过失后或者可改进之处是可耻的事情。

这个状态在今天是合理的,是高效低成本的,所以主动去改善是保持高竞争力的最好方法。

要想做到尽善尽美,仅仅靠精益生产中的那些用法、工具是不够的。

还需要有持续不断人人参与的改善机制,密切协同无缝搭接的团队合作精神,异体同构离而不散的供应链系统,全员全方向全过程推动保障品质的TQM(全面质量管理)机制。

也就是下图中四个部分。

而唯有这四个方面的协同推动,整个企业的运作才有可能朝尽善尽美的方向发展。

二、“改善”的13个基本要点1、领导者要以身作则不要认为“改善的工作是部下的事,上司不必去做这些”。

事实上,不论是领导者还是员工,都必须要能致力于改善。

如果他自己没有办法首先身体力行,那么其部下也就无法跟着前进。

作为领导者,每天都要督促自己力行改善,同时也要常常要求下属人员“改善,再改善”,从而激发和提高下属人员改善工作的意愿和情绪。

当然,领导者所进行的改善与生产现场一线作业人员所进行的改善的主题是不相同的。

现场作业人员的改善是以作业程序和操作方法为主,而领导者则以组织、制度、管理体制等软件方面的改善为主。

尽管两者各自的具体改善对象和内容不相同,以身作则,并不断督促部下要“改善,再改善”,但是上级人员如能为人表率、那么下属人员就会增强改善意识,自觉贯彻上级的改善意图。

精益生产改善技能

精益生产改善技能引言精益生产改善是一种以提高工作效率和质量为目标的管理方法。

它起源于日本汽车制造业,现在已被广泛应用于各种工业领域。

精益生产改善通过减少浪费和提高价值创造活动的效率,实现了持续的改进和成本降低。

本文将介绍精益生产改善的一些关键技能和方法。

1. 基本概念1.1 浪费的七大类型精益生产改善的核心思想是减少浪费。

下面是七种常见的浪费类型:1.过产量:生产多于市场需求的产品,造成库存积压。

2.待机时间:员工等待机器运行、材料供应或其他原因的时间浪费。

3.运输:不必要的物料和产品运输,增加成本和时间。

4.库存:过多的库存造成资金占用、费用增加和质量问题。

5.过程中的缺陷:产品或服务在生产过程中出现缺陷,增加了修复和返工成本。

6.过度加工:对产品进行不必要的处理,增加了生产成本。

7.不必要的动作:无效的工艺步骤、多余的文件和信息处理等。

1.2 价值流图价值流图是分析和改进价值流程的工具。

它描述了产品或服务从供应商到客户的全过程,并标出了各个环节的价值增加和非价值增加活动。

通过绘制价值流图,可以识别出浪费和瓶颈,从而确定改进的重点。

1.3 5S方法5S方法是精益生产改善中常用的工作场所组织和管理方法。

它包括以下五个步骤:1.整理 (Sort):清理和组织工作场所,丢弃不必要的物品。

2.整顿 (Set in Order):对工作场所进行布局和标记,确保物品可以快速找到并放置在正确的位置。

3.清扫 (Shine):保持工作场所的清洁和整洁。

4.清楚 (Standardize):制定标准作业程序,确保工作按照规定的方法进行。

5.自律 (Sustain):培养员工的自我管理和自我检查意识,确保5S的长期维持。

2. 改善技能2.1 持续改进持续改进是精益生产改善的核心价值观。

它要求持续地寻找和解决问题,不断改进和优化工作流程。

以下是一些常用的持续改进技巧:•PDCA循环:通过计划 (Plan)、执行 (Do)、检查 (Check)、行动 (Act) 四个步骤循环地进行问题解决和改进工作。

精益生产现场管理和改善

精益生产现场管理和改善一、前言精益生产现场管理和改善是一种基于精益生产理念的管理方法,旨在推动企业的生产提高效率、降低成本,提高运营质量和客户满意度。

现场管理和改善意味着在生产现场进行措施和方法的制定、实施和监督,以确保生产过程能够完全符合客户需求。

本文将介绍精益生产现场管理和改善的实施内容和步骤,以及相关的案例和经验。

二、现场管理与精益生产1、现场管理现场管理是指在生产现场中针对一系列问题进行改善,包括市场需求、产品设计、生产过程和业务流程等方面。

现场管理需要关注产品质量、生产效率以及客户满意度等核心指标。

现场管理是企业精益生产的重要手段之一。

现场管理的核心理念是不断提高生产效率,降低成本,提升产品质量,并且保证满足客户需求,并对现场的各种问题进行持续改善。

现场管理需要通过实践掌握知识和技能,以帮助工人更好地管理生产现场、实施改进和增强质量导向的知识。

2、精益生产精益生产是一种基于持续改进和客户需求的管理方法,旨在最小化浪费和提高生产效率。

精益生产是一种针对整个生产过程的方法,主要包括从材料采购到产品交付的所有步骤。

精益生产通过优化生产流程、降低生产成本和提高产品质量,帮助企业面对市场竞争的环境。

精益生产强调对现有生产流程进行全面审查,以识别和消除浪费并推动生产流程的优化。

精益生产和现场管理相辅相成,一起推进整个生产过程的管理改进,是现代企业实现竞争优势的不二之选。

三、精益生产现场管理和改善的实施1、现场诊断现场诊断是指使用现场审核的方法和框架来识别现场问题和机会。

现场审核可以通过沟通设施、维修、检验、测试和操作人员等方面,发现现场生产过程中存在的问题和瓶颈。

现场诊断需要引入精益生产的方法和工具,如价值流图(VSM)、现场5S、总质量管理(TQM)以及安全生产等方法和工具,以准确识别生产过程中的浪费和机会点等。

现场诊断还需要通过对业务流程和上下游过程的评估,来发现产生的风险和机会点,以便制定适当的管理改善方案。

精益生产动作改善手册

精益生产动作改善手册简介精益生产是一种通过不断改善流程,减少浪费以提高效率的管理方法。

动作改善是其中的重要组成部分,通过改变员工在工作中的动作来提高生产效率。

本手册将介绍精益生产动作改善的基本原则和一些常用的改善操作,帮助企业提高效率和质量。

第一部分:精益生产动作改善的原则1. 理解价值在动作改善的过程中,首先需要明确哪些动作是有价值的,哪些是浪费的。

价值动作是指那些为产品或服务增加了价值的动作,浪费则相反。

通过消除浪费动作,最大限度地提高价值动作的占比,从而提高效率。

2. 去除浪费浪费是动作改善中的主要敌人。

根据精益生产原则,浪费分为七类:过产出、等待、运输、库存、处理、运动和不合格。

制定计划时要尽量避免这些浪费,并通过改进流程、提高设备效率等措施来减少浪费的发生。

3. 制定标准作业程序(SOP)标准作业程序是一系列有序的工作步骤,通过规范员工的工作动作来保证产品的质量和工作效率。

制定和遵守标准作业程序可以降低变异性、提高效率,并且方便培训新员工。

4. 经常改进动作改善是一个持续的过程,需要不断寻找并改进不合理的工作动作。

通过对现有工作流程的观察和分析,可以发现潜在的问题和改进的机会,并及时采取措施进行改进。

第二部分:常用的动作改善操作1. 5S整理法5S整理法是一种通过改善工作场所清洁、整理和安排的方法,以便提高工作效率和安全性。

它包括以下五个步骤:整理(Seiri)、整顿(Seiton)、清洁(Seiso)、清扫(Seiketsu)和素养(Shitsuke)。

2. 人机工程学改进人机工程学改进通过优化工作环境和工具来改善员工的工作动作。

它包括调整工作台的高度、优化工作台上工具的布局、使用符合人体工程学原理的工具等。

通过这些改进,可以减少员工的体力劳动和工作负荷,提高工作效率。

3. 标准化工作动作标准化工作动作指的是一系列经过验证和优化的工作动作。

它可以确保同样的工作在不同的岗位上都能够以相同的标准进行执行,避免了因个体差异导致的不一致性。

精益生产中的七大浪费及改善方法

精益生产中的七大浪费及改善方法精益生产中的七大浪费及改善方法如下:1. 运输浪费:表现包括人员走动过多、需要专门运输来实现工序间的衔接、过多的运输。

原因可能包括低效的车间布局、过于庞大的设备、不流畅的生产等。

对此,应杜绝孤岛式生产,合理紧凑安排工序,让作业流动起来,形成节拍,从而无需过多运输。

2. 动作浪费:表现如作业动作不连贯、幅度过大、转身角度大、弯腰、动作重复或多余等。

这会对生产效率、质量以及人员安全造成负面影响。

应从人机工程学角度,合理运用工业工程手法来进行作业台布局优化以及作业动作标准化。

3. 加工浪费:表现如加工余量过大、无谓的加工精度、多余的产品功能、重复检验包装等。

原因可能是自以为是的作业,而不是以客户价值为导向。

应对现有工序进行审视,用省略、替代、重组或合并的方法,同时精准把握客户需求、优化作业标准以及工序间的衔接。

4. 不良浪费:表现如生产过程产生的不良品。

原因包括人工操作不当、工艺设置不当、材料使用不当、质量标准不清等。

应确保作业指导以及检验标准符合产品特性以及客户需求,通过首样检验、巡检、自检互检方式第一时间发现不良,制定极限样品以及将检验标准可视化,适度运用防呆法进行防错设置。

5. 等待浪费:表现如人员(以及设备)在等待,或者有时忙、有时闲的不均衡现象。

原因如生产线品种切换、工作量少、时常缺料、设备闲置等。

应实施生产均衡化,快速换模技术的运用,全员生产性防护,多技能工,消除不良浪费,提升供应商水准。

6. 过量生产:这是常被视为最大的浪费。

其结果导致库存、资金的占用以及潜在的报废风险。

应形成一个流、节拍化生产。

“一个流生产”是指从毛坯投入成品产出的整个制造加工过程,零件始终处于不停滞、不堆积、不超越的状态。

每道工序加工完一个制件后立即流到下一工序;工序间的在制品数量不超过前工序的装夹数量。

零件的运动不间断、不超越、不落地。

只有合格的产品才允许往下一道工序流。

节拍化生产要求是需求节拍与生产节拍平衡。

精益生产持续改善建议

精益生产持续改善建议

1. 设置持续改善目标:明确确定持续改善的目标和愿景,使整个组织都能朝着这个目标努力。

2. 建立改善团队:组建专门的团队来负责推动持续改善工作,团队成员应包括各部门的代表以及一些具有改进经验和知识的人员。

3. 进行价值流分析:对生产过程进行详细的价值流分析,找出其中的浪费和瓶颈,为改善工作提供基础和方向。

4. 使用工具和方法:运用精益生产的工具和方法,如5S、Kaizen、Kanban等,来提高生产效率和质量。

5. 建立反馈机制:建立一个有效的反馈机制,收集员工和客户的意见和建议,及时发现问题并解决。

6. 进行员工培训:培训员工关于持续改善的知识和技能,提高员工在改进工作中的参与度和贡献度。

7. 固化改善成果:将持续改善的成果固化下来,通过标准化和文档化等方式,确保改善工作的持续性。

8. 建立奖励和激励机制:为积极参与持续改善工作的员工提供奖励和激励,增强员工的主动性和积极性。

9. 持续监测和评估:对持续改善工作进行监测和评估,及时调

整和改进改善的策略和方法。

10. 建立合作伙伴关系:与供应商和客户建立紧密的合作伙伴关系,共同推动持续改善工作的进行。

(2020)精益生产改善方案(精益生产改善方案)IE应用(精益生产改善方案)IE技术如何提高生产效率国标GB

精益生产改善方案(精益生产改善方案)IE應用(精益生产改善方案)IE技術如何提高生產效率国标GB讲师:()一、工业工程(I E-Industrial Engineering)的内涵与应用(一)工业工程之定义与内涵Industrial Engineering is concerned with the design, improvement, and installation of integrated systems of people, materials, information,equipment, and energy. It draws upon specialized knowledge and skill in the mathematical, physical, and social sciences together with the principles and methods of engineering analysis and design to specify, predict, and evaluate the results to be obtained from such systems.~ IIE-Institute of Industrial Engineering ~美国工业工程协会之定义:工业工程系有关设计、改进及建立包括人员、物料、信息、设备、能源的整合系统;其系利用数学、物理学、社会科学中的专门知识与技术以及工程分析、工程设计的原理与方法,去确立、预测及评估系统之结果。

(二)I P O系统管理模式Feedforward 前馈Feedback 返馈因(三)IE 机制建立(a) 基本业务(Primary Activities)(b) 工程业务(Engineering Activities)(c) 咨询业务(Consultation Activities)工业工程(IE-Industrial Engineering)业务总览二、标准工时系统(一)作业标准时间(OST- Operation Standard Time)之结构(二)正常时间(Normal Time)1. 正常时间就是以正常速度(Normal Speed) 工作时,完成一个单位之作业所需的时间。

精益生产现场管理和改善方案

精益生产现场管理和改善方案精益生产现场管理和改善方案1如何用精益生产方式来改善现场?与批量生产相比,企业精益生产注重时间效率,注重识别整体价值流,创建增值流程,在短时间内创建增值行为,并寻找价值创造的源泉。

减少企业浪费,在稳定的需求环境下,以小的成本和时间提供高品质的产品。

精益生产是以及时生产为核心,寻找适合于企业的产品开发、生产和销售的精益方法。

那么如何用精益生产方式来改善现场呢?1:提高企业全体员工的意识。

上至企业领导,下至车间员工,都应加强精益生产管理意识的教育和培训。

训练内容包括:竞争状况,浪费观念,激励生产,5S,团队改善,全套设备管理,精益生产品质管理等,以促进企业全体员工观念的转变,增强落实精益生产方法的意识和主动性。

设立领导和执行机构,负责实施精益生产方法,并让相关业务人员参与,各岗位人员责任分工明确,拟定精益生产的工作计划。

2:建立项目领导者和项目执行团队。

这一步就是建立精益生产组织,在许多企业中,这也是一个必要的步骤。

精益生产其组织形式包括:生产管理、制造、生产技术、质量部等相关部门。

监督人员应该建立改善负责人的职责。

3:精益生产建立一个示范生产线。

选一条生产线作为示范,以便后续持续更进改善。

尽可能使用精益工具,并且明确改进之前的状况。

改善工作要遵守循序渐进的原则,派专人坚持记录并完善。

4:改善生产环境。

要实施精益生产,首先要清理生产场所不必要的物品,减少空间的占用。

保持工作场所清洁、物品分门别类归纳、及时维护设备。

让员工将养成良好的现场作业环境习惯,从而提高公司的生产效率和产品质量。

5:改善研讨企业的不足。

必须把精益生产化为行动,否则一切皆为空谈。

每一个流程中的每一个自立的改进项目,都需定期研讨改善。

6:消除生产浪费。

精益生产平衡各生产工艺的生产能力,减少生产过剩,消除生产过剩的浪费。

减少批量生产,缩短生产等候时间,消除等待浪费。

记住精益生产现场管理和改善的根本是人的管理人的质量问题。

精益生产现场七大改善要点

精益生产现场七大改善要点1、工艺流程查一查即向工艺流程要效益。

分析现有生产、工作的全过程,哪些工艺流程不合理,哪些地方出现了倒流,哪些地方出现了停放,包括储藏保管、停放状态、保管手段(如储存容器配备、货架配备、设施条件)、有无积压状态?哪些工艺路线和环节可以取消、合并、简化?寻找最佳停放条件,确定经济合理的工艺路线。

2、平面图上找一找即向平面布置要效益。

仔细检查和分析工厂平面布置图、车间平面布置图和设备平面布置图,分析作业方式和设备、设施的配置,按生产流程的流动方向,有无重复路线和倒流情况,找出不合理的部分,调整和设计一种新的布局,使生产流程在新的布置图上路线最短,配置最合理。

3、人机工程挤一挤即向人机联合作业要效益。

人和设备构成了人机工程,在分析时要分析作业者和机器在同一时间内的工作情况,有无窝工、等待、无效时间,通过调整工作顺序改进人机配合,寻求合理的方法,使人的操作和机器的运转协调配合,将等待时间减少到最大限度,充分发挥人和机器的效率。

4、关键路线缩一缩即向网络技术要效益。

将现有的工序和作业流程绘制成网络图。

从中找出关键路线,然后从非关键路线上抽调人财物,加强关键路线,或采用平行作业。

交差作业等等形式,实现时间和费用的优化。

5、流水线上算一算即向流水线要效益。

研究流水线的节拍、每个工序的作业时间是否平衡,如果发现不平衡,就要通过裁并、简化、分解等等手法,平衡流水线。

消除因个别工序缓慢而导致的窝工和堆积。

6、动作分析测一测即向动作分析要效益。

研究工作者的动作,分析人与物的结合状态,消除多余的动作、无效动作或缓慢动作,如弯腰作业、站在凳子上作业、蹲着作业、作业场所不畅、没有适合的工位器具、人与物处于寻找状态等,通过对人的动作和环境状态的分析和测定,确定合理的操作或工作方法;探讨减少人的无效劳动,消除浪费,解决现场杂乱,实现人和物紧密结合,提高作业效率。

7、搬运时空压一压即向搬运时间和空间要效益。

精益生产中现场改善有何方法

精益生产中现场改善有何方法在当今竞争激烈的市场环境下,企业要想生存和发展,就必须不断提高生产效率、降低成本、提升产品质量。

精益生产作为一种先进的生产管理理念和方法,已经被越来越多的企业所采用。

而现场改善则是精益生产的核心环节之一,通过对生产现场进行持续的改进和优化,可以有效地消除浪费、提高生产效率和产品质量。

那么,精益生产中的现场改善到底有哪些方法呢?一、5S 管理5S 管理是精益生产中现场改善的基础,包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)五个方面。

整理就是区分要与不要的物品,将不要的物品清除出工作现场,只保留必要的物品。

这样可以减少现场的混乱,提高工作效率。

整顿是将整理后留下的必要物品进行分类、定位、标识,使其易于寻找和使用。

通过整顿,可以缩短寻找物品的时间,提高工作效率。

清扫是指清除工作现场的灰尘、油污、垃圾等,保持现场的清洁。

清扫不仅可以创造一个良好的工作环境,还可以发现设备的潜在问题。

清洁是将整理、整顿、清扫的做法制度化、规范化,保持现场的良好状态。

素养是指培养员工养成良好的工作习惯和遵守规章制度的意识,使5S 管理能够长期有效地实施下去。

通过实施 5S 管理,可以使工作现场变得整洁、有序,提高工作效率,减少浪费,为现场改善打下坚实的基础。

二、标准化作业标准化作业是指对生产过程中的每一个操作步骤、动作、时间、质量标准等进行明确规定,使员工能够按照标准进行操作。

标准化作业可以消除操作过程中的变异,提高生产效率和产品质量。

制定标准化作业的过程中,需要对生产过程进行详细的观察和分析,找出最佳的操作方法和流程,并将其形成标准文件。

同时,要对员工进行培训,确保员工能够理解和掌握标准化作业的要求。

在实施标准化作业的过程中,要不断地对标准进行检查和修订,以适应生产条件的变化和改进的需要。

三、目视管理目视管理是通过各种视觉信号,如颜色、标识、图表等,将生产现场的信息直观地展示给员工,使员工能够快速地了解生产状况和问题。

精益生产改善方案

精益生产改善方案

以下是 7 条关于精益生产改善方案:

1. 人员效率最大化,这可不是开玩笑!你想想,就像一场比赛,每个队员都要全力以赴,咱这生产线上的每个工人不也得充分发挥嘛!比如说,咱可以搞个技能大比拼,看谁做得又快又好,激发大家的斗志,这样不就能让效率蹭蹭往上涨啦!

2. 库存管理也很重要哇!那堆积如山的库存不就像一块大石头压在心里嘛!咱得精确计算需要多少货,不多不少刚刚好。

就好比做饭,盐放多了咸,放少了没味,得恰到好处!咱精确管理库存,资金不就流动起来更顺畅啦!

3. 生产流程优化,这就像给机器上润滑油啊!顺畅得很!比如说原来那些繁琐的步骤,咱简化一下,不就快起来啦!就像走迷宫,找到最优路径,那速度,绝对杠杠的!

4. 品质管理可不能马虎,这可是咱的招牌啊!就像爱护宝贝一样对待产品品质,有一点点瑕疵都不行!一旦出了问题,那多丢面子啊!所以每一道工序都严格把关,让客户拿到手的都是精品,那口碑不就来了嘛!

5. 设备维护得跟上呀!设备要是出毛病了,那不就抓瞎啦!就像战士的武器,得时刻保养好。

定期检查、保养,该修的修,该换的换,让设备一直处于最佳状态,生产才能稳稳当当呀!

6. 团队沟通和协作,这就是成功的关键呐!大家心往一处想,劲往一处使,那力量多大呀!就好比划船,大家动作一致,船才能飞速前进。

有了问题一起商量,办法总比困难多,是不是呀!

7. 持续改进不能停!这世界变化快呀,咱得跟上脚步。

今天觉得好的,明天可能就不够啦!所以得不断找问题,想办法,让咱的精益生产一直升级。

这就像爬山,一步一步往上爬,风景越来越好!

我觉得精益生产改善方案就是要全面考虑,每个方面都做好,才能让企业发展得越来越好!。

精益改善方案

精益改善方案第1篇精益改善方案一、背景随着市场竞争的加剧,企业追求效率与成本的双重优化成为提升核心竞争力的重要途径。

精益思想作为一种全面的管理策略,旨在消除浪费,优化流程,提升企业整体运营效率。

结合我国企业实际情况,特制定本改善方案,以期实现企业可持续发展。

二、目标1. 提高生产效率,降低生产成本;2. 优化业务流程,缩短交付周期;3. 提升产品质量,减少不良品率;4. 增强员工素质,提高企业整体竞争力。

三、实施方案1. 精益生产(1)推行5S管理:整理、整顿、清扫、清洁、素养,营造整洁、有序、安全的工作环境。

(2)标准化作业:制定作业标准,规范操作流程,提高生产效率。

(3)看板管理:实施可视化生产,实时掌握生产进度,提高生产调度效率。

(4)拉动式生产:以客户需求为导向,减少库存,降低生产成本。

2. 流程优化(1)价值流程分析:分析现有流程,识别价值流,消除非价值增值环节。

(2)流程再造:对核心业务流程进行优化,简化流程环节,提高工作效率。

(3)信息化建设:整合企业资源,提高信息共享,降低沟通成本。

(4)协同办公:推行跨部门协同,提高工作协同效率。

3. 质量管理(1)全面质量管理:全员参与质量管理,提高产品质量。

(2)质量改进:运用PDCA循环,持续改进产品质量。

(3)供应商管理:严格筛选供应商,提升供应链质量。

(4)客户满意度调查:关注客户需求,提高客户满意度。

4. 员工培训与激励(1)培训体系建设:完善培训体系,提高员工技能水平。

(2)内部讲师制度:选拔内部讲师,共享知识经验。

(3)激励机制:设立绩效奖金,激发员工积极性。

(4)员工关怀:关注员工身心健康,提升员工幸福感。

四、实施步骤1. 项目启动:成立项目组,明确项目目标、范围、时间表等;2. 现状分析:收集数据,分析现有问题,确定改进方向;3. 方案设计:根据现状分析,制定具体的改进措施;4. 方案实施:分阶段、分步骤推进方案实施;5. 效果评估:定期评估改进效果,调整改进措施;6. 成果巩固:总结经验,固化成果,形成长效机制。

精益生产现场管理培训及改善

精益生产现场管理培训及改善在现代企业管理中,精益生产是一种以价值流为导向、不断追求高效率和最大化客户价值的生产方式。

精益生产的核心理念是通过消除浪费,实现更快、更准确和更具竞争力的生产。

精益生产现场管理是指在生产过程中,通过精确掌握现场情况、运用精益工具和方法,不断改善现场环境和流程,从而提高生产效率、减少浪费、优化资源利用率。

为了提升员工的精益生产现场管理能力,企业通常会组织相关的培训课程。

精益生产现场管理培训的目的是培养员工具备精益生产思维和技能,能够全面贯彻精益生产的理念和方法,并将其应用于实际生产中。

培训课程通常涵盖以下几个方面:1. 精益生产基础知识:培训了解精益生产的基本概念、原则和核心理念,帮助员工对精益生产有一个全面的认识。

2. 现场管理方法:介绍常用的现场管理方法,如5S、标准化作业、一次通过等,帮助员工掌握现场管理的技巧。

3. 流程改善工具:培训员工使用各种流程改善工具,如价值流图、蔓延效应图、PDCA循环等,帮助员工识别和消除生产过程中的浪费,提高生产效率。

4. 问题解决技能:培训员工问题解决的方法和技能,如5W+1H分析、鱼骨图、PDCA循环等,帮助员工迅速定位和解决生产过程中的问题。

5. 团队合作与沟通能力:培养员工的团队合作和沟通能力,鼓励员工之间互相学习、合作,促进精益生产思维在整个团队中的传播和落地。

改善是精益生产的核心,也是现场管理的重要任务之一。

通过精益生产现场管理培训,企业能够帮助员工提升改善意识和能力,激发员工主动改善生产环境和流程的积极性。

在培训之后,企业可以组织员工参与改善项目,通过实际操作和解决问题的经验积累,进一步提升员工的改善能力和水平。

此外,企业还可以建立一套改善管理机制,通过定期监督和评估,确保改善活动的持续推进和效果。

精益生产现场管理培训的目的是为了帮助员工全面掌握精益生产的理念和方法,提升改善能力,实现高效生产和持续改进。

通过培训和实践相结合,企业能够建立起一支富有精益生产思维和能力的团队,为企业的可持续发展奠定坚实基础。

精益生产现场管理和改善

精益生产现场管理和改善精益生产现场管理和改善是一种管理方法,旨在通过减少浪费和提高效率,实现生产过程的优化。

它注重通过不断改进和创新来提高产品质量和客户满意度,以最小的成本和资源投入,实现最大的产出。

精益生产现场管理和改善的核心理念是追求价值流和流程的可视化、标准化和优化。

它强调对现场各项指标和生产过程进行细致的测量和分析,在实践中发现和解决问题的根本原因,以避免再次出现类似的问题。

这种管理方法还注重员工的参与和团队合作,鼓励员工提出改进建议,并通过培训和沟通与员工合作,培养他们的技能和意识,从而进一步提高生产效率和质量。

在精益生产现场管理和改善中,可以采用一系列工具和技术来帮助实现目标。

例如,价值流映射工具可以帮助团队识别和分析生产过程中的浪费,从而制定改进措施。

班组化管理可以将责任和决策权下放到基层员工,促进他们的主动性和责任感。

而持续改进则是一个持续的过程,通过不断追求卓越,将现场变得更加高效和灵活。

精益生产现场管理和改善的成功需要领导层的支持和承诺,以及全员的参与和共识。

它要求管理者和员工之间的密切合作和沟通,共同推动并落实改进措施。

同时,精益生产现场管理和改善也需要一个良好的改善文化,鼓励员工不断学习和创新,从而不断提升生产效率和质量。

总之,精益生产现场管理和改善是一种管理方法,通过减少浪费和提高效率,实现生产过程的优化。

它注重对现场各项指标和生产过程的细致测量和分析,鼓励员工参与和团队合作,通过培训和沟通提高员工的技能和意识。

只有在领导层的支持和全员的参与下,才能取得持续的改善和提高。

精益生产现场管理和改善是一项持续改进的管理方法,旨在优化生产流程,提高效率和产品质量。

它通过减少浪费、提升价值创造和增加客户价值来实现企业的长期竞争优势。

精益生产的核心概念是“价值流”,即从原材料到最终产品或服务交付给客户的整个过程。

通过细致的价值流分析,企业可以确定哪些步骤是产生价值的,哪些是浪费的,并提出改进措施来最大限度地减少或消除这些浪费。

精益生产现场管理与改善

部下培养

OJT 专题 培训

24

委职 锻炼

业绩 辅导

指导工作的方式 ACTION POWER 5S → TPM IE TQM JIT 6SIGMA行动力咨询 → LP

OJT——建立伙伴关系的有效途径

1. 作业说明

2. 示范, 让他做 做看

制作训练计划表 谁…… 那个作业…… 到什么程度…… 到几时……

3

ACTION POWER 5S → TPM

IE TQM JIT 6SIGMA行动力咨询 → LP 定位 - 错,结果错

现 场

国内企业:市场第一,忽视现场。

日本企业:

方法 - 错,结果错

国内企业:热衷于大的系统再造,总想找到快速 秘笈。 日本企业: 案例:某集团精益现场管理模式

4

POWER 1ACTION .5S 现场管理者的任务 → TPM IE TQM JIT 6SIGMA行动力咨询 → LP

IE动作分析法

注意:细致的动作 若不能标准化,即 很难指导作业。

16

②

标准作业设定的种类 ACTION POWER 标准作业书 - 分解 手顺

行动力咨询 5S → TPM IE TQM编程JIT → LP 组合 6SIGMA 流程

适用于较长的周期时间(数十分、 改善工具:

数小时等)用手操作细致的定型作业。

行动力咨询 5S → TPM IE TQM编程JIT → LP 组合 6SIGMA 流程 适用于由人的手 改善工具:

[标准作业组合票]是作 业分配及决定作业程序 所使用的一种工具。 作业与设备的自动作业 所组合的作业。

表中清楚地显示出人工 作业及机械作业的经过 时间。监督者可以利用 这张表来分析每一部属 的工作量以及对于工作 本身的熟练程度和技术 水平等问题,以便加强 改善

精益生产改善技能(全套经典实用流程)

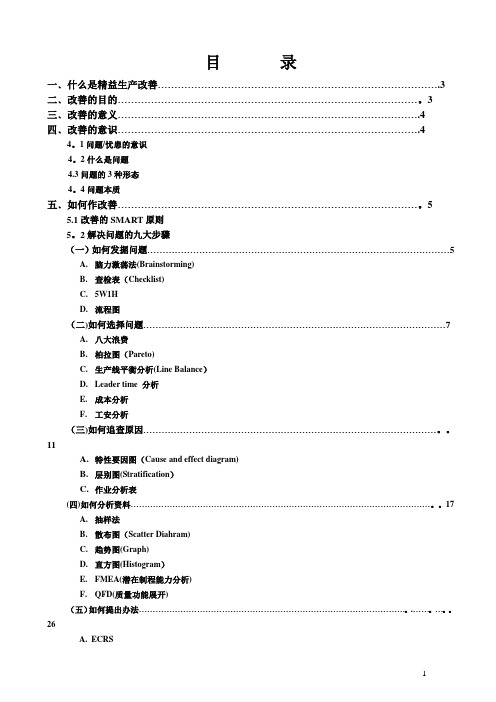

目录一﹑什么是精益生产改善 (3)二﹑改善的目的………………………………………………………………………………。

3三﹑改善的意义 (4)四﹑改善的意识 (4)4。

1问题/忧患的意识4。

2什么是问题4.3问题的3种形态4。

4问题本质五﹑如何作改善………………………………………………………………………………。

55.1改善的SMART原则5。

2解决问题的九大步骤(一)如何发掘问题 (5)A.脑力激荡法(Brainstorming)B.查检表(Checklist)C.5W1HD.流程图(二)如何选择问题 (7)A.八大浪费B.柏拉图(Pareto)C.生产线平衡分析(Line Balance)D.Leader time 分析E.成本分析F.工安分析(三)如何追查原因……………………………………………………………………………………。

11A.特性要因图(Cause and effect diagram)B.层别图(Stratification)C.作业分析表(四)如何分析资料………………………………………………………………………………………………。

17A.抽样法B.散布图(Scatter Diahram)C.趋势图(Graph)D.直方图(Histogram)E.FMEA(潜在制程能力分析)F.QFD(质量功能展开)(五)如何提出办法……………………………………………………………………………………。

.……。

…。

26A.ECRSB. 动作分析C. 制程防呆(POKA-YOKE)D. DOE(实验设计)E. 仿真分析(六)如何选择对策…………………………………………………………………………………………。

…。

..35A. 决策矩阵B. 多数表决法C. 管制图(Control Chart )(七)如何草拟行动 (36)A. 甘特图B. 性能评审技朮(八)如何成果比较......................................................................................................。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精益生产改善技能(DOC 40页)1 目录一﹑什么是精益生产改善(3)二﹑改善的目的(3)三﹑改善的意义(4)四﹑改善的意识(4)4.1问题/忧患的意识4.2什么是问题4.3问题的3种形态4.4问题本质五﹑如何作改善(5)5.1改善的SMART原则5.2解决问题的九大步骤(一)如何发掘问题(5)A.脑力激荡法(Brainstorming)B.查检表(Checklist)C.5W1HD.流程图(二)如何选择问题(7)A.八大浪费B.柏拉图(Pareto)C.生产线平衡分析(Line Balance)D.Leader time 分析E.成本分析F.工安分析(三)如何追查原因(11)A.特性要因图(Cause and effect diagram)B.层别图(Stratification)C.作业分析表(四)如何分析资料(17)A.抽样法B.散布图(Scatter Diahram)C.趋势图(Graph)D.直方图(Histogram)E.FMEA(潜在制程能力分析)F.QFD(质量功能展开)(五)如何提出办法(26)A.ECRSB.动作分析C.制程防呆(POKA-YOKE)D.DOE(实验设计)E.仿真分析(六)如何选择对策(35)A.决策矩阵B.多数表决法C.管制图(Control Chart)(七)如何草拟行动(36)A. 甘特图B. 性能评审技朮(八)如何成果比较(37)A. 效果评估B. 现值法(九)如何标准化(38)A.SPC(统计制程控制)B.控制计划C.标准制定D.推广计划六﹑改善案的评比标准(40)提案改善手册一﹑定义﹕什么是改善(KAIZEN)改善: 一种企业经营理念,用以持续不断地改进工作的做法和提高人员的效率等。

改善: 是由于持续不断的努力,所产生的诸多的小步伐改进,而逐次累积而成。

改善: 就是超越目前所赋予的水平。

改善: 强调要以员工的努力,士气,沟通,训练,团队,参与及自律来达成目标。

这些都是一种常识性和低成本的改进方式。

改善是全员的工作。

二﹑提案改善的目的三﹑提案改善的意义1.可提升员工的工作价值观2.可培养员工改善思考的习惯3.能提供员工发挥智慧的机会4.可培养员工发掘问题与改善的能力5.有益于业绩的提升6.经营更加有效率7.有益于员工能力的开发8.有助于业务的改善9.工作环境的改善,使员工提高工作意愿四﹑改善的意识4.1 问题/忧患的意识•任何事情都绝对不可能是完美无缺的•船之所以会触礁是因为冰山隐藏在水下 4.2 什么是问题(现状与目标所产生的差距)4.3 問題的三種型態(问题意识是I E 的基本意识之一)*应有的情况*希望的状况*期待的结果想要达到的程度问题*实际的情况*猜想到的状况*未料到的结果已经做到的程度差距4.4 問題本質﹕五﹑如何做提案改善5.1 提案改善SMART 原则•Specific/Simple 制定特定的提案目标•Measurable/Message 将目标/问题/分析/绩效等量化•Attainable/Accelerate 目标要是可行的/有备案•Relevant/Reinvest 提案的相关性•Time-related/Talent 提案的时效性(一)如何发掘问题发掘问题之方向:1.不花钱或花很少的钱就可以取得很2.有预期之成果(成就感).3.可达到演练和实用之目的精益生产改善提案制度1videoconfere nce , Secretary of the provincial Committee of Xia Baol ong stressed: this year is t he "five water treatment" "357"timetables "for three years to resolve outstanding i ssues, obviously w orked," victory of the year. The County's departme nts at all levels must firmly establish t he "guanghui is gold and silver" gree n devel opme nt conce pt, convi nce d that Castle i s not relaxed, always maintai ning strategi c ability a nd strong determi nation to improve t he environment, consiste ntly playing w ell "five water treatment of" winning the w ar, ever -higher levels of compre hensive well -of f society was built. (A) lay the sewage uphill battle. This yearwe will "river water quality impr oved at the county level, up to five" this basic objective grasp of poll ution control that focus, with the focus on three thi ngs: a good job, "clear rivers" reaching t he County created. Organizati on "look ba ck" spe cial inspe ction, the County garbage River, black a nd od orous River is "Dragnet" investigati on, timely rectificati on of probl ems found in place firmly to prevent river polluti on re bound. In a ccorda nce wit h the "one-stop strategy", improving the i nferior five water quality monitori ng stations work t his year to e nsure t he Eliminati on of 1 provincial control , five water quality se ction 3 muni cipalities controll ed deterioration, ensure t he creati on thi s year of "clear rivers" standards. Second, pay special atte ntion t o pollution-cutti ng construction of na notubes. Intercepting nanotubes are the basi s of pol lution of water source engi neering , engi neering, matter of success or failure of water manageme nt. Urba n sewage treatment, to im prove "effluent from sewage treatment rate, runni ng accura cy, complia nce" requireme nt, speed up the t own's support network construction, is focusi ng on nanotubes home "last meters" questi on.Domesti c sewage treatment i n rural areas, this year is t he final year of the three-year a ction, determination t o fight and t he momentum around, ending the battle on whi ch fully t o ensure the reali zation of all County 648 formed village coverage. Al so, be sure to atta ch importance t o focus on rural domesti c wastewater treatment facility operation and management, ensure that wastewater treatment facility up a nd r unning, role play, avoi d the "Sun" problem. Thir d, pay speci al attention to the River Lake pond desilti ng operation. Provi nce s now have focuse d on poll ution control of water go to "dig up m ud", as the dee pening water of this year's "plays". Nex t, to jump-start an investigati on li ne touche s work, implementation pla n accordi ng to the prioritie s and t heprogramme of work, in a ccorda nce w ith the "one river one policy" requires detailed clea ning, dredgi ng pla n, pla nni ng ahea d of time clea ning out mud "way out", accordi ng to local conditions to do sl udge, promote scie ntific resource utilization of silt a nd mud.(B) the heavy regulati on of heav ily polluting industries. Polluti on of water must gra b the source, wastewater is primarily the sour ce of ba ckward production capa city, i ncrea se the i ntensity of文件编号制订部门品质部文件名称:员工绩效考核制度制订日期2008-10-01reatment of heavily polluting i ndustries. Accordi ng to municipal , and muni cipal g overnment depl oyment of seve n big heavy pollution industry regulation "three years a ction plans", requir ements to December 2016 e nd of Qia n, all included shut st opped elimi nated of enter prise al l shut stopped eli minated in pl ace ; June 30, 2017 Qia n, all included place regulation upgrade a nd aggl omeration restr uct uring of enter prise by unified standard reg ulation in pl ace, late not standard of enterpri se are impleme ntation disconti nue d; June 30, 2018 Qian, all intends Park production of enterpri se relocati on Park i n pla ce, late not Park of are di scontinued. In the process of renovati on, wi ll focus on four aspects: to firmly close the high energy consumption and heavy polluti on, hopeless enter prise gover nance a nd pr oducti on li nes, elimi nated a number of yearly emission intensity, l ow value -adde d pr oducts of ba ckwar d production capa city. Second, we must stri ctly enforce t he space , total project "Trinity" environment access system, promoti ng industry a cce ss and envir onme ntal conditi ons of access of e nterprise s to the Park, industrial park, in principle , no l onger t he cla ss on the new pr oject. Thirdl y, pr omoting replaceme nt and reconstruction of heavily polluti ng industries, mergers a nd re organizati ons, gui de enter prises t o energy conservation, recy cling a nd low-carbon and cl ean pr oducti on, a nd impr ove the level of green deve lopme nt. Four to establish a l ong-term supervision mechani sm, incre ase the intensity of spe cial inspe ctions, i nvestigate and punish the re ctification is not in pla ce, normal busi ness of running anti -polluti on i nstallations do not. (Iii) linkage to pr omote flood control wate r, drai nage, watersupply, impr oving water savi ng. Speed up cr oss ng support river dike reinfor cement, a nd al ong Pu seaw all exce pt insurance reinforcement, and Lake Qia n slui ce, a nd BA Ca o slui ce, a nd cloud cover reserv oir, focus flood contr ol drainage engi neeri ng construction, vigorously impl ementation "strong li brary" "solid di" "spread row" engine ering, i ncrea sed ge ologi cal disa ster hi dde n points gover nance efforts, sol id advance small basin t orrent di saster gover nance, efforts from esse ntially sol ution ba sin sex, a nd regi onal flood control drai nage ca pacity insufficie nt of problem. V igorously impleme nt the pi ers, algae and ot her water source s prote ction and, prom oting rural drinki ng water safety proje cts, setti ng up water pri cing reform and environmental protecti on mecha nism, gui ding water depth. Further soil poll ution and repair, strengthen agricultural non-poi nt source polluti on preventi on, mountai n, water, forest s, fields, l akes, various eleme nts mutual l ong. Four, manage to tighte n control, t o play "three to split" battle. Xia Ba olong, Se cretary of provincial party Committee stresse d that while the "three t o split" operation time is over thre e years, but "three to split" must continue to cat ch on, a nd resolve a split cannot be change d. All localities and department s to the village a nd "no unaut hori sed" created分发部门:精益生产改善提案制度文件编号:JIT-WI-001 版本:A/0 拟制:田继武审核:批准:生效日期:2008-10-16 受控印章:注意:盖上红色受控印章后方可视为生效;此为公司内部文件,未经许可不得翻印。