齿轮齿条传动计算和选型

齿轮齿条的选型要点

齿轮齿条的选型要点齿轮就是在传动轮周围加上齿型的零件

齿轮的基础知识

1.模数・・・表示齿大小的字母是m

2.压力角・・・齿的倾斜度表示为α

标准是20°

除此之外也有14.5°但是因为强度的问题一般不会使用

3.齿高・・・记号是h

齿顶高(ha)=m

齿根高(hf)=1.25m

4.齿厚・・・记号是S

齿厚(S)=πm/2

为了不让齿顶碰到齿根,齿根的高度会比齿顶的高

5.齿数・・・齿轮中齿的数量表示为Z

6.分度圆(基准圆)直径(PCD)・・・表示为d

基准圆直径(d=zm)

齿顶圆直径(d+2m)

齿轮的种类有?

根据传动方向不同齿轮的种类也不同、主要用于传动及方向转换。

为什么会选择齿轮机构呢?

■不怎么受使用环境的影响、能对应回转运动的动力、回転速度以及方向转换传达、甚至可以定位。

■在设备中高精度、高速、高负载所需的传动要求(硬度・精度)等要求较高的部位经常使用。

■在FA中使用齿轮的机构更为简易,制作起来更简单。

■因为是米思米的标准品,所以在世界各国都能采购到便宜,质量稳定的齿轮。

在身边有什么是用到齿轮的呢?

在FA中齿轮被使用在哪里呢?

【在米思米商品中也有广泛运用】

米思米目录表示方法-平齿轮

未指定齿轮形状时,齿数12~18为K形状,齿数19~120为B形状米思米目录表示方法-锥齿轮

米思米目录表示方法-齿条

新商品4 JIS7级高频淬火齿轮

●高硬度・耐磨耗性优良

●低价格

●产品选型种类丰富

和之前的6级品相比各模数,内齿数种类大幅增加!表面处理以及追加工也可多样对应!。

齿轮选型的完整计算

齿轮选型的完整计算齿轮是一种常用的传动元件,广泛应用于机械设备中。

在进行齿轮选型时,需要考虑到多个参数,以确保齿轮的可靠性和有效性。

下面将从齿轮的基本概念、选型原则、计算方法以及实际应用等方面,进行一次完整的齿轮选型计算。

一、齿轮的基本概念齿轮是由齿轮齿条组成的,它们通过啮合来传递动力。

齿轮一般分为直齿轮、斜齿轮、锥齿轮和蜗杆齿轮等几种类型。

齿轮的选型主要涉及到模数、齿数、齿轮轴的直径等参数。

二、齿轮选型的原则1. 功率传递要求:根据所需传递的功率大小来选择齿轮的尺寸和材料。

一般来说,功率越大,齿轮的尺寸和材料就要越大。

2. 速度比要求:根据所需传递的速度比来选择合适的齿轮齿数。

速度比是指输入轴的转速与输出轴的转速之比。

3. 齿轮传动效率要求:根据所需传递的功率损失和效率要求来选择合适的齿轮类型和啮合角度。

4. 齿轮的可靠性要求:根据所需传递的载荷和工作环境来选择合适的齿轮材料和硬度。

三、齿轮选型的计算方法1. 计算齿轮模数:根据所需传递的功率和转速,结合齿轮的模数公式,计算出合适的模数值。

2. 计算齿轮齿数:根据所需传递的速度比和齿轮的模数,计算出合适的齿数。

3. 计算齿轮轴的直径:根据所需传递的载荷和齿轮的模数,结合齿轮轴的强度公式,计算出合适的齿轮轴直径。

4. 计算齿轮的啮合角度:根据所需传递的功率损失和效率要求,结合齿轮的啮合角度公式,计算出合适的啮合角度。

四、齿轮选型的实际应用齿轮选型的实际应用包括机械设备的传动系统、汽车的变速器、风力发电机组等。

在这些应用中,齿轮的选型要考虑到各种因素,如所需传递的功率、速度比、传动效率、可靠性等。

同时还要考虑到实际生产和使用的便利性,如齿轮的加工难度、成本等。

总结:齿轮选型是一项复杂的工作,需要综合考虑多个参数。

在进行齿轮选型时,需要根据实际需求和应用环境,选择合适的齿轮类型、尺寸和材料。

通过合理的计算和选型,可以确保齿轮的可靠性和有效性,提高机械设备的传动效率和稳定性。

竖直齿轮齿条选型计算公式

竖直齿轮齿条选型计算公式在机械传动系统中,齿轮齿条是一种常见的传动方式,它能够将旋转运动转换为直线运动,或者将直线运动转换为旋转运动。

而在竖直齿轮齿条的选型计算中,需要考虑到许多因素,包括负载、速度、齿轮参数等。

因此,我们需要通过一定的计算公式来确定合适的齿轮齿条。

一、齿轮齿条的基本原理。

竖直齿轮齿条传动是一种常见的机械传动方式,它由齿轮和齿条两部分组成。

齿轮是一个圆柱体,其表面上有一定数量的齿,齿条则是一个长条形的零件,其表面上也有一定数量的齿。

当齿轮和齿条配合时,齿轮的旋转运动可以转换为齿条的直线运动,或者齿条的直线运动可以转换为齿轮的旋转运动。

二、竖直齿轮齿条选型计算公式。

在进行竖直齿轮齿条的选型计算时,需要考虑到负载、速度、齿轮参数等因素。

下面是一些常用的竖直齿轮齿条选型计算公式:1. 齿轮齿条的传动比计算公式。

传动比=齿轮的齿数/齿条的齿数。

传动比是指齿轮每转一圈,齿条移动的距离与齿轮直径的比值。

通过传动比的计算,可以确定齿轮和齿条的尺寸,以满足需要的传动比。

2. 齿轮齿条的模数计算公式。

模数=m=齿轮的齿数/齿轮的直径。

模数是指齿轮齿条的齿数与齿轮直径的比值,它反映了齿轮齿条的尺寸。

通过模数的计算,可以确定齿轮和齿条的尺寸,以满足需要的传动比。

3. 齿轮齿条的载荷计算公式。

载荷=F=2πPV/60。

载荷是指齿轮齿条传动时所承受的力,它与传动功率、转速等参数有关。

通过载荷的计算,可以确定齿轮和齿条的尺寸,以满足需要的载荷要求。

4. 齿轮齿条的齿面强度计算公式。

齿面强度=σ=KYFV/(mb)。

齿面强度是指齿轮齿条传动时齿面所承受的应力,它与载荷、速度、齿轮参数等有关。

通过齿面强度的计算,可以确定齿轮和齿条的尺寸,以满足需要的齿面强度要求。

5. 齿轮齿条的齿形修形系数计算公式。

齿形修形系数=X=0.8(1+2αcosα)。

齿形修形系数是指齿轮齿条传动时齿形的修形程度,它与齿轮参数、齿条参数等有关。

齿轮齿条设计计算举例

第四章 齿轮设计4.1 齿轮参数的选择[8]齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。

齿轮的转速为n=10r/min ,齿轮传动力矩2221Nm ⋅,转向器每天工作8小时,使用期限不低于5年. 主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

4.2 齿轮几何尺寸确定[2] 齿顶高 ha =()()mmh m n an n 25.47.015.2=+⨯=+*χ,ha=17齿根高 hf()()mmc h m n n an n 375.17.025.015.2=-+⨯=-+=**χ,hf=5.5齿高 h = ha+ hf =17+5.5=22.5分度圆直径 d =mz/cos β=mm337.1512cos 65.2=⨯d=61.348齿顶圆直径 da =d+2ha =61.348+2×17=95.348齿根圆直径 df =d-2hf =61.348-2×11基圆直径mmd d b 412.1420cos 337.15cos =⨯== α db=57.648法向齿厚为 5.2364.07.022tan 22⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παχπn n n n m smm 593.4=×4=18.372端面齿厚为 5253.2367.0cos 7.022tan 222⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+=βπαχπt t t t m smm 275.5=×4=21.1分度圆直径与齿条运动速度的关系 d=60000v/πn1=⇒v 0.001m/s齿距 p=πm=3.14×10=31.4齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0)4.3 齿根弯曲疲劳强度计算[11]4.3.1齿轮精度等级、材料及参数的选择(1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。

齿条产品选型相关知识介绍

齿条产品选型相关知识介绍齿轮齿条传动具有传动力大、传动速度快的特点,同时通过对齿条进行拼接操作可以达到超长行程的效果。

在许多机械应用场景中,当设备的行程超过2m甚至达到IOm、50m的情况下,就必须使用到拼接齿条了。

那么应该如何进行拼接齿条的计算?接下来将进行简单的一些齿条选型知识分享。

1.齿条长度计算齿条拼接原理:拼接齿条的截断面按照齿底分中加工,以此保证每根拼接齿条的长度都是齿距的整数倍,即齿条长L能够被齿距P整除。

的实际长度为L、L、L3-Ln OX1fe l1÷P L1=X l*PX i Nk÷P L=X拜PXj≈l5÷P L=MP根据齿条拼接原理,我们可以计算出每一段齿条的长度,其公式表示如下:齿条长度L分为N段,计划每段齿条长度为L、k、L……L,而每段齿条XE.÷P1.n=L--Li-U-L ....... ~L11-ι2.齿条孔位分布在计算齿条孔位分布时,首先需要将拼接齿条看作一个整体,再将孔位均匀分布到整个齿条上;再画出每个拼接段齿条的拼接线,注意避让拼接处与孔位的干涉即可。

3.拼接齿条产品规格标准拼接齿条主要包括直齿条和斜齿条两个产品系列,为了方便广大设计师进行快速选型设计,节约设计时间,怡合达已推出了标准拼接齿条规格。

例如直齿条压力角20。

孔数固定型系列,产品模数包括1.0、L5、2.0、2.5以及3.0;斜齿条系列产品则包括精钱型斜齿条和研磨型斜齿条等类型。

4.标准流程拼接齿条产品支持来图定制,可为用户定制拼接方案,量身打造专属产品,标准流程为客户来图、工程确认、工程报价、客户确认、加工制作、入库发货。

每个环节都有着严密的制度要求和人员监管,力争为用户提供最为优质的服务。

怡合达齿轮齿条:。

齿轮齿条选型计算

齿轮齿条选型计算齿轮齿条计算选型(仅供参考)一、设计要求直线速度V=120m/min 、nmotor=4500rpm、加速时间200ms 、冲击因素系数fs=1.25(2000次/每小时)移动部件重量m=460Kg、摩擦系数µ=0.15、齿轮-齿条啮合系数η=95% 水平双边驱动工况按间歇工作制S5来计算,二、切向力计算及齿条选型(折算到单侧):加速度a=9.8m/s2摩擦系数µ=0.15效率:η=95%移动部件重量m=230Kg(折算到单侧)摩擦力 f=µmg=0.15*230*9.8=338N加速力 F加速=ma=230*9.8=2254N加速时总的驱动力F=(F加速+f)/η=2600N考虑冲击因素F总=F*fs* =2600*1.25=3250N(最大切向力) 根据alpha-rack&pinion 技术资料的数据:系统TP050、M3、Z=31、F2T=12442N(切向力)、T2B=500(加速扭矩),系统TP025、M2、Z=40、F2T=5891N、T2B=250Nm 可选用alpha PREMUM(5级)模数3或模数2的齿条。

alpha PREMUM(5级)齿条齿间误差fp:0.003mm,累计误差Fp:0.012mm(500mm 长)。

三、小齿轮、齿轮箱选型1、小齿轮根据alpha-rack&pinion技术资料的数据选小齿轮为 M3、Z=31个齿,节圆半径R=49.35mm 选小齿轮为 M2、Z=40个齿,节圆半径R=42.45mm 2、齿轮箱a、 M3、Z=31个齿,节圆半径R=49.35mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*49.35/1000=160Nm (加速力矩)b、 M2、Z=40个齿,节圆半径R=42.45mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*42.45/1000=138Nm (加速力矩根据 alpha-rack&pinion 技术资料的数据M3、Z=31,T2B=500Nm (实际为T=160Nm)M2、Z=40,T2B=250Nm (实际为T=138Nm)3、速比电机的转速nmotor=4500rpm,直线速度V=120m/min,a、 M3、Z=31个齿,节圆半径R=49.35mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*49.35*3.14/1000)=387速比 I=nmotor/n2 = 4500/387=11,取I=10{I=10,R=49.35mm,n1=4500rpm ,V=(4500/10)*2*49.35*3.14/1000=139.5m/min}b、 M2、Z=40个齿,节圆半径R=42.45mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*42.45*3.14/1000)=450速比 I=nmotor/n2 = 4500/450=10{I=10,R=42.45mm,n1=4500rpm ,V=(4500/10)*2*42.45*3.14/1000= 128m/min}4、齿轮箱背隙与小齿轮-齿条间隙对传动系统定位精度的影响a、 M3、Z=31个齿,节圆半径R=49.35mm齿轮箱背隙/定位精度 =2R*3.14/360/60=2*49.35/360/60=0.014mm/arcminb、 M2、Z=40个齿,节圆半径R=42.45mm齿轮箱背隙引起的误差 =2R*3.14/360/60=2*42.45*3.14/360/60=0.012mm/arcmin c、小齿轮-齿条间隙小齿轮-齿条间隙调整为0.01mm+齿条齿间误差,0.01mm+0.003mm=0.013mm齿条累计误差可通过校准仪消除d、传动系统定位精度1、M3、Z=31个齿,节圆半径R=49.35mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.014mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.014mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.027mm( 齿轮箱背隙1弧分)2、M2、Z=40个齿,节圆半径R=42.45mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.012mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.012mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.025mm( 齿轮箱背隙1弧分四、结论1、 M3、Z=31个齿,节圆半径R=49.35mm、齿轮箱TP050S /I=10V=140m/min,加速度5GG=(F2T*η/fs-µmg)/m/9.8=(12442*0.95/1.25-0.15*175*9.8)/9.8=5 定位精度小于0.03mm2、 M2、Z=40个齿,节圆半径R=42.45mm、齿轮箱TP025S/ I=10V=128m/min加速度2.5GG=(F2T*η/fs-µmg)/m/9.8=(5891*0.95/1.25-0.15*175*9.8)/9.8=2.5 定位精度小于0.03mm。

齿轮齿条驱动-计算和选型-模数直齿

单位:mm / Dimensions in mm1/20172) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-StandardRack and pinion drive – calculation and selection – module 1 – straight tooth system单位:mm / Dimensions in mmZB – 3712 18,0 mm 0,2 kN 1,0 kN 13 19,5 mm 0,2 kN 1,0 kN 14 21,0 mm 0,3 kN 1,0 kN 15 22,5 mm 0,3 kN 1,5 kN 16 24,0 mm 0,3 kN 1,5 kN 17 25,5 mm 0,4 kN 1,5 kN 18 27,0 mm 0,4 kN 2,0 kN 19 28,5 mm 0,5 kN 2,0 kN 20 30,0 mm 0,5 kN 2,0 kN 21 31,5 mm 0,6 kN 2,5 kN 22 33,0 mm 0,6 kN 2,5 kN 23 34,5 mm 0,6 kN 2,5 kN 24 36,0 mm 0,7 kN 3,0 kN 25 37,5 mm 0,7 kN 3,0 kN 26 39,0 mm 0,8 kN 3,0 kN 27 40,5 mm 0,8 kN 3,0 kN 28 42,0 mm 0,8 kN 3,0 kN 29 43,5 mm 0,9 kN 3,0 kN 30 45,0 mm 0,9 kN 3,0 kN 31 46,5 mm 1,0 kN 3,5 kN 32 48,0 mm 1,0 kN 3,5 kN 33 49,5 mm 1,0 kN 3,5 kN 34 51,0 mm 1,0 kN 3,5 kN 35 52,5 mm 1,0 kN 3,5 kN 36 54,0 mm 1,0 kN 3,5 kN 37 55,5 mm 1,0 kN 3,5 kN 38 57,0 mm 1,0 kN 3,5 kN 39 58,5 mm 1,0 kN 3,5 kN 40 60,0 mm 1,0 kN 3,5 kN最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-36Rack and pinion drive – calculation and selection – module 1,5 – straight tooth system1) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / RackBRATLANTA精度等级/ATLANTA-Quality 9 10材料 / materialC45C45齿条 / Rack 热处理方式 软材 未淬火 感应淬火 Heat Treatment soft inductive材料 / materialC45C45齿轮 / Pinion 热处理方式 软材 未淬火 感应淬火 Heat Treatment soft inductive 齿轮齿数 1) 齿轮节圆 最大驱动力 2) No.of pinion teeth 1) p itch circle dia. Maximum Feed Force 2)单位:mm / Dimensions in mm1/2017齿条 / Rack HPR PR BRATLANTA精度等级/ATLANTA-Quality 6 7 8 9 10材料 / materia 16MnCr5 C45 C45 C45 42CrMo4 C45 C45齿条Rack 热处理方式感应淬火感应淬火感应淬火淬火+回火软材 未淬火感应淬火Heattreatmentind. hardened ind. hardened ind. hardened quenched + tempered soft ind. hardened 材料/material 16MnCr516MnCr516MnCr516MnCr516MnCr5 C45 16MnCr5 C45 16MnCr5 C45齿轮 Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火感应淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat treatment case hardened case hardened case hardened case hardened case hardened ind. hardened case hardened soft case hardened ind.hardened齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)12 24 mm 3,5 kN 3,5 kN 3,5 kN 3,5 kN 1,5 kN 1,0 kN 0,8 kN 0,3 kN 2,5 kN 1,5 kN13 26 mm 4,5 kN 4,5 kN 4,5 kN 4,0 kN 1,5 kN 1,0 kN 0,9 kN 0,4 kN 3,0 kN 1,5 kN14 28 mm 5,5 kN 5,5 kN 5,5 kN 5,0 kN 2,0 kN 1,0 kN 0,9 kN 0,4 kN 3,5 kN 2,0 kN15 30 mm 6,5 kN 6,0 kN 6,0 kN 6,0 kN 2,0 kN 1,5 kN 1,0 kN 0,5 kN 4,0 kN 2,0 kN16 32 mm 7,0 kN 7,0 kN 7,0 kN 6,5 kN 2,5 kN 1,5 kN 1,0 kN 0,6 kN 4,5 kN 2,5 kN17 34 mm 8,0 kN 7,5 kN 7,5 kN 7,0 kN 2,5 kN 1,5 kN 1,0 kN 0,7 kN 4,5 kN 3,0 kN18 36 mm 9,0 kN 8,0 kN 8,0 kN 7,5 kN 3,0 kN 2,0 kN 1,0 kN 0,7 kN 5,0 kN 3,0 kN19 38 mm 10,0 kN 8,5 kN 8,5 kN 8,0 kN 3,0 kN 2,0 kN 1,0 kN 0,8 kN 5,0 kN 3,5 kN20 40 mm 10,5 kN 9,0 kN 9,0 kN 8,5 kN 3,5 kN 2,0 kN 1,5 kN 0,8 kN 5,5 kN 3,5 kN21 42 mm 11,5 kN 9,5 kN 9,5 kN 9,0 kN 3,5 kN 2,0 kN 1,5 kN 0,9 kN 5,5 kN 4,0 kN22 44 mm 12,0 kN 10,0 kN 10,0 kN 9,5 kN 3,5 kN 2,5 kN 1,5 kN 1,0 kN 6,0 kN 4,0 kN23 46 mm 13,0 kN 10,5 kN 10,5 kN 10,0 kN 4,0 kN 2,5 kN 1,5 kN 1,0 kN 6,0 kN 4,5 kN24 48 mm 13,5 kN 11,0 kN 11,0 kN 10,5 kN 4,0 kN 2,5 kN 1,5 kN 1,0 kN 6,5 kN 4,5 kN25 50 mm 14,5 kN 11,5 kN 11,5 kN 11,0 kN 4,0 kN 2,5 kN 1,5 kN 1,0 kN 6,5 kN 5,0 kN26 52 mm 15,0 kN 12,0 kN 12,0 kN 11,0 kN 4,5 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,0 kN27 54 mm 15,0 kN 12,0 kN 12,0 kN 11,5 kN 4,5 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,0 kN28 56 mm 15,0 kN 12,0 kN 12,0 kN 11,5 kN 5,0 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,5 kN29 58 mm 15,0 kN 12,5 kN 12,5 kN 11,5 kN 5,0 kN 3,0 kN 2,0 kN 1,0 kN 7,0 kN 5,5 kN30 60 mm 15,0 kN 12,5 kN 12,5 kN 11,5 kN 5,0 kN 3,5 kN 2,0 kN 1,5 kN 7,0 kN 5,5 kN31 62 mm 15,0 kN 12,5 kN 12,5 kN 11,5 kN 5,5 kN 3,5 kN 2,0 kN 1,5 kN 7,0 kN 5,5 kN32 64 mm 15,5 kN 12,5 kN 12,5 kN 11,5 kN 5,5 kN 3,5 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN33 66 mm 15,5 kN 12,5 kN 12,5 kN 11,5 kN 5,5 kN 3,5 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN34 68 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,0 kN 3,5 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN35 70 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,0 kN 4,0 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN36 72 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,5 kN 4,0 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN37 74 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,5 kN 4,0 kN 2,5 kN 1,5 kN 7,0 kN 5,5 kN38 76 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 6,5 kN 4,0 kN 3,0 kN 2,0 kN 7,0 kN 5,5 kN39 78 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 7,0 kN 4,5 kN 3,0 kN 2,0 kN 7,0 kN 5,5 kN40 80 mm 15,5 kN 12,5 kN 12,5 kN 12,0 kN 7,0 kN 4,5 kN 3,0 kN 2,0 kN 7,0 kN 5,5 kNRack and pinion drive – calculation and selection – module 2 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mmZB – 39齿条 / RackBRATLANTA精度等级/ATLANTA-Quality 9材料 / material C45 齿条 / Rack 热处理方式 软材 未淬火 Heat treatment soft 材料 / material C45齿轮 Pinion 热处理方式 软材 未淬火 Heat treatment soft齿轮齿数 1) 齿轮节圆 最大驱动力 2) No.of pinion teeth 1) p itch circle dia. Maximum Feed Force 2)12 30,0 mm 0,5 kN 13 32,5 mm 0,6 kN 14 35,0 mm 0,7 kN 15 37,5 mm 0,8 kN 16 40,0 mm 0,9 kN 17 42,5 mm 1,0 kN 18 45,0 mm 1,0 kN 19 47,5 mm 1,0 kN 20 50,0 mm 1,0 kN 21 52,5 mm 1,5 kN 22 55,0 mm 1,5 kN 23 57,5 mm 1,5 kN 24 60,0 mm 1,5 kN 25 62,5 mm 1,5 kN 26 65,0 mm 1,5 kN 27 67,5 mm 2,0 kN 28 70,0 mm 2,0 kN 29 72,5 mm 2,0 kN 30 75,0 mm 2,0 kN 31 77,5 mm 2,0 kN 32 80,0 mm 2,5 kN 33 82,5 mm 2,5 kN 34 85,0 mm 2,5 kN 35 87,5 mm 2,5 kN 36 90,0 mm 2,5 kN 37 92,5 mm 3,0 kN 38 95,0 mm 3,0 kN 39 97,5 mm 3,0 kN 40 100,0 mm 3,0 kNRack and pinion drive – calculation and selection – module 2,5 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mm1/201712 36 mm 6,5 kN 6,5 kN 6,5 kN 6,5 kN 6,0 kN 2,5 kN 2,5 kN 1,5 kN 0,7 kN 5,5 kN 3,5 kN13 39 mm 7,5 kN 7,5 kN 7,5 kN 7,5 kN 7,0 kN 3,0 kN 2,5 kN 1,5 kN 0,9 kN 6,5 kN 4,0 kN14 42 mm 9,5 kN 9,5 kN 9,5 kN 9,5 kN 8,5 kN 3,5 kN 3,0 kN 2,0 kN 1,0 kN 8,0 kN 4,5 kN15 45 mm 11,0 kN 11,0 kN 10,5 kN 10,5 kN 9,5 kN 4,0 kN 3,0 kN 2,0 kN 1,0 kN 8,5 kN 5,5 kN16 48 mm 12,5 kN 12,5 kN 12,0 kN 11,5 kN 10,5 kN 4,0 kN 3,5 kN 2,0 kN 1,0 kN 9,5 kN 6,0 kN17 51 mm 14,5 kN 14,5 kN 13,5 kN 13,5 kN 12,0 kN 5,0 kN 4,0 kN 2,5 kN 1,5 kN 10,0 kN 6,5 kN18 54 mm 16,0 kN 16,0 kN 14,0 kN 14,0 kN 13,0 kN 5,0 kN 4,5 kN 2,5 kN 1,5 kN 10,5 kN 7,0 kN19 57 mm 17,5 kN 17,5 kN 15,0 kN 15,0 kN 13,5 kN 5,5 kN 4,5 kN 3,0 kN 1,5 kN 11,0 kN 8,0 kN20 60 mm 18,5 kN 18,5 kN 16,0 kN 16,0 kN 14,5 kN 5,5 kN 5,0 kN 3,0 kN 2,0 kN 11,5 kN 8,5 kN21 63 mm 20,0 kN 20,0 kN 17,0 kN 17,0 kN 15,0 kN 6,0 kN 5,0 kN 3,0 kN 2,0 kN 12,0 kN 9,0 kN22 66 mm 21,5 kN 21,5 kN 17,5 kN 17,5 kN 16,0 kN 6,5 kN 5,5 kN 3,5 kN 2,0 kN 13,0 kN 9,5 kN23 69 mm 22,5 kN 22,5 kN 18,5 kN 18,5 kN 16,5 kN 6,5 kN 5,5 kN 3,5 kN 2,0 kN 13,5 kN 10,0 kN24 72 mm 24,0 kN 24,0 kN 19,5 kN 19,5 kN 17,5 kN 7,0 kN 6,0 kN 3,5 kN 2,5 kN 14,0 kN 10,5 kN25 75 mm 24,0 kN 24,0 kN 20,0 kN 20,0 kN 18,5 kN 7,5 kN 6,5 kN 4,0 kN 2,5 kN 14,5 kN 11,5 kN26 78 mm 24,5 kN 24,5 kN 21,0 kN 21,0 kN 19,0 kN 7,5 kN 6,5 kN 4,0 kN 2,5 kN 15,0 kN 12,0 kN27 81mm 24,5 kN 24,5 kN 22,0 kN 22,0 kN 20,0 kN 8,0 kN 7,0 kN 4,0 kN 3,0 kN 15,5 kN 12,0 kN28 84 mm 24,5 kN 24,5 kN 22,5 kN 22,5 kN 20,5 kN 8,0 kN 7,0 kN 4,5 kN 3,0 kN 16,0 kN 12,5 kN29 87 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,0 kN 8,5 kN 7,5 kN 4,5 kN 3,0 kN 16,0 kN 12,5 kN30 90 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,0 kN 9,0 kN 7,5 kN 4,5 kN 3,0 kN 16,0 kN 12,5 kN31 93 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,0 kN 9,0 kN 8,0 kN 5,0 kN 3,5 kN 16,0 kN 12,5 kN32 96 mm 25,0 kN 25,0 kN 22,5 kN 22,5 kN 21,5 kN 9,5 kN 8,0 kN 5,0 kN 3,5 kN 16,0 kN 12,5 kN33 99 mm 25,0 kN 25,0 kN 23,0 kN 23,0 kN 21,5 kN 10,0 kN 8,5 kN 5,5 kN 3,5 kN 16,0 kN 12,5 kN34 102 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 10,0 kN 9,0 kN 5,5 kN 4,0 kN 16,0 kN 12,5 kN35 105 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 10,5 kN 9,0 kN 5,5 kN 4,0 kN 16,0 kN 12,5 kN36 108 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,0 kN 9,5 kN 6,0 kN 4,0 kN 16,5 kN 12,5 kN37 111 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,0 kN 9,5 kN 6,0 kN 4,0 kN 16,5 kN 12,5 kN38 114 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,5 kN 10,0 kN 6,0 kN 4,5 kN 16,5 kN 12,5 kN39 117 mm 25,5 kN 25,5 kN 23,0 kN 23,0 kN 21,5 kN 11,5 kN 10,0 kN 6,5 kN 4,5 kN 16,5 kN 12,5 kN40 120 mm 25,5 kN 25,5 kN 23,5 kN 23,0 kN 22,0 kN 12,0 kN 10,5 kN 6,5 kN 4,5 kN 16,5 kN 12,5 kNRack and pinion drive – calculation and selection – module 3 – straight tooth system齿条 / Rack UHPR HPR PR BRATLANTA精度等级/ATLANTA-Quality 5 6 7 8 9 10材料 / material 16MnCr5 16MnCr5 C45 C45 C45 42CrMo4 C45 C45齿条 / Rack 热处理方式渗碳淬火感应淬火感应淬火感应淬火淬火+回火软材 未淬火感应淬火Heat Treatment case hardened induction hardened ind. hardened ind. hardened quenched + tempered soft induction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火感应淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat Treatment case hardened case hardened case hardened case hardened case hardened case hardened ind. hardened case hardened soft case hardened ind. hardened 齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1) pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)单位:mm / Dimensions in mmZB – 411248 mm12,0 kN 12,0 kN 12,0 kN 12,0 kN 11,5 kN 5,5 kN 4,5 kN 3,0 kN 1,0 kN 11,0 kN 6,5 kN 13 52 mm 14,5 kN 14,5 kN 14,5 kN 14,5 kN 13,5 kN 6,0 kN 4,5 kN 3,5 kN 1,5 kN 13,0 kN 7,5 kN 14 56 mm 18,0 kN 18,0 kN 18,0 kN 18,0 kN 17,0 kN 7,0 kN 5,5 kN 3,5 kN 1,5 kN 15,0 kN 8,5 kN 15 60 mm 20,5 kN 20,0 kN 20,0 kN 20,0 kN 18,5 kN 7,5 kN 6,0 kN 4,0 kN 2,0 kN 17,0 kN 10,0 kN 16 64 mm 23,0 kN 23,0 kN 22,0 kN 22,0 kN 20,5 kN 8,0 kN 6,5 kN 4,5 kN 2,0 kN 18,0 kN 11,0 kN 17 68 mm 27,0 kN 27,0 kN 24,5 kN 24,5 kN 23,0 kN 9,0 kN 7,5 kN 5,0 kN 2,5 kN 19,0 kN 12,0 kN 18 72 mm 30,0 kN 30,0 kN 26,5 kN 26,5 kN 25,0 kN 10,0 kN 8,0 kN 5,5 kN 3,0 kN 20,0 kN 13,0 kN 19 76 mm 32,5 kN 32,5 kN 28,0 kN 28,0 kN 26,0 kN 10,5 kN 8,5 kN 5,5 kN 3,0 kN 21,5 kN 14,0 kN 20 80 mm 35,0 kN 35,0 kN 30,0 kN 30,0 kN 27,5 kN 11,0 kN 9,0 kN 6,0 kN 3,5 kN 22,5 kN 15,0 kN 21 84 mm 37,5 kN 37,5 kN 31,5 kN 31,5 kN 29,0 kN 11,5 kN 9,5 kN 6,5 kN 3,5 kN 23,5 kN 16,5 kN 22 88 mm 40,0 kN 39,5 kN 33,0 kN 33,0 kN 30,5 kN 12,5 kN 10,0 kN 6,5 kN 4,0 kN 24,5 kN 17,5 kN 23 92 mm 42,5 kN 42,0 kN 34,5 kN 34,5 kN 32,0 kN 13,0 kN 10,5 kN 7,0 kN 4,0 kN 26,0 kN 18,5 kN 24 96 mm 44,5 kN 44,5 kN 36,0 kN 36,0 kN 33,5 kN 13,5 kN 11,0 kN 7,5 kN 4,5 kN 27,0 kN 19,5 kN 25 100 mm 46,5 kN 46,5 kN 37,5 kN 37,5 kN 35,0 kN 14,0 kN 11,5 kN 7,5 kN 4,5 kN 28,0 kN 20,5 kN 26104 mm 47,0 kN 47,0 kN 39,5 kN 39,5 kN 36,5 kN 14,5 kN 12,0 kN 8,0 kN 5,0 kN 28,5 kN 21,5 kN 27 108 mm 47,0 kN 47,0 kN 40,0 kN 40,0 kN 37,5 kN 15,5 kN 12,5 kN 8,5 kN 5,0 kN 28,5 kN 22,0 kN 28 112 mm 47,5 kN 47,5 kN 40,5 kN 40,5 kN 37,5 kN 16,0 kN 13,0 kN 8,5 kN 5,5 kN 28,5 kN 22,0 kN 29 116 mm 47,5 kN 47,5 kN 40,5 kN 40,5 kN 37,5 kN 16,5 kN 13,5 kN 9,0 kN 5,5 kN 29,0 kN 22,5 kN 30 120 mm 48,0 kN 48,0 kN 40,5 kN 40,5 kN 38,0 kN 17,0 kN 14,0 kN 9,5 kN 6,0 kN 29,0 kN 22,5 kN 31 124 mm 48,0 kN 48,0 kN 41,0 kN 41,0 kN 38,0 kN 17,5 kN 14,5 kN 9,5 kN 6,0 kN 29,0 kN 22,5 kN 32 128 mm 48,0 kN 48,0 kN 41,0 kN 41,0 kN 38,0 kN 18,5 kN 15,0 kN 10,0 kN 6,5 kN 29,0 kN 22,5 kN 33 132 mm 48,5 kN 48,5 kN 41,0 kN 41,0 kN 38,0 kN 19,0 kN 15,5 kN 10,5 kN 6,5 kN 29,0 kN 22,5 kN 34 136 mm 48,5 kN 48,5 kN 41,5 kN 41,0 kN 38,5 kN 19,5 kN 16,0 kN 10,5 kN 7,0 kN 29,0 kN 22,5 kN 35 140 mm 48,5 kN 48,5 kN 41,5 kN 41,5 kN 38,5 kN 20,0 kN 16,5 kN 11,0 kN 7,0 kN 29,5 kN 23,0 kN 36 144 mm 49,0 kN 49,0 kN 41,5 kN 41,5 kN 38,5 kN 21,0 kN 17,0 kN 11,5 kN 7,5 kN 29,5 kN 23,0 kN 37 148 mm 49,0 kN 49,0 kN 41,5 kN 41,5 kN 38,5 kN 21,5 kN 17,5 kN 11,5 kN 7,5 kN 29,5 kN 23,0 kN 38 152 mm 49,0 kN 49,0 kN 42,0 kN 41,5 kN 38,5 kN 22,0 kN 18,0 kN 12,0 kN 8,0 kN 29,5 kN 23,0 kN 39 156 mm 49,0 kN 49,0 kN 42,0 kN 42,0 kN 39,0 kN 22,5 kN 18,0 kN 12,5 kN 8,0 kN 29,5 kN 23,0 kN 40 160 mm 49,0 kN 49,0 kN 42,0 kN 42,0 kN 39,0 kN 23,0 kN 18,5 kN 12,5 kN 8,5 kN 29,5 kN 23,0 kNRack and pinion drive – calculation and selection – module 4 – straight tooth system齿条 / RackUHPR HPRPRBRATLANTA精度等级/ATLANTA-Quality 5 67 89 10材料 / material 16MnCr5 16MnCr5C45C45 C45 42CrMo4C45 C45齿条 / Rack 热处理方式 渗碳淬火 感应淬火感应淬火感应淬火 淬火+回火软材 未淬火感应淬火Heat Treatmentcase hardenedinduction hardened ind. hardenedind. hardenedquenched + temperedsoftinduction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 感应淬火 渗碳淬火 软材 未淬火渗碳淬火 感应淬火Heat Treatment case hardenedcase hardenedcase hardenedcase hardenedcase hardenedcase hardenedind. hardenedcase hardenedsoftcase hardenedind. hardened齿轮齿数 1)齿轮节圆 最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia.m ax. feed force (values are only valid for material according ATLANTA-Standard)最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mm1/2017齿条 / Rack UHPR HPR PR BRATLANTA精度等级/ATLANTA-Quality 3 5 6 7 8 9 10材料 / material C45 16MnCr5 C45 C45 C45 C45 C45齿条Rack 热处理方式感应淬火 渗碳淬火 感应淬火 感应淬火 软材 未淬火 感应淬火Heat treatment ind. hardened c ase hardened ind. hardened ind. hardened soft ind. hardened材料/material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat treatment case hardened case hardened case hardened case hardened case hardened case hardened soft case hardened ind. hardened齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1) pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)12 60 mm 19,0 kN 19,0 kN 19,0 kN 19,0 kN 18,0 kN 5,0 kN 2,0 kN 17,5 kN 10,0 kN13 65 mm 23,0 kN 23,0 kN 23,0 kN 23,0 kN 21,5 kN 5,5 kN 2,5 kN 20,5 kN 12,0 kN14 70 mm 29,0 kN 29,0 kN 28,5 kN 28,5 kN 26,5 kN 6,0 kN 2,5 kN 23,5 kN 13,5 kN15 75 mm 31,5 kN 32,0 kN 31,5 kN 31,5 kN 29,0 kN 6,5 kN 3,0 kN 26,5 kN 15,5 kN16 80 mm 35,0 kN 37,0 kN 35,0 kN 35,0 kN 32,5 kN 7,0 kN 3,5 kN 28,0 kN 17,0 kN17 85 mm 39,5 kN 42,5 kN 39,5 kN 39,0 kN 36,5 kN 8,0 kN 4,0 kN 30,0 kN 19,0 kN18 90 mm 42,0 kN 47,0 kN 42,0 kN 42,0 kN 39,0 kN 8,5 kN 4,5 kN 31,5 kN 20,5 kN19 95 mm 44,5 kN 51,0 kN 44,5 kN 44,5 kN 41,0 kN 9,0 kN 5,0 kN 33,5 kN 22,5 kN20 100 mm 47,0 kN 55,0 kN 47,0 kN 47,0 kN 43,5 kN 9,5 kN 5,5 kN 35,0 kN 24,0 kN21 105 mm 49,5 kN 58,5 kN 49,5 kN 49,5 kN 45,5 kN 10,0 kN 6,0 kN 37,0 kN 25,5 kN22 110 mm 52,0 kN 62,5 kN 52,0 kN 52,0 kN 48,0 kN 10,5 kN 6,0 kN 39,0 kN 27,0 kN23 115 mm 54,5 kN 66,5 kN 54,5 kN 54,5 kN 50,5 kN 11,0 kN 6,5 kN 40,5 kN 29,0 kN24 120 mm 57,0 kN 70,5 kN 57,0 kN 57,0 kN 52,5 kN 11,5 kN 7,0 kN 42,5 kN 30,5 kN25 125 mm 59,5 kN 72,5 kN 59,5 kN 59,5 kN 55,0 kN 12,0 kN 7,5 kN 44,0 kN 32,0 kN26 130 mm 61,0 kN 73,0 kN 61,0 kN 61,0 kN 56,5 kN 12,5 kN 8,0 kN 44,5 kN 33,5 kN27 135 mm 61,5 kN 73,5 kN 61,0 kN 61,0 kN 56,5 kN 13,0 kN 8,0 kN 45,0 kN 35,0 kN28 140 mm 61,5 kN 74,0 kN 61,5 kN 61,5 kN 57,0 kN 13,5 kN 8,5 kN 45,0 kN 35,0 kN29 145 mm 62,0 kN 74,5 kN 61,5 kN 61,5 kN 57,0 kN 14,0 kN 9,0 kN 45,0 kN 35,0 kN30 150 mm 62,0 kN 75,0 kN 62,0 kN 62,0 kN 57,5 kN 14,5 kN 9,5 kN 45,5 kN 35,5 kNRack and pinion drive – calculation and selection – module 5 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mmZB – 43齿条 / RackUHPRHPRBRATLANTA精度等级/ATLANTA-Quality 4 567910 材料 / material C45 16MnCr5 C45 C45 C45 C45齿Rack 热处理方式 感应淬火 渗碳淬火 感应淬火 软材 未淬火 感应淬火 Heat treatment ind. hardened case hardened ind. hardened soft ind. hardened 材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮Pinion 热处理方式 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 渗碳淬火 软材 未淬火渗碳淬火 感应淬火Heat treatment case hardened case hardened case hardenedcase hardened case hardenedsoftcase hardenedind. hardened齿轮齿数 1)齿轮节圆 最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia.m ax. feed force (values are only valid for material according ATLANTA-Standard)12 72 mm 27,5 kN 27,5 kN 27,5 kN 27,5 kN 7,5 kN 3,0 kN 25,5 kN 15,0 kN 13 78 mm 33,5 kN 33,5 kN 33,5 kN 33,5 kN 8,0 kN 3,5 kN 30,0 kN 17,5 kN 14 84 mm 41,5 kN 41,5 kN 41,5 kN 41,5 kN 8,5 kN 4,0 kN 34,5 kN 20,0 kN 15 90 mm 46,0 kN 46,0 kN 45,5 kN 45,5 kN 9,0 kN 4,5 kN 38,0 kN 22,5 kN 16 96 mm 50,5 kN 53,0 kN 50,5 kN 50,5 kN 10,0 kN 5,0 kN 40,5 kN 25,0 kN 17 102 mm 56,5 kN 61,5 kN 56,5 kN 56,5 kN 11,5 kN 6,0 kN 43,5 kN 27,5 kN 18 108 mm 61,0 kN 68,0 kN 61,0 kN 61,0 kN 12,5 kN 7,0 kN 46,0 kN 30,0 kN 19 114 mm 64,5 kN 73,5 kN 64,5 kN 64,5 kN 13,0 kN 7,5 kN 48,5 kN 32,5 kN 20 120 mm 68,0 kN 79,5 kN 68,0 kN 68,0 kN 14,0 kN 8,0 kN 51,0 kN 34,5 kN 21 126 mm 71,5 kN 85,0 kN 71,5 kN 71,5 kN 14,5 kN 8,5 kN 53,5 kN 37,0 kN 22 132 mm 75,5 kN 90,5 kN 75,0 kN 75,0 kN 15,5 kN 9,0 kN 56,0 kN 39,5 kN 23 138 mm 79,0 kN 96,0 kN 79,0 kN 78,5 kN 16,0 kN 9,5 kN 58,5 kN 42,0 kN 24 144 mm 82,5 kN 102,0 kN 82,5 kN 82,5 kN 17,0 kN 10,5 kN 61,0 kN 44,0 kN 25 150 mm 86,0 kN 104,0 kN 86,0 kN 86,0 kN 17,5 kN 11,0 kN 61,5 kN 46,5 kN 26 156 mm 87,5 kN 104,5 kN 87,5 kN 87,5 kN 18,5 kN 11,5 kN 62,0 kN 49,0 kN 27 162 mm 88,0 kN 105,5 kN 87,5 kN 87,5 kN 19,0 kN 12,0 kN 62,0 kN 50,0 kN 28 168 mm 88,5 kN 106,0 kN 88,0 kN 88,0 kN 20,0 kN 12,5 kN 62,5 kN 50,0 kN 29 174 mm 88,5 kN 106,5 kN 88,5 kN 88,5 kN 20,5 kN 13,0 kN 62,5 kN 50,5 kN 30 180 mm 89,0 kN 107,0 kN 89,0 kN 89,0 kN 21,5 kN 13,5 kN 63,0 kN 50,5 kNRack and pinion drive – calculation and selection – module 6 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard单位:mm / Dimensions in mm1/201712 96 mm 49,5 kN 49,5 kN 49,5 kN 13,0 kN 5,5 kN 45,5 kN 26,5 kN13 104 mm 60,0 kN 60,0 kN 60,0 kN 14,5 kN 6,5 kN 53,5 kN 31,0 kN14 112 mm 74,5 kN 74,5 kN 74,5 kN 16,0 kN 7,5 kN 61,5 kN 35,5 kN15 120 mm 82,0 kN 82,0 kN 82,0 kN 16,5 kN 8,0 kN 68,0 kN 40,0 kN16 128 mm 90,5 kN 90,0 kN 90,0 kN 18,5 kN 9,5 kN 72,5 kN 44,5 kN17 136 mm 101,5 kN 101,5 kN 101,5 kN 21,0 kN 11,0 kN 77,5 kN 49,0 kN18 144 mm 109,0 kN 109,0 kN 109,0 kN 22,5 kN 12,5 kN 82,0 kN 53,5 kN19 152 mm 115,5 kN 115,5 kN 115,5 kN 23,5 kN 13,5 kN 86,5 kN 57,5 kN20 160 mm 121,5 kN 121,5 kN 121,5 kN 25,0 kN 14,5 kN 91,0 kN 62,0 kN21 168 mm 128,0 kN 128,0 kN 128,0 kN 26,5 kN 15,5 kN 95,5 kN 66,0 kN22 176 mm 134,5 kN 134,5 kN 134,5 kN 27,5 kN 16,5 kN 100,0 kN 70,5 kN23 184 mm 141,0 kN 141,0 kN 141,0 kN 29,0 kN 17,5 kN 104,5 kN 74,5 kN24 192 mm 147,5 kN 147,5 kN 147,5 kN 30,5 kN 18,5 kN 107,5 kN 79,0 kN25 200 mm 152,5 kN 152,5 kN 152,5 kN 31,5 kN 19,5 kN 108,0 kN 83,0 kN26 208 mm 153,5 kN 153,0 kN 153,0 kN 33,0 kN 20,5 kN 108,5 kN 87,0 kN27 216 mm 154,0 kN 154,0 kN 153,5 kN 34,5 kN 21,5 kN 109,0 kN 87,5 kN28 224 mm 154,5 kN 154,5 kN 154,5 kN 35,5 kN 22,5 kN 109,5 kN 88,0 kN29 232 mm 155,0 kN 155,0 kN 155,0 kN 37,0 kN 23,5 kN 110,0 kN 88,5 kN30 240 mm 156,0 kN 155,5 kN 155,5 kN 38,5 kN 24,5 kN 110,0 kN 88,5 kNRack and pinion drive – calculation and selection – module 8 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / Rack UHPR HPR BRATLANTA精度等级/ATLANTA-Qualit 3 6 7 9 10材料 / material C45 C45 C45 C45 C45齿条 / Rack 热处理方式感应淬火感应淬火软材 未淬火感应淬火Heat Treatment ind. hardened induction hardened soft induction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式渗碳淬火渗碳淬火渗碳淬火渗碳淬火软材 未淬火渗碳淬火感应淬火Heat Treatment case hardened case hardened case hardened case hardened soft case hardened ind. hardened齿轮齿数1)齿轮节圆最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)单位:mm / Dimensions in mmZB – 4512 120 mm 78,0 kN 77,5 kN 21,0 kN 8,5 kN 71,5 kN 41,5 kN 13 130 mm 94,0 kN 94,0 kN 22,5 kN 10,0 kN 84,0 kN 49,0 kN 14 140 mm 117,0 kN 117,0 kN 25,0 kN 11,5 kN 96,0 kN 56,0 kN 15 150 mm 128,5 kN 128,5 kN 26,5 kN 13,0 kN 107,0 kN 63,0 kN 16 160 mm 141,5 kN 141,5 kN 29,0 kN 15,0 kN 114,0 kN 70,0 kN 17 170 mm 159,5 kN 159,5 kN 33,0 kN 17,5 kN 121,0 kN 77,0 kN 18 180 mm 171,0 kN 171,0 kN 35,0 kN 19,5 kN 128,0 kN 83,5 kN 19 190 mm 181,0 kN 180,5 kN 37,0 kN 21,0 kN 135,5 kN 90,5 kN 20 200 mm 191,0 kN 191,0 kN 39,5 kN 22,5 kN 142,5 kN 97,0 kN 21 210 mm 201,0 kN 201,0 kN 41,5 kN 24,5 kN 149,5 kN 104,0 kN 22 220 mm 211,0 kN 211,0 kN 43,5 kN 26,0 kN 156,5 kN 110,5 kN 23 230 mm 221,0 kN 221,0 kN 45,5 kN 27,5 kN 163,5 kN 117,0 kN 24 240 mm 231,0 kN 231,0 kN 47,5 kN 29,0 kN 165,0 kN 123,5 kN 25 250 mm 234,0 kN 234,0 kN 49,5 kN 31,0 kN 166,0 kN 130,0 kNRack and pinion drive – calculation and selection – module 10 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces – description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / RackUHPR HPRBRATLANTA精度等级/ATLANTA-Qualit 3 6 9 10材料 / material C45 C45 C45 C45齿条 / Rack 热处理方式 感应淬火 感应淬火 软材 未淬火感应淬火Heat Treatment ind. hardened ind. hardened softinduction hardened材料 / material 16MnCr5 16MnCr5 16MnCr5 C45 16MnCr5 C45齿轮 / Pinion 热处理方式 渗碳淬火 渗碳淬火 渗碳淬火 软材 未淬火渗碳淬火 感应淬火Heat Treatmentcase hardenedcase hardenedcase hardenedsoftcase hardenedind. hardened齿轮齿数 1)齿轮节圆 最大驱动力 (只针对ATLANTA标准的材料)No. of pinion teeth 1)pitch circle dia. m ax. feed force (values are only valid for material according ATLANTA-Standard)ZB – 46单位:mm / Dimensions in mm1/201712 144 mm 111,0 kN 111,0 kN13 156 mm 134,5 kN 134,0 kN14 168 mm 167,0 kN 167,0 kN15 180 mm 183,5 kN 183,5 kN16 192 mm 204,0 kN 203,5 kN17 204 mm 225,5 kN 225,5 kN18 216 mm 244,0 kN 243,5 kN19 228 mm 258,0 kN 258,0 kN20 240 mm 272,5 kN 272,0 kN21 252 mm 286,5 kN 286,5 kN22 264 mm 301,0 kN 300,5 kN23 276 mm 315,5 kN 315,0 kN24 288 mm 329,5 kN 329,5 kN25 300 mm 333,5 kN 333,0 kN齿轮齿条驱动-计算和选型-模数12-直齿Rack and pinion drive – calculation and selection – module 12 – straight tooth system最大允许进给力 - 说明请参阅第ZB-36 / Maximum permissible feed forces –description see page ZB-361) 核对可行性(ZB章节) / check availability (chapter ZB)2) 力值只适用于亚特兰标准材料 / force values are only valid for material according ATLANTA-Standard齿条 / Rack UHPR HPRATLANTA精度等级/ATLANTA-Qualit 3 6材料 / material C45 C45齿条 / Rack 热处理方式感应淬火感应淬火Heat Treatment ind. hardened ind. hardened材料 / material 16MnCr5 16MnCr5齿轮 / Pinion 热处理方式渗碳淬火渗碳淬火Heat Treatment case hardened case hardened齿轮齿数1)齿轮节圆最大驱动力 2)No.of pinion teeth1) p itch circle dia. Maximum Feed Force 2)。

齿轮齿条的传动计算

齿轮齿条的传动计算齿轮齿条传动是一种常见的传动方式,广泛应用于机械设备中。

它具有传动效率高、传动精度高、传动比稳定等特点,适用于输送大扭矩和远距离运动的场合。

下面,我将详细介绍齿轮齿条传动的计算方法。

齿轮齿条传动的计算步骤大致可以分为以下几个方面:齿轮参数的选择、齿轮齿条的传动比计算、齿轮齿条传动的力学计算。

第一步,齿轮参数的选择。

在进行齿轮齿条传动计算之前,需要确定齿轮和齿条的参数。

齿轮一般由模数、齿数、齿轮轴的直径等参数组成,而齿条则由模数、齿数和长度等参数组成。

根据实际应用情况,可以根据传动的扭矩和速度要求选择合适的齿轮和齿条参数。

第二步,齿轮齿条的传动比计算。

传动比是指齿轮齿条传动时输入轴的转速与输出轴的转速之比。

传动比的计算公式如下:传动比=齿轮的齿数/齿条的齿数根据传动比的计算公式可以得到齿轮齿条传动的传动比。

第三步,齿轮齿条传动的力学计算。

齿轮齿条传动的力学计算主要包括齿轮的扭矩、齿轮的受力分析等。

首先,根据输入轴的扭矩和传动比可以计算出输出轴的扭矩。

其次,根据齿轮的齿数、模数和齿轮材料的弹性模量可以计算出齿轮的受力情况,包括齿面接触应力、齿面接触疲劳寿命等。

齿轮齿条传动的计算需要注意以下几点:1.在选择齿轮和齿条的参数时,需要根据传动的实际应用情况来确定。

例如,如果传动的扭矩较大,则需要选择齿数较多的齿轮和较宽的齿条,以提高传动的承载能力。

2.在计算齿轮齿条的传动比时,需要确保齿轮和齿条的齿数之间存在整数关系,以保证传动的稳定性。

3.在进行齿轮齿条传动的力学计算时,需要考虑材料的强度和齿轮的受力情况,以确保传动的可靠性。

综上所述,齿轮齿条传动的计算是一项复杂的工作,需要考虑多个因素。

只有正确选择齿轮和齿条的参数,并进行合理的力学计算,才能确保齿轮齿条传动的正常工作。

通过对齿轮齿条传动的计算和分析,可以提高传动效率和传动精度,实现机械设备的稳定运行。

齿轮齿条传动计算

齿轮齿条传动计算齿轮齿条传动是一种常用的机械传动方式,它通过齿轮与齿条上的齿条相互嵌合,实现力的传递与转动的变换。

在进行齿轮齿条传动计算时,我们主要需要考虑以下几个方面:齿变型、齿面接触应力、传动效率和齿轮齿条的选择等。

首先,我们需要进行齿变型的计算。

齿轮齿条传动的基本参数包括齿数、齿距、齿宽、模数等。

在计算齿变型时,我们需要根据齿轮齿条的几何形状参数,使用齿轮齿条传动的计算公式进行计算。

其中,齿变型的计算公式主要包括变位系数、齿顶高系数、齿根高系数和整体齿高等。

其次,我们需要进行齿面接触应力的计算。

齿面接触应力是指齿轮与齿条接触点的应力大小。

在计算齿面接触应力时,我们需要考虑齿轮与齿条的接触变形、接触应力分布等因素。

一般来说,齿轮与齿条的接触应力应满足一定的强度要求,以确保传动系统的安全稳定运行。

然后,我们还需考虑传动效率的计算。

传动效率是指齿轮齿条传动过程中能量损失的比例,它直接影响到传动系统的能量转换效率。

在计算传动效率时,我们需要考虑传动的摩擦损失、合理的传动比和正确的润滑方式等因素。

通常情况下,我们可以使用齿轮齿条传动的效率计算公式进行计算。

最后,我们需要选择合适的齿轮齿条。

在进行齿轮齿条传动计算前,我们需要根据实际应用需求选择合适的齿轮齿条。

一般来说,我们需要根据传动功率、转速、传动比等参数,选择适当的齿轮齿条类型。

值得注意的是,齿轮齿条的选取应满足传动要求,并考虑到使用寿命、运行稳定性、制造成本和维护方便等因素。

总结起来,齿轮齿条传动计算主要包括齿变型、齿面接触应力、传动效率和齿轮齿条的选择等方面。

通过精确的计算,我们可以对齿轮齿条传动进行参数优化设计,以实现机械传动的高效性和可靠性。

齿轮齿条传动过程中是怎么计算的

齿轮齿条传动过程中是怎么计算的首先,需要确定传动比。

齿轮传动的传动比可以根据输入轴与输出轴的转速来确定。

转速比可以通过齿轮齿数比来计算,即输出齿轮齿数除以输入齿轮齿数。

传动比的确定直接影响到输出轴的转速及扭矩。

其次,需要确定齿轮齿条的模数。

根据计算所需的传动比及中心距,可以计算出所需的齿轮模数。

模数是指齿轮齿条的基本尺寸,决定了齿轮的齿数、齿距、齿厚等。

一般情况下,应根据实际要求及制造工艺选取适当的模数。

然后,需要计算齿轮齿条的齿数。

在确定了传动比及模数后,可以根据齿轮的传动比关系来计算齿条的齿数。

需保证齿条齿数是整数,便于制造与安装。

接下来,需要计算齿轮齿条的中心距。

中心距是指输入轴与输出轴之间的轴距。

中心距的计算需要根据齿轮齿条的模数、齿数及齿轮尺寸计算得到。

中心距的确定应满足齿轮传动的要求,如扭矩传递平稳、噪声小等。

最后,需要进行强度计算。

强度计算是齿轮齿条传动设计中重要的一环,通过计算齿轮齿条的强度,确定其是否满足工作要求。

强度计算主要包括弯曲强度和接触强度的计算。

弯曲强度计算涉及到齿轮的轮齿、轮轴等,需考虑到齿形系数、齿距系数等因素。

接触强度计算主要涉及到齿轮齿条接触面的接触应力、接触疲劳强度等。

齿轮齿条传动计算是一个复杂的过程,需考虑多个因素,并综合应用力学、材料学、机械设计等学科的知识。

在实际应用中,可以借助计算软件、手册等工具来进行计算,以提高计算的准确性与效率。

同时,在设计中需结合实际工作条件及使用要求,选取合适的材料、制造工艺等因素。

齿轮齿条传动设计计算

齿轮齿条传动设计计算齿轮齿条传动是常见的机械传动方式之一,也是用于传递轴间转矩和转速的重要装置。

它由齿条和与之啮合的齿轮组成,通过轮齿的啮合来实现转动。

在进行齿轮齿条传动设计计算时,需要考虑传动的功率、转速、轴间距、齿轮模数、齿数等参数。

首先,我们需要确定齿轮齿条传动的功率需求。

根据所传递的功率来选择合适数值的齿轮和齿条,一般要保证所选的齿轮和齿条具有足够的强度和耐磨性。

其次,需要确定齿轮齿条传动的转速比。

转速比通常由所需输出转速和输入转速决定。

转速比的确定直接影响到齿轮和齿条的齿数选择。

一般来说,较大的转速比要求较小的齿轮齿数,从而需要较高的精度。

接着,根据齿轮齿条传动的转速要求和功率需求,可以计算出所需的模数。

模数直接影响齿轮的尺寸和结构,因此需要根据实际情况进行调整。

一般来说,所需的模数越大,齿轮尺寸越大,传动愈稳定。

然后,需要确定齿轮齿条传动的齿数选择。

齿数的选择需要考虑齿轮和齿条的啮合配合、齿间间隙等因素。

齿数的选择需要满足一定条件,例如,齿数尽量要求是素数,以避免齿轮和齿条存在重复齿面时的震动和噪音。

最后,需要进行齿轮和齿条的轴间距计算。

轴间距直接影响齿轮和齿条的结构和性能,所以需要根据实际情况进行调整。

轴间距的计算需要考虑齿轮和齿条的尺寸、模数等因素。

在进行齿轮齿条传动设计计算时,需要根据实际情况进行合理选择和调整。

为了提高齿轮齿条传动的性能和寿命,还需要考虑选用合适的材料、表面处理等措施。

总结起来,齿轮齿条传动设计计算涉及到传动功率、转速比、模数、齿数和轴间距等参数。

在进行计算时,需要根据实际需求来选择合适的数值,并结合材料、结构、加工工艺等因素进行综合考虑,以确保齿轮齿条传动的稳定性和可靠性。

齿轮齿条传动设计计算

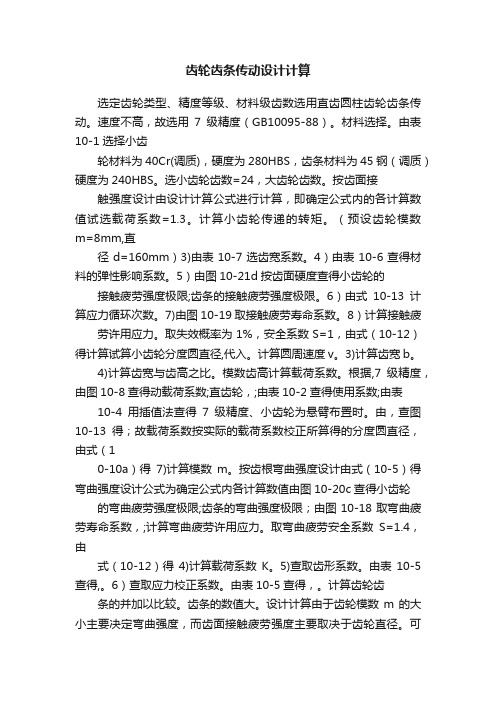

1. 选定齿轮类型、精度等级、材料级齿数1) 选用直齿圆柱齿轮齿条传动。

2) 速度不高,故选用7级精度(GB10095-88)。

3) 材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,齿条材料为45钢(调质)硬度为240HBS 。

4) 选小齿轮齿数1Z =24,大齿轮齿数2Z =∞。

2. 按齿面接触强度设计 由设计计算公式进行计算,即[]3211132.2d ⎪⎪⎭⎫⎝⎛+⋅≥H E d t t Z u u T K σϕ (1) 确定公式内的各计算数值 1) 试选载荷系数t K =1.3。

2) 计算小齿轮传递的转矩。

(预设齿轮模数m=2mm,直径d=65mm )mm N n P T ⋅⨯=⨯⨯=⨯=55115110908.296.72424.0105.95105.953) 由表10-7选齿宽系数d ϕ=0.5。

4)由表10-6查得材料的弹性影响系数218.189MPa E =Z 。

5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限MPa im H 6001l =σ;齿条的接触疲劳强度极限a 5002 lim MP H =σ。

6)由式10-13计算应力循环次数。

()4h 1110113.6420008.02196.760n 60⨯=⨯⨯⨯⨯⨯⨯==jL N7)由图10-19取接触疲劳寿命系数7.11=K HN 。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得 []M P a M P a SK H HN H 10206007.11lim 11=⨯==σσ (2) 计算1) 试算小齿轮分度圆直径1d t ,代入[]1H σ。

[]mm89.6810208.18915.010908.23.132.2132.2d 3253211=⎪⎭⎫ ⎝⎛∞+∞⋅⨯⨯=⎪⎪⎭⎫ ⎝⎛+⋅≥H E d t t Z u u T K σϕ2) 计算圆周速度v 。

齿轮齿条选型计算

齿轮齿条选型计算齿轮齿条计算选型(仅供参考)一、设计要求直线速度V=120m/min 、nmotor=4500rpm、加速时间200ms 、冲击因素系数fs=1.25(2000次/每小时)移动部件重量m=460Kg、摩擦系数µ=0.15、齿轮-齿条啮合系数η=95% 水平双边驱动工况按间歇工作制S5来计算,二、切向力计算及齿条选型(折算到单侧):加速度a=9.8m/s2摩擦系数µ=0.15效率:η=95%移动部件重量m=230Kg(折算到单侧)摩擦力 f=µmg=0.15*230*9.8=338N加速力 F加速=ma=230*9.8=2254N加速时总的驱动力F=(F加速+f)/η=2600N考虑冲击因素F总=F*fs* =2600*1.25=3250N(最大切向力) 根据alpha-rack&pinion 技术资料的数据:系统TP050、M3、Z=31、F2T=12442N(切向力)、T2B=500(加速扭矩),系统TP025、M2、Z=40、F2T=5891N、T2B=250Nm 可选用alpha PREMUM(5级)模数3或模数2的齿条。

alpha PREMUM(5级)齿条齿间误差fp:0.003mm,累计误差Fp:0.012mm(500mm 长)。

三、小齿轮、齿轮箱选型1、小齿轮根据alpha-rack&pinion技术资料的数据选小齿轮为 M3、Z=31个齿,节圆半径R=49.35mm 选小齿轮为 M2、Z=40个齿,节圆半径R=42.45mm 2、齿轮箱a、 M3、Z=31个齿,节圆半径R=49.35mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*49.35/1000=160Nm (加速力矩)b、 M2、Z=40个齿,节圆半径R=42.45mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*42.45/1000=138Nm (加速力矩根据 alpha-rack&pinion 技术资料的数据M3、Z=31,T2B=500Nm (实际为T=160Nm)M2、Z=40,T2B=250Nm (实际为T=138Nm)3、速比电机的转速nmotor=4500rpm,直线速度V=120m/min,a、 M3、Z=31个齿,节圆半径R=49.35mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*49.35*3.14/1000)=387速比 I=nmotor/n2 = 4500/387=11,取I=10{I=10,R=49.35mm,n1=4500rpm ,V=(4500/10)*2*49.35*3.14/1000=139.5m/min}b、 M2、Z=40个齿,节圆半径R=42.45mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*42.45*3.14/1000)=450速比 I=nmotor/n2 = 4500/450=10{I=10,R=42.45mm,n1=4500rpm ,V=(4500/10)*2*42.45*3.14/1000= 128m/min}4、齿轮箱背隙与小齿轮-齿条间隙对传动系统定位精度的影响a、 M3、Z=31个齿,节圆半径R=49.35mm齿轮箱背隙/定位精度 =2R*3.14/360/60=2*49.35/360/60=0.014mm/arcminb、 M2、Z=40个齿,节圆半径R=42.45mm齿轮箱背隙引起的误差 =2R*3.14/360/60=2*42.45*3.14/360/60=0.012mm/arcmin c、小齿轮-齿条间隙小齿轮-齿条间隙调整为0.01mm+齿条齿间误差,0.01mm+0.003mm=0.013mm齿条累计误差可通过校准仪消除d、传动系统定位精度1、M3、Z=31个齿,节圆半径R=49.35mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.014mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.014mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.027mm( 齿轮箱背隙1弧分)2、M2、Z=40个齿,节圆半径R=42.45mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.012mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.012mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.025mm( 齿轮箱背隙1弧分四、结论1、 M3、Z=31个齿,节圆半径R=49.35mm、齿轮箱TP050S /I=10V=140m/min,加速度5GG=(F2T*η/fs-µmg)/m/9.8=(12442*0.95/1.25-0.15*175*9.8)/9.8=5 定位精度小于0.03mm2、 M2、Z=40个齿,节圆半径R=42.45mm、齿轮箱TP025S/ I=10V=128m/min加速度2.5GG=(F2T*η/fs-µmg)/m/9.8=(5891*0.95/1.25-0.15*175*9.8)/9.8=2.5 定位精度小于0.03mm。

齿轮齿条选型计算

齿轮齿条选型计算齿轮齿条计算选型(仅供参考)一、设计要求直线速度V=120m/min 、nmotor=4500rpm、加速时间200ms 、冲击因素系数fs=1.25(2000次/每小时)移动部件重量m=460Kg、摩擦系数µ=0.15、齿轮-齿条啮合系数η=95% 水平双边驱动工况按间歇工作制S5来计算,二、切向力计算及齿条选型(折算到单侧):加速度a=9.8m/s2摩擦系数µ=0.15效率:η=95%移动部件重量m=230Kg(折算到单侧)摩擦力 f=µmg=0.15*230*9.8=338N加速力 F加速=ma=230*9.8=2254N加速时总的驱动力F=(F加速+f)/η=2600N考虑冲击因素F总=F*fs* =2600*1.25=3250N(最大切向力) 根据alpha-rack&pinion 技术资料的数据:系统TP050、M3、Z=31、F2T=12442N(切向力)、T2B=500(加速扭矩),系统TP025、M2、Z=40、F2T=5891N、T2B=250Nm 可选用alpha PREMUM(5级)模数3或模数2的齿条。

alpha PREMUM(5级)齿条齿间误差fp:0.003mm,累计误差Fp:0.012mm(500mm 长)。

三、小齿轮、齿轮箱选型1、小齿轮根据alpha-rack&pinion技术资料的数据选小齿轮为 M3、Z=31个齿,节圆半径R=49.35mm 选小齿轮为 M2、Z=40个齿,节圆半径R=42.45mm 2、齿轮箱a、 M3、Z=31个齿,节圆半径R=49.35mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*49.35/1000=160Nm (加速力矩)b、 M2、Z=40个齿,节圆半径R=42.45mm折算到齿轮箱的最大输出扭矩T=F总*R=3250*42.45/1000=138Nm (加速力矩根据 alpha-rack&pinion 技术资料的数据M3、Z=31,T2B=500Nm (实际为T=160Nm)M2、Z=40,T2B=250Nm (实际为T=138Nm)3、速比电机的转速nmotor=4500rpm,直线速度V=120m/min,a、 M3、Z=31个齿,节圆半径R=49.35mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*49.35*3.14/1000)=387速比 I=nmotor/n2 = 4500/387=11,取I=10{I=10,R=49.35mm,n1=4500rpm ,V=(4500/10)*2*49.35*3.14/1000=139.5m/min}b、 M2、Z=40个齿,节圆半径R=42.45mm减速箱转速n2 =V/(2R*3.14 /1000 )=120/(2*42.45*3.14/1000)=450速比 I=nmotor/n2 = 4500/450=10{I=10,R=42.45mm,n1=4500rpm ,V=(4500/10)*2*42.45*3.14/1000= 128m/min}4、齿轮箱背隙与小齿轮-齿条间隙对传动系统定位精度的影响a、 M3、Z=31个齿,节圆半径R=49.35mm齿轮箱背隙/定位精度 =2R*3.14/360/60=2*49.35/360/60=0.014mm/arcminb、 M2、Z=40个齿,节圆半径R=42.45mm齿轮箱背隙引起的误差 =2R*3.14/360/60=2*42.45*3.14/360/60=0.012mm/arcmin c、小齿轮-齿条间隙小齿轮-齿条间隙调整为0.01mm+齿条齿间误差,0.01mm+0.003mm=0.013mm齿条累计误差可通过校准仪消除d、传动系统定位精度1、M3、Z=31个齿,节圆半径R=49.35mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.014mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.014mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.027mm( 齿轮箱背隙1弧分)2、M2、Z=40个齿,节圆半径R=42.45mm(齿轮箱背隙引起的误差)+(小齿轮-齿条间隙)=0.012mm/arcmin*jt(背隙)+(0.01mm+0.003mm)=0.012mm+(0.01mm+0.003mm)( 齿轮箱背隙1弧分)=0.025mm( 齿轮箱背隙1弧分四、结论1、 M3、Z=31个齿,节圆半径R=49.35mm、齿轮箱TP050S /I=10V=140m/min,加速度5GG=(F2T*η/fs-µmg)/m/9.8=(12442*0.95/1.25-0.15*175*9.8)/9.8=5 定位精度小于0.03mm2、 M2、Z=40个齿,节圆半径R=42.45mm、齿轮箱TP025S/ I=10V=128m/min加速度2.5GG=(F2T*η/fs-µmg)/m/9.8=(5891*0.95/1.25-0.15*175*9.8)/9.8=2.5 定位精度小于0.03mm。

机床齿轮齿条电机选型计算案例

机床齿轮齿条电机选型计算案例下面就给你整一个机床齿轮齿条电机选型计算的案例哈。

一、案例背景。

咱就假设啊,有这么一个机床,它的工作台得在一个导轨上移动,这移动就得靠齿轮齿条传动,然后呢我们得选个合适的电机来带动这个齿轮,让工作台能按照我们想要的速度、力量啥的来动。

二、确定负载相关的参数。

1. 负载重量。

首先得知道工作台上放了些啥东西,这些东西加上工作台本身的重量就是负载重量啦。

比如说,咱这工作台上放了一些加工的零件,还有夹具啥的,经过称(当然是假设哈,实际可能通过设计计算得出准确重量),这一整套下来重500千克呢。

不过呢,在计算的时候要注意单位换算哦,因为后面的一些公式可能要用国际单位制,那500千克换算成牛(N)就是500×9.8 = 4900N(这里的9.8是重力加速度)。

2. 摩擦力。

这个工作台在导轨上移动,就会有摩擦力。

摩擦力的大小和导轨的类型、润滑情况啥的有关系。

咱就假设这个导轨是那种比较常见的滑动导轨,经过一些经验数据或者简单的测试啥的(实际可能有更精确的计算方法),发现摩擦力系数大概是0.15。

那摩擦力就是负载重量乘以摩擦力系数,也就是4900×0.15 = 735N。

3. 加速度要求。

4. 总的负载力。

总的负载力就是摩擦力加上加速需要的力,也就是735+255.1 = 990.1N。

这就是电机得克服的力量才能让工作台正常动起来。

三、确定速度相关的参数。

1. 工作台的移动速度。

我们前面不是说希望工作台能达到0.5米/秒的速度嘛,这个速度就是我们要的。

不过呢,要考虑到齿轮齿条的传动比哦。

假设我们的齿轮齿条传动比是1:1(就是齿轮转一圈,齿条移动的距离和齿轮的周长一样),如果传动比不是1:1,那还得根据传动比来换算一下电机的转速要求。

2. 电机的转速计算。

已知工作台速度是0.5米/秒,假设我们的齿轮直径是0.1米(这个直径是根据齿轮的设计或者选型来的),那齿轮的周长就是π×0.1≈0.314米。

齿轮齿条传动设计计算

齿轮齿条传动设计计算选定齿轮类型、精度等级、材料级齿数选用直齿圆柱齿轮齿条传动。

速度不高,故选用7级精度(GB10095-88)。

材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS,齿条材料为45钢(调质)硬度为240HBS。

选小齿轮齿数=24,大齿轮齿数。

按齿面接触强度设计由设计计算公式进行计算,即确定公式内的各计算数值试选载荷系数=1.3。

计算小齿轮传递的转矩。

(预设齿轮模数m=8mm,直径d=160mm)3)由表10-7选齿宽系数。

4)由表10-6查得材料的弹性影响系数。

5)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限;齿条的接触疲劳强度极限。

6)由式10-13计算应力循环次数。

7)由图10-19取接触疲劳寿命系数。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得计算试算小齿轮分度圆直径,代入。

计算圆周速度v。

3)计算齿宽b。

4)计算齿宽与齿高之比。

模数齿高计算载荷系数。

根据,7级精度,由图10-8查得动载荷系数;直齿轮,;由表10-2查得使用系数;由表10-4用插值法查得7级精度、小齿轮为悬臂布置时。

由,查图10-13得;故载荷系数按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得7)计算模数m。

按齿根弯曲强度设计由式(10-5)得弯曲强度设计公式为确定公式内各计算数值由图10-20c查得小齿轮的弯曲疲劳强度极限;齿条的弯曲强度极限;由图10-18取弯曲疲劳寿命系数,;计算弯曲疲劳许用应力。

取弯曲疲劳安全系数S=1.4,由式(10-12)得4)计算载荷系数K。

5)查取齿形系数。

由表10-5查得,。

6)查取应力校正系数。

由表10-5查得,。

计算齿轮齿条的并加以比较。

齿条的数值大。

设计计算由于齿轮模数m的大小主要决定弯曲强度,而齿面接触疲劳强度主要取决于齿轮直径。

可由弯曲强度算得的模数3.55并就近圆整为标准值m=4mm,按接触强度算得的分度圆直径,算出齿轮齿数以上计算过程验证了模数m=8,直径d=160的齿轮是符合强度要求的。

工厂自动化中滚轮导轨齿轮齿条减速电机选型计算

工厂自动化中滚轮导轨齿轮齿条减速电机选型计算

简介

滚轮导轨和齿轮齿条组成的直线运动系统,广泛应用于工厂自动化中:

配套的减速电机选型说明如下:

一:加速度计算

齿条可承受的最大驱动力以及系统的整体刚性,基本上决定了可选择的加速度a的上限。

齿条可承受的最大驱动力,除于运动部件的质量,就可初步算出允许的最大加速度;再综合考虑节拍要求,系统刚性以及安全系数,选择合适的加速度值。

二:切向力计算

加速度:a (m/s2)

摩擦系数:μ=0.02

安全系数:fs

效率:η=95% (齿轮齿条的传动效率)

移动部件质量:m (Kg)

摩擦力:f=μ*m*g+导轨润滑块施加在导轨上的小值摩擦力(具体数值,请参考样本)

加速力:F加速=m*a

加速时总的驱动力:水平应用:F=(F加速+f)/η;垂直应用:F=(提升重量+F加速+f)/η

考虑安全系数,F总=F*fs

三:加速力矩计算

小齿轮节圆半径:r(mm)

加速力矩:T=F总*r/1000 (Nm), 此加速力矩就是需要的减速电机的最大输出扭矩。

四:最高转速计算

最高线速度:V (m/min)

小齿轮节圆半径:r(mm)

减速电机最高输出转速:n2=V/(2*r*3.14/1000) (rpm)

根据最大输出扭矩和最高输出转速,就可以进行减速电机的选型。

同时还需要校核,最大切向力是否在齿轮齿条传动机构的承受范围内。

齿轮齿条传动设计计算

齿轮齿条传动设计计算齿轮齿条传动设计计算Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】1. 选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动。

2)速度不高,故选用7级精度(GB10095-88)。

3)材料选择。

由表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,齿条材料为45钢(调质)硬度为240HBS 。

4)选小齿轮齿数Z 1=24,大齿轮齿数Z 2=∞。

2. 按齿面接触强度设计由设计计算公式进行计算,即d 1t≥2.32√K t T 1φd ?u +1u (Z E [σH ])23 (1)确定公式内的各计算数值 1)试选载荷系数K t =。

2)计算小齿轮传递的转矩。

(预设齿轮模数m=8mm,直径d=160mm )T 1=95.5×105P 1n 1=95.5×105×0.24247.96=2.908×105N ?mm 3) 由表10-7选齿宽系数φd =0.5。

4)由表10-6查得材料的弹性影响系数Z E =189.8MPa 12。

5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa ;齿条的接触疲劳强度极限σHlim2=550MPa。

6)由式10-13计算应力循环次数。

N 1=60n 1jL h =60×7.96×1×(2×0.08×200×4)=6.113×1047)由图10-19取接触疲劳寿命系数K HN1=1.7。

8)计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由式(10-12)得[σH ]1=K HN1σHlim1S =1.7×600MPa =1020MPa (2)计算 1)试算小齿轮分度圆直径d t1,代入[σH ]1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮齿条传动计算和选型

齿轮齿条传动是机械传动的常见形式,应用广泛。

齿轮齿条传动的主要作用是传递转动力和扭矩,常用于齿轮箱、机床、升降机以及机器人等设备中。

本文将介绍齿轮和齿条的计算和选型。

一、齿轮的计算和选型

1. 齿轮的基本参数

齿轮的基本参数有模数、齿数、齿宽、齿廓等。

其中,模数是指公称齿高与齿数之比,也是测量齿轮大小的重要指标。

齿数的选择要考虑传动比、力度、传动效率等因素。

齿宽是指齿轮上齿的宽度,应根据传动功率和齿轮轴向长度决定。

齿廓是齿的截面形状,常见的有直齿、斜齿、渐开线齿等。

2. 齿轮的承载能力计算

齿轮的承载能力是指齿轮能够承受的最大转矩。

计算齿轮承载能力时,需要考虑齿轮材料、模数、齿数、齿宽、齿廓等因素。

一般来说,齿轮的承载能力应该大于传动所需的扭矩,以保证传动的可靠性和安全性。

3. 齿轮的选型

在进行齿轮选型时,应根据传动比、功率、齿轮材料、工作环境等因素进行综合考虑。

一般来说,传动比较大时,应选用斜齿轮;传

动功率较大时,应选用韧性好、强度高的材料制作齿轮;在高温、潮

湿等恶劣环境下,应选用耐腐蚀的齿轮材料。

二、齿条的计算和选型

1. 齿条的基本参数

齿条的基本参数有模数、齿数、齿高、齿距等。

齿条的模数应与

齿轮相配合,齿数应根据所传动的齿轮数确定。

齿高是指齿条齿与齿

沟之间的垂直距离,齿距是指齿条两相邻齿的中心距离,齿高和齿距

的大小比决定了齿条的传动精度。

2. 齿条的承载能力计算

齿条的承载能力应考虑齿条材料、模数、齿数、齿高、齿距、传

动功率等因素。

一般来说,齿条的承载能力应不小于传动所需的扭矩,以保证传动的可靠性和安全性。

3. 齿条的选型

齿条的选型应根据传动比、齿条材料、功率、工作环境等因素进

行综合考虑。

一般来说,选用韧性好、强度高、耐磨损、耐腐蚀的材

料制作齿条,以保证齿条的使用寿命和可靠性。

同时,应根据传动功

率和齿条长度确定齿条的截面形状和尺寸。

在选用齿条时,还应注意

与传动齿轮的配合,确保传动精度。

总之,齿轮齿条传动计算和选型是一项重要的工作,直接关系到

传动系统的性能和可靠性。

在进行齿轮齿条传动设计时,应综合考虑

各项因素,选择合适的齿轮和齿条材料,确保传动系统能够稳定运行。