螺栓失效分析课件

螺栓断口失效分析

1、解理断裂(大多数情况下为脆性断裂)2、剪切断裂1、静载断裂(拉伸断裂、扭转断裂)2、冲击断裂3、疲劳断裂1、低温冷脆断裂2、静载延滞断裂(静载断裂)3、应力腐蚀断裂4、氢脆断裂断口微观形貌(图3/4/5/6),断口呈脆性特征,表面微观形貌为冰糖状沿晶断裂,芯部为沿晶+准解理断裂,在断裂的晶面上有细小的发纹状形貌。

结论:零件为沿晶断裂的脆性断口。

断口呈脆性特征,表面微观形貌沿晶断裂,芯部为准解理断裂;终断区(图4)微观为丝状韧窝形貌,为最终撕裂区结论:断口为脆性断裂宏观断口无缩颈现象且微观组织多处存在剪切韧窝形貌,为剪切过载断裂断口。

综上分析:零件为氢脆导致的断裂,氢进入钢后常沿晶界处聚集,导致晶界催化,形成沿晶裂纹并扩展,导致断面承载能力较弱,最终超过其承载极限导致断裂典型氢脆断口的宏观形貌如右图所示:氢脆又称氢致断裂失效是由于氢渗入金属内部导致损伤,从而使金属零件在低于材料屈服极限的静应力持续作用下导致的失效。

氢脆多发生于螺纹牙底或头部与杆部过渡位置等应力集中处。

断口附近无明显塑性变形,断口平齐,结构粗糙,氢脆断裂区呈结晶颗粒状,一般可见放射棱线。

色泽亮灰,断面干净,无腐蚀产物。

应力腐蚀也属于静载延滞断裂,其断口宏观形貌与一般的脆性断口相似,断口平齐而光亮,且与正应力相垂直,断口上常有人字纹或放射花样。

裂纹源区、扩展区通常色泽暗灰,伴有腐蚀产物或点蚀坑,离裂纹源区越近,腐蚀产物越多。

应力腐蚀断面最显著宏观形貌特征是裂纹源表面存在腐蚀介质成分贝纹线是疲劳断口最突出的宏观形貌特征,是鉴别疲劳断口的重要宏观依据。

如果在宏观上观察到贝壳状条纹时,在微观上观察到疲劳辉纹,可以判别这个断口属于疲劳断口。

泵体端盖螺栓失效分析

对转动 ,使螺栓松 动发生 偏移 ,2号 和 3号位 置正是 螺栓

发生偏 移后在一对剪力 矩 的作用 下两处 与螺纹孔发 生激烈 摩擦 ,出现了这两处 磨损 由于螺栓发 生偏移 ,在 螺栓 根

位 置

f 恂、 C 平 u A1 V W Z r B S n P b 0 0 7n 08 Q 02 0 6<: 0 . 1 1 0 0 Q0 3<1. 0<1.0 1 Q0 4 < n 0 0 01 00 0 0 01

则就 可能有 液体从间隙 中倒流 回去 。

示 。紧固螺栓 的断裂 位置是 在靠近螺 栓的顶 部 ,而在 螺栓 的不 同位 置有不 同的磨损 ,从螺 栓 的整体 可 以看 出此 螺栓

使用 时间并不是很 久。根据宏 观照片对具 体 的磨 损位置 作

出初 步分析如 下 :

紧固螺栓是双螺杆泵 叶轮端盖 的重要 紧 固件起着 紧 固

动 洛氏硬度计上测定 洛氏硬度 ;对截面 上的不 同 的两 点进

行 了化 学成分的测试 。分析分析试样发生断裂 的原 因。

观察图 2 :失效 螺栓 的螺纹上的两处非常清晰 的磨损痕

迹 。而其中一处磨损接近螺栓顶部,另一处则与第一处磨损成

2 实 验 记 录

2 1宏观 检测 .

紧固螺 栓发生断裂的宏观 的形貌照片分别如 图 1 所 ~3

10的另一面靠近断面处 ,其他各处螺纹无明显 的磨损,则很 8。

容易推出这两处是 由一对剪力矩造成的。而根据此紧固螺栓的

工作环境和功能 ,它应该主要承受的是拉应力 ,不应承受剪力 的作用 ,这是此螺栓 的失效的—个重要原因。

*作者简介 :许敬年 (9 5 ,男 ,实验师 ,主要从 事材料成 型与控制工程方面的研究 。E 1 6 ~) ~mal h agi0 0 6 .o i :zu n z50 @1 3 cr n ht tp | .ma tq cm ・9 R c se .o 7・

SCM435螺栓断裂失效分析

s261体视显微镜下对断口进一步观察,断面干净、色泽呈亮灰色、结构粗糙,可观察到断裂的起源位于螺栓的近表面应力集中处,裂纹快速扩展区及剪切唇都明显可见,具有脆性断裂的典型特征。

图3所示为螺栓断口体视显微形貌。

用JSM-IT300扫描电镜对断口进行观察分析,断1#与断2#裂纹源位置相同,但裂纹源处并未发现有非金属夹杂等其他缺陷,整个断口都呈沿晶断裂,属脆性断裂。

图4、图5所示为断口扫描电镜形貌。

(3)化学成分分析 用ARL4460直读光谱仪对4根螺栓进行化学成分分析,螺栓化学成分如表1所示。

结果表明,2根失效螺栓化学成分与2根未失效螺栓化学成分基本一致,且都符合标准规定。

(4)微观组织检验 将1#断裂螺栓和4#未断螺栓切据后加工成金相试样,用4%硝酸酒精腐(a )断裂1 (b )断裂2图3 螺栓断口体视显微形貌图4 1#断口扫描电镜形貌有微小次生裂纹,呈沿晶断裂特征。

1#和4#螺栓都呈现回火马氏体组织,马氏体位向特征明显,马氏体板条界和板条内部析出大量细小的碳化物颗粒。

组织中也存在一定数量的大颗粒碳化物,该碳化物尺寸在1μm 左右,为奥氏体化时未溶碳化物,如图6、图7所示。

(5)维氏硬度检测 将1#断裂螺栓沿中心纵向剖开(见图8),在维氏硬度试验机上进行硬度检测,结果(见表2)未见异常,符合标准要求。

(6)非金属夹杂物金相评级检验 按GB/T10561—2005规定A 法对1#、4#螺栓进行非金属夹杂物评级。

从夹杂物评级中未(a ) (b )图1 1#断裂螺栓的宏观形貌(a ) (b )图2 2#断裂螺栓的宏观形貌蚀,在金相显微镜和扫描电镜下观察,1#试样在裂纹源处发现(a)(b)(c)(d)图6 1#螺栓次生裂纹形貌和扫描电镜组织形貌(a)(b)图7 4#螺栓扫描组织形貌图8 1#螺栓硬度检测部位表2 1#螺栓硬度检测结果(HV)位置Min Max平均纵向404418410.9横向405416408.6图5 2#断口扫描电镜形貌表1 螺栓化学成分(质量分数)(%)螺栓C Si Mn P S Cr Mo Al 1#(断裂)0.370.230.750.0170.0020.990.190.029 2#(断裂)0.380.220.770.0160.0020.980.180.031 3#(未断裂)0.370.250.760.0170.0020.980.190.030 4#(未断裂)0.360.240.760.0170.002 1.000.180.031图9 1#断裂螺栓氢析出曲线图10 4#未断螺栓氢析出曲线断裂特征。

《失效分析》PPT课件 (2)

精选ppt

5

机械构件失效的主要形式

变形失效 断裂失效 腐蚀失效 磨损失效

精选ppt

6

变形失效

弹性变形失效----弹性变形过量,虽表面未发现任何

损伤痕迹,但弹性性能已达不到原设计要求。例如汽 车弹簧,经长期使用后松弛性能降低导致不能起缓冲 作用塑性变形失效

塑性变形失效----变形量超过极限,不能再使用。经

长期运转后的汽轮机叶片逐渐伸长发生塑性变形而与 壳体相接触,使汽轮机不能正常运行。

蠕变变形失效----零件长期在高温和应力作用下,即

使小于屈服应力也会缓慢地产生塑性变形,这种现象 称为蠕变,当蠕变变形量超过规定数值后就会失效, 甚至产生蠕变断裂。

高温松弛失效----零件在高温下失去弹性功能而导致

只有在晶界被弱化时才会产生沿晶断裂。

晶界弱化的基本原因----材料本身或环境介质或高温的作用

*晶界沉淀相造成的沿断裂----由晶界的夹杂和第二相沉淀所 造成的,晶界上的析出相通常是不连续的,呈球状、棒状或树枝 状,晶界沉淀相越多,断裂应力越低

*杂质元素在晶界偏聚造成沿晶脆断----如Ge、Sn、N、P、As、 Sb、Bi、S、Se、Te等。低合金钢的第二类回火脆性(合金钢在 回火后慢冷或在375~560oC等温产生晶界脆化和沿晶断裂)。

20MnTiB钢螺栓断裂失效分析

王 弘等 : 20M nT iB 钢螺栓断裂失效分析

门槛应力 , 不足以发生应力腐蚀开裂[ 3] 。 ( 3) X 射线微区元素定性分析结果显示腐蚀物 为铁的氧化物, 表明上述应力腐蚀的机理是阳极溶 解型

[ 3]

保证结构的使用安全。

5

Байду номын сангаас结论

。 由于受测试性能的限制 , 电子探针仪仅能分析

螺栓断裂失效的主要原因是由于螺栓根部存在 着初始裂纹, 初始裂纹尖端的应力集中和露天工作 环境的共同作用使螺栓产生应力腐蚀开裂。应力腐 蚀开裂的方式是阳极溶解型。 参考文献 :

收稿日期 : 2002 10 21 作者简介 : 王 弘 ( 1960 ) , 男 , 副教授 , 硕士。

M22( GB1228- 1984) , 螺栓材料为 20MnT iB 钢, 这是 国标推荐的高强度螺栓用钢 , 在相同硬度下, 与中碳 合金钢比较, 具有更加良好的韧性和可锻性, 较好的 强韧性, 还 可避免脱 碳现象[ 1] 。其 化学成 分 ( 质量 分数) 为: C 0. 17% ~ 0. 24% , Si 0. 17% ~ 0 37% , Mn 1 30% ~ 1. 60% , T i 0. 04% ~ 0. 1% , P< 0. 035% , S< 0. 035% , B 0. 0005% ~ 0. 0035% 。 螺栓材料在加工前经过严格的化学成分检验, 符合标准要求。加工螺栓用毛坯为热轧圆钢。加工 前毛坯全样经超声波无损探伤检验合格。螺纹采用 滚丝工艺加工。其热处理工艺为 880 400 中温 回火, 组 织为回火屈氏 体

500 #

T he corrosive on fracture surface

M icrostructure of failed bolt

失效分析

Abstract:20MnTiB high strength bolt was fractured after 24 hours service.The analysis on optical microseopr, SEM,EDAX,hardometer and chemincal composition were carried out on the cracked bolt.The comprehensive a— nalysis results showed that the bolt existed cracks before using.The primary cracks led to stress concentration,SO the hydrogen in material moved to the crack top and enriched.With local incerease in hydrogen content there OC— cured hydrogen ductile-brittle fracture in bolt. Key words:bolt;cracks;stress concentration;hydrogen ductile-brittle fracture

表3慢应变拉伸性能测试结果

1’ahie 3 Test resnlt of slow strain tension

万方数据

52

物理测试

第26卷

图4断口处的显微组织 Fig.4 Microstructure of fracture

图6断口形貌 Fig.6 SEM of the fracture

图5螺纹根部裂纹形貌 Fig.5 Morphology at root of screw

螺纹紧固件失效分析案例(第2部分)

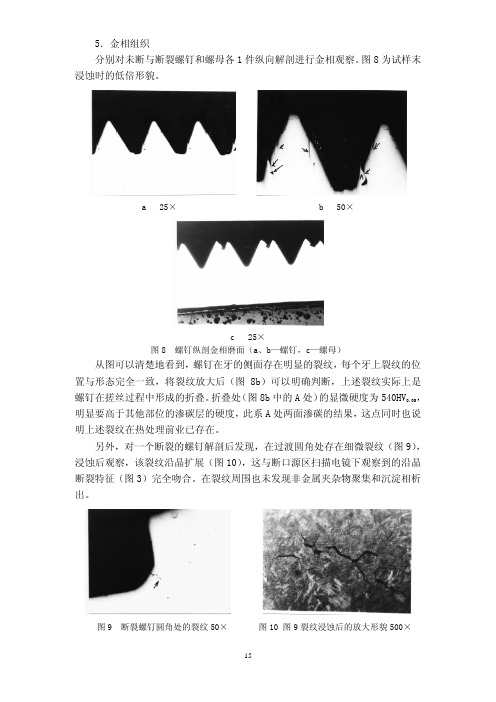

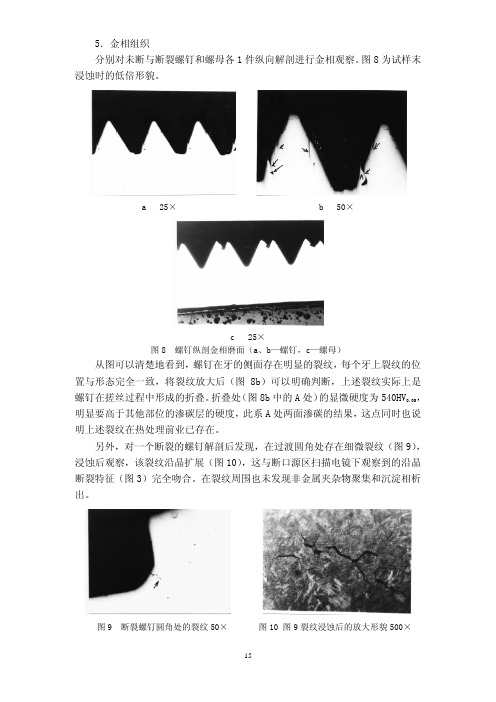

5.金相组织分别对未断与断裂螺钉和螺母各1件纵向解剖进行金相观察。

图8为试样末浸蚀时的低倍形貌。

a 25×b 50×c 25×图8 螺钉纵剖金相磨面(a、b—螺钉,c—螺母)从图可以清楚地看到,螺钉在牙的侧面存在明显的裂纹,每个牙上裂纹的位置与形态完全一致,将裂纹放大后(图8b)可以明确判断,上述裂纹实际上是螺钉在搓丝过程中形成的折叠。

折叠处(图8b中的A处)的显微硬度为540HV,0.05明显要高于其他部位的渗碳层的硬度,此系A处两面渗碳的结果,这点同时也说明上述裂纹在热处理前业已存在。

另外,对一个断裂的螺钉解剖后发现,在过渡圆角处存在细微裂纹(图9),浸蚀后观察,该裂纹沿晶扩展(图10),这与断口源区扫描电镜下观察到的沿晶断裂特征(图3)完全吻合。

在裂纹周围也未发现非金属夹杂物聚集和沉淀相析出。

图9 断裂螺钉圆角处的裂纹50× 图10 图9裂纹浸蚀后的放大形貌500×螺母牙顶形成双峰(图8C),这也是搓丝工艺不当所形成的。

双峰鞍部形成的不规则尖缺口将对随后的热处理及使用均将产生不利影响。

图11为螺钉渗碳层的低倍形貌及渗层组织,渗碳层为回火屈氏体。

断裂与未断裂螺钉的芯部组织均为板条马氏体,未断螺钉的马氏体板条更粗大些(图12)。

25× 100×图11 螺钉渗碳层形貌及组织a断裂螺钉 b未断螺钉图12 螺钉的芯部组织500×图13为螺母的渗碳层组织,断裂与未断裂螺母的渗碳层组织相同,均系回火屈氏体。

断裂螺母与未断裂螺母的芯部组织则完全不同(图14)。

图13 螺母的渗碳层组织250×a 断裂螺母b 未断螺母图14 螺母的芯部组织 500×断裂螺母芯部组织为绌片状珠光体+铁素体,而未断者为板条马氏体。

这与表1中螺母测定的硬度值完全对应。

6.含氢量分析根据螺钉断口形貌特征及延时断裂特征,加之螺钉经酸洗后镀锌,怀疑有渗H2现象[1]。

螺纹紧固件失效分析案例(第2部分)

5.金相组织分别对未断与断裂螺钉和螺母各1件纵向解剖进行金相观察。

图8为试样末浸蚀时的低倍形貌。

a 25×b 50×c 25×图8 螺钉纵剖金相磨面(a、b—螺钉,c—螺母)从图可以清楚地看到,螺钉在牙的侧面存在明显的裂纹,每个牙上裂纹的位置与形态完全一致,将裂纹放大后(图8b)可以明确判断,上述裂纹实际上是螺钉在搓丝过程中形成的折叠。

折叠处(图8b中的A处)的显微硬度为540HV,0.05明显要高于其他部位的渗碳层的硬度,此系A处两面渗碳的结果,这点同时也说明上述裂纹在热处理前业已存在。

另外,对一个断裂的螺钉解剖后发现,在过渡圆角处存在细微裂纹(图9),浸蚀后观察,该裂纹沿晶扩展(图10),这与断口源区扫描电镜下观察到的沿晶断裂特征(图3)完全吻合。

在裂纹周围也未发现非金属夹杂物聚集和沉淀相析出。

图9 断裂螺钉圆角处的裂纹50× 图10 图9裂纹浸蚀后的放大形貌500×螺母牙顶形成双峰(图8C),这也是搓丝工艺不当所形成的。

双峰鞍部形成的不规则尖缺口将对随后的热处理及使用均将产生不利影响。

图11为螺钉渗碳层的低倍形貌及渗层组织,渗碳层为回火屈氏体。

断裂与未断裂螺钉的芯部组织均为板条马氏体,未断螺钉的马氏体板条更粗大些(图12)。

25× 100×图11 螺钉渗碳层形貌及组织a断裂螺钉 b未断螺钉图12 螺钉的芯部组织500×图13为螺母的渗碳层组织,断裂与未断裂螺母的渗碳层组织相同,均系回火屈氏体。

断裂螺母与未断裂螺母的芯部组织则完全不同(图14)。

图13 螺母的渗碳层组织250×a 断裂螺母b 未断螺母图14 螺母的芯部组织 500×断裂螺母芯部组织为绌片状珠光体+铁素体,而未断者为板条马氏体。

这与表1中螺母测定的硬度值完全对应。

6.含氢量分析根据螺钉断口形貌特征及延时断裂特征,加之螺钉经酸洗后镀锌,怀疑有渗H2现象[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量保证部

SUCCESS

THANK YOU

质量保证部

2019/9/20

自主培训

螺栓失效分析

质量保证部

杨和宇 2013年12月19日

目录

一 失效分析简介 二 螺栓失效分析基本方法 三 分析实例

质量保证部

2

一、失效分析简介

1.失效定义 一个零件或部件不能履行设计赋予它规定的功能,称该零件或

部件失效。 a.完全不能工作; b.可以工作,但不能令人满意地完成预期的功能; c.受到严重损伤不能可靠而安全的连续使本方法

2.螺栓失效的断口分析 断口示意图

质量保证部

三、分析实例

Mazda6轮辋螺栓行驶中断裂分析 发生条件: 现场情况: 分析结论:螺栓疲劳断裂的原因是轮毂螺栓松动,导致螺栓工作中承受 异常弯曲疲劳载荷而断裂。轮毂螺栓松动的原因可能是装配力矩控制不 当导致,或者螺栓和螺母的加工和配合精度等问题。 改善措施:

质量保证部

一、失效分析简介

3.失效分析的意义 机械产品设计者的主要任务,是为社会提提供质量好、寿命长、成

本低的产品。一种新产品的诞生,开始并不是完美的,多少会存在各种 大小不同的问题,这在设计、制造中可能难以发现,往往只有在使用中 才能充分暴露。为此,设计、制造者必须针对产品使用中出现的失效进 行仔细分析,找出问题的症结,重新改进设计、制造。再投入使用,发 现问题,再改进,这个循环过程也许要反复进行多次。因此,失效分析 是机械产品的质量由不完善走向完善的必经之路,是机械产品可靠性设 计重要的一环。

质量保证部

SUCCESS

THANK YOU

质量保证部

2019/9/20

二、螺栓失效分析基本方法

1.螺栓失效分析的思路、方法. 7)断口电镜分析:扫描电镜,透射电镜,俄歇谱仪,能谱分析等。 8)受力分析:光弹,应变片,涂漆,X射线应力测定。 9)力学性能测试:硬度,断裂模拟试验:对一些吃不准的破坏形式, 根据受力条件、环境进行模拟重现。 10)分析、结论。

质量保证部

二、螺栓失效分析基本方法

2.螺栓失效的断口分析 断裂是机器零件失效最严重的表现形式之一,对断裂的研究已发展

成一门独立的边缘学科,涉及到断裂力学,断裂物理,断裂化学和断口 学等多个分支。

断裂后产生的断口存储记录了大量失效特征及失效原因的信息,因 此,断口分析是失效分析最基本,也是最重要的方法之一。通过断口的 形态分析去研究一些断裂的基本问题:如断裂起因、断裂性质、断裂方 式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等。

质量保证部

三、分析实例

其他 2013年5月17上海通用因车轮螺栓断裂隐患召回2653辆凯迪拉克。 日前,上海通用汽车有限公司向国家质检总局备案了召回计划,将自

2013年5月17日起,召回部分2013年款进口凯迪拉克SRX汽车(配置18英 寸轮毂),生产日期为2012年9月3日至2013年3月7日。据该公司统计, 在中国大陆地区涉及2653辆。

应注意把失效与废品区别开来,前者是在使用过程中出现的, 后者是在生产制造过程中产生的。另外,失效又分为正常失效和非 正常失效,达到设计寿命的为正常失效,反之为非正常失效,后者 才是通常失效分析工作的主要对象。

质量保证部

一、失效分析简介

2.失效的来源 造成失效的来源主要有以下方面: ——设计 ——选材 ——材料缺陷 ——制造工艺(冷加工、热加工、表面处理等等) ——贮存、运输(碰撞、锈蚀…) ——装配(如螺栓拧紧力矩…) ——服役条件(环境温度、受力状态、腐蚀环境、相关件的影响等)

质量保证部

二、螺栓失效分析基本方法

2.螺栓失效的断口分析 疲劳断裂在全部结构零件的破坏中,疲劳断裂占绝大多数,疲劳断

口大体上可分成三个区: a.裂纹源区:一个光滑、细腻的细小区域,由于受交变应力的作用,裂 纹两侧,因反复挤压而变得平坦、光滑。 b.裂纹扩展区:该区的最大特点是有疲劳弧线。 这是裂纹扩展中的停顿或应力大小变化时,裂纹 前沿线所留下的痕迹。微观形貌是存在疲劳辉纹 c.裂纹快速扩展区:疲劳裂纹扩展至一定深度后,零件的剩余截面积不 足以抵抗外力的作用而产生瞬时破断。该区的特征是放射条带。

质量保证部

二、螺栓失效分析基本方法

1.螺栓失效分析的思路、方法. 1)收集背景资料:失效件的设计图纸、要求;失效件的制造历史;失 效件的服役情况、环境、受力情况…。 2)失效件的现场状态:运行记录、询问现场人员、拍照。 3)化学成分分析:鉴别材料的选择是否正确。 4)无损探伤:磁粉、超声波、着色、涡流、X射线、γ射线、工业CT…。 5)断口分析:保存好失效件的断口,不要受到损伤,不要将两个断口 去吻对,断口上的附着物不要忙于清除。断口的清洗要小心谨慎。 6)金相检验:包括低倍与高倍。 金相检验是做金属表面和心部组织,分析金属材料在热处理中出现的缺 陷和组织,以及在使用过程中出现的缺陷分析。