PLC课程设计及大作业课题

plc课程设计简单课题

plc课程设计简单课题一、教学目标本课程的教学目标是使学生掌握PLC(可编程逻辑控制器)的基本原理、编程方法和应用技巧。

通过本课程的学习,学生应能理解PLC的工作原理,熟悉PLC 的编程语言,掌握PLC的基本应用,并能够独立完成简单的PLC控制系统的设计和调试。

具体来说,知识目标包括:1.了解PLC的基本原理和结构。

2.掌握PLC的编程语言和编程方法。

3.熟悉PLC在工业控制系统中的应用。

技能目标包括:1.能够使用PLC编程软件进行程序设计。

2.能够根据控制要求设计和调试PLC控制系统。

3.能够对PLC进行基本的故障排除和维护。

情感态度价值观目标包括:1.培养学生对工业自动化的兴趣和认识。

2.培养学生独立思考和解决问题的能力。

3.培养学生对新技术的学习和应用的积极态度。

二、教学内容本课程的教学内容主要包括PLC的基本原理、编程方法和应用技巧。

具体安排如下:1.PLC的基本原理:介绍PLC的定义、工作原理和结构组成,使学生了解PLC的工作方式和基本功能。

2.PLC的编程语言:讲解PLC的编程语言,包括指令系统、编程规则和编程方法,让学生掌握PLC编程的基本技巧。

3.PLC的应用技巧:介绍PLC在工业控制系统中的应用案例,讲解PLC控制系统的设计方法和调试技巧,使学生能够独立完成简单的PLC控制系统的设计和调试。

三、教学方法为了提高教学效果和学生的学习兴趣,本课程将采用多种教学方法相结合的方式进行教学。

具体方法包括:1.讲授法:通过讲解和演示,使学生掌握PLC的基本原理和编程方法。

2.案例分析法:通过分析实际应用案例,使学生了解PLC在工业控制系统中的应用和设计方法。

3.实验法:通过动手实验,使学生熟悉PLC的操作和调试技巧,培养学生的实际操作能力。

4.讨论法:通过分组讨论和问题解答,激发学生的思考和解决问题的能力。

四、教学资源为了支持教学内容和教学方法的实施,我们将选择和准备以下教学资源:1.教材:选用权威、实用的PLC教材,作为学生学习的主要参考资料。

PLC课程设计课题

案例四:机械手控制系统的设计

机械手控制系统的功能:实现机械 手的自动控制,包括抓取、搬运、 放置等动作

机械手控制系统的设计步骤:需求 分析、系统设计、硬件选型、软件 编程、调试和测试

添加标题

添加标题

添加标题

护性等

PLC课程设计实 践环节

PLC控制系统硬件配置和选型

PLC控制器:选择合适的PLC控制器,如 Siemens S7-1200、Mitsubishi FX系列等

电源模块:根据实际需求选择合适的电源模块, 如24V直流电源模块、12V直流电源模块等

输入输出模块:根据实际需求选择合适的输入输出模块, 如数字量输入输出模块、模拟量输入输出模块等

PLC在工业自动化领域的应用前景

PLC技术不断升级,未来将更加高效、可靠和灵活 随着工业物联网的快速发展,PLC将与传感器、执行器等设备实现更紧密的集成 PLC将更多地应用于智能制造、新能源等领域,推动工业自动化水平的提升 安全性和稳定性将是PLC未来发展的重要方向,以确保工业生产的安全和稳定

软件编程:使 用PLC编程语 言编写控制程

序

程序下载:将 编写好的程序 下载到PLC控

制器中

调试过程:检 查程序运行情 况,发现问题

并进行修改

调试工具:使 用PLC调试软 件进行程序调

试和监控

调试结果:确 保程序运行正 常,满足控制

要求

程序优化:根 据调试结果对 程序进行优化

和改进

PLC控制系统的模拟实验和实际应用

PLC课程设计的任务和要求

掌握PLC的基本原理和编程方法 熟悉PLC的硬件结构和软件功能 学会使用PLC进行控制系统的设计和调试 具备解决实际问题的能力,能够独立完成PLC课程设计的任务

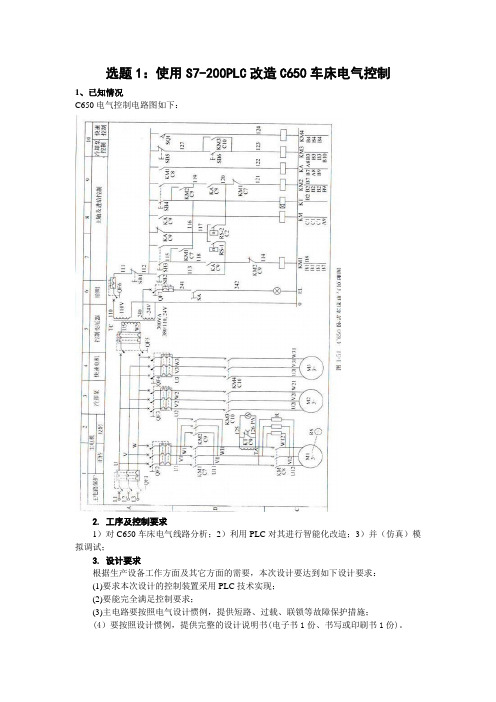

09电子PLC课程设计课题

选题1:使用S7-200PLC改造C650车床电气控制1、已知情况C650电气控制电路图如下:2. 工序及控制要求1)对C650车床电气线路分析;2)利用PLC对其进行智能化改造;3)并(仿真)模拟调试;3. 设计要求根据生产设备工作方面及其它方面的需要,本次设计要达到如下设计要求:(1)要求本次设计的控制装置采用PLC技术实现;(2)要能完全满足控制要求;(3)主电路要按照电气设计惯例,提供短路、过载、联锁等故障保护措施;(4)要按照设计惯例,提供完整的设计说明书(电子书1份、书写或印刷书1份)。

选题2:用PLC实现某“分拣机械手”的顺控1. 已知情况要求支持手动、回原点、自动(含自动单周、自动多周连续)等3种工作方式。

自动工作流程大体如图所示,各工作步元件动作状态如表所示。

3. 设计要求根据生产设备工作方面及其它方面的需要,本次设计要达到如下设计要求:(1)要求本次设计的控制装置采用PLC技术实现;(2)要能完全满足控制要求;(3)要按照电气设计惯例,提供短路、过载、联锁等故障保护措施;(4)要有手动、回原点、自动(含自动单周、自动连续)等3种工作模式:(5)要按照设计惯例,提供完整的设计说明书(电子书1份、书写或印刷书1份)。

因本次设计时间紧,程序设计及调试部分、电气设计部分要求做到具体到位。

控制柜安装布线不做要求。

选题3:用PLC实现某“生产线送料小车”的顺控1.4.7A2.[返回SQ0[返回SQ0[返回SQ03.(1)(2)(3)(4)选题4 病床呼叫系统1、已知情况1).共有4个病房,每间病房3个床位。

每一病床床头均有紧急呼叫按钮及重置按钮,以利病人不适时紧急呼叫。

2).每一病床床头均有一紧急指示灯,一旦病人按下紧急呼叫按钮且未在5s内按下重置按钮时,该病床床头紧急指示灯动作且病房门口紧急指示灯闪烁,同时同楼层的护士站显示病房紧急呼叫并闪烁指示灯。

3).在护士站的病房紧急呼叫中心,每一病房都有编号,用指示灯显示哪一病房先按下病人紧急呼叫按钮,并要具有优先级判别的能力。

PLC教学中的小课题与大课题设计4页

PLC教学中的小课题与大课题设计PLC可编程控制器在工业控制上得到了广泛的应用。

目前,在我国职业学校的电气、机电类专业均开设了PLC课程,但传统教学方法已不适应实际教学需求和社会需求,压抑了学生的学习兴趣,无法收到较好的教学效果。

因此我们应建立以学生为中心、以课题为主线的新型教学模式,在课程教学中适时设计小课题、大课题,具体分析和实施方法如下。

一、小课题与小课题的实施小课题指的是学生简单、易懂的小实验,或是可以借鉴前序基础知识配合新知识完成的一项小任务。

它的设计在PLC课程的初期和中期起着非常重要的作用,可以引发学生的学习兴趣,了解PLC器件的工作原理,形成一个既系统又直观的知识结构。

1.课程引入阶段的小课题第一次课,教师要使学生对PLC有一个初步印象,列举生活中相关的控制例子,例如交通灯、电梯、舞台的背景灯光、休闲场所的人工喷泉等等。

这些例子可以使用多媒体课件,利用动态的效果进行展示,不需要具体讲解解决的方法,只是引出PLC在其中所起到的作用即可,培养学生的学习兴趣。

2.课程初期的小课题课程初期,学生需对PLC软件和硬件操作、工作原理有所了解,这时我们可以设计这样的小课题:用PLC实现一只按钮控制一盏灯的实验。

学生只需要简单的连线和编程就可以完成这样的任务,教师在学生完成课题之后,再进行知识的讲解,将PLC输入、输出口的等效电路和PLC的工作原理介绍给学生,这样学生就会欣然接受枯燥的理论。

这样的小课题,一个即可。

另外教师对完成后的总结、讲解非常重要,可以起到画龙点睛的作用。

3.课程中期的小课题课程中期学生要学习PLC的指令系统,包含基本指令、步进指令和功能指令,学生可以用课程中期的多个小课题逐渐熟悉一条一条指令。

例如:电动机的PLC控制,利用实验室的PLC设备和演示模块模拟电动机的正反转、Y-△变换。

这个小课题学生可以独立完成,他们对照传统的继电器-接触器控制线路进行模仿,编写出PLC控制程序,熟悉指令。

plc课程设计题目

plc课程设计题目一、课程目标知识目标:1. 学生能理解PLC(可编程逻辑控制器)的基本原理和结构,掌握其功能及应用场景。

2. 学生能够掌握PLC编程软件的使用方法,完成基本的逻辑控制程序编写。

3. 学生能了解PLC在工业自动化领域的应用案例,理解其在生产过程中的作用。

技能目标:1. 学生能够独立操作PLC编程软件,进行程序的设计、调试和优化。

2. 学生能够运用PLC解决实际问题,设计简单的自动化控制系统。

3. 学生通过小组合作,培养团队协作能力和沟通技巧,提高问题解决能力。

情感态度价值观目标:1. 学生对PLC技术产生兴趣,培养对工业自动化领域的热爱。

2. 学生在学习过程中,树立正确的工程观念,关注PLC技术在现实生活中的应用。

3. 学生通过课程学习,认识到科技对社会发展的推动作用,增强社会责任感和创新精神。

课程性质:本课程为实践性较强的学科课程,注重理论知识与实际操作的相结合。

学生特点:学生处于高年级阶段,具备一定的逻辑思维能力和动手操作能力,对新技术有较高的学习兴趣。

教学要求:结合学生特点,采用任务驱动法、案例教学法和小组合作法,引导学生主动参与课堂,提高实践操作能力。

在教学过程中,关注学生的个体差异,因材施教,确保每个学生都能达到课程目标。

通过课程目标的具体分解,为后续教学设计和评估提供明确依据。

二、教学内容根据课程目标,本章节教学内容主要包括以下几部分:1. PLC基本原理与结构:介绍PLC的组成、工作原理、性能指标等,对应教材第一章内容。

2. PLC编程软件操作:讲解编程软件的安装、界面认识、基本操作方法,对应教材第二章内容。

3. PLC编程语言与逻辑控制:学习PLC的编程语言(如梯形图、指令表等),掌握基本逻辑控制程序编写方法,对应教材第三章内容。

4. PLC程序调试与优化:学习程序调试技巧,了解优化方法,提高程序运行效率,对应教材第四章内容。

5. PLC在工业自动化中的应用:分析实际应用案例,理解PLC在工业自动化领域的作用,对应教材第五章内容。

10个PLC设计课题

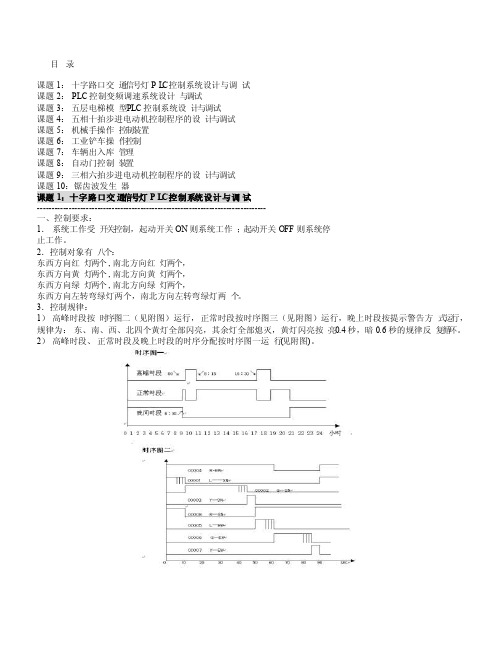

目录课题1:十字路口交通信号灯PLC控制系统设计与调试课题2: PLC 控制变频调速系统设计与调试课题3:五层电梯模型 PLC 控制系统设计与调试课题4:五相十拍步进电动机控制程序的设计与调试课题5:机械手操作控制装置课题6:工业铲车操作控制课题7:车辆出入库管理课题8:自动门控制装置课题9:三相六拍步进电动机控制程序的设计与调试课题10:锯齿波发生器课题1:十字路口交通信号灯PLC控制系统设计与调试--------------------------------------------------------------------------------一、控制要求:1.系统工作受开关控制,起动开关 ON 则系统工作;起动开关 OFF 则系统停止工作。

2.控制对象有八个:东西方向红灯两个 , 南北方向红灯两个,东西方向黄灯两个 , 南北方向黄灯两个,东西方向绿灯两个 , 南北方向绿灯两个,东西方向左转弯绿灯两个,南北方向左转弯绿灯两个。

3.控制规律:1)高峰时段按时序图二(见附图)运行,正常时段按时序图三(见附图)运行,晚上时段按提示警告方式运行,规律为:东、南、西、北四个黄灯全部闪亮,其余灯全部熄灭,黄灯闪亮按亮 0.4 秒,暗 0.6 秒的规律反复循环。

2)高峰时段、正常时段及晚上时段的时序分配按时序图一运行(见附图)。

二、课题要求:1.按题意要求,画出 PLC 端子接线图、控制梯形图。

2.完成 PLC 端子接线工作, 并利用编程器输入梯形图控制程序,完成调试。

3. 完成课程设计说明书三、答辩问题:1.正常时段 6:30 的起始时间改为 5:30,梯形图作如何改动?2.高峰时段 16:30 的起始时间改为 16:00,梯形图作如何改动?3.正常时段东西左转弯绿灯 45 秒的起始时间改为 40秒,梯形图作如何改动?4.高峰时段东西左转弯绿灯 55 秒的起始时间改为 60秒,梯形图作如何改动?5.如何在交通控制灯起动时,校正当时的时钟?课题2:PLC控制变频调速系统设计与调试--------------------------------------------------------------------------------一、控制要求:1.变频调速器受 0 ~ 10V 输入电压控制:0V 输出频率为 0HZ,对应同步转速为 0 r/min;5V 输出频率为 50HZ,对应同步转速为 1500 r/min;10V 输出频率为 100HZ,对应同步转速为 3000 r/min;输入电压与输出频率按线性关系变化。

plc课程设计的题目

plc课程设计的题目一、教学目标本课程的教学目标是使学生掌握PLC(可编程逻辑控制器)的基本原理、编程方法和应用技能。

通过本课程的学习,学生将能够:1.描述PLC的基本构成、工作原理和分类;2.掌握PLC编程语言、指令系统及其应用;3.分析PLC控制系统的设计方法和步骤;4.运用PLC实现简单的自动化控制项目。

二、教学内容本课程的教学内容主要包括以下几个部分:1.PLC的基本原理:PLC的定义、发展历程、基本构成、工作原理和分类;2.PLC编程基础:编程语言、指令系统、数据类型和运算符;3.PLC编程实例:顺序控制、分支控制、循环控制等编程方法;4.PLC控制系统设计:设计方法、步骤和注意事项;5.PLC应用案例:常用PLC产品的应用实例和故障分析。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式,包括:1.讲授法:讲解PLC的基本原理、编程方法和应用案例;2.讨论法:学生针对实际案例进行讨论,培养学生的分析问题和解决问题的能力;3.案例分析法:分析典型PLC控制系统的原理和应用,提高学生的实践能力;4.实验法:安排学生进行PLC编程和控制系统设计实验,巩固所学知识。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用国内权威、实用的PLC教材;2.参考书:提供相关的PLC技术资料和论文,以拓展学生的知识视野;3.多媒体资料:制作课件、教学视频等,提高学生的学习兴趣;4.实验设备:配置PLC实验装置和控制系统,方便学生进行实验操作。

通过以上教学目标和教学资源的设计,我们期望学生能够在本课程中掌握PLC的基本知识和应用技能,为今后的学习和工作打下坚实的基础。

五、教学评估本课程的评估方式包括平时表现、作业、考试等多种形式,以全面、客观、公正地评价学生的学习成果。

具体评估方式如下:1.平时表现:包括课堂参与度、提问回答、小组讨论等,占总评的20%;2.作业:包括编程练习、控制系统设计等,占总评的30%;3.考试:包括期中考试和期末考试,占总评的50%。

PLC课程设计及大作业课题

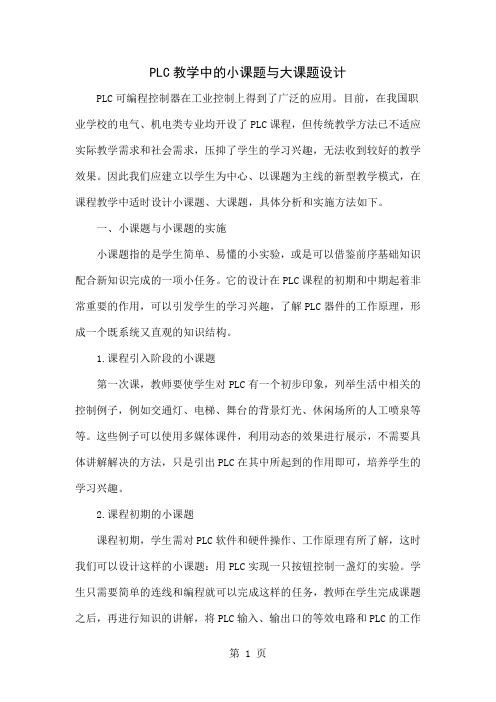

课题一全自动洗衣机的PLC控制一、概述全自动洗衣机的实物示意图如图1.1所示。

图1.1 全自动洗衣机示意图全自动洗衣机的洗衣桶(外桶)和脱水桶(内桶)是以同一中心安放的。

外桶固定,作盛水用。

内桶可以旋转,作脱水(甩水)用。

内桶的四周有很多小孔,使内外桶的水流相通。

该洗衣机的进水和排水分别由进水电磁阀和排水电磁阀来执行。

进水时,通过电控系统使进水阀打开,经进水管将水注入外桶。

排水时,通过电控系统使排水阀打开,将水由外桶排出到机外。

洗涤正转、反转由洗涤电动机驱动波盘的正、反转来实现,此时脱水桶并不旋转。

脱水时,通过电控系统将离合器合上,由洗涤电动机带动内桶正转进行甩干。

高、低水位开关分别用来检测高、低水位。

启动按钮用来启动洗衣机工作。

停止按钮用来实现手动停止进水、排水、脱水及报警。

排水按钮用来实现手动排水。

二、设计任务和要求该全自动洗衣机的要求可以用动作流程图来表示。

(见下页图1.2,可转换成图1.3。

)PLC投入运行,系统处于初始状态,准备好启动。

启动时开始进水,水满(即水位到达高水位)时停止进水并开始正洗涤。

正转洗涤15s后暂停,暂停3s后开始反转洗涤。

反转洗涤15s后暂停,暂停3s后若正、反洗涤未满3次,则返回从正转洗涤开始的动作;若正、反洗涤满3次时,则开始排水。

排水水位若下降到低位时,开始脱水并继续排水。

脱水10s即完成一次从进水到脱水的工作循环过程。

若未完成3次大循环,则返回从进水开始的全部动作,进行下一次大循环;若完成了3次大循环,则进行洗完报警。

报警10s结束全部过程,自动停机。

此外,还要求可以按排水按钮以实现手动排水;按停止按钮以实现手动停止进水、排水、脱水及报警。

三、设计方案提示1.设计方案提示①用基本指令、定时指令和计数指令组合起来设计该控制程序;②根据顺序功能图,画出相应的顺序控制梯形图实现该控制。

2.图1.2 全自动洗衣机动作流程图图1.3全自动洗衣机的顺序功能图课题二多种液体自动混合装置的PLC控制一、概述图2.1为三种液体混合装置,SQ1、SQ2、SQ3和SQ4为液面传感器,液面淹没时接通,液体A、B、C与混合液阀门由电磁阀YV1、YV2、YV3、YV4控制,M为搅匀电动机。

课程设计plc题目

课程设计plc题目一、课程目标知识目标:1. 学生能理解PLC(可编程逻辑控制器)的基本概念与工作原理,掌握其编程方法。

2. 学生能描述常见输入输出设备的功能,并了解它们在PLC控制系统中的应用。

3. 学生能运用PLC解决实际控制问题,设计简单的控制程序。

技能目标:1. 学生具备使用PLC编程软件进行程序编写、调试和修改的能力。

2. 学生能运用所学知识,动手搭建简单的PLC控制系统,并进行功能测试。

3. 学生具备团队协作能力,能在小组合作中发挥个人专长,共同完成PLC控制系统设计。

情感态度价值观目标:1. 学生对PLC技术产生兴趣,认识到其在工业自动化领域的重要作用。

2. 学生培养勇于探索、动手实践的学习态度,提高分析问题和解决问题的能力。

3. 学生在小组合作中,学会互相尊重、沟通协作,培养团队精神和责任感。

课程性质:本课程为实践性较强的课程,结合理论知识与实际操作,使学生在实践中掌握PLC技术。

学生特点:学生为八年级学生,具备一定的电子、信息技术基础,好奇心强,喜欢动手实践。

教学要求:教师需注重理论与实践相结合,引导学生通过小组合作、动手实践等方式,提高PLC技术的实际应用能力。

同时,关注学生情感态度的培养,激发学生的学习兴趣和积极性。

在教学过程中,将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. PLC基本概念:介绍PLC的定义、发展历程、应用领域及基本结构。

教材章节:第一章第一节2. PLC工作原理:讲解PLC的工作流程、扫描周期、输入输出处理等。

教材章节:第一章第二节3. PLC编程语言:学习梯形图、指令表、功能块图等编程语言。

教材章节:第二章4. 常见输入输出设备:介绍各种传感器、执行器等输入输出设备及其在PLC 控制系统中的应用。

教材章节:第三章5. PLC编程软件使用:学习编程软件的安装、使用方法,进行程序编写、调试和修改。

教材章节:第四章6. PLC控制系统设计:结合实际案例,进行控制系统设计、搭建和功能测试。

10个PLC设计课题

目录课题1:十字路口交通信号灯PLC控制系统设计与调试课题2: PLC 控制变频调速系统设计与调试课题3:五层电梯模型 PLC 控制系统设计与调试课题4:五相十拍步进电动机控制程序的设计与调试课题5:机械手操作控制装置课题6:工业铲车操作控制课题7:车辆出入库管理课题8:自动门控制装置课题9:三相六拍步进电动机控制程序的设计与调试课题10:锯齿波发生器课题1:十字路口交通信号灯PLC控制系统设计与调试--------------------------------------------------------------------------------一、控制要求:1.系统工作受开关控制,起动开关 ON 则系统工作;起动开关 OFF 则系统停止工作。

2.控制对象有八个:东西方向红灯两个 , 南北方向红灯两个,东西方向黄灯两个 , 南北方向黄灯两个,东西方向绿灯两个 , 南北方向绿灯两个,东西方向左转弯绿灯两个,南北方向左转弯绿灯两个。

3.控制规律:1)高峰时段按时序图二(见附图)运行,正常时段按时序图三(见附图)运行,晚上时段按提示警告方式运行,规律为:东、南、西、北四个黄灯全部闪亮,其余灯全部熄灭,黄灯闪亮按亮 0.4 秒,暗 0.6 秒的规律反复循环。

2)高峰时段、正常时段及晚上时段的时序分配按时序图一运行(见附图)。

二、课题要求:1.按题意要求,画出 PLC 端子接线图、控制梯形图。

2.完成 PLC 端子接线工作, 并利用编程器输入梯形图控制程序,完成调试。

3. 完成课程设计说明书三、答辩问题:1.正常时段 6:30 的起始时间改为 5:30,梯形图作如何改动?2.高峰时段 16:30 的起始时间改为 16:00,梯形图作如何改动?3.正常时段东西左转弯绿灯 45 秒的起始时间改为 40秒,梯形图作如何改动?4.高峰时段东西左转弯绿灯 55 秒的起始时间改为 60秒,梯形图作如何改动?5.如何在交通控制灯起动时,校正当时的时钟?课题2:PLC控制变频调速系统设计与调试--------------------------------------------------------------------------------一、控制要求:1.变频调速器受 0 ~ 10V 输入电压控制:0V 输出频率为 0HZ,对应同步转速为 0 r/min;5V 输出频率为 50HZ,对应同步转速为 1500 r/min;10V 输出频率为 100HZ,对应同步转速为 3000 r/min;输入电压与输出频率按线性关系变化。

10个PLC设计课题

目录课题1:十字路口交通信号灯PL C控制系统设计与调试课题2: PLC 控制变频调速系统设计与调试课题3:五层电梯模型 PLC 控制系统设计与调试课题4:五相十拍步进电动机控制程序的设计与调试课题5:机械手操作控制装置课题6:工业铲车操作控制课题7:车辆出入库管理课题8:自动门控制装置课题9:三相六拍步进电动机控制程序的设计与调试课题10:锯齿波发生器课题1:十字路口交通信号灯PL C控制系统设计与调试--------------------------------------------------------------------------------一、控制要求:1.系统工作受开关控制,起动开关 ON 则系统工作;起动开关 OFF 则系统停止工作。

2.控制对象有八个:东西方向红灯两个 , 南北方向红灯两个,东西方向黄灯两个 , 南北方向黄灯两个,东西方向绿灯两个 , 南北方向绿灯两个,东西方向左转弯绿灯两个,南北方向左转弯绿灯两个。

3.控制规律:1)高峰时段按时序图二(见附图)运行,正常时段按时序图三(见附图)运行,晚上时段按提示警告方式运行,规律为:东、南、西、北四个黄灯全部闪亮,其余灯全部熄灭,黄灯闪亮按亮 0.4 秒,暗 0.6 秒的规律反复循环。

2)高峰时段、正常时段及晚上时段的时序分配按时序图一运行(见附图)。

二、课题要求:1.按题意要求,画出 PLC 端子接线图、控制梯形图。

2.完成 PLC 端子接线工作, 并利用编程器输入梯形图控制程序,完成调试。

3. 完成课程设计说明书三、答辩问题:1.正常时段 6:30 的起始时间改为 5:30,梯形图作如何改动?2.高峰时段 16:30 的起始时间改为 16:00,梯形图作如何改动?3.正常时段东西左转弯绿灯 45 秒的起始时间改为 40秒,梯形图作如何改动?4.高峰时段东西左转弯绿灯 55 秒的起始时间改为 60秒,梯形图作如何改动?5.如何在交通控制灯起动时,校正当时的时钟?课题2:PLC控制变频调速系统设计与调试--------------------------------------------------------------------------------一、控制要求:1.变频调速器受 0 ~ 10V 输入电压控制:0V 输出频率为 0HZ,对应同步转速为 0 r/min;5V 输出频率为 50HZ,对应同步转速为 1500 r/min;10V 输出频率为 100HZ,对应同步转速为 3000 r/min;输入电压与输出频率按线性关系变化。

plc的课程设计

plc的课程设计一、课程目标知识目标:1. 让学生理解PLC(可编程逻辑控制器)的基本原理,掌握其工作流程及功能特点。

2. 使学生掌握PLC编程的基本方法,能运用所学知识解决实际问题。

3. 帮助学生了解PLC在工业自动化领域的应用及其重要性。

技能目标:1. 培养学生具备独立进行PLC编程的能力,能完成基础程序的编写和调试。

2. 培养学生运用PLC解决实际问题的能力,提高学生的动手操作和团队协作能力。

3. 培养学生通过查阅资料、自主学习,不断提高自身PLC技术水平的能力。

情感态度价值观目标:1. 培养学生对PLC技术及工业自动化的兴趣,激发学生学习的积极性和主动性。

2. 培养学生具备良好的团队合作精神,增强学生的沟通与协作能力。

3. 培养学生关注我国工业发展,认识到PLC技术在国家经济建设中的重要作用,增强学生的社会责任感和使命感。

本课程针对高年级学生,结合学科特点和教学要求,将目标分解为具体的学习成果,以便后续的教学设计和评估。

课程注重理论与实践相结合,鼓励学生动手实践,培养解决实际问题的能力。

同时,关注学生的情感态度价值观培养,使学生在掌握知识技能的同时,形成正确的价值观和职业素养。

二、教学内容1. PLC基本原理:包括PLC的定义、发展历程、工作原理、结构组成及其功能特点。

教材章节:第一章 绪论内容安排:2课时2. PLC编程基础:涵盖编程语言、编程指令、编程软件的使用及基本编程方法。

教材章节:第二章 PLC编程基础内容安排:4课时3. PLC程序设计与调试:介绍程序设计步骤、调试方法及技巧,结合实际案例进行分析。

教材章节:第三章 PLC程序设计与调试内容安排:4课时4. PLC在工业自动化中的应用:分析PLC在各个行业中的应用实例,介绍其优势及发展趋势。

教材章节:第四章 PLC应用实例内容安排:2课时5. PLC实践操作:设置实验项目,让学生动手操作,提高实际编程和调试能力。

教材章节:第五章 PLC实践操作内容安排:6课时根据课程目标,教学内容注重科学性和系统性,结合教材章节进行合理安排。

plc课程设计参考题目文库

plc课程设计参考题目文库一、教学目标本章节的教学目标包括以下三个方面:1.知识目标:学生能够理解PLC(可编程逻辑控制器)的基本原理、组成和应用,掌握PLC编程语言和调试方法。

2.技能目标:学生能够使用PLC进行简单的控制系统设计和调试,具备解决实际工程问题的能力。

3.情感态度价值观目标:培养学生对自动化技术的兴趣和好奇心,提高学生运用PLC技术解决实际问题的意识。

二、教学内容本章节的教学内容主要包括以下几个部分:1.PLC的基本原理和组成:学生了解PLC的工作原理、硬件结构和软件系统。

2.PLC编程语言:学生掌握指令系统、程序结构和编程方法。

3.PLC的应用案例:学生学习PLC在工业自动化领域的应用实例,如plc在自动化生产线控制、 plc在电气控制中的应用等。

4.PLC编程软件的使用:学生学会使用PLC编程软件进行程序编写、调试和仿真。

5.PLC控制系统的设计与调试:学生掌握PLC控制系统的设计方法,学会使用实验设备进行调试和验证。

三、教学方法本章节的教学方法采用多种教学手段相结合的方式,以提高学生的学习兴趣和主动性:1.讲授法:教师讲解PLC的基本原理、编程方法和应用案例,为学生奠定理论基础。

2.讨论法:学生分组讨论实际工程案例,培养学生的分析问题和解决问题的能力。

3.案例分析法:教师引导学生分析典型PLC控制系统的设计和调试过程,提高学生的实践能力。

4.实验法:学生在实验室进行PLC控制系统的搭建、编程和调试,巩固理论知识。

四、教学资源本章节的教学资源包括以下几个方面:1.教材:选用权威、实用的教材,为学生提供理论学习的参考。

2.参考书:提供相关领域的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作课件、教学视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:配置PLC实验设备,为学生提供实践操作的机会。

五、教学评估本章节的教学评估主要包括以下几个方面:1.平时表现:评估学生在课堂上的参与程度、提问回答和团队协作情况,以体现学生的学习态度和积极性。

用plc做的课程设计

用plc做的课程设计一、课程目标知识目标:1. 让学生掌握PLC(可编程逻辑控制器)的基本原理与结构,理解其在工业自动化控制中的应用。

2. 使学生学会运用PLC编程软件进行基本的程序编写,掌握I/O接口配置和程序调试方法。

3. 帮助学生了解PLC在现实生活中的应用案例,提高对自动化技术的认识。

技能目标:1. 培养学生运用PLC解决实际问题的能力,提高学生的动手操作和团队协作能力。

2. 让学生掌握PLC编程的基本技巧,能独立完成简单的自动化控制程序编写。

3. 培养学生分析问题、解决问题的能力,提高创新意识和实践能力。

情感态度价值观目标:1. 培养学生对PLC技术及其在工业自动化领域应用的兴趣,激发学习热情。

2. 培养学生严谨的科学态度,养成勤奋、刻苦的学习习惯,增强自信心。

3. 培养学生团队合作意识,学会尊重他人,培养良好的沟通能力。

4. 增强学生对我国工业自动化发展的自豪感,激发为国家和民族发展贡献力量的责任感。

本课程针对中学生设计,结合学生年龄特点和认知水平,注重理论与实践相结合,提高学生的实践操作能力和创新能力。

课程目标具体、可衡量,旨在帮助学生掌握PLC技术的基本知识和应用能力,为未来学习和发展奠定基础。

二、教学内容1. PLC基本原理与结构:介绍PLC的组成、工作原理、性能指标等,使学生了解PLC的基本概念。

教材章节:第一章《PLC概述》2. PLC编程软件操作:教授PLC编程软件的基本操作,包括程序编写、I/O接口配置、程序调试等。

教材章节:第二章《PLC编程软件的使用》3. 基本逻辑控制程序编写:学习PLC的基本指令,教授如何运用这些指令编写简单的逻辑控制程序。

教材章节:第三章《PLC基本指令与逻辑控制》4. PLC在工业自动化中的应用:分析PLC在工业自动化领域的典型应用案例,提高学生对PLC实际应用的了解。

教材章节:第四章《PLC在工业自动化中的应用》5. 实践操作:组织学生进行PLC实践操作,包括设备接线、程序编写、调试运行等,培养学生动手能力。

plc课程设计题目

- PLC在实际工业应用中的案例分析

-分析工业生产中PLC的应用场景

-学习典型工业控制系统的设计与实现

-探讨PLC在智能制造中的作用

-课程设计过程中的问题解决策略

-遇到问题时的资料查询与学习

-利用仿真软件进行前期验证

-与团队成员有效沟通,共同解决问题

-课程设计总结与成果展示

-学生个人和小组的总结报告

-结论与心得体会

本部分教学内容将继续深化对PLC控制系统设计的理解,重点在于实践操作和课程设计过程中的具体要求,以及如何撰写一份完整的课程设计报告。通过这些教学内容,学生将能够独立完成PLC控制系统的设计、编程、调试和报告撰写,全面提高其专业技能和工程素养。

3、教学内容

- PLC课程设计安全规范与操作要点

-教学目标的达成度分析

本部分教学内容旨在激发学生对PLC技术未来发展的兴趣,通过课程设计的拓展与延伸,培养学生的跨学科能力和科研精神。同时,对教学效果进行评价与反思,确保教学活动的持续改进,以提高教学质量,更好地适应社会和行业的发展需求。

5、教学内容

- PLC技术的未来发展前景介绍

-智能制造与工业4.0中的PLC角色

- PLC与工业互联网的融合

- PLC技术在新能源领域的应用

-课程设计的拓展与延伸

-鼓励学生探索跨学科的综合应用

-基于PLC的自动化项目拓展实践

-引导学生参与科技竞赛和科研项目

-教学效果的评价与反思

-学生学习成效的评估

-教学方法的改进与优化

-了解并遵守实验室安全规程

- PLC设备的安全操作方法

-电气安全常识与防护措施

-创新思维与团队协作能力的培养

-鼓励学生进行创新设计

plc课程设计课题

plc课程设计课题一、教学目标本章课程的目标是让学生掌握PLC(可编程逻辑控制器)的基本原理、编程方法和应用技巧。

通过本章的学习,学生应能够:1.描述PLC的基本构成、工作原理和分类;2.理解PLC编程语言、指令系统及其应用;3.设计简单的PLC控制系统,并进行调试和优化;4.分析PLC在工业自动化中的作用和应用场景。

二、教学内容本章教学内容主要包括以下几个部分:1.PLC的基本概念:介绍PLC的定义、发展历程、功能和特点;2.PLC的硬件结构:讲解PLC的各个组成部分,如中央处理单元、输入/输出模块、电源模块等;3.PLC的编程语言:介绍PLC的编程语言,如梯形图、指令表、功能块图等;4.PLC程序设计:讲解PLC程序设计的方法和技巧,包括逻辑控制、顺序控制、功能模块调用等;5.PLC应用案例:分析实际应用案例,使学生能够将所学知识应用于实际工程中。

三、教学方法本章教学采用多种教学方法相结合,以提高学生的学习兴趣和主动性:1.讲授法:讲解PLC的基本概念、硬件结构和编程语言;2.讨论法:学生讨论PLC程序设计的方法和技巧;3.案例分析法:分析实际应用案例,使学生了解PLC在工业自动化中的应用;4.实验法:安排实验室实践,让学生动手设计、调试PLC控制系统。

四、教学资源本章教学资源包括以下几个方面:1.教材:选用权威、实用的PLC教材,为学生提供系统、全面的学习资料;2.参考书:推荐一些有关PLC的参考书籍,拓展学生的知识视野;3.多媒体资料:制作课件、视频等多媒体资料,提高课堂教学效果;4.实验设备:准备充足的PLC实验设备,确保每个学生都能动手实践。

五、教学评估本章课程的评估方式包括以下几个方面:1.平时表现:评估学生在课堂上的参与程度、提问回答等情况,占总评的20%;2.作业:评估学生完成作业的质量和效率,占总评的30%;3.实验报告:评估学生在实验过程中的操作技能和分析问题的能力,占总评的20%;4.期末考试:考察学生对课程知识的掌握程度,占总评的30%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题一全自动洗衣机的PLC控制

一、概述

全自动洗衣机的实物示意图如图1.1所示。

图1.1 全自动洗衣机示意图

全自动洗衣机的洗衣桶(外桶)和脱水桶(内桶)是以同一中心安放的。

外桶固定,作盛水用。

内桶可以旋转,作脱水(甩水)用。

内桶的四周有很多小孔,使内外桶的水流相通。

该洗衣机的进水和排水分别由进水电磁阀和排水电磁阀来执行。

进水时,通过电控系统使进水阀打开,经进水管将水注入外桶。

排水时,通过电控系统使排水阀打开,将水由外桶排出到机外。

洗涤正转、反转由洗涤电动机驱动波盘的正、反转来实现,此时脱水桶并不旋转。

脱水时,通过电控系统将离合器合上,由洗涤电动机带动内桶正转进行甩干。

高、低水位开关分别用来检测高、低水位。

启动按钮用来启动洗衣机工作。

停止按钮用来实现手动停止进水、排水、脱水及报警。

排水按钮用来实现手动排水。

二、设计任务和要求

该全自动洗衣机的要求可以用动作流程图来表示。

(见下页图1.2,可转换成图1.3。

)

PLC投入运行,系统处于初始状态,准备好启动。

启动时开始进水,水满(即水位到达高水位)时停止进水并开始正洗涤。

正转洗涤15s后暂停,暂停3s后开始反转洗涤。

反转洗涤15s后暂停,暂停3s后若正、反洗涤未满3次,则返回从正转洗涤开始的动作;若正、反洗涤满3次时,则开始排水。

排水水位若下降到低位时,开始脱水并继续排水。

脱水10s即完成一次从进水到脱水的工作循环过程。

若未完成3次大循环,则返回从进水开始的全部动作,进行下一次大循环;若完成了3次大循环,则进行洗完报警。

报警10s结束全部过程,自动停机。

此外,还要求可以按排水按钮以实现手动排水;按停止按钮以实现手动停止进水、排水、脱水及报警。

三、设计方案提示

1.设计方案提示

①用基本指令、定时指令和计数指令组合起来设计该控制程序;

②根据顺序功能图,画出相应的顺序控制梯形图实现该控制。

2.

图1.2 全自动洗衣机动作流程图图1.3全自动洗衣机的顺序功能图

课题二多种液体自动混合装置的PLC控制

一、概述

图2.1为三种液体混合装置,SQ1、SQ2、SQ3和SQ4为液面传感器,液面淹没时接通,液体A、B、C与混合液阀门由电磁阀YV1、YV2、YV3、YV4控制,M为搅匀电动机。

图2.1 多种液体混合装置示意图

其控制要求如下:

1.初始状态

装置投入运行时,液体A、B、C阀门关闭,混合液阀门打开20s将容器放空后关闭。

2.启动操作

按下启动按钮SB1,装置开始按下列给定规律运转。

①液体A阀门打开,液体A流入容器。

当液面到达SQ3时,SQ3接通,关闭液体A阀门,打开

液体B阀门。

②当液面到达SQ2时,关闭液体B阀门,打开液体C阀门。

③当液面到达SQ1时关闭阀门C,搅匀电动机开始搅匀。

④搅匀电动机工作1min后停止搅动,混合液体阀门打开,开始放出混合液体。

⑤当液面下降到SQ4时,SQ4由接通变断开,再过20s后,容器放空,混合液阀门关闭,开始下

一周期。

3.停止操作

按下停止按钮SB2后,要将当前的混合操作处理完毕后,才停止操作(停在初始状态)。

本题的顺序功能图见图2.2。

二、设计任务和要求

1.根据本课题要求,设计PLC控制程序,并画出I/O接线图。

2.调试程序,模拟运行。

三、设计方案提示

1.I/O地址

①可用基本指令及定时器指令来实现该控制;

②可用基本指令和定时器指令,由顺序功能图转换成相应的顺序控制梯形图实现该控制;

③可用KEEP指令和定时器指令,由顺序功能图转换成相应的顺序控制梯形图实现该控制。

图2.2 多种液体混合装置的顺序功能图

课题三输送带的PLC控制

一、概述

在工厂自动化领域中,传送带是经常要用到的。

如图3.1所示为一输送工件的传送带。

图3.1 输送带控制示意图

其动作过程如下:

1.按下启动按钮,电动机1、2运转,驱动输送带1、2移动。

按下停止按钮,输送带停止。

2.当工件到达转运点A,SQ1使输送带1停止,气缸1动作,将工件送上输送带2。

气缸采用自

动归位型,当SQ2检测气缸1到达定点位置时,气缸1复位。

3.当工件到达转运点B,SQ3使输送带2停止,气缸2动作,将工件送上搬运车。

当SQ4检测气

缸2到达定点位置时,气缸2复位。

输送带控制顺序功能图见图3.2。

二、设计任务和要求

1.根据本课题要求,用PLC实现对该输送带的控制,并画出I/O接线图。

2.调试程序,模拟运行。

三、设计方案提示

2.设计方案提示

①利用经验法采用基本指令直接实现该控制;

②可用基本指令,由顺序功能图转换成相应的顺序控制梯形图实现该控制;

③可用KEEP指令,由顺序功能图转换成相应的顺序控制梯形图实现该控制。

图3.2 输送带控制顺序功能图

课题四加热反应炉的PLC控制

一、概述

加热反应炉结构如图4.1所示,反应炉的工艺过程如下:

图4.1 加热反应炉结构示意图

1.送料控制

⑴检测下液面SQ2、炉内温度ST、炉内压力SP是否都小于给定植(整定植均为逻辑量)。

⑵若是小于给定值,则开启排气阀YV1和进料阀YV2。

⑶当液位上升到上液面SQ1时,应关闭排气阀YV1和进料阀YV2。

⑷延时20s,开启氮气阀YV3,氮气进入反应炉,炉内压力上升。

⑸当压力上升到给定值时,即SP=“1”时,关闭氮气阀。

2.加热反应控制

⑴交流接触器KM得电,接通加热炉发热器EH的电源。

⑵当温度升高到给定值时,即ST=“1”时,切断加热器电源,交流接触器KM失电。

⑶延时10min加热过程结束。

3.泄放控制

⑴打开排气阀,使炉内压力降到预定的最低值,即SP=“0”。

⑵打开泄放阀,当炉内溶液降到下液面时,即SQ2=“0”时,关闭泄放阀和排气阀。

系统恢复到

原始状态,准备进入下一循环。

见图4.2

二、设计任务和要求

1.根据本课题要求,用PLC控制程序,并画出I/O接线图。

2.调试程序,模拟运行。

三、设计方案提示

2.方案提示

①可用基本指令、定时器指令组合起来实现控制;

②运用顺序功能图转梯形图实现控制要求。

图4.2 加热反应炉的PLC控制顺序功能图

课题五抽水泵的PLC控制

一、概述

如下图所示用电动机抽水至储水塔。

其动作如下:

1.若液位传感器SQ4检测到地上蓄水池有水,并且SQ2检测到水塔未到满水位时,抽水泵电动机

运行抽水至水塔。

2.若SQ4检测到蓄水池无水,电动机停止运行,同时水池无水指示灯亮。

3.若SQ3检测到水塔水位低于下限,水塔无水指示灯亮。

4.若SQ2检测到水塔满水位(高于上限),电动机停止运转。

5.发生停电,恢复供电时,抽水泵自动控制系统能继续工作。

二、设计任务和要求

1.根据以上题意要求,试采用PLC进行控制,并设计控制程序,画出I/O接线图。

2.调试程序,模拟运行。

三、设计方案提示

2.方案提示

用基本指令组合起来实现控制。