85 组合机床主轴箱及夹具设计

机械制造装备设计第四章组合机床主轴箱设计

影响因素

主轴箱的设计受到机床类型、 加工要求、切削力、转速范 围等因素的影响。

主轴箱设计的目标和要求

1 高刚性

主轴箱应具有高刚性,以确保机床在高速运 行时的稳定性和加工精度。

2 合理布局

主轴箱的内部结构应合理布局,方便维修和 保养。

3 低振动

主轴箱应减小振动和噪音,提高机床的工作 环境。

4 可靠性

需求分析

明确主轴箱的功能和性能要求。

选型和计算

选择适合的材料和标准件,进行强度、 刚度等计算。

加工和装配

按照设计要求进行主轴箱的加工和装配。

主轴箱设计的优化方法

1 减少质量

通过优化结构设计和材料选择,减少主轴箱的质量。

2 提高刚性

通过改进支撑结构和加工工艺,提高主轴箱的刚性。

3 优化传动

选择合适的齿轮传动方案,提高主轴箱的传动效率。

主轴箱设计实例和案例研究

实例一

某机床工厂成功设计了一款高速主轴箱,提高了机 床的加工效率和产品质量。

实例二

一家机械研究院研发了一种新型主轴箱结构,减小 了机床的振动和噪音。

主轴箱应具有较高的可靠性,以保证机床的 长时间运行。

主轴箱设计的工作原理和结构

工作原理

主轴箱通过传动装置将电机的动力传导到主轴上, 实现转速调节和加工功能。

结构

常见的主轴箱结构包括箱体、主轴、轴承、齿轮传 动、变速箱等组成部分。

主轴箱设计的重要考虑因素

1 切削力

主轴箱要能承受切削力, 保持稳定运行。

2 加工精度

3 主轴高速旋转时会产生大 量热量,需要考虑散热和 冷却措施。

主轴箱设计步骤和流程

1

结构设计

2

确定主轴箱的内部结构和布局。

组合机床总体设计及液压夹具设计

组合机床总体设计及液压夹具设计中原工学院毕业设计(论文)应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向。

本次设计任务是制定梳棉机箱体结合件的加工工艺、组合钻孔工序的工装设计、液压控制系统设计、组合机床设计。

在工艺制定过程中,通过生产批量的分析确定梳棉机箱体结合件的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性;在组合钻孔工序的工装设计过程中,结合实例,介绍了夹具设计方法,特别是对孔的加工精度进行了探讨;在液压控制系统设计过程中,以双面钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。

通过系统主要参数的计算确定了液压元件的规格;在组合机床设计过程中,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

:组合机床多轴箱工艺钻夹具液压传动1中原工学院毕业设计(论文)AbstractThis paper introduces the design of the box joint part of carding machinedrill combination machine,which is widely used for its high efficiency. Thisdesign task includes five parts: working out processing technologyof jointpart of carding machine, design and assemble of drilling jig, design andassemble of main spindle box, design hydraulic control parts, design combination machine tool.During process planning, define the productive process of joint part ofcarding machine and find out the best process plan by analyzing productionlot, which show process planning is very important in product process; thispaper introduces experiences of attachment design by using apracticalexample.It focuses on discussing how to improve the precision of holeposition; using two sides bore modular machine tool as an object, accordingto the basic principle of the hydraulic system design, formulates thereasonable schematic diagram, the hydraulic pressure part specificationthrough computation of the system main parameters is determined; Somedesigning examples are analyzed in this paper, and the considerations arediscussed for designing compo site tools for machining holes during designingcombination machine tool, such as general parts’ (hydraulic slipperyplatform, driving force box, etc) selection and special use components’ (mainspindle box) design .: combination machine tool hydraulic transmission axleboxes handicraft drills clamp2中原工学院毕业设计(论文)1、毕业设计(论文)选题审批表2、毕业设计(论文)任务书3、毕业设计(论文)评审表一4、毕业设计(论文)评审表二5、毕业设计(论文)评审表三6、毕业设计(论文)答辩记录文摘.......................................................................................... 1 英文文摘................................................................................. 2 主要符号表.............................................................................. 5 第一章引言 (6)1.1本课题提出的背景及意义 (6)1.2国内研究现状 (6)1.3本论文的主要内容.................................................................. 6 第二章工艺方案的拟定 (7)2.1 梳棉机箱体结合件零件的工艺技术分析 (7)2.2 定位分析、基准选取及制定工艺路线.......................................... 8 第三章钻夹具设计 (11)3.1 梳棉机箱体结合件钻孔组合机床夹具分析.................................... 11 3.2 定位夹紧方案的确定............................................................... 11 3.3 刀具选择及切削用量的选取 (11)3.4 夹具体设计........................................................................... 13第四章组合机床总体设计 (17)4.1 被加工零件工序图 (17)4.2 加工示意图 (18)4.3 机床联系尺寸图 (19)4.4 机床分组.................................................................................21 第五章液压系统设计 (23)5.1液压压紧系统设计 (23)5.2 钻削进给液压系统设计...............................................................25 第六章多轴箱——右主轴箱设计 (30)6.1引言 (30)3中原工学院毕业设计(论文)6.2绘制多轴箱设计原始依据图............................................................30 第七章经济性分析........................................................................ 39 7.1箱体结合件加工工艺的制定: (39)7.2 夹具定位加紧分析: (39)7.3组合机床应用分析:........................................................................ 39 第八章结论和展望........................................................................ 41 参考文献..........................................................................................42 致谢................................................................................................ 43 附件 (44)4中原工学院毕业设计(论文)符号单位意义M 牛.米弯矩F 牛力n 转每分转速Z 齿数m 模数d 毫米直径v 米每秒速度S 转每毫米进给量L 毫米长度P 千瓦功率T 牛.米扭矩q 升每分流量p 帕压力t 秒时间5中原工学院毕业设计(论文)1.1梳棉机是棉纺工艺流程中的关键性机台,被称为纺纱工艺的“心脏”设备。

组合机床总体及主轴箱的设计

1前言1.1研究的目的和意义主轴箱是选用通用零件,按专业要求进行设计的。

它通过按一定速比排布传动齿轮,把动力从动力部件——动力头、动力箱、电动机等传递给各工作主轴,使之获得所要求的转速和转向。

主轴箱主轴前端外伸部分和机床刀具装置连接,从而完成被加工零件。

目的是熟练利用CAD绘图软件进行绘图,掌握基本的设计方法和能力,为以后的学习和工作打下良好的基础。

研究汽缸盖钻铰组合机床不但有助于汽缸盖的加工水平提高,从而提高我国的汽车生产水平,而且对我国组合机床的发展也有重要意义。

1.2国内外研究现状我国的组合机床产业发展比较晚,原因之一是我国整体的工业发展就比较晚,其次我国的工业水平已经落后了一大截。

组合机床的发展是由汽车产业的带动,由专用机床发展而来的。

改革开放后,我国的组合机床产业得到了很大的发展,特别是民营企业对发展组合机床起到了很大的作用,他们的设计和改良使得组合机床的效率和加工水平得到了极大的提高。

我国的组合机床主要优势在于劳动力密集,缺点是精度不高,没有什么科技水平。

工业革命后,国外的工业发展很快,组合机床的发展更是如此。

由于他们的起步早,发展到现在,组合机床的种类繁多,可以满足用户和生产的各种需求。

国外的组合机床自动化程度高,广泛使用了数控技术,不仅提高了生产效率,而且对操作人员的安全有保障。

1.3研究内容和方法组合机床总体设计是针对具体的被加工零件,在选定工艺方案和结构方案的基础上,进行方案图纸设计,本设计要求完成机床联系尺寸图、被加工零件工序图、加工示意图。

主轴箱传动系统是多轴、多齿轮、多排次的复杂齿轮传动系统。

在完成组合机床总体设计之后,利用CAD绘图软件设计有四根主轴的主轴箱,主轴的转速分别为200r/min。

根据所提供的技术数据,选择主要通用部件,然后按照组合机床设计步骤进行:绘制机床总图、加工工序图、计算切削用量及绘制加工示意图、主轴箱传动系统设计(4轴n=200r/min),最后绘制主轴箱装配图和主要零件图,并写出设计说明书。

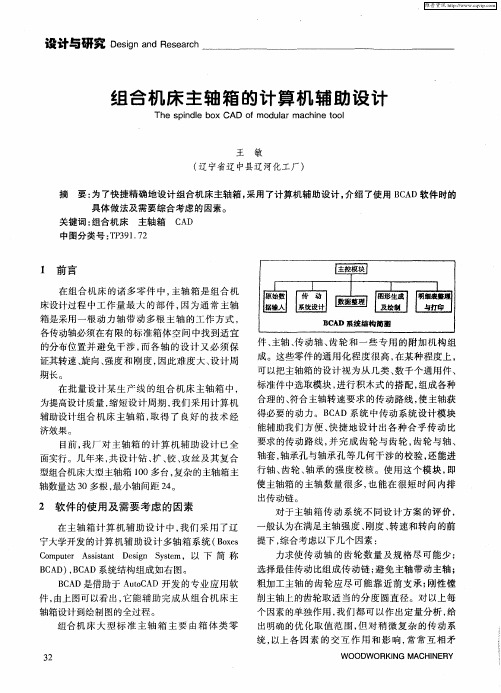

组合机床主轴箱的计算机辅助设计

对 于主 轴 箱 传 动 系统 不 同设 计 方 案 的评 价 ,

一

般认为在满足主轴强度 、 刚度 、 转速和转 向的前

力求 使 传 动 轴 的齿 轮 数 量 及 规 格 尽 可 能 少 ;

提下 , 综合 考虑 以下 几个 因素 :

பைடு நூலகம்

B A ,C C D)B AD系统 结构 组成 如 右 图。

维普资讯

设 计与 研 究 Dsn n eer ei d sa h ga R c

组 合 机 床 主 轴 箱 的计算 机 辅 助设 计

T e s i d e b x CAD o d l rma h n o l h p n l o fmo u a c ie t o

期长 。

件、 主轴 、 传动轴 、 齿轮 和一些专用 的附加机构组 成 。这些零件的通用化 程度很高 , 在某种程度上 , 可 以把 主轴 箱 的设计 视 为 从 几类 、 千 个通 用 件 、 数 标准件中选取模块 , 进行 积木式 的搭配, 组成各种 合理的、 符合主轴转速要求 的传动路线 , 主轴获 使 得必要的动力 。B A C D系统 中传 动系统设计模块 能辅助我们方便 、 快捷地设计 出各种合乎传 动 比 要 求 的传 动路 线 , 完 成 齿 轮 与 齿 轮 , 轮 与 轴 、 并 齿 轴套 , 轴承孔与轴承孔等几何干涉的校验 , 还能进

出传动链 。

2 软 件 的 使 用 及 需 要 考 虑 的 因素

在主轴箱计 算机辅助设计 中, 我们 采用 了辽 宁大学开发的计算机辅 助设计 多轴箱系统 ( oe B xs

C mp t A s t t ein yt o u r sia D s S s m,以 下 简 称 e sn g e

组合机床及其主轴箱设计说明书

摘要组合机床,是由大量的通用部件和少量专用部件组成的工序集中的高效率机床。

其特点有:结构紧凑、工作质量可靠、设计和制造周期短、投资少、经济效果好、生产率高等。

本次设计的题目是铣削组合机床及主轴组件。

首先针对所要加工的零件入手,对机床进行总体方案设计,进而确定机床的总体布局,随后,对主轴组件进行设计。

在设计主轴组件时,以主轴为线索,在满足刚度、精度等要求下,完成其它(如轴承、轴向调节机构、锁紧机构等)所有零件的设计。

设计机械加工工艺规程遵循如下原则:1)保证零件图样上所有技术要求的实现。

2)必须能满足生产纲领的要求。

3)在满足技术要求和生产纲领要求的前提下,要求工艺成本最低,低耗节能。

4)尽量减轻工人的劳动强度,保障生产安全。

维护环境卫生。

本产品是按用户要求而设计的,用户讨论合格后,投入生产,希望指导、鉴定。

关键词:组合机床,主轴组件,主轴,轴承,轴向调节机构AbstractModular Machine, by the large number of common parts and a small number of specialized components of the process focused efficient machine. Its features include compact, reliable quality, design and manufacturing cycle shorter, less investment and economic effects, and higher productivity.The design is the subject of combined milling machine spindle components. First of all, for the processing of parts to start with a general program of machine design, machine tool and then determine the overall layout, then the design of the main components. Components in the design of the spindle to spindle for clues, to meet the stiffness and precision required to complete the other (such as bearings, axial adjustment agencies, locking, etc.) the design of all parts.Design mechanical processing order to follow the following principles1) To ensure that all parts drawings on the realization of the technical requirements.2) Program must be able to meet production requirements.3) To meet the technical requirements and requirements of the production program, under the premise of the minimum requirements of cost, low energy.4) Minimize the labor intensity of workers, protection of production safety.This product is based on user requirements and design, the user discussion after passing the production, hope the guide, identified.Keywords:Modular Machine, spindle components, spindle, bearings, axial adjustment目录绪论 (1)第1章机床总体设计 (1)1.1 机床总体方案设计的依据 (1)1.2工艺分析 (1)1.3机床主要技术参数的确定 (3)1.4进给驱动电动机功率的确定 (5)第2章主轴组件要求与设计计算 (6)2.1主轴的基本要求 (6)2.2主轴组件的布局 (9)2.3主轴结构的初步拟定 (12)2.4主轴的材料与热处理 (13)2.5主轴的技术要求 (13)2.6主轴直径的选择 (14)2.7主轴前后支承轴承的选择 (15)2.8主轴内孔直径 (16)2.9主轴前端悬伸量 (17)2.10主轴支承跨距 (18)2.11主轴结构图 (18)2.12主轴组件的验算 (18)第3章主轴组件相关部件 (23)3.1主轴轴承的润滑 (21)3.2主轴组件的密封 (21)3.3轴肩挡圈 (23)3.4挡圈 (23)3.5圆螺母 (23)3.6套筒 (24)3.7前、后支承的轴承盖 (25)3.8主轴用套筒及其锁紧部分 (26)3.9主轴尾部的内花键 (27)3.10主轴组件轴向调节机构 (28)3.11箱体设计 (30)第4章结论 (31)参考文献 (32)致谢 (33)1 绪论机械制造业在国民经济中占有重要的地位,是国民经济各部门赖以发展的基础,是国民经济的重要支柱,是生产力的重要组成部分。

组合机床主轴箱和夹具设计说明

1. 绪论1.1 组合机床的特点组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。

它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。

在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高,加工精度稳定。

组合机床与通用机床、其他专用机床比较,具有以下特点:(1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。

(2)由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。

(3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此结构稳定、工作可靠,使用和维修方便。

(4)在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人水平要求不高。

(5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报废。

用组合机床时,其通用部件和标准零件可以重复利用,不必另行设计和制造。

(6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。

组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种工艺切削头等。

对于一些按循序加工的多工位组合机床,还具有移动工作台或回转工作台。

动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。

其中还有能同时完成切削主运动和进给运动的动力头。

机身、立柱、中间底座等是组合机床的支承部件,起着机床的基础骨架作用。

组合机床的刚度和部件之间的精度保持性,主要是由这些部件保证。

1.2 组合机床的分类和组成组合机床的通用部件分大型和小型两大类。

大型通用部件是指电机功率为 1.5-30千瓦的动力部件与其配套部件。

这类动力部件多为箱体移动的结构形式。

小型通用部件是指电机功率为0.1-2.2千瓦的动力部件与其配套部件。

这类动力部件多为套筒移动的结构形式。

用大型通用部件组成的机床称为大型组合机床。

组合机床主轴箱及夹具设计

组合机床主轴箱及夹具设计摘要:根据设计任务书的要求,本设计说明书针对连杆大小头双端面铣削组合机床的设计及专用夹具设计进行说明。

主要内容包括组合机床工艺方案的制定、组合机床配置型式的选择、组合机床总体设计以及主轴箱设计。

全文主要包括组合铣床的总体设计和主轴箱设计两部分。

机床总体设计主要是在选定工艺方案并确定机床配置形式、结构方案基础上确定“三图一卡”,主轴箱设计根据“三图一卡”,整理编绘出主轴箱原始依据图,重点分析传动系统,经过各种方案的比较,最后确定最优方案。

此外,为了提高劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具。

关键词:主轴箱;组合机床;夹具Combination Machine Tool Spindle boxes andfixture designAbstract:According to designs the project description the request,This design instruction booklet carries on the explanation in view of the connecting rod reducing socket double face milling aggregate machine-tool design and the unit clamp design. Main content including aggregate machine-tool craft plan formulation, aggregate machine-tool configuration choice, aggregate machine-tool system design as well as headstock design.The full text mainly includes combines the milling machine the system design and the headstock designs two parts. The engine bed system design mainly is in the designation craft plan and the determination engine bed disposition form, in the structure plan foundation determined "a three charts card", the headstock design basis "a three charts card", reorganizes the compilation to leave the headstock primitive basis chart, the key analysis transmission system, passes through each kind of plan comparison, finally determines the most superior plan. In addition, in order to enhance the labor productivity, reduces the labor intensity, guaranteed the processing quality, must design the unit clamp.Keyword:headstock ;aggregate machine-tool;jig目录第一章绪论 (1)1.1 组合机床的特点 (1)1.2 组合机床的分类和组成 (1)1.3组合机床的方案选择 (2)第二章组合机床总体描述 (3)2.1 组合铣床工艺方案的制定 (3)2.2 确定切削力、切削功率 (4)2.3 组合机床配置型式的选择 (5)2.4影响总体布置的因素 (5)2.5组合铣床的总体分析——三图一卡 (6)2.5.1被加工零件工序图 (6)2.5.2 加工示意图 (7)2.5.3组合机床联系尺寸图 (10)2.5.4 生产率计算卡 (11)第三章组合机床主轴箱设计 (12)3.1主轴箱设计的原始依据 (12)3.2 运动参数和动力参数的确定 (12)3.2.1 传动系统传动比分配 (12)3.2.2 计算传动装置的运动和设计参数 (12)3.2.3齿轮模数的估算及其叫校核 (13)3.2.4 轴各参数估算及强度校核 (16)3.3主轴箱的坐标计算 (25)第四章组合机床夹具设计 (27)4.1 组合机床夹具概述 (27)4.2 定位支承系统概述 (28)4.2.1定位支承系统 (29)4.2.2夹紧机构 (30)第五章总结 (31)致谢 (32)参考文献 (33)第一章绪论1.1 组合机床的特点组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。

组合机床专用机夹具设计

目录摘要.................................................................................................................. - 1 -ABSTRACT .................................................................................................... - 2 -1 绪论.............................................................................................................. - 3 -1.1组合机床的概述.. (3)1.1.1 什么叫组合机床........................................................................... - 3 -1.1.2 组合机床的特点........................................................................... - 4 -1.1.3 组合机床的分类........................................................................... - 4 -1.1.4 组合机床的工艺范围及发展方向............................................... - 4 - 1.2组合机床夹具的概述 (6)1.3组合机床夹具的分类 (7)1.4组合机床夹具的设计程序 (7)2 定位支撑系统.............................................................................................. - 8 -2.1零件的分析及被加工孔的位置.. (8)2.2确定定位面及件(表述好像不全) (9)2.3销孔的位置及示图 (10)2.4操纵机构 (12)2.4.1 拨杆............................................................................................. - 13 -2.4.2 推杆............................................................................................. - 14 - 2.5支承块及限位板 (15)2.5.1 支承块的布置及尺寸................................................................. - 16 -2.5.2 限位板的布置及尺寸................................................................. - 17 -3 夹紧机构.................................................................................................... - 19 -3.1夹紧机构的概述 (19)3.1.1 夹紧机构的作用......................................................................... - 19 -3.1.2 夹紧机构的分类......................................................................... - 19 -3.1.3 夹紧机构的设计......................................................................... - 20 - 3.2加紧动力(液压夹紧) (21)3.3夹紧元件 (22)3.4直接夹紧机构 (22)3.5夹紧力的确定 (23)3.5.1夹紧力的作用点.......................................................................... - 23 -3.5.2 夹紧力的方向............................................................................. - 24 -3.5.3 夹紧力的大小............................................................................. - 24 -3.5.4 切削力的计算............................................................................. - 25 -3.5.5 确定夹紧力时应考虑的计算系数............................................. - 28 -3.5.6夹紧力的计算.............................................................................. - 29 -3.6油缸的确定 (31)4 导向装置及钻模板.................................................................................... - 32 -4.1导向装置的概述 (32)4.1.1 固定式导套................................................................................. - 33 -4.1.2 导套的规格................................................................................. - 34 -4.2钻模板 (35)5 夹具使用方法及注意事项........................................................................ - 35 -5.1夹具的使用方法 (35)5.2夹具应注意的问题 (36)总结................................................................................................................ - 37 -致谢................................................................................................................ - 38 -参考文献:.................................................................................................... - 39 -摘要随着我国工业的发展,在普通机床上进行一系列的改制,形成了加工范围广,精度高,可以进行多刀,多面,多轴,多工位加工的组合机床。

毕业设计组合机床主轴箱及其夹具设计

毕业设计组合机床主轴箱及其夹具设计引言:组合机床主轴箱及其夹具是组合机床的重要组成部分,对于机床的性能和精度有着重要影响。

本文将对组合机床主轴箱及其夹具的设计进行详细分析和论述。

一、组合机床主轴箱设计1.主轴箱的选材和尺寸设计组合机床主轴箱的选材通常选择高强度、高刚性的铝合金或钢材料。

在选择材料时,需要考虑到主轴箱的工作环境和工作负载,并结合有限元分析等方法进行优化。

2.主轴箱的结构设计主轴箱的结构设计应满足机床主轴的正常工作,并确保机床具有高刚性和高稳定性。

主轴箱通常由壳体、轴承座和主轴组成。

在设计主轴箱时,需要考虑壳体的刚性和稳定性,并结合有限元分析等手段进行优化设计。

同时,应结合主轴箱内部的润滑系统,合理设计机油的流动和循环。

3.主轴箱的冷却设计主轴箱的冷却设计是确保主轴箱在高速转动的同时保持稳定温度的重要手段。

常用的冷却方式有风冷和水冷,根据具体情况选择适合的冷却方式。

在设计冷却系统时,需要考虑到冷却剂的流量、压力和温度控制等因素,并确保冷却系统的可靠性和稳定性。

二、组合机床夹具设计1.夹具的选材和尺寸设计组合机床夹具的选材通常选择高强度、高硬度的合金钢或特殊耐磨材料。

在选择材料时,需要考虑到夹具的工作环境、工作负载和工件材料,并结合有限元分析等方法进行优化。

2.夹具的结构设计夹具的结构设计应满足对工件的紧固和定位,并确保夹持力的均匀分布。

夹具通常由底座、定位装置和夹紧装置等部分组成。

在设计夹具时,需要考虑夹紧行程、夹紧力等参数,并结合有限元分析等手段进行优化设计。

3.夹具的调试和维护组合机床夹具的调试和维护是确保机床正常运行和长期使用的重要环节。

在夹具的设计过程中,需要预留出足够的调试和维护空间,并设计合理的调试和维护装置。

同时,在夹具的使用过程中,需要制定相应的维护计划并定期进行维护保养。

结论:组合机床主轴箱及其夹具的设计对于机床的性能和精度有着重要影响。

在设计过程中,需要充分考虑工作环境、工作负载和所用材料等因素,采用优化的结构和合理的冷却系统,并进行必要的调试和维护。

机械制造装备设计第四章 组合机床主轴箱设计

二、通用主轴箱的组成

1.主轴箱的组成 大型通用主轴箱在生产中应用甚广,常见的有:

1 钻削类主轴箱;

2 攻丝类主轴箱;

3 钻、攻复合主轴箱。

通用主轴箱由通用零件,如箱体、主轴、传动轴、

精选课件

传动齿轮、轴套和附加机构等组成。

其基本结构如图4—1所示。

图中主轴箱体17、前盖20、后盖15、上盖18、 侧盖14等为箱体类零件;

——零件顺序号 ——————顺 序 号 ————————小 组 号 —————————类 别 号 ———————————字 头 —————————————规 格

T07或1T07系指与TD或1TD系列动力箱配套的主 轴箱

通用零件。

精选课件

小组号: 1——主轴箱体类零件; 2——主轴类零件;

3——传动轴类零件; 4——齿轮类零件。

精选课件

主轴箱所需的进给力F主轴箱可按下式计算:

n

F主轴箱

Fi

i 1

式中: Fi——各主轴所需的轴向切削力,单位为N。

实际上,为克服滑台移动引起的摩擦阻力, 动力滑台的进给力应大于F主轴般要求

【1】在保证主轴的强度、刚度、转速和转向的条件下,力求使传动轴和齿 轮的规格、数量为最少。 【2】尽量不用主轴带动主轴的方案,以免增加主轴负荷,影响加工质量。 【3】为使结构紧凑,主轴箱内齿轮副的传动比一般要大于1∶2(最佳传动 比为1 ~ 1∶1.5),后盖内齿轮传动比允许取至1∶3 ~ 1∶3.5 ;尽量避 免用升速传动。 【4】用于粗加工主轴的齿轮,应尽可能设置在第Ⅰ排,以减少主轴的扭转 变形;精加工主轴上的齿轮,应设置在第Ⅲ排,以减少主轴端的弯曲变形。 【5】主轴箱内具有粗精加工主轴时,最好从动力箱驱动轴齿轮传动开始就 分两条传动路线,以免影响加工精度。 【6】刚性镗孔主轴上的齿轮,其分度圆直径要尽可能大于被加工孔的孔径, 以减少振动,提高运动平稳性。 【7】驱动轴直接带动的转动轴数不能超过两根,以免给装配带来困难。

组合机床主轴箱课程设计

组合机床主轴箱课程设计一、课程目标知识目标:1. 学生能理解组合机床主轴箱的基本结构及其功能,掌握其工作原理;2. 学生能掌握组合机床主轴箱的零部件及其装配关系,了解不同部件在主轴箱中的作用;3. 学生能了解并运用主轴箱的设计方法,进行简单的主轴箱设计。

技能目标:1. 学生能运用CAD软件进行组合机床主轴箱的三维建模,提高空间想象力和绘图能力;2. 学生能通过课程学习,掌握主轴箱的装配与调试技巧,提高动手实践能力;3. 学生能通过团队协作,完成主轴箱的设计与制作,提升沟通与协作能力。

情感态度价值观目标:1. 学生通过学习,培养对机械设计及制造的兴趣,提高学习热情;2. 学生在学习过程中,树立正确的价值观,认识到机械制造业在国家经济发展中的重要性;3. 学生通过团队协作,培养合作精神,增强集体荣誉感。

课程性质:本课程为机械制造及自动化专业课程,以实践操作为主,理论讲解为辅。

学生特点:学生具备一定的机械基础知识,对实际操作有较高的兴趣。

教学要求:结合课本内容,注重理论与实践相结合,提高学生的实际操作能力和解决问题的能力。

将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 理论部分:- 组合机床主轴箱的基本结构及其功能;- 组合机床主轴箱的零部件及其装配关系;- 主轴箱的工作原理及设计方法;- 相关理论知识在工程实践中的应用。

2. 实践部分:- 使用CAD软件进行组合机床主轴箱的三维建模;- 主轴箱的装配与调试技巧;- 主轴箱设计与制作过程中的问题分析与解决方法;- 团队协作完成主轴箱的设计与制作。

教学大纲安排:第一周:理论讲解组合机床主轴箱的基本结构、功能及工作原理;第二周:学习组合机床主轴箱的零部件及装配关系;第三周:讲解主轴箱设计方法及CAD软件操作;第四周:实践操作,进行主轴箱三维建模;第五周:实践操作,进行主轴箱装配与调试;第六周:团队协作完成主轴箱设计制作,总结与展示。

教学内容与教材关联性:本教学内容与教材第四章“组合机床主轴箱设计与制造”密切相关,涵盖理论知识和实践操作,保证教学内容的科学性和系统性。

车床主轴箱夹具设计及液压系统设计

目录1. 概述 (3)1.1组合机床的发展现状 (5)1.1.1数控机床发展历史 (5)1.1.2国内对于组合机床研究的状况 (6)1.2毕业设计的有关内容及计算: (6)2方案讨论及总体设计 (7)2.1组合机床工艺方案的制定 (8)2.1.1组合机床采用液压滑台驱动,实现进给·· 82.1.2定位基准和夹压部位的选择 (8)2.1.3.工序间余量的确定 (9)2.1.4刀具结构的选择 (9)2.2切削用量的确定 (9)2.3确定切削力、切削转矩、切削功率 (9)2.4加工工序的设计 (10)2.4.1零件的工序内容: (10)2.4.2零件工序图制作有以下几点内容要包括·102.5液压滑台的设计 (11)2.6加工示意图的设计 (14)2.6.1加工示意图的作用和内容 (14)2.6.2加工示意图的画法及注意事项 (15)3组合机床多轴箱设计 (25)3.1多轴箱设计的原始依据 (25)3.3多轴箱的动力计算 (26)3.4传动系统设计的原则 (27)3.5多轴箱传动系统拟定 (28)3.5.1齿轮齿数、传动轴转速的计算公式 (28)3.5.2多轴箱传动系统拟定方案 (28)3.6传动零件的校核计算 (31)4组合机床夹具设计 (32)4.1机床夹具的用途及使用优点 (32)4.2 定位支承系统设计 (33)4.2.1 定位六法及定位面 (33)4.2.2 定位支承元件及布置 (33)4.2.3 夹紧机构设计 (33)4.3组合机床夹具设计 (34)4.3.1 夹具体设计 (34)4.4夹具与夹具体的总装配图技术要求 (34)4.4.1精度等级 (34)4.4.2 定位精度要求 (35)4.4.3总装配图绘制要求 (35)5液压系统的设计 (36)5.3液压滑台工进 (37)5.4液压滑台快退 (37)5.5液压系统的设计 (37)总结 (38)致谢 (39)摘要组合机床是高效特殊的机器。

组合机床主轴箱设计

图书分类号:密级:毕业设计(论文)组合机床主轴箱设计COMBINATION MACHINE TOOL HEADSTOCK DESIGN学生姓名班级学院名称专业名称指导教师XXX学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:XXX学位论文版权协议书本人完全了解XXX关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归XXX所拥有。

XXX有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

XXX可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:摘要连杆装置被广泛应用,通常用于发动机的传动部件,其市场需求量较大,同时因为是重要的传动部件,所以工艺要求极高。

如何能够大批量生产连杆零件,并保证它的加工精度是选择其加工机床的前提条件。

组合机床的优点是低成本、高效率,而且设计方便,配置灵活,同时加工稳定,加工工序集中。

因此企业一般设计并使用组合机床来生产该类零件。

多工位组合铣床,用于加工发动机连杆零件。

多轴箱是组合机床重要组成部分,本课题研究的是组合机床主轴箱的设计,针对其在在开发过程中存在的难点进行了重点研究。

本课题根据要研制的组合机床的用途,并针对其特点,对组合机床的主要的零部件进行分析并进行设计,选择合适的部件加以配置,确定组合机床的各性能参数,加工性能和尺寸等。

制定组合机床的总体方案,然后根据制定的方案重点对主轴箱进行分析设计,设计传动系统计算动力参数,根据要求选用合适传动零件,及其配套部件。

组合机床动力箱及其夹具设计

前言组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床一般采用多轴、多刀、多序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

组合机床在汽车、摩托车和压缩机等制造部门有广阔的发展前景。

夹具是组合机床的重要级成部件是保证加工精度的关键部件,其设计工作是整个组合机床设计的重要部分之一。

编者2012年4月第1章组合机床总体设计1.1组合机床的概述组合机床(transfer and unit machine)是以系列化和标准化的通用部件为基础,配以少量专用部件对一种或多种工件按预先确定的工序进行切削加工的机床。

兼有万能机床和专用机床的优点。

通用零部件通常占整个机床零部件的70%~90%,只需要根据被加工零件的形状及工艺改变极少量的专用部件就可以部分或全部进行改装,从而组成适应新的加工要求的设备。

由于在组合机床上可以同时从几上方向采用多把刀具对一个或数个工件进行加工,所以可减少物料的搬运和占地面积,实现工序集中,改善劳动条件,提高生产效率和降低成本。

将多台组合机床联在一起,就成为自动生产线。

组合机床广泛应用于需大批量生产的零部件,如汽车等行业中的箱体等。

另外在中小批量生产中也可应用成组技术将结构和工艺相似的零件归并在一起,以便集中在组合机床上进行加工。

组合机床一般可完成的工艺范围有:铣平面、刮平面、车端面、车锥面、钻孔、扩孔、铰孔、镗孔、倒角、切槽、以及加工螺纹、滚压、拉削、磨削、抛光工序。

组合机床一般采用多轴、多刀、多序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

组合机床夹具设计

前言组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床一般采用多轴、多刀、多任务序、多面或多任务位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

机床夹具的作用可归纳为以下四个方面:1. 保证加工精度机床夹具可准确确定工件、刀具和机床之间的相对位置,可以保证加工精度。

2. 提高生产效率机床夹具可快速地将工件定位和夹紧,减少辅助时间。

3. 减少劳动强度采用机械、气动、液动等夹紧机构,可以减轻工人的劳动强度。

4. 扩大机床的工艺范围利用机床夹具,可使机床的加工范围扩大,例如在卧式车床刀架处安装镗孔夹具,可对箱体孔进行镗孔加工。

机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械类专业学生较为全面的机械设计训练。

其目的在于:1. 培养综合运用机械设计基础以及其他先修课程的理论知识和生产实际知识去分析和解决工程实际问题的能力,通过课设训练可以巩固、加深有关机械课设方面的理论知识。

2. 学习和掌握一般机械设计的基本方法和步骤。

培养独立设计能力,为以后的专业课程及毕业设计打好基础,做好准备。

3.具有运用标准、规范手册、图册和查询有关设计资料的能力。

目录摘要 (I)ABSTRACT ....................................................................................... I I 1 绪论.. (1)1.1 组合机床概述 (1)1.2 该课题研究的目的和意义 (1)1.3 组合机床夹具发展史 (1)1.4 现代机床夹具的发展方向 (1)2 零件分析 (3)2.1 零件结构特点 (3)2.2 技术要求 (3)2.3 结构方案分析和方案的选择 (3)2.4 选择定位基准的原则及应注意的问题 (3)2.5 确定夹压位置应注意的问题 (3)2.6 工艺分析 (4)3 工艺参数的确定 (5)3.1 切削用量的确定 (5)3.2 确定切削力、切削扭矩、切削功率 (5)3.3 选择刀具结构 (6)3.4 导向结构的选择 (7)3.5 工作进给长度的确定 (8)3.6 快进长度的确定 (8)4 夹具设计 (9)4.1 夹具概述 (9)4.1.1 夹具分类 (9)4.1.2 机床夹具的现状 (9)4.2 夹具设计任务 (10)4.3 零件分析 (10)4.4 定位机构 (10)4.4.1 支撑板 (11)4.4.2 伸缩式定位销 (12)4.5 夹紧机构 (13)4.6 导向装置的选择 (14)4.7 机床夹具的总体形式 (16)4.7.1 确定工作台 (16)4.7.2 确定夹具体 (17)4.7.3 确定联接体 (17)4.7.4 夹具体的总体设计图 (17)4.8 绘制夹具装配图 (17)4.9 定位误差计算 (19)4.9.1 定位误差 (19)4.9.2 产生定位误差的原因 (20)4.9.3 定位误差的计算 (20)4.10 夹紧力计算 (21)4.11 夹具精度分析计算 (21)4.12 夹具的性能及优点 (22)结论 (24)谢辞 (25)参考文献 (26)减速器箱盖钻孔组合机床的夹具设计摘要本课题设计任务是:减速器箱盖双面钻孔组合钻床的夹具设计。

机床夹具设计步骤

机床夹具设计步骤

一、机床专用夹具的设计步骤

(一)设计前的预备工作

1)明确工件的年生产纲领。

2)熟识工件的零件图和工序图。

3)了解工艺规程中本工序的加工内容、机床、刀具、切削用量、工时定额和同时加工工件数。

(二)总体方案的确定

1)定位方案——依据工序图分析本工序的工序内容和加工精度要求,根据六点定位原理拟定定位方案和选择定位元件。

要拟定几种详细方案进行分析比较,通过分析和计算定位误差,从中确定合理的方案。

2)夹紧方案——确定夹紧力的方向、作用点,选择和确定夹紧元件或夹紧机构,估算夹紧力大小,选择和设计动力源。

夹紧方案也需反复分析比较。

3)夹具的总体形式——一般应依据工件的外形、大小、加工内容及选用机床等因素来确定。

(三)绘制夹具装配图——总装配图应按比例1:1 绘制,主视图应按操作实际位置布置,三视图要能完整清晰地表示出夹具的工作原理和结构。

机床专用夹具的设计步骤及绘制夹具装配图的一般挨次:

(四)绘制夹具零件图

装配图中的非标准零件均应绘制零件图,视图尽可能与装配图上的位置全都,尺寸及公差、形位公差、协作精度及表面粗糙度等要标注完整。

二、夹具精度的验算

1)工件在夹具中的定位误差和夹紧误差。

2)夹具在机床上的对定误差。

3)加工过程中的其他误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尺寸;确定切削功率,用以选择主传动电机功率。 一銑削力和主切削功率计算 1 主切削力 Fc 因选取硬质合金端面銑削 45,钢工件,由<机床设计手册>得: Fc = 1150 ´ ae1.06 ´ af 0.88 ´ dt(-0.13) ´ ap0.9.nt(-0.18)Z Cf—— 系数 af —— 銑削接触弧深

2.5 组合铣床的总体分析——三图一卡

2.5.1 被加工零件工序图 被加工零件工序图是指根据已确定的工艺方案,表示一台组合机床或自动线对加工零

件应完成的工艺内容的示意图,它包括加工部位尺寸、精度、表面粗糙度及技术要求等内 容。它不能用产品的零件图代替,而须在原零件图的基础上,突出本机床或自动线的加工 内容及必要的说明进行重新绘制。它是进行组合机床设计的主要依据,也是制造、使用、 检验和调整机床的重要技术文件。其内容应包括以下几个方面:

机床上的加工过程,刀具、辅具的布置状况,工件与夹具、刀具等机床各部件间的相对位 置关系,以及机床的工作行程和工作循环等。因此,它是刀具、辅具、夹具、主轴箱、液 压和电气装置设计及通用部件选择的主要原始资料,也是对整台机床布置和技术性能的原 始要求,同时还是调整机床、刀具及试车的依据。其内容包括以下几方面:

连杆由大、小头和杆身等部分组成。大头为开式结构(系直剖式连杆)。连杆和连杆盖用 螺栓,螺母连接。为减少磨损和便于修理,大头孔和小头孔内分别安装轴瓦和铜套。连杆身 的截面为工字形,可减少重量和减少惯性力又使连杆具有足够的强度和刚度。连杆头两端面 有落差且杆身对称。大小头侧面设计有定位凸台作为机械加工时的辅助定位基准,便于定位 基准的统一。

(1)表示出被加工零件的形状和轮廓尺寸及与本机床设计有关的部位的结构形状和尺 寸。尤其是当需要中间导向套时,应表示出零件内部的筋、壁布置及有关结构的形状和尺 寸,以便检查工件、夹具、刀具是否发生干涉。

(2)表示出加工用定位基准、夹紧部位及夹紧方向,以便依此进行夹具的定位支承(包 括辅助定位支承)、限位、夹紧及导向系统的设计。

铣削用量的选择应该使选择的刀具充分发挥其性能。所以就不能选择太低。考虑到批量 生产时也没必要把切削用量选太高,以免增加刀具损耗。总之要根据加工精度和加工材料, 工作条件和技术要求进行分析。所以以上的选择是可行的。

2.2 确定切削力、切削功率

根据选定的切削用量(组要指切削速度 v 及进给量 f),确定切削力,作为选择动力部件(滑 台)及夹具设计的依据;确定切削扭矩,用以确定主轴及其他传动件(齿轮、传动轴等)的

(1)应反映机床的加工方法、加工条件及加工过程。 (2)根据加工部位的特点及加工要求,决定刀具的类型、数量、结构、尺寸(直径和 长度)。 (3)决定主轴的结构类型、规格尺寸及外伸长度。 (4)选择标准或设计专用的接杆、浮动卡头、导向装置、攻丝靠模装置、刀杆托架等, 并决定它们的结构参数及尺寸。 (5)标明主轴、接杆、夹具(导向装置)与工件之间的联系尺寸、配合及精度等。

2

第二章 组合机床总体描述

2.1 组合铣床工艺方案的制定

工艺方案的制定是设计组合铣床最重要的步骤之一。其制定过程应从以下的几个方面考 虑:1、加工的工序和加工精度的要求。2、被加工零件的特点 3 工件的生产方式。等诸多方 面综合考虑。

图 31 为拖拉机发动机连杆零件,合件简图。

图 2-1 发动机连杆零件简图

在加工连杆过程中,还必须考虑到加工零件特点对配置型式和结构方案的影响。在加工 精度要求影响方面,不仅提高原始精度,提高工件的定位基准和减少夹压变形等措施,还要 采用如下措施。

1、采用液压进给系统。液压系统能够稳定,便捷的操作,提高了加工过程精度和光洁度。 2、采用刚性主轴方案,由于机床导轨间隙及导轨磨损的影响。在加工过程中就不易产生

振动,并且有足够的刚性保证其径向切削力。

2.4 影响总体布置的因素

1、加工精度的影响 当工件的加工精度要求较高时,应采用具有固定夹具的单工位组合机床,加工精度要求 较低时,可采用具有移动夹具的多工位组合机床。此外,还要考虑到不同布置形式的机床所 能达到的加工精度。例如,对于同轴度要求较高的各孔,应采用从同一面对工件进行加工机 床布置形式。

组合机床除分为大型和小型外,按配置形式又分为单工为和多工位机床两大类。单工位

1

机床又有单面、双面、三面和四面几种,多工位机床则有移动工作台式、回转工作台式、中 央立柱式和回转鼓轮式等配置型式。本次设计的机床为单工位双面铣床。

1.3 组合机床的方案选择

(1)制定工艺方案 要深入现场了解被加工零件的加工特点、精度和技术要求、定位夹压 情况以及生产率的要求等。确定在组合机床上完成的工艺内容及其加工方法。这里要确定加 工工步数,决定刀具的种类和型式。

根据以上的工艺特点下面初步拟订工艺方案。 1、工艺基面的分析及选择

采用以 V 形铁为主要定位元件的方法。为提高其定位精度,要把 V 形铁的角度做大一些。如

3

图 22

2、工序间余量的确定

图 3-2 工艺基面的选择

3、刀具结构的选择

按相关的资料选取端铣刀的形式。在铣削过程中,端铣刀的直径要大于加工工件的最大宽

组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种工艺切削头 等。对于一些按循序加工的多工位组合机床,还具有移动工作台或回转工作台。

动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。 其中还有能同时完成切削主运动和进给运动的动力头。

机身、立柱、中间底座等是组合机床的支承部件,起着机床的基础骨架作用。组合机床 的刚度和部件之间的精度保持性,主要是由这些部件保证。

(2)机床结构方案的分析和确定 根据工艺方案确定机床的型式和总体布局。在选择机 床配置型式时,既要考虑实现工艺方案,保证加工精度,技术要求及生产效率;又要考虑机 床操作、维护、修理是否良好;还要注意被加工零件的生产批量,以便使设计的组合机床符 合多快好省的要求。

(3)组合机床总体方案 这里要确定机床各部件间的相互关系,选择通用部件的刀具的 导向,计算切削用量及机床生产率。给制机床的总联系尺寸图及加工示意图等。

5

2、工件大小、形状和加工部位特点的影响 对于较大的工件,宜采用单工位机床,反之,宜采用多工位机床;对于大直径深孔的工 件,宜采用具有刚性主轴结构的立式机床;对于小直径深孔的工件,通常采用专门的深孔加 工机床;对于被加工孔的中心线与定位基准垂直的工件,一般采用立式机床。本原则也可根 据机床的使用条件综合考虑。根据上述原则,对于本章实例,可采用立式机床。但考虑工件 排屑方便,机床空间的高度可矮些,故可采用卧式组合钻床。 3、生产率的影响 零件的生产批量大小是决定采用单工位、多工位或自动线,还是按中小批量生产特点来 设计组合 机床的重要因素。有时从工件的外形及轮廓尺寸上看,可采用单工位固定夹具的机 床布置形式,但是由于生产率要求很高,就不得不采用多工位的机床布置方案,以便使装卸 工件时间与机动时间重合。 被加工的零件的生产批量越大,工序 安排一般就越趋于分散,且粗、半精、精加工应 分别在不同的机床上完成。 对于中小批量生产的情况,则要力求减少机床的台数,并应将所有工序尽量集中在一台 或少数几台机床上完成,以提高机床的利用率。

组合机床主轴箱及夹具设计

第一章 绪 论

1.1 组合机床的特点

组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。它能 够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。在组合机床上可以完成钻孔、 扩孔、铣削磨削等工序,生产效率高,加工精度稳定。

组合机床与通用机床、其他专用机床比较,具有以下特点: (1) 组合机床上的通用部件和标准零件约占全部机床零、部件总量的 70~80%,因此设计 和制造的周期短,投资少,经济效果好。 (2) 由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品 质量稳定,劳动强度低。 (3) 组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此 结构稳定、工作可靠,使用和维修方便。 (4) 在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺 装备保证,对操作工人水平要求不高。 (5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报废。用组合机床时, 其通用部件和标准零件可以重复利用,不必另行设计和制造。 (6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。

af —— 每齿的进给量 dt ——铣刀的深度 ap —— 铣削深度 Z —— 铣刀齿数 故由上则有: Fc = 553.86N 2 切削功率: N切1 N切1 = FV 61200 = 1.086KW

2.3 组合机床配置型式的选择

对于加工发动机连杆这样的工件,特别适合大、中箱体件的加工。为尽可能地提高生产 率,最理想的是将工件一次性全部加工。经过和指导老师商量后,我们决定设计四根主轴两 端同时进行铣削。在满足条件的情况下,采用卧式双面铣床是可行的。

7

(6)根据机床的生产率及刀具和工件的材料等,合理确定并标注各主轴的切削用量。 (7)加工示意图的绘制顺序是:先按比例用细实线绘出工件加工部位和局部结构的展 开图,然后用粗实线绘出加工表面。为了简化,对同一主轴箱上结构尺寸完全相同的主轴, 可只画一根,但必须在主轴上标注孔号。当轴数多时,可缩小比例。最后,用细实线画出 加工部位简图,并标注孔号。 (8)在加工示意图上,主轴的分布可不按真实距离绘制。但当被加工孔的间距很小时 或需设置径向结构尺寸较大的导向装置时,相邻的主轴必须严格按比例绘制,以便检查相 邻的主轴、刀具、辅具、导向装置等之间是否发生干涉。 (9)主轴应从主轴箱端面画起。刀具画在加工终了位置上(攻丝加工则画在开始位置 上)。对标准的通用结构,只须画出外廓,并须加注标准代号,对一些专用结构,则必须画 出剖视图,并标注尺寸、精度及配合种类。 发动机连杆示意图如图 3-5 所示。 选择刀具、导向装置 a 刀具的选择 一般孔加工用刀具(钻、扩、铰等刀具)其直径的选择应与加工部位的尺寸、精度相适 应,其长度的选择要保证加工终了时,刀具螺旋槽尾端面与导向装置外端面之间有定的距 离。其标准见图。 b 导向装置的选择