生物发酵工厂灭菌工艺的设计_祝学敏

发酵工艺学 灭菌与除菌1

灭菌与除菌(一)

一 、灭菌的基本原理

二 、培养空气除菌

冻干基因工程α1b干扰素制造及检定 规程 (发酵部分)

1) 每次发酵前必须进行一次空罐灭菌。

2 )发酵用GMD培养基,用蒸馏水配制,其中不含有 任何抗生素,配制后进行实罐灭菌。 3) 发酵温度为36.5±0.1℃,根据工程菌生长情况 到后期可适当调整温度,并作必要的培养基成分添 加,发酵时间根据工程菌生长情况确定。发酵结束 时放出菌液,发酵灌应再进行一次灭菌并清洗。

氧化作用

过滤除去微生物

安全高效

可用于热敏物 质

4.

a)

湿热灭菌的原理

相关概念 当环境温度超过维持生命活动的最高限温度 时,微生物就会死亡,杀死微生物的极 限温度 称为致死温度。 在致死温度下,杀死全部微生物所需要的时 间成为致死时间。 无芽孢的营养菌体:60℃,10min;

芽孢:100℃,几十分钟到几小时;

b)

四.空气除菌

1. 空气灭菌的方法

加热空气:压缩空气的方法适用于无菌程度要 求不高的发酵过程

2.

静电除菌

机制:空气在高压直流电场中电离,产生的离 子使灰尘和微生物带电,被捕集于电极上

优点:能耗低;空气压力损失小;除尘效率高

缺点:高压技术,;设备庞大

3. 介质过滤除菌

a) 滤材要求:能耐受高温高压 不易被油水污染 除菌效率高 阻力小 成本低 易更换

η :介质捕获效应

3.

空气过滤除菌的工艺流程

a) 经典流程

特点:高空采风、两次冷却、两次分油水、 适当加热流程

空气第一次冷却到30~35℃,第二级冷却至20~ 25℃,经分水后加热到30~35℃,因为温度升高, 相对湿度下降,可保证过滤介质不致受潮失效。

4微生物工程第四章发酵工业的无菌技术PPT精品文档94页

视镜口、进料管口

灭菌时蒸汽不易通达的“死角”及其消除方 法

污水

脓疱

罐底

发酵罐罐底脓疱状积垢造成“死角”

法兰连接不当造成的“死角”

(4)培养基与设备灭菌不彻底的防治

① 原料性状的影响 ② 灭菌时温度和压力不对 ③ 灭菌过程中产生的泡沫造成染菌 ④ 连续灭菌维持时间不够或压力波动大 ⑤ 灭菌后期的罐压骤变(冷却负压)

(5)操作不当造成染菌 (6)噬菌体染菌及其防治

采取哪些措施能够保持无菌发酵?

物料、培养基、中间补料都要灭菌; 发酵设备及辅助设备(空气过滤装置、各种发酵罐

进出口连接装置)和管道要灭菌彻底; 好氧发酵通入的空气要除菌; 种子无污染;接种无菌操作过关; 为了保持发酵的长期无菌状态,需维持一定的正压。

定义:微生物对热的抵抗力称为热阻,即指微生 物在某一特定条件下(温度)的致死时间。

相对热阻:指某一微生物在某一条件下的致死时 间与另一微生物在相同条件下的致死时间之比。

致死温度 致死时间

2.湿热灭菌的对数残留定律

除菌(degermation): 用过滤方法除去空气或液体中 的微生物及其孢子。

防腐(antisepsis): 用物理或化学方法杀死或抑制微 生物的生长和繁殖 。

消毒与灭菌的区别

消毒:表面微生物,只能杀死营养细胞 杀菌:所有生命体

消毒与灭菌在发酵工业中的应用

消毒:发酵车间环境、设备、器具的无菌处理 灭菌:培养基等物料的无菌处理

二、发酵工业污染的防治策略

(一)污染的危害 (二)杂菌污染的防治

(一)污染的危害

1.染菌的不良后果

发酵工厂工艺设计论文

第二节项目建议书、可行性研究、设计任务书

1、项目建议书:是向国家省、市有关主管部门直接申请工 程项目的文件,是设计工作的前奏。

主要内容: 项目名称、建设项目的依据和必要性。 产品方案、市场预测、建设规模和地点的初步设想。 资源、建设条件、技术和设备的初步分析。 环境保护。 投资估算、资金筹措和还贷能力的大体测算。 项目实施规划。 工厂组织和劳动定员估算。 经济效果和社会效益的初步估算。

一般包括地点选择(决定方位和自然环境)和场 地选择(面积大小、场地外形及技术经济性)。

最省的投资费用;按质按量按期完成工厂设 计的各项指标;投产后长期生产技术管理;原材 料和成品的产供销;国家地区的工业布局和城市 规划;企业的发展远景。

三、如何学好பைடு நூலகம்课程: 百年大计、质量第一;理论联系实践;学以致用

两个基本问题

(1)一个工程项目的提出: 社会发展 工业布局 市场需要 地区和行业发展规划 (2)基本建设的程序: 建设前期:项目建议书, 可行性研究报告, 设计任务书 初步设计和总概算. 建设期:包括实际勘察、设计工作(编制设计文件)、

非工艺专业主要内容包括:有土建施工图、供水、 供电、给排水、自控仪表线路安装图等。

第二章 厂址选择及总平面设计

第一节 厂址选择

在指定的某一地区内,根据新建厂所必须具备 的条件,结合发酵工厂的特点,进行详尽的调查 勘测工作,就可能建厂的几个厂址的技术经济条 件,列出几个方案,进行综合分析比较,从中择 优确定厂址。

套设计根据生产工艺的要求进行设计,应该符合工艺技术先进 性、经济合理性、安全适用可靠、环境污染程度。

非生产工艺设计:(包括土建、采暖、通风、供水、供电、供 热)

灭菌工艺的开发和验证

灭菌工艺的开发和验证blueski推荐 [2010-11-28]出处:来自网上作者:不详1,两种灭菌方法蒸汽-湿热灭菌工艺开发和应用,可采用两种方法:过度杀灭法(the overkill method)和生物负载法(the bioburden method)。

生物负载法也可称为存活概率法。

1.1 过度杀灭法工业上蒸汽灭菌周期的设定和应用,一般使用过度杀灭法(the overkill method)。

使用过度杀灭法的目标是确保达到一定程度的无菌保证,而不管装载物的实际负载生物的数量多少和抗热性如何。

假定生物负载的数量和耐热值设为如下水平:N0=106D121=1分钟Z=10℃为了达到无菌保证水平SAL小于10-6,NF=10-6,利用上面这些数值,可以计算出为达到致死率所需的FPHY和FBIO如下:F0=D121×(LogN0-Log NF)=12分钟很少发现自然生成的微生物拥有超过0.5分钟的D121值。

过度杀灭法假设的生物负载数量和抵抗力都要高于实际。

大多数微生物的耐热性都要比这低,因此能够提供很高程度的无菌保证。

即便采用蒸汽-湿热灭菌工艺为过度杀灭法(the overkill method),仍然需要对被灭菌产品的初始菌进行周期监测,并定期采用生物指示剂测试。

1.2 生物负载法通常来说不耐热产品或物品的灭菌就不能使用过度杀灭法了。

这就需要我们所建立的灭菌周期必须能恰当地杀灭微生物负载,但是不能导致不可接受的产品分解。

这样的灭菌周期的建立就有赖于研究产品上的微生物数量和耐热能力。

一旦微生物负载的数量和耐热能力得以明确,就可以设计出一个能达到SAL小于10-6的灭菌周期。

按CGMP规范生产的产品实际生物负载数量应该是很低的,每个包装约在1~100CFU,对产品给予80~100℃下10~15分钟热休克,可以杀灭耐热值低的微生物。

例如:产品的生物负载测试中,测得:N0=102D121=1分钟Z=10℃则达到无菌保证水平SAL小于10-6,NF=10-6,利用上面这些数值,可以计算出为达到致死率所需的FPHY和FBIO如下:F0=D121×(LogN0-Log NF)=8分钟生物负载法需有实测产品活菌计数和耐热性筛选程序。

电子教案与课件:《制药工艺学(第二版)》 第2章 微生物发酵制药工艺 (2.5)_( 灭菌工艺)

A为常数,E为死亡活化能,T为绝对温度,R为气体常数。

发酵制药

灭菌工艺

灭菌时间与比死亡速率之间的关系

t 1 ln( X 0 ) kd X

➢ kd与微生物种类、生理状态、灭菌温度有关 ➢通常:杀死芽孢的温度和时间为指标,X=0.001。

➢确保彻底灭菌,实际操作中增加 50% 的保险系数。

发酵制药

灭菌工艺

2.5.2 培养基的灭菌操作

2.5.2.3 连续灭菌操作

➢ 优点: 采用高温快速灭菌工艺,营养成分破坏的少; 热能利用合理,易于自动化控制。

➢ 缺点: 发酵罐利用率低,增加了连续灭菌设备及操作

环节,增加染菌几率;对压力要求高,不小于 0.45 mPa,一般为0.45~0.8 mPa 。 ➢ 不适合: 粘度大或固形物含量高的培养基灭菌。

甚至是产品的质量。

发酵制药

灭菌工艺

制药工艺的灭菌

• 灭菌: 指用化学或物理的方法杀灭或去除物料及设备、

空间中所有生物的技术或工艺过程。

➢发酵和细胞车间:无菌培养,培养基和空气无菌; ➢制剂车间:无菌洁净空间,设备无菌,原料无菌; ➢制药用水:无菌纯净水; ➢相关工艺:需要验证。

发酵制药

灭菌工艺

2.5.1 常用灭菌方法与原理 灭菌质量要求

发酵制药

灭菌工艺

灭菌操作举例1

❖ 种子罐、发酵罐、计量罐、补料罐等的空罐灭 菌及管道灭菌

①从有关管道通入蒸汽,使罐内蒸汽压力达 0.147MPa,维持45min;

②灭菌过程从阀门、边阀排出空气,并使蒸汽通过 达到死角灭菌;

③灭菌完毕,关闭蒸汽,待罐内压力低于空气过滤 器压力时,通入无菌空气保持罐压0.098MPa。

生物发酵工艺的设计与操作技术

生物发酵工艺的设计与操作技术生物发酵工艺是一种利用微生物代谢产生生化物质的工业化生产技术,它具有工艺流程简单、生产成本低、环保节能等特点。

在制药、食品、化工、生物医药等众多领域中有着广泛应用。

而生物发酵工艺的设计与操作技术则是掌握这项技术的核心和关键。

1. 生物发酵工艺的基本原理生物发酵就是一种微生物利用酸、碱、盐、碳水化合物、氮源和其他必需的营养物质,在适宜的培养条件下进行代谢反应的过程。

生物发酵过程中,微生物的代谢过程和生化反应按照程序顺序进行,逐步生成所需的目标产品。

生物发酵工艺的机理也可以从微生物(细胞)、培养基、发酵设备和相应的运行条件四个方面考虑。

2. 生物发酵工艺的设计生物发酵工艺的设计是指生物发酵的工艺参数和培养基的配方等都必须要经过科学合理的设计,在理论分析的基础上确定。

设计时需要考虑到一些影响生物发酵的因素,包括培养基成分、培养条件、发酵时间、发酵温度、pH值、氧气供应、液面高度等。

其中最重要的是培养基的选择和设计及其成分组成,它直接关系到微生物的生长繁殖和代谢产物的生成。

3. 生物发酵工艺的操作技术生物发酵工艺的操作技术是指生物发酵的过程中,正确和严格的组织和管理,确保微生物在适当的环境下进行生长繁殖和代谢产物的生成。

操作技术的关键是保持反应系统的连续性和稳定性,防止各种不良因素对反应系统的危害,同时增强反应过程的控制和调节。

常见的操作技术有:及时开启培养罐的降温,增加培养罐和培养基的接触面积,调整氧气流量和液面高度,定期检查设备的运行状态。

4. 生物发酵工艺的控制生物发酵工艺的控制是指通过对反应系统各参数的动态控制,达到微生物代谢的最优化,实现产量的最大化。

控制的基本目的是调节培养基中的微生物生长营养物质和微生物代谢所需要的环境因素,以提高产品的产量、质量、稳定性和可重现性。

控制的具体方法包括:调节培养基pH值、氧气供应等参数,要保证微生物生长的良好状态。

同时,对一些可能影响微生物生长繁殖的因素时刻保持高度敏感,及时排除干扰因素。

生物制药工艺学灭菌技术及微生物发酵的操作方式

分批培养的优缺点

优点: 操作简单,周期短,染菌机会少, 生产过程和产品质量容易掌握。

缺点: 存在基质抑制的问题,产率低,不 适宜测定动力学数据。

连续培养(continuous culture)

连续培养是指微生物培养到对数生长期 时,在发酵罐中不断添加新鲜的培养基,同时 不断放出代谢物,使微生物细胞在近似恒定状 态下生长的培养方式。 特点:菌的浓度,产物浓度,限制性基质浓度 均处于恒定状态。

❖ 使用范围:用于室内空气及器皿表面灭菌。对固 体物料灭菌不彻底, 也不能用于液体物料的灭菌。

过滤介质除菌法

❖ 原理:利用微生物不能透过滤膜除菌。 ❖方法: 0.01-0.45um孔径滤膜 ❖ 使用范围:用于压缩空气、酶溶液及其他不耐热

化合物溶液除菌。工业上常用过滤法大量制备无 菌空气, 供好氧微生物 培养过程使用。

处理方法:发酵液用高压蒸汽灭菌后放掉,严防发酵液 任意流失;全部停产,对环境进行全面的清洗和消毒,断 绝噬菌体的寄生基础;更换生产菌种,筛选抗噬菌体的菌 种,防止重复污染。

防止染菌的措施

设备方面:要求发酵罐及其附属设备应做到无渗漏, 无死角。凡与物料、空气、下水道连接的管件都应保证 严密不漏,蛇形管和夹套应定期试漏。 空气净化系统方面:提高空气进口的空气洁净度,除尽 压缩空气中夹带的油和水,保持过滤介质的除菌效率。 定期检查更换空气过滤器过滤介质,使用过程中要经常 排放油水。 工艺方面:放罐后要进行全面检查清洗。(清理罐内残

❖ (4) 泡沫 培养基的泡沫对灭菌极为不利, 因为泡沫中的 空气形成隔热层,使传热困难, 热难穿透过去杀灭微生物。 对易产生泡沫的培养基在灭菌时, 可加入少量消泡剂。对 有泡沫的培养基进行连续灭菌时更应注意。

无菌检查与染菌处理

微生物制药工艺学(发酵工艺设计与优化)0706

摇瓶种子菌丝

摇瓶种子菌丝

如何确定种子的培养级数

种子罐的作用:主要是使孢子发芽,生长繁殖成菌 丝,接入发酵罐能迅速生长,达到一定的菌体量, 以利于产物的合成。 种子罐级数:是指制备种子需逐级扩大培养的次数, 取决于: (1) 菌种生长特性、孢子发芽及菌体繁殖速度; (2) 所采用发酵罐的容积。

细菌:生长快,种子用量比例少,级数也较少, 二级发酵。 茄子瓶→种子罐→发酵罐 霉菌:生长较慢,如青霉菌,三级发酵 孢子悬浮液→一级种子罐(27˚C,40小时孢 子发芽,产生菌丝 )→二级种子罐 ( 27˚C,10~24小时,菌体迅速繁殖,粗壮菌丝体) →发酵罐 放线菌:生长更慢,一般三级,甚至采用四级发 酵 酵母:比细菌慢,比霉菌,放线菌快,通常用一 级种子

培养条件: 培养条件: (1)温度

温度对多数品种斜面孢子质量有显著的影响。 主要影响酶反应和生命运动。如土霉素生产菌种 在高于37˚C培养时,孢子接入发酵罐后出现糖代 谢变慢,氨基氮回升提前,菌丝过早自溶,效价 降低等现象。一般各生产单位都严格控制孢子斜 面的培养温度。

2)湿度 制备斜面孢子培养基的湿度对孢子的数量 和质量有较大的影响。

发酵工艺设计

发酵工艺控制参数; 发酵的中间控制的项目包括:温度控制、pH控制、泡沫控制、 补料控制、溶氧的控制、染菌控制; 工艺执行上表现在: 温度调节; 搅拌浆型式与搅拌转速; 空气流量与罐压调节; pH调节; 补料策略; 工艺控制依据:过程菌丝或细胞形态、营养代谢与产物形成 等。

发酵工艺参数

液体种子(菌丝体) 液体种子(菌丝体)的制备

好氧培养: 好氧培养:对于产孢子能力不强或孢子发芽慢的菌种,如 产链霉素的灰色链霉菌(S. griseus)、产卡那霉素的卡 那链霉菌(S. Kanamuceticus)可以用摇瓶液体培养法。 将孢子(可来自于斜面、冻存管、冻干管)或菌丝体(来 自于液氮保存管)接入含液体培养基的摇瓶中,于摇瓶机 上恒温振荡培养,获得菌丝体,作为种子。 试管(冻存管、冷冻管、液氮冻存管等)→三角摇瓶振荡 培养→种子罐 厌氧培养:对于酵母菌(啤酒,葡萄酒,清酒等) 厌氧培养: 试管→三角瓶→卡式罐→种子罐

发酵工程余龙江发酵工业无菌技术

本章内容

一、概念 二、发酵工业污染的防治策略 三、发酵工业的无菌技术 四、培养基及设备灭菌 五、空气除菌

发酵工程余龙江发酵工业无菌技术

一、概念:灭菌、消毒、除菌、防腐

灭菌(sterilization):用化学或物理方法杀死物料或设备中所有有生命 物质的过程。 消毒(disinfection):用物理或化学方法杀死空气、地表以及容器和器具 表面的微生物。 除菌(degermation): 用过滤方法除去空气或液体中的微生物及其孢子。 防腐(antisepsis): 用物理或化学方法杀死或抑制微生物的生长和繁殖 。

k↓,热阻↑, t↑

发酵工程余龙江发酵工业无菌技术

1. 热阻

当温度T一定时,k随微生物不同而不同,具体 计算时,可取细菌芽孢的k值为标准。

当 T 变化时,k有很大变化,其变化遵从阿累 尼乌斯定律 k=Aexp(- △E/RT) ∴ k与微生物活化能及T有关

发酵工程余龙江发酵工业无菌技术

大肠杆菌在不同温度下 的残留曲线

发酵工程余龙江发酵工业无菌技术

(一)湿热灭菌原理

1. 热阻 2. 微生物热死定律:对数残留定律 3.灭菌温度和时间的选择 4. 影响培养基灭菌的其它因素

发酵工程余龙江发酵工业无菌技术

1. 热阻

定义:微生物对热的抵抗力称为热阻,可用比死 亡速率常数k来表示 。

dN kN dt

ln Nt kt N0

当Nt=0时, t=∞, 既无意义,也不可能。

一般采用Nt=0.001,即1000次灭菌中只有一次失败。

发酵工程余龙江发酵工业无菌技术

(2) 非对数残留定律

某些微生物受热死亡的速率不符合对数残留定律:如一些微

生物工程的灭菌技术

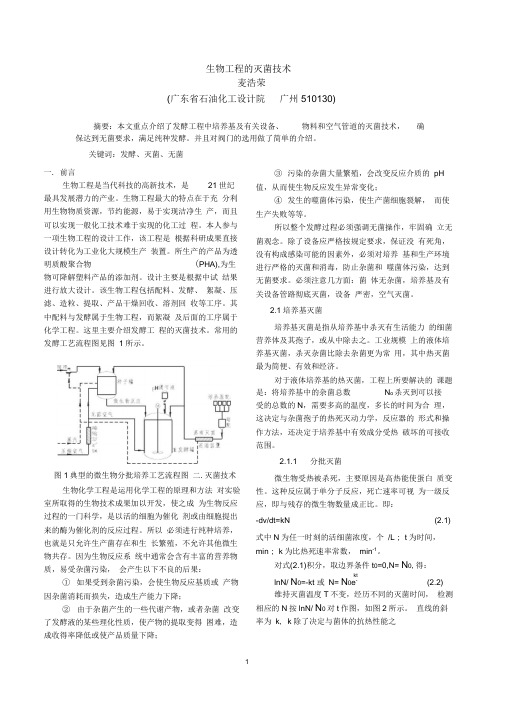

生物工程的灭菌技术麦浩荣(广东省石油化工设计院广州510130)摘要:本文重点介绍了发酵工程中培养基及有关设备、物料和空气管道的灭菌技术,确保达到无菌要求,满足纯种发酵。

并且对阀门的选用做了简单的介绍。

关键词:发酵、灭菌、无菌一. 前言生物工程是当代科技的高新技术,是21世纪最具发展潜力的产业。

生物工程最大的特点在于充分利用生物物质资源,节约能源,易于实现洁净生产,而且可以实现一般化工技术难于实现的化工过程。

本人参与一项生物工程的设计工作,该工程是根据科研成果直接设计转化为工业化大规模生产装置。

所生产的产品为透明质酸聚合物(PHA),为生物可降解塑料产品的添加剂。

设计主要是根据中试结果进行放大设计。

该生物工程包括配料、发酵、絮凝、压滤、造粒、提取、产品干燥回收、溶剂回收等工序。

其中配料与发酵属于生物工程,而絮凝及后面的工序属于化学工程。

这里主要介绍发酵工程的灭菌技术。

常用的发酵工艺流程图见图1所示。

图1典型的微生物分批培养工艺流程图二.灭菌技术生物化学工程是运用化学工程的原理和方法对实验室所取得的生物技术成果加以开发,使之成为生物反应过程的一门科学,是以活的细胞为催化剂或由细胞提出来的酶为催化剂的反应过程。

所以必须进行纯种培养,也就是只允许生产菌存在和生长繁殖,不允许其他微生物共存。

因为生物反应系统中通常会含有丰富的营养物质,易受杂菌污染,会产生以下不良的后果:①如果受到杂菌污染,会使生物反应基质或产物因杂菌消耗而损失,造成生产能力下降;②由于杂菌产生的一些代谢产物,或者杂菌改变了发酵液的某些理化性质,使产物的提取变得困难,造成收得率降低或使产品质量下降;③污染的杂菌大量繁殖,会改变反应介质的pH 值,从而使生物反应发生异常变化;④发生的噬菌体污染,使生产菌细胞裂解,而使生产失败等等。

所以整个发酵过程必须强调无菌操作,牢固确立无菌观念。

除了设备应严格按规定要求,保证没有死角,没有构成感染可能的因素外,必须对培养基和生产环境进行严格的灭菌和消毒,防止杂菌和噬菌体污染,达到无菌要求。

《工业发酵灭菌》PPT课件 (2)

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

知识目标 理解工业发酵常用灭菌方法

的原理和适用范围 掌握工业发酵培养基和发酵

设备灭菌工艺的选择 掌握无菌空气制备的根本知

识和典型工艺要求

一、热灭菌法

1、火焰灭菌法

直接在火焰上灼烧灭菌,如接种针和 一些金属小工具、试管口、三角瓶口等灭 菌采用这种方法,该方法简单有效,但局 限性很大。

2、干热灭菌法

进展干热灭菌时,微生物细胞发生氧化,微 生物体内蛋白质变性和电解质浓缩引起中 毒等作用,其中氧化作用导致微生物死亡 是主要依据。由于微生物对干热的耐受力 比对湿热强得多,故干热灭菌所需的温度 要高,时间要长,一般160~170℃,1~ 1.5h。

⑷ 新洁尔灭

新洁尔灭是外表活性剂类干净消毒剂。它在 水溶液中以阳离子形式与菌体外表结合,引起 菌体外膜损伤和蛋白变性。10 min能杀死营养 细胞,但对细菌芽孢几乎没有杀灭作用。一般 用于器具和生产环境的消毒,不能与合成洗涤 剂合用,不能接触铝制品。

⑸ 甲醛

甲醛(HCHO)是强复原剂,它能与蛋白质 的氨基结合,使蛋白质变性,对氨基和蛋白质 的变性有较强活性,这是用甲醛作为灭菌剂的 根据。使用时可以以2份37%甲醛溶液与1份 KMnO4混合,或者将37%甲醛溶液直接加热 ,产生气态甲醛用于灭菌。甲醛灭菌的缺点是 穿透力差。

蒸汽来源容易、潜热 广泛应用于生产设备

大、穿透力强、灭菌 及培养基的灭菌。

效 Байду номын сангаас 好 、操 作 费 用 低 、

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

结 语

总之 , 在生物发酵工厂里 , 一套完备的灭菌 工

[ 3]

艺设计是十分必要的, 只有保持在生产过程中的无 菌操作, 才可使潜在的染菌危险将至最小。

[参

[ 1]

1994. New York.

考

文

献]

吴思方主编 . 发酵工 厂工艺 设计概 论 [ M ] . 北 京 : 中国 轻工

煤化工

煤化工 煤化工

2005 年征订启事

期刊系经国家科委及新闻出版署批准出版的国家级大型行业性综合期刊, 1973 年创刊, 双月 期刊由化学工业第二设计院 ( 原化工部第二设计院) 、全国煤化工信息站 、全国煤化工设计技

刊, 国内统一刊号: CN14- 1142/ TQ, 国际标准刊号 : ISSN1005- 9598。 术中心主办 , 并邀请全国煤化工行业具有一定知名度的科研院所 ( 包括国家重点实验室、 工程中心等 ) 、 高 校、 生产企业等联合办刊 。 报道范围: 煤化工行业政策 、 法规、 信息动态及发展战略研讨 ; 煤的开采及洗选加工 、 型煤 、 水煤浆 ; 煤的气 化、 液化( 包括间接液化和直接液化合成液体燃料 ) ; 煤炭高效洁净燃烧 ( 流化床技术、 粉煤燃烧、 煤气化联合循 环发电等) ; 炼焦 、 煤焦油加工及城市煤气 ; C1 化学化工( 甲醇及其下游产品等 ) ; 电石乙炔化工; 化工环保 ( 污水、 废水处理 , 烟气净化 , 粉煤灰综合利用等 ) 。 煤化工 为双月刊 , 大 16K 本, 逢双月月底出版; 工本费连用邮费全年每份 60 00 元 ; 本刊为国内外公 开发行, 国内邮发代号: 22- 176。欲订阅本刊, 请向本刊编辑部索取订单。 也可直接到各地邮局订阅。 地址 : 030001 山西省太原市新建南路康乐街 9 号 ( 化学工业第二设计院内 ) 电话 : ( 0351) 4041584- 2225; ( 0351) 4084788 E mail: henco@ public. ty. sx. cn 传真: ( 0351) 4084788

的要求, 如无菌程度、空气的压力、温度和湿度等, 并结合当地采气环境的空气条件设计的。 图 1 是一个完善的空气净化除菌工艺。包括冷 却, 分离 , 适当加热 , 过滤除菌。其优点是能够充 分分离空气中含有的水分, 使空气在低的相对湿度 下进入过滤器, 提高了过滤除菌的效率。它可以适 应各种环境条件。

图 2 发酵罐设备图

图5

接种管路灭菌工艺

2. 2. 2

管路的灭菌

种子罐和发酵 罐上连接的管路如接种管、空 气 管、流加管、进出料管和取样管等在使用前必须分 段进行灭菌。于是, 在管路系统的设计中就应该考 虑如何满足灭菌要求和尽量减少死角 , 并确保在灭 菌之后保持无菌状态。因此应该从以下几个方面设 计: a 凡管路需要分段灭菌的 , 则在管路上安装一 个带有辫子的阀门, 如图 3。物料管则选用便于清洗 和灭菌的隔膜阀门, 如图 4。

1

生物反应原料的灭菌

N

式 ( 2) 表示对数残留定律, 可以根据残留菌数 1. 1 培养基的灭菌动力学 培养基灭菌的方法很多, 有机械方法、物理 方 法、化学方法和加热方法。由于生产中用于发酵的 培养基量多 , 又含有固形物 , 故不能采用机械方法 和物理方法灭菌 , 化学方法虽说可行 , 但是所加入 的杀菌剂会导致最终产品分离纯化的困难 , 因此只 有采用加热灭菌的方法。在实用上 , 最普遍采用蒸 汽加热灭菌。 对于一个高效 的灭菌工艺系统来说 , 加热的 时 间和温度是两个最重要的参数。英国 MRC ( 医学研 究理事会) 提出了如表 1 的蒸汽灭菌工艺。此外还 有其它的经验灭菌数据, 如表 2 所示。

关键词 : 现代生物技术 ; 生物发酵 ; 灭菌 中图分类号 :TQ460 38 文献标识码 : A 文章编 号 : 1003- 6490( 2004) 02- 0026- 04

DESIGN ON THE STERILIZATION PROCESS OF BIO- FERMENTATION IN THE PLANT

4 结

语

集中供热作为工业园区的基础设施之 一, 应当 在开发区建设之初就要配套建设。由大型锅炉房取 代小型锅炉房, 不但降低环境污染的程度, 而且还 降低企业的生产成本, 增强企业的竞争能力, 具有 一定的经济效益和社会效益。

业出版社 , 1995 [ 2] 高孔荣主编 . 发酵设备 [ M] . 北京 : 中国轻工业出版社, 1991 梁世中主编 . 生物工程设 备 [ M ] . 北京 : 中国轻工 业出版社 , 2002 [ 4] Lydersen B. K , D elia N. A, Nelson K. L, Bioprocess Engineering: System, equipment and f acilities, ed. John Wiley&Sons, IN C.

2 辅助系统灭菌的工艺设计

132 2

表2

灭菌温度 / 所需时间 / min

蒸汽灭菌的温度和时间的对应关系

116 30 118 18 121 12 125 8

2. 1

空气的净化除菌 空气的净化除菌工艺是按发酵生产对无菌空气

因此可以根据上述参数 , 在设计灭菌工艺时考 虑适当的加热温度和时间, 既能达到灭菌彻底的要 求, 又能将培养基的养分破坏减至最低限度。这就 牵涉到微生物的热死和灭菌速度常数的问题。根据 对数残留定律 , 即微生物个数减少的速率与任一瞬 间残存的菌数成正比。 dN / d = - kN

ZHU Xue min

( Guangdong Petrochemical Engineering Design I nstitute, Guangz hou 501030, China)

Abstract: Introduces the design on the sterilization process of bio fermentation characterized by modern biotechnology. Key words: modern biotechnology; bio fermentation; sterilization

第 2期

祝学敏 : 生物发酵工厂灭菌工艺的设计

27

非常严格的。因为它对发酵的效率及产品的技术经 济指标有着至关重要的影响。 汕头保税区联 亿生物工程是由我院设计 , 广 东 联泰集团与清华大学合作投资生产聚羟基脂肪酸酯 ( PHA) 新兴绿色环 保高分子聚合材 料的项目。

式中 N

活的微生物个数 ; 加热时间 , min; 反应速度常数 ( min - 1 ) , 它随微生物 的种类和加热的温度而变化。

着热效率低 , 除尘效果差 , 对环境污染严重 , 并 导 致工业园区烟囱林立。而在工业园区 , 空气的污染 源主要来自小型锅炉排放的污染物。随着环保意识 的增强 , 工业污染企业需停业治理 , 出现了工业企 业生产与环保控制的矛盾。而集中供热正是解决工 业的发展与环境保护之间矛盾的好方法。集中供热 在北方城市不是新鲜事 , 它可以达到节约能源、减 ( 上接第 28 页 )

k

从0 得

, N0

N 积分上式 N = N 0 ek

在该项目的工艺设计过程中 , 我们采用包括发酵开 始前高温高压对发酵原料和发酵罐以及各种连接管 道进行灭菌的技术。

( 1)

两边取对数, 上式可写成 = 1/ k lnN 0 / N 式中 N 0 开始灭菌时原有菌数; 经时间 后残留菌数。 ( 2)

独立工业体系, 在国民经济中占有重要地位。生物

0

引 言

随着现代生物 技术生物转化大规模制 造产品的过程。其发酵产品广泛应用于医药、卫生、 轻工、化工、农业、能源、环保等诸多行业。发酵 过程本身是一个无菌生长的环境, 因此在以现代生 物技术发酵工厂设计中, 对每一个环节进行灭菌是

图6 排料管路和取样管路的灭菌

( 下转第 31 页)

第 2期

史爱武 : 工业区生产供热与环保问题

31

少三废, 提高经济效益, 将其引入南方城市的工业

2

南方城市工业供汽的一种新方案

从以上的各项对比中, 可以看出小型锅炉存在

园区可以进一步完善园区的基础设施, 有利于环境 治理 , 推动园区的健康发展。

28

化 工 设计 通 讯

第 30 卷

图 1 空气的净化除菌工艺

1 空压机 ; 2 冷却器 ; 3 气液分离器; 4 贮罐 ; 5 加热器 ; 6 总过滤器

2. 2 设备及管路的灭菌工艺设计 2. 2. 1 发酵罐的灭菌

发酵罐是生物 工业生产最重要的设备 , 也称 之 为生物反应器。对其灭菌过程如下 : a 反应器进行气密实验后 , 通入饱和蒸汽; b 打开放空阀排净空气 , 现代化的发酵罐放空 阀上还连有过滤器防止内外环境不会污染; c 当罐内压力上升到 0 1MPa 即 121 内和罐上连接的阀门进行灭菌 ; d 当达到工艺灭菌要求后 , 关闭蒸汽阀同时打 开无菌空气进口阀进行保压。图 2 是发酵罐蒸汽灭 菌设计。 时, 对罐 b 接种管路灭菌工艺如图 5。 c 排料管路和取样管路的灭菌如图 6。 当然 , 为了便于设备及管道的清洗、蒸汽杀菌, 对设备的制造, 材料的选用, 管道的安装及焊缝光 洁度也需严格要求。

第 30 卷第 2 期 2004 年 6 月

化工设计通讯

Chemical Engineering Design Communications

Vol 30 No 2 Jun 2004

生物发酵工厂 灭菌工艺的设计

祝学敏

( 广东省石油化工设计院 , 广州 501030)

摘

要 : 阐述了以现代生物技术为特征的生物发酵工厂灭菌工艺的设计方法。

表 1 蒸汽灭菌的温度和时间 (MRC 建议 )

灭菌温度 / 所需时间 / min 121 15 126 10 134 3