高炉煤气量计算

高炉煤气利用率计算公式

高炉煤气利用率计算公式

高炉煤气利用率是指高炉煤气中可燃成分的利用率,通常用以下公式计算:

利用率= (实际利用的煤气量/ 总煤气量) ×100%

其中,实际利用的煤气量是指用于高炉鼓风、热风炉、焦炉、发电等生产和工序的煤气量总和,单位为立方米。

总煤气量是指从高炉烟囱排出并经过除尘、脱硫等处理的煤气量,单位也是立方米。

为了提高高炉煤气的利用率,通常需要考虑以下几点:

1、优化配比:根据高炉煤气的成分和各工艺所需的热值,合理分配高炉煤气和焦炉煤气的使用比例,以达到最佳的燃烧效果。

2、提高热效率:采用高效的燃烧器和加热设备,减少热损失和不完全燃烧,从而提高热效率。

3、开发新工艺:通过研发新工艺和技术,如高温高压燃烧、富氧燃烧等,提高煤气的燃烧速度和利用率。

4、加强设备维护:定期检查和维护设备,确保设备的正常运转和高效运行。

5、减少泄露:加强煤气管道的密封和监测,减少煤气泄露造成的损失。

通过以上措施的实施,可以有效地提高高炉煤气的利用率,降低能源消耗和成本,同时也有利于环保和可持续发展。

高炉煤气热值计算方法

高炉煤气热值计算方法高炉煤气的热值是指单位质量(一般以标准体积或标准重量计)煤气所含热能的大小,通常以MJ/m³(兆焦/立方米)或MJ/kg(兆焦/千克)为单位。

煤气的热值是炼铁过程中的重要参数,直接影响高炉煤气的利用效率和经济性。

下面将介绍常用的高炉煤气热值计算方法。

1.化学分析法高炉煤气主要组成为CO、CO2、H2、N2等,可以通过化学分析的方法确定各组分的含量,然后根据各组分的热值来计算高炉煤气的热值。

化学分析法需要通过气相色谱仪等仪器对煤气样品进行分析,得到各组分的含量,再通过各组分热值的查表或计算得到高炉煤气的热值。

2.体积热计法体积热计法是通过测量煤气的体积和温度变化,计算煤气热值的方法。

具体操作步骤如下:(1)将一定体积的高炉煤气通入热计仪器中,记录初始体积和温度。

(2)点燃高炉煤气,燃烧后的煤气将产生温度和体积的变化,记录最终体积和温度。

(3)根据初末体积和温度的变化计算热值,可以使用煤气热计的公式或查表来计算。

3.纯氧燃烧法纯氧燃烧法是将高炉煤气与纯氧混合燃烧,然后通过测量产生的热量来计算煤气的热值。

这种方法通常用于实验室研究中,需要配备专门的设备和仪器。

纯氧燃烧法的原理是在燃烧过程中只有CO2和H2O两种产物,可以准确计算煤气的热值。

总结起来,高炉煤气热值的计算方法主要有化学分析法、体积热计法和纯氧燃烧法。

其中化学分析法适用于工业上对煤气热值的准确分析,而体积热计法和纯氧燃烧法则常用于实验研究中。

在实际使用中,根据需要选取合适的计算方法来确定高炉煤气的热值。

煤气发生量计算

一、已知某设计高炉的冶炼条件如下1、原料成分:高炉采用生矿和烧结矿两种矿石进行冶炼,其中矿石、和石灰石的成分经过整理和计算,如表1所示且混合矿是按照烧结矿和生矿比为9:1进行。

表1原料成分表%2、高炉使用的焦炭及喷吹的煤粉成分表如表2和表3所示:表3 喷吹无烟煤成分%3、根据炼钢对生铁的要求,规定生铁成分[Si]=0.7%,[S]=0.03%4、设计焦比为:K=干焦消耗量/合格生铁量=480kg 煤比:M=煤粉耗用量/合格生铁量=70kg5、设计炉渣碱度R=CaO/SiO2=1.106、元素在生铁,炉渣以及煤气中的分配比,如表4所示表4 元素分配率 %7、按照工艺设计规定,我们选取铁的直接还原度γd=0.45,氢利用率为ηH2=35%8、鼓风湿度测定为大约12.8g/m³9、热风温度大约为1100℃10、高炉采用冷烧结矿,炉顶温度为200℃二、配料计算根据上述已知条件,可以对高炉进行配料计算1、吨铁使用矿石量计算如下:燃料带入的铁量Fe.f:Fe.f=480×(0.0043×56/72)+70×0.0121×56/72=2.26 kg由公式A=[1000×﹙95.7-0.73[Si]-[S]﹚-99.7Fe.f]/﹙0.997TFe+0.68P矿+0.515Mn矿﹚可得吨铁矿石用量A=[1000×﹙95.7-0.7×0.73-0.03﹚-99.7×2.26]/﹙52.37+0.68×0.044+0.515×0.1﹚=1812.832、进行生铁成分的计算:[Fe]=(1812.83×0.5327+2.26)×0.997/10=96.51 (%)[Mn]=1812.83×0.001×0.5/10=0.09 ﹙%﹚[P]=﹙1812.83×0.00044+480×0.0001×62/142﹚/10=0.082 ﹙%﹚[C]=100-96.51-0.09-0.082-0.03-0.7=2.59 ﹙%﹚通过上述计算可以得到生铁成分表如下表5所示:表5 生铁成分表%3、石灰石用量矿石和燃料带入CaO的量G CaOG CaO =1812.83×0.1074+480×0.0051+70×0.0020=197.29kg矿石和燃料带入的SiO2的量G SiO2(必须扣除还原消耗的硅)G SiO2=1812.83×0.1027+480×0.0732+70×0.0939-10×0.7×60/28=200.54kg石灰石有效容剂性G SiO2有效=54.11-1.10×0.73=53.31 ﹙%﹚石灰石用量ФФ=﹙200.45×1.10-197.29﹚/0.5531=41.95 kg4、渣量及炉渣成分的计算由炉料带入的各种炉渣组分量∑CaO=197.29+41.95×0.5411=219.99 kg∑SiO2=200.54+41.95×0.073=200.85kg∑MgO=1812.83×0.0341+480×0.0012﹢70×0.0016+41.95×0.0116=62.99 kg∑Al2O3=1812.83×0.0113+480×0.0542+70×0.0582+41.95×0.0013=50.63 kg炉渣中MnO的量=1812.83×0.001×0.5×71/55=1.17 kg炉渣中FeO的量=965.1×0.003/0.997×72/56=3.73 kg一吨生铁炉料带入的硫量∑S=1812.83×0.00041+480×0.0079+70×0.0036+41.95×0.00029=4.80kg进入生铁中的硫量=10×0.03=0.3kg进入煤气中的硫量=4.80×0.05=0.24kg进入渣中的硫量=4.80-0.3-0.24=4.26kg于是得到如表6所示的炉渣组分表表6 炉渣组分表对炉渣进行性能校核:炉渣的实际的碱度为R=219.99/200.85=1.095≈1.10(实际碱度与规定碱度相符)炉渣脱硫的硫的分配系数Ls=2×0.30/0.03=20通过查阅炉渣相图可以得到炉渣的融化温度大约为1350℃由于炉渣在1500℃时,其粘度为2.5泊;当炉渣温度为1400℃时,炉渣粘度为4.0泊,故由炉渣的成分及性能校核,该种炉渣完全符合高炉冶炼的要求。

高炉常用计算公式

炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/0.945=矿批×综合品位×1.06不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=(0.99-0.21)×富氧量/60×风量=0.013×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7 综合焦比=焦比+煤比×0.88 综合燃料比=焦比+煤比+小块焦比9 冶炼强度=每昼夜消耗的干焦量/高炉有效容积10 矿比=每昼夜加入的矿的总量/每昼夜的出铁量11 风速=风量(1-漏风率)/风口总面积漏风率20%12 冶炼周期=(V有-V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=719.78/(V球+V烧+V矿)×88%13 综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14 安全容铁量=0.6×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15 圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16 正方角锥台表面积S=a2 +b2 +4( a+b/2)hV=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr√r2+h2体积V=1/3πr2h18、球S=4πr2=πd2V=4/3πr3=π/6d319、风口前燃烧1kg碳素所需风量(不富氧时)V风=22.4/24×1/(0.21+0.29f) f为鼓风湿度20、吨焦耗风量V风=0.933/(0.21+0.29f)×1000×85%f为鼓风湿度85%为焦炭含碳量21、鼓风动能(1)E=(764I2-3010I+3350)dE-鼓风动能I-冶炼强度(2)E=1/2mv2=1/2×Q×r风/(60gn)v风实2Q-风量r风-风的密度g=9.8 n-风口数目22、石灰的有效容剂性CaO有效=CaO熔-SiO2×R23、洗炉墙时,渣中CaF2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在4.5%每批料萤石加入量X=P矿×TFe×Q×(CaF2)/([Fe]×N)P矿-矿批重TFe-综合品位[Fe]-生铁中含铁量Q-吨铁渣量(CaF2)-渣中CaF2含量N-萤石中CaF2含量24、风口前燃烧1kg碳素的炉缸煤气量V煤气=(1.21+0.79f)/(0.21+0.29f)×0.933×C风C风-风口前燃烧的碳素量,kg25、理论出渣量渣量批=QCaO批/CaO渣渣量批-每批炉料的理论渣量,tQCaO批-每批料带入的CaO量,tCaO渣-炉渣中CaO的含量,%25、喷吹煤粉热滞后时间t=V总/(V批×n)V总-H2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m³V批-每批料的体积,m³n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t0)×103Q-热负荷kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃)t-冷却水出水温度℃t0-冷水进水温度,℃。

高炉煤气发生量常用计算法

高炉煤气发生量常用的有三种计算方法:

1、系数法:一般情况下高炉煤气发生量是高炉每小时鼓风(冷风)流量的1.3——1.5倍;

2、焦炭系数法:是指每小时高炉生产需要消耗多少焦炭(如果喷煤的话,煤粉也要折合为焦炭加进去),一般情况下每吨焦炭会产生3500立方米高炉煤气。

3、氮气平衡法:就是先计算出每小时高炉鼓风中的氮气含量,然后对照高炉煤气分析查处高炉煤气中氮气的百分比,然后就可以计算出高炉煤气的量了,这种方法是最为精确的计算方法。

例如:高炉每小时鼓风200000m3,空气中氮气的含量为78%;查的高炉煤气中氮气的比例为58%,则高炉煤气为[(200000*78%)

*100]/58=268965.5m3。

高炉一般计算

工作总结在繁忙的工作中不知不觉又迎来了新的季度,回顾前几个月的工作历程,在部门领导和同事们的关心与帮助下圆满的完成了生产任务,并在前辈师傅的授受中努力提高高炉冶炼理论知识,学习他们在工作中积累的丰富经验,为了更好地做好以后的工作,现将上季度学到的专业知识做如下总结:冶炼周期可以估计改变装料制度(如变料等)后渣铁成分、温度、流动性等发生变化的时间,从而及时注意观察、分析判断、掌握炉况变化动向;当高炉计划休风或停炉时,根据冶炼周期可以推测休风料到达时间,以便掌握休风或停炉的时机。

(1)用时间表示:hC V t V P hC PV V t )1('24)1('24-=-=有有有有=ηη式中 t ——冶炼周期,h ; V 有——高炉有效容积,m 3;P ——高炉日产量,t /d ; V ’——1t 铁的炉料体积,m 3/t ; C ——炉料在炉内的压缩系数,大中型高炉C≈12%,小高炉C≈10%。

(2)用料批表示:生产中常采用由料线平面到达风口平面时的下料批数,作为冶炼周期的表达方法。

如果知道这一料批数,又知每小时下料的批数,同样可求出下料所需的时间。

))(焦矿批C V V V N -+=1( 式中 N 批——由料线平面到风口平面曲的炉料批数;V ——风口以上的工作容积,m 3;V 矿——每批料中矿石料的体积(包括熔剂的),m 3; V 焦——每批料中焦炭的体积,m 3。

通常矿石的堆积密度取2.0~2.2t/m 3,烧结矿为1.6t/m 3,焦炭为0.55t/m 3, 冶炼周期是评价冶炼强化程度的指标之一。

冶炼周期越短,利用系数越高,意味着生产越强化。

风口以上高炉工作容积的计算公式:V=V 效—n/4(D ²*H+d ²*h )式中 V 效——高炉有效容积,m ³; D ——炉缸直径,mH ——铁口中心线至风口中心线的距离,md ——炉喉直径m h ——高炉料线,m 理论出铁量的计算通过计算出铁量,可以检查放铁的好坏和铁损的情况,如发现差距较大时,应及时找出产生原因,尽快解决P 理论出铁量=G 矿石消耗量×Fe 矿石品位×0.997/0.945 理论出渣量的计算渣量批=QcaO 批//CaO 渣 安全容铁量计算安全容铁量=0.6×ρ铁×1/4πd 2hh 取低渣口中心线到铁口中线间距离,mρ铁——铁水密度,7t /m 3; d ——炉缸直径,m全焦冶炼实际入炉风量计算V B =0.933C 焦×C Φ×K ×P /﹙0.21+0.29f ﹚×1440式中V B ——入炉实际风量,m ³/min0.933——1kgC 燃烧需要的氧量,m ³/kg(0.21+0.29f ﹚——湿空气含氧量,其中f 为鼓风量湿分,%C焦——综合燃料含碳量,%C Φ——风口前燃烧的碳量占入炉量的比率,一般去65-75%,中小高炉取较小值K ——综合燃料比,kg/t P ——昼夜产铁量,t根据碳平衡计算入炉风量(V 风,m 3)(1)风口前燃烧的碳量(C 风,kg ):由碳平衡得:C 风=C 焦+C 煤+C 料+C 碎-C 铁-C 尘-C 甲烷-C d熔铁铁铁还2244126260551228245612CO b P Mn Si r Fe C CO d d ⋅++++⋅=b CO2——熔剂中CO 2被还原的系数,本例为0.4。

高炉常用计算公式审批稿

高炉常用计算公式 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/=矿批×综合品位×不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=-×富氧量/60×风量=×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7 综合焦比=焦比+煤比×8 综合燃料比=焦比+煤比+小块焦比9 冶炼强度=每昼夜消耗的干焦量/高炉有效容积10 矿比=每昼夜加入的矿的总量/每昼夜的出铁量11 风速=风量(1-漏风率)/风口总面积漏风率20%12 冶炼周期=(V有 -V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=(V球+V烧+V矿)×88%13 综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14 安全容铁量=×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15 圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16 正方角锥台表面积S=a2 +b2 +4( a+b/2)hV=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr√r2+h2体积V=1/3πr2h18、球S=4πr2=πd2V=4/3πr3=π/6d319、风口前燃烧1kg碳素所需风量(不富氧时)V风=24×1/+ f为鼓风湿度20、吨焦耗风量V风=(+)×1000×85%f为鼓风湿度 85%为焦炭含碳量21、鼓风动能(1)E=(764I2-3010I+3350)dE-鼓风动能 I-冶炼强度(2)E=1/2mv2=1/2×Q×r风/(60gn)v风实2Q-风量 r风-风的密度 g= n-风口数目22、石灰的有效容剂性CaO有效=CaO熔-SiO2×R23、洗炉墙时,渣中CaF2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在%每批料萤石加入量X=P矿×TFe×Q×(CaF2)/([Fe]×N)P矿-矿批重 TFe-综合品位 [Fe]-生铁中含铁量Q-吨铁渣量 (CaF2)-渣中CaF2含量 N-萤石中CaF2含量24、风口前燃烧1kg碳素的炉缸煤气量V煤气=(+)/(+)××C风C风-风口前燃烧的碳素量,kg25、理论出渣量渣量批=QCaO批/CaO渣渣量批-每批炉料的理论渣量,tQCaO批-每批料带入的CaO量,tCaO渣-炉渣中CaO的含量,%25、喷吹煤粉热滞后时间t=V总/(V批×n)V总-H2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m3V批-每批料的体积,m3n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t0)×103Q-热负荷 kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃)t-冷却水出水温度℃t0-冷水进水温度,℃。

高炉煤气折标系数

高炉煤气折标系数一、高炉煤气概述高炉煤气是高炉炼铁过程中产生的一种副产品,主要成分是一氧化碳、氢、甲烷、氮等。

它在工业生产中被广泛应用于锅炉燃烧、发电、加热等方面。

由于高炉煤气的产生与消耗是连续的,因此对其进行合理的利用和计算具有重要意义。

二、高炉煤气折标系数的概念与计算方法高炉煤气折标系数是指高炉煤气中所含能量与标准煤所含能量的比值,通常用符号η表示。

它的计算公式为:η= (高炉煤气能量/ 标准煤能量)× 100%。

高炉煤气能量可通过煤气的组分分析计算得出,标准煤能量则根据煤气的组分和标准煤的热值进行折算。

三、高炉煤气折标系数的应用高炉煤气折标系数在工业生产中具有广泛的应用,主要包括以下几个方面:1.能源统计与分析:通过高炉煤气折标系数,可以了解高炉煤气的能源价值,为企业节能减排提供数据支持。

2.设备设计与优化:高炉煤气折标系数可用于锅炉、发电设备等的设计与优化,提高能源利用效率。

3.能源管理:高炉煤气折标系数有助于企业制定合理的能源管理制度,提高能源管理水平。

四、影响高炉煤气折标系数的因素高炉煤气折标系数受以下几个因素影响:1.高炉煤气组分:煤气中一氧化碳、氢、甲烷等成分的含量直接影响煤气的能量价值。

2.燃烧条件:燃烧设备的类型、燃烧过程的充分程度等都会影响高炉煤气的能量释放。

3.煤气净化程度:煤气中的杂质和污染物会影响煤气的燃烧效率。

五、提高高炉煤气折标系数的方法1.优化高炉煤气组分:通过调整高炉炼铁工艺,提高煤气中一氧化碳等有用成分的含量。

2.改进燃烧设备:选用高效燃烧器,提高燃烧过程的充分程度,降低能源浪费。

3.提高煤气净化程度:加强煤气净化设施的运行与维护,降低杂质和污染物的含量。

4.加强能源管理:建立完善的能源管理制度,确保高炉煤气的合理利用。

六、结论高炉煤气折标系数是衡量高炉煤气能源价值的重要指标,通过对折标系数的计算与分析,可以为企业提供有益的能源管理依据。

高炉主要工艺参数计算公式_第三次讨论(10.13)

高炉主要工艺参数计算公式1、风口标准风速:V标=Q/(F*60)式中V标--风口标准风速,m/sQ――风量,m3/minF――风口送风总面积,m22、风口实际风速:V实= V标*(T+273)*0.1013/ (0.1013+P)*(273+20)式中V实--风口实际风速,m/sV标--风口标准风速,m/sT--风温,℃P--鼓风压力,MPa3、鼓风动能:E=0.412 * 1/n * O3/F2 * (T+273)2/(P+P0)2式中E--鼓风动能,j/sQ--风量,m3/minn--风口数目,个F--风口总截面积,m3T--热风温度,℃P--热风压力,MPaP0--标准大气压,等于101325PaV――炉缸煤气量,m3宝信疑问:O3是否就是Q3?Q:风量,m3/min;(是的)(动能公式按确认文件中宝信理解计算)V――炉缸煤气量,m3,公式中未使用;(不用)6、焦炭负荷:P=Q矿/Q焦式中P--焦炭负荷Q矿--矿石批重,kgQ焦--焦炭(干基)批重,kg7、综合负荷:P=Q矿/Q焦式中P--综合负荷Q矿--矿石批重,,kgQ综焦--综合干焦量批重(干焦量十其它各种燃料量×折合干焦系数批重,)kg宝信疑问:报表上的负荷采取焦炭负荷还是综合负荷;其中干基是否就是干焦(是的);(参照新发给你的报表)8、休风率: u=t/T×100%式中 u――休风率,%t ——高炉休风停产时间,minT——规定日历作业时间(日历时间减去计划达中休时间),min9、生铁合格率生铁合格率是指检验合格生铁占全部检验生铁的百分比。

其计算公式为:生铁合格率(%)= 生铁检验合格量(吨)×100%生铁检验总量(吨)生铁检验合格量是否同下面焦比中合格生铁产量一个概念(不是,生铁检验合格量不进行折算,而焦比中合格生铁产量要进行折算)或者说它们的关系如何计算说明:(1)高炉开工后,不论任何原因造成的出格生铁,均应参加生铁合格率指标的计算。

各种煤气的参数计算实例

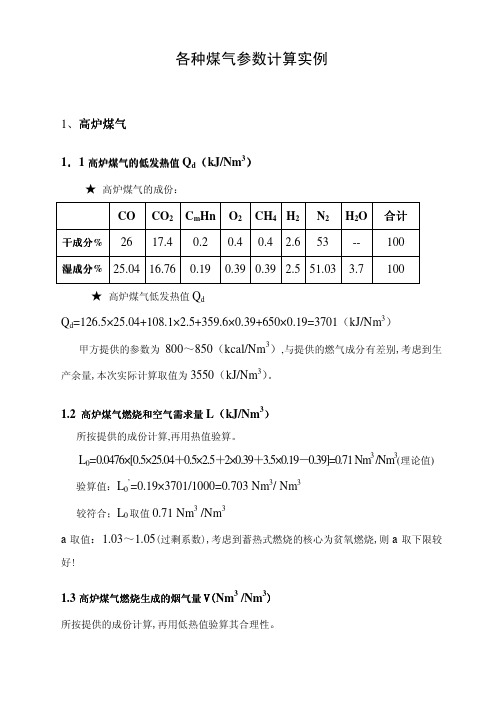

各种煤气参数计算实例高炉煤气1、高炉煤气高炉煤气1.1高炉煤气的低发热值Q d(kJ/Nm3)★ 高炉煤气的成份:CO CO2 C m Hn O2 CH4 H2 N2 H2O 合计干成分% 26 17.4 0.2 0.4 0.4 2.6 53 -- 100湿成分% 25.04 16.76 0.19 0.39 0.39 2.5 51.03 3.7 100 ★ 高炉煤气低发热值Q dQ d=126.5×25.04+108.1×2.5+359.6×0.39+650×0.19=3701(kJ/Nm3)甲方提供的参数为800~850(kcal/Nm3),与提供的燃气成分有差别,考虑到生产余量,本次实际计算取值为3550(kJ/Nm3)。

1.2高炉煤气燃烧和空气需求量L(kJ/Nm3)所按提供的成份计算,再用热值验算。

L0=0.0476×[0.5×25.04+0.5×2.5+2×0.39+3.5×0.19-0.39]=0.71 Nm3 /Nm3(理论值) 验算值:L0’=0.19×3701/1000=0.703 Nm3/ Nm3较符合;L0取值0.71 Nm3 /Nm3а取值:1.03~1.05(过剩系数),考虑到蓄热式燃烧的核心为贫氧燃烧,则а取下限较好!1.3高炉煤气燃烧生成的烟气量V(Nm3 /Nm3)所按提供的成份计算,再用低热值验算其合理性。

V=Vco 2+V`N 2+V`H 2O +V O 2+V SO 2 (16.76+25.04+0.39+2×0.19)÷100+ 0.79×1.03×0.71+0.51+ (2.5+2×0.39+3×0.19+3.7)÷100=1.59 Nm 3/ Nm 3验算值:V 0=1.03×0.733+0.97-0.03×10003701=1.60 Nm 3/ Nm 3很符合则V 取1.60 Nm 3/Nm31.4高炉煤气燃烧的理论燃烧温度t 0(℃)设为冷空气设为冷空气、、冷煤气时的t 0 t 0= y k k r r d C V L t C t C Q ..2++=57.103.159.13704××=1430℃2、焦炉煤气2.1焦炉煤气的低发热值Q d (kJ/Nm 3)★ 焦炉煤气的成份:CO CO 2 C m Hn O 2 CH 4 H 2 N 2 H 2O 合计 干成分%83.62.2120.559.15.6--100 湿成分% 7.71 3.45 2.12 0.96 19.74 56.91 5.39 3.71100★ 焦炉煤气低发热值Q dQ d =126.5×7.71+650×2.12+359.6×19.74+108.1×56.91=15603(kJ/Nm 3) 甲方提供的参数为4000~4200(kcal/Nm 3),与提供的燃气成分有差别,考虑到生产余量,本次实际计算取值为15610(kJ/Nm 3)。

高炉常用计算公式

炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/=矿批×综合品位×不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=-×富氧量/60×风量=×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7 综合焦比=焦比+煤比×8 综合燃料比=焦比+煤比+小块焦比9 冶炼强度=每昼夜消耗的干焦量/高炉有效容积10 矿比=每昼夜加入的矿的总量/每昼夜的出铁量11 风速=风量(1-漏风率)/风口总面积漏风率20%12 冶炼周期=(V有 -V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=(V球+V烧+V矿)×88%13 综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14 安全容铁量=×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15 圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16 正方角锥台表面积S=a2 +b2 +4( a+b/2)h V=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr√r2+h2体积V=1/3πr2h18、球S=4πr2=πd2V=4/3πr3=π/6d319、风口前燃烧1kg碳素所需风量(不富氧时)V风=24×1/+ f为鼓风湿度20、吨焦耗风量V风=(+)×1000×85%f为鼓风湿度 85%为焦炭含碳量21、鼓风动能(1)E=(764I2-3010I+3350)dE-鼓风动能 I-冶炼强度(2)E=1/2mv2=1/2×Q×r风/(60gn)v风实2Q-风量 r 风-风的密度 g= n-风口数目22、石灰的有效容剂性 CaO 有效=CaO 熔-SiO 2×R23、洗炉墙时,渣中CaF 2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在%每批料萤石加入量X=P 矿×TFe ×Q ×(CaF 2)/([Fe]×N) P 矿-矿批重 TFe-综合品位 [Fe]-生铁中含铁量 Q-吨铁渣量 (CaF 2)-渣中CaF 2含量 N-萤石中CaF 2含量24、风口前燃烧1kg 碳素的炉缸煤气量 V 煤气=(+)/(+)××C 风 C 风-风口前燃烧的碳素量,kg25、理论出渣量 渣量批=QCaO 批/CaO 渣渣量批-每批炉料的理论渣量,t QCaO 批-每批料带入的CaO 量,t CaO 渣-炉渣中CaO 的含量,%25、喷吹煤粉热滞后时间 t=V 总/(V 批×n )V 总-H 2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m ³V 批-每批料的体积,m ³ n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t)×103Q-热负荷 kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃) t-冷却水出水温度℃-冷水进水温度,℃t。

高炉煤气发生量常用的有三种计算方法

高炉煤气发生量常用的有三种计算方法

公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

高炉煤气发生量常用的有三种计算方法:

1、系数法:一般情况下高炉煤气发生量是高炉每小时鼓风(冷风)流量的——倍;

2、焦炭系数法:是指每小时高炉生产需要消耗多少焦炭(如果喷煤的话,煤粉也要折合为焦炭加进去),一般情况下每吨焦炭会产生3500立方米高炉煤气。

3、氮气平衡法:就是先计算出每小时高炉鼓风中的氮气含量,然后对照高炉煤气分析查处高炉煤气中氮气的百分比,然后就可以计算出高炉煤气的量了,这种方法是最为精确的计算方法。

例如:高炉每小时鼓风200000m3,空气中氮气的含量为78%;查的高炉煤气中氮气的比例为58%,则高炉煤气为[(200000*78%) *100]/58=

吨铁煤气量计算

必须先知道高炉的吨铁综合焦比(就是吨铁焦炭消耗量加喷煤煤粉消耗折合为焦炭的总量),然后乘以3500就是吨铁煤气发生量。

例如:高炉焦比400公斤/吨铁,喷煤比160公斤/吨铁。

则为:煤粉折合焦炭系数一般为——;(*+)*3500=1904立方米/吨铁。

450m 生铁高炉与锰铁高炉煤气量及发电量计算结果

450m 生铁高炉与锰铁高炉煤气量及发电量计算结果一、450m 3生铁高炉1、2×450m 3高炉生铁产量Q =K ×V×η×T式中:K——高炉座数V——高炉有效容积,m3η——高炉利用系数,t/m3. d(3.0-3.6之间与入炉品位有关)T ——高炉年工作天数,d生铁年产量为2×450×3.2×350=1008000t2、煤气量生铁高炉煤气量与焦比、喷煤量、高炉利用系数有关,按照《钢铁企业燃气设计——煤气部分》给出的计算公式,有以下两种办法:①S=C×η×V ×Bt/24②S=(1.35-1.38)Q式中:V——高炉有效容积,m3η——高炉利用系数,t/m3. dBt ——焦炭煤气产率,Nm 3/t(焦炭为3300-3500、煤粉为2500-2700)C ——焦比, t/tQ——高炉鼓风机风量Nm 3/h经计算,当焦比在390kg 、煤比在140kg 时,吨铁煤气产率为1740Nm 3/t,一般生铁高炉煤气取1800——2000Nm 3/t左右。

3、煤气量计算按经验1800Nm 3/t计算,则一座450m 3小时煤气产量为450×3.2×1800/24=108000 Nm3/h高炉自用45%左右,烧结及其他用5%左右,损失3%,实际剩余煤气47%,即50760 Nm3/h。

生铁高炉煤气热值约为800大卡/Nm3 3生铁高炉煤气成分表450m 3高炉不同情况下煤气量Nm3/h生铁高炉煤气的热值约为800大卡/Nm3,一吨高温高压蒸汽热值为600000大卡/t,一度电等价值为(0.1229Kcal)860大卡/kw.h。

7000*4.18/3381.9*0.8*(3381.9-3051.5)/3600*1000=635kwh 5.4MPa(A),480C 的蒸汽焓值:3381.9kJ/kg 0.97MPa(A),300C 的蒸汽焓值:3051.5kJ/kg 煤转化为蒸汽的效率:0.8每小时的剩余总热量,16994.4 x 104kJ ,按照一般的换算关系,产生lkg 蒸汽需要的热值为3768.12kJ ,发电机和蒸汽量间的换算关系为,4.5kg 蒸汽可发1度电(巳扣除热损失) 。

高炉主要技术经济指标及有关计算

6、冶炼周期:

24V ' t nV (1 c)

V' N V (1 c)

或

式中 t —冶炼周期,h;N —由料线到风口中 心线的料批数,批; V ' —由料线到风口中心线的 容积,m3; n —每天料批数,批; V —每批料 体积,m3/批; c —炉料在高炉内压缩率,一般 为12~15%。

各牌号生铁折合炼钢生铁系数(A)

生铁种类 炼钢生铁 铁号 各号 铸14 铸18 铸造生铁 铸22 铸26 铸30 折算系数 1.00 1.14 1.18 1.22 1.26 1.30

铸34

球10 球墨铸铁用生铁 球13 球18 球20 含钒生铁 w(V)>0.2%各号 w(V)>0.2%、 w(Ti)>0.1%各号

(3)计算每批料中量:

SiO2 料 SiO2 矿 SiO2 焦 SiO2 煤 SiO2 熔

式中 SiO2 料—每批料中 SiO2量,kg; SiO2 矿 —矿石 带入 SiO2 量,kg;SiO2 焦 —焦炭带入 SiO2量,一 般按焦炭灰分的45%计算,kg; SiO2 煤 —煤粉带 入 SiO2 量,一般按煤粉灰分的45%计算, SiO2 量,kg。 kg; SiO2 熔—其他熔剂带入 (4)计算炉料中还原成 [ Si] 消耗的 SiO2 :

3 2 1 1 Q ( t 273 ) 2 E mV实 0.412 2 2 n F ( p p0 ) 2

m=1.29*Q /n/60

式中 E —鼓风动能,J/s; t—风温,℃; Q — 风量,m3/min; F —风口送风总面积,m2; n — 风口个数,个; p —热风压力,Pa; p0 —标准 大气压,等于101325Pa。 5、富氧率:(不考虑鼓风湿度,氧气流量经过流 量孔板) Q氧 f O (a 0.21) 100% Q风 式中 f O —富氧率,%;Q氧 —富氧量, m3/min; Q风—风量(冷风流量孔板显示值), m3/min; a —氧气中含氧率,%。

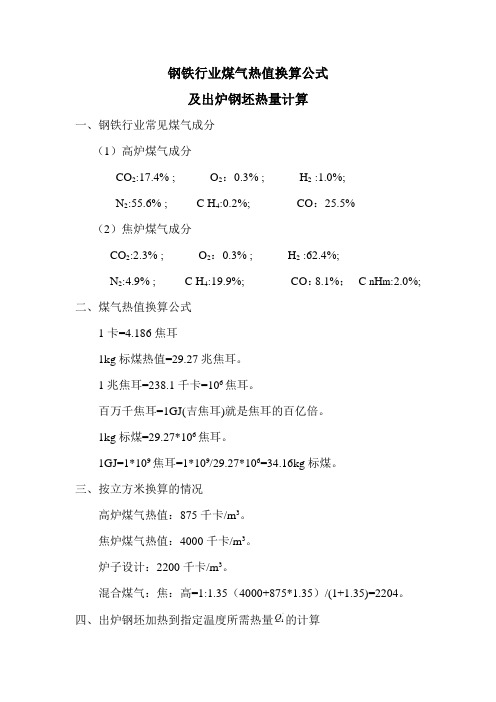

钢铁行业煤气热值换算公式及出炉钢坯热量计算

钢铁行业煤气热值换算公式及出炉钢坯热量计算一、钢铁行业常见煤气成分(1)高炉煤气成分CO2:17.4% ; O2:0.3% ; H2 :1.0%;N2:55.6% ; C H4:0.2%; CO:25.5% (2)焦炉煤气成分CO2:2.3% ; O2:0.3% ; H2 :62.4%;N2:4.9% ; C H4:19.9%; CO:8.1%; C n H m:2.0%;二、煤气热值换算公式1卡=4.186焦耳1kg标煤热值=29.27兆焦耳。

1兆焦耳=238.1千卡=106焦耳。

百万千焦耳=1GJ(吉焦耳)就是焦耳的百亿倍。

1kg标煤=29.27*106焦耳。

1GJ=1*109焦耳=1*109/29.27*106=34.16kg标煤。

三、按立方米换算的情况高炉煤气热值:875千卡/m3。

焦炉煤气热值:4000千卡/m3。

炉子设计:2200千卡/m3。

混合煤气:焦:高=1:1.35(4000+875*1.35)/(1+1.35)=2204。

四、出炉钢坯加热到指定温度所需热量'1Q的计算(1)、钢坯初始温度为20℃,出炉温度为1150℃,其中G 为生产能力kg/h ,查手册得1150℃时钢坯比热'p C =0.6904℃m kJ ·/3。

20℃时钢坯的比热'pe C =0.4488℃m kJ ·/3 '1Q =G (1-a )('p C 'p t -'pe C e t )=1000(1-a )('p C 'p t -'peC e t ) =1000×(1-0.0146)×(0.6904×1150-0.4488×20) =777945t kJ /。

燃料消耗:777945/2200=350m3/h(纯加热钢坯的热量消耗)(2)、小时产量在80吨左右,则小时消耗的用于加热钢坯的煤气量为:80*350=28000 m3。

高炉煤气折标系数

高炉煤气折标系数

【原创实用版】

目录

1.高炉煤气折标系数的定义

2.高炉煤气折标系数的计算方法

3.高炉煤气折标系数的应用

4.高炉煤气折标系数的影响因素

5.我国高炉煤气折标系数的发展现状和趋势

正文

一、高炉煤气折标系数的定义

高炉煤气折标系数是指在高炉生产过程中,实际产生的煤气量与理论产生的煤气量之间的比例系数。

这个系数可以反映出高炉生产过程中煤气的利用率和能耗情况,是衡量高炉生产效率和能源利用效率的重要指标。

二、高炉煤气折标系数的计算方法

高炉煤气折标系数的计算公式为:实际产生的煤气量/理论产生的煤气量。

其中,实际产生的煤气量是指高炉在实际生产过程中产生的煤气量,理论产生的煤气量是指根据高炉的容积、燃料的种类和燃烧效率等因素计算出的理论上应该产生的煤气量。

三、高炉煤气折标系数的应用

高炉煤气折标系数在高炉生产过程中有着重要的应用。

首先,通过高炉煤气折标系数可以反映出高炉生产过程中煤气的利用率和能耗情况,为高炉的生产管理提供依据。

其次,高炉煤气折标系数还可以用来评估高炉的生产效率和能源利用效率,为高炉的节能减排提供依据。

四、高炉煤气折标系数的影响因素

高炉煤气折标系数的影响因素主要有:高炉的容积、燃料的种类和燃烧效率、煤气的收集方式等。

其中,高炉的容积和燃料的种类和燃烧效率是影响高炉煤气折标系数的主要因素。

五、我国高炉煤气折标系数的发展现状和趋势

我国是全球最大的钢铁生产国,高炉煤气折标系数在我国的钢铁行业中有着重要的应用。

目前,我国的高炉煤气折标系数已经达到了世界先进水平,但是在节能减排和提高生产效率方面还有很大的提升空间。

高炉煤气发生量常用的有三种计算方法:

.

高炉煤气发生量常用的有三种计算方法:

1、系数法:一般情况下高炉煤气发生量是高炉每小时鼓风(冷风)流量的1.3——1.5倍;

2、焦炭系数法:是指每小时高炉生产需要消耗多少焦炭(如果喷煤的话,煤粉也要折合为焦炭加进去),一般情况下每吨焦炭会产生3500立方米高炉煤气。

3、氮气平衡法:就是先计算出每小时高炉鼓风中的氮气含量,然后对照高炉煤气分析查处高炉煤气中氮气的百分比,然后就可以计算出高炉煤气的量了,这种方法是最为精确的计算方法。

例如:高炉每小时鼓风200000m3,空气中氮气的含量为78%;查的高炉煤气中氮气的比例为58%,则高炉煤气为[(200000*78%) *100]/58=268965.5m3

吨铁煤气量计算

必须先知道高炉的吨铁综合焦比(就是吨铁焦炭消耗量加喷煤煤粉消耗折合为焦炭的总量),然后乘以3500就是吨铁煤气发生量。

例如:高炉焦比400公斤/吨铁,喷煤比160公斤/吨铁。

则为:煤粉折合焦炭系数一般为0.85——0.9;(0.16*0.9+0.4)*3500=1904立方米/吨铁。

如有侵权请联系告知删除,感谢你们的配合!

精品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉煤气量计算

一、依据高炉设计计算常数,每千克焦炭产生4.8立方米煤气,焦

比按520kg/吨铁计算;

1、产量按1800t/d计算,24小时产生煤气量449.28万立方米,除去自身放散和利用,按50%计算,供应总管网煤气量224.64万立方米/d,两座高炉24小时可供应总管网煤气量449.28万立方米/d。

2、产量按2000t/d计算,24小时产生煤气量499.2万立方米,除去自身放散和利用,按50%计算,供应总管网煤气量249.6万立方米/d,两座高炉24小时可供应总管网煤气量499.2万立方米/d; 二、因目前高炉很多技术参数没有或不准确,没法按C平衡计算煤

气量。

炼铁厂

2009年6月18日。