丙酮回收精馏系统设计方案

化工原理之废丙酮溶媒回收过程填料精馏塔设计

设计题目:废丙酮溶媒回收过程填料精馏塔设计学 院:__________________________ 班 级:_________________________ 指导教师:__________________________ 学生姓名:__________________________成 绩:__________________________药学院 制药工程102 郭莉 顾薇《化工原理》课程设计任务书一、设计题目废丙酮溶媒回收过程填料精馏塔设计本设计项目是根据生产实际情况提出的二、设计任务及条件1、原料液组成组分组成(质量%)丙酮75水252、分离要求产品中水分含量≤0.2%(质量%)残液中丙酮含量≤0.5%(质量%)3、处理能力8.5废丙酮溶媒处理量___________吨/天(每天按24小时计)4、设计条件操作方式:连续精馏操作压力:常压进料状态:饱和液体进料回流比:根据设计经验自行确定塔填料:金属环聚鞍填料,填料规格自选塔顶冷凝器:全凝器三、设计计算内容1、物料衡算2、填料精馏塔计算⑴操作条件的确定⑵塔径的确定⑶填料层高度的确定⑷填料层压降的计算⑸液体分布器设计计算⑹接管管径的计算3、冷凝器和再沸器的计算与选型4、填料精馏塔设计图5、废丙酮溶媒回收过程工艺流程图目录一、前言1.项目来源及开发意义2.精馏塔的选择依据2.1塔型2.2填料类型二、工艺设计要求三、工艺过程设计计算1.物料衡算2.填料精馏塔计算3.冷凝器和再废器计算与选择四、问题讨论五、求塔板数图六、生产工艺流程图七、填料精馏塔设计条件图八、液体分布器图参考文献前言在制药化工生产中,常采用精馏的方式对液体混合物进行分离和提纯。

精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。

丙酮~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

丙酮和水体系精馏分离板式塔设计

河南科技学院化工原理(下)课程设计题目:处理量为6.5万吨/年丙酮和水体系精馏分离板式塔设计学院:化学化工学院专业:化学工程与工艺姓名:xxx\学号:xxxxxxxx指导教师:***板式精馏塔设计任务书一、设计题目:6.5万 吨/年 25%丙酮,75%水 体系精馏分离板式塔设计二、设计任务及操作条件1、 设计任务:生产能力(进料量)6.5万 吨/年 操作周期 7200 小时/年进料组成 25%丙酮,75%水塔顶产品组成 99%丙酮 塔底产品组成 2%丙酮2、 操作条件操作压力1p atm = 表压) 进料热状态 泡点单板压降 0.7a kp ≤3、 设备型式 筛板式4、 厂 址 新 乡 地 区三、设计内容:1、设计方案的选择及流程说明2、工艺计算3、主要设备工艺尺寸设计(1)塔径及蒸馏段塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4、辅助设备选型与计算5、设计结果汇总6、工艺流程图及精馏塔工艺条件图7、设计评述摘要利用混合物中各组分挥发能力的差异,通过液相和气相的回流,使气、液两相逆向多级接触,在热能驱动和相平衡关系的约束下,使得易挥发组分(轻组分)不断从液相往气相中转移,而难挥发组分却由气相向液相中迁移,使混合物得到不断分离,称该过程为精馏。

该过程中,传热、传质过程同时进行,属传质过程控制原料从塔中部适当位置进塔,将塔分为两段,上段为精馏段,不含进料,下段含进料板为提馏段,冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。

气、液相回流是精馏重要特点。

在精馏段,气相在上升的过程中,气相轻组分不断得到精制,在气相中不断地增浓,在塔顶获轻组分产品。

在提馏段,其液相在下降的过程中,其轻组分不断地提馏出来,使重组分在液相中不断地被浓缩,在塔底获得重组分的产品,精馏过程与其他蒸馏过程最大的区别,是在塔两端同时提供纯度较高的液相和气相回流,为精馏过程提供了传质的必要条件。

丙酮-水精馏分离板式塔设计

河西学院Hexi University化工原理课程设计题目: 丙酮-水精馏分离板式塔设计学院: 化学化工学院专业: 化学工程与工艺学号: ********** **: *******: ***2016年 11月 29日化工原理课程设计任务书一、设计题目丙酮-水精馏分离板式塔设计二、设计任务及操作条件1.设计任务生产能力(进料量)60000吨/年操作周期7200小时/年进料组成30%(丙酮)(质量分率,下同)塔顶产品组成≥96%(丙酮)塔底产品组成≤5%(丙酮)回流比,自选单板压降≤700Pa冷却水温度30℃2.操作条件操作压力塔顶为常压进料热状态进料温度60℃加热蒸汽 0.5MPa (表压)三、设计内容1.设计方案的选择及流程说明2.塔的工艺计算3.主要设备工艺尺寸设计(1)塔径、塔高及塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.辅助设备选型与计算5.设计结果汇总6.绘制生产工艺流程图及精馏塔设计条件图7.设计评述目录1.设计背景与原理 (1)1.1精馏塔的设计原理 (1)1.2确定设计方案 (1)1.3设计原则 (2)1.3.1满足工艺和操作的要求 (2)1.3.2满足经济的要求 (2)1.3.3满足安全生产的要求 (2)1.4板式塔的选择 (3)1.4.1塔设备的分类 (3)1.4.2筛板塔的优缺点 (3)2.工艺设计计算 (3)2.1设计方案的确定 (3)2.2工艺流程图 (4)2.3精馏塔的物料衡算 (4)2.3.1.料液.塔顶及塔底产品含甲醇的摩尔分率 (4)2.3.2.原料液,塔顶及塔底产品的平均摩尔质量 (4)2.3.3物料衡算原料处理量 (4)2.4塔板数的确定 (5)2.4.1理论塔板数的求取 (5)2.4.2实际塔板数NT的求取 (8)2.5精馏塔的工艺条件及有关物性数据的计算 (9)2.5.1操作压强的计算 (9)2.5.2平均摩尔质量计算 (9)2.5.3平均密度计算 (10)2.5.4液体平均表面张力的计算 (11)2.5.5液体平均粘度μLm的计算 (12)2.5.6精馏塔气液负荷计算 (13)3.精馏塔工艺尺寸设计 (13)3.1塔径的计算 (13)3.1.3空塔流速 (15)3.2精馏塔高度的计算 (15)3.2.1.精馏塔的有效高度 (15)3.2.2.精馏塔总高度 (15)3.3塔板主要工艺尺寸的计算 (17)3.3.1溢流装置计算 (17)3.3.2塔板布置 (19)3.4筛板的流体力学实验算 (20)3.4.1气体通过筛板压降相当的液柱高度 (20)3.4.2液面落差 (22)3.4.3雾沫夹带量的验算 (22)3.4.4漏液的验算 (22)3.4.5液泛 (23)3.5塔板负荷性能图 (24)3.5.1精馏段 (24)3.5.2提馏段 (26)4 辅助设备选型与计算 (29)4.1接头管设计 (29)4.2热量衡算 (30)4.2.1加热介质的选择 (30)4.2.2冷凝剂的选择 (30)4.2.3热量衡算 (30)4.3冷凝器的选择 (32)4.4再沸器的选择 (32)4.5贮罐的计算 (33)5操作说明 (33)附录 (33)参考文献 (34)致谢 (35)附图 (36)丙酮-水混合液筛板精馏塔设计徐庭国摘要:本次设计是针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。

丙酮溶媒回收过程填料精馏塔设计

(封面)XXXXXXX学院废丙酮溶媒回收过程填料精馏塔设计报告题目:院(系):专业班级:学生姓名:指导老师:一.前言1.1课题来源及意义1.2精馏塔的选择依据二.工艺设计要求2.1 进料要求2.2 分离要求2.3 物料衡算2.4 操作条件2.5 塔径计算2.6精馏段与提馏段物性参数三.工艺过程设计计算3.1泛点率3.2喷淋密度核算3.3塔高计算3.4 压降计算3.5液体分布器计算3.6布液器设计3.7 接管管径计算四.冷凝器和再沸器选型4.1 冷凝器计算选型4.2再沸器计算选型五.分析与讨论前言1.1 课题来源及意义药物生产的过程中经常会用到结晶的操作以提高产物的纯度,但是结晶操作中的洗涤步骤却需要使用大量的溶媒,这些溶媒的处理问题就成为了工艺设计过程中一个需要重点考量的问题。

例如,在盐酸四环素药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其主要含大量丙酮和少量水。

废丙酮溶媒的来源如下图示:图1-1 盐酸四环素生产流程示意图废液中由于含有大量丙酮,不能直接排放到环境中,如果进行丙酮回收,既可以降低生产费用,又能使废水排放达到生产要求。

因此,将废丙酮回收,降低排放废水中的丙酮含量,从而产生社会效益和经济效益,是一个很重要的课题。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

本课程设计的主要任务是对废丙酮溶媒回收中的回收塔系统进行初步的工艺计算,并且给出工艺设计图。

1.2 精馏塔的选择依据1.2.1 填料塔选择依据塔设备按其结构形式基本上可以分为两类:板式塔和填料塔。

板式塔为逐板接触式汽液传质设备,它具有结构简单、安装方便、压降低,操作弹性大,持液量小等优点。

化工原理课程设计--废丙酮溶媒回收过程填料精馏塔设计

《化工原理》课程设计设计题目:废丙酮溶媒回收过程填料精馏塔设计学院:______ 药学院_________________班级:______10级制药1班___________指导教师:_____ _____________________学生姓名:____ ___________________成绩:__________________________一、前言 (3)1.1项目来源及开发意义 (3)1.2精馏塔的选择依据 (3)1.2.1塔型 (3)1.2.2填料类型 (4)二、设计工艺要求 (4)2.1进料要求 (4)2.2分离要求 (4)2.3塔顶冷凝器设计要求 (4)2.4塔釜再沸器设计要求 (5)2.5液体分布器设计要求 (5)2.6接管管径设计要求 (5)三、工艺过程设计计算 (5)3.1物料横算——确定塔顶、塔釜、进料流量及摩尔分率 (5)3.1.1塔顶、塔釜、进料摩尔分率 (5)3.1.2原料液及塔顶、塔底产品的平均摩尔质量 (5)3.1.3物料衡算 (6)3.2填料精馏塔计算 (6)3.2.1操作条件的计算 (6)3.2.2塔径的确定——D=83.2.3填料层高度的确定 (13)3.2.4填料层压降的计算 (13)3.2.5液体分布器设计计算 (14)3.2.6接管管径的确定 (14)3.3冷凝器和再沸器的计算与选型 (16)3.3.1冷凝器 (16)3.3.2再沸器 (17)四.设计方案讨论 (18)一、前言塔设备是化工、石油等工业中广泛使用的重要生产设备,用以实现蒸馏的塔设备称为蒸馏塔,这类塔设备的基本功能在于提供气、液两相充分接触的机会,使质、热两种传递过程能够迅速有效地进行,还要能使接触之后的气液两相及时分开,互不夹带。

根据塔内气液接触部件的结构形式,可将塔设备分为两大类:板式塔和填料塔。

板式塔内沿塔高度装有若干层塔板,液体靠重力作用由顶部逐板流向塔釜,并在各块板面上形成流动的液层,气体靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。

丙酮水精馏塔课程设计

丙酮水精馏塔课程设计一、课程目标知识目标:1. 让学生掌握丙酮与水的精馏原理,理解精馏塔的基本结构和操作流程;2. 学会运用化学平衡和相平衡知识,分析丙酮-水体系的精馏过程;3. 掌握精馏塔的物料与能量平衡计算方法,能进行简单精馏塔的设计与优化。

技能目标:1. 培养学生运用所学知识解决实际化学工程问题的能力,能独立进行精馏塔的实验操作;2. 提高学生的实验数据分析与处理能力,能够利用实验数据优化精馏操作;3. 培养学生的团队协作和沟通能力,能在小组讨论中提出建设性意见。

情感态度价值观目标:1. 培养学生对化学工程学科的兴趣,激发他们探索科学问题的热情;2. 培养学生严谨的科学态度,注重实验数据的真实性和客观性;3. 增强学生的环保意识,让他们认识到化学工艺在环保方面的重要性。

课程性质:本课程为高中化学选修课程,以化学工程实践为基础,结合理论知识,培养学生的实践操作能力和科学素养。

学生特点:高中学生具备一定的化学基础知识和实验操作技能,但化学工程知识相对薄弱,需要通过实践操作和理论学习相结合的方式进行教学。

教学要求:教师应注重理论与实践相结合,充分调动学生的主观能动性,引导学生主动参与实验和讨论,提高学生的实践能力和科学素养。

同时,注重培养学生的团队协作能力和环保意识。

通过本课程的学习,使学生能够将所学知识应用于实际化学工程问题,为未来的学习和工作打下坚实基础。

二、教学内容本节教学内容主要包括以下三个方面:1. 精馏原理与精馏塔结构- 理解丙酮与水的精馏原理,掌握精馏过程中物质的相变和分离机制;- 学习精馏塔的基本结构,包括塔板、填料、加热器、冷凝器等部件的作用和设计要求;- 结合教材相关章节,分析实际精馏塔操作流程。

2. 化学平衡与相平衡- 掌握丙酮-水体系的气液平衡和液液平衡关系;- 学习化学平衡常数、相平衡图等概念,分析影响精馏效果的因素;- 引导学生运用所学知识,进行精馏塔的物料与能量平衡计算。

丙酮水连续精馏塔设计方案

丙酮水连续精馏塔设计方案第一章流程的确定及说明一.加料方式加料方式有两种:高位槽加料和泵直接加料。

采用高位槽加料,通过控制液位高度,可以得到稳定的流量和流速,通过重力加料,可以节省一笔动力费用,但由于多了高位槽,建设费用相应增加;采用泵加料,受泵的影响,流量不太稳定,流速也忽大忽小,从而影响了传质效率,但结构简单,安装方便。

如果采用自动控制泵来控制泵的流量和流速,其控制原理较复杂,且设备操作费用高。

本设计采用高位槽进料。

二.进料状况进料状况一般有冷液进料和泡点进料。

对于冷液进料,当组成一定时,流量一定,对分离有利,省加热费用,但其受环境影响较大;而泡点进料时进料温度受季节、气温变化和前段工序波动的影响,塔的操作比较容易控制。

此外,泡点进料时,基于恒摩尔流假定,精馏段和提镏段的塔径基本相等,无论是设计计算还是实际加工制造这样的精馏塔都比较容易。

综合考虑,设计上采用泡点进料。

三.塔顶冷凝方式塔顶冷凝采用全凝器,塔顶出来的气体温度不高,用水冷凝。

四.回流方式回流方式可分为重力回流和强制回流。

对于小塔型,回流冷凝器一般安装在塔顶,其优点是回流冷凝器无需支撑结构,其缺点是回流冷凝器回流控制较难。

如果需要较高的塔处理量或塔板数较多时,回流冷凝器不适合于塔顶安装,且塔顶冷凝器不易安装、检修和清理。

在此情况下,可采用强制回流,塔顶上升蒸汽量采用冷凝器以冷回流流入塔中。

本次设计为小型塔,故采用重力回流。

五.加热方式加热方式分为直接蒸汽加热和间接蒸汽加热,直接蒸汽加热时蒸汽直接由塔底进入塔内,由于重组分是水,故省略加热装置。

但在一定的回流比条件下塔底蒸汽对回流液有稀释作用,使理论塔板数增加,费用增加。

间接蒸汽加热时通过加热器使釜液部分汽化,维持原来的浓度,以减少理论板数,缺点是增加加热装置。

本次设计采用间接蒸汽加热。

六.加热器采用U型管蒸汽间接加热器,用水蒸气作加热剂。

因为塔较小,可将加热器放在塔内,即再沸器。

这样釜液部分汽化,维持了原有浓度,减少理论塔板数。

(完整word版)丙酮与水的连续精馏塔课程设计

化工原理课程设计题目:丙酮-水分离板式回收塔设计系别: 化学与材料工程系专业:_ 化学工程与工艺学号: **********姓名:指导教师:2016年1 月8 日附: 回收塔设计任务书一、设计题目丙酮与水分离板式回收塔设计二、设计任务及操作条件1、生产能力(进料量):300000吨/年。

2、操作周期:7200小时/年。

3、进料组成:6.2%(质量分率,下同)。

4、塔顶产品组成:>72%。

5、塔底产品组成:<0.02%。

6、操作压力:塔顶为常压。

7、进料热状态:自选。

8、加热蒸汽:低压蒸汽。

9、设备类型:筛板、浮阀塔板。

10、回收率: η= 99%11、厂址:安徽地区。

三、设计内容设计方案的选择及流程说明。

塔的工艺计算。

主要设备工艺尺寸设计:塔径、塔高及塔板结构尺寸的确定;塔板的流体力学校核;塔板的负荷性能图;总塔高、总压降及接管尺寸的确定。

丙酮-水分离板式回收塔设计4、辅助设备选型及计算。

5、设计结果汇总。

6、设计评述。

7、工艺流程图及塔工艺条件图。

附图一:回收塔的工艺流程图。

附图二:回收塔的工艺条件图。

附图三:槽式液体分布器目录一、前言 (1)1.1 塔设备的类型 (1)1.2 操作条件确定 (2)1.3 换热器的选择 (3)1.4 泵的选择 (4)二、设计说明书符号表 (4)三、丙酮与水有关物性数据 (6)3.1 水和丙酮的性质 (6)四、精馏塔的工艺设计 (9)4.1 液相浓度计算 (9)4.2 温度计算 (10)4.3 气相组成计算 (10)4.4 平均相对挥发度的计算 (11)4.5 物料衡算 (11)4.6 提馏段操作线方程 (12)4.7 逐板法确定理论板数及进料位置 (13)4.8 全塔效率的计算 (13)4.8.1 粘度计算 (13)4.8.2 板效率计算 (14)4.9 实际塔板数及加料位置的计算 (14)4.10 物性数据计算 (14)4.10.1 密度计算 (14)4.10.2 摩尔组成计算 (16)4.10.3 操作压力计算 (17)4.10.4 混合液体表面张力计算 (17)4.11 精馏塔的主要工艺尺寸的计算 (21)4.11.1 体积流量的计算 (21)4.11.2 塔径的计算 (22)4.11.3 溢流装置的计算 (23)4.12 精馏塔流体力学校核 (24)4.12.1 塔板压降 (24)4.12.2 液面落差 (24)4.12.3 液沫夹带 (25)4.12.4 漏液 (25)4.12.5 液相负荷下限线 (25)4.12.6 液相负荷上限线 (26)4.12.7 液泛线 (26)五、热量衡算 (28)5.1 塔顶冷凝器和塔底再沸器的热负荷 (28)5.1.1 冷凝器的热负荷 (28)5.1.2 再沸器的热负荷 (28)5.2 塔的辅助设备的设计计算 (29)5.2.1 冷凝器和再沸器的计算与选型 (29)1、冷凝器的计算与选型 (29)2、再沸器的设计选型 (30)5.3 泵的设计选型 (30)5.3.1 塔总高度计算 (30)5.3.2 进料管线管径 (31)5.3.3 原料泵的选择 (32)六、参考文献 (34)七、结束语 (35)一、前言丙酮是重要的有机合成原料,用于生产环氧树脂、聚碳酸酯、有机玻璃、医药、农药等。

废丙酮溶媒回收过程填料精馏塔设计

目录一、前言 (3)1.1课题的来源及背景 (3)1.2 课题的意义 (3)1.3精馏塔的选择依据 (4)1.3.1选择填料塔的依据 (4)1.3.2选择金属环矩鞍填料的依据 (4)二、工艺设计要求 (5)2.1进料要求 (5)2.2分离要求 (5)2.3液体分布器设计要求 (5)2.4接管管径设计要求 (5)2.5塔顶冷凝设计要求 (5)2.6塔釜再沸器设计要求 (5)2.7填料层设计要求 (5)三、工艺过程设计计算 (6)3.1物料衡算 (6)3.1.1原料液及塔顶、塔釜产品的摩尔分率 (6)3.1.2原料液及塔顶、塔釜产品的平均摩尔质量 (6)3.1.3物料恒算 (6)3.1.4原料液及塔顶、塔釜产品的质量流率 (6)3.1.5物料恒算表 (7)3.2精馏塔设计计算 (7)3.2.1操作温度 (7)3.2.2塔径计算 (10)3.2.2.1计算最小回流比及理论板数 (10)3.2.2.2计算精馏段和提馏段的物性参数 (14)3.2.2.3采用埃克特通用关联图计算泛点气速及塔径 (16)3.2.2.4圆整塔径后验算 (17)3.2.3塔高计算 (18)3.2.3.1填料层高度 (18)3.2.3.2填料层高度校核 (18)3.2.4压降计算 (19)3.2.4.1精馏段填料层压降 (19)3.2.4.2提馏段填料层压降 (19)3.2.4.3填料层高度和压降汇总 (19)3.2.5液体分布器计算 (19)3.2.5.1液体分布器的选型 (19)3.2.5.3孔流速计算 (20)3.2.5.4布液计算 (20)3.2.5.5布液器设计 (20)3.2.6接管管径计算 (20)3.2.6.1进料管管径的计算 (20)3.2.6.2 进气管管径的计算 (20)3.2.6.3出气管管径的计算 (21)3.2.6.4 回流管管径的计算 (21)3.2.6.5 出液管管径的计算 (21)3.2.6.6接管管径计算结果 (21)3.3冷凝器与再沸器计算与选型 (22)3.3.1冷凝器 (22)3.3.1.1冷凝器换热面积计算 (22)3.3.1.2冷凝器的选型 (22)3.3.1.3总传热系数的核算 (22)3.3.1.4冷凝水用量计算 (22)3.3.2再沸器 (22)3.3.2.1再沸器换热面积计算 (22)3.3.2.2再沸器的选型 (23)3.3.2.3总传热系数的核算 (23)3.3.2.4再沸量计算 (23)四、问题讨论 (24)4.1理论板和恒摩尔流假定的说明 (24)4.2回流比的确定 (24)4.3塔径的确定 (24)4.4填料层高度的确定 (24)4.5精馏塔操作温度的确定 (24)4.6再沸器和冷凝器的热量衡算及选型 (24)五、填料精馏塔设计条件图 (25)六、废丙酮溶媒回收过程工艺流程图 (25)附录一附录二一、前言1.1课题的来源及背景废丙酮溶媒来自于抗生素类药物“盐酸四环素”的生产过程,在二次操作中用丙酮来溶解和洗涤粗晶体,再通过结晶和过滤,得到产品盐酸四环素晶体和废丙酮溶媒。

丙酮回收精馏系统设计方案

丙酮回收精馏系统设计方案

1. 前言

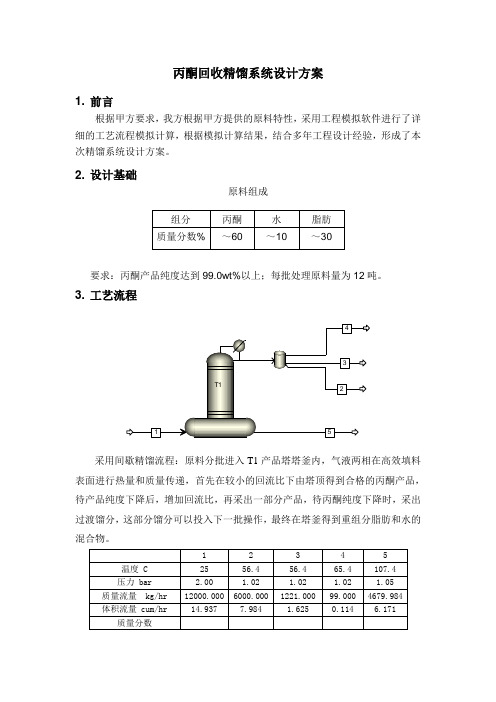

根据甲方要求,我方根据甲方提供的原料特性,采用工程模拟软件进行了详细的工艺流程模拟计算,根据模拟计算结果,结合多年工程设计经验,形成了本次精馏系统设计方案。

2. 设计基础

原料组成

要求:丙酮产品纯度达到99.0wt%以上;每批处理原料量为12吨。

3. 工艺流程

采用间歇精馏流程:原料分批进入T1产品塔塔釜内,气液两相在高效填料表面进行热量和质量传递,首先在较小的回流比下由塔顶得到合格的丙酮产品,待产品纯度下降后,增加回流比,再采出一部分产品,待丙酮纯度下降时,采出过渡馏分,这部分馏分可以投入下一批操作,最终在塔釜得到重组分脂肪和水的混合物。

4. 结构说明

T1产品塔采用常压操作,设计塔径为φ800mm,采用高效TJHR-Ⅲ型填料,填料高度为11000mm,共分成两段,各段高度分别为5500mm、5500mm。

塔顶和填料段间采用高弹性的液体分布器,填料段之间配置高效液体收集器。

塔顶热负荷为253183.3kcal/hr,塔顶温度为56.2℃,使用30℃循环水进行冷凝,一级冷凝器换热面积约为60m2,二级捕集冷凝器换热面积约为20m2;

塔底热负荷为299484.9kcal/hr,塔釜温度为107.7℃,采用5kgf/cm2蒸汽进行加热,降膜蒸发器换热面积约为30m2,U形管加热器面积约为10m2。

塔釜容积18.0方,底部设有夹套加热。

丙酮精馏塔设计

化工原理课程设计说明书化工原理课程设计题目年产2.5万吨98%(质量分数)丙酮精馏塔的设计学院化学与化学工程学院专业班级学生姓名指导教成绩2011年 6 月29 日化工原理课程设计说明书设计任务书一.设计题目年产2.5万吨98%丙酮溶液(质量分数)精馏塔设计二.工艺条件1.原料液:70%丙酮水溶液:2.残液:2%乙醇水溶液;3.进料温度:泡点进料,常规常压操作4.年生产时间:300天三、设计要求1.设计方案的确定及流程说明;2.塔的工艺计算;3.塔和塔板的工艺尺寸设计(1) 塔高、塔径及塔板结构尺寸的确定。

(2) 塔板的流体力学验算。

(3) 塔板的负荷性能图。

4.设计结果概要或设计一览表;5.绘制精馏塔工艺条件图;6.设计的评述及有关问题的分析讨论。

四.设计时间及设计者2011年6 月20 日至2011年7 月01 日设计者:蔡兹鸿化工原理课程设计说明书指导教师评语化工原理课程设计说明书摘要此设计为年产2.5万吨质量分数为98%的丙酮溶液的精馏塔的设计。

丙酮是现代化工的重要基本有机原料之一。

主要作为溶剂用于炸药、塑料、橡胶、纤维、制革、油脂、喷漆等行业中,也可作为合成烯酮、醋酐、碘仿、聚戊二烯橡胶、甲基丙烯酸甲酯、氯仿等重要原料。

本文阐述了丙酮溶液精馏塔设计的具体过程并进行了大量的计算,其中包括工艺流程的设定、物料衡算、热量衡算、设备计算及设备选型从而确定了设备的型号,由于水--丙酮体系比较容易分离,待处理料液清洁,因此用筛板塔,并用Origin 进行数据处理,AutoCAD绘制丙酮精馏塔的装配图,最终完成此课程设计说明书。

关键词:丙酮;精馏塔;化工设计I化工原理课程设计说明书AbstractThe design of the annual output of 25000 tons of quality score of 98% of the design of the column acetone solution. Acetone is modern chemical raw material of the important basic organic. Mainly used as the solvent used for explosives, plastic, rubber, fiber, the leather making, the grease, paint, and other industries, can be used as a synthetic ketene, vinegar anhydride, iodoform, poly propylene rubber, glutaraldehyde was the methyl methacrylate (mma), chloroform, and other important raw materials. This paper expounds the specific design solution acetone distillation process and a lot of calculation, including process flow, material can be set, heat balance calculations, equipment calculation and selection of equipment so as to determine the type of equipment, because water-acetone system is easier to separation, stay handle material liquid, so clean, and sieve plate tower with Origin for data processing, the column of assembly drawing acetone AutoCAD, finally complete the course design specification.II化工原理课程设计说明书目录摘要 (Ⅰ)Abstract (Ⅱ)第1章概述······························- 1 -1.1 前言·························································································································- 1 -1.2 设计内容·················································································································- 1 -1.2.1 确定精馏装置流程······················································································- 1 -1.2.2 工艺参数的确定··························································································- 2 -1.2.3 主要设备的工艺尺寸计算··········································································- 3 -1.2.4 流体力学计算······························································································- 3 -1.2.5 主要附属设备设计计算及选型··································································- 3 -1.2.6 已知参数······································································································- 3 - 第2章精馏塔的工艺计算························- 5 -2.2 塔板数的确定·········································································································- 6 -2.2.1 理论塔板的求算··························································································- 6 -用图解法求算理论塔板························································································- 6 -2.3 实际塔板数·············································································································- 9 -2.3.1 全塔效率E T·································································································- 9 -2.3.2 实际塔板数································································································- 10 -2.4塔的精馏段操作条件及相关物性数据的计算····················································- 10 -2.4.1 平均压力····································································································- 10 -2.4.2 平均温度····································································································- 10 -2.4.3 平均摩尔质量计算····················································································- 11 -2.4.4 平均密度计算····························································································- 11 -2.4.5 液体平均表面张力····················································································- 12 -2.4.6 液体的平均粘度························································································- 13 -2.4.7 精馏段的气液负荷计算············································································- 13 -2.5 塔和塔板主要工艺结构尺寸的计算···································································- 14 -2.5.1 塔径D ········································································································- 14 -2.5.2 溢流装置····································································································- 15 -2.5.3 塔板布置····································································································- 17 -2.5.4 筛孔数n与开孔率 ················································································- 17 -第3章塔板上的流体力学计算·····················- 18 -3.1 气体通过筛板压降h f和△P f ···············································································- 18 -3.1.1 气体通过干板的压降h c············································································- 18 -3.1.2 气体通过板上液层的压降h l ····································································- 18 -3.1.3 气体通过筛板的压降h f和△p f·································································- 19 -III化工原理课程设计说明书3.2 雾沫夹带量e v的验算 ··························································································- 19 -3.3 精馏段漏液的验算·······························································································- 20 -3.4 液泛的验算···········································································································- 20 - 第4章精馏段塔板负荷性能图·····················- 21 -4.1 雾沫夹带线···········································································································- 21 -4.2 液泛线···················································································································- 21 -4.3 液相负荷上限线···································································································- 22 -4.4 漏液线(气相负荷下限线)···············································································- 23 -4.5 液相负荷下限线···································································································- 23 -4.5 操作线与操作弹性·······························································································- 24 - 第5章精馏塔的工艺计算结果总表···················- 25 -结束语··································································································································- 26 -参考文献······························································································································- 27 -附录·································- 28 -主要符号说明··············································································································- 28 - 致谢······································································································································- 30 -IV。

丙酮回收装置的模拟设计和现场改造

丙酮回收装置的模拟设计和现场改造摘要:丙酮是一种优良的有机溶剂,广泛应用于化工、医药和纤维行业,尤其在化工制药行业,丙酮作为医药中间体的溶媒,被广泛应用在提取物的溶解、净化和洗脱等关键工段。

由于丙酮用途广泛,使用量大,且价格昂贵,为了降低企业生产成本,提高经济效益,大多数医药企业会对溶媒母液中的丙酮进行回收处理。

关键词:丙酮;回收装置;模拟设计;现场改造引言本文结合AspenPlus过程模拟软件,考察了萃取剂加入量和回流比对萃取精馏塔产品质量的影响,将现场改造后的生产数据与模拟结果进行对比,并对改造后的生产进行了经济性分析。

1丙酮回收工艺介绍随着中国经济的高速发展,国民消费水平有了极大的提升,加油站、储油库的数量也不断增多。

目前石油在生产、运输、存储等环节极易挥发,引起汽油油品质量下降如蒸汽压下降、抗爆性变低等,而且还会引起严重的环境污染,更加严重的是高浓度丙酮对员工身心健康带来危害并且极易引发火灾,带来严重的安全隐患。

丙酮的主要成分是沸点在120℃以下的烷烃、烯烃、苯系物等有毒致癌挥发性烃类物质,而烃类挥发性有机物又是国家大气污染防治攻坚战中重点治理的项目之一,并且国内外各大石油公司都按照健康、安全、环保(HSE)的管理体系运行,因此丙酮回收技术对加油站、储油库大气污染控制具有重要意义。

丙酮回收技术还可以减轻挥发丙酮的浪费问题,从而产生巨大的经济效益。

有研究表明油库丙酮回收装置的丙酮回收率(丙酮回收量/汽油出库量)可以达到万分之四至千分之一之间,以一座年发油量为30万t的油库计算,一年至少可以节约120t汽油。

据不完全统计全国炼厂和油库一共3000多座,丙酮回收装置经济效益巨大,前景广阔[3-4]。

目前比较常见的几种丙酮回收技术包括:吸收法、吸附法、膜分离法、冷凝法或者两种工艺的耦合[5]。

(1)吸收法即通过丙酮与空气混合气体与吸收剂接触,吸收剂对丙酮的溶解度高,空气则不溶,因此丙酮可以被吸收,空气则被排出,然后再把富集丙酮的吸收剂返回炼油厂可以进行二次处理得到汽油。

丙酮溶媒回收过程填料精馏塔设计

丙酮溶媒回收过程填料精馏塔设计(封面)XXXXXXX学院废丙酮溶媒回收过程填料精馏塔设计报告题目:院(系):专业班级:学生姓名:指导老师:一.前言1.1课题来源及意义1.2精馏塔的选择依据二.工艺设计要求2.1 进料要求2.2 分离要求2.3 物料衡算2.4 操作条件2.5 塔径计算2.6精馏段与提馏段物性参数三.工艺过程设计计算3.1泛点率3.2喷淋密度核算3.3塔高计算3.4 压降计算3.5液体分布器计算3.6布液器设计3.7 接管管径计算四.冷凝器和再沸器选型4.1 冷凝器计算选型4.2再沸器计算选型五.分析与讨论前言1.1 课题来源及意义药物生产的过程中经常会用到结晶的操作以提高产物的纯度,但是结晶操作中的洗涤步骤却需要使用大量的溶媒,这些溶媒的处理问题就成为了工艺设计过程中一个需要重点考量的问题。

例如,在盐酸四环素药物生产过程中,需要用丙酮溶媒洗涤晶体,洗涤过滤后产生废丙酮溶媒,其主要含大量丙酮和少量水。

废丙酮溶媒的来源如下图示:图1-1 盐酸四环素生产流程示意图废液中由于含有大量丙酮,不能直接排放到环境中,如果进行丙酮回收,既可以降低生产费用,又能使废水排放达到生产要求。

因此,将废丙酮回收,降低排放废水中的丙酮含量,从而产生社会效益和经济效益,是一个很重要的课题。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

本课程设计的主要任务是对废丙酮溶媒回收中的回收塔系统进行初步的工艺计算,并且给出工艺设计图。

1.2 精馏塔的选择依据1.2.1 填料塔选择依据塔设备按其结构形式基本上可以分为两类:板式塔和填料塔。

板式塔为逐板接触式汽液传质设备,它具有结构简单、安装方便、压降低,操作弹性大,持液量小等优点。

丙酮乙醇精馏分离系统精馏工艺

丙酮乙醇精馏分离系统精馏工艺1. 设计依据将10%(剩余90%为水)的乙醇提纯到95%;50%的丙酮(剩余50%为水)提纯到99%;两股物料的日处理量均为1吨。

2. 工艺流程设计由于原料中的乙醇含量较低,要想一步达到95%以上的乙醇产品,很不经济。

因此,乙醇分离工艺流程设计采用八个批次为一个周期的间歇精馏过程,原料分批送入T1精馏塔,由T1塔塔顶采出浓缩后的乙醇物料。

经过七个批次的蒸馏浓缩后的物料集中起来作为一个批次的物料投入蒸馏釜中,在进行依次精馏,由塔顶得到合格产品乙醇,塔釜物料可以和原料一起进入下一批精馏过程。

丙酮精馏过程也采用间歇精馏,控制塔顶温度及回流量,依次由塔顶采出合格产品丙酮及过渡馏分,精馏结束后,过渡馏分投入下一批的精馏操作。

3. 流程模拟结果3.1乙醇分离系统前七个批次精馏分离过程模拟计算结果前七个批次采出馏分合并后,精馏分离过程模拟计算结果3.2丙酮分离系统精馏分离过程模拟计算结果4.结构设计说明4.1乙醇分离系统乙醇精馏塔操作压力为30~50KPa(a),设计塔径为400mm,采用经过表面处理的TJHR-III型金属波纹填料,共分为两段,总填料层总高约为8m。

塔顶设置一台冷凝器,使用30℃循环水进行冷凝,配套相应冷凝器,塔釜再沸器采用1kgf/cm2(g)蒸汽进行加热,配套相应再沸器。

塔釜设计容积为2.5m3。

4.2丙酮分离系统丙酮精馏塔操作压力为30~50KPa(a),设计塔径为250mm,采用经过表面处理的TJHR-III型金属波纹填料,共分为两段,总填料层总高约为7m。

塔顶设置一台冷凝器,使用30℃循环水进行冷凝,配套相应冷凝器。

塔釜再沸器采用1kgf/cm2(g)蒸汽进行加热,配套相应再沸器。

塔釜设计容积为1.5m3。

在每段填料层上部设有线分布型两级槽式液体分布装置,同时配有百叶窗式液体收集装置以及填料支承和压紧装置。

5.性能保证在设计条件下,依照上述技术方案对该精馏单元进行加工制作后,可达到设计数据的要求:将10%(剩余90%为水)的乙醇提纯到95%;将50%的丙酮(剩余50%为水)提纯到99%;两股物料的日处理量均达到1吨。

年处理1万吨丙酮溶媒回收工艺设计

年处理1万吨丙酮溶媒回收工艺设计在年处理1万吨丙酮溶媒回收工艺设计中,首先需要对丙酮溶媒的特性进行分析。

丙酮是一种无色透明的液体,具有较低的沸点和闪点,易挥发。

在工业生产中,丙酮溶媒通常会与其他有机溶剂混合使用,形成复杂的溶剂体系。

因此,回收工艺需要考虑到丙酮与其他溶剂的相互作用及分离效果。

针对丙酮溶媒的特性,本工艺设计方案采用以下步骤:1. 初步处理:将含有丙酮溶媒的废液通过过滤、沉淀等预处理步骤,去除其中的杂质和固体颗粒。

这一步骤的目的是提高后续处理过程的效果,避免污染设备和降低回收成本。

2. 蒸馏分离:将经过初步处理的废液进行蒸馏分离,利用丙酮和其他溶剂的不同沸点进行分离。

在蒸馏过程中,通过控制温度和压力等参数,使丙酮溶媒蒸发并分离出来,而其他溶剂则保持液态。

这一步骤需要注意控制蒸馏温度,避免丙酮溶媒的挥发过程中发生降解或其他不良反应。

3. 冷凝回收:通过冷凝器将蒸发的丙酮溶媒进行冷凝,使其从气态转变为液态,并进行回收。

在冷凝过程中,可以利用余热回收技术,将冷凝器产生的热量用于加热其他工艺环节,以提高能源利用效率。

4. 精馏提纯:将冷凝回收的丙酮溶媒进行精馏,去除其中的杂质和其他残留物。

精馏过程可以通过多级蒸馏塔进行,使得丙酮溶媒得以进一步提纯。

在精馏过程中,可以采用不同的分馏剂和操作条件,以提高分离效果和产品质量。

5. 余热回收:在整个回收工艺中,可以采用余热回收技术,将产生的热量用于加热蒸馏塔、冷凝器等设备,以降低能耗。

余热回收可以通过换热器和热交换设备实现,同时也可以减少对外部能源的依赖。

通过以上工艺设计方案,可以实现对年处理1万吨丙酮溶媒的高效回收。

该工艺具有以下优点:回收率高、能耗低、操作简便、产品质量稳定。

同时,该工艺还可根据实际情况进行调整和优化,以满足不同规模和需求的生产工艺。

年处理1万吨丙酮溶媒回收工艺设计方案能够有效解决丙酮溶媒的回收和资源利用问题,具有重要的经济和环境意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙酮回收精馏系统设计方案

1. 前言

根据甲方要求,我方根据甲方提供的原料特性,采用工程模拟软件进行了详细的工艺流程模拟计算,根据模拟计算结果,结合多年工程设计经验,形成了本次精馏系统设计方案。

2. 设计基础

原料组成

要求:丙酮产品纯度达到99.0wt%以上;每批处理原料量为12吨。

3. 工艺流程

采用间歇精馏流程:原料分批进入T1产品塔塔釜内,气液两相在高效填料表面进行热量和质量传递,首先在较小的回流比下由塔顶得到合格的丙酮产品,待产品纯度下降后,增加回流比,再采出一部分产品,待丙酮纯度下降时,采出过渡馏分,这部分馏分可以投入下一批操作,最终在塔釜得到重组分脂肪和水的混合物。

4. 结构说明

T1产品塔采用常压操作,设计塔径为φ800mm,采用高效TJHR-Ⅲ型填料,填料高度为11000mm,共分成两段,各段高度分别为5500mm、5500mm。

塔顶和填料段间采用高弹性的液体分布器,填料段之间配置高效液体收集器。

塔顶热负荷为253183.3kcal/hr,塔顶温度为56.2℃,使用30℃循环水进行冷凝,一级冷凝器换热面积约为60m2,二级捕集冷凝器换热面积约为20m2;

塔底热负荷为299484.9kcal/hr,塔釜温度为107.7℃,采用5kgf/cm2蒸汽进行加热,降膜蒸发器换热面积约为30m2,U形管加热器面积约为10m2。

塔釜容积18.0方,底部设有夹套加热。