工程部样品制作流程表样板

工程样品制作流程007

一.目的预防新产品或小批量试产的产品发生严重质量问题及验证初步设计是否合理。

二.范围客户要求制作样品或小批量试产前的参考新款样品。

三.定义工程样品: 按照客户提供的样品或技术图纸制作工程样品。

四.职责品质部: 负责对工程样品,承认书检验和确认。

采购部: 负责提供工程样品的所有新物料。

工程部: 负责组识及安排完成工程样品。

市场部: 负责工程样品的确认。

五.内容5.1 工程样品的物料申请工程部按照样品所需物料进行物料申请并填写(物料申请单)。

5.2 工程样品的物料购买采购部按照工程部的要求购买样板物料。

5.3 工程样品的物料检测工程部工程师按照图纸和技术文件进行物料检测判定是否达到要求。

5.4 工程样品的制作采购部备齐样品所需物料后,工程部按照图纸和技术文件进行制作样板,在制作过程中,存在的问题记录好并反馈到客户进行处理好;如打样OK需做好承认书和BOM清单,编好工程编号并保存好。

时减火器的放置应方便拿取.5.5 工程样品的检测和确认品质部按照工程部提供的图纸和技术文件进行检测,并将检测报告反馈给工程部。

5.6工程样品,承认书的确认和鉴发市场部对工程部提供的样品和承认书送到客户确认,将确认好的样品,承认书并分发给品质部、工程部、。

5.7工程样品的封样及样品编号工程样品在封样时应标明封样日期、封样编号、若有客户时标明客户名称并记录于封样及封样借阅记录表中,若其它部门需要工程样品进行参考时,借阅部门必须在封样及封样借阅记录表中填写借阅记录方可借阅。

5.8封样编号参考:JLWI-ENG-007-A/0 《物料明细表制作流程》六.相关文件6.1《BOM明细表制作流程》6.2《文件和记录控制程序》七.附件7.1 工程样板制作签发流程图见(附图一)7.2 工程样板确认书见(附表一)八.相关记录【封样及封样借阅记录表】JLWI-ENG-007-01-A/0【工程样品承认羽书】 JLWI-ENG-007-02-A/0附图一: 工程样品制作签发流程图客户提供规格NG附表一: 工程样品确认书一.确认项目:功能:尺寸包装外观电性:丝印其它二.成品及包装示意略图:备 注:三.最终确认结果:接受不接受:制 作: 审 核: 批 准:日 期: 日 期: 日 期:分派: □品质部 □工程部了 □计划部 JLWI-ENG-007-02-A/0。

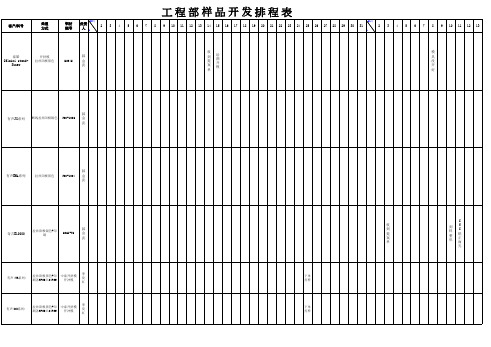

工程部样品开发排程表(11月16日更新) (version 1)

预 计 线 割 时 间

预 计 线 割 完 成 时 间

研 磨 打 毛 刺 、 贴 胶 、 喷 砂 第

研 磨 第 电 第

、

贴 胶 喷 砂 第

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

预 定 试 模

预 定 试 模

下 料 整 形

冲 床 打 点

钻 孔 攻 牙

研 磨 表 面 拉 丝

成 品 整 形 送 样 品

奇吉E8500+

拉丝喷砂阳极铝本 色+画眉毛印刷

手工样

李 发 红

下单 打样

预定 来料 下料 校形 OK

CNC OK

CNC 钻孔 去毛 刺OK

喷砂 线割 研磨 线割 CNC 阳极 ok OK 贴胶 ok

喷砂 研磨 表面 处理 ok

美隆047AG00

抛光阳极黑色(做 样品4PCS)

H2939

李 发 红

下单 打样

预 定 试 模

下 料 整 形

冲 床 打 点

钻 孔 攻 牙

研 磨 表 面 拉 丝

成 品 整 形 送 样 品

C N C 铣 正 面 孔

C N C 铣 正 面 孔

C N C 铣 背 面 孔

C N C 铣 背 面 孔

C N C 铣 正 面 排 风 孔

C N C 铣 正 面 排 风 孔

C N C 铣 正 面 排 风 孔 钻 正 面 孔

阳极铝本色 (开冲模)

012-235

徐 中 华

下 提 案 单

模具预计11月28日试模、冲孔至11月30 日完成、12月1日起CNC加工正面眉毛、 背面沉槽至12月5日完成。

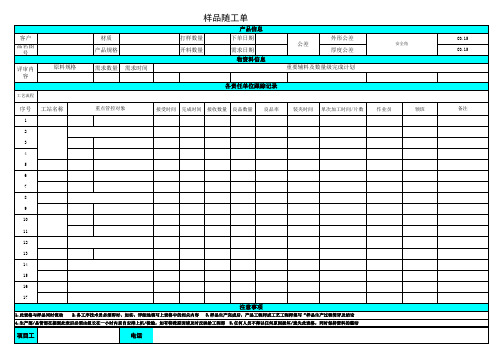

样品工艺流程单

内部型号材质客户型号产品规格序号

工站名称接收数量合格数量不良率接收时间完成时间工程跟进人二次元测试员检验员QC组长不良原因

1

开料外形尺寸2

全检3

CNC 外形尺寸时间:4

全检5

平磨6全检

预热

强化

落球测试

应力层测试

应力强度测试8白片检验视窗长

视窗宽

上/下边距

左/右边距

IR透过率550nm

IR透过率850nm

一次膜厚

二次膜厚

三次膜厚

四次膜厚

10

成品检验11包装审核:按成品出货包装

制表:粟正义79强化

丝印时间: 温度:时间: 温度:根据成品检验作业指导书检验重点管控对象按照品质部检验标准按照品质部检验标准按照图纸进行管控按照品质部检验标准丝印尺寸参照图纸管控

不良品按分类统计数量填写表中

SPS035009B 投料数量80PCS 需求日期4月14日

各责任单位跟踪记录

104.8*58.7*0.7mm

样品工艺流程单

产品信息

AJ-SP35P-14050W-V1.0旭硝子0.7mm 需求数量30pcs 下单日期4月9日。

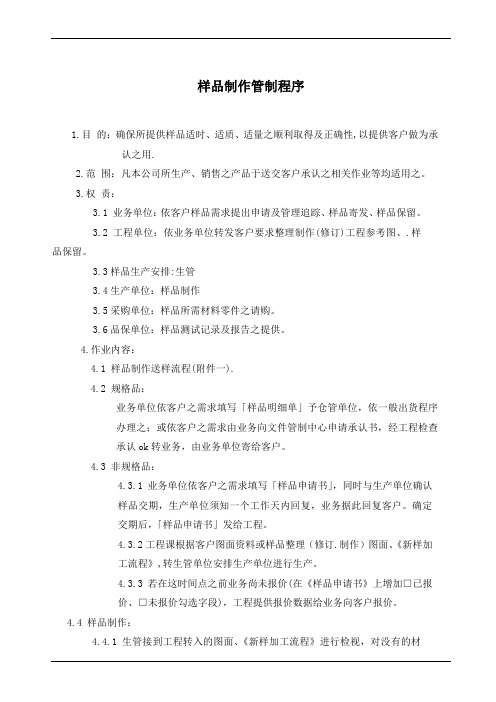

样品制作管制程序完整表格

样品制作管制程序1.目的:确保所提供样品适时、适质、适量之顺利取得及正确性,以提供客户做为承认之用.2.范围:凡本公司所生产、销售之产品于送交客户承认之相关作业等均适用之。

3.权责:3.1 业务单位:依客户样品需求提出申请及管理追踪、样品寄发、样品保留。

3.2 工程单位:依业务单位转发客户要求整理制作(修订)工程参考图、.样品保留。

3.3样品生产安排:生管3.4生产单位:样品制作3.5采购单位:样品所需材料零件之请购。

3.6品保单位:样品测试记录及报告之提供。

4.作业内容:4.1 样品制作送样流程(附件一).4.2 规格品:业务单位依客户之需求填写「样品明细单」予仓管单位,依一般出货程序办理之;或依客户之需求由业务向文件管制中心申请承认书,经工程检查承认ok转业务,由业务单位寄给客户。

4.3 非规格品:4.3.1业务单位依客户之需求填写「样品申请书」,同时与生产单位确认样品交期,生产单位须知一个工作天内回复,业务据此回复客户。

确定交期后,「样品申请书」发给工程。

4.3.2工程课根据客户图面资料或样品整理(修订.制作)图面、《新样加工流程》,转生管单位安排生产单位进行生产。

4.3.3若在这时间点之前业务尚未报价(在《样品申请书》上增加□已报价、□未报价勾选字段),工程提供报价数据给业务向客户报价。

4.4 样品制作:4.4.1 生管接到工程转入的图面、《新样加工流程》进行检视,对没有的材料零件由物管单位提出请购,经品保承认后方得以使用于样品之制作;对现有的材料零件由生管负责备料.客人环保方面的要求则依《环境管理物质技术标准》予以管控.4.4.2生产单位依工程转来的《样品申请单》、图面和《新样加工流程》进行制造4.4.3生产单位制作完成后转工程,由工程进行确认。

4.4.4 样品或外购材料、零件及成品,经工程课审核确认并制作规格书交品保单位检验(客户要求附规格承认书时必须附规格承认书) ,品保单位检验合格后再转工程; 若检验不合格则退回生管单位安排重作.若客人有要求环保低毒的,则需在承认书上附相关的证明或报告.4.4.5 业务人员统筹寄送给客户。

样品制作流程单

7 8

9 10 11

12 13 14

15

16

17

注意事项

1.此表格与样品同时流动 2.各工序技术员必须即时、如实、详细地填写上表格中的相关内容 3.样品生产完成后,产品工程师或工艺工程师填写“样品生产过程简评及结论 4.生产部/品管部在接到此表后必须由组长在一小时内亲自安排上机/检验,如有特殊原因请及时反映给工程部 5.任何人员不得以任何原因损坏/遗失此表格,同时保持资料的整洁

项目工

电话

安全角

作业员

领班

C0.15 C0.15

备注

客户 品名图

号

评审内 容

工艺流程

原料规格

材质 产品规格

需求数量 需求时间

样品随工单

打样数量

产品信息 下单日期

开料数量

需求日期 物资料信息

公差

外形公差 厚度公差

重要辅料及数量级完成计划

各责任单位跟踪记录

序号 工站名称

重点管控对象

接受时间 完成时间 接收数量 良品数量 良品率

装夹时间 单次加工时间/片数

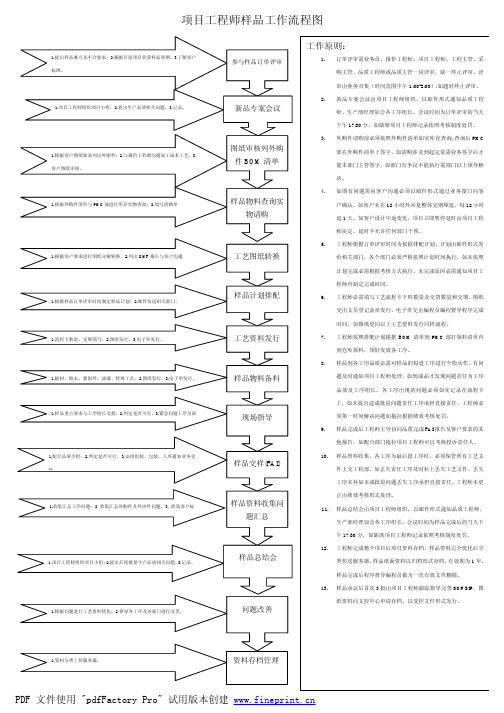

项目工程师样品工作流程图

项目工程师样品工作流程图项目工程师工作内容1.参与订单会评审回复样品交期。

2.组织样品组召开专案会议,提出生产品质相关问题。

3.给公司相关部门提供产品标准。

4.对产品起到决定性的判定。

5.对特殊外购件进行封样判定。

6.优先输出产品BOM表,包装规范,模具及外购件申请单。

(做到数据准备,确得采购有合理依据)7.样品外购件、外协件追踪。

8.样品物料领用。

9.新色板打样跟踪确认样粉请购,色板交由品质编号存档。

丝印网板及油墨请购确认。

10.新开模具请购追踪及协同品质验收。

11.输出BOM、流程卡、工艺图、POP、SOP、样品计划、客户图、工艺电子档。

12.工艺改善向客户确认以邮件形式通过业务窗口输出。

13.根据样品要求现场指导,制作简易模具,现场指导生产作业。

14.制定返修产品流程及方案,现场返修指导。

15.参与PMC部例会,提出样品进度及环节重点。

接受其他部门反馈意见,验证其他部门反馈问题。

16.样品结束后FAI评审,及召开样品总结会议。

(解决批量生产的工艺优化问题)。

并做好相关记录。

17.样品结案报告输出,及量产的图面、工艺文件等提交文控中心归档。

18.协助生产解决现场问题,根据产品加工要求设计工装、夹具、检具、治具等19.负责处理产品设计变更,并输出设计变更通知单。

20.针对批量产品负责产品在各种工序加工动作研究,调整加工方法,以提高生产效率,降低生产成本。

21.给编程提出排版及程序优化建议降低生产成本。

22.协助业务部出差新产品开发。

23.对图面非国语重点进行翻译。

24.考核工艺工程师工艺图纸及时率25.考核工艺工程师工艺图纸及时率26.考核工程文员请购单签单及时率27.考核IE工程师焊接图审图及时率28.考核生产样品计划达成率29.考核品质样品检验及时率30.考核采购部样品外购件、外协件及时率31.考核PMC部、生产(下料、折弯、冲钳、焊接、喷涂、组装)、品质、采购样品配合工作态度。

工艺工程师工作内容1.图面展开流程卡制作2.SOP的制订3.协助项目工程师样品跟踪、试装、外购件及外协件追踪。

样品制作流程及说明

样品制作流程及说明-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII样品制作流程及说明目的:为了更好的管控样品在制作过程中所出现的问题、及时改善设计缺陷、满足后续查询的需求、方便样品更改前后的对比、便于各阶段需求的样品能及时提供。

范围:适用于所有小批量样品的制作。

职责工程师:负责材料表的提供,样品制作时《样品制作评审单》的填写,样品的测试、送样前的留样、样品送货安排。

备料员:负责样品的备料、索样工作。

开发助理:负责留样样品的管理及资料归档工作。

样品组:负责样品制作及制作时问题点记录、产后总结会议的召开。

品保部:负责样品的验证工作。

一、样品制作步骤操作流程图样品组样品制作、问题点收集 样品制件评审客户样品需求 工程师样品测试、检验 品保部按要求验证样品 送样确认、样品留样 评审会议的参加,样品问题点解决的回复 样品制作评审样品制作评审产品材料表 开始 工程师提供材料表备料 备料及索样 样品、记录文件的归档留工程师填写样品制作评审单及物料交于样品组 NG NG样品制作评审二、流程说明事项1、样品制作流程开始,工程师提供材料表需要完整、详实。

注明元件封装、尺寸以及特殊元件的厂商要求等信息。

备料前需确认备料数量比送样所需数量多至少1PCS。

2、备料员备料环节注意及时与工程师沟通不确定项目,提醒工程师材料表上的不明确信息。

严格依照材料表元件进行备料以及采购物料的交期追踪。

3、样品制作开始前工程师需填写好《样品制作评审表》,特别是特殊工艺说明信息。

检查所备物料的准确性,连同材料表和物料一同交付给样品组进行制作。

配合样品组进行登记工作并追踪样品制作交期。

4、样品组制作完成后,样品组应对样品制作环节提出改善问题点。

工程师应对样品功能进行全面测试,检查确保无错件、漏件等加工问题。

并且记录在《样品制作评审表》上。

5、开发工程师接到样品组的问题点反馈意见,应及时判断可行性,并及时修改相应图纸,并在《样品制作评审表》上做好记录工作。

HS024-1样品制作控制流程图

样品制作控制流程图

文件名称

HS024-1

版本

A

页次

共1页

发布时间

2015/8/20

运作流程

责任部门

表单

备注

业务部

《样品单》

1、《样品单》注明寄样运输方式及特殊外观、功能、测试要求。

2、样品数量超过5套需报价收费

资材课

《样品制作状态一览表》《样品物料需求表》

1、《样品制作状态一览表》需每日17:00会议检讨,20:00前完成进度修正并以邮件方式通知到业务、采购、品管、工程、组装

1、样品制作必须设定专人制作

2、样品零件必须经IPQC检验后方可组装

3、样品前加工组立及样品制作过程异常即时反馈

4、收到样品订单需及时领料、检验、制作、标示、包装。

品管课

1、所有样品必须悬挂“样品标示卡”

2、无OQC检验并在样品标示卡上加盖QCPASS章严禁寄样

3、特殊样品品管课需留样

4、无《样品检验报告》严禁寄样

2、《样品物料需求》3H内完成并签审转采购

3、收到业务《样品单》立刻审查并与业务沟通及回复完成日期

采购部

《采购单》

1、2H内完成采购沟通并发出采购信息

2、严格按照样品物料采购周期作业

3、样品零件采购异常需及时主动与塑胶部沟通并通知业务

工程课

《工程图面》《冲孔图面》《检验基准表》

1、新产品及延伸产品样品零件采购、检验、测试、制作等全方位跟进及协助

2、制作前需提供新产品及延伸产品样品零件工程图面

品管课

《来料检验记录表》《制程检验记录表》《测试报告》《样品检验报告》

1、样品零件执行全数检验(100%全检)

样品制作作业流程

样品制作作业流程说明:1.此份为试运行文件,该文件负责人为技术中心总监,主要职责是维护该流程的运行、检查、培训指导、问题点收集、处理;2.运行过程中若同旧文件有冲突时,一律依本文件执行。

文件编制/更改一览表版本编制/更改内容日期编制/更改人 A/1 文件试运行评审栏会签总经理稽核中心营运中心制造中心技术中心财会中心PMC部品保部管理部制一部制二部制三部制五部冲压工程部钣金工程部工模部采购部财务部1.0目的规范样品制作过程,确保样品的制作满足客户的要求。

2.0适用范围适用于所有客户样品的制作。

3.0职责3.1业务部:负责确认客户样品制作要求,提出样品制作申请,负责就样品制作与客户进行沟通协调,向客户索取有关样品制作的图纸、技术和品质标准等资料,跟进样品制作进度,并向客户送样及签样。

3.2PMC部:负责客户样品生产计划的制定、进度跟进及异常协调。

3.3技术中心:负责组织对客户样品制作的可行性进行评审;负责制定客户样品的生产工艺和BOM表;负责样品在加工或外协过程中的技术指导和支持;负责客户样品相关工模夹具的设计与制作;负责客户样品的试验、验证及产能评估;负责客户样品的品质标准制定。

3.4品保部:负责对客户样品进行品质检验、测量、试验及协助技术中心制定样品品质标准,负责客户样品相关品质检测工具及所有表单的准备。

3.5生产部/工模部:负责执行客户样品生产计划,保质保量完成客户样品生产计划。

3.6采购部:负责寻找和开发合格供应商和外协厂商,采购样品制作所需的配套材料,负责客户样品外协作业及进度跟进。

4.0作业程序4.1业务部在接到客户样品需求后1个工作日内与客户进行沟通,了解客户样品制作的相关要求,并确定客户样品是全新样品还是在原有产品基础上进行改版并制作《样品需求单》。

4.2业务部将《样品需求单》连同客户提供的相关资料交技术中心进行审核评估。

4.3技术中心根据业务部提供的《样品需求单》在1个工作日内确认样品制作的可行性并回复业务部。

样品制作流程

样品制作流程

1.目的:规范样品制作工作,避免不良、延误交期现象的产生,确保样品满足顾客需求。

2.范围:适用于公司内样品制作相关过程及人员

3.职责:

3.1营销中心负责提供样品需求信息,组织评审。

3.2技术中心负责样品技术指标确认、半成品和成品测试、改制样品的

制作及所有样品制作过程中的异常原因分析。

3.3计划部负责组织文件评审和产前准备工作。

3.4文控中心负责技术文件控制。

3.5生产部负责编制样品制造工艺文件、完成样品制造工作,办理入库。

3.6品质管理部负责样品检验工作。

4.流程图及操作要点(见下页)

5.相关文件

《设计和开发控制程序》NL/QP008

《生产控制程序》NL/QP010

《客户服务控制程序》NL/QP014

《检验及试验控制程序》NL/QP016

6.相关记录

《送样审批表》QRMK.07-V3.0 《备料单》QRPD.10-V1.0 《二次加工单》QRMK.14-V2.0 《测试报告》QRPD.07-V1.0 《样品确认单》QRRRD.12-V1.0。

样品制作流程【范本模板】

样品制作流程文件编号:JS/QMP.GC—001(A版)编辑部门:_____________编辑:_____________审核:_____________批准:_____________批准日期:_____________实施日期:_____________样品制作流程1.0目的规范产品开发、改进、制作过程中以及成熟产品的样品制作行为,保证能高效有序,满足客户对样品的需求。

2.0职责2。

1业务部:根据客户的需求和公司产品发展提出样品需求申请;并组织技术、生产、品质对制作前样品评审并保存记录。

2.2生产部:根据非成熟产品的样品需求信息,组织人员进行加工装配和测试.2。

3技术部:根据样品需要,组织零件或部件乃至整机的加工和物料齐备.2.4采购部:样品制作的物料保障.2。

5品质部:对于样品进行测试,验证其合格性,并出检验单。

2。

6技术部:对样品加工工艺评估,出一套完善的加工工艺文件。

3。

0 流程框图(见下图)4.0 流程说明4.1图纸内的要求和工艺务必明确清晰,以使后续的样品制作能有很强的参照和依据;使执行单位非常清楚如何实施;4。

2对于样品制作所领的物料,要在领料单上注明打样领用4。

3样品制作单位严格按照允诺的时间感知样品,在由于异常情况可能会延误交期时要及时和业务部门沟通,告知原因、采取的改进措施以及新的时间等4.4生产完成后由样品制作人员进行自检,然后交品质部进行检验测试,检验记录表上要详细注明需要重点检验测试的内容.一般情况下,要针对特别试的内容重点测试,其它内容按照正常的测试方案进行测试;4。

5当品质检验测试完成,各项指标满足满足要求时,由检验测试人员出具检验测试报告,当发现可疑之不符合项,需和技术部沟通,以确认是否属于不合格。

4.6当存在问题但短时间无法修改而客户急需样品的,检验测试人员按照实际情况出具检验测试报告。

一般情况下初次送样样品出货必须是100%合格,不合格品不允许让步出货。

同时样品制作单位针对发现的问题要写出分析报告和改进措施及计划,连同测试报告一同交业务部。

样品工艺流程表格模板

样品工艺流程表格模板英文回答:Sample Process Flow Chart Template.Introduction:A process flow chart is a visual representation of the steps involved in a particular process. It helps to provide a clear understanding of the sequence of activities and decision points within the process. Here is a template for a sample process flow chart:Title: Sample Process Flow Chart.Step 1: Define the Objective.The first step in any process is to clearly define the objective. This involves understanding the desired outcome and the purpose of the process. For example, let's say weare creating a process flow chart for a product manufacturing process. The objective could be to ensure efficient and error-free production.Step 2: Identify the Activities.Next, we need to identify all the activities involved in the process. These are the individual tasks or steps that need to be completed to achieve the objective. For instance, in our manufacturing process, the activities could include sourcing raw materials, product assembly, quality control, and packaging.Step 3: Determine the Sequence.Once the activities are identified, it is important to determine the sequence in which they need to be performed. This helps to establish a logical flow of the process. For example, in our manufacturing process, the sequence could be sourcing raw materials, product assembly, quality control, and finally packaging.Step 4: Define Decision Points.Decision points are points in the process where a choice or decision needs to be made. These decisions can have different outcomes and may lead to different paths within the process. In our manufacturing process, a decision point could be whether to accept or reject a product based on quality control results.Step 5: Create the Flow Chart.Now it's time to create the actual flow chart using the information gathered in the previous steps. The flow chart should clearly depict the sequence of activities and decision points. It can be created using various software tools or even hand-drawn. The flow chart should be easy to understand and follow.Step 6: Review and Improve.Once the flow chart is created, it is important to review it for accuracy and clarity. This can be done byinvolving stakeholders or subject matter experts who are familiar with the process. Any necessary improvements or modifications can be made at this stage to ensure the flow chart accurately represents the process.Step 7: Communicate and Implement.The final step is to communicate the process flow chart to all relevant stakeholders and implement it in the actual process. This helps to ensure everyone involved understands the process and can follow it effectively. Regular updates and revisions to the flow chart may be necessary as the process evolves.中文回答:样品工艺流程表格模板。

样品试制及小批量试产程序(含表格)

样品试制及小批量试产程序(ISO9001-2015/IATF16949-2016)1.0目的:1.1、为了提高样件制造成功的机率,防止提交顾客的样品不符合顾客要求。

1.2、为了顺利的通过小批量生产,并在试产过程中暴露问题并得到及时的改善,为量产做好充分的准备,杜绝量产过程中发生质量事故。

2.0范围:所有公司的新产品3.0权责序号责任部门权责技术部负责主导样品及小批量试产的设计、评审、确认工作,1归口管理本办法品质部负责样品试制及小批量试产过程、最终型式功能的检验2工作3 生产部负责样品及小批量试产的生产安排及生产执行工作4 销售部负责新产品的信息的传达与顾客沟通工作5 采购部负责新产品外购及与供应商沟通工作6 主管副总负责样品及试产最终的确认工作4.0定义:4.1样品:顾客需求或设计需求而提出试制确认的产品4.2新产品:4.2.1、新顾客或者顾客新开发的产品,且与公司之前生产的型号无100%重合4.2.2、因顾客或者内部设计变更后的第一批产品5.0作业内容:流程内容责任部门支持文件及记录1、销售部接到新顾客或者顾客新开发需要提交样品的需求时,遵守产品先期质量策划控制程序要求,填写顾客要求清单,并将所有与顾客沟通的信息,技术资料移转技术部销售部顾客要求清单2、技术部按产品先期质量策划控制程序要求,将新产品进行分类,依据新产品类型进行设计,组织多功能小组进行评审(I类产品会签评审。

Ⅱ、Ⅲ类产品会议评审),新产品设计信息记录于新产品开发目录3、设计评审结果为有修改要求的,技术部进行修改4、技术部提出设计验证计划及报告表,相关部门按验证计划在试制过程中进行验证。

技术部设计评审记录新产品开发目录设计验证计划及报告5、生产部负责安排样品试制及新产品试产的生产排期,确定好生产日期后提前三天以内部联络单通知相关部门做好相关试产,样品验证的准备6、样品及新产品试制时,必须由生产部现场负责人进行第一件的试制调试,并对员工进行培训教育,考核,技术部现场负责技术指导。