通用步进电机控制及PLC脉冲指令控制

PLC的脉冲输出控制步进电机的实用方法

断电复位方可有效。 步进电机的型号是86BYG402,其相电流选4A,拨位

开关1 2 3 4设定值为1111。细分数根据实际应用的精度 要求来选取。

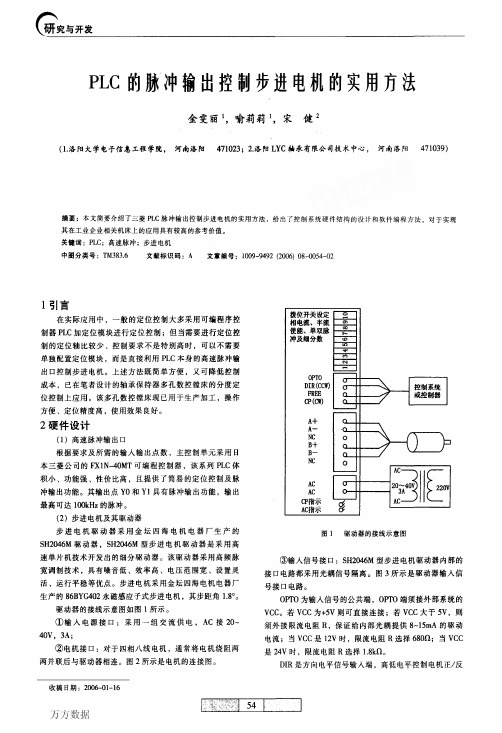

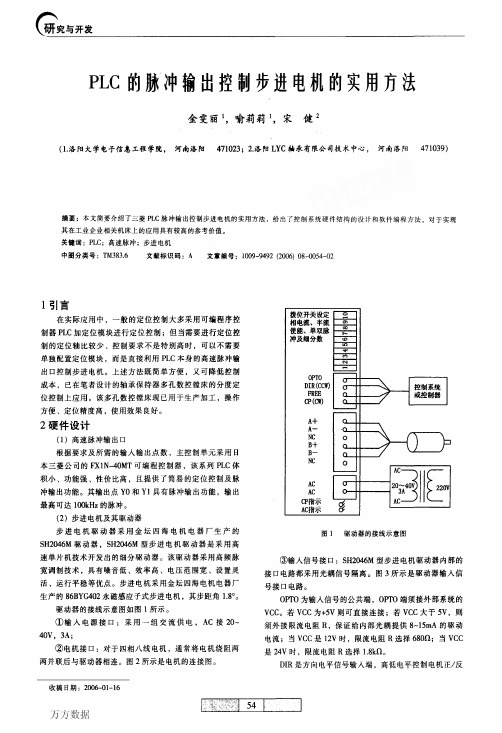

(3)PLC与步进电机驱动器的硬件连接 可编程序控制器PLC与步进电机驱动器的连接如图4

2.期刊论文 胡佳丽.闫宝瑞.张安震.李庆春.何亚东.信春玲 S7-200 PLC在伺服电机位置控制中的应用 -自动化仪

表2009,30(12)

为了探究如何更方便、准确地实现位置控制,确保其位置控制的精度,探讨了基于西门子S7-200系列PLC和Copley系列伺服系统的位置控制方法.通过 介绍系统软硬件构成及其特点,详细论述了PLC系统通过高速脉冲输出、EM253位置控制模块以及自由口通信这三种方式控制伺服电机,以实现绝对运动、 相对运动等;同时对它们进行了一系列的比较.实验证明,三种控制方式各有其不同的应用场合,对类似的工业控制具有一定的借鉴参考意义.

1234 1000 100l 1010 1011 1100 1101 11lO 1111

相电流 2.25A 2.50A 2.75A 3.OOA 3.25A 3.50A 3.75A 4.00A

表2 细分设定【位7 8 9 10)

7 8 9 10 0000 0001 oolO 0011 0100 0101 0110 0111

在图4中将可编程序控制器的脉冲输出端yo的公共端como和输出点y10的公共端com4皆与可编程序控表1相电流设定i位12341234相电流1234相电流0000025a1000225a0001050a100l250a0010075a1010275a00111ooa10113ooa0100125a1100325a0101150a1101350a0110175a11lo375a01112ooa1111400a表2细分设定位7891078910细分数789lo细分数0000110001800012100l20oolo410lo32001151011400100611005001018110l01101011101280111161111256制器的24v地即com相连步进电机驱动器的输入信号公共端与可编程序控制器plc的24v电源相连plc的脉冲输出端yo外接18k的限流电阻连接至步进脉冲输入信号cpplc的输出点y10用于控制步进电机的旋转方wc咖024vsh204硼步进电机驱动器fxlhomtc删0ptp18置yot一c卜一cp18置y10dir图4plc与步进电机驱动器的连接向外接18k的限流电阻连接至方向电平输入端dir

步进电机控制方法plc

步进电机控制方法plc随着现代制造业的飞速发展,步进电机作为一种精密控制技术在自动化设备中得到广泛应用,而PLC(可编程逻辑控制器)则是控制步进电机的常见方案之一。

在工业生产中,步进电机的控制方法多种多样,其中结合PLC技术进行控制是一种高效可靠的方式。

本文将介绍一些常见的步进电机控制方法,并分析PLC在这些控制方法中的应用。

正转和反转控制正转和反转控制是步进电机最基本的控制方法之一。

通过控制电机输入的脉冲信号的频率和方向,可以实现步进电机的正转和反转。

在PLC中通常会使用计数器来记录脉冲信号的数量,从而控制电机的转动角度和方向。

通过设定计数器的值和控制脉冲信号的输出频率,可以精确控制步进电机的转动。

速度控制除了控制电机的方向外,控制步进电机的速度也是至关重要的。

在工业自动化系统中,需要根据不同的生产需求来调整步进电机的转速。

PLC可以通过调节输出脉冲信号的频率来实现步进电机的精确速度控制。

通过监控电机的转速并根据实际情况进行调整,可以保证生产过程的稳定性和效率。

位置控制在很多自动化系统中,需要步进电机按照预先设置的位置进行精确定位。

PLC在位置控制中发挥了关键作用。

通过监测电机的位置信息以及输入的控制指令,PLC可以精确地控制步进电机的位置。

在工业生产中,位置控制常常用于需要高精度定位的场景,如自动装配线和自动化仓储系统等。

脉冲控制步进电机的运动是通过输入一定数量的脉冲信号来实现的。

因此,脉冲控制是控制步进电机最基本的方法之一。

PLC通过输出一定频率和数量的脉冲信号,可以精确控制步进电机的运动。

在工业生产中,通常会根据实际需求设定脉冲信号的参数,如脉冲频率、脉冲数量和脉冲方向等,从而实现对步进电机的精确控制。

总结步进电机作为一种精密控制技术,在工业自动化领域具有重要的应用意义。

结合PLC技术可以实现对步进电机的高效控制,包括正转和反转控制、速度控制、位置控制和脉冲控制等。

通过合理设计控制方案并结合PLC的灵活性和可编程特性,可以实现对步进电机运动的精确控制,从而提高生产效率和产品质量。

PLC高速脉冲输出控制步进电机

PLC高速脉冲输出控制步进电机1. 背景介绍步进电机是一种常见的电动机类型,它具有精准的位置控制和高速运动的特点。

在很多工业自动化应用中,步进电机常常需要与PLC(可编程逻辑控制器)配合使用,以实现精准的位置控制和高速脉冲输出。

本文档将介绍如何通过PLC实现高速脉冲输出控制步进电机的方法和步骤。

2. 所需材料在开始之前,我们需要准备以下材料:•PLC控制器•步进电机驱动器•步进电机•连接线•电源请确保以上材料齐全并符合各自的规格要求。

3. PLC高速脉冲输出控制步进电机的步骤步骤一:连接电源和PLC控制器首先,将电源连接到PLC控制器上。

确保电源的电压和PLC控制器的额定电压匹配。

然后将PLC控制器的电源线连接到电源上,并确保连接牢固。

步骤二:连接步进电机驱动器和PLC控制器将步进电机驱动器的电源线连接到电源上,并确保连接牢固。

然后,将步进电机驱动器的控制线连接到PLC控制器上,确保连接正确。

步骤三:连接步进电机和步进电机驱动器将步进电机的线束连接到步进电机驱动器上,确保连接正确。

根据步进电机的规格要求,选择正确的接线方法。

步骤四:PLC编程在PLC编程软件中进行编程,以实现高速脉冲输出控制步进电机。

以下是一个简单的PLC编程示例:BEGINVARmotor_output: BOOL := FALSE; -- 步进电机控制信号pulse_delay: TIME := T#10MS; -- 脉冲延迟时间,控制步进电机的速度END_VAR-- 主程序WHILE TRUE DO-- 输出一个脉冲信号控制步进电机运动motor_output := NOT motor_output;DELAY pulse_delay; -- 延迟一段时间,控制步进电机的速度END_WHILE;END;以上的PLC程序实现了一个简单的高速脉冲输出控制步进电机的功能。

在主程序中,通过循环不断地输出一个脉冲信号来控制步进电机的运动,同时通过调整延迟时间来控制步进电机的速度。

PLC如何控制步进电机

PLC如何控制步进电机PLC(可编程逻辑控制器)是一种广泛应用于工业自动化领域的控制设备,通过输入/输出模块对各种机电设备进行控制。

在PLC系统中,步进电机是常见的执行元件之一,它具有准确的位置控制和高的加减速性能。

本文将介绍PLC如何控制步进电机,包括步进电机的驱动方式、PLC的控制原理及步进电机控制的程序设计。

一、步进电机的驱动方式1.串行通信驱动方式:步进电机通过串行通信驱动方式与PLC进行通信和控制。

首先,将PLC与串行通信模块相连,通过串行通信模块与步进电机控制器进行通信。

PLC通过串行通信模块发送指令,步进电机控制器接收指令后控制步进电机运动。

2.并行通信驱动方式:步进电机通过并行通信驱动方式与PLC进行通信和控制。

与串行通信驱动方式类似,首先将PLC与并行通信模块相连,通过并行通信模块与步进电机控制器进行通信。

PLC通过并行通信模块发送指令,步进电机控制器接收指令后控制步进电机运动。

3.脉冲驱动方式:步进电机通过脉冲驱动方式与PLC进行通信和控制。

在脉冲驱动方式中,需要PLC输出脉冲信号控制步进电机。

通常情况下,PLC将脉冲信号传递给步进电机驱动器,在驱动器中产生相应的控制信号,实现对步进电机的控制。

二、PLC的控制原理PLC作为控制器,一般采用扫描运行方式。

其运行原理如下:1.输入信号读取:PLC将外部输入信号输入到输入模块中,采集输入信号,并将其从输入模块传递给中央处理器(CPU)进行处理。

2. 程序执行:CPU根据事先编写好的程序进行处理,包括数据处理、逻辑运算和控制计算等。

PLC程序一般采用ladder diagram(梯形图)进行编写。

3.输出信号控制:根据程序的执行结果,CPU将处理好的数据通过输出模块发送给外部设备,用于控制和操作外部设备。

三、步进电机控制的程序设计步进电机的控制程序主要包括参数设定、模式选择、起停控制、运动控制等部分。

下面以一个简单的例子来说明步进电机控制的程序设计过程:1.参数设定:首先需要设定步进电机的一些参数,如电机型号、步距角度、运动速度等。

PLC控制步进电机的应用案例

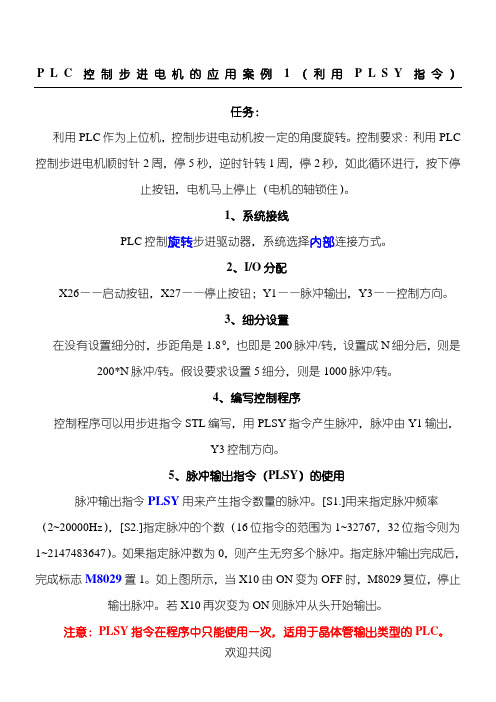

P L C控制步进电机的应用案例1(利用P L S Y指令)任务:利用PLC作为上位机,控制步进电动机按一定的角度旋转。

控制要求:利用PLC 控制步进电机顺时针2周,停5秒,逆时针转1周,停2秒,如此循环进行,按下停止按钮,电机马上停止(电机的轴锁住)。

1、系统接线PLC控制旋转步进驱动器,系统选择/转,设置成N细分后,则1000脉冲/转。

Y1输出,Y3[S1.]用来指定脉冲频率(2~20000Hz),[S2.]指定脉冲的个数(16位指令的范围为1~32767,32位指令则为1~2147483647)。

如果指定脉冲数为0,则产生无穷多个脉冲。

指定脉冲输出完成后,完成标志M8029置1。

如上图所示,当X10由ON变为OFF时,M8029复位,停止输出脉冲。

若X10再次变为ON则脉冲从头开始输出。

注意:PLSY指令在程序中只能使用一次,适用于晶体管输出类型的PLC。

6、控制流程图7、梯形图程序(参考)8、制作触摸屏画面PLC控制步进电机的应用案例2(利用定时器T246产生脉冲)任务:利用步进电机驱动器可以通过PLC端的On和Off就能决定电机的正传或者反转;步进驱动器的其中一个。

Y2;PLC的COM1——GND;B绕组X0X4—频率增加,X5—频率4、制作触摸屏画面PLC控制步进电机的应用案例3(利用FX2N-1PG产生脉冲)任务:应用定位脉冲输出模块FX2N-1PG,通过步进驱动系统对机器人左右、旋转、上下运动进行定位控制。

控制要求:正向运行速度为1000Hz,连续输出正向脉冲,加减速时间为100ms,1、系统接线系统选择外部连接方式。

PLC通过FX2N-1PG控制左右、旋转、上下步进驱动器的其中一个。

VIN端、CP+端、U/D+端——+24VDC; CP-——FP;U/D-——Y4;PLC的COM1端、FX2N-1PG的COM0端——GNDA、A-——电机A绕组;B、B-2、I/O分配。

PLC的脉冲输出控制步进电机的实用方法

所示。 在图4中,将可编程序控制器的脉冲输出端YO的公

共端COMO和输出点Y10的公共端COM4皆与可编程序控

表1 相电流设定I位1 2 3 4)

1234 0000 0001 0010 0011 0100 0101 0110 0111

相电流 0.25A 0.50A 0.75A 1.OOA 1.25A 1.50A 1.75A 2.OOA

关键词:PLC;高速躲冲;步迸电枧

中嗣分类号:TM383.6

文献标识码:A

文章编号:1009—9492 f2006)08一0054一02

1引言

在实际应用中,一般的定位控制大多采用可编程序控 制器PLC加定位模块进行定位控制;但当需要进行定位控 制的定位轴比较少、控制要求不是特别高时,可以不需要 单独配置定位模块,而是直接利用PLC本身的高速脉冲输 出口控制步进电机。上述方法既简单方便,又可降低控制 成本,已在笔者设计的轴承保持器多孔数控镗床的分度定 位控制上应用。该多孔数控镗床现已用于生产加工,操作 方便、定位精度高,使用效果良好。

机电工程技术,2005,(10):88—89.

作者简介:黄杰雄,男,1973年生,广东化州人,大学本科, 程师。研究领域:机械设计。已发表论文2篇。

f编辑:向

西37滂滂沿bo,妨j,o’切3,,7》,》7b07》70,、),o,》70’o’070,o’070,),、>,滂沿093,b》,治匆谤o,i扫:玲:扫西o,,

90mⅦ、日=33m,而企业购买的水泵达不到系统的要求,

实际上水泵没有在其设计点的参数下运行,经常在其工作

范围外运行,而且也没有通过调节出水阀门调节水泵的工 况,从而经常使水泵电机超负荷运转,发生了电机有大的 噪声,最后烧坏了电机。我们建议其购买另一规格为 GDDl00—32(参数为p=90m3/h、日=32m、辟:1lkW)的泵。 自从使用新的水泵后,水泵运行一直良好。

用PLC什么指令可以实现步进电机的定位控制?

用PLC什么指令可以实现步进电机的定位控制?在平时工作中我们经常用到定位执行元件———步进电机。

今天讲一下如何用PLC来对步进电机进行位置控制。

我们假设一个工作场景,启动后,小车自动返回ST2点,停车6秒,然后自动向ST4点运行。

到达ST4点后,停车6秒。

然后自动返回ST2点,如此往复。

当按下停止按钮后,小车需完成当前循环后停在ST3位置。

步进电机及驱动器步进电机工作原理以前讲过,现在再简要说一下:步进电机属于控制类电机,它是将脉冲信号转换成一个转动角度的电机,在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,主要应用在自动化仪表、机器人、自动生产流水线、空调扇叶转动等设备。

每来一个脉冲,电机就选转一个角度,步进电机的运行,需要脉冲输入。

步进电机分为反应式、永磁式和混合式三种。

反应式步进电机:结构简单成本低,但是动态性能差、效率低、发热大、可靠性难以保证,所以现在基本已经被淘汰。

永磁式步进电机:动态性能好、输出力矩较大,但误差相对来说大一些,因其价格低广泛应用于消费性产品。

混合式步进电机:综合了反应式和永磁式的优点,力矩大、动态性能好、步距角小,精度高,但是结构相对来说复杂,价格也相对高,主要应用于工业。

步进电机工作原理图第一步:电路设计由于步进电机的功率一般比较小,并且原理简单,控制电路和主电路可以在一起绘制。

第二步:确定I/O口点数和地址的分配X0-------------------------------------------------------------启动按钮SB1X1------------------------------------------------------------停止按钮SB2X2------------------------------------------------------------ST2开关X3------------------------------------------------------------ST3开关X4------------------------------------------------------------ST4开关Y0------------------------------------------------------------脉冲输出Y1------------------------------------------------------------方向步进电机电路控制原理图第三步:设备元器件清单由于输入点数5点、输出点数位2,我们可以选型为三菱FX2N-16MR-001。

PLC实现步进电机的正反转和调整控制

PLC实现步进电机的正反转和调整控制PLC(可编程逻辑控制器)是一种电子设备,用于控制工业自动化系统中的运动和操作。

步进电机是一种常用的驱动器,它的旋转运动是通过一步一步地前进来实现的。

本文将探讨如何使用PLC来实现步进电机的正反转和调整控制。

步进电机的正反转控制是通过改变电机绕组的相序来实现的。

在PLC 中,我们可以使用输出模块来控制电机的相序。

以下是步骤:1.配置PLC硬件:在PLC中插入输出模块,并与电机的各个相连接。

确保正确连接。

2.编程PLC:使用PLC编程软件,编写一个控制程序来实现电机的正反转。

首先,定义输出模块的输出信号来控制电机。

然后使用程序语言来编写逻辑控制指令,根据需要来改变输出信号的状态。

为了实现正反转,需要改变输出信号的相序。

3.实现正反转控制:在编程中,定义一个变量来控制步进电机的运动方向。

当变量为正值时,电机正转;当变量为负值时,电机反转。

根据变量的值来改变输出模块的输出信号,以改变电机的相序。

4.运行程序:将PLC连接到电源,并加载程序到PLC中。

启动PLC,程序将开始运行。

通过改变变量的值,我们可以控制电机的正反转。

除了控制步进电机的正反转,PLC还可以实现步进电机的调整控制。

调整控制是通过改变电机的步距和速度来实现的。

以下是步骤:1.配置PLC硬件:在PLC中插入输出模块,并与电机的各个相连接。

与正反转控制相同,确保正确连接。

2.编程PLC:使用PLC编程软件编写控制程序。

首先,定义输出模块的输出信号来控制电机的相序。

然后,使用程序语言来编写逻辑控制指令,根据需要改变输出信号的状态。

为了实现调整控制,需要改变输出信号的频率和占空比。

3.实现调整控制:在编程中,定义两个变量来控制电机的步距和速度。

步距变量控制电机每一步的距离,速度变量控制电机的旋转速度。

根据变量的值来改变输出模块的输出信号,以改变电机的相序,并控制步距和速度。

4.运行程序:将PLC连接到电源,并加载程序到PLC中。

PLC实现步进电机的正反转及调整控制

PLC实现步进电机的正反转及调整控制PLC(可编程逻辑控制器)可以广泛应用于工业自动化控制系统中,包括步进电机的正反转及调整控制。

本文将详细介绍如何使用PLC实现步进电机的正反转及调整控制。

一、步进电机的原理步进电机是一种用电脉冲驱动的电动机,它是按固定顺序将电流导通到电动机的相绕组中,从而使电动机按步进的方式转动。

步进电机有两种基本的工作模式:全步进和半步进。

在全步进模式下,电机每接收到一个脉冲就向前转动一个固定的步距角度。

在半步进模式下,电机接收到一个脉冲时向前转动半个步距角度。

二、PLC实现步进电机的正反转1.硬件连接将PLC的输出端口与步进电机的驱动器相连,将驱动器的控制信号输出口与步进电机相连。

确保电源连接正确,驱动器的供电电压要符合步进电机的额定电压。

2.编写PLC程序使用PLC编程软件编写PLC程序来控制步进电机的正反转。

以下是一个简单的PLC程序示例:```BEGINMOTOR_CONTROL_TRIG:=FALSE;//步进电机控制信号MOTOR_DIRECTION:=FORWARD;//步进电机转动方向,FORWARD表示正转,REVERSE表示反转//步进电机正转控制MOTOR_FORWARD:IF(START_BUTTON=TRUE)THENMOTOR_CONTROL_TRIG:=TRUE;MOTOR_DIRECTION:=FORWARD;END_IF;//步进电机反转控制MOTOR_REVERSE:IF(STOP_BUTTON=TRUE)THENMOTOR_CONTROL_TRIG:=TRUE;MOTOR_DIRECTION:=REVERSE;END_IF;//步进电机停止控制MOTOR_STOP:IF(STOP_BUTTON=TRUE)THENMOTOR_CONTROL_TRIG:=FALSE;END_IF;END```Begitalogic Flowcode是PLC编程软件之一,提供了简单易懂的图形界面来编写PLC程序。

用PLSY指令控制

用plc控制两台伺服做两轴控制用PLSY指令控制步进电机实际上德国人有更好的办法,就是用真正的光学绝对值码盘的绝对值编码器,并同时输出正余弦信号,其绝对值信号也是用通讯形式输出,例如海德汉的EnDat,或STEGMANN的Hipeface,其时钟频率可在1MHz以上,虽然绝对值信号输出,仍然要编码-解码,速度快了,响应一样跟不上,但是不要忘了,其是真正光学刻线的绝对值,其响应不上并不丢脉冲。

并不影响精度,而只是滞后,这时,其同时输出的正余弦信号就有用了,既可以作为速度反馈(即时的),也可以作为高速定位的冗余,此高速定位是减速,等速度下来,仍然由高精度绝对信号定位停车,从而做到高速高精度。

用这种方法,编码器是贵了,但运动控制卡的成本就可以下来,这的确是种好方法,可惜,国内做运动控制的,基本是跟着日本人走,还很少有人认识到这种方法。

三菱PLC的PLSY指令我想实现步进电机旋转60° 我这样写对不对 PLSY k3000 k240 y3 步进电机的步距角是0.9不对的首先对脉冲输出仅限于y000或y001 也就是说不能指定y003一个脉冲是赚一个步距角吗plsy k3000 k66 y000PLSY K3000 K1548 Y3步距0.9的Y0和Y1同时输出PLSY指令是可以的(其实也不是同时,因为你得分别写两条这个指令,所以只能说是在同一扫描周期内执行而已.姑且认为是同时吧)如下:LD X0PLSY K1000 K2000 Y0PLSY K1000 K2000 Y1Y0和Y1的高速输出标志各是各的,不会互相影响.不可以同时执行同一个输出点的两条PLSY指令.首先用MT晶体管系列的,其次,最好不用PLSY指令,使用DIVR指令,可重复使用.对于脉冲输出来控制伺服电机,台达PLC完全可以胜任,而且已经有很多实际应用,PLSY/PLSR指令是脉冲输出控制指令,DRVI/DRVA/ZRN是专门定位指令,还有PWM脉宽调制指令都可以使用,其中PLSY是直接脉冲输出,PLSR是可以设置加减速时间脉冲输出指令.前几日改造设备,原设备用的PLC是三菱FX1N的,运动机构用的是安川的伺服电机。

手把手教你PLC 1200控制步进电机

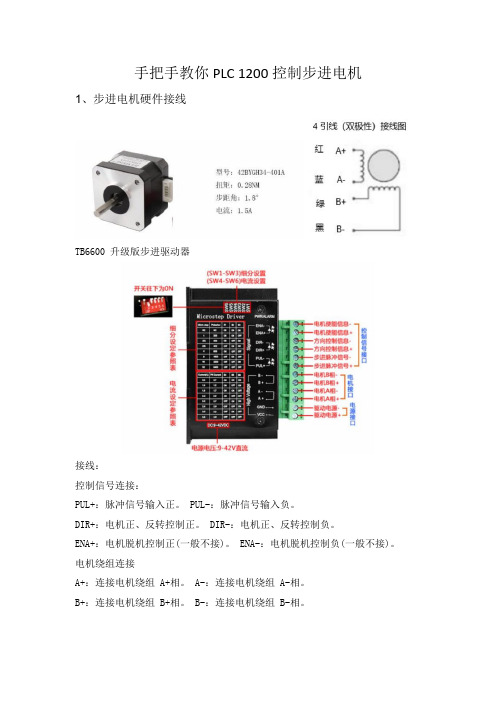

手把手教你PLC 1200控制步进电机1、步进电机硬件接线TB6600 升级版步进驱动器接线:控制信号连接:PUL+:脉冲信号输入正。

PUL-:脉冲信号输入负。

DIR+:电机正、反转控制正。

DIR-:电机正、反转控制负。

ENA+:电机脱机控制正(一般不接)。

ENA-:电机脱机控制负(一般不接)。

电机绕组连接A+:连接电机绕组 A+相。

A-:连接电机绕组 A-相。

B+:连接电机绕组 B+相。

B-:连接电机绕组 B-相。

备注:可以四根线两两短接,短接以后用手转动步进电机有阻力的为一组,另外一个有阻力的为另外一组,只要保证两两为一组即可,谁是 A,谁是 B 不影响,谁是+ 谁是-都没有关系,这样只会影响电机旋转的方向;电源电压连接:VCC:电源正端“+” GND:电源负端“-”细分设置:电流设置:接线图2、步进电机组态调试(1)双击TIA Portal V16软件(2)创建新项目:选择启动——创建新项目——修改项目名称、路径——创建(3)添加新设备:选择设备与网络——添加新设备——控制器——SIMATIC S7-1200——CPU——6ES7 2XX-——选择相应版本——添加(4)出现如下界面,点击步骤2获取按键,选择PG/PC接口类型、接口(接口为电脑的网卡)——点击步骤4开始搜索——出现步骤5 PLC_1——点击步骤6检测按键(5)出现步骤1 PLC界面,点击步骤2属性,修改PLC IP地址——点击步骤5脉冲发生器——选择勾选步骤6、步骤8——在步骤9位置出现脉冲输出Q0.0、方向输出Q0.1(6)在项目左侧,选择步骤1工艺对象—新增对象,步骤2运动控制下轴“TO_Axis_PTO”—点击确定(7)在轴组态常规窗口,脉冲发生器选择步骤5“Pulse_1”,显示步骤6内容(8)在扩展参数部分,电机每转脉冲数400(根据步进电机驱动器1.2.3位拨码开关的设置确定),电机每转的负载位移2mm(根据步进电机丝杠导程确定)(9)在位置限制部分,选择步骤8启用硬件限位开关,硬件下限位I0.2高电平、硬件上限位I0.4高电平(上下硬件限位根据实际PLC接线确定),步骤11速度限值的单位选择mm/S,显示步骤12内容(10)在回原点部分,步骤13归位开关选择I0.3高电平(根据PLC 硬件接线确定),选择步骤14“允许硬限位开关处自动反转”,步骤15修改接近速度、回原点速度5mm/S,然后在步骤16位置显示所有参数设置成功(11)选择步骤1 PLC,右键编译—硬件(完全重建),点击步骤4下载—步骤5装载—完成(12)选择步骤6调试,点击激活—启用,根据步骤9点动、定位、回原点命令进行步骤10调试3、步进电机程序设计(1)新建程序数据块和变量,添加以下变量(2)双击主函数main,插入控制指令。

PLC控制步进电机的应用案例

PLC控制步进电机的应用案例PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的电子设备。

步进电机是一种适用于许多工业应用的电动执行器。

它们的高精度、高可靠性和低成本使其成为PLC控制的理想选择。

以下是几个PLC控制步进电机的应用案例:1.机械加工在机械加工领域,步进电机经常用于驱动各种类型的机床,如铣床、车床和钻床。

通过PLC控制,可以根据设定的切削参数和工件要求来精确控制步进电机的转速和位置。

这种控制可确保机床的精度和稳定性,并实现自动化的加工过程。

2.包装和印刷包装和印刷设备通常需要高精度和高速度的运动控制。

步进电机可以接入PLC系统,通过控制电机的步进角和转速来实现准确的定位和运动。

这样可以确保包装和印刷设备的工作过程高效、准确且可靠。

3.自动化仓储系统在自动化仓储系统中,步进电机被广泛应用于各种类型的输送带、堆垛机和拆堆机。

通过PLC控制,可以精确控制步进电机的动作,如启动、停止、定位和速度调整,以实现自动化的物料搬运和仓储流程。

4.机器人工业步进电机与PLC结合可用于机器人工业中的各种关节控制。

机器人的关节通常由步进电机驱动,PLC控制电机的旋转角度和速度,从而实现机器人的精确定位和运动轨迹。

这种控制方法提供了更高的精度和可靠性,使机器人能够执行更复杂的任务。

5.自动化化工过程在化工工业中,PLC控制步进电机可以用于自动化的流体控制和精确的化学物料分配。

例如,在液体流体控制过程中,步进电机可以驱动阀门来控制流量和压力。

通过PLC控制,可以根据需要调整电机的转速和位置,以实现精确的流体控制。

总结起来,PLC控制步进电机的应用案例非常广泛,涵盖了机械加工、包装和印刷、自动化仓储系统、机器人工业以及化工过程等多个领域。

这些应用案例充分体现了PLC控制步进电机在工业自动化中的重要性和价值。

PLC与步进电机的运动控制

04

运动控制算法介绍

运动控制算法的定义与分类

定义

运动控制算法是指用于控制机械设备按照预设轨迹或模式进 行运动的算法。

分类

根据不同的分类标准,运动控制算法可以分为多种类型,如 基于物理模型的算法、基于规则的算法、基于学习的算法等 。

常见的运动控制算法介绍

PID控制算法

PID控制算法是一种经典的控制算 法,通过比例、积分和微分三个 环节来调整输出,以达到对被控 对象的精确控制。

步进电机具有快速启动、停止和反转 的能力,且定位精度高,控制简单, 广泛应用于自动化设备和数控机床等 领域。

步进电机的工作原理

01

步进电机由定子和转子组成,定子上有多个励磁绕 组,转子由软磁材料制成。

02

当给定子绕组按一定顺序通电时,转子会按通电顺 序产生旋转力矩,从而实现步进运动。

03

步进电机的旋转方向和旋转角度取决于输入脉冲的 相序和数目。

PLC控制步进电机的基本原理是将 PLC输出的脉冲信号通过驱动器驱动 步进电机转动,同时通过编码器反 馈实现闭环控制。

PLC控制步进电机的实现方式

硬件连接

将PLC的输出端口与步进电机的驱动器连接,驱动器再与 步进电机连接,同时将编码器的反馈信号接入PLC的输入 端口。

编程实现

通过PLC编程软件,编写控制程序,实现对步进电机的精 确控制。程序中需要包括对步进电机的启动、停止、方向 控制、速度调节等操作的控制逻辑。

PLC的编程语言和开发环境

编程语言

PLC的编程语言主要有指令表(IL)、 梯形图(LD)、顺序功能图(SFC) 等。

开发环境

常见的PLC开发环境有西门子的STEP 7、三菱的GX Works、欧姆龙的CXProgrammer等。

PLC控制步进电机+脉冲当量的计算操作分享简析

PLC 控制步进电机+脉冲当量的计算操作分享简析

步进电机作为一种常用的电气执行元件,广泛应用于自动化控制领域。

步进电机的运转需要配备一个专门的驱动电源,驱动电源的输出受外部的脉冲信号和方向信号控制。

每一个脉冲信号可使步进电机旋转一个固定的角度,这个角度称为步距角。

脉冲的数量决定了旋转的总角度,脉冲的频率决定了旋转的速度。

方向信号决定了旋转的方向。

就一个传动速比确定的具体设备而言,无需距离、速度信号反馈环,只需控制脉冲的数量和频率即可控制设备移动部件的移动距离和速度;而方向信号可控制移动的方向。

因此,对于那些控制精度要求不是很高的应用场合,用开环方式控制是一种较为简单而又经济的电气控制技术方案。

另外,步进电机的细分运转方式非常实用,尽管其步距角受到机械制造的限制,不能制作得很小,但可以通过电气控制的方式使步进电机的运转由原来的每个整步分成m 个小步来完成,以提高设备运行的精度和平稳性。

控制步进电机电源的脉冲与方向信号源常用数控系统,但对于一些在运行过程中移动距离和速度均确定的具体设备,采用PLC(可编程控制器)是一种理想的技术方案。

PLC如何控制步进电机

PLC如何控制步进电机PLC(可编程逻辑控制器)是一种常用于工业控制系统中的数字计算机。

它由中央处理器、内存、输入输出模块和编程模块组成,可以实现自动化控制以及过程监控和数据采集等功能。

步进电机是一种将电信号转换为机械运动的设备,其运动是通过依次切换电机的多个绕组来实现的。

PLC可通过适当的接口电路和输入输出模块来控制步进电机的动作。

以下是PLC控制步进电机的一般步骤:1.熟悉步进电机的原理和结构:步进电机由多个绕组组成,每个绕组称为一个相。

电流通过相绕组时,会产生磁场,从而使电机转动。

2.确定步进电机的驱动方式:步进电机的驱动方式通常有两种,即单相驱动和双相驱动。

单相驱动是指一次只激活一个相绕组,而双相驱动是指一次激活两个相绕组。

3.连接PLC和步进电机:根据步进电机的引脚定义,通过适当的接口电路将PLC的输出连接到步进电机的绕组上。

这些接口电路通常由继电器、晶体管、驱动板等组成,用于增加输出电流的驱动能力。

4.编写PLC程序:使用PLC的编程软件,编写控制步进电机的程序。

根据步进电机的驱动方式和需求,定义相应的输入输出变量、计时器、计数器和状态触发器等。

通过逻辑语句和函数块,实现步进电机的控制逻辑。

5.配置PLC的输入输出模块:根据实际连接情况,配置PLC的输入输出模块。

将步进电机的输入信号与PLC的输入模块相连,将步进电机的输出信号与PLC的输出模块相连。

6.调试和测试:在PLC上加载编写好的程序,对步进电机进行调试和测试。

通过监视和分析PLC的输入输出变量,检查步进电机的运动和状态是否符合预期。

7.优化和改进:根据实际的运行情况,不断优化和改进步进电机的控制程序。

可以通过修改控制逻辑、增加运动规划算法、调整驱动参数等方式改善步进电机的运动精度和稳定性。

总结起来,PLC可以通过适当的接口电路和输入输出模块来控制步进电机的动作。

通过编写PLC程序,并配置输入输出模块,可以使步进电机按照预定的路线和速度运动。

PLC如何控制步进电机

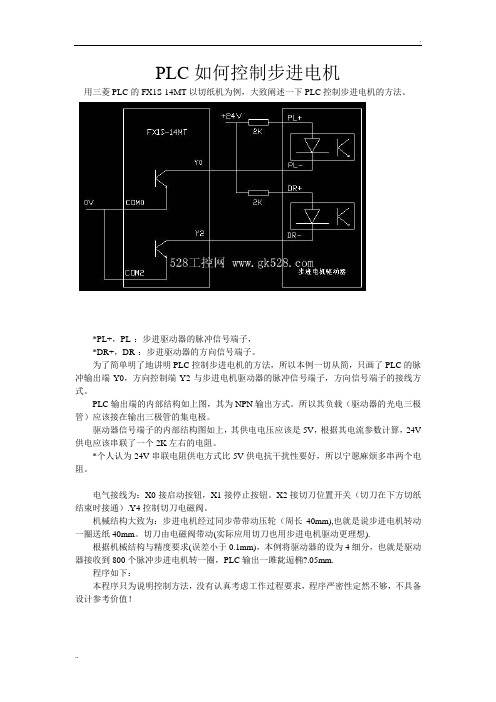

PLC如何控制步进电机用三菱PLC的FX1S-14MT以切纸机为例,大致阐述一下PLC控制步进电机的方法。

*PL+,PL-:步进驱动器的脉冲信号端子,*DR+,DR-:步进驱动器的方向信号端子。

为了简单明了地讲明PLC控制步进电机的方法,所以本例一切从简,只画了PLC的脉冲输出端Y0,方向控制端Y2与步进电机驱动器的脉冲信号端子,方向信号端子的接线方式。

PLC输出端的内部结构如上图,其为NPN输出方式。

所以其负载(驱动器的光电三极管)应该接在输出三极管的集电极。

驱动器信号端子的内部结构图如上,其供电电压应该是5V,根据其电流参数计算,24V 供电应该串联了一个2K左右的电阻。

*个人认为24V串联电阻供电方式比5V供电抗干扰性要好,所以宁愿麻烦多串两个电阻。

电气接线为:X0接启动按钮,X1接停止按钮。

X2接切刀位置开关(切刀在下方切纸结束时接通).Y4控制切刀电磁阀。

机械结构大致为:步进电机经过同步带带动压轮(周长40mm),也就是说步进电机转动一圈送纸40mm。

切刀由电磁阀带动(实际应用切刀也用步进电机驱动更理想).根据机械结构与精度要求(误差小于0.1mm),本例将驱动器的设为4细分,也就是驱动器接收到800个脉冲步进电机转一圈,PLC输出一雎龀逅椭?.05mm.程序如下:本程序只为说明控制方法,没有认真考虑工作过程要求,程序严密性定然不够,不具备设计参考价值!第0步:设定基底速度120转/分(一转800个脉冲,1600HZ就是每秒2转),加速时间100ms,最高速度600转/分(一转800个脉冲,8000HZ就是每秒10转)。

HZ(赫兹)是频率单位,每秒PLC输出的脉冲个数。

第20步,22步:启动,停止操作。

T0的延时有防干扰作用,停止按钮(X1)闭合时间不到100毫秒无效。

20步的启动按钮应该再串联一个触点,防止再运行过程中按启动按钮,M0置位。

(懒得改程序了)第26步:按停止按钮不是立刻停止,而是用M1来达到完成一个过程后再停止(送纸后,切刀完成再停止)第29步:本例送纸40mm,送纸电机速度600转/分,送纸结束M8147断开置位M2,开始切纸过程。

用PLC控制步进电机的相关指令说明

用PLC控制步进电机的相关指令下面介绍的指令只适用于FX1S、FX1N系列的晶体管输出PLC,如高训的FX1N-60MT。

这些指令主要是针对用PLC直接联动伺服放大器,目的是可以不借助其他扩展设备(例如1GM模块)来进行简单的点位控制,使用这些指令时最好配合三菱的伺服放大器(如MR-J2)。

然而,我们也可以用这些指令来控制步进电机的运行,如高训810室的实验台架。

下面我们来了解相关指令的用法:1、脉冲输出指令PLSY(FNC57)PLSY指令用于产生指定数量的脉冲。

助记法为HZ、数目Y出来。

指令执行如下:2、带加减速的脉冲输出指令PLSR(FNC59)3、回原点ZRN(FNC156)--------重点撑握ZRN指令用于校准机械原点。

助记法为高速、减速至原点。

指令执行如下:4、增量驱动DRVI(FNC158)--------重点撑握DRVI为单速增量驱动方式脉冲输出指令。

这个指令与脉冲输出指令类似但又有区别,只是根据数据脉冲的正负多了个转向输出。

本指令执行如下:5、绝对位置驱动指令DRVA(FNC159)本指令与DRVI增量驱动形式与数值上基本一样,唯一不同之处在于[S1.]:在增量驱动中,[S1.]指定的是距离,也就是想要发送的脉冲数;而在绝对位置驱动指令中,[S1.]定义的是目标位置与原点间的距离,即目标的绝对位置。

下面以高训810室的设备为例,说明步进电机的驱动方法:在用步进电机之前,请学员考虑一下几个相关的问题:1、何谓步进电机的步距角?何为整步、半步?何谓步进电机的细分数?2、用步进电机拖动丝杆移动一定的距离,其脉冲数是如何估算的?3、在步进顺控中运用点位指令应注意什么?(切断电源的先后问题!)步进电机测试程序与接线如下:1、按下启动按钮,丝杆回原点,5秒钟后向中间移动,2秒后回到原点。

注:高训810步进电机正数为后退,Y2亮,负数为向前,Y2不亮。

向前方为向(3#带侧)运动为,向后为向(1#带侧)运动。

步进电机总线控制与脉冲控制的区别

步进电机总线控制与脉冲控制的区别

步进电机是靠接收脉冲电流来实现速度、位置和方向的掌握,脉冲的多少打算步进电机的位置,脉冲的速率打算电机的转速,脉冲的方向打算电机的转向。

现在大多数步进电机的掌握方式就是用plc发脉冲给驱动器,驱动器驱动电机运转。

脉冲型方式已经存在了几十年,对于一些应用要求比较高的场合脉冲型已经不能满意需求,需要总线型来掌握。

对于需要使用许多电机的场合,比如许多医疗器械都有二三十个轴,假如使用脉冲型一是不好掌握,一个plc最多也就可以掌握六七个轴,电机一多就需要多个上位机,对空间体积要求比较大,而大多医疗器械体积就比较小巧紧凑,二是电机多了脉冲型布线很难,线路一多就存在信号干扰问题导致设备不稳定。

假如使用总线型就只需要两根信号线和电源线把全部电机串联起来就搞定,设计和安装都特别便利,也不会存在大量布线的信号干扰问题。

有些机械上面自身就带有电脑主机,假如使用脉冲型就不能发挥电脑主机的用处,还需要一个上位机或者运动掌握卡来掌握步进电机驱动系统,而使用总线型直接就可以通过电脑主机来掌握,有运动掌握卡方式的专业性能,而且成本和空间体积比起另外两种方式也很大优势。

有些产品在运动过程中需要力矩模式,比如锁螺丝机有些使用力矩模式,脉冲型是无法对电机电流做到掌握从而调整力矩,而总线型就

可以做到。

总线型方式相对于脉冲型不仅仅是体积上面小巧许多,掌握程序的编写也会相对于plc梯形程序简洁很多,而且还能做到电机电流、电压、温度、堵转等的时时反馈,电流、细分的时时转变,s形加减速、模拟量、同步指令、离线掌握等的简洁掌握。

总的来说总线型对于脉冲型来说有许多新的功能特点而且没有什么劣势,总线型是将来步进电机运动掌握的进展方向和趋势。

PLC脉冲控制步进电机技术

PLC脉冲控制步进电机技术一、步进电机、脉冲与方向信号步进电机作为一种常用的电气执行元件,广泛应用于自动化控制领域。

步进电机的运转需要配备一个专门的驱动电源,驱动电源的输出受外部的脉冲信号和方向信号控制。

每一个脉冲信号可使步进电机旋转一个固定的角度,这个角度称为步距角。

脉冲的数量决定了旋转的总角度,脉冲的频率决定了旋转的速度。

方向信号决定了旋转的方向。

就一个传动速比确定的具体设备而言,无需距离、速度信号反馈环,只需控制脉冲的数量和频率即可控制设备移动部件的移动距离和速度;而方向信号可控制移动的方向。

因此,对于那些控制精度要求不是很高的应用场合,用开环方式控制是一种较为简单而又经济的电气控制技术方案。

另外,步进电机的细分运转方式非常实用,尽管其步距角受到机械制造的限制,不能制作得很小,但可以通过电气控制的方式使步进电机的运转由原来的每个整步分成m个小步来完成,以提高设备运行的精度和平稳性。

控制步进电机电源的脉冲与方向信号源常用数控系统,但对于一些在运行过程中移动距离和速度均确定的具体设备,采用PLC(可编程控制器)是一种理想的技术方案。

二、控制方案图1 PLC脉冲控制步进电机系统示意图在操作面板上设定移动距离、速度和方向,通过PLC的运算产生脉冲、方向信号,控制步进电机的驱动电源,达到对距离、速度、方向控制的目的,见图1。

操作面板上的位置旋钮控制移动的距离,速度旋钮控制移动的速度,方向按钮控制移动的方向,启/停按钮控制电机的启动与停止。

在实际系统中,位置与速度往往需要分成几挡,故位置、速度旋钮可选用波段开关,通过对波段开关的不同跳线进行编码,可减少操作面板与PLC的连线数量,同时也减少了PLC的输入点数,节省了成本。

一个n刀波段开关的最多挡位可达到2n。

在对PLC选型前,应根据下式计算系统的脉冲当量、脉冲频率上限和最大脉冲数量。

根据脉冲频率可以确定PLC高速脉冲输出时需要的频率,根据脉冲数量可以确定PLC的位宽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(包络表Profile是一个预先定义的横坐标为位置、纵坐标为速度的曲 线,是运动的图形描述)。包络表存放每个脉冲串的参数,执行PLS指 令时,S7–200 PLC自动按包络表中的顺序及参数进行脉冲串输出。包 络表中每段脉冲串的参数占用8个字节,由一个16位周期值(2字节)、 一个16位周期增量值Δ(2字节)和一个32位脉冲计数值(4字节)组 成。

步进电机工作原理

综上所述,可以得到如下结论: (1) 步进电机定子绕组的通电状态每改变一次,它的转子便转

过一个确定的角度,即步进电机的步距角α; (2) 改变步进电机定子绕组的通电顺序,转子的旋转方向随之

改变; (3) 步进电机定子绕组通电状态的改变速度越快,其转子旋转

的速度越快,即通电状态的变化频率越高,转子的转速越高; (4) 步进电机步距角α与定子绕组的相数m、转子的齿数z、通

步进驱动器有关细分的设置

设置细分时要注意的事项: 1、一般情况先细分数不能设置过大,因为

在控制脉冲频率不变的情况下,细分越大, 电机的转速越慢,而且电机的输出力矩减 小。 2、驱动步进电机的脉冲频率不能太高,一 般不超过2KHz,否则电机输出的力矩迅速 减小。

设置步进驱动器的拨码开关,使其输出 相电流为1.05A,细分数为4。滚珠丝杠 的导程为5mm,整步方式下步距角为 1.8°。

布

(2)轴向分布式:电机各相按轴向依次排列

步进电机的结构

目前,我国使用的步进电机多为反应式步进电机。 在反应式步进电机中,有轴向分相和径向分相两种

轴向分相:各相绕组按轴向依次排列。 径向分相:各相绕组按圆周依次排列。

轴 向 分 布

步进电机工作原理

步进电机的工作原理实际上是电磁铁的作用原理。 当某相定子励磁后:它吸引转子,转子的齿与该相定子磁

步进控制系统的组成

控制器

1.PLC、单片机、位置控 制模块等。

2.产生脉冲和方向信号。

步进驱动器

1.对控制器送来的 脉冲和方向信号进 行放大和分配。

步进电机和工作台

步进电机按照分配 来的信号运行驱动 工作台。

步进电机结构和工作原理

步进电机是将电脉冲信号转变为角位移或线位移的开环控 制元件。在非超载的情况下,电机的转速、停止的位置只 取决于脉冲信号的频率和脉冲数,而不受负载变化的影响, 即给电机加一个脉冲信号,电机则转过一个步距角。

段周期增量=|段终止周期-段初始周期|/脉冲数量

多段流水线的包络表

从包络表起始地 址的字节偏移

段

说明

VBn VBn+1

VBn+3

总段数(1~255);数值0产生非致命错误,无PTO输出

初始周期(2至65 535个时基单位)

段1

每个脉冲的周期增量Δ (符号整数:-32 768至32 767 个时基单位)

整步驱动

在整步运行中,同一种步进电机既可配整/半步驱动器也可配细分驱 动器,但运行效果不同。步进驱动器按脉冲/方向指令对两相步进电 机的两个线圈循环激磁(即将线圈充电设定电流),这种驱动方式的 每个脉冲将使电机移动一个基本步距角,即1.80 度(标准两相电机的 一圈共有200个步距角)。

半步驱动

PTO功能允许多个脉冲串排队输出,从而形成流水 线。流水线分为两种:单段流水线和多段流水线。

脉冲串输出(PTO)

单段管(流水)线是指流水线中每次只能存储一个脉冲

串的控制参数,初始PTO段一旦起动,必须按照对第二个波形的要求立 即刷新特殊存储器,并再次执行PLS指令,在第一个脉冲串完成后,第 二个脉冲串输出立即开始,重复这一步骤可以实现 多个脉冲串的输出。 单段流水线中的各段脉冲串可以采用不同的时间基准,但有可能造成脉 冲串之间的不平稳过渡。输出多段高速脉冲时,编程复杂。

步进驱动器有关细分的设置

什么叫细分? 为了提高步进电机控制的精度,现在的步

进驱动器都有细分功能,所谓细分就是通 过驱动器中电路的方法把把步距角减小。 例如把步进驱动器设置成5细分,假设原来 步距角为1.8°,那么设置成5细分后,步 距角就是0.36°。即原来一步可以走完的, 设置成细分后需要走5步。

细分驱动

细分驱动模式具有低速振动极小和定位精度高两大优点。 对于有时需要低速运行(即电机转轴有时工作在60rpm以 下)或定位精度要求小于0.90度的步进应用中,细分驱动 器获得广泛应用。其基本原理是对电机的两个线圈分别按 正弦和余弦形的台阶进行精密电流控制,从而使得一个步 距角的距离分成若干个细分步完成。如上图所示。例如十 六细分的驱动方式可使每圈200标准步的步进电机达到每 圈200*16=3200步的运行精度(即0.1125°)。Leadshine 公司可提供规格齐全、性能优越、品质可靠、价格优惠的 十余款细分驱动器。

SMB176

SMW178

PTO/PWM寄存器各字节值和位值的意义

说明

PTO包络由于增量计算错误异常终止 0:无错1:异常终止

PTO包络由于用户命令异常终止 0:无错;1:异常终止

PTO流水线溢出

0:无溢出;1:溢出

PTO空闲

0:运行中; 1:PTO空闲

PTO/PWM刷新周期值 0 :不刷新; 1 :刷新

脉冲数越多电机转动的角度越大。 脉冲的频率越高电机的转速越快,但不能超过最高频率否

则电机的力矩会迅速减小,电机不转。

步进电机的种类

分类方式

具体类型

按力矩产生的 原理

按输出力矩大 小

(1)反应式:转子无绕组,由被激磁的定子绕组产生反应 力矩实现步进运行

(2)激磁式:定、转子均有激磁绕组(或转子用永久磁 钢),由电磁力矩实现步进运行

在单相激磁时,电机转轴停至整步位置上,驱动器收到下 一脉冲后,如给另一相激磁且保持原来相继处在激磁状态, 则电机转轴将移动半个步距角,停在相邻两个整步位置的 中间。如此循环地对两相线圈进行单相然后双相激磁步进 电机将以每个脉冲0.90度的半步方式转动。所有 Leadshine公司的整/半步驱动器都可以执行整步和半步驱 动,由驱动器拨码开关的拨位进行选择。和整步方式相比, 半步方式具有精度高一倍和低速运行时振动较小的优点, 所以实际使用整/半步驱动器时一般选用半步模式。

PTO/PWM周期时间值(范围:2至 65 535)

PWM脉冲宽度值(范围:0至65 535)

PTO脉冲计数值(范围:1至4 294 967 295)

段号(仅用于多段PTO操作),多段流水线PTO运行中的段的编 号

包络表起始位置,用距离V0的字节偏移量表示(仅用于多段PTO 操作)

寄存器名 脉冲串输出状态寄存器

在没有设置细分时步距角是1.8°,即 200个脉冲/转。设置成4细分后,则是 800脉冲/转。相当一个导程需要800个 脉冲。

高速脉冲输出

高速脉冲输出有脉冲串输出PTO和脉宽调制输出PWM 两种形式。 每个CPU有两个PTO/PWM发生器,一个发生器分配给 输出端Q0.0,另一个分配给Q0.1。当Q0.0或Q0.1设定 为PTO或PWM功能时,其他操作均失效。不使用PTO/PWM 发生器时,Q0.0或Q0.1作为普通输出端子使用。通常 在启动PTO或PWM操作之前,用复位R指令将Q0.0或Q0.1 清0。

极上的齿对齐,转子转动一个角度,换一相得电时,转子 又转过一个角度,如此每相不停地轮流通电,转子不停地 转动。 步进电机绕组的通断电状态每改变一次,其转子转过的角 度α称为步距角。

步进电机工作原理

三相单三拍。得电相序为A-B-C-A 步进电机逆时针旋转

三相单三拍。得电相序为A-C-B-A 步进电机顺时针旋转

电机的运行方向与通电的相序有关,改变 通电的相序,电机的运行方向会改变。

步进电机工作原理

上面所述的这种通电方式称为三相三拍。还有一种三相六拍的通电方 式,它的通电顺序是:顺时针为A → AB → B → BC → C → CA → A … ;逆时针为A → AC → C→ CB → B → BA →A…。

若以三相六拍通电方式工作,当A相通电转为A和B同时通电时,转子 的磁极将同时受到A相绕组产生的磁场和B相绕组产生的磁场的共同吸 引,转子的磁极只好停在A和B两相磁极之间,这时它的步距角α等于 30°。当由A和B两相同时通电转为B相通电时,转子磁极再沿顺时针 旋转30°,与B相磁极对齐。其余依此类推。采用三相六拍通电方式, 可使步距角α缩小一半。

段3

每个脉冲的周期增量值Δ (符号整数:-32 768至32 767个时基单位)

脉冲数(1至4 29

Q0.0和Q0.1输出端子的高速输出功能通过对PTO/PWM寄存器的不同设置来 实现。PTO/PWM寄存器由SM66~SM85特殊存储器组成,它们的作用是监视和控制脉 冲输出(PTO)和脉宽调制(PWM)功能。各寄存器的字节值和位值的意义如表。

VBn+5 VBn+9

VBn+11

脉冲数(1至4 294 967 295)

初始周期(2至65535个时基单位)

段2

每个脉冲的周期增量Δ (符号整数:-32 768至32 767 个时基单位)

VBn+13 VBn+17 VBn+19 VB

脉冲数(1至4 294 967 295)

初始周期(2至65 535个时基单位)

Q0.0 SM66.4 SM66.5 SM66.6 SM66.7 SM67.0 SM67.1 SM67.2 SM67.3 SM67.4 SM67.5 SM67.6 SM67.7 SMW68 SMW70 SMD72

SMB166

SMW168

Q0.1 SM76.4 SM76.5 SM76.6 SM76.7 SM77.0 SM77.1 SM77.2 SM77.3 SM77.4 SM77.5 SM77.6 SM77.7 SMW78 SMW80 SMD82