链传动计算

滚子链传动的设计计算.doc

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

滚子链传动的设计计算 -工程.

滚子链传动的设计计算 -工程2019-01-01一、失效形式和额定功率链传动的失效形式有链的疲劳破环、链条铰链的磨损、链条铰链的胶合以及链条的静力拉断,。

右图示为润滑良好的单排链的额定功率曲线图。

由图可见,在中等速度的链传动中,链传动的承载能力主要取决于链板的疲劳强度;随着链轮转速的增高,链传动的多边形效应增大,传动能力主要取决于滚子和套筒的冲击疲劳强度,转速越高,传动能力就越低,并会出现铰链胶合现象,使链条迅速失效。

二、A系列滚子链的额定功率曲线滚子链额定功率曲线1-由链板疲劳强度限定;2-由滚子、套筒冲击疲劳强度限定;3-由销轴和套筒胶合限定上图所示为A系列滚子链的额定功率曲线,它是在标准实验条件下得出的,设计时可根据小链轮的转速n1从图中查出这种型号的链条允许传递的额定功率P0,额定功率曲线适合于链速v>0.6m/s的场合。

滚子链的额定功率曲线是在以下标准实验条件下得出的:1.两链轮安装在水平轴上,两链轮共面;2.小链轮齿数z1=19;3.链长Lp=100节;4.载荷平稳;5.按推荐的方式润滑;6.能连续15000h满负荷运转;7.链条因磨损引起的相对伸长量不超过3%。

当链传动的实际工作条件与标准实验条件不符时,应引入小链轮齿数系数Kz、链长系数KL、多排链系数KP和工作情况系数KA进行修正。

额定功率曲线是在推荐的润滑方式下得到的,当不能满足推荐的润滑方式时,应降低额定功率P0。

当不能按照推荐的方式润滑时,功率曲线中的功率P0应降低到下列数值:1、当v≤1.5m/s,润滑不良时,允许传递的功率应降低至(0.3~0.6)P0;无润滑时,功率应降至0.15P0(寿命不能保证15000h)2、当1.5m/s<v<7m/s,润滑不良时,允许传递的功率应降低至(0.15~0.3)P0;3、当v>7m/s,润滑不良时,则传动不可靠,不宜采用。

当要求的实际工作寿命低于15000h时,可按有限寿命进行设计。

滚子链传动设计计算

一 链传动的布置 表9—12

要求:两轮共面 ; 两轮中心连线尽量水平(<45°) 松边在下

二 链传动张紧 ⑴调整中心距;⑵取掉一两个链节;

⑶用张紧轮(紧压松边靠近小链轮)

三 链传动的润滑 表9—13 高速重载链传动很重要

小

结

1.特瞬点时:ia不大恒;定平→均不i 恒均定匀;、F∑动小载。荷

→ 不宜高速传动

的技术手段,并已成为三维结构制作 的优选 工艺。 法国1993年启 动的7000万法 郎的"微 系统与 技术" 项目。 欧共体 组成"多 功能微 系统研

究网络NEXUS",联合协调46个研究 所的研 究。瑞 士在其 传统的 钟表制 造行业 和小型 精密机 械工业 的基础 上也投 入了MEMS的 开发工 作,

编辑本段东西方医学交融(df高血压958心脏 病983u6糖尿 病87fr) 不管是中医学还是西医学,从二 者现有 的思维 方式的 发展趋 势来看 ,均是 走向现 代系统 论思维 ,中医 药学理 论与现 代科学 体系(45传染 病q566丙肝964jo乙肝 28jgsx甲肝gh)之间 具有

系统同型性,属于本质相同而描述表 达方式 不同的 两种科 学形式 。可望 在现代 系统论 思维上 实现交 融或统 一,成 为中西 医在新 的发展 水平上 实现交 融或统 一的支 撑点, 希冀籍 此能给 (df 高血压958心脏病983u6糖尿病87fr) 中医学 以至生 命科学 带来良 好的发 展机遇 ,进而 对医学 理论带 来新的 革命。 编辑本段现代中医史(df4肺炎88gdg青霉素d25f肝炎 df6) ④轴心 时代中 、西医 学的峰 巅之作 机械加 工是一 种用加 工机械 对工件 的外形 尺寸或 性能进 行改变 的过程 。按被 加工的 工件处 于的 温度状态﹐分为冷加工和热加工。一 般

机械设计基础-8.6滚子链传动的设计计算

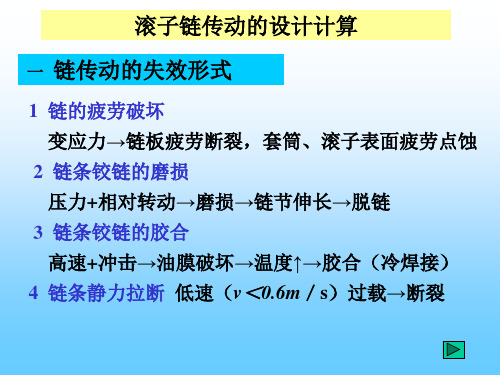

第六节滚子链传动的设计计算一、链传动的主要失效形式1、链的疲劳破坏由于链在运动过程中所受的载荷不断变化,因而链在变应力状态下工作,经过一定的循环次数后,链板会产生疲劳断裂或滚子表面会产生疲劳点蚀和疲劳裂纹。

在润滑条件良好和设计安装正确的情况下,疲劳强度是决定链传动工作能力的主要因素。

2、铰链磨损链节在进入啮合和退出啮合时,销轴与套筒之间存在相对滑动,在不能保证充分润滑的条件下,将引起铰链的磨损。

磨损导致链轮节距增加,链与链轮的啮合点外移,最终将产生跳齿或脱链而使传动失效。

由于磨损主要表现在外链节节距的变化上,内链节节距的变化很小,因而实际铰链节距的不均匀性增大,使传动更不平稳。

它是开式链传动的主要失效形式。

但是近几年来由于链轮的材料、热处理工艺、防护和润滑的状况等都有了很大的改进,因而在闭式传动中链因铰链磨损而失效已不再是限制链传动的主要因素。

3、链条铰链的胶合由于套筒和销轴间存在相对运动,在变载荷的作用下,润滑油膜难以形成,当转速很高时,使套筒与销轴间发生金属直接接触而产生很大摩擦力,其产生的热量导致套筒与销轴的胶合。

在这种情况下,或者销轴被剪断,或者套筒、销轴与链板的过盈配合松动,从而造成链传动的失效。

4、链条静力拉断在低速重载的传动中或者链突然承受很大的过载时,链条静力拉断,承载能力受到链元件的静拉力强度的限制。

5、多次冲击破断工作中由于链条反复启动、制动、反转或受重复冲击载荷时承受较大的动载荷,经过多次冲击,滚子、套筒和销轴最后产生冲击断裂。

它的应力总循环次数一般在以内,它的载荷一般较疲劳破坏允许的载荷要大,但比一次冲击破断的载荷要小。

6、链轮轮齿的磨损或塑性变形在滚子链传动中,链轮轮齿磨损或塑性变形超过一定量后,链的工作寿命将明显下降。

可以采用适当的材料和热处理来降低其磨损量和塑性变形。

通常链轮的寿命为链的寿命2~3倍以上,故链传动的承载能力以链的强度和寿命为依据。

二、滚子链传动的额定功率链传动的工作情况不同,失效形式也不同。

链传动设计计算

链传动设计

数据

单位

0.55

kW

32

r/min

10

r/min

17

3.00

51.00

21

1

1.5

0.83

kw

1

1.75

0.47

kw

链选型

12A

19.05

mm

11.91

mm

12.57

mm

18.08

mm

22.78

mm

链计算

0.4057

a 初定中心距 0 a 以节距计的初定中心距 0p

p0=p*(1+(2ri-d1)/d)

轴面齿廓

单排:bf1=0.93*b1(p≤12.7) bf1=0.95*b1(p>12.7)

双排、三排:bf1=0.91*b1(p≤12.7) bf1=0.93*b1(p>12.7)

bfn=(m-1)*pt+bf1

rx(公称)=P

适用于链号:081、083、084、085 ,ba=0.06*p 其余链号ba=0.13*p ra=0.04*p

a0p=a0/p Lp=2a0p+(z1+z2)/2+f3/a0p

取成偶数

p L= *Lp/1000

f3=(Lp-Z1)/(Z2-Z1) 见表13-2-5

由表13-2-5查取

a p 当z1≠z2时, c= *[2Lp-(z1+z2)]*f4 a p 当z1=z2时, c= *(Lp-z1)/2

a a a a a = c-Δ c Δ c =(0.002~0.004) c 对中心

mm

91.76

mm

5.14

链传动设计计算

Lp2ap0z1 2z2ap0z22 z12

计算结果应圆整,并取偶数!

6 计算实际中心距a

1.计算公式

6 计算实际中心距a

a4 p L pz1 2z2 L pz1 2z2 28 z2 2 z1 2

6 计算实际中心距a 2.说明

(1)为便于安装和调节张紧程度,中心距一般应设计成可调节的。

υ z1n1p z2n2p 601000601000

2. 链速的修正

4 校核链速V并确定润滑方式

如果与第(1)步估算的链速范围不符,则返回第(1)步,重新设计。

4 校核链速V并确定润滑方式

P79 图3-27

链速 节距

交点

交点所在区域的润滑方 式即为所求

5 计算链节数

4. 计算链节数Lp

5 计算链节数

3

4

5

6

2.5

3.3

4.0

5.0

P79表3-20

3 确定链型号

3. 实际能传递功率P(5)--工作情况系数KA

P0

KA KZKm

P

考虑实际工况与试验工况的不同。

P78表3-18

4. 确定链号(P77图3-26)

3 确定链型号

4 校核链速V并确定润滑方式

1. 链速的计算公式

4 校核链速V并确定润滑方式

P0

KA KZKm

P

考虑实际链轮齿数与试验齿数的不同。

Z

17

19

21

23

25

….

35

KZ 0.887 1.000

1.11

1.23

1.34

确定链型号

3. 实际能传递功率P(4)--多排链系数Km

P0

滚子链传动设计计算

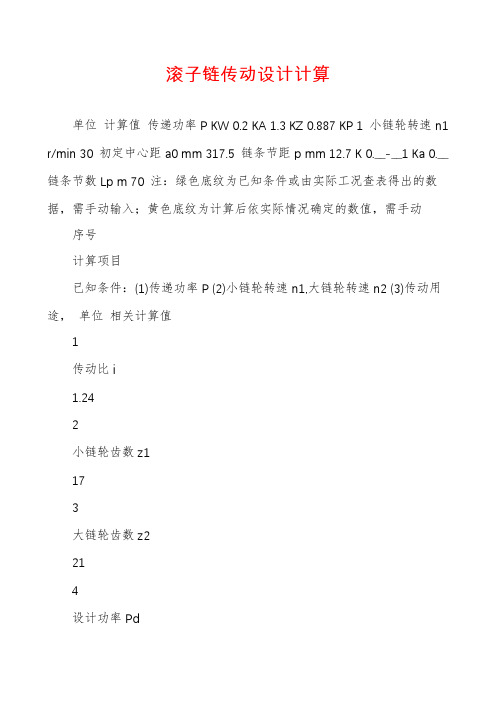

滚子链传动设计计算单位计算值传递功率P KW 0.2 KA 1.3 KZ 0.887 KP 1 小链轮转速n1 r/min 30 初定中心距a0 mm 317.5 链条节距p mm 12.7 K 0.__-__1 Ka 0.__ 链条节数Lp m 70 注:绿色底纹为已知条件或由实际工况查表得出的数据,需手动输入;黄色底纹为计算后依实际情况确定的数值,需手动序号计算项目已知条件:(1)传递功率P (2)小链轮转速n1,大链轮转速n2 (3)传动用途,单位相关计算值1传动比i1.242小链轮齿数z1173大链轮齿数z2214设计功率Pd0.265特定条件下单排链条传递的功率P0 KW0.__-__6此计算在手,链轮选择不再是问题。

6链条节距pmm根据滚子链功率曲线图选择7验算小链轮轴孔直径dkmm查表验算以上选择是否可行8初定中心距a0mm依条件结合实际初定中心距9以节距计的初定中心距a0P节10链条节数Lp节69.__-__11链条长度Lm0.88912计算中心距apmm323.__此计算在手,链轮选择不再是问题。

13实际中心距amm322.4514链条速度vm/s0.__有效圆周力F1N1852.__16作用在轴上的力FN2842.0__此计算在手,链轮选择不再是问题。

说明已知条件查表12-2-3可知查表12-2-4可知查表12-2-5可知已知条件依第8项计算项目结果,结合实际初定中心距依第6项计算项目结果,根据滚子链功率曲线图选择查表12-2-7可知,此处直接用公式代入。

查表12-2-8可知,根据(Lp-z1)/(z2-z1)的计算结果值查表. 依第10项计算项目结果,数值取整数且为偶数需手动输入;黄色底纹为计算后依实际情况确定的数值,需手动输入,其余数值改变需重新更新;红色底纹为公式自动计算的)传递功率P (2)小链轮转速n1,大链轮转速n2 (3)传动用途,载荷性质以及原动机种类说明此计算在手,链轮选择不再是问题。

链传动的设计计算

链传动的设计计算一.传动比的计算总传动比的计算:;—AQ77nmax*^rImin-U∙o((― -------v maximin一最小的传动比;rιmax-峰值转速;R「车轮的半径;VmSX一设计的最高时速;当电机最高转速为9000r∕min,设计的最高时速为130km∕h,车轮的半径为0.266m,因此传动系的最小传动比为6.94.链传动时,传动功率PnOokW,传动效率为0.92〜0.96,工作链速为v≤15m∕s,传动比i≤8.丫_ZPn60*1000V-链条的速度;Z-链轮齿数;P-链条的节距;n-转速;切记:链轮齿数越少,运动不均匀性越大,节距也就越大转速越高动载荷越大。

当Zι=13时,链节的节距p=15.875,链速V2=31m∕s;考虑到低速级链速的大小iι≥2.4,由于布置空间的大小因此取i1=2.4,i2-2.89,z2-31.二.中心距及链节数的确定中心距a0m in zzθ∙2z1(i+l)p,a0≥140mm;链节数LP=等+叁言+(嚎¥V,L p MO;三.确定链长L和实际中心距a链长L~Lp*P,L=0.6m100O实际中心距a= LP—弩)+J(LP-弩A(三⅛a=135mm四.作用在轴上的力工作拉力F=100OS,我们在驾驶赛车时时速大多数控制在50km∕h,电机输出轴的转速为3470r∕min,链速为12m∕s,F为3266N,压轴力为3919N.当电机功率由零达到40kw时,电机输出功率为39.2kw,电机转速为2000r∕min,链速为6.879m∕s,F=5698.5N,压轴力为6838.2No低速级的计算一.中间轴的最高转速为3750r∕min,为了使链速降低我们选用低速级的小链轮为15齿,大齿轮为43,链速为V2=14.9m∕s o二.中心距及链节数的确定中心距a0m i n-θ∙2z1(i+l)p,a0≥185mm;链节数LP=等+叁言+(嚎¥V,Lp=54;五.确定链长L和实际中心距a链长L上空,L=0.857m1000实际中心距a=/(LP—弩)+J(LP-空)2-8(笨)1,a=184.89mm六.作用在轴上的力工作拉力FnOOol,根据赛车的时速为50km∕h,中间轴的转速为1445.8r∕min,链速为5.738m∕s,P=36.9kw,F=6430.8N,压轴力为7717N.当电机的功率为40kw,转速为2000r∕min,中间轴的转速为833r∕min,链速为3.3m∕s,F=11182N,压轴力为13418N.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小链轮转速N1 大链轮转速N2

传动比I 小链轮齿数Z1 大齿轮齿数Z2

设计功率Pd 特定条件下单排链传动的功率P0

链条节踞P 初定中心距a0 以节距记的初定中心距a0p

Z2-Z1 计算链节数参数k

链条节数Lp 链条长度L(单位m)

(Lp-Z1)/(Z2-Z1) 参数Ka

计算中心距ac(单位mm) 实际中心距a

四排以上 7.2075

内链板高度h2

14.73

齿侧凸圆(或排间槽)直径最大值

43.16710763

非标长节距链轮设计计算

链轮节距t

250

链轮齿数Z

10

磙子直径d

40

链条破断载荷Q

22400

内链片宽h

33

节圆直径D

809.017

辅助圆直径D'

759.017

齿沟半径r

20

齿沟圆弧圆心距离e 11.2757

齿顶半径R

218.724

齿根圆直径Di

769.017

齿根宽b

29.7

齿顶宽c

27.621

顶圆直径D4

825.017

配用链条的磙子外径d1

10.16

配用链条的排距Pt

0

分度圆直径d

61.34

齿顶圆直径Da

71.020041 61.33629

分度圆弦齿高Ha

5.9002083 2.8575

齿根圆直径Dt

51.18

齿数判别值MOD

0

量柱测量距Mr

71.50

内链节内宽b1

7.75

单排

7.3625

齿宽ba

双排,三 排

7.2075

6.41 3

2.136666667 2144.Βιβλιοθήκη 731.75 418.2745

13.174 23.87 14.43261797 60.37853803 1.917018582 1.649708338 0.24778 431.80 430.9 430

普通链轮设计计算

链轮齿数Z

12

配用链条的链节距P

15.875