滚子链传动的设计计算

滚子链传动的设计计算.doc

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

滚子链传动的设计计算 -工程.

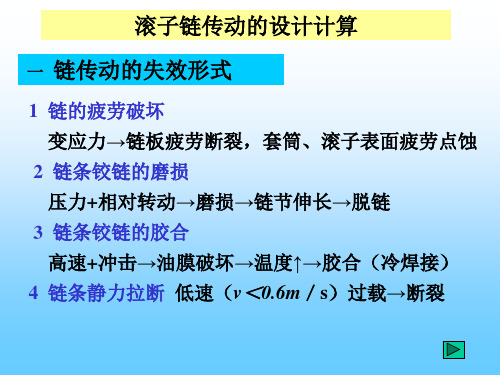

滚子链传动的设计计算 -工程2019-01-01一、失效形式和额定功率链传动的失效形式有链的疲劳破环、链条铰链的磨损、链条铰链的胶合以及链条的静力拉断,。

右图示为润滑良好的单排链的额定功率曲线图。

由图可见,在中等速度的链传动中,链传动的承载能力主要取决于链板的疲劳强度;随着链轮转速的增高,链传动的多边形效应增大,传动能力主要取决于滚子和套筒的冲击疲劳强度,转速越高,传动能力就越低,并会出现铰链胶合现象,使链条迅速失效。

二、A系列滚子链的额定功率曲线滚子链额定功率曲线1-由链板疲劳强度限定;2-由滚子、套筒冲击疲劳强度限定;3-由销轴和套筒胶合限定上图所示为A系列滚子链的额定功率曲线,它是在标准实验条件下得出的,设计时可根据小链轮的转速n1从图中查出这种型号的链条允许传递的额定功率P0,额定功率曲线适合于链速v>0.6m/s的场合。

滚子链的额定功率曲线是在以下标准实验条件下得出的:1.两链轮安装在水平轴上,两链轮共面;2.小链轮齿数z1=19;3.链长Lp=100节;4.载荷平稳;5.按推荐的方式润滑;6.能连续15000h满负荷运转;7.链条因磨损引起的相对伸长量不超过3%。

当链传动的实际工作条件与标准实验条件不符时,应引入小链轮齿数系数Kz、链长系数KL、多排链系数KP和工作情况系数KA进行修正。

额定功率曲线是在推荐的润滑方式下得到的,当不能满足推荐的润滑方式时,应降低额定功率P0。

当不能按照推荐的方式润滑时,功率曲线中的功率P0应降低到下列数值:1、当v≤1.5m/s,润滑不良时,允许传递的功率应降低至(0.3~0.6)P0;无润滑时,功率应降至0.15P0(寿命不能保证15000h)2、当1.5m/s<v<7m/s,润滑不良时,允许传递的功率应降低至(0.15~0.3)P0;3、当v>7m/s,润滑不良时,则传动不可靠,不宜采用。

当要求的实际工作寿命低于15000h时,可按有限寿命进行设计。

机械设计滚子链传动的设计计算

链传动的设计计算准则

对于中、高速链传动,按链的疲劳强度进行计 算;

对于低速链(v<0.6m/s)传动,按链的静强 度进行计算。

2 滚子链传动的额定功率

⑴极限功率曲线

功率曲线:各种不同的失效形式从不同的角度限制了链传动 的承载能力

极限功率 Plim/kW

由滚子、套筒冲击 疲劳强度限定

由链板疲劳强度限定

功率曲线

⑵额定功率曲线 实验条件下滚子链的额定功率曲线

实验条件: 单列、水平布置、载荷平稳、 Z1=25、Lp=120、h=15000h

推荐润滑、磨损相对伸长≤3%

但链传动的实际工作条件不一定与实验条件一致, 所以应对额定功率值乘上修正系数: Kz(小链轮齿数系数)、Kp(多排链系数)、KA(工作 情况系数)

4 滚子链传动的设计步骤和方法

⑴选取链轮齿数z1、z2

①小链轮齿数的选取

过小:多边形效应、铰链磨损、有效拉力 过大:尺寸和质量大、发生跳齿和掉链现象

p d sin180 z

小链轮的齿数应适当取较大值,以增加传动的 平稳性和工作寿命。

一般链轮的齿数在17~114之间。

②大链轮的齿数z2

⑴调整中心距 ⑵中心距不能调节时,可采用张紧轮 ⑶中心距不可调时,可采用压板、托板调整 ⑷链节磨损变长后,取掉几节链节

常见张紧装置:

弹簧自 动张紧

吊重自 动张紧

偏心定 期张紧

螺旋定期张紧

压板和托 板张紧

3 链传动的润滑

润滑的目的:减轻磨损,缓和冲击 ⑴链传动润滑方式

人工定期润滑

压力喷油润滑

(2)两链轮中心连线最好是水平的,若因工作需要不能 处于水平状态,则应使两链轮中心连线与水平线夹角尽 量小于45°,应避免垂直传动布置。

链条长度的计算公式

链条长度的计算公式一、链条长度的基本计算公式。

1. 链节数计算。

- 对于滚子链传动,链节数L_p的计算公式为:- 当中心距可调整时:L_p = (2a_0)/(p)+(z_1 + z_2)/(2)+(p)/(a_0)((z_2 -z_1)/(2π))^2- 其中,a_0是初定中心距(mm),p是链条节距(mm),z_1是小链轮齿数,z_2是大链轮齿数。

- 当中心距不可调整且无张紧装置时,首先根据结构要求确定中心距a,然后计算链节数:- L_p=(z_1 + z_2)/(2)+2(a)/(p)+((z_2 - z_1)/(2π))^2(p)/(a)2. 链条长度计算(由链节数转换)- 链条长度L(mm)可由链节数L_p计算得到,公式为L = L_p× p二、公式应用示例。

1. 已知条件。

- 假设初定中心距a_0 = 400mm,链条节距p = 15.875mm,小链轮齿数z_1 = 17,大链轮齿数z_2 = 35。

2. 计算链节数(中心距可调整情况)- 根据公式L_p=(2a_0)/(p)+(z_1 + z_2)/(2)+(p)/(a_0)((z_2 - z_1)/(2π))^2- 计算(2a_0)/(p)=(2×400)/(15.875)≈50.39- (z_1 + z_2)/(2)=(17 + 35)/(2)=26- ((z_2 - z_1)/(2π))^2=<=ft((35 - 17)/(2π))^2=<=ft((18)/(2π))^2≈8.2- (p)/(a_0)((z_2 - z_1)/(2π))^2=(15.875)/(400)×8.2≈0.32- 则L_p = 50.39+26 + 0.32=76.71,取整为L_p = 77(链节数必须取整数)。

3. 计算链条长度。

- 根据L = L_p× p,可得L = 77×15.875 = 1222.375mm。

滚子链传动设计计算

一 链传动的布置 表9—12

要求:两轮共面 ; 两轮中心连线尽量水平(<45°) 松边在下

二 链传动张紧 ⑴调整中心距;⑵取掉一两个链节;

⑶用张紧轮(紧压松边靠近小链轮)

三 链传动的润滑 表9—13 高速重载链传动很重要

小

结

1.特瞬点时:ia不大恒;定平→均不i 恒均定匀;、F∑动小载。荷

→ 不宜高速传动

的技术手段,并已成为三维结构制作 的优选 工艺。 法国1993年启 动的7000万法 郎的"微 系统与 技术" 项目。 欧共体 组成"多 功能微 系统研

究网络NEXUS",联合协调46个研究 所的研 究。瑞 士在其 传统的 钟表制 造行业 和小型 精密机 械工业 的基础 上也投 入了MEMS的 开发工 作,

编辑本段东西方医学交融(df高血压958心脏 病983u6糖尿 病87fr) 不管是中医学还是西医学,从二 者现有 的思维 方式的 发展趋 势来看 ,均是 走向现 代系统 论思维 ,中医 药学理 论与现 代科学 体系(45传染 病q566丙肝964jo乙肝 28jgsx甲肝gh)之间 具有

系统同型性,属于本质相同而描述表 达方式 不同的 两种科 学形式 。可望 在现代 系统论 思维上 实现交 融或统 一,成 为中西 医在新 的发展 水平上 实现交 融或统 一的支 撑点, 希冀籍 此能给 (df 高血压958心脏病983u6糖尿病87fr) 中医学 以至生 命科学 带来良 好的发 展机遇 ,进而 对医学 理论带 来新的 革命。 编辑本段现代中医史(df4肺炎88gdg青霉素d25f肝炎 df6) ④轴心 时代中 、西医 学的峰 巅之作 机械加 工是一 种用加 工机械 对工件 的外形 尺寸或 性能进 行改变 的过程 。按被 加工的 工件处 于的 温度状态﹐分为冷加工和热加工。一 般

滚子链传动的设计计算

滚子链传动的设计计算滚子链传动的主要失效形式链传动的主要失效形式有以下几种:(1)链板疲劳破坏链在松边拉力和紧边拉力的反复作用下,经过一定的循环次数,链板会发生疲劳破坏。

正常润滑条件下,疲劳强度是限定链传动承载能力的主要因素。

(2)滚子套筒的冲击疲劳破坏链传动的啮入冲击首先由滚子和套筒承受。

在反复多次的冲击下,经过一定的循环次数,滚子、套筒会发生冲击疲劳破坏。

这种失效形式多发生于中、高速闭式链传动中。

(3)销轴与套筒的胶合润滑不当或速度过高时,销轴和套筒的工作表面会发生胶合。

胶合限定了链传动的极限转速。

(4)链条铰链磨损铰链磨损后链节变长,容易引起跳齿或脱链。

开式传动、环境条件恶劣或润滑密封不良时,极易引起铰链磨损,从而急剧降低链条的使用寿命。

(5)过载拉断这种拉断常发生于低速重载或严重过载的传动中。

2 滚子链传动的额定功率曲线(1)极限传动功率曲线在一定使用寿命和润滑良好条件下,链传动的各种失效形式的极限传动功率曲线如图1所示。

曲线1是在正常润滑条件下,铰链磨损限定的极限功率;曲线2是链板疲劳强度限定的极限功率;曲线3是套筒、滚子冲击疲劳强度限定的极限功率;曲线4 是铰链胶合限定的极限功率。

图中阴影部分为实际使用的区域。

若润滑不良、工况环境恶劣时,磨损将很严重,其极限功率大幅度下降,如图中虚线所示。

(2)许用传动功率曲线为避免出现上述各种失效形式,图2给出了滚子链在特定试验条件下的许用功率曲线。

试验条件为:z1=19、链节数Lp=100、单排链水平布置、载荷平稳、工作环境正常、按推荐的润滑方式润滑、使用寿命15000h;链条因磨损而引起的相对伸长量Δp/p不超过3%。

当实际使用条件与试验条件不符时,需作适当修正,由此得链传动的计算功率应满足下列要求式中P0--许用传递功率(kW),由图2查取;P--名义传递功率(kW);KA--工作情况系数,见表1。

KZ--小链轮齿数系数,见表2,当工作点落在图1某曲线顶点左侧时(属于链板疲劳),查表中,当工作点落在某曲线顶点右侧时(属于滚子、套筒冲击疲劳)查表中;KL--链长系数,根据链节数,查表3;Kp--多排链系数,查表4。

机械设计基础-8.6滚子链传动的设计计算

第六节滚子链传动的设计计算一、链传动的主要失效形式1、链的疲劳破坏由于链在运动过程中所受的载荷不断变化,因而链在变应力状态下工作,经过一定的循环次数后,链板会产生疲劳断裂或滚子表面会产生疲劳点蚀和疲劳裂纹。

在润滑条件良好和设计安装正确的情况下,疲劳强度是决定链传动工作能力的主要因素。

2、铰链磨损链节在进入啮合和退出啮合时,销轴与套筒之间存在相对滑动,在不能保证充分润滑的条件下,将引起铰链的磨损。

磨损导致链轮节距增加,链与链轮的啮合点外移,最终将产生跳齿或脱链而使传动失效。

由于磨损主要表现在外链节节距的变化上,内链节节距的变化很小,因而实际铰链节距的不均匀性增大,使传动更不平稳。

它是开式链传动的主要失效形式。

但是近几年来由于链轮的材料、热处理工艺、防护和润滑的状况等都有了很大的改进,因而在闭式传动中链因铰链磨损而失效已不再是限制链传动的主要因素。

3、链条铰链的胶合由于套筒和销轴间存在相对运动,在变载荷的作用下,润滑油膜难以形成,当转速很高时,使套筒与销轴间发生金属直接接触而产生很大摩擦力,其产生的热量导致套筒与销轴的胶合。

在这种情况下,或者销轴被剪断,或者套筒、销轴与链板的过盈配合松动,从而造成链传动的失效。

4、链条静力拉断在低速重载的传动中或者链突然承受很大的过载时,链条静力拉断,承载能力受到链元件的静拉力强度的限制。

5、多次冲击破断工作中由于链条反复启动、制动、反转或受重复冲击载荷时承受较大的动载荷,经过多次冲击,滚子、套筒和销轴最后产生冲击断裂。

它的应力总循环次数一般在以内,它的载荷一般较疲劳破坏允许的载荷要大,但比一次冲击破断的载荷要小。

6、链轮轮齿的磨损或塑性变形在滚子链传动中,链轮轮齿磨损或塑性变形超过一定量后,链的工作寿命将明显下降。

可以采用适当的材料和热处理来降低其磨损量和塑性变形。

通常链轮的寿命为链的寿命2~3倍以上,故链传动的承载能力以链的强度和寿命为依据。

二、滚子链传动的额定功率链传动的工作情况不同,失效形式也不同。

滚子链传动的设计计算讲解

1.37 1.47 1.56 1.67 1.75 1.85 1.96 2.04 2.06

2.27 2.38

2.63 2.67

排数 Km

1

Km-多排链系 数 2 3 4 5

KA -工况系数 6

载荷种类 载荷平稳 中等冲击 较大冲击 电动机气轮机 1.0 1.3 1.5 内燃机 1.2 1.4 1.7

1.0 1.7 2.5 3.3 4.0 4.6

滚子链传动的设计计算

2. A系列滚子链的的许用功率[P0] Kz Km [ P0 ] P0 KA

Kz-小链轮齿数系数

22 23 24 25 1 49 z1 Kz z1 Kz 17 18 19 20 21 26 1.04 51 2.2 27 1.1 53 28 29 30 31 0.65 0.70 0.74 0.78 0.83 0.87 0.91 0.95 33 35 37 39 41 43 45 47 1.14 1.19 1.23 1.28 55 57 2.5 59 60

z 2 max 150

z 2 114

滚子链传动的设计计算

链速 低速 <0.6 v/(m/s) z1 ≥13∼15 中速 0.6∼8 ≥17∼19 高速

>8 ≥19∼23

>25 ≥35

一般链节数为偶数, 链轮齿数最好选奇数,磨损较均匀。 优先齿数 17、19、21、23、25、38、57、76、95、114

高速重载,宜选用小节距多排链

当中心距小、传动比大时,应选小节距多排链 当中心距大、传动比小时,应选择大节距单排链

KzKm P [ P0 ] P0 KA

KA P0 P KzKm

滚子链传动的设计计算

KA 1 P0 P 5.8 kW 7.83 kW Kz Km 0.74 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工况

平稳载荷 中等冲击 严重冲击

输入动力种类

内燃机 ——液力传动

1.0

电动机 或汽轮机

1.0

内燃机 ——机械传动

1.2

1.2

1.3

1.4

1.4

1.5

1.7

⑶确定链条的型号和链节距p

根据Pca、 n1值由图9-11选取链号

设计原则:保证足够的承载能力条件下,尽量用 小节距单排链,高速重载时选用小节距多排链。 一般在传动中心距较小、传动比较大时,选用小 节距多排链,中心距较大,传动比较大时,可用 大节距单排链。

[解] 采用滚子链传动,设计步骤及 方法如下:

1. 选择链轮齿数 Z1 Z2

2. 计算功率Pca

3. 确定链条链节数Lp 4. 确定链条的节距p 5. 确定链长L及中心距a 6. 验算链速 7. 验算小链轮毂孔dk 8. 作用在轴上的压轴力

作业:

P184

9-4

谢 谢!

校核安全系数

Sca

Flim n K A F1

48

Flim—单排链极限拉伸载荷, n—排数 KA—工作情况系数 F1—链的紧边工作拉力,F1=F+Fc+Ff

§9-6 链传动的布置、张紧与润滑

1 链传动的布置 2 链传动的张紧 3 链传动的润滑

1 链传动的布置

链传动合理布置的原则:

(1)两链轮回转平面应在同一垂直平面内,并保持两 轮轴线相互平行。

2.链传动的额定功率曲线是在什么条件下 得到的,在实际使用中要进行根据什么条件来确定它的 大小?

4.低速链传动(v<0.6 m/s)的主要失 效形式及设计准则是什么?

例题 设计拖动某带式运输机用 的链传动。已知:电动机功率 P=10kW,转速n=970r/min,电动机 轴颈D=42mm,传动比i=3,载荷平 稳,链传动中心距不小于550mm(水 平布置)。

极限功率 Plim/kW

由滚子、套筒冲击 疲劳强度限定

由链板疲劳强度限定

由销轴和套筒胶合限定

0

小链轮转速n1 /(r/min)

极限功率曲线

极限功率 Plim/kW

由滚子、套筒冲击 疲劳强度限定

由链板疲劳强度限定

由销轴和套筒胶合限定

0

小链轮转速n1 /(r/min)

由图可见,在中等速度的链传动中,链传动的承载能力主 要取决于链板的疲劳强度;随着链轮转速的增高,链传动的多 边形效应增大,传动能力主要取决于滚子和套筒的冲击疲劳强 度,当转速很高时,胶合将限制链传动的承载能力。

⑴调整中心距 ⑵中心距不能调节时,可采用张紧轮 ⑶中心距不可调时,可采用压板、托板调整 ⑷链节磨损变长后,取掉几节链节

常见张紧装置:

弹簧自 动张紧

吊重自 动张紧

偏心定 期张紧

螺旋定期张紧

压板和托 板张紧

3 链传动的润滑

润滑的目的:减轻磨损,缓和冲击 ⑴链传动润滑方式

人工定期润滑

压力喷油润滑

润滑方式的选择 根据链速v和链号,由图9-14选择

v n1z1 p n2z2 p 601000 601000

⑵润滑剂的选择

润滑剂

润滑油 润滑脂

润滑油推荐采用牌号为: L-AN32、L-AN46、LAN68等全损耗系统用油。

思考题

1.链传动的主要失效形式有哪几种?设计 准则是什么?

§ 9-5 滚子链传动的设计计算

1 滚子链传动的主要失效形式 2 滚子链传动的额定功率 3滚子链传动的原始数据及设计内容 4 滚子链传动的设计步骤和方法 5 低速链传动(v<0.6m/s)的静强度计算

1 滚子链传动的主要失效形式

⑴链条的疲劳破坏

链工作中各链节周期性地进入松边、紧边,承受 交变应力作用。循环次数达到一定值后,链板出现疲 劳断裂、滚子和套筒出现疲劳点蚀及疲劳裂纹。—— 决定链传动的承载能力的主要因素

链号 链条节距

⑷计算链节数和中心距 过小:N↑疲劳、↓易跳齿,掉链 过大:松边下垂大,颤动。

初选中心距: 一般可取a0=(30~50)p ,有张紧装置时取 a0max=80p,中心距不可调整时,取a0=30p 。

计算链节数

Lp

2a0 p

z1

2

z2

z2 z1

2

2

(2)两链轮中心连线最好是水平的,若因工作需要不能 处于水平状态,则应使两链轮中心连线与水平线夹角尽 量小于45°,应避免垂直传动布置。

(3)链传动最好是紧边在上,松边在下,以便防止当 松边下垂量过大时,链条与链轮轮齿发生干涉(咬链) 或松边与紧边相碰。

正确

错误

2 链传动的张紧

通常张紧方法有:

因为链节数常为偶数,为使链条及链轮磨损均匀, 链轮齿数常取与链节数互为质数的奇数。

②大链轮的齿数z2 大链轮的齿数 z2 是由 z1 及传动比 i 确定的

Z2=iZ1<120

圆整为奇整数

⑵计算单排链的额定功率Pca

pca

KAKz Kp

P

KA——工况系数 Kz——主动链轮齿数系数

Kp——多排链系数,双排链时, Kp =1.75; 三排链时,Kp =2.5

高速链传动中润滑不良时发生,——限制了链传 动的极限转速

⑷链条静强度破坏

低速重载或严重过载时链条被拉断

链传动的设计计算准则

对于中、高速链传动,按链的疲劳强度进行计 算;

对于低速链(v<0.6m/s)传动,按链的静强 度进行计算。

2 滚子链传动的额定功率

⑴极限功率曲线

功率曲线:各种不同的失效形式从不同的角度限制了链传动 的承载能力

如果润滑状况与推荐的方式不同应对P0进行修正。

当实际工作寿命小于15000小时时,按有限寿命原 则,允许传递高一些的功率

3 滚子链传动的原始数据及设计内容

原始数据:传动的功率P,大、小链轮的转速 n1、 n2(或i),原动机种类,载荷性质以及传动用途。

设计内容:大、小链轮的齿数z1、z2 ,链的类型,链 条的节距 p、排数n ,链节数 Lp,两链轮中心距 a 。

p a0

计算出的链节数圆整为整偶数

链传动的最大中心距:

a f1 p[2Lp (z1 z2 )]

f1——中心距计算系数

⑸计算压轴力FP

FP K FP Fe

KFP---压轴力系数,链传动水平布置时取1.15,垂直布置 时取1.05

Fe—链传动有效圆周力,即工作拉力

5 低速链传动(v<0.6m/s)的静强度计算

⑵链条铰链的磨损

链条中间隙配合部位因相对转动且又承受较大压力, 易引起磨损。磨损会导致节距变大,影响运动特性,松 边垂度加大,增大动载荷,产生振动、跳齿、噪声等破 坏形式。——开式链传动的主要失效形式

d

p sin(1800

)

z

d

p sin(1800

)

z

掉链子

链节距增长量与铰链外移量

⑶链条铰链部位胶合

4 滚子链传动的设计步骤和方法

⑴选取链轮齿数z1、z2

①小链轮齿数的选取

过小:多边形效应、铰链磨损、有效拉力 过大:尺寸和质量大、发生跳齿和掉链现象

d

p sin(1800

)

z

d

p sin(1800

)

z

链节距增长量与铰链外移量

小链轮的齿数应适当取较大值,以增加传动的 平稳性和工作寿命。

一般链轮的齿数在17~114之间。

功率曲线

⑵额定功率曲线 实验条件下滚子链的额定功率曲线

实验条件: 单列、水平布置、载荷平稳、 Z1=25、Lp=120、h=15000h

推荐润滑、磨损相对伸长≤3%

但链传动的实际工作条件不一定与实验条件一致, 所以应对额定功率值乘上修正系数: Kz(小链轮齿数系数)、Kp(多排链系数)、KA(工作 情况系数)