三/四节串联锂电池保护系统设计

锂电池保护电路三线接法

锂电池保护电路三线接法

锂电池保护电路通常有三个线,包括正极正电源线、负极负电源线和负极电流检测线。

以下是锂电池保护电路的三线接法:

1. 正极连接:将锂电池的正极与正电源线连接。

正电源线一般是保护电路的VCC供电线,用来为保护电路和连接电子设备提供正电源。

2. 负极连接:将锂电池的负极与负电源线连接。

负电源线被用作保护电路的GND线,它可以提供回路的接地。

3. 电流检测线:连接在负极电流检测引脚上,用来测量和监控电池的电流。

负极电流检测引脚输出的电流信号可以用于保护电路控制电池的充放电情况,以便保护电池。

需要注意的是,锂电池保护电路的具体接法可能会根据不同的电路设计有所不同,建议在使用保护电路时,根据其所附的说明书或者技术规范进行正确的接线。

此外,为了确保电路的安全和稳定性,需要遵守电路设计的要求,使用合适的线材和连接方式。

三节/四节/五节/六节锂电池充电管理ic SLM6900课件

三节/四节/五节/六节锂电池充电管理ic

设定电阻器和充电电流采用下列公式来计算:

R S=0.12 / I BAT(电流单位A,电阻单位Ω)

举例:需要设置充电电流1.2A,带入公式计算得

R S I BAT

0.1 ohm 1.2A

0.067 ohm 1.8A

0.05 ohm 2.4A

0.033 ohm 3.6A

表1. RS与充电电流对应关系

_______________ 充电终止当充电电流在达到最终充满电压之后降至约I TERM时,充电循环被终止。

芯片内部含有充电电压电流监测模块,当监测到充电电压达到V FLOAT,充电电流低于I TERM时,SLM6900即终止充电循

___________________________________________ 典型应用

图1. 典型应用电路

(预置三节及四节锂电池充电模式)

_____________________________________________ 典型应用

图2. 典型应用电路

(外围分压电阻调节的其它输出电压模式)

____________________________________________ 封装描述

QFN3x3-16L封装外形尺寸。

锂电池组均衡充电电源设计与实现

锂电池组均衡充电电源设计与实现一、引言随着现代科技的不断发展,锂电池已经成为了各种电子设备和车辆中最常见的电池种类之一。

而在锂电池组中,为了确保每节电池的充电状态均衡,就需要设计一种锂电池组均衡充电电源。

本文将详细介绍这种电源的设计与实现过程。

二、问题背景锂电池组是由几节锂电池串联组成的,每节电池的电压和容量难免会有一定的差异。

在充电过程中,如果不对锂电池组进行均衡充电,就会导致电池组内部电压差异变大,从而影响充电效率和电池寿命。

锂电池组均衡充电电源需要能够对组内的每节电池进行具有适当电流的均衡充电,以确保整个电池组充电状态的均衡。

在这样的要求下,锂电池组均衡充电电源呼之欲出。

这种电源需要具备多节电池同时充电的能力,并且能够根据每节电池的充电状态动态调整充电电流。

其实现不仅涉及到硬件电路设计,还包括控制算法的设计与实现。

三、电路设计1. 电路功能介绍锂电池组均衡充电电源的电路设计需要包括如下功能:(1)多节电池同时充电功能(2)每节电池的充电状态监测功能(3)均衡充电功能(4)充电状态显示功能(5)保护功能(如过流、过压、过热保护)2. 电路设计要点(1)多节电池同时充电功能在设计中,电路需要能够同时对多节电池进行充电,因此需要采用多通道的设计结构。

在电路中需要设计多组独立的充电电路,以保证每节电池都能得到独立的充电电流。

(2)每节电池的充电状态监测功能为了能够动态调整每节电池的充电电流,需要设计电路用于监测每节电池的电压和温度。

这样可以根据监测到的数据动态调整充电电流,保证电池充电状态的均衡。

(4)充电状态显示功能电路需要设计能够显示每节电池的充电状态的功能,以便用户随时了解电池组的充电情况。

这可以采用LED灯等方式进行显示。

(5)保护功能为了确保充电安全,电路需要设计一些保护功能,如过流保护、过压保护、过热保护等,以保护电池组免受各种不良情况的影响。

四、算法设计1. 充电控制算法2. 保护算法在均衡充电的过程中,需要设计一些保护算法,用于监测电池组的工作状态,一旦发现异常情况,能够及时采取保护措施,以确保电池组不会受到损坏。

三节/四节/五节/六节锂电池充电管理ic SLM6900课件

三节/四节/五节/六节锂电池充电管理ic

设定电阻器和充电电流采用下列公式来计算:

R S=0.12 / I BAT(电流单位A,电阻单位Ω)

举例:需要设置充电电流1.2A,带入公式计算得

R S I BAT

0.1 ohm 1.2A

0.067 ohm 1.8A

0.05 ohm 2.4A

0.033 ohm 3.6A

表1. RS与充电电流对应关系

_______________ 充电终止当充电电流在达到最终充满电压之后降至约I TERM时,充电循环被终止。

芯片内部含有充电电压电流监测模块,当监测到充电电压达到V FLOAT,充电电流低于I TERM时,SLM6900即终止充电循

___________________________________________ 典型应用

图1. 典型应用电路

(预置三节及四节锂电池充电模式)

_____________________________________________ 典型应用

图2. 典型应用电路

(外围分压电阻调节的其它输出电压模式)

____________________________________________ 封装描述

QFN3x3-16L封装外形尺寸。

浅析锂电池保护板(BMS)系统设计思路(一)

浅析锂电池保护板(BMS)系统设计思路(⼀)什么是BMS? ⾸先必须弄懂⼀个定义,什么是BMS? BMS其实就是BATTERY MANAGEMENT SYSTEM的缩写,中⽂名字叫电池管理系统,顾名思义,是专门⽤来进⾏锂电池运⾏管理的模块,对象是锂电池。

对于⼀般的终端⽤户⽽⾔,锂电池保护板其实并不存在,或者说,他们并不知道正在⾃⼰使⽤的产品中还有这么⼀个东西。

⽐如说电动车,100%的⽤户都知道电动车上⾯有电池,因为电池提供了能源,但我敢保证,最多有1%的⽤户知道还有锂电池保护板这个东西的存在。

BMS的存在感之所以如此低,完全是因为它并不能和⽤户产⽣直接的交流,也并不能与⽤户发⽣频繁的交互,就算是偶尔产⽣了⼀些数据,不过这些数据也是通过某些仪表盘传递给⽤户观测,当⽤户看见仪表盘上的红灯时只会说:“嗯,车⼦好像是坏掉了,质量真差。

” 话说回来,BMS虽然存在感低,不过它存在的意义却是丝毫不亚于仪表,甚⾄可以说是⽐仪表还重要,因为他可以检测出这辆车⼦的能源系统是否坏掉了,只有拥有BMS系统,⽤户才可能在不冒险的情况下知道这辆车到底是好是坏。

如果有⼀个⾏业内的嵌⼊式⼯程师要买⼀辆电动车,在⼀辆没有显⽰仪表和BMS板⼦的电动车中进⾏选择,那么他肯定不敢选后者,因为如果电动车没有了仪表,那么⽤户体验会极差,但如果电动车没有了BMS……与其说是⼀辆电动车,还不如说是⼀辆随时可能发⽣被激活的炸弹。

那么BMS在能源领域为什么如此重要?BMS的存在到底有什么意义?------------------------------------------------------------------------------------------------------------- 本⽂便从⼀个底层⼯程师的⾓度,以电动车⽤的BMS模块作为例⼦专门对锂电池的保护板设计进⾏⼀些探讨,并且会给出⼀个参考⽅案,当然由于笔者能⼒有限,⽔平⼀般,如果⽂中出现了错误或者纰漏,请直接指出。

锂电池组串联与并联组装方法

锂电池组串联与并联组装方法1. 引言1.1 概述锂电池作为当前最受关注和广泛应用的可再充电电池之一,其高能量密度和长寿命使其成为许多设备和系统的首选能源储存解决方案。

在实际应用中,需要将锂电池按照一定的方式进行组装,以满足特定需求或提高整体性能。

本文主要聚焦于锂电池的组串联和并联组装方法,并分析了各种方法的要点及其对整体系统性能的影响。

1.2 文章结构文章分为五个部分进行阐述。

引言部分介绍了本文的背景和目标。

第二部分将详细介绍锂电池的组装方法,包括串联和并联两种方式。

第三部分重点探讨了锂电池组串联方法的要点,包括考虑锂电池特性、选型匹配和连接安全性等方面。

第四部分则针对并联组装方法进行了要点剖析,讨论了平衡管理系统设计、电流分配和控制策略以及故障检测与容错设计等方面。

最后一部分是结论与展望,总结了已探讨内容,并对未来发展趋势进行了展望。

1.3 目的本文旨在提供关于锂电池组串联和并联组装方法的综合性指南。

通过对组装方法的详细介绍,读者可以更好地了解不同方法之间的区别、各自的优缺点以及适用场景。

同时,通过探讨组装方法的要点,读者可以获得一些实用建议,以确保在锂电池组装过程中能够充分考虑到关键因素,并取得更好的性能和安全性。

最后,文章还将对未来锂电池组装技术的发展趋势进行展望,为读者提供进一步研究和应用的方向。

2. 锂电池组装方法:2.1 组串联方法:组串联是将多个锂电池按照一定的顺序连接在一起,形成一个电池组。

这种方法常用于对电压要求较高的应用场景。

下面是一种常见的组串联方法:首先,选择相同容量和类型的锂电池进行组装。

然后按照一定的数量和连接方式将这些电池连接在一起,使它们形成一个串联链路。

常见的连接方式有直线连接和螺栓固定连接。

在直线连接中,每个锂电池的正极与下一个锂电池的负极相连,依此类推。

最后一个锂电池的正极与整个串联链路的正极端相连,第一个锂电池的负极与整个串联链路的负极端相连。

螺栓固定连接是通过螺栓将多个锂电池夹紧并紧密连接起来。

二节三节四节五节六节七节八节九节十节锂电及铅酸充电管理芯片HB6296

2/3/4/5/6/7/8/9/10节锂电12/18/24V铅酸充电管理芯片HB6296功能特性简述●适用于2-3-4节,5-7-9或6-8-10节锂离子/锂聚合物高效率同步Buck充电器●8V-60V宽输入电压范围●20mΩ充电电流检测电阻●充电电流高达10A,●0.5%的充电电压控制精度●可选择电池节数:HB6296A-2,3或者4节HB6296B-5,7或者9节HB6296C-6,8或者10节HB6296D- 12V,18V,24V铅酸●4%的可编程充电电流控制精度●恒压充电电压值可通过外接电阻微调●智能电池检测●支持充电器输出与电池间的电阻补偿●内置软启动●开关频率400/300KHz●LED 充电状态指示●电池短路检测,保护●内置过温关断●输出充电电流信息●电池充电过压保护●Cycle-by-cycle限流●外置电池温度检测●外置ISET脚充电使能●睡眠模式电池功耗小于15uA●外置充电时间限制●工作环境温度范围:-20℃~85℃●TSSOP-20或QFN-20封装应用●手持设备●PDVD,PDA和智能手机●笔记本电脑●自充电电池组●独立充电器概述HB6296 为同步开关型高效锂离子/锂聚合物电池充电管理芯片,非常适合于便携式设备的充电管理应用。

HB6296 集高精度电压和输入电流及充电电流调节器、预充、充电状态指示和充电截止等功能于一体,采用TSSOP-20或者QFN-20封装。

HB6296 对电池充电分为三个阶段:预充(Pre-charge )、恒流(CC/Constant Current)、恒压(CV/Constant V oltage)过程,恒流充电电流通过外部分压电阻决定,恒压充电电压可通过外部电阻微调。

HB6296 集成电池温度检测,过压及短路保护,确保充电芯片安全工作。

HB6296 集成智能电池检测功能及超时错误恢复功能,方便用户使用。

管脚定义HB6296TTC 4ISET 6COMP 7VCC 2STAT220STAT119LX 18HDR 17BOOT16REGN 15LDR 14GND 13SRP10SRN 9DISG 12ISET23CELL 5SLEEP 1THM11VTRIM 8深圳市华太电子有限公司HB6296 典型应用电路CONFIDENTIAL HB6296-DS-v0.9 Page 4模块功能框图THMAGNDSLEEPSTAT2STAT1PGNDLDR LXHDR BSTISETSRPSRNVTRIMCELLVCC REGNTTCDISG最大工作范围电气参数工作流程图功能描述充电流程电池电压检测SRN和GND脚之间的压差。

单片机的锂电池充放电电路设计-电路设计论文-设计论文

单片机的锂电池充放电电路设计-电路设计论文-设计论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——【摘要】随着科学技术的不断完善和发展,移动智能产品的功能日益多元化,其使用越来越频繁,各类数码产品的锂电池不能满足用户的需求,移动电源在人们的生活中得到广泛的应用。

移动电源的储能单元一般都是锂电池,本文通过分析锂电池的主要工作愿和能力,分析其充电和放电的主要特征,完善锂电池充电和放电的设计,并且提出了具体的设计方案,提升移动电源的实用性。

【关键词】锂电池;移动电源;充电;放电随着移动互联网的不断发展,智能终端得到普及,可携带式的移动电子产品得到人们的青睐。

智能手机、平板电脑等设备都需要采用锂电池供电,但是人们对这些电子产品非常依赖,常常出现电力不足的情况。

现在各类数码产品的功能非常完善,而且使用也非常频繁,完善电子产品的锂电池的性能显得非常关键。

为了确保外出时电子产品可以保持充足的电量,很多用户都会采用移动电源给电子产品充电。

移动电源中由锂电池供电,其在平板电脑、数码相机中也得到了应用。

移动电源技术突破了固定电源的局限性,在锂电池发展中也是一项突破。

本文结合单片机技术,分析锂电池充电和放电的设计。

1充电和放电电路系统结构及锂电池的优势1.1充电和放电电路系统结构移动电源俗称充电宝,其中有锂电池作为储能电源,借助升压和降压的方式,对电力进行释放和保存,结合了储存电能和提供电能的功能,其体积比较小,携带非常方便,可以给各类数码产品随时充电。

充电和放电系统主要是由控制电路、升压电路和充电管理电路等构成。

升压电路主要起到输出断路和保护电路的效果,移动电源的锂电池主要起到充电、放电和保护电路的效果,系统供电管理电路主要起到电量的检测效果。

充电系统的质量受到充电电池的材料、体积和容量等影响。

由于锂电池与其他类型的电池比较而言,其质量比较小,而且体积不大,放电量不大,可以进行快速的充电,在各类智能设备的充电中得到广泛的应用。

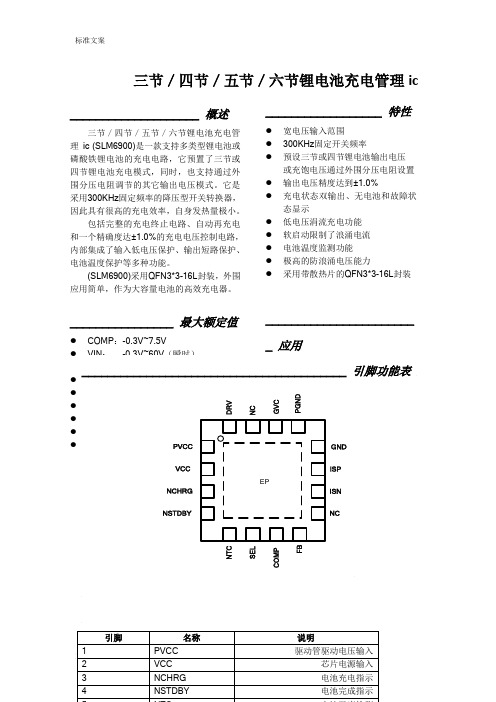

三节/四节/五节/六节锂电池充电管理icSLM6900

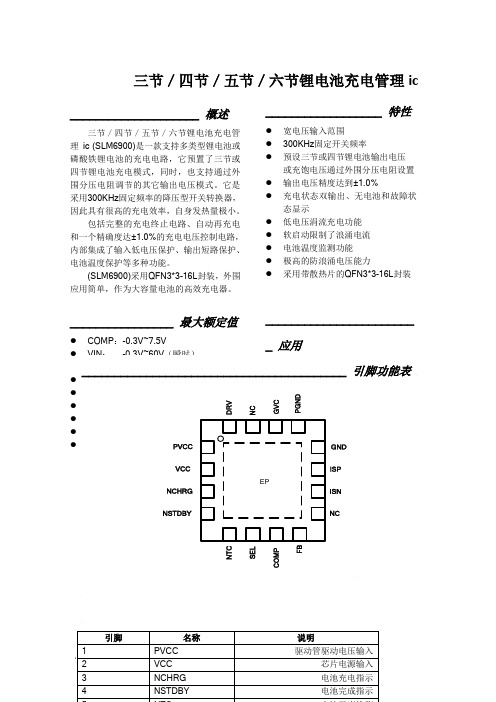

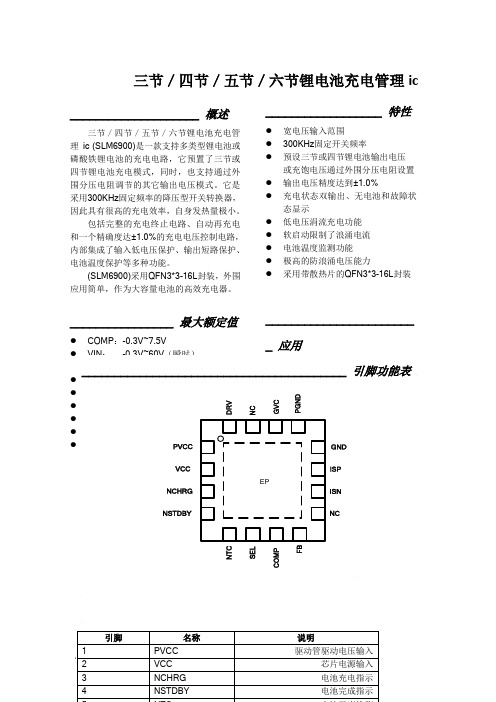

三节/四节/五节/六节锂电池充电管理ic____________________ 概述三节/四节/五节/六节锂电池充电管理 ic (SLM6900) 是一款支持多类型锂电池或磷酸铁锂电池的充电电路,它预置了三节或四节锂电池充电模式,同时,也支持通过外围分压电阻调节的其它输出电压模式。

它是采用 300KHz 固定频率的降压型开关转换器,因此具有很高的充电效率,自身发热量极小。

包括完整的充电终止电路、自动再充电和一个精确度达 ±1.0%的充电电压控制电路, 内部集成了输入低电压保护、输出短路保护、 电池温度保护等多种功能。

(SLM6900) 采用 QFN3*3-16L 封装,外围应用简单,作为大容量电池的高效充电器。

__________________特性宽电压输入范围300KHz 固定开关频率预设三节或四节锂电池输出电压或充饱电压通过外围分压电阻设置输出电压精度达到 ± 1.0%充电状态双输出、无电池和故障状态显示低电压涓流充电功能 软启动限制了浪涌电流 电池温度监测功能 极高的防浪涌电压能力采用带散热片的 QFN3*3-16L 封装________________最大额定值_______________________ COMP : -0.3V~7.5V_ 应用VIN :-0.3V~60V (瞬时)-0.3V~30V (连续)手持设备引脚功能表_________________________________________其它脚: -0.3V~VIN+0.3V 笔记本电脑BAT 短路持续时间:连续便协式工业或医疗设备CDVN最大结温: 145 ℃CVGRG电动工具DNP工作环境温度范围: -40 ℃~85 ℃ 锂电池或磷酸铁锂电池贮存温度范围: -65 ℃ ~125 ℃引脚温度(焊接时间10 秒): 260 ℃GNDPVCCVCCISPEPNCHRG ISNNSTDBY NCCLPBT E FNSMO C引脚名称 说明1 PVCC 驱动管驱动电压输入2 VCC芯片电源输入 3NCHRG电池充电指示4NSTDBY电池完成指示__________________________________________引脚说明PVCC 、 VCC( 引脚 1 、2) :输入电源电压端。

四节电池连接方法

四节电池连接方法

四节电池连接方法

现如今,电池的运用越来越广泛,我们无法想象没有电池的现代社会

将会如何运作。

但是,电池的连接方式在不同的场景下有着不同的要求。

下面就来简单介绍一下四节电池连接方法。

一、串联连接

串联连接方式是将四节电池依次连接起来,将它们的电位相加,使电

压得以增加。

这种连接方法比较简单,适用于需要大电压输出的场合。

例如,一些高亮度的LED灯、微型中转器以及一些动力型的电器等。

二、并联连接

并联连接方式是将四节电池的正、负极分别连接起来,让它们的电压

保持不变,但是总电流能够增加。

这种连接方法适用于需要保持电压

不变,但是需要大电流输出的场合。

例如,一些数码相机、手电筒、

风扇等。

三、混合连接

混合连接方式是将串联和并联连接方法结合,根据需要自由组合。

例如,连接两组并联电池组,然后用串联方法连接起来,可以得到高电

压和大电流,并且能够保持比较长的使用时间。

四、平衡连接

平衡连接方式是针对锂电池而言的。

锂电池的充放电循环次数越多,

其容量就会逐步下降,如果四节电池中有一节电池容量下降,就会影

响整个电池组的容量。

针对这个问题,我们可以采取平衡连接方法,

将四节电池串联连接,然后在每节电池的正负极之间加上一个平衡电

路板,帮助电池组平衡充放电压,从而保证电池组的容量和使用寿命。

总之,四节电池的连接方式根据不同的场景需要,可以采用不同的方法,从而达到最佳的输出效果。

只有理解这几种连接方式的优缺点,

才能更好地应用于各种不同的电器设备中。

基于TL431的电动汽车多节串联锂电池模拟器

基于TL431的电动汽车多节串联锂电池模拟器随着电动汽车的普及,其所使用的高能量密度锂电池已成为了电动汽车的标配。

为了有效地验证电动汽车电池系统的性能和可靠性,需要开发具有高准确性和可重复性的电动汽车多节串联锂电池模拟器。

本文提出了一种基于TL431的电动汽车多节串联锂电池模拟器设计方案。

设计方案中,使用了TL431型号的精准电源管理芯片。

TL431是一种向内偏置可调稳压器,具有高精度、低功耗、高稳定性、低温漂移等特点。

其主要作用是检测和控制系统输出电压,保持稳定的输出电压,同时还可以通过控制电路来实现电压的调节。

本设计采用AC-DC-DC+DC-DC的电源供电方式,输入的交流电压通过AC-DC变换器转化为直流电压,并经过DC-DC升压电路升压,再经过DC-DC降压电路降压,最后得到所需的稳定输出电压。

通过在输出电路中加入模拟负载,来模拟锂电池的电性能。

在模拟器中,通过多个单元串联的方式来模拟锂电池组。

在每个单元中,采用了平衡电路来控制单个单元的电压,并确保多个单元之间的电压平衡。

在模拟器中还增加了过流和过压保护电路,保证模拟器的使用过程中不会因过流和过压而造成电路的损坏。

同时,本设计采用了开放式软件架构,使得用户可以对系统进行修改和优化,以满足其特定的需求。

在实际应用中,本设计可用于电动汽车电池系统的研发、测试和验证,同时可以被应用于其他需要多节串联锂电池模拟器的领域。

这种基于TL431的电动汽车多节串联锂电池模拟器具有精准度高、性能稳定、可重复性好等优点,将对电动汽车的发展起到积极的促进作用。

此外,该模拟器还可以与其他设备集成,如数据采集器、计算机等,以便于用户进一步分析和处理数据。

基于该模拟器的实验数据所得到的结论对于电动汽车电池系统的可靠性和性能提升都具有重要意义。

为了能够满足更广泛的需求,本设计还可以加入电动车充电器和放电器,实现对整个电动汽车电池进行测试。

通过该模拟器的应用,可以有效地测试电池系统的性能,发现其中存在的问题,并进一步提高电池的工作效率和寿命。

多串锂离子电池充电解决方案

下面是一个4.2V/900mAH LiCoO2电芯的不同电流充电与电池容量的关系曲线(图1),我们可以看出大约500个充放周期后,小电流充电的电池容量明显大于大电流充电的电池容量。

为什么需要充电定时器

曾有一家充电器厂商表示,他们以前常碰到充电器用户来退货,说充电器坏了,原因是电池充了一天,电池都充不饱,充电器不转灯,一直是红灯。可厂家对充电器实际测量时,又发现它是正常的,符合出厂要求。这是什么问题呢?这主要是因为这充电器没考虑到电池的老化后自放电变大。如果截止充电的电流设置过小,将使得老化的电池一直达不到充电完成的设置点,从而使得用户产生误判,认为充电器已坏。

在多节锂离子电池串联的情况下,为保证获到最大的电池容量和寿命,因此有时甚至要求精度达到0.5%以内。所以说,充电电压的精度控制是锂离子电池充电器的一个关键技术。

目前人们对锂电池充电电压有这样一个误解,认为有了电池保护板,在电压精度上不必关心,这是不可取的。因为电池保护板目的是用于对可能的意外事故进行及时的保护,它考虑的比较多的是安全因素,而不是性能因素。比如以4.2V的电芯为例,保护板的过压保护参数是4.30V(有的可能会要4.4V),假如每次都过充,以4.30V作为充电截止点,电池容量也会很快衰减的。

充电定时器的作用就是防止已损害的或过多循环的锂电池,在充电的截止段,由于自放电过大,使电池难以进入EOC的状态(高于判带来电池过热发生膨胀,甚至危险。

针对这些因素考量,凹凸科技(O2Micro)推出的新型多串锂离子电池充电芯片OZ8981已是一个完善的解决方案。OZ8981是一个专用的充电管理集成芯片,它带精确电压,电流输出和多重保护,并提供六阶段充电控制模式,系统设计方便且成本低。它主要针对用于轻型电动汽车,电动自行车和电动工具上多节锂离子电池包。

多节锂电池串联的电池保护板实现方案

1引言随着国际性的不可再生性能源紧缺以及环境污染问题的不断加剧,采用新型长效无污染的电池取代传统的铅酸电池作为动力的电动自行车已成为电动自行车行业发展的必然趋势。

其工作电压高、体积小、质量轻、比能量高、无记忆效应、无污染、循环寿命长的锂离子电池的使用,使得电动自行车的动力部分越来越轻便、高效。

目前,国内外各大锂电池生产商针对不同类型锂离子电池过充、过放、过流保护的要求设计有各种型号的锂电池保护芯片,以保证电池的安全性能,避免出现电池特性恶化的现象。

这类锂电池保护芯片绝大多数适用于1〜4节串联数的锂离子电池,极个别新型产品,如TexasInstruments 公司的BQ77PL90时片,适用于5〜10节串联数的锂离子电池,其保护功能完善,在很多锂电池保护电路中获得广泛应用。

但是对多串联数,如10串以上锂电池串联的电池组或保护芯片路数与实际应用的锂电池组串联数不同的情况,如果采用目前市场上的集成电路芯片来制作保护电路,存在无法实现保护或使用上不够灵活的缺点。

另外,成组锂电池串联充电时,应保证每节电池均衡充电,否则使用过程中会影响整组电池的性能和寿命。

常用的均衡充电技术有恒定分流电阻均衡充电、通断分流电阻均衡充电、平均电池电压均衡充电、开关电容均衡充电、降压型变换器均衡充电、电感均衡充电等。

而现有的单节锂电池保护芯片均不含均衡充电控制功能;多节锂电池保护芯片均衡充电控制功能需要外接CPU通过和保护芯片的串行通讯(如I2C总线)来实现,加大了保护电路的复杂程度和设计难度、降低了系统的效率和可靠性、增加了功耗。

本文针对动力锂电池成组使用,各节锂电池均要求充电过电压、放电欠电压、过流、短路的保护,充电过程中要实现整组电池均衡充电的问题,设计了采用单节锂电池保护芯片对任意串联数的成组锂电池进行保护的含均衡充电功能的电池组保护板。

仿真结果和工业生产应用证明,该保护板保护功能完善,工作稳定,性价比高,均衡充电误差小于50mV2基本工作原理采用单节锂电池保护芯片设计的具备均衡充电能力的锂电池组保护板示意图如图1所示。

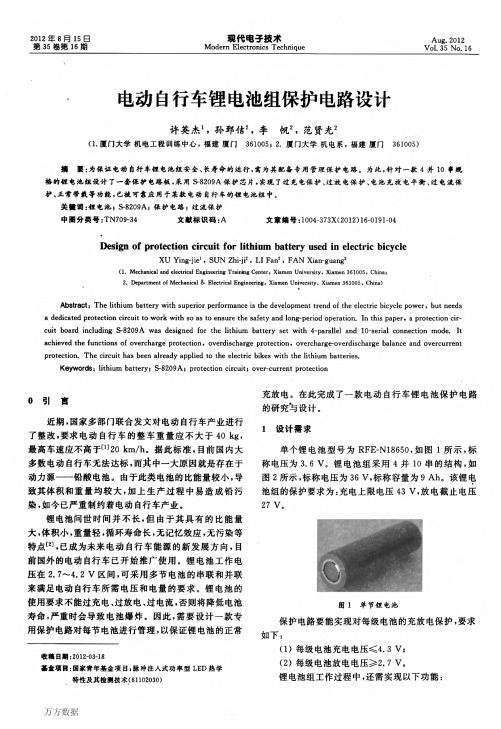

电动自行车锂电池组保护电路设计

万方数据万方数据万方数据万方数据电动自行车锂电池组保护电路设计作者:许英杰, 孙郅佶, 李帆, 范贤光, XU Ying-jie, SUN Zhi-ji, LI Fan, FAN Xian-guang作者单位:许英杰,XU Ying-jie(厦门大学机电工程训练中心,福建厦门,361005), 孙郅佶,李帆,范贤光,SUN Zhi-ji,LI Fan,FAN Xian-guang(厦门大学机电系,福建厦门,361005)刊名:现代电子技术英文刊名:Modern Electronics Technique年,卷(期):2012,35(16)1.全国自行车标准化技术委员会电动自行车通用技术条件 19992.林道勇电动自行车采用锂电池是必然趋势 20123.黄可龙;王兆翔;刘素琴锂离子电池原理与关键技术 20084.王显峰三/四节串联锂电池保护系统设计[期刊论文]-现代电子技术 2010(12)5.高野知宏电池充放电系统的设计 2009(10)6.骆磊低功耗锂电池保护电路的设计[学位论文] 20107.周淑阁模拟电子技术基础 20048.甘登岱Protel电路板设计教程 20119.谢卓;赵朋斌一种锂电池电量监测电路设计方法[期刊论文]-现代电子技术 2012(01)10.陈文辉;刘军;蒋国平带有显示功能的锂电池和镍铬电池充电系统[期刊论文]-现代电子技术 2007(22)11.李建军镍铬-镍硅热电偶特性分析与应用研究[期刊论文]-火箭推进 2010(05)12.刘超;冯斌;王立欣火箭发动机测试系统热电偶通路抗干扰技术[期刊论文]-火箭推进 2009(03)本文链接:/Periodical_xddzjs201216056.aspx。

设计动力锂电池组的的智能管理系统

动力锂电池组智能管理系统设计锂电池由于具有体积小、质量轻、电压高、功率大、自放电少以及使用寿命长等优点,逐渐成为动力电池的主流。

但是由于锂离子电池具有明显的非线性、不一致性和时变特性,因此在应用时需要进行一定的管理。

另外锂电池对充放电的要求很高,当出现过充电、过放电、放电电流过大或电路短路时,会使锂电池温度上升,严重破坏锂电池性能,导致电池寿命缩短。

当锂电池串联使用于动力设备中时,由于各单节锂电池间内部特性的不一致,会导致各节锂电池充、放电的不一致。

一节性能恶化时,整个电池组的行为特征都会受到此电池的限制,降低整体电池组性能。

为使锂电池组能够最大程度地发挥其优越性能,延长使用寿命,必须要对锂电池在充、放电时进行实时监控,提供过压、过流、温度保护和电池间能量均衡。

本文设计的动力锂电池组管理系统安装在锂电池组的内部,以单片机为控制核心,在实现对各节锂电池能量均衡的同时,还可以实现过充、过放、过流、温度保护及短路保护。

通过LCD显示电池组的各种状态,并可以通过预留的通信端口读取各节锂电池的历史性能状态。

系统总体方案设计动力锂电池智能管理系统主要由充电模块、数据采集模块(包括电压、电流、温度数据采集)、均衡模块、电量计算模块、数据显示模块和存储通信模块组成。

系统框图如图1所示。

图1 管理系统结构框图整个系统以单片机为主控制器,通过采集电流信息,判断出电池组是在充电、放电还是在闲置状态及是否有过流现象,并对其状态做出相应处理。

对各节电池电压进行采集分析后,系统决定是否启动均衡模块对整个电池组进行能量均衡,同时判断是否有过充或过放现象。

温度的采集主要用于系统的过温保护。

整个系统的工作状态、电流、各节电压、剩余电量及温度信息都会通过液晶显示模块实时显示。

下面对其各个模块的实现方法进行介绍。

微控制器ATmega8本系统采用的微控制器是美国ATMEL公司推出的一种高性能8位单片机ATmega8。

该单片机具备AVR高档单片机系列的全部性能和特点,支持在线编程(ISP),只需要一条可自制的下载线就可以进行单片机系统的开发。

三节/四节/五节/六节锂电池充电管理系统icSLM6900

三节/四节/五节/六节锂电池充电管理ic

设定电阻器和充电电流采用下列公式来计算:

R S=0.12 / I BAT(电流单位A,电阻单位Ω)

举例:需要设置充电电流1.2A,带入公式计算得

R S I BAT

0.1 ohm 1.2A

0.067 ohm 1.8A

0.05 ohm 2.4A

0.033 ohm 3.6A

表1. RS与充电电流对应关系

_______________ 充电终止当充电电流在达到最终充满电压之后降至约I TERM时,充电循环被终止。

芯片内部含有充电电压电流监测模块,当监测到充电电压达到V FLOAT,充电电流低于I TERM时,SLM6900即终止充电循

___________________________________________ 典型应用

图1. 典型应用电路

(预置三节及四节锂电池充电模式)

_____________________________________________ 典型应用

图2. 典型应用电路

(外围分压电阻调节的其它输出电压模式)

____________________________________________ 封装描述

QFN3x3-16L封装外形尺寸。

三串锂电池保护连接方法

三串锂电池保护连接方法

三串锂电池的保护连接方法主要有两种,分别是正负极交替接法和先串后并的接法方式。

在正负极交替接法中,需要将第一个电池的负极与第二个电池的正极相连,第二个电池的负极与第三个电池的正极相连,最后一个电池的负极与保护板的负极相连,同时将第一个电池的正极与保护板的正极相连。

在先串后并的接法方式中,则是将三个电池首尾相连,形成一个串联电池组,再将电池组的两端分别与保护板的正负极相连。

无论采用哪种接法方式,都需要注意电池之间的极性连线,确保连接正确无误。

以上内容仅供参考,建议咨询专业人士获取准确信息。

在操作过程中,务必注意个人和他人安全,避免发生触电等危险情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三/四节串联锂电池保护系统设计

1 系统概述

该保护系统采用精工电子三/四节串联锂离子可充电电池专用充、放电保护IC S-8254构建一级保护。

S-8254系列内置高精度电压检测电路和延迟电路,针对各节电池进行高精度电压检测,实现单节过充电保护和单节过放电保护,并具备三段过电流检测功能,通过外接电容可设置过充电检测延迟时间、过放电检测延迟时间和过电流检测延迟时间1(过电流检测延迟时间2和过电流检测延迟时间3在芯片内部被固定)。

该系统采用精工电子S-8244系列内置高精度电压检测电路和延迟电路的锂离子可充电电池二级保护专用IC实现电池的单节二级充电保护,其保护延迟时间可通过外接电容的容值来设置。

图1为四节电池串联使用时的保护系统原理图。

S-8254通过SEL端子可以实现电池三节串联用或四节串联用的切换;S-8244则通过电阻R22短路第四节电池电压检测端子VCC3和VSS即可用作三节电池串联使用时的二级保护。

2 各保护功能的实现

S-8254系列充、放电保护电压和过电流检测电压以50 mV为进阶单位,S-8244系列过充电检测电压以5 mV为进阶单位,系统根据不同场合的使用需求,可以选择相应适合的型号。

现以图1保护系统为例,采用S-8254AAVFT和S-8244AAPFN作为保护IC,具体说明各保护功能的实现过程。

2.1 过放电保护

通常状态下,S-8254放电控制用端子DOP为VSS(电池4的负电压)电位,放电MOS管QDISl,QDIS2处于导通状态,系统可正常进行放电工作。

当检测到某节电池电压低于2.7 V(VDLn),且这种状态保持在TDL(TDL时间由过放电检测延迟端子CDT外接电容CS决定)以上时,DOP端子的电压变为VDD(电池1的正电压)电位,放电MOS管关闭,停止放电,这种状态称为过放电状态。

进入过放电状态后,VMP端子电压经电阻R3由负载下拉至VDD/2以下,S-8254转为休眠状态;断开负载后,VMP端子电压经电阻R9、充电MOS管QCHRl和QCHR2由VDD上拉至VDD /2以上且低于VDD,S-8254退出休眠状态。

当所有电池电压都在3.0 V(VDUn)以上时,过放电状态被解除,系统恢复正常放电工作。

2.2 过电流、短路保护

该系统采用2个并联的20 mΩ功率电阻RS1,RS2用于过电流检测。

当放电电流大于20 A时,过电流1,2检测端子VINI和VSS之间的电压差大于过电流检测电位1 VI0V1(O.2 V),且这种状态保持在TIOVl(TIOVl时间由过电流1检测延迟端子CDT外接电容C3决定)以上时,DOP端子的电压变为VDD电位,放电MOS管关闭,停止放电,进入过电流1保护状态。

在过电流状态下,VMP端子电压经电阻R3由负载下拉至VSS;断开负载后,VMP端子电压经IC内部RVMD电阻被上拉至过电流检测电位3 VIOV3(电池1的正电压VC1~1.2 V)以上,过电流状态解除,系统恢复正常放

电。

当放电电流大于50 A时,VINI和VSS之间的电压差大于过电流检测电位2 VIOV2(0.5 V),且这种状态保持在TIOV2(1 ms)以上时,进入过电流2保护状态。

当负载出现短路时,过电流3检测端子VMP的电压被瞬间拉至VIOV3以下(检测延迟时间TI0V3为300μs),系统进入短路保护(过电流3保护)状态。

2.3 过充电保护

为了确保电池的安全性,该系统对于过充电状态采取了两级保护措施。

首先,当检测到某节电池电压高于4.05 V(VCU2n),且这种状态保持在TCU2(TCU2时间由S-8244过充电检测延迟端子ICT外接电容C16决定)以上时,S-8244

充电控制用端子CO输出动态“H”,二级充电MOS管QCHR2关闭,停止充电,这种状态称为过充电状态;进入过充电状态后,当所有电池电压都在3.80 V(VCL2n)以下时,过充电状态解除。

若因某种原因导致S-8244保护失效,则S-8254过充电保护生效,当检测到某节电池电压高于4.25 V(VCUln),且这种状态保持在TCUl(TCUl时间由S-8254过充电检测延迟端子CCT外接电容C2决定)以上时,S-8254充电控制用端子COP变为高阻抗,一级充电MOS管QCHRl的G极被外接电阻R2拉高,QCHRl关闭,进入过充电状态;当所有电池电压都在4.15 V(VCLln)以下时,过充电状态解除。

2.4 充电温度保护

为了确保充电时的安全性和延长电池的使用寿命,电池的充电温度应控制在O~45℃之间为宜。

该系统采用一个负温度系数的NTC温度传感器RES和一个2路比较器LM393来实现充电温度保护,其原理图如图2所示:当充电温度位于O~45℃之间时,LM393的两路比较器输出均为高阻态,PNP型三极管Q1关断,对充电电路不产生影响;随着温度的升高,RES阻值逐渐变小,当温度大于45℃时,LM393下面一路比较器反转,输出低电平,通过二极管D6将Q1的B极拉低,Q1导通,充电MOS管QCHRl的G极C_QCHR被强制拉高,QCHRl关闭,停止充电;同样,随着温度的降低,RES阻值逐渐变大,当温度小于O℃时,LM393上面一路比较器输出低电平,通过二极管D5将Q1导通,从而关闭QCHRl,停止充电。

2.5 其他保护功能

该系统通过一些简单有效的电路设计,巧妙地实现了所需的某些保护功能。

2.5.1 放电温度保护

为了确保电池的使用安全性,需对电池的放电温度进行限制。

该系统在放电MOS管QDISl,QDIS2的G极C_QDIS 和VDD之间连接了一个常开型可恢复温度保险丝F1。

通常状态下F1保持开路。

不影响正常放电;当电池温度高于75℃时,F1闭合,C_QDIS与VDD导通.放电MOS管关闭,停止放电,从而实现放电温度保护功能。

2.5.2 充电防反接保护

若误将充电器的正、负极反接入系统中,则会由充电器和电池共同形成一个大电流回路,导致元器件损坏,甚至带来更大的安全危害。

该系统在充电回路中串接进一个防反接二极管D1,这样即使充电器反接,因此时CHRl的电位将高于CHR+,由于二极管D1的存在,系统将构不成回路,从而对其起到了保护作用。

2.5.3 充电时禁止放电

系统在连接充电器进行充电的过程中若允许其进行放电工作,可能会带来不必要的安全隐患,因此该系统在充电器的正极输入端CHR+和C_QDIS之间接入了一个二极管D4。

在未连接充电器时,CHR+悬空,对放电工作不产生影响;当连接充电器进行充电时,C_QDIS通过D4被CHR+强制拉高,QDISl,QDIS2关闭,禁止放电。