轻合金的组织与性能

金属材料组织和性能的关系

金属材料组织和性能的关系力学性能是金属材料在承受外来载荷时所表达出来的性能,下面是的一篇探究金属材料组织和性能关系的,欢迎阅读查看。

金属材料一般是指纯金属和具有金属特征的合金材料。

金属材料大致可以分为黑色金属和有色金属,黑色金属主要就是指钢铁产品,众所周知这也是目前我国工业化生产过程中最普遍和重要的金属材料。

相比黑色金属,有色金属在我国因其含量较少且加工难度相对而言比较大,使用范围就有所局限,所以它只会用于特殊零件的生产。

金属材料种类众多,性能各异,由此看来,在机械加工的过程中要根据实际需要选择适宜的金属材料和加工工艺,就需要我们尽可能多地掌握金属材料的组织和性能及两者之间的关系。

使用性能,顾名思义就是金属材料在应用过程中所展现出来的性能,主要包含力学性能、物理性能和化学性能,使用性能直接决定了金属材料的应用环境和使用寿命。

1.1金属材料组织与力学性能之间的关系力学性能是金属材料在承受外来载荷时所表达出来的性能。

就拿最常接触的铁碳合金来说它有5种根本组织,分别为铁素体、奥氏体、渗碳体、珠光体和莱氏体。

铁素体强度和硬度低,塑性和韧性好;奥氏体塑性好,适合压力加工,强度和硬度比较高;渗碳体是铁和碳所组成的金属化合物,硬度高、脆性大;珠光体是铁素体和渗碳体组成的其力学性能介于两者之间;莱氏体是奥氏体和渗碳体组成的,其硬度高、塑性差。

可见不同的材料组织在性能上会有明显差异,碳含量低,它的强度和硬度就低,可是其塑性和韧性却相反。

随着碳含量的增加,材料组织中珠光体的量变多,也就使得钢的强度和硬度增加,当然塑性和韧性就会有所降低。

总的来说,不管是通过上述方法还是采用冷拉拔或热处理等方法改变金属材料的组织,都会使得原材料展现出与之前完全不同的性能。

1.2金属材料组织与物理性能之间的关系不同的金属材料是有其使用范围的,它会在不同的条件下表现出不同的物理性能,比方钢在1538。

C时会由固体状态向液体状态转变。

导热性是金属材料重要的物理性能,金属材料导热性比非金属好,金属中导热性最好的莫过于银,但在实际生产中我们会选择性价比更高的铜或铝来做原材料。

Al和Ti含量对激光熔炼AlxNbTiyV轻质高熵合金组织与性能的影响

第 1 期第 137-145 页材料工程Vol.52Jan. 2024Journal of Materials EngineeringNo.1pp.137-145第 52 卷2024 年 1 月Al 和Ti 含量对激光熔炼Al x NbTi y V 轻质高熵合金组织与性能的影响Effect of Al and Ti content on microstructure and properties of laser melting Al x NbTi y V lightweight high entropy alloy李子兴1,2,朱言言1,2,3*,程序1,2,3,张言嵩2,4,高红卫1,2,霍海鑫1,2(1 北京航空航天大学 前沿科学技术创新研究院,北京 100191;2 北京航空航天大学 大型金属构件增材制造国家工程实验室,北京 100191;3 北京航空航天大学 宁波创新研究院,浙江 宁波 315800;4 北京航空航天大学 材料科学与工程学院,北京 100191)LI Zixing 1,2,ZHU Yanyan 1,2,3*,CHENG Xu 1,2,3,ZHANG Yansong 2,4,GAO Hongwei 1,2,HUO Haixin 1,2(1 Research Institute for Frontier Science ,Beihang University ,Beijing100191,China ;2 National Engineering Laboratory of AdditiveManufacturing for Large Metallic Components ,Beihang University ,Beijing 100191,China ;3 Ningbo Institute of Technology ,Beihang University ,Ningbo 315800,Zhejiang ,China ;4 School of Materials Science and Engineering ,Beihang University ,Beijing 100191,China )摘要:轻质高熵合金在结构材料轻量化方面显示出巨大的应用价值,激光熔炼和激光增材制造技术因其极端冶金条件,为高熵合金研制提供了新思路。

高强度轻合金

高强度轻合金1.锂与超轻合金锂是最轻的金属,利用这一特性,可制成超轻合金材料。

例如,目前大量生产的锂镁合金,其密度为1.3~1.6克/厘米3,只有铝的一半,和聚氯乙烯塑料差不多,但强度却很大,塑性也很好。

这种超轻合金材料还有很强的耐冲击力、抗腐蚀力和防止高速辐射粒子穿透的能力。

它可用来制作宇宙飞船上的热防护舱和人造卫星、导弹弹头的包覆材料。

美国的阿吉纳—D末级制动火箭使用锂镁合金后,其重量减少了23千克,而火箭每减少1千克自重,可节省燃料费用数万美元。

美国麦道公司的科研人员研制出一种铝锂合金材料,可使未来的喷气式飞机重量减轻20%。

2.尖端金属——铍金属铍的密度低、弹性模量大,说明引起其单位面积应变所需的力大,其弹性模量比常用的几种轻质材料如钛合金、铝合金、不锈钢均高出6倍。

因此,它在需要精确导航的导弹及潜艇的惯性导航中获得应用。

铍的热学性能良好,具有高熔点、高比热、高热导率、高热容量。

由于铍的热容量高,它的吸热能力强,具有良好的热膨胀适应性,当温度升高或降低时,其机械性能变化慢。

铍的热容量为铝的2.5倍,钛的4.5倍,因此铍可用来直接吸热。

在卫星、宇宙飞船、航天飞机重返大气时,同空气高速度摩擦而产生大量热,容易烧毁,若用铍来做防热外套非常适合。

高抛光的铍用于卫星等的红外观测光学镜中。

在金属中,铍的透X射线的能力最强,有“金属玻璃”之称,比铝强20倍。

在扩音系统中,由于音速较快,扩音器的共振频率越高,高音区能听到的声音的范围就越大。

铍的声音传播速度是12500米/秒,比其他金属都快,而声速为330米/秒,因此铍可作优质的扩音器振动片。

铍还是原子能工业之宝,它是一种效率很高的能提供大量中子炮弹的中子源。

铍的粉末和镭盐的混合物可用作最简单的中子源,每秒能产生几十万个中于。

中子轰击原子核,原子核分裂释放出巨大能量,同时产生新的中子。

铍不仅能散射中子,还能改变中子的运动方向,并降低中子的速度,以达到最有效的连锁反应。

低合金钢标准

低合金钢标准低合金钢是一种含有少量合金元素的钢铁材料,通常是指含有合金元素总量在5%以下的钢。

在工业生产和建筑领域,低合金钢被广泛应用于制造各种结构件和零部件。

为了确保低合金钢产品的质量和性能,各国都制定了相应的低合金钢标准,以规范其化学成分、机械性能、工艺要求等方面的要求。

一、化学成分。

低合金钢的化学成分是其性能的重要基础。

通常情况下,低合金钢中的合金元素主要包括铬、镍、钼、钒等。

各国的低合金钢标准对于合金元素的含量都有严格的要求,以确保低合金钢的强度、韧性、耐磨性等性能达到标准要求。

二、机械性能。

低合金钢的机械性能是指其在受力作用下所表现出的性能,包括抗拉强度、屈服强度、延伸率、冲击韧性等。

低合金钢标准对于这些机械性能都有详细的规定,以确保低合金钢在使用过程中能够承受相应的载荷并保持稳定的性能表现。

三、工艺要求。

低合金钢的生产工艺对其最终的质量和性能也有着重要影响。

低合金钢标准通常会对其生产工艺包括热处理、轧制、淬火、退火等方面的要求进行规定,以确保低合金钢在生产过程中能够得到适当的处理,从而获得符合标准要求的最终产品。

四、其他要求。

除了化学成分、机械性能、工艺要求外,低合金钢标准还会对产品的外观质量、尺寸偏差、表面缺陷、包装要求等方面进行规定。

这些规定旨在确保低合金钢产品在交付和使用过程中能够满足用户的各项要求,并保证产品的质量稳定和可靠。

总结。

低合金钢标准是对低合金钢产品质量和性能的保障,也是对生产企业的管理和生产水平的考核。

遵循低合金钢标准,能够有效地提高产品质量,满足用户需求,促进低合金钢产品的应用和推广,推动相关行业的发展和进步。

因此,各生产企业和相关行业应当严格遵循低合金钢标准,不断提升生产工艺和管理水平,为提高产品质量和市场竞争力做出努力。

轻金属的特性及应用

轻金属的特性及应用

轻金属是指密度低于5g/cm3的金属,如铝、镁、钛、锂等。

它们具有许多独特的性质,因此得到了广泛的应用。

首先,轻金属的密度低,这就意味着它们比同等体积的其他金属更轻。

例如,铝的密度只有2.7g/cm3,比钢铁的密度低3倍。

这使它们成为一种理想的结构材料,能够减少应力和负荷,从而提高强度和刚度。

轻金属还能减少运输成本和能源消耗,在飞机、汽车、火箭等载具中广泛使用。

此外,轻金属具有优异的导电和导热性能。

铝的导电率和导热率都很高,这使它被广泛应用于制造电线电缆和散热器。

镁和钛也具有良好的导电和导热性能,这使它们成为一种极具潜力的选项,可以替代传统的金属材料。

其次,轻金属具有优异的耐腐蚀性能。

铝能够形成一层紧密的氧化层,可以防止空气和水的侵蚀。

因此,铝被广泛应用于建筑材料、汽车、飞机等。

此外,镁、钛也具有抗腐蚀性能,能够在恶劣环境下使用。

最后,轻金属还具有其他独特的性质。

例如,镁具有非常轻的重量、良好的吸震性能,在制造运动器材、手机等方面有着广泛的应用。

锂是一种非常轻的金属,用于制造锂电池,成为了一种极其重要的新型能源。

综上所述,轻金属是一种非常有用的金属材料,具有许多独特的性质。

它们是制

造轻质、高可靠性、高强度的机械零件、电子器件等的理想材料。

随着科技的不断发展,轻金属的应用将会越来越广泛。

轻合金材料

轻合金材料轻合金材料是一种重要的功能性材料,具有较低的密度和较高的强度和耐腐蚀性能,广泛应用于航空航天、汽车、电子、建筑等领域。

本文将就轻合金材料的特性、应用及未来发展进行探讨。

轻合金材料是由两种或两种以上金属元素组成的合金,具有比普通金属低密度的特点。

常见的轻合金材料包括铝合金、镁合金和钛合金等。

相比于传统的钢材和铸铁,轻合金材料具有更轻的重量,这使得使用轻合金材料制造的产品更加节省能源,并提供更高的运行效率。

此外,轻合金材料还具有较高的强度和耐磨性能,使其在一些极端工作环境下具备更好的表现。

轻合金材料在航空航天领域中具有广泛应用。

航空器的结构材料要求具有重量轻、强度高、耐腐蚀等特点,轻合金材料能够满足这些要求。

例如,部分飞机的外壳和结构骨架采用铝合金材料制造,能够显著减轻飞机的整体重量,提高燃油效率。

此外,轻合金材料还可以制造航天器中的发动机、燃料箱和导弹等部件,用于增加载荷和提高工作性能。

汽车工业也是轻合金材料的重要应用领域。

随着汽车工业的快速发展,轻量化已成为汽车设计的重要趋势。

轻合金材料在汽车制造中呈现出较好的应用前景。

例如,铝合金材料在汽车车身和引擎部件的使用,可以大大降低车辆的重量,提高燃料效率和行驶性能。

同时,轻合金材料还具有良好的可塑性和可加工性,能够满足设计师的多样化需求,使汽车的外观和功能得到更好的发挥。

此外,轻合金材料还在电子、建筑和体育器材等领域得到广泛应用。

例如,轻合金材料可以制造电子设备中的外壳,提供较好的电磁屏蔽性能和导热性能,保证电子器件的正常工作。

在建筑领域,轻合金材料可以用于制造外墙和屋顶装饰材料,减轻建筑负荷,提高建筑物的安全性能。

在体育器材领域,轻合金材料可以制造高强度、轻量化的运动器材,提供更好的操控性能和舒适感。

未来,随着科学技术的不断进步,轻合金材料的研究和应用前景将更为广阔。

一方面,将不断提升轻合金材料的强度和耐腐蚀性能,以满足更高要求的应用场景。

低合金钢全面分解

低合金钢全面分解低合金钢是一种含有少量合金元素(通常小于5%)的钢材,由于添加了合金元素,低合金钢相比于普通碳钢具有更好的性能和用途。

下面将对低合金钢的牌号、化学成分、性能和用途进行详细介绍。

一、牌号:低合金钢的牌号有很多种,常见的有15CrMo、20CrMo、35CrMo、42CrMo等。

每个牌号代表着不同的化学成分和性能特点。

二、化学成分:低合金钢的化学成分主要由碳、硅、锰、磷、硫、铬、钼等元素组成。

其中,合金元素的含量较低,但它们的添加可以显著改变钢材的性能。

三、性能:1.机械性能:低合金钢具有很高的强度和硬度,通常比普通碳钢更耐用。

同时,低合金钢还具有良好的可塑性和韧性,不易产生断裂。

2.抗蚀性:通过添加合金元素,低合金钢具有更好的抗蚀性能,能够在潮湿、腐蚀性环境下工作,并且不易生锈。

3.焊接性能:低合金钢具有良好的焊接性能,能够通过各种焊接方法进行连接,方便加工和制造。

四、用途:1.低合金钢常用于制造机械零件和构件,如汽车零部件、飞机零件、船舶零件等。

其高强度和硬度可以提供更好的支撑和承载能力。

2.低合金钢也常用于制造工具和刀具,如刀片、冲压模具等。

由于其硬度较高,可以在高负荷和高温环境下保持稳定的性能。

3.低合金钢还常用于制造石油和天然气开采设备,如钻杆、液压缸等。

其良好的抗蚀性和耐磨性能可以适应苛刻的工作环境。

4.另外,低合金钢还可以用于制造建筑材料、电力设备、化工设备等,其高强度和良好的可塑性能够满足各种使用要求。

综上所述,低合金钢是一种性能优异的钢材,具有高强度、耐蚀、耐磨和良好的可塑性等特点,广泛应用于各个领域。

不同的牌号和化学成分可以满足不同的需求,成为现代工业中不可或缺的材料之一。

镁铝合金的性能及应用

耐腐蚀性

镁铝合金在电子电器领域中也需要具有良好的耐 腐蚀性,以保证电子产品的稳定性和可靠性。

其他领域应用(如建筑、医疗等)

建筑领域

镁铝合金可用于制造建筑门窗、幕墙、装饰材料等部 件,具有质轻、美观、耐腐蚀等优点。

连接技术

研究适用于镁铝合金的高效、可靠的连接技术, 如搅拌摩擦焊、激光焊等,以满足复杂结构件的 制造需求。

表面处理技术

开发先进的表面处理技术,如微弧氧化、化学转 化膜等,提高镁铝合金的耐蚀性和装饰性。

镁铝合金在环保和可持续发展方面的前景

环保性能

镁铝合金具有良好的可回收性和再利用性,符合环保和可持续发展的要求。未来,随着环保意识 的提高和政策的推动,镁铝合金的应用将更加广泛。

导热性

镁铝合金具有良好的导热性能,可用 于制造航空航天器的散热器和热交换 器等部件。

耐腐蚀性

镁铝合金具有良好的耐腐蚀性,能够抵抗 大气、海水等环境的侵蚀,适用于制造航 空航天器的外部构件和内部装饰件。

汽车工业领域应用

轻量化

随着汽车轻量化的趋势,镁铝合 金被广泛应用于汽车车身、发动 机、传动系统等部件的制造,以 降低汽车质量、提高燃油经济性。

镁铝合金在大气环境中能够形成一层致密的氧化膜,有效防止内部金属进一步被氧化,因此具有较好 的耐大气腐蚀性能。

耐化学腐蚀

镁铝合金对于一些常见的化学介质如酸、碱、盐等也具有一定的耐腐蚀性,但强酸强碱环境下耐腐蚀 性较差。

03 镁铝合金的机械性能

抗拉强度与屈服点

抗拉强度

镁铝合金具有较高的抗拉强度,能够承受较 大的拉伸载荷而不发生断裂。这使得镁铝合 金在需要承受拉伸应力的结构件中得到广泛 应用。

轻合金材料简介

轻合金材料简介

α+β钛合金

双态组织

轻合金材料简介

β相冷却时的转变 根据合金成分和冷却条件,加热到β相区的钛合金 可能发生下列转变:

β→α+β

β→α+TixMy β→α΄或α΄΄

β→ω

α΄:密排六方晶格,为六方马氏体 α΄΄:斜方晶格,为斜方马氏体 ω:亚稳定六方晶格

轻合金材料简介

亚稳β合金1000℃固溶处理,300℃等温析出的ω相组织 形貌,TEM(暗场)

从化学成分看,即有α稳定元素,又β有稳定元素;

从组织结构看,包含α和β两种固溶体;

从热处理方法看,即可以在退火状态下使用,又可在淬火、 时效状态下使用;

从力学性能看,即有较高的室温强度,又有较高的高温强 度,塑性也好。

轻合金材料简介

α+β钛合金

(a) Ti-6Al-4V

α+β层状组织

(b) Β-CEZ

轻合金材料简介

Cu原子富集区(约含90%Cu);无独立的晶格结构(与基体的结构相同);与基体共 格,界面能小;形状可能是片状、球状和针状,主要取决于共格应变能(组元原子半径 差);是合金中能用X射线测出的原子偏聚区。

均匀固溶体

GP区(Cu原子富集)

轻合金材料简介

碟

形

针

G

状

球 形 G P 区

(5)改变合金的分解条件,第二相析出的情况可能发生改变。 ( 6)添加元素会对合金的析出条件和组织产生影响。

轻合金材料简介

Cu原子聚集区

位于Al(200) 面上的双层 Cu富集区 GP(II)

单层片状Cu 富集区

多层析出物θ"相

与基体半共 格的θ'相

Al-1.94%Cu合金在403K时效后析出物的高分辨图像 (a)6.0×102 s(b)6.0×104 (c)1.8×107(d)1.8×107(e)3.6×107

轻合金实习报告

实习报告一、实习背景和目的随着工业生产技术的不断发展,轻合金材料因其优异的性能而被广泛应用于航空航天、汽车制造、电子设备等领域。

为了更好地了解轻合金的材料性能、生产工艺及应用,提高自己的实践能力,我参加了为期一个月的轻合金实习。

本次实习的主要目的是学习轻合金的材料性能、生产工艺及应用,掌握相关的测试方法和技能,并提高自己的动手能力和实际操作能力。

二、实习内容和过程1. 轻合金材料性能学习在实习的第一周,我们主要学习了轻合金的材料性能,包括密度、强度、硬度、韧性等。

通过理论学习和实践操作,我深入了解了这些性能指标的测试方法和意义,并掌握了如何根据材料性能来选择合适的轻合金材料。

2. 轻合金生产工艺学习在实习的第二周,我们学习了轻合金的生产工艺,包括熔炼、铸造、轧制、挤压、拉伸等。

通过参观生产车间和实际操作,我了解了这些工艺过程及其设备,并掌握了相应的操作技能。

3. 轻合金应用学习在实习的第三周,我们学习了轻合金的应用领域,包括航空航天、汽车制造、电子设备等。

通过实例分析,我了解了轻合金在这些领域的应用优势和挑战,并学会了如何根据应用场景来选择合适的轻合金材料。

4. 实习实操在实习的第四周,我们进行了实操训练。

我学会了使用相关的测试设备,如硬度计、拉伸试验机等,对轻合金材料进行性能测试。

同时,我还参与了轻合金零部件的加工和组装,提高了自己的动手能力和实际操作能力。

三、实习收获和体会通过这次实习,我对轻合金的材料性能、生产工艺和应用有了更深入的了解,收获颇丰。

首先,我学会了如何根据材料性能来选择合适的轻合金材料,为今后的工程设计和应用提供了参考。

其次,我掌握了轻合金生产工艺的基本操作技能,为从事相关工作奠定了基础。

最后,我深入了解了轻合金在航空航天、汽车制造等领域的应用,为今后的职业发展拓宽了视野。

同时,实习过程中的团队合作和沟通交流也让我受益匪浅。

与同学们的互相学习和讨论,使我更加深入地理解了轻合金的相关知识。

《热挤压微合金化Mg-Zn-Y合金及其复合材料显微组织与力学性能研究》范文

《热挤压微合金化Mg-Zn-Y合金及其复合材料显微组织与力学性能研究》篇一一、引言随着现代工业的快速发展,轻质合金材料因其轻量化和高强度的特性,在航空航天、汽车制造等领域得到了广泛应用。

镁合金作为一种典型的轻质合金,具有优异的物理和机械性能,其应用前景广阔。

Mg-Zn-Y合金作为镁合金中的一种,通过微合金化处理和热挤压工艺,可以显著改善其显微组织和力学性能。

本文以热挤压微合金化Mg-Zn-Y合金及其复合材料为研究对象,系统研究了其显微组织和力学性能。

二、实验材料与方法1. 材料制备实验采用纯镁、锌和钇等原料,按照一定比例制备Mg-Zn-Y 合金。

通过微合金化处理和热挤压工艺,得到实验所需的合金及复合材料。

2. 实验方法(1)显微组织观察:利用金相显微镜、扫描电子显微镜等设备,观察合金及复合材料的显微组织。

(2)力学性能测试:进行拉伸试验、硬度测试等,以评估合金及复合材料的力学性能。

(3)其他分析方法:利用X射线衍射、透射电子显微镜等手段,对合金及复合材料的相组成、晶粒尺寸等进行深入分析。

三、实验结果与分析1. 显微组织观察通过金相显微镜和扫描电子显微镜观察,发现热挤压微合金化Mg-Zn-Y合金具有均匀的显微组织。

其中,晶粒尺寸得到了有效细化,同时合金中还形成了新的相结构。

此外,复合材料的显微组织与合金相比,呈现出不同的特征。

2. 力学性能分析(1)拉伸试验:经过热挤压处理的Mg-Zn-Y合金具有较高的抗拉强度和延伸率。

与未经过处理的合金相比,其力学性能得到了显著提升。

复合材料同样具有优异的拉伸性能。

(2)硬度测试:热挤压处理后,Mg-Zn-Y合金的硬度得到了显著提高。

此外,复合材料的硬度也高于未处理的合金。

3. 晶粒尺寸与力学性能关系实验发现,晶粒尺寸对Mg-Zn-Y合金的力学性能具有重要影响。

随着晶粒尺寸的减小,合金的抗拉强度和延伸率均有所提高。

此外,晶粒尺寸还影响合金的硬度。

晶粒尺寸越小,硬度越高。

轻质合金材料及其应用

轻质合金材料及其应用轻质合金材料是指特定比例下将多种金属或金属与非金属元素进行合金化,并具有低比重和高强度的一类材料。

它们的比重通常低于4.5g/cm³,相较于传统金属材料如钢铁和铝等,具有更高的强度和硬度,同时具备良好的塑性和可塑性。

轻质合金材料广泛应用于航空航天、汽车、建筑、电子等领域,具有重要的经济和社会价值。

轻质合金材料的主要成分包括铝、镁、钛等金属元素。

其中,铝合金是最常见的轻质合金材料之一、铝合金具有较低的密度、高的强度和耐腐蚀性能,被广泛应用于航空航天领域。

比如,飞机的机身、翼面和发动机外壳等部件都采用铝合金材料制造,以减轻飞机重量,提高燃油效率和飞行性能。

另外,镁合金也是一种重要的轻质合金材料。

镁具有低密度和高比强度的特点,是目前最轻的结构金属。

镁合金被广泛应用于汽车制造领域。

由于镁合金的低密度和良好的可塑性,采用镁合金可以减轻汽车的整体重量,提高燃油经济性和安全性能。

同时,镁合金也具有良好的抗冲击性能,利于汽车的碰撞安全设计,可以有效减少事故造成的损伤。

钛合金是一种在航空航天和医疗领域应用广泛的轻质合金材料。

钛合金具有低密度、高强度和优异的耐腐蚀性能,是航空航天领域中重要的结构材料。

例如,航天器的外壳、发动机叶片和航空发动机的结构零部件等均采用钛合金材料制造,以满足飞行器对重量和耐久性的要求。

此外,钛合金还被应用于医疗领域,如人工关节的制造,因其与人体组织相容性好,可以有效减少术后并发症。

轻质合金材料的应用还包括建筑行业和电子工业。

在建筑领域,轻质合金材料可用于制造和装饰建筑物,如铝合金门窗、铝合金幕墙等。

轻质合金材料的优异的强度和防腐蚀性能使得建筑物更耐用,同时也减轻了建筑物的重量,减少了建筑物对地基和结构的负荷。

在电子工业领域,铝合金等轻质合金材料被广泛应用于电子设备的外壳、散热器等部件。

它们具有良好的导热性和导电性能,可以有效地散发电子设备产生的热量,保证设备的正常运行。

镁合金特性

镁合金特性镁合金特性镁合金是最轻的金属结构材料,比重只有 1.8,分别为铝的2/3和铁的1/4,其比强度高达133,可以和钛的比强度相媲美,这使得镁合金可用作高强度材料。

同时,镁合金因其优良的铸造、挤压、切削和弯曲加工等性能,可以广泛地应用于汽车、电子、纺织、建筑和军事领域。

重量轻易加工抗变形减震降噪尺寸稳定高刚比度◇重量轻,镁金属是目前世界实际应用中重量最轻的金属结构材料。

◇比强度高,镁合金的强度与质量之比高,具有一定的承载能力。

◇弹性模量小,刚性好,抗震力强,长期使用不易变形。

◇抗电磁干扰及屏蔽性好。

◇对环境无污染。

镁合金的种类:合金名称镁合金的合金名称是以主要添加合金元素及其百分比来取名。

镁合金的特点在实用金属中是最轻的金属镁的比重大约是铝的2/3,是铁的1/4。

它是实用金属中的最轻的金属。

应用范围:镁合金广泛用于携带式的器械和汽车行业中,达到轻量化的目的。

表:各种材料的物理性质比较材料名密度(g/cm3)熔点(℃)导热系数(W/Mk)抗拉强度(MPa)屈服点(MPa)延伸率(%)比强度杨氏模量(GPa)镁合金AZ911.8259672280160815445AM601.79615622701401515145铝合金3802.70595100315160311771钢铁碳素钢7.861520425174002266200塑料ABS1.0390(Tg)0.235*40342.1PC1.23160(Tg)0.2104*3856.7 高强度、高刚性镁合金的比重虽然比塑料重,但是,单位重量的强度和弹性率比塑料高,所以,在同样的强度零部件的情况下,镁合金的零部件能做得比塑料的薄而且轻。

另外,由于镁合金的比强度也比铝合金和铁高,因此,在不减少零部件的强度下,可减轻铝或铁的零部件的重量。

应用范围:汽车发动机附件支架,离合器壳体,变速箱壳体,仪表盘骨架,方向盘骨架,坐椅骨架,阀体手机电话,笔记本电脑上的液晶屏幕的尺寸年年增大,在它们的枝撑框架和背面的壳体上使用了镁合金。

金属材料组织和性能之间的关系

金属材料组织和性能之间的关系金属材料是工程领域中常用的一种材料类型,具有优良的机械性能和工艺性能,广泛应用于航空航天、汽车制造、机械制造等领域。

金属材料的性能与其组织密切相关,不同的金属组织会对材料的性能产生不同的影响。

本文将从金属材料的组织和性能之间的关系进行探讨,希望能够对读者有所帮助。

一、金属材料的组织类型金属材料的组织可以分为晶粒组织、晶间组织和析出物组织等几种类型。

1. 晶粒组织晶粒是金属材料的最基本结构单元,晶粒组织是由相同晶格方向的晶粒所构成的。

晶粒的大小和形状对金属材料的性能影响很大,通常情况下,晶粒越小材料的强度和韧性就越高。

晶粒的形状也会影响材料的加工性能和抗蠕变性能。

2. 晶间组织晶间组织是晶粒间的结合部分,包括晶粒边界、晶粒内部和晶粒角点。

晶间组织对材料的变形、断裂和晶粒长大过程有很大影响,晶间组织稳定性的差异会导致材料的晶粒长大速率不同,从而影响材料的性能。

3. 析出物组织在金属材料中,随着合金元素的固溶度降低和温度条件变化,固溶体中的溶质元素会析出成颗粒状、纤维状或板状的固溶物。

析出物对金属材料的硬度、强度和耐热性能有很大影响,因此控制析出物的形态和分布对于改善金属材料的性能至关重要。

二、金属材料的性能与组织的关系金属材料的性能与其组织之间存在着密切的关系,各种组织因素对金属材料的性能有着不同的影响。

1. 强度和硬度晶粒的尺寸和形状对材料的强度和硬度有着直接的影响。

一般来说,晶粒越小,材料的强度和硬度就越高。

这是由于小晶粒的位错堆积障碍作用更加有效,使得材料的位移阻力增大,从而提高了材料的强度和硬度。

析出物的形态和分布也对材料的硬度和强度有显著的影响。

良好的析出物组织能够有效地阻碍位错的移动和增殖,从而提高材料的强度和硬度。

2. 塑性金属材料的塑性主要取决于晶间组织的稳定性和变形机制。

晶间组织稳定性差的材料,易发生显著的晶粒长大,从而使材料的屈服点和抗变形能力减弱。

而晶间组织稳定性好的材料,能够有效地抑制晶粒的长大,使其具有较好的变形能力。

al-mg-li合金性能

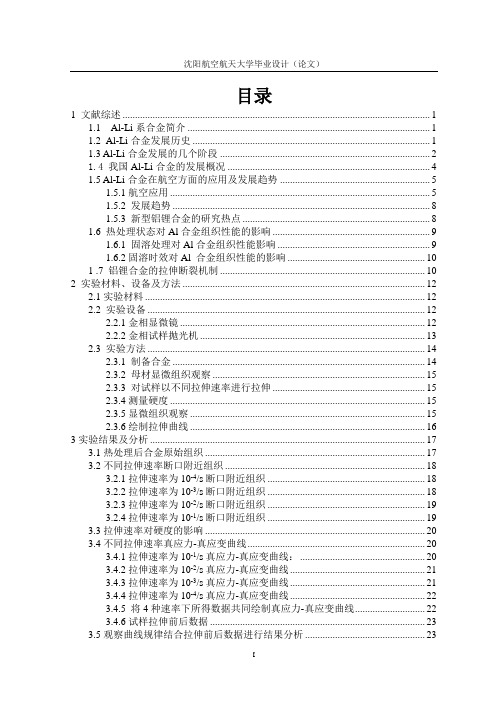

目录1 文献综述 (1)1.1 Al-Li系合金简介 (1)1.2Al-Li合金发展历史 (1)1.3 Al-Li合金发展的几个阶段 (2)1.4 我国Al-Li合金的发展概况 (4)1.5 Al-Li合金在航空方面的应用及发展趋势 (5)1.5.1航空应用 (5)1.5.2 发展趋势 (8)1.5.3 新型铝锂合金的研究热点 (8)1.6 热处理状态对Al合金组织性能的影响 (9)1.6.1 固溶处理对Al合金组织性能影响 (9)1.6.2固溶时效对Al 合金组织性能的影响 (10)1 .7 铝锂合金的拉伸断裂机制 (10)2 实验材料、设备及方法 (12)2.1实验材料 (12)2.2 实验设备 (12)2.2.1金相显微镜 (12)2.2.2金相试样抛光机 (13)2.3 实验方法 (14)2.3.1 制备合金 (14)2.3.2 母材显微组织观察 (15)2.3.3 对试样以不同拉伸速率进行拉伸 (15)2.3.4测量硬度 (15)2.3.5显微组织观察 (15)2.3.6绘制拉伸曲线 (16)3实验结果及分析 (17)3.1热处理后合金原始组织 (17)3.2不同拉伸速率断口附近组织 (18)3.2.1拉伸速率为10-4/s断口附近组织 (18)3.2.2拉伸速率为10-3/s断口附近组织 (18)3.2.3拉伸速率为10-2/s断口附近组织 (19)3.2.4拉伸速率为10-1/s断口附近组织 (19)3.3拉伸速率对硬度的影响 (20)3.4不同拉伸速率真应力-真应变曲线 (20)3.4.1拉伸速率为10-1/s真应力-真应变曲线: (20)3.4.2拉伸速率为10-2/s真应力-真应变曲线 (21)3.4.3拉伸速率为10-3/s真应力-真应变曲线 (21)3.4.4拉伸速率为10-4/s真应力-真应变曲线 (22)3.4.5 将4种速率下所得数据共同绘制真应力-真应变曲线 (22)3.4.6试样拉伸前后数据 (23)3.5观察曲线规律结合拉伸前后数据进行结果分析 (23)4 技术经济分析 (24)5 结论 (27)参考文献 (28)致谢 (30)1 文献综述1.1Al-Li系合金简介铝锂合金是近十几年来航空金属材料中发展最为迅速的一个领域。

镁锂超轻合金,镁锂合金(Mg-Li),镁板,LA141,LA91,LZ141,镁锂超轻合金,镁合金

• 结果显示:LZ91合金主要有α和β双相以及 细小弥散的氧化锌和氧化镁组成。 50℃*100h以及100℃*10h的热处理后通过 XRD分析表明其主衍射峰α(002)出现了起 伏变化,我们推测可能是热处理过程中合 金发生了调幅分解。这种关系的变化同样 与合金的硬度值以及加工硬化率成正比关 系。

超轻镁锂合金(Mg-Li)

• 在很长一段时期内,镁锂合金的密度和性 能已经被大量研究。但很少有试验证明出 随Li含量增加,镁锂合金内部晶格结构的转 变过程。目前已经广泛开展通过在镁锂合 金中加入第三组元,探讨第三组元对镁锂 合金机械性能以及抗腐蚀性能的影响。本 文主要研究通过真空熔炼多得到的Mg-9Li1Zn合金在经过温轧和热处理之后合金内显 微结构和机械性能的变化。

• 在室温下,当Li的含量在5-11wt.%时,镁 锂合金有α和β双相组成,α相为富镁的固 溶体,其晶格类型为密盘六方,β相位富 锂的固溶体,其晶格类型为体心立方。当 Li的含量超过11wt.%后,镁锂合金由β单 相组成。当Li的含量小于5wt.%时,合金 以α单相存在,但随着Li含量的增加,合 金内α相的HCP结构中晶格内的轴比c/a逐 渐减小,使合金内更容易发生晶面滑移, 镁锂合金更容易进行冷加工变形。

• 镁合金是所知道的最轻的结构材料之一, 由于其特殊的高强度和高硬度,是各种工 程应用领域潜在的减重材料,在电子设备 以及汽车工业上已经有交多的镁合金的应 用。金属锂作为最轻的金属元素,其密度 只有0.534g/cm3, 生产中用的镁锂合金 (Mg-Li)密度接近塑料,只有铝合金的一 半。镁锂超轻合金具有高的比强度和比刚 度,在室温下具有比塑料更优越的成型性 能。

• 中铝郑州研究院生产出超轻镁锂合金大

尺寸规格铸锭 • 尺寸规格:可生产Φ20-Φ300mm高度大于 400mm镁锂合金铸锭 • 可以做各种标准牌号以及非标牌号的镁锂 合金(Mg-Li)

SLM成形AlSi10Mg合金的组织与力学性能

Material Sciences 材料科学, 2019, 9(6), 564-572Published Online June 2019 in Hans. /journal/mshttps:///10.12677/ms.2019.96072Microstructure and Mechanical Propertiesof AlSi10Mg Alloy Fabricated by SLMTechnologyXin Li1,2, Zhenghua Huang2*, Wenjun Qi2, Juan Wang1, Yajiang Li1, Jianye Liu31School of Materials Science and Engineering, Shandong University, Jinan Shandong2Guangdong-Hong Kong Joint Research and Development Center on Advanced Manufacturing Technology for Light Alloys, Guangdong Institute of Materials and Processing, Guangzhou Guangdong3Guangdong Hanbang Laser Technology Co. Ltd., Zhongshan GuangdongReceived: May 27th, 2019; accepted: Jun. 10th, 2019; published: Jun. 17th, 2019AbstractAlSi10Mg samples were fabricated by SLM technology under the process parameters where laser power, scanning speed, scanning interval and layer thickness were 450 W, 3800 mm/s, 60 μm and30 μm, respectively. Phase composition and microstructure were analyzed by XRD, OM and SEM,and meanwhile the hardness and tensile mechanical properties at ambient temperature were stu-died. The results show that the microstructure mainly consists of Al matrix, Si phase and a little Mg2Si phase. Microstructure of cross section mainly consists of uniform “band” strips. The stripe can be divided into inner fine crystal zone, heat affected zone and boundary coarse grain zone.Microstructure of longitudinal section mainly consists of uniform “U-shaped” stripes. The bounda-ries between the stripes are clear; meanwhile the stripes are divided into inner equiaxed crystal zone and boundary columnar crystal zone. The sample obtained under this parameter exhibits excellent comprehensive mechanical properties, where the tensile strength, yield strength and elongation reach 470 MPa, 327 MPa and 8.0%, respectively.KeywordsLaser Selective Melting, AlSi10Mg Alloy, Microstructure, Mechanical PropertySLM成形AlSi10Mg合金的组织与力学性能李鑫1,2,黄正华2*,戚文军2,王娟1,李亚江1,刘建业31山东大学材料科学与工程学院,山东济南2广东省材料与加工研究所,粤港轻合金先进制造技术联合研发中心,广东广州*通讯作者。

东北轻合金人事架构

东北轻合金人事架构(最新版)目录1.东北轻合金公司简介2.人事架构的组成3.各部门职责与职能4.公司人事架构的优点5.面临的挑战与未来发展正文1.东北轻合金公司简介东北轻合金有限责任公司(以下简称“东北轻合金”)成立于 20 世纪 50 年代,是一家专业从事轻合金材料研发、生产和销售的国有企业。

公司位于我国东北地区,具备丰富的矿产资源和完善的产业配套体系,为我国航空、航天、交通、能源等领域提供了大量优质轻合金材料。

2.人事架构的组成东北轻合金的人事架构分为四个层次:决策层、管理层、执行层和操作层。

(1)决策层:由公司领导和董事会成员组成,主要负责公司的战略规划、投资决策和重大事项的决策。

(2)管理层:由各部门负责人组成,主要负责组织实施公司决策层的战略部署,协调各部门之间的工作。

(3)执行层:由各部门的主管和业务骨干组成,主要负责具体业务的执行和实施。

(4)操作层:由一线生产和操作人员组成,主要负责产品的生产和质量控制。

3.各部门职责与职能东北轻合金公司主要包括以下部门:(1)总经办:负责公司的整体运营和管理,包括财务、人力资源、市场营销、生产计划等工作。

(2)研发部:负责轻合金材料的研究与开发,以及新产品的试制和试验。

(3)生产部:负责组织和协调生产工作,确保生产计划的顺利完成。

(4)质量部:负责产品质量的监督和检验,确保产品质量符合标准要求。

(5)销售部:负责产品的市场销售和售后服务,以及客户关系的维护。

4.公司人事架构的优点东北轻合金的人事架构具有以下优点:(1)职责明确:各部门和岗位的职责、职能清晰,有利于提高工作效率。

(2)层级分明:便于上下沟通,有利于决策的传达和执行。

(3)便于协调:在跨部门工作中,有利于各部门之间的协调和配合。

5.面临的挑战与未来发展面对市场竞争和行业变革,东北轻合金人事架构也面临一定的挑战,如如何进一步优化组织结构、提高员工素质、激发创新能力等。

轻合金材料的韧性与强度研究

轻合金材料的韧性与强度研究哎呀,要说这轻合金材料的韧性与强度,那可真是个有趣又复杂的话题!我先跟您讲讲我曾经的一次经历。

有一回,我去一家工厂参观,正好看到工人们在处理一批轻合金材料。

那场景,真是让我印象深刻!一堆堆的材料摆在那里,工人们忙前忙后,我就好奇地凑过去看。

其中有个老师傅,一边干活一边跟我唠嗑。

他指着那些材料说:“你看这轻合金,韧性和强度要是把握不好,那可就麻烦大喽!”咱们先来说说这韧性。

轻合金材料的韧性就好比一个人的柔韧性,能屈能伸。

比如说,汽车的某些零部件用了轻合金,如果韧性不好,遇到点颠簸或者碰撞,可能就直接断裂了,那多危险呐!您想想,要是您开着车在路上跑着,突然一个零件断了,这得多吓人!再比如说,咱们日常用的手机外壳,如果轻合金的韧性不够,不小心掉地上,可能就碎成几块了,这多糟心!而强度呢,就像是一个人的力气。

强度不够,根本承受不了压力和重量。

就像建筑中的一些结构件,如果用了强度不达标的轻合金材料,那能安全吗?风一吹,说不定就倒了。

还有飞机上的一些部件,对强度的要求那是极高的。

强度不够,在空中可就容易出大问题。

这韧性和强度可不是孤立存在的,它们之间得找到一个平衡。

就像炒菜放盐和放醋,得比例合适,味道才好。

如果只追求韧性,那材料可能软趴趴的,啥也干不了;要是只追求强度,又可能变得太脆,容易折断。

在实际的研究中,科学家们可没少费心思。

他们通过各种实验和测试,来寻找最佳的配方和工艺。

比如说,改变合金的成分,添加一些微量元素,就像给菜里加点特殊的调料,可能味道就大不一样了。

或者调整加工的温度、压力等条件,这就好比炒菜时火候的掌握,稍微不对,菜就不好吃了。

而且,不同的应用场景对轻合金材料的韧性和强度要求也不一样。

像航天领域,那对材料的性能要求简直苛刻到了极点。

一点点的瑕疵都可能导致严重的后果。

而在一些普通的民用产品中,可能就不需要那么高的标准,但也得保证基本的质量和性能。

再回到我在工厂看到的那一幕,老师傅最后感慨地说:“这轻合金啊,就像个调皮的孩子,得好好琢磨,才能让它听话,发挥出最大的作用!”可不是嘛,要想让轻合金材料乖乖地为我们服务,还真得下一番功夫。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2) θ"相是Cu原子在GP区中有序化后形成(也有人认为是GP区重排), 是Cu和Al混合交替层,有独立的晶体结构(Cu2Al5,正方结构), 与基体共格。

θ"相结构与基体已有差别,因此与GP相产生更大的共格应变(更与CuAl2相当(有人认为Cu2Al3.6),也是正方结构,与基体部分共格, 是该系合金中第一种能在光学显微镜下观察到的产物。

Cu原子富集区(约含90%Cu);无独立的晶格结构(与基体的结构相同);与基体共 格,界面能小;形状可能是片状、球状和针状,主要取决于共格应变能(组元原子半径 差);是合金中能用X射线测出的原子偏聚区。

均匀固溶体

GP区(Cu原子富集)

碟

形

针

G

状

P

G

区

P

区

球 形 G P 区

形成原因: G.P区的形核呈均匀分布,其形核率与晶体中非均匀分布的位 错无关,而完全依赖于淬火所保留下来的空位浓度(因为溶质原子可借助 于空位进行迁移)。凡是能增加空位浓度的因素均能促进G.P区的形成。 例如:固溶温度越高,冷却速度越快,则淬火后固溶体保留的空位就越多,

铝合金

强化元素:铜、镁、锌、锰、硅和稀土等

按铝合金所处相图的位置分类: 铝合金:形变铝合金、铸造铝合金

形变铝合金: 相图中D点以左的部分。该类铝合金加热 至固溶线FD以上时能形成单 相α固溶体,塑性好,适用于压力加工成形。 不能热处理强化的形变铝合金:相图中F点 以左的部分,组织为单相 固溶体,且其溶解度不随温度而变 化,无法进行热处理强化; 可热处理强化的形变铝合金: 相图中F和D之间的形变铝合金,固 溶体的溶解度随着温度而显著变 化,可进行热处理强化。 铸造铝合金:相图中D点以右的部分,有 共晶铝合金、亚共晶铝合金和过共晶铝合 金之分。

1. Zn、Cu、Mg和Si四种元素与Al形成二元(CuAl2、 Mg2Si、MgZn2)和三元(Al2CuMg、Al2Mg3Zn3)化合 物,在Al中的溶解度随温度的降低而剧烈地减少,能通过 热处理强化,称为可热处理强化型Al合金;

2. Al-Mg、Al-Si、Al-Mn二元合金,加入的合金 元素虽然也有明显的溶解度变化,但热处理强化效果不 大,只能以退火或冷作硬化态应用,称为不可热处理强化 型Al合金;

铝合金的时效过程及组织

现以Al-Cu合金为例分析,Al-Cu合金的分解过 程为:

<2→GP区→ (1) GP区

1938年,A.Guinier和G.D.Prestor各自独立用X射线结构分析 方法发现:Al-Cu合金单晶体自然时效时在基体的{100}面上 发生了铜原子偏聚,构成了富铜的圆盘形片(约含铜90%)即 G.P区。G.P区的形状与尺寸:在电子显微镜下呈圆盘状,直 径约 5~ 10nm,厚约0.4~0.6nm,数量约1014~1016/cm3

3. Cr、Mn、Zr等元素的溶解度虽小,但对合金的耐热 和耐蚀性改善有明显作用,因为这些过渡族元素能明显地 抑制再结晶和细化晶粒 。

铝合金的强化

1、固溶强化 2、时效强化(析出强化、沉淀强化)

淬火后的铝合金,在室温停留或加热保温 后,在析出第二相过程中造成性能(如强度、 硬度等)变化的现象,称为时效。

有利于增加G.P区的数量并使其尺寸减小。 1由于GP区与基体间没有相界面(完全共格),界面能极小,形核功也小, 因此在空位的帮助下在很低的温度即能迅速形成;

2作为GP区晶核的微小偏聚区,数量非常大,形成速度极高,但只有长大 到一定尺寸才能成为GP区; 3偏聚区的长大需要原子扩散迁移,因此以溶质原子的扩散速度可估计GP 区的形成速度。

(1)过饱和固溶体的分解虽可分几个阶段,但并不是截然分开的,只能说在一定温度 和时间内以某一阶段为主。 如:Al-4Cu合金

在130 ℃以下时效以形成GP区为主;

在150-175 ℃间时效以θ"为主;

在225-250 ℃间时效以θ'为主;

高于300 ℃时效以θ为主。

同一温度,时效不同时间也可得到不同组织。如在 130 ℃时效,不超过5天以GP区为主;10天以θ"为主,还 能生成一部分θ'相;超过100天则完全由θ'相组成。

轻合金的优点

高的比强度和比刚度 优良的耐高低温性能 耐腐蚀 适应空间环境 寿命和安全

1.1铝及铝合金的组织与性能

1) Fe与Si总是同时存在,因此 Fe和Si在 工业纯铝中基本呈三元化合物存在,出现 FeAl3或游离Si的机会很少;

2)当Fe>Si时形成富Fe的化合物α (Al12Fe3Si),而Si>Fe时形成富Si的化 合物β(Al9Fe2Si2)。二者都是脆性化合 物,但α相呈骨架状或团块状,而β相呈粗 大的针状,故后者对塑性的危害更大。

θ'是高温时效产物,对硬化有一定贡献,但最大硬化发生在θ"数量处于最大值时,当 θ"质点逐渐长大时,其数量逐渐减少,共格应变逐渐降低,合金逐渐软化(过时效)。

(4) 平衡相θ( CuAl2)是退火产物 ,具有正方 结构, 与Al的晶格结构差别更大,与基体无共格关 系。

θ相与基体无共格关系,因此共格应变消失,同时随着其粗化,数量减少,相 邻颗粒间的平均距离增大,合金软化而远离其峰值强度状态。

铝合金的时效过程及组织

时效硬化现象 1906年,德国Wilm A发现时效硬化现象; 1919年,弄清楚是由α过饱和固溶体分解 引起的; 1935年,发现在平衡相析出前还有过渡相; 1938年,Guinier和Preston发现GP区。 至此,完全弄清过饱和固溶体α'的分解过 程为: <2→GP区→过渡相→平衡相

轻合金的组织与性能

轻合金概述

• 轻金属是指密度小于3.50g/cm3的金属材料 。 铝 和 镁 的 密 度 分 别 为 2.70g/cm3 和 1.74g/cm3,故以铝和镁 为基的合金被称为 轻金属合金或轻合金。钛的密度 为 4.50g/cm3,现在也将其归类于轻金属。 一般地说,轻合金的强度和刚度都比结构钢 小。但它们的密度小,比强度(强度/密度)和 比刚度(弹性模量/密度)都比较大,与结构钢 ,甚至与超高强度钢相 当,所以与超高强度 钢一起在航空工业中得到广泛应用,以减轻 飞机结构重量,提高运载能力和速度。