生产能力、设备和过程能力分析报告 2010_免费下载

设备产能分析报告

设备产能分析报告一.公司概况公司拥有16000㎡现代化的标准厂房、另有超过20000m³有效仓储空间;专业化的研究中心、企业配备先进的现代化国家研发中心及全自动生产检测设备,从来料检验、生产管理、物料管理到设备管理,都实现了资源配置的最优化,科王电器十分注重技术研发与产品创新,安装了连续配气装置,配置了综合测试系统、能效测试台、寿命测试台、恒温恒湿试验机、高温试验箱、热电偶耐久性试验台、盐雾试验机、色谱分析仪、湿式流量计、安全性能综合测试仪等业内先进的生产设备和检测设备,是一间集新产品开发、生产制造为一体的技术主导型生产企业。

二.现有生产设备状况三.现有设备产能核算1.预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、星期天)。

2.代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

四.产能需求平衡/预警机制1.产能负荷率计算注:1)产能负荷率反映了企业中长期、短期需求计划对目前净产能比值的柔性指标,其作为产能预警的基础数据,对产能提升计划起指导性作用。

2)当负荷率反映3个月以内需求产能状态时,初步方案采取短期产能提升计划; 3-6月以上,采取中长期产能提升计划;超过6个月以上,采取长期产能提升计划。

CPK过程能力分析报告

14

9.74 9.75 9.74 9.77 9.78 48.78 9.76 9.75 9.76 9.74 0.04 0.02 0.04 0.00

15

9.74 9.74 9.75 9.75 9.75 48.73 9.75 9.75 9.76 9.74 0.01 0.02 0.04 0.00

16

9.75 9.76 9.75 9.74 9.75 48.75 9.75 9.75 9.76 9.74 0.02 0.02 0.04 0.00

●Cpk = Min ( USL-X X-LSL )≥1.33

3s

3s

=Min( 1.685 5.26 ) = 1.685

RANGES(R CHART )

日期/时间

检1

查2

记

3 4

录5

TOTAL

AVERAGE(X)

CLX UCLX LCLX

MAX-MIN(R)

CLR UCLR LCLR

1

9.74 9.75 9.76 9.76 9.76 48.77 9.75 9.75 9.76 9.74 0.02 0.02 0.04 0.00

0.04 0.035

0.03 0.025

0.02 0.015

0.01 0.005

0

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22

5

UCL CL LCL AVERAGE(X)

生产形态 日期

喷粉 2013/12/23

说明栏

●对特殊原因采取措施说明 *任何超出控制限的点 *连续7点在中心线之上或之下 *连续7点上升/下降 *任何其它明显非随机的图形 ●采取措施的说明 ①不要对过程做不必要改变 ②注明对过程因素(人机料法环或MS)所做 的调整

2010上半年生产运行分析

库伦旗农电局二0一0年生产运行分析今年上半年我局生产管理工作,本着“团结拼搏、务实创新”的企业精神,以深入开展“春季安全大检查”、“砼杆隐性排查”、“设备两清理”、“安全性评价”、“站、所际竞赛”工作为重点,结合地理信息系统数据采集工作对设备进行摸底从而加强了生产基础工作的管理,夯实了生产基础,提高了供电可靠性,确保了电网安全稳定运行。

通过全局干部职工特别是生产一线人员的共同努力,出色的完成了春检和日常生产工作,确保了生产新局面的展开,各项生产指标势头良好。

在取得成绩的同时,我们还应清醒的看到,在生产管理,尤其是基础管理、规范化管理等方面还存在差距和不足,因此,我们必须认真分析原因,找准问题,采取切实可行的措施,在下半年的工作中努力加以解决。

一、上半年生产管理工作开展情况(一)上半年各项生产技术指标完成情况:无送、变、配考核事故;未发生大面积停电事故;1、送电线路一级率100%,完好率100%(设备重大缺陷处理率达100%,设备一般缺陷51件,处理48件,缺陷处理率94.11%);2、变电设备一级率100%,完好率100%(设备一般缺陷5台件,处理5件,处理率100%);3、配电线路一级率100%,完好率100%;配变完好率100%,同比提高 1.5%(设备一般缺陷161件,处理156件,处理率96.89%);4、开关、继电保护(动作次数16次)正确动作率100%;防误装置完好率100%;5、两率指标完成:供电可靠率:99.4748%,同比提高0.21%,电压合格率:98.215%,同比上升2.32%;6、大修、技改,反技术措施完成68.5343万元;其中:大修、技改52.40万元,反技术措施16.1343万元,完成全年指标的32.04%(二)春检工作完成情况、设备治理工作及主要工作量1、春检前针对我局从事送、配、变人员在工作中的业务技术、操作技能入手,采取本着“缺什么、补什么”的原则,充分利用GIS地理信息系统数据采集工作,结合《通辽市农电系统变电专业生产管理制度》、《通辽市农电系统送电专业生产管理制度》、《通辽市农电系统配电专业生产管理制度》规范要求对各专业进行现场培训,使生产技术人员了解掌握设备管理、维护技能,也确保了春检检修质量。

生产报告总结分析

生产报告总结分析随着现代工业的发展,生产报告成为企业管理中不可或缺的一环。

通过对生产报告的总结分析,企业能够更好地了解生产状况、发现问题并采取相应的措施,进一步提高生产效率和产品质量。

本文对某企业的生产报告进行总结分析,并提出相应的改进建议。

1. 生产情况概述本期生产总量为 xxx 件,同比增长 xx%。

主要产品为 xxx,占总产量的 xx%。

在本期生产中,我们主要使用了 xxx 设备和工艺,并采用了 xxx 的生产模式。

总的来说,本期生产情况令人满意。

2. 生产效率分析2.1 生产时间利用率通过分析生产报告,我们发现生产时间利用率较低,主要原因是设备故障频繁,导致生产中断。

此外,生产排班不合理、生产流程不够优化等因素也对生产效率造成了一定影响。

2.2 人力资源利用率在本期报告中,我们发现人力资源利用率较高,但出现了一些问题。

首先,一些员工的工作效率有待提高,需要加强培训和指导。

其次,部分员工工作任务安排出现不合理,导致一些环节的工作量过大,而其他环节又相对空闲。

3. 产品质量分析通过对报告中的质量数据进行分析,我们发现产品在整体上质量良好。

然而,仍然存在以下问题:部分产品出现了质量问题,主要原因是生产过程中操作不规范、设备故障以及原材料质量不稳定。

此外,一些质量指标未能达到预期目标,需要进行进一步的改进。

4. 生产成本分析生产报告中显示的成本数据显示,本期生产的成本总体较高,主要原因是原材料价格上升、能源成本增加以及员工福利费用增加等。

此外,我们还发现了一些浪费现象,如生产过程中出现的损耗以及资源的不合理利用等。

5. 总结与建议通过对生产报告的分析,我们得出以下几点总结与建议:5.1 加强设备维护与管理,提高设备的运行效率和稳定性,减少设备故障对生产的影响。

5.2 优化生产流程,提高生产效率。

合理安排生产排班,减少生产线空转时间,缩短生产周期。

5.3 提高员工的操作技能和工作效率,加强培训和指导,优化人力资源配置。

2010年生产部工作总结

生产科二○一○年工作总结2010年在紧张和忙碌只能够即将过去了,回首这一年,内心不禁感慨万千,这一年,虽没有轰轰烈烈的战果,但也算经历了一段不平凡的考验与磨砺。

生产科在公司领导的正确领导和在公司各部门相互配合支持下,通过全科室员工共同努力,克服和解决了工作中出现的各种困难问题和不利因素,顺利完成了生产工作。

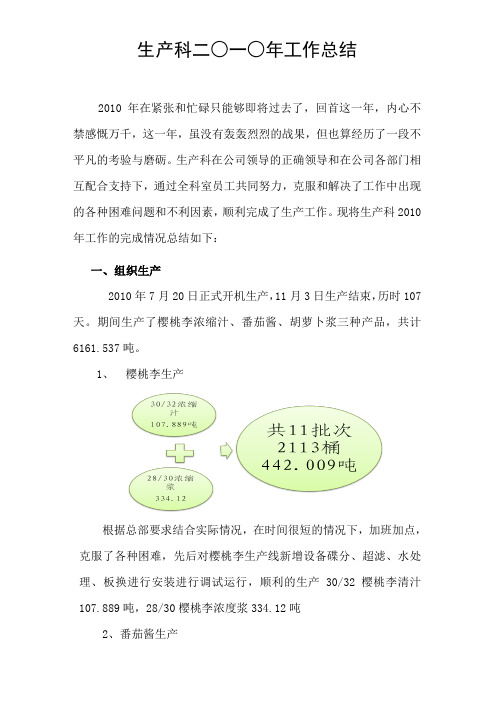

现将生产科2010年工作的完成情况总结如下:一、组织生产2010年7月20日正式开机生产,11月3日生产结束,历时107天。

期间生产了樱桃李浓缩汁、番茄酱、胡萝卜浆三种产品,共计6161.537吨。

1、樱桃李生产根据总部要求结合实际情况,在时间很短的情况下,加班加点,克服了各种困难,先后对樱桃李生产线新增设备碟分、超滤、水处理、板换进行安装进行调试运行,顺利的生产30/32樱桃李清汁107.889吨,28/30樱桃李浓度浆334.12吨2、番茄酱生产8月10番茄开始进料生产,8月31日结束,生产36/38番茄酱63.98吨,28/30番茄酱2326.92吨,合计2390.908吨。

番茄生产期历时21天,其中设备满负荷运转共计18天停机清洗设备共计1天停机待料共计2天。

番茄酱最高产量8月19日生产160.788吨,最低产量8月13日140.506吨(原料不足、停机清洗除外)2、胡萝卜生产9月24日开机实验生产胡萝卜汁,9月26日正式生产12/14胡萝卜浆,11月2日生产结束,共计生产12/14胡萝卜浆3328.6164吨。

胡萝卜浆生产期历时40天。

设备运转共计25天,设备停机维修共计6天,停电停机共计2天,原料不足停机待料共计3天,停机清洗2天,实验2天。

胡萝卜浆最高产量10月18生产153.694吨,最低产量10月13日125.58吨(原料不足、停机清洗除外)二、制订各种生产计划并组织实施制订生产经营计划,备品配件计划,设备检修计划、生产线设备解体计划并按计划实施完成。

2010年1月开始,生产科生产线设备备件进行统计归类,对重点设备重点防范,详细制定备品备件计划并按流程上报总部进行采购、合同评审等工作,共签订了68份备件合同。

生产总结报告分析

生产总结报告分析一、引言生产总结报告是对一段时间内的生产工作进行全面总结和分析,以评估生产效益、发现问题并提出改进措施。

本报告将对我们部门在过去一年的生产工作进行详细分析,并提出相应的改进建议。

二、生产概况1. 生产总量过去一年,我们部门的生产总量达到XX万件/吨/其他单位,较上一年度增加了XX%。

这主要得益于我们引进了新的生产设备并优化了生产流程。

2. 产品质量产品质量是衡量我们生产工作的重要指标。

在过去一年,我们坚持质量第一的原则,产品合格率达到了XX%,与去年相比有所提升。

然而,还存在少量不合格产品的问题,需要进一步分析原因并采取有效措施进行改进。

3. 生产效率生产效率是衡量我们生产能力的关键指标。

过去一年,我们通过引进先进的生产设备和自动化技术,成功提高了生产效率。

平均生产周期缩短了XX%,成本降低了XX%。

三、问题分析1. 原材料供应问题在过去一年,我们部门的生产由于原材料供应的不确定性,出现了一些波动。

原材料供应不足和品质不稳定对生产进度和产品质量产生了一定的影响,需要与供应商加强沟通和协调,确保原材料供应的稳定性和质量。

2. 设备故障尽管我们引进了新的生产设备,但在过去一年,设备故障仍然是一个影响生产效率的问题。

我们应该加强设备维护和保养工作,定期检查设备,并制定应急维修方案,以减少故障对生产造成的影响。

3. 人力资源管理在过去一年,我们的生产团队出现了一些人员流动的问题,这对工作的连续性和稳定性产生了一定的挑战。

我们需要加强对员工的培训和激励,提高员工的专业素质和工作积极性。

四、改进建议1. 优化供应链管理加强与供应商的合作,建立长期稳定的合作关系,确保原材料供应的可靠性和质量稳定性。

同时,加强对供应链各环节的监控和管理,提前预测和解决供应链中的潜在问题。

2. 加强设备维护加大对设备的日常维护和保养力度,定期进行设备检查和维修,提高设备的稳定性和可靠性。

在设备故障发生时,能够迅速响应和处理,减少对生产的影响。

2010年第三季度工作分析报告

2010年第三季度工作分析报告各位领导;同仁大家好,新的一年第一季度工作已结束,现就第一季度销售情况向大会做一回报。

一;销售及资金回笼情况;本季度共计签订预收合同万吨,共计出库吨,预付款出库吨,预付款结余未提吨。

内部调用吨,其中中宁公司吨,银川公司吨,灵武公司吨,本季度共计预收资金万元。

1. 销量:吨、泥有限吨,宁夏瀛海银川建材公司吨。

预收款发放中区内吨,区外吨。

二;销售情况;这两年来水泥一直处于供不应求,高价位运行阶段,市场状态良好。

水泥、熟料市场行情旺盛。

第一季度由于水泥出库量的减少,及周边低价熟料的冲击,我们熟料价格有所回落,需求也有相应的减少,冬季冬储我们共计预售13万吨,现在我们还共计库存吨,预付款未拉吨,现在每天生产吨,本公司每天调运吨,外卖吨左右。

三;周边熟料价格对比及情况分析;现在对我们熟料销售市场略有影响的是平凉海螺熟料,冬储价格为220元,现在调到240元,该厂熟料到银川周边粉磨站运费为55元,就已金马水泥公司为列冬储到现场价为275元。

山西冀东熟料,现售价215元,运费90元,到宁夏现场价为310元左右。

萌城水泥;除了满足自身及下属粉磨站需要外,外卖不多售价为270元,现在九连山在购买。

其它无外卖。

胜金关熟料280元,同时赛马,西夏水泥2500吨生产线投产后也是以满足自身需求为主,外卖占较少比例。

另一方面,随着我们熟料产能的加大,熟料若想向周边省份销售,将会面临更加激烈的竞争,比如陕北地区水泥市场历来是兵家必争之地,当前榆林地区粉磨站主要以蒙西以及山西冀东熟料为主,从熟料价格及运费方面看我们无优势可言。

棋盘井周边粉磨站主要以西水,蒙西为主。

所以我们销售始终坚持以“空白市场,无竞争或竞争较少市场”为主要目标客户。

同时在冬储时我们采取冬储量与全年需求量相挂钩预留保证金的办法,分别签订了三家用量大资金好的客户,在销售旺季我们保证客户量的需求,客户保证我们资金以确保我们每月生产资金需求。

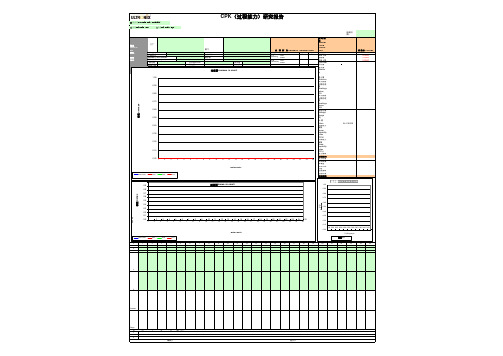

11 CPK(过程能力)研究报告

检测日期:

地点LOCATI ON 工厂

过 程 信 息 PROCESS INFORMATION 统 计 描述

DESCRI PTIVE STATIS TICS 值/数目 VALUES

零件零件名称读数数目规格下限0.0000设备操作者规格值0.0000尺寸

规格上限0.0000

规范值负公差总和Total 规格下限

规格上限

平均值最大值Maximu m 最小值Minimum 低于规格下限的读数

Readings below LSL

高于规格上限的读数

Readings above USL

极差均值Average Range (R)D 值Value N=FALSE

上限能力指数Upper capability index (CPU)下限能力指数Lower capability index (CPL)能力指数过程能力能力比值样本标准标准差样本方差方差性能指数性能比值性能指数

N O T E S 123

编制:校对:

正公差PLUS 规格值SPEC

量具编号Tool number 量具名称Description 单位

零件图号产品型号

设备编号CPK (过程能力)研究报告

部门

直方图H I S T O G R A M

均值A v e r a g e

均值图Average (X chart)

00000

极差R a n g e

极差图Range (R chart)。

2011关于生产、和设备使用情况使用情况报告

2011关于生产、和设备使用情况使用情况报告第一篇:2011关于生产、和设备使用情况使用情况报告关于生产、设备等生产过程情况报告各位领导各位同事大家好:首先我谨代表铸造车间向在座的各位领导以及各科室人员表示由衷的感谢,感谢各位领导在过去的一年里对铸造车间的关怀和照顾,感谢个科室人员的大力支持和鼎力合作。

2011年的工作已经结束,现在我将在此对铸造车间这一年来的生产、设备等的生产过程情况进行简单的报告。

回忘过去的这一年,在领导的正确指引及全体员工的支持帮助下,我车间立足本职工作,认真学习,团结进取,求真务实,较好的完成了各项工作任务。

但是也存在很多不足之处。

下面主要分两个部分来分析总结,不当之处,敬请各位领导批评指正:一.安全生产及任务完成情况:对于日常生产、安全工作,随时掌握生产、安全动态;对主要设备、系统的运行情况进行重点了解,发现问题及时处理并如实上报。

对于公司下达的各项生产任务及时保质保量完成。

在这一年里通过全体管理人员和车间工人努力,克服资金紧张,设备能力小,厂房面积有限,生产任务重等困难,本着我公司的质量方针--追求卓越品质,满足顾客需求,打造京良品牌。

持续不断改进,超越顾客期望,创建备件强企。

以我们最大的能力按照ISO:9000:2001质量管理体系认证认真的完善本职工作。

我们基本做到了铸件产品废品率控制在6%以下。

更以全年总产量6359264公斤的优异成绩基本完成了公司下达的各项生产任务。

二.安全管理方面在平时工作中,要求车间工人要实事求是,一切从实际出发,做到工作讲原则、讲制度、讲大局,踏踏实实,尽心尽力干好本职工作。

并要求职工做到的自己必须认真做到,杜绝“三违”现象发生。

对于各班组班前会强调的生产情况必须详细,清楚,并根据上一班的生产情况对本班的生产任务做出一定的暂行指标及注意事项!班后对本班的安全生产情况做一总结!我们本着对本车间安全、生产全面负责的态度,把安全、卫生工作列入日常日程。

造过程及使用设备分析

产品制造过程及使用设备分析

制造过程

使用设备名称

设备生产能量计算说明

产品

合Байду номын сангаас率

合格产品每月需要量

每月计划产制数量

设备台数

每日工作时数

工作负荷率

附属设备及工具

生产管理必须坚持安全第一、预防为主的方针,建立健全安全生产的责任制度和群防群治制度。

附带:样品制作单

月日制作编号

样品名称

数量

需要日期

客户

目的

□确认□开发□试作

制作方法

参考资料

审

核

填

单

.

附带:原材料需要量表

产品名称

原材料名称

包装方式

规格

单价

类别一

类别二

采购期

预计

库存量

库存

价值

单位

重量

库存总

重量

备注

进口

订购

一般

①

②

③

生产设备报告

报告的范围和限制

范围

本报告主要针对公司内部使用的生产设备进行评估,包括设备性能、运行情况、维护保养等方面。

限制

由于时间和资源的限制,本报告未能涵盖所有生产设备,仅选取了部分具有代表性的设备进行评估。 同时,报告中的数据和结论仅供参考,实际应用需结合具体情况进行调整。

02

生产设备概述

设备类型和数量

运行状况

设备的运行状况良好,能够满足生产 需求。定期进行设备检查和维护护计划

公司制定了详细的设备维护计划,定期对设备进行维护和保养,确保设备的正常运行和 使用寿命。

保养记录

对设备的保养和维护进行详细记录,包括保养时间、保养内容、保养人员等信息,以备 后续查询和管理。

04

生产设备改进建议

设备升级和改造

设备升级

随着技术的不断进步,企业应定期对生 产设备进行升级,以提高生产效率、降 低能耗和减少环境污染。

VS

设备改造

针对现有设备的缺陷和不足,进行针对性 的改造,以提高设备的性能和稳定性,满 足生产需求。

设备维护和保养优化

定期维护

制定合理的设备维护计划,定期对设备进行 检查、清洁、润滑等维护工作,确保设备的 正常运行。

03

生产设备性能分析

设备运行效率

设备运行效率

评估设备的实际运行效率,包括设备开机率、运行速度、生产能力 等,并与设计指标进行对比,分析设备性能是否达到预期。

设备维护保养

定期对设备进行维护保养,确保设备处于良好的工作状态,提高设 备的运行效率和使用寿命。

设备升级改造

根据生产需求和技术发展,适时对设备进行升级改造,提高设备的性 能和生产效率。

设备类型

根据生产需求,公司拥有多种类型的 生产设备,包括但不限于机械加工设 备、自动化生产线、检测设备等。

2010.12报告0000

总结报告总结2010年的工作,我们展望2011年,现在我谈谈我们杭州丰力机械有限公司的工作。

由于2010年年初我制订了各个部门的职责并进行了分工各守其责。

经过了一年的运转,我们认真落实沈总年初提出的“质量第一,练内功”的思想指导管理方针。

经我们全体干部、员工的共同努力,基本完成了2010年的生产任务及经营目标。

在新管理模式运转的一年之际在公司领导的支持下,我们的工作取得了一定的成绩,但还有许多不足之处。

下面是我们各个部门的运作情况:技术部根据沈总年初提出的“质量第一,练内功”的思想指导管理方针。

技术部进一步加强与上海三菱相关部门的联系,加大服务力度,以他们设计的图纸为重点,查错误,补漏洞,切实为生产经营工作的正常运行保驾护航。

技术部责任明确,分工不分家的工作模式,使得全部的质量意识、技能水平都有所提高。

下面具体谈谈我们技术部2010年的不足之处:1、2010年我认为我们与供应商上海三菱没有更好地及时地取得联系与商讨,譬如在图纸的换版的方面工作。

2、工作主动性还是不够,现场工艺,作业指导书没跟上,与一线员工沟通还是不够的。

3、工装、模具存还在某些缺陷。

还需要更好地改进。

4、设备保养管理没做到位。

2011年作为我们技术部应努力的方向:现公司正处在生产相对的淡季,我们应利用好这2~3个月的调整期,进行全面的准备及改进工作。

以便能迎接生产旺季的到来!更加配合好上海三菱公司明年的生产任务!强化现场作业管理,确保重点关键部位做为技术人员根据公司的实际情况加强理论和实践学习,提高自己的工作能力和实践经验,每年与同行业保持沟通与交流,提高技术创新的信息汇总。

1、重点抓好现场作业管理,把车间现场作为重点部位监控,严格落实操作流程,加强现场工艺使用情况的验证,对工艺在生产中不便于操作或不合理得情况进行改进。

2、安排工装模具的设计人员,到现场巡查,以确保工装模具更准确,更实用,更方便,更有效。

3、安排工艺制订人员到现场巡查,多同生产线员工沟通,以确保工艺的可行性,有效性。

过程能力分析

二)过程能力分析1.过程能力过程能力指产品生产的每个过程对产品质量的保证程度,反映的是处于稳定生产状态下的过程的实际加工能力,记为B。

获取产品生产的过程能力,是质量管理中收集样本的目的之一,以便了解过程的生产能力如何,即生产合格品的能力究竟如何。

如果生产能力过低,必需采取措施加以改进。

过程能力越高,稳定性越高,生产能力也强。

过程能力的高低可以用标准差σ的大小来衡量。

σ越小则过程越稳定,过程能力越强;σ越大过程越不稳定,过程能力越弱。

当生产过程稳定,且产品的技术标准为双侧时,B=6σ(见图11—10)。

过程能力包括长期过程能力和短期过程能力。

短期过程能力是指仅由偶然因素所引起的部分变异,它实际上反映了短期变异情况。

长期过程能力是指由偶然因素和异常因素所引起的总变异,它实际反映了长期变异情况。

过程能力只与标准差有关,而与产品的技术要求无关,只表示一个过程固有的最佳性能。

标准差决定于质量因素,即人、机、料、法、环,与规范无关。

为了反映和衡量过程能力满足技术要求得程度,引进一个新指标,即过程能力指数。

[例题6] 过程能力的高低可以用标准差σ的大小来衡量。

σ越小则()。

A. 过程标准越高B. 过程越稳定C. 过程越不稳定D. 过程能力越强E. 过程能力越弱答案:BD2.过程能力指数过程能力指数反映过程加工中质量满足产品技术要求的程度,也即产品的控制范围满足顾客要求的程度。

过程能力指数=技术要求/过程能力(11—14)过程能力指数越大,说明过程能力越满足技术要求,产品质量越有保证。

对于产品特性值分布的平均值μ与规范中心M重合即无偏移时用Cp衡量,对于产品特性值分布的平均值μ与规范中心M不重合即有偏差时用Cpk衡量。

①无偏移双侧规范情况的短期过程能力对于双侧规范情况,无偏移短期过程能力指数Cp的计算公式如下:大的情况,即0≤K<1。

3.过程能力指数与产品不合格率的关系当生产过程处于稳定状态时,过程能力指数Cp和不合格品率P相对应。

CPK过程能力分析报告

17

9.75 9.76 9.75 9.77 9.75 48.78 9.76 9.75 9.76 9.74 0.02 0.02 0.04 0.00

18

9.74 9.74 9.75 9.76 9.75 48.74 9.75 9.75 9.76 9.74 0.02 0.02 0.04 0.00

19

9.75 9.76 9.75 9.76 9.75 48.77 9.75 9.75 9.76 9.74 0.01 0.02 0.04 0.00

过程能力分析报告

AVEAGE ( Xbar CHART )

工厂车间 零件名称

湘联 BYDLK-6203138 压块

螺母

●

X=AVE(X)=

9.75

工序名称 机器编号

9.77

9.765

9.76

9.755

9.75

9.745

9.74

9.735

9.73

9.725

1

2

3

4

5

6

7

8

成品 XL-PF-021

质量特性 规格值

[编制]

A/0

结论:

该过 程的 过程 能力

Cpk 为:

制表/日期:

审核/日期:

该过 程目 前能 被接 受, 批准 后即 1.68 可开 始生 产, 并按 照控 制计 划进 行。批准/日期:来自项目编号:[编制]

A/0

正方形 9.80

UCLX=X+A2R=

9.76

9 10 11 12 13 14 15

公差上限 公差下限

9.80

组容/频率

9.60

图号

LCLX=X-A2R=

9.74

2010年设备部机械组终总结表

1、对设备运行状况的把握应进一步加强。全年故障时间较去年有所增加,纵观全年各条线设备故障的起伏较大,说明我们的工作有许多不足之处。

2、设备点检、保养计划、备品备件计划在实施过程中仍存在很大的问题。

3、分厂设备维修人员的素质和责任心仍有待进一步提高.

四、明年工作计划

1、进一步加强设备的周期管理,坚决杜绝无预见性的重大设备事故。

电解槽的电极板加工制作等等。

7、安全管理

2011年的安全奋斗目标是力争全年安全事故为零。首先安全生产管理制度是公司最为重要的制度,没有了安全,也就没有了生产,结合公司的实际生产经营情况制定安全生产管理制度;其次就是落实,落实的过程也就是制度是否贯彻,执行力是否到位,要常抓不懈的,把它当成工作的头等大事来做,提高安全活动与安全教育的质量,要充分利用班前班后会的时间学习有关安全作业的规定,结合本岗位的特点交流工作中应该注意的事项,坚持新、老职工的安全思想教育,让职工牢固树立安全第一、预防为主的思想,变要我安全为我要安全。制订相关的检查考核措施,采取必要的经济手段加大检查考核的力度。

(2)、检修质量是设备正常运转的关键。通过事先制订详细的施工方案;对检修过程进行严格监督等措施是确保检修质量的有力手段。通过提高检修质量,缩短试车调整时间,延长备件使用周期,从而保证机组的连续生产。

4、成本管理

要求严格控制维修成本,准确了解备件的使用寿命,尽可能发挥备件潜能,大力开展修旧利废工作,从而达到降低设备维修成本的目标。

2010年年度总结

姓名

部门

岗位

2010年度设备部镀锌机械工作总结

2010年以服务于生产,降低设备故障率,提高产品质量,保障设备完好率为宗旨,以点检定修制的全面推进为工作重点,狠抓设备故障管理和日定修管理,同时进一步深化专责设备制度,重视技术改造和设备隐患整改,大力开展修旧利废和节能降耗,全面推进现场清洁文明生产定置管理,使2010年的工作有了一定的起色,但也清醒的认识到现有设备的装备水平与目前设备管理工作的复杂性、艰巨性。现就2010年工作总结报告如下:

产能验证分析报告

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

备注:供方必须以每道工序产能盈余提升到15%为最终目标。

瓶颈工位

镗70孔 产能是否满足需求

瓶颈工位的产能赢余

4.62% 满足

6.5

273

80% 218.4 245 1 99% 3177.051 2400 32.38%

2

7

3

8

336

1.2

0.3

6.5

273

80% 218.4 160 1 99% 4864.86 2400 102.70%

1

7

3

8

168

1.2

0.3

6.5

136.5

80% 109.2 155 1 99% 2510.895 2400 4.62%

生产 设备 数量

每周 工作 天数

每天 班数

每班 工作 小时

每周工 作时间 (A×B× C×D)

单台设 备每班 平均计 划停机 时间 (小 时)

单台设 备每班 平均非 计划停 机损时 间(小 时)

每班净生 产时间 (D-F-E)

×A

每周净生 产时间(H ×A×B×

C)

分配到该 产品时间

比率

每周用 于该产 品的净 生产时 间(I×

零件号码.:

35010100/200-B01/B02

零件名 称:

(A) (B) (C) (D) (E)

产能验证分析报告

前制动器总成-左/右