落料冲孔拉深复合模

外壳落料、拉深、冲孔复合模

目录1 绪论........................................................31.1 现代模具的发展现状及发展趋势..............................31.2 本设计的基本工序.........................................52 零件的工艺性................................................82.1 制件资料.................................................82.2 零件工艺及其工艺分析分析.................................92.3 确定工艺方案和模具形式..................................103 主要工艺参数的计算..............................................123.1 落料尺寸的计算...........................................123.2 确定排样方案.............................................123.3 计算拉深次数........................................... 133.4 拉深冲压力的计算........................................ 143.5 冲压设备的选择.......................................... 174 模具设计..................................................... 184.1 模具结构的设计...........................................184.2 模具的闭合高度............................................194.3 模具工作部分尺寸及公差计算...............................195 冲模零件的设计................................................225.1 落料凹模的设计..........................................225.2 拉深凸模的设计...........................................235.3 落料凸模和拉深凹模的设计.................................265.4 冲模的导向装置...........................................275.5 定位装置............................................... 285.6 卸料装置............................................... 305.7 推件装置的设计.......................................... 316 其它冲模零件设计.............................................. 33 6.1 模柄的类型及选择........................................ 33 6.2 凸模固定板.............................................. 346.3 垫板.................................................... 35 6.4 紧固件.................................................. 356.5 定位销.................................................. 357 模具的装配................................................... 36 7.1 复合模的装配............................................ 367.2 凸、凹模间隙的调整....................................... 368 附加工序...................................................... 379 结论.......................................................... 38参考文献........................................................ 39 致谢.............................................................40附录...............................................................411 绪论1.1现代模具的发展现状及发展趋势模具被称为工业产品之母。

轴承盖落料、拉深、冲孔复合模设计

摘要介绍了轴承盖冷冲压成形过程,经过对轴承盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,冲压基本工序为:落料、拉深、冲孔,然后根据对工序的初步计算,确定工序数目,如冲压次数,拉深次数,对工序顺序的安排,一般根据各工序的变形特点,质量要求来确定,由于本工件为带孔的落料、拉深件,因此先落料,再拉深,最后冲孔,根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合,因为生产批量大,所以将各个工序组合在一起,并用复合模冲压,这样就提高了产品的生产率。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键字:轴承盖;冲压;工序;生产批量;生产效率ABSTRACTIntroduced to carry the bearing cover cold hurtle to press to take shape the process, pass by to the batch quantity production, spare parts quantity, the spare parts structure and usage request of carry the bearing cover of analysis, study, according to not lower to use the function as premise, is certain in order to hurtle to press the piece, it uses to hurtle to press the method to complete the spare parts to process, hurtling to press basic work preface is: Fall to anticipate, pull deep, hurtle the bore, then according to the initial calculation of the work preface, make sure the work ordinal number eyes, if hurtle to press the number of times, pulling the deep number of times, to the in proper order arrangement of the work preface, general transform the characteristics according to each work preface, the quantity request to certain, because of in order to take the bore to fall to anticipate, pull the deep piece, this work piece so fall to anticipate first, then pull deeply, blunt bore of end, according to produce the batch quantity and condition( hurtle to press to process the condition and molding tools to make the condition)s to make sure the work that the preface combine, because of produce the batch quantity big, so combine each work preface together, counteract compound the mold hurtles to press, raising the rate of production of the product thus. Pass to make use of the modern molding tool manufacturing technique to carry on the structure improvement to the traditional machine spare parts well, excellent turn the design, the excellent chemical engineering skill method ability the significant exaltation produces the efficiency, this kind of method to similar the product has to certainly draw lessons from the function.Key words: bearing cover; stamping; process; Production batch; Production efficiency目录1 分析零件的工艺性 (5)1.1 冲裁工艺性 (5)1.2 拉深工艺性 (5)2 分析计算确定工艺方案 (7)2.1 计算毛坯尺寸 (7)2.2 确定是否需要压边圈 (7)2.3 计算拉深次数 (8)2.4 确定工艺方案 (9)3 主要工艺参数的计算 (10)3.1 确定排样、裁板方案 (10)3.2 计算工艺力、初选压力机 (11)3.2.1 计算工艺力 (11)3.2.2 初选压力机 (14)3.3 计算压力中心 (14)3.4 计算凸、凹模刃口尺寸及公差 (15)4 模具的整体结构设计 (17)4.1 模具结构形式的选择 (17)4.2 模具总体设计 (17)4.3 模具工作部分尺寸计算 (18)4.3.1 落料凹模 (18)4.3.2 冲孔凸模 (19)4.3.3 拉深凸模 (19)4.3.4 凸凹模 (19)5 模具的主要零部件结构设计 (21)5.1 模架 (21)5.2 模座 (21)5.3 模柄 (21)5.4 定位零件 (22)5.4.1 挡料销 (22)5.4.2 导料销 (22)5.4.3 导料板 (22)5.5 卸料装置 (23)5.5.1 固定卸料板 (23)5.5.2 橡胶 (24)5.6 其他支撑与固定零件 (24)5.6.1 凸模固定板 (24)5.6.2 导向零件 (25)5.6.3 垫板 (25)5.7 紧固件 (25)6 确定冲压设备 (27)7 模具的装配 (28)7.1 复合模的装配 (28)7.2 凸、凹模间隙的调整 (28)8 重要零件的加工工艺过程编制 (29)结论 (31)致谢 (32)参考文献 (33)1 分析零件的工艺性1.1 冲裁工艺性冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级是否符合冲裁加工的工艺要求。

落料、拉深、冲孔复合模的课程设计

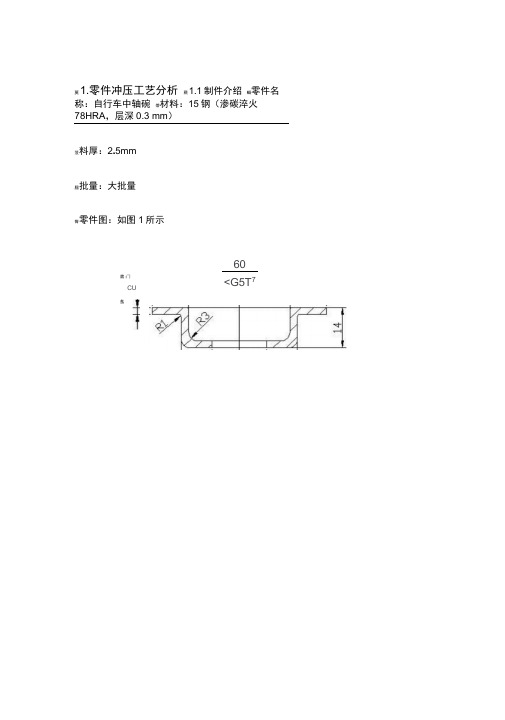

薁1.零件冲压工艺分析 羆1.1制件介绍 螄零件名称:自行车中轴碗 蒂材料:15钢(渗碳淬火78HRA ,层深0.3 mm )莈料厚:2.5mm膃批量:大批量膂零件图:如图1所示蒇:门 CU 蚃 60 <G5T 7莀1.2产品结构形状分析芀由图1可知,产品为圆片落料、有凸缘筒形件拉深、圆片冲孔,产品结构简单对称,孔壁与制件直壁之间的距离满足L > R+0.5t (查参考书[1]第75页)的要求(L =(35-19)吃=8, R+0.5t= 3+0.5 星.5= 4.25)。

蚅1.3产品尺寸精度、粗糙度、断面质量分析蒃(1)尺寸精度35皐17,为IT12 ;①40第75,查[7]第17页表1-8,尺寸精度为IT13。

賺①零件图上的未注尺寸公差要求为IT13。

芁(2)冲裁件断面质量w 0.15mm 羇板料厚度为2.5,查[1]第49页表2.2,生产时毛刺允许高度为本产品在断面质量和毛刺高度上没有严格的要求,所以只要模具精度达到一定要求,冲裁件的断面质量可以保证。

袂(3)产品材料分析袁对于冲裁件材料一般要求的力学性能是强度低,塑性高,表面质量和厚度公差符合国家标准。

本设计产品所用的材料是15钢,为优质碳素结构钢,其力学性能是强度、硬度和塑性指标适中,经热处理后,用冲裁的加工方法是完全可以成形的。

另外产品对于厚度和表面质量没有严格要求,所以采用国家标准的板材,其冲裁出的产品的表面质量和厚度公差就可以保证。

肇(4)生产批量肆产品生产批量为大批量生产,适于采用冲压加工的方法,最好是采用复合模或级进模,这样将很大地提高生产效率,降低生产成本。

零件冲压工艺方案的确定蚁2.1冲压方案薆2.膀完成此工件需要落料、拉深、冲孔、切边四道工序。

其加工方案分为以下8种:蒈(1)方案一:落料一拉深一冲孔一切边。

肅(2)方案二:落料、拉深复合一冲孔一切边。

莂(3)方案三:落料、拉深复合-冲孔切边复合。

羇(4)方案四:落料、拉深、冲孔复合一切边。

落料-冲孔-拉深-切边复合模设计【完整版】

落料-冲孔-拉深-切边复合模设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)目录前言 (1).摘要.................................................................................2. 第一章零件工艺性分析及确定工艺方案 (3). 零件工艺分析 (3)第1.2节工艺方案确定 (4)第1.3节排样确定 (4)第二章工艺与设计计算 (5)第2.1节模具的设计和加工 (5)第2.2节冲裁力的计算 (6)第2.3节计算各主要零件的尺寸 (8)第2.4节定位零件的设计 (17)第三章模具的装配 (21)第四章结论与展望 (24)结束语 (25)谢鸣 (26)参考文献 (27)前言冲压加工在汽车、电子、电器、仪表、航空和航天产品及日用品生产中得到了广泛的应用。

20多年来,我国工业开展迅速,产品更新换代快。

冲压模具设计与制造的课程设计的目的是陪养学生对冲压工艺规程编制方法、掌握应用现代化设计手段和运用CAD/CAM软件设计中等复杂程度的冲压模具、编制模具零件的加工工艺和程序并能数控机床进行加工。

冲压件的生产过程一般都是从原材料剪切下料开始的,经过各种工序和其他必要的辅助工序加工出图纸要求的零件,对于某些组合冲压和精度要求较高的冲压件,还需要经过切削、焊接或铆接等加工才能完成。

进行冲压模具设计与制造就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面的因素,合理安排零件生产工序,最优的选用并确定各工艺参数,合理设计模具结构、选择加工方法和设备等。

本次设计的是一副落料-冲孔-拉深-切边复合模,这次设计是在老师认真、耐心的指导下进行的,是在对模具的经济、模具的寿命、生产周期及生产本钱等因素进行了全面的仔细的分析下而进行设计的。

由于初次设计,水平有限,毕业设计中不妥和错误之处在所难免,还请老师同学多提珍贵意见,以便得以修正,以臻完善,那么不盛感谢。

端盖落料冲孔翻边拉深复合模发展情况介绍

端盖落料冲孔翻边拉深复合模发展情况介绍发布时间:2021-01-13T14:05:59.490Z 来源:《科学与技术》2020年第27期作者:张达[导读] 本设计主要目的是 “端盖落料冲孔翻边拉深”复合模发展情况介绍。

张达黑龙江工商学院黑龙江哈尔滨 150025摘要:本设计主要目的是 “端盖落料冲孔翻边拉深”复合模发展情况介绍。

首先统筹总设计方案的目的是复合膜发展情况介绍。

复合膜整体构成是压力机及其相关结构部件是根据模具的周向尺寸选择的。

本设计的目的是:对条料进行冲裁落料,得到所需的垫片毛坯;对毛坯进行冲孔翻边及拉深。

它是依据冲压模具设计的基本设计原理,对进行冲压模具的进行冲裁力计算、模具零部件和总体设计的完整的模具设计过程。

模具设计分为以下步骤:工艺性分析,有关工艺计算,工艺方案比较以及确定,合理选择模具组件,合理压力中心的计算选择以及冲压设备的挑选,零件的尺寸计算,绘制模具装配图及其零件图,最后达到其整体复合膜介绍的目的。

关键词凹模周界尺寸;连续复合模;修模;发展情况正文:引言:冲压在机械加工中是一种基础加工方式,这种加工方法有别于其他需要热处理的工艺方法,是在金属冷态势作用,也有别名“冷冲压”。

1.论文背景以及发展现状冲压的优势是有较高的生产效率,在如今“工业4.0”建设的大背景下,由于冲压的原材料多为板状、条状,易于流水线的输送,且其为一种冷加工工艺,故非常适宜加入机器人等智能制造环节,提供其产业的附加值。

目前,冲压工艺在汽车生产领域得到大的运用,最快时每分钟便可生产几件汽车车架,一些小零件每分钟更可达到每分钟破千件的速率。

所以这是一种非常适合大批量生产的工艺。

“冲压的发展,模具是关键”,而其一切工作的开展则要从设计与制造开始。

在当前的工业生产都摒弃老式的高功耗,高废品率的大环境下,冲压的优点无需多言。

首先,冲压的能耗不高,通过良好的工艺规程安排,它的生产环境能达到节能要求。

其次,冲压的废品率在一定范围内人工可控,通过好的排样方式,其材料使用率最高可达到80%。

落料拉深冲孔复合模具设计

第一章 绪论

1

第二章 冲压件工艺分析

2

2.1冲压件技术要求

2

2.2冲压件材料性能分析

2

2.3冲压件结构分析

2

2.4初拟方案

3

2.5方案确定

3

第三章 冲压工艺设计

5

3.1毛坯直径 D计算

5

3.2拉深次数的确定

5

3.3排样设计

6

3.3.1搭边值的确定

7

3.3.2宽度的确定

7

3.3.3材料利用率

8

3.4计算冲压力

2

冲压件成型难点在于拉深成型的控制。

根据任务书得知该冲压件公差按 IT14等级,因此尺寸精度要求不是很高,因

此模具方面的尺寸精度比较好掌握,模具加工较方便。由于该冲压件为大批量生

产,因此该冲压件模具的寿命是需要严格考虑的,如何合理设计模具结构以延长

模具寿命也是一个必须要解决的问题。

2.4初拟方案

从该冲压件的二维图得知该冲压件成型需要两种种工序,现初步拟定以下三

13

4.6弯曲凸凹模间隙

13

第五章 模具结构工艺性设计

13

5.1模具类型选择

14

5.2模具工作零件结构设计

14

5.2.1凸模、凹模固定形式

14

5.2.2凹模刃口形式

14

5.3送料方式的选择

15

5.4定位方式的选择

15

5.5卸料及出件方式设计

15

5.6模具导向方式的选择

15

5.7模架的选择

16

第六章 冲压成型设备的校核

式中:L为冲裁周边总长度(mm),取 200.85mm; t为材料厚度(mm),取 1mm; 为材料抗拉强度(MPa),取 400MPa;

端盖落料拉深冲孔复合模设计

端盖落料拉深冲孔复合模随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对端盖的冲裁工艺性和拉深工艺性,分析比较了成形过程的三种不同冲压工艺(单工序、复合工序和连续工序),确定用一幅复合模完成落料、拉深和冲孔的工序过程。

介绍了端盖冷冲压成形过程,经过对端盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

还具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

1 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

该零件是端盖,如图1.1,该零件可看成带凸缘的筒形件,料厚t=2mm,拉深后厚度不变;零件底部圆角半径r=1.5mm凸缘处的圆角半径也为R=1.5mm;尺寸公差都为自由公差,满足拉深工艺对精度等级的要求。

图1.1 工件图工艺性对精度的要求是一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级;对于精度要求高的拉深件,应在拉深后增加整形工序,以提高其精度,由于材料各向异性的影响,拉深件的口部或凸缘外缘一般是不整齐的,出现“突耳”现象,需要增加切边工序。

落料拉深复合模工作原理和过程

落料拉深复合模工作原理和过程嘿,朋友们!今天咱来聊聊落料拉深复合模的工作原理和过程,这可有意思啦!你看啊,落料拉深复合模就像是一个超级厉害的变形金刚!它能在一次操作中完成落料和拉深这两个重要任务呢。

想象一下,一块平平的板材,就像一张等待被塑造的白纸。

复合模这个“大力士”一把抓住它,先“咔嚓”一下,把多余的部分干脆利落地切掉,这就是落料啦。

然后呢,它又紧紧地握住剩下的部分,慢慢地、稳稳地把它拉深,让它变成我们想要的形状,就好像把一个气球慢慢吹起来一样。

在这个过程中,模具的各个部分都在默契地配合着。

冲头就像是勇敢的战士,一往无前地去完成落料的使命;凹模呢,就像一个温柔的怀抱,稳稳地接住材料,让拉深能够顺利进行。

还有那些导柱、导套啥的,它们就像一群小精灵,在旁边默默地帮忙,确保一切都能精准无误地进行。

你说这神奇不神奇?一个模具就能完成这么复杂的工作!而且啊,它的效率还特别高。

要是靠人工一点点去弄,那得费多大的劲啊,还不一定能做得那么好。

咱再说说这个工作过程中的细节。

模具的设计可重要啦,得考虑到各种因素,比如材料的性质、产品的形状和尺寸等等。

要是设计得不好,那可就麻烦了,要么切不下来,要么拉深的时候出问题。

还有啊,模具的制造精度也得有保证,一点点偏差都可能导致产品不合格。

落料拉深复合模在很多行业都大显身手呢!汽车制造、电子产品、日用品等等,到处都有它的身影。

它就像是一个默默无闻的英雄,为我们的生活带来了那么多便利。

总之啊,落料拉深复合模真的是太了不起啦!它让制造变得更简单、更高效,让我们能用上各种精美的产品。

所以啊,我们可得好好感谢这个神奇的家伙,它可是为我们的生活立下了汗马功劳呢!原创不易,请尊重原创,谢谢!。

落料、冲孔、拉深、翻边复合模

Qq:联系815862347毕业设计(论文)任务书设计(论文)题目:落料、冲孔、拉深、翻边复合模系:专业:班级:学号:学生:指导教师:接受任务时间教研室主任(签名)系主任(签名)1.毕业设计(论文)的主要内容及基本要求内容:如图所示的零件(1)生产批量:大批量;(2)材料:08(3)材料厚度:t=1.5㎜要求:(1)要有目录、设计任务书及产品图;(2)零件工艺性、经济性分析;(3)冲压零件工艺方案的拟定;(4)模具类型及结构形式的选择、排样方式、材料利用率的计算;(5)冲裁力的计算、压力中心的确定;(6)模具主要零件的确定(选择、设计和必要的计算)、压力机的选择等;(7)绘制正规的模具0#装配图一张,要求有正视图、俯视图、排样图、零件图、技术要求及明细栏;(8)绘制模具的主要零件图六张(或折合0#图纸一张),要求用计算机绘制图纸,说明书按照学院规定采用电子版格式毕业论文不少于2万字,图纸总工作量为折合0#图纸二张。

2.指定查阅的主要参考文献及说明(1)中国模具标准件手册.中国模具工业协会标准委员会编.上海科学普及出版社,1989(2)冷冲压国家标准.国家标准总局.中国标准出版社,1989(3)冷冲压工艺与模具设计.姜奎华.机械工业出版社,2002(4)模具制造工艺.黄毅宏.机械工业出版社,2004(5)冲模图册.李天佑.机械工业出版社,1998(6)冷冲模设计.丁聚松.机械工业出版社,2004(7)模具设计与制造简明手册.冯柄亮等.上海科技业出版社,2002(8)冷冲压与塑性成型——工艺与模具设计.翁其金.机械工业出版社,1990(9)冷冲模设计(第2版),赵孟栋主编.北京:机械工业出版社,1997(10)冲压手册.王孝培主编.北京:机械工业出版社,1990(11)冲压工艺学.肖景容,姜奎华主编.北京:机械工业出版社,19903摘要本设计说明书分析了零件冲压成形的工艺特点,介绍了封盖落料、冲孔、拉深翻边复合模的工作原理和结构设计过程,设计了一副包含落料、冲孔、拉深、翻边的复合模,该模具设计合理,结构紧凑,可靠性好,装、拆、修磨方便,模具使用性能良好,应用广泛。

落料、冲孔、拉深复合模的设计

CHANGZHOU INSTITUTE OF TECHNOLOGY毕 业 设 计 说 明 书 题目:落料、冲孔、拉深复合模的设计二级学院(直属学部):专业:班级: 学生姓名:学号: 指导教师姓名:职称: 评阅教师姓名:职称:2014 年03月常州工学院毕业设计摘要本设计进行了落料、冲孔、拉深复合模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和钩形挡料销挡料。

模具的冲孔和落料凸模分别用不同的固定板固定,便于调整间隙;冲孔凹模和落料凹模则采用整体固定板固定。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高了加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

关键词:复合模校核冲孔落料拉深落料、冲孔、拉深复合模的设计目录第1章绪论 (1)1.1冲压技术概论 (1)1.2我国模具技术的发展趋势 (2)1.3复合模的主要特点 (5)1.4模具CAD技术 (5)1.5本课题的来源及主要任务 (6)第2章冲压件的工艺性分析 (7)2.1工艺方案的分析和确定 (7)2.1.1毛坯直径D的计算 (7)2.1.2拉深次数n的计算 (7)2.2工艺方案的确定 (7)2.3计算各工序压力、压力中心、初选压力机 (8)2.3.1冲裁力的计算 (8)2.3.2初选压力机 (9)2.3.4确定压力中心 (9)2.4冲压工序 (10)2.5模具结构设计 (10)2.5.1模具结构选择 (10)2.5.2模具工作部分的尺寸和公差的确定 (10)2.5.3模具结构设计 (11)2.6整修工序 (12)2.6.1外缘整修 (12)2.6.2内孔整修 (13)2.6.3叠料整修 (13)2.6.4振动整修 (13)结论 (14)致谢 (15)参考文献 (16)常州工学院毕业设计第1章绪论1.1 冲压技术概论冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形从而获得所需零件(俗称冲压件或冲件)的一种压力加工方法。

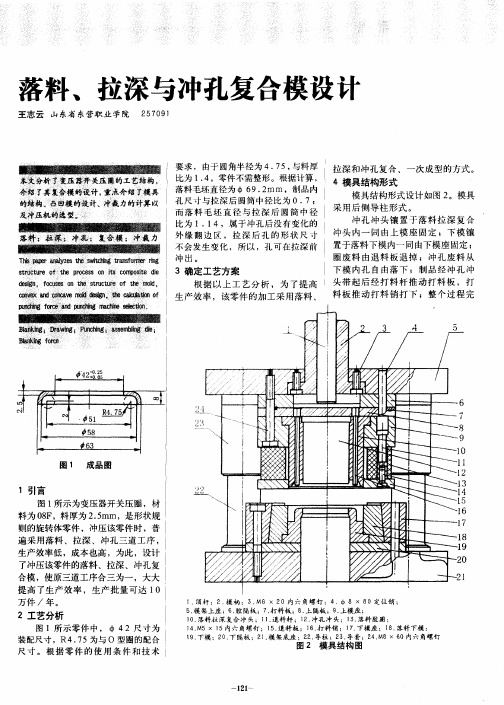

落料、拉深与冲孔复合模设计

一

/

、

/

≯ 髫 | /

\ 上

●一

~

哆|

『

~ —

{

~ 、

’

一v ●、

、

I

/ I

/

Fj L X - / / 一 、

,

2

~ ~

一

置于 落料下模 内一 同 由下模座 固定 ; 圈废料 由退料 板 退 掉 ;冲孔 废料 从 下 模 内孔 自由落 下 ;制 品经 冲孔 冲 3确定工艺方案 根 据 以上 工 艺分 析 ,为 了提 高 头 带起 后 经 打料 杆 推动 打 料板 ,打 生产效 率 ,该零件 的加工 采用落料 、 料 板 推动 打料 销 打 下 ;整 个 过程 完

万 件 /年 。

j

‘

、

\ \

; .

_ {

,

\

~

= =\ =\二 == = = = Nhomakorabea\

/

= ! = 衣j 、 一

乏

— —

_

\ 、 \。 \、 \

\\\ \

—

—

V/ d S , , /{ /

I/ / / / I  ̄ ,

,

/ l

~

~ ~

~

\

、

\

\ 、 f

、

, 、、 ,

~

~

— ’ ~

— — —

,

,

,

—

~

\

, “

\

\

图 1 成品图

1 引言

端盖的拉深、落料、冲孔复合模设计

端盖的拉深、落料、冲孔复合模设计绪论模具是现代工业生产的重要工艺装备。

随着工业技术的迅速发展,在国民经济的各个领域都越来越多地依赖模具来进行加工。

采用模具来进行生产,具有以下的特点:能绝大部分的代替传统的切削加工工艺,可以提高生产效率,保证零件的质量,节约原材料,降低成本;而且模具生产出来的产品能“一模一样”,达到最大的互换性,极大程度的满足现代工业中互换性的标准及要求。

模具,特别是精密、复杂、长寿命的模具,是衡量一个国家模具发展水平的重要标志。

工业发达国家在汽车、电子、仪表、轻工业等方面的发展,产品的先进性、竞争力,在很大程度上取决于模具的先进性。

在我国,随着生产和科学技术的发展,特别是20世纪80年代以来,产品的更新换代速度加快,品种数量迅速增加。

这使得模具的需求量不断增加,质量也要求越来越高,从而使模具技术在国民经济中的地位和作用日趋重要。

近年来,日本的汽车、手表、家用电器等产品的产量猛增,品种繁多,并在国际市场占据优势地位,其重要原因之一就是模具技术的高度发展。

可见,研究和发展模具技术,对促进国民经济的发展具有特别重要的意义。

目前,我国冲压技术与工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺,模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命,效率、加工精度、生产周期等方面与发达国家的模具相比差距相当大。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型,精密、复杂和长寿命的模具依赖进口。

随着科学技术的不断进步和工业生产的迅速发展,冲压加工作为现代工业领域内重要的生产手段之一,更加体现出其特有的优越性。

在现代工业生产中,由于市场竞争日益激烈,产品性能和质量要求越来越高,更新换代的速度越来越快,冲压产品正朝着复杂化,多样化高、性能、高质量方向发展,模具也正朝着复杂化,高效率、高精度、长寿命方向发展。

轴承盖的落料、拉深、冲孔复合模设计

课题任务书系:机械工程系专业:材料成型及控制工程开题报告摘要介绍了轴承盖冷冲压成形过程,经过对轴承盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,冲压基本工序为:落料、拉深、冲孔,然后根据对工序的初步计算,确定工序数目,如冲压次数,拉深次数,对工序顺序的安排,一般根据各工序的变形特点,质量要求来确定,由于本工件为带孔的落料、拉深件,因此先落料,再拉深,最后冲孔,根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合,因为生产批量大,所以将各个工序组合在一起,并用复合模冲压,这样就提高了产品的生产率。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键字:轴承盖;冲压;工序;生产批量;生产效率ABSTRACTIntroduced to carry the bearing cover cold hurtle to press to take shape the process, pass by to the batch quantity production, spare parts quantity, the spare parts structure and usage request of carry the bearing cover of analysis, study, according to not lower to use the function as premise, is certain in order to hurtle to press the piece, it uses to hurtle to press the method to complete the spare parts to process, hurtling to press basic work preface is: Fall to anticipate, pull deep, hurtle the bore, then according to the initial calculation of the work preface, make sure the work ordinal number eyes, if hurtle to press the number of times, pulling the deep number of times, to the in proper order arrangement of the work preface, general transform the characteristics according to each work preface, the quantity request to certain, because of in order to take the bore to fall to anticipate, pull the deep piece, this work piece so fall to anticipate first, then pull deeply, blunt bore of end, according to produce the batch quantity and condition( hurtle to press to process the condition and molding tools to make the condition)s to make sure the work that the preface combine, because of produce the batch quantity big, so combine each work preface together, counteract compound the mold hurtles to press, raising the rate of production of the product thus. Pass to make use of the modern molding tool manufacturing technique to carry on the structure improvement to the traditional machine spare parts well, excellent turn the design, the excellent chemical engineering skill method ability the significant exaltation produces the efficiency, this kind of method to similar the product has to certainly draw lessons from the function.Key words: bearing cover; stamping; process; Production batch; Production efficiency目录摘要abstract1 分析零件的工艺性 (1)1.1 冲裁工艺性 (1)1.2 拉深工艺性 (1)2 分析计算确定工艺方案 (3)2.1 计算毛坯尺寸 (3)2.2 确定是否需要压边圈 (3)2.3 计算拉深次数 (4)2.4 确定工艺方案 (5)3 主要工艺参数的计算 (7)3.1 确定排样、裁板方案 (7)3.2 计算工艺力、初选压力机 (9)3.2.1 计算工艺力 (9)3.2.2 初选压力机 (12)3.3 计算压力中心 (12)3.4 计算凸、凹模刃口尺寸及公差 (13)4 模具的整体结构设计 (15)4.1 模具结构形式的选择 (15)4.2 模具总体设计 (15)4.3 模具工作部分尺寸计算 (16)4.3.1 落料凹模 (16)4.3.2 冲孔凸模 (17)4.3.3 拉深凸模 (17)4.3.4 凸凹模 (17)5 模具的主要零部件结构设计 (19)5.1 模架 (19)5.2 模座 (19)5.3 模柄 (19)5.4 定位零件 (20)5.4.1 挡料销 (20)5.4.2 导料销 (20)5.4.3 导料板 (20)5.5 卸料装置 (21)5.5.1 固定卸料板 (21)5.5.2 橡胶 (22)5.6 其他支撑与固定零件 (22)5.6.1 凸模固定板 (22)5.6.2 导向零件 (23)5.6.3 垫板 (23)5.7 紧固件 (23)6 确定冲压设备 (25)7 模具的装配 (26)7.1 复合模的装配 (26)7.2 凸、凹模间隙的调整 (26)8 重要零件的加工工艺过程编制 (27)结论 (29)致谢 (30)参考文献 (31)1 分析零件的工艺性1.1 冲裁工艺性冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级是否符合冲裁加工的工艺要求。

筒形件落料、拉深、冲孔、复合模模具课程设计剖析

目录序言 (2)第一部分冲压成形工艺设计 (5)Ⅰ明确设计任务,收集相关资料 (5)Ⅱ冲压工艺性分析 (6)Ⅲ制定冲压工艺方案 (6)Ⅳ确定毛坯形状,尺寸和主要参数计算 (10)第二部分冲压模具设计 (15)rⅡ计算工序压力,选择压力机 (16)Ⅲ计算模具压力中心 (19)Ⅴ、弹性元件的设计 (25)Ⅵ模具零件的选用 (27)Ⅶ冲压设备的校核 (29)Ⅷ其他需要说明的问题 (30)Ⅸ模具装配 (32)设计总结 (35)参考文献 (36)序言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

复合模具(冲孔、落料、拉伸)毕业设计正文

摘要本毕业设计的题目是落料、拉深、冲孔模具设计,叙述了冲压的概念、特点、基本工序及应用,分析了冲压技术的现状和发展方向,说明了冲压模具的重要性。

本文先对冲压件进行工艺分析,确定工艺方案,以工序少,模具结构简单,生产周期短,经济效益高为原则,选取最佳工艺方案,采用落料、拉深、冲孔复合模。

确定了冲压模具总体结构设计方案,进行了工艺分析与相关设计计算,包括拉深次数,排样,利用率,冲压力,拉深力等;还进行了压力机的选择及模具零件主要工作部分尺寸及公差的计算。

最后,采用CAD绘制了这一套模具的装配总图和全部非标准件的零件图。

关键词:落料;拉深;冲孔目录摘要 (I)1 绪论 (1)1.1冲压的概念、特点及应用 (1)1.2冲压的基本工序及模具分类 (2)1.3 冲压技术的现状及发展方向 (3)2 冲压件的工艺性分析 (5)2.1冲压件的工艺性分析 (5)2.2 端盖冲压工艺方案的确定 (6)3 主要工艺参数计算 (7)3.1 毛坯尺寸计算 (7)3.1.1确定修边余量 (7)3.1.2计算毛坯直径 (7)3.1.3确定是否需要压边圈 (7)3.2 确定拉深次数 (7)3.3 排样及材料的利用率 (8)3.4 计算工序冲压力 (9)3.5 冲压设备的选择 (10)3.6 模具零件主要工作部分尺寸计算 (11)3.7 弹性元件的设计计算 (13)4 落料、拉深和冲孔复合模结构设计 (14)4.1 落料凹模设计 (14)4.2 冲孔凸模长度及强度校核 (14)4.3 落料拉深凸凹模设计 (18)4.3.1拉深部分凹模圆角半径的确定 (18)4.3.2 凹模拉深部分高度的确定 (19)4.4 拉深冲孔凸凹模设计 (19)4.5 压边及顶件装置类型设计 (20)4.6 压边圈的形式设计 (21)4.7 推件块设计 (21)4.8 卸料板设计 (22)5 标准件的选择 (23)5.1 卸料螺钉的选用 (23)5.2 模柄的选用 (23)5.3 模座的选用 (23)6 结论 (24)致谢 (25)参考文献 (26)1 绪论1.1冲压的概念、特点及应用冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC 机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

正确掌握并运用冲压工艺参数和模具工作部分的几何形状和尺寸的综合应用,以提高我的模具设计与制造能力的综合应用。

在以后的生产中,研究和推广新工艺,新技术。

提高模具在生产生活中的应用,并进一步提高模具设计水平。

1 明确设计任务,收集相关资料冲压工艺设计应在收集﹑调查﹑研究并掌握有关设计设计的原始资料的基础上的基础上进行,做到有的放矢,避免盲目性。

工艺设计的原始资料主要包括如下内容:1.1设计题目筒形件落料、冲孔、拉深、复合模设计内容要求材料: 08钢厚度: t=1.5mm零件图The workpiece1.2冲压件的产品图及技术要求零件图如设计任务书中所示的零件图。

技术条件应明确合理。

由此可对拉深件的结构,尺寸大小,精度要求以及装配关系,实用性能等有全面了解,以便制定工艺方案,选择模具类型和确定模具精度。

1.3生产类型生产类型是企业生产产业程度的分类,一般分为大量生产、成批生产、、小批量生产。

根据生产纲领和产品零件的特征或工作的每月担负的工序数查文献表1-3生产类型和生产纲领的关系,确定该零件的生产类型为大批量生产。

1.4生产组织形式生产类型不相同,零件和产品的组织形式,采用的技术措施和达到的技术经济效果会不同。

因为该零件是大批量生产,所以其生产类型查文献【1】表1-5的各种生产类型的工艺性,特征其生产组织形式为零件的互换性,有修配法、钳工修配、缺乏互换性、毛坯的制造方法和加工余量、手工造型或自由锻造毛坯精度低,加工余量大。

1.5工艺装备大批量的的采用专用夹具,标准附件,标准刀具和万能量具,靠划线和试切法达到精度要求。

2.1材料08钢是优质碳素结构刚,易于拉伸成形,具有良好的冲压性能2.2工件结构该工件为圆形带孔拉深件,拉伸高度不大,孔在底部并且不在拉深变形区2.3尺寸精度零件图上工件高度70孔Φ20+0.150。

工件外轮廓Φ79+0.180,属IT11级。

一般冲压均能满足精度要求。

3.1工序性质和数量⑴工序性质的确定在冲压加工中,工序性质是指冲压件所需的工序种类,剪裁,落料,冲孔,切边等使材料产生分离的工序。

弯曲拉深局部成形等使材料产生变形的工序。

冲压工序性质的确定主要取决于冲压件的形状尺寸和精度要求。

同时还应考虑冲压变形规律及某些具体条件的限制。

通常在确定工序性质时应当考虑以下几方面:①从零件图上直观的确定工序性质,平板件冲压加工时常采用剪裁,落料,冲孔等冲裁工序。

当平面度要求较高时采用较平的工序进行精压,当零件的断面质量尺寸精度要求较高时,需增加修整工序或采用精密冲裁工艺进行加工。

②对零件图进行计算分析,比较后确定工序性质。

③为改善冲压变形条件,方便工序定位,增加附加工序。

预冲工序工艺切口达到改善冲压变形条件,提高成型质量母的。

根据零件图分析冲压加工时须用落料,冲孔,拉深,翻边等工序。

⑵工序数量的确定确定工序数量的基本原则是:在保证工件质量,生产率和经济性要求的前提下,工序数量应尽可能地减少。

该零件精度要求较高,故采用复合模。

3.2 工序顺序和组合⑴工序顺序各工序的安排主要取决于冲压变形规律和零件质量要求。

工序顺序的安排一般应注意以下几方面:①所有的孔只要其形状和尺寸不受后续工续的影响,都应在平板坯料上冲出。

②所在位置会受到以后某工序变形的影响的孔,一般都应在有关的成型工序完成后再冲孔。

③孔靠近或孔边缘较小时,如果模具强度够高,最好同时冲出。

否则应先冲出大孔和一般精度孔,后冲出小孔和高精度孔或者先落料再冲孔,力求把可能产生的畸变限制在最小范围内。

④如果在同一个零件的不同位置冲压时,变形区域互相不发生作用,根据模具结构定位和操作的过程难易程度来确定。

⑤多角弯曲件主要从材料变形核材料的运动两方面安排弯曲的顺序。

一般是先弯外部角后弯内部角,弯角根据零件图先冲裁后落料,由固定挡料销定位。

⑵工序组合方式选择冲压工序的组合是指将两个或两个以上的工序分析合并在一道工序内完成。

减少工序及占用的模具设备和数量,提高效率和冲压件的精度,在确定工序组合时,首先应考虑组合的必要性和可行性,然后再决定是否组合。

①工序组合的必要性主要取决于冲压件的生产批量。

②工序的组合的可行性受到多种因素的限制,应保证能冲压出形状、尺寸和精度均符合要求的图样,实现其所需动作保证有足够的强度与现有的冲压设备条件相适应。

根据零件图的要求及批量采用落料,拉深,冲孔复合模。

3.3 冲压工艺方案⑴工艺方案该工件包括落料,拉深,冲孔三个基本工序,可以有以下三种工艺方案。

方案一:先落料,再拉深,然后冲孔。

采用单工序模生产。

方案二:落料-拉深-冲孔复合冲压。

采用复合模生产。

方案三:落料-拉深-冲孔连续冲压。

采用连续模生产。

⑵工艺方案分析方案一模具结构简单,但需三道工序,即需要落料模,拉深模,冲孔模三副模具,生产效率低,难以满足该零件的年产量要求。

方安二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率也高。

尽管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但零件的冲压精度稍差。

欲保证冲压件的形位精度,需在模具上设置导正销导正,故其模具制造,安装较复合模复杂。

通过对上述三种方案的分析比较,该件的冲压生产采用方案二为佳。

4 确定毛坯形状,尺寸和主要参数计算4.1毛坯尺寸计算该工件位无凸缘圆筒形件,根据等面积原则采用解析法求毛坯直径。

如图4-1所示,将工件分为三个简单的几何体,如图三部分。

按工件厚度中心层计算h=20mm,d=79mm,r=5mm。

(a)(b)(c)图4-1Fig 4-1⑴确定是否加修边余量由于坯料的各向异性和模具间隙不均等因素的影响,拉深后工件的边缘不整齐,甚至出现突耳,需在拉深后进行修边,所有在计算坯料直径时,要确定是否需要增加修边余量。

由于其工作相对高度h/d=20/77.5≈0.26<0.5查文献【1】P188 表5-2可知不需加修边余量。

① 计算毛坯直径毛坯直径为:D = =2556.05.77572.1205.7745.772⨯-⨯⨯-⨯⨯+=112.3mm故取D=112.3mm② 确定是否需要压边圈根据坯料相对厚度:100⨯D t =1.5/112.3×100=1.34式中 t ——坯料厚度,㎜D ——毛坯直径,㎜查文献【1】P185 表5-1可知不用压边圈,若怕该冲件在拉深过程中会发生起皱,保险起见,采用带弹性压边装置的模具。

这里的压边圈实际上是作为定位与顶件之用。

4.2 确定拉深次数由于拉深件的高度与其直径的比值不同,有的拉深件科研用一次拉深制成,而有的高度大的拉深件,则需要多次拉深才能制成。

所有根据工件的相对高度(h/d )和坯料的相对厚度(t/D ×100)的大小确定拉深次数。

查表可知,由于工件相对高度0.26远远小于一次拉深时的相对高度0.65~0.84,则可一次拉深成形。

也可根据相对厚度查表确定出筒形件(带压边圈)极限拉深系数m=0.50~0.53,而工件的拉深系数为d/D=77.5/112.3≈0.69>m则可一次拉成。

4.3排样及材料利用率(1)排样方法冲裁件在板料,带料或条料上的布置方法称为排样。

合理的排样是将低成本和保证冲件质量及模具寿命的有效措施。

应考虑以下原则:①提高材料得利用率(不影响冲件的使用性能的前提下可适当改变冲件形状)。

②合理排样可使操作方便,劳动强度低。

③模具结构简单寿命长。

④保证冲件质量和冲件对板料纤维方向的要求。

A:根据零件图可选用少废料的利用率情况,排样有三种:a 有废料排样b 少废料排样c 无废料排样根据零件图可选用少废料排样。

沿冲件部分外形切断或冲裁。

只有在冲件与冲件之间或冲件与条料侧边之间留有搭边。

这种排样利用率高,用于某些精度要求不是很高的冲裁件排样。

B: 排样的形式分为直排式,斜排式,直对排,斜对排,混合排等。

根据零件的形状和排样方法确定为直排排样。

如图4-2所示图4-2搭边间隙Fig 4-2 The nesting(2)搭边与料宽①搭边排样中相邻两个零件之间的余量或零件与条料边缘件的余量称为搭边。

其作用时补偿定位误差,保持条料有一定的刚度,以保证零件质量和送料方便。

由排样图知搭边值a=a1=1.5式中a——侧面搭边值a1——冲件之间的搭边值搭边值的大小与下列因素有关:a 材料的力学性能b 材料的厚度c 零件的外形和尺寸d 排样方法e 送料及挡料方式②送料步距和条料宽度的确定a. 送料步距条料在模具上每次送进的距离称为送料步距(简称步距或进距)其大小应为条料上两个对应冲裁件的对应点 之间的距离。

b.条料宽度条料宽度的确定原则:最小条料宽度要保证冲裁件零件周边有足够的搭边值。

最大条料宽度要能在冲裁时顺利在导料板之间送行并与导料板之间有一定的间隙。

根据零件图要求,导料板之间无测压装置。

送料进距: s=1a D + =112.3+1.5mm=113.8mm条料宽度: b=a D 2+ =112.3+2×1.5mm=115.3mm式中 D ——平行于送料方向冲裁件的宽度③裁板方法板料规格选用1.5 mm ×800 mm ×3000 mm每张钢板裁板条数n1:为了操作方便,采用横裁,即n1 =3000/115.3=26条余2.2mm每条裁板上的工件数n2n2=(B -a1)/s=(800-1.5)/113.8=7个式中B ——钢板宽度(每条裁板的长度)800mm每张钢板上的工件总数: n 总=n1×n2=26×7=182个(3)材料的利用率衡量材料的经济利用率的指标是材料的利用率%100)4/()(2⨯⨯⨯=B L D n πη总=%100)80030004/()5.11214.3182(2⨯⨯⨯⨯⨯= 76.9%5 确定冲模类型机结构形式在冲压工艺性分析后拟定冲压工艺方案时选择复合模,又因零件的几何形状简单对称,工件间无搭边值,复合模结构相对简单,操作方便,又可直接利用压力机的打杆装置进行推件,卸件可靠、便于操作,所以模具类型为少废料复合模。