锌锰系室温磷化液的研制

锌系磷化液制作原理与应用

锌系磷化液制作原理与应用锌系磷化液制作原理与应用一、磷化液的制造原料:1.一般家庭式作坊所用原料:A.85%磷酸(液体)+磷酸二氢锌(粉体)+硝酸锌(粉体)B.85%磷酸(液体)+40%~98%硝酸(液体)+95%氧化锌(粉体)或者锌渣或锌灰(固体)注:无效成分约30%。

2.国际标准使用原料:A.85%磷酸(液体)+68%硝酸(液体)+99.7%氧化锌(粉体)B.85%磷酸(液体)+68%硝酸(液体)+99.99锌锭(金属)注:无效成分约10%。

二、磷化液的国际标准化学组成(总酸度)为液体状态:A.磷酸(约20%)+磷酸二氢锌(约35%)+硝酸锌(约35%)+磷酸锌(无效成分约10%)B.磷酸(约20%)+磷酸二氢锌(约45%)+硝酸锌(约35%)注:按《化工产品物性辞典》解释1.磷酸二氢锌为白色结晶或黏稠状液体,溶于水和酸,水溶液呈酸性。

为磷化皮膜剂的主要成分,用于钢铁的防腐蚀。

2.磷酸锌为无色斜方结晶或白色微晶粉末,溶于无机酸(盐酸、硫酸、硝酸、磷酸);不溶于乙醇;水中几乎不溶,其溶解度随温度上升而减少。

三、磷化液的制作方法:1.一般家庭式作坊:使用瓷缸或塑料桶为反应容器,以人工木棒的搅拌操作。

原料用水以井水或自来水。

2.国际标准:使用不锈钢为反应容器,以机械不锈钢棒的搅拌操作。

原料用水为纯水。

四、一般处理物为钢铁时,其反应机构如下:1.化学反应(化)铁+磷酸(游离酸)→磷酸二氢铁(铁分)+氢气(气泡)......(1)↓↓↓〔促进剂〕↓〔促进剂〕↓└→水...........(2)└→磷酸铁(淡黄色沉渣)...........(3)2.皮膜生成反应(成)磷酸二氢锌→磷酸锌(H皮膜)+磷酸.......................(4) 铁(离子)+磷酸二氢锌→磷酸锌铁(P皮膜)+磷酸......... (5)〔说明〕钢铁表面与磷化处理液接触,钢铁表面发生溶解,表面附近的磷化处理液中的氢离子减少,PH值由3上升至4.6。

锌锰系磷化工艺的研究

锌锰系磷化工艺的研究李艳霞【摘要】介绍了一种应用于电泳涂装前处理过程,满足无镍要求的锌锰系磷化工艺.采用SEM(扫描电子显微镜)、XRD(X射线衍射)等手段研究比较了无镍磷化膜与普锌磷化膜的性能,并通过各种测试手段研究了磷化膜与阴极电泳的配套性能.结果表明:无镍磷化优于普锌磷化,并能够满足阴极电泳配套的技术要求,此无镍磷化膜结晶晶体呈粒状,晶粒尺寸为2~5μm,磷化膜质量在1.5~3.0 g/m2之间,\"P比\"大于85%,阴极电泳溶出率较低,可以通过抗冲击性能,耐盐雾性能测试.实际应用显示,该工艺具有稳定的工艺性能和膜层性能,可以在阴极电泳涂装前处理中推广使用.【期刊名称】《上海涂料》【年(卷),期】2019(057)003【总页数】4页(P35-38)【关键词】阴极电泳;磷化膜;无镍;配套性能;耐腐蚀性【作者】李艳霞【作者单位】安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601【正文语种】中文【中图分类】TQ6390 引言随着人们环保意识的提高和国家环保法规的严格执行,镍的污染问题逐渐被人们重视起来,无镍磷化工艺的研究开发也成为一个热点[1-3]。

以钴替代镍,其经济性较差;以铜替代镍,难以实现工艺过程的稳定控制,而锌锰系无镍磷化工艺具有操作简单,工艺稳定,成本较低的特点,逐渐引起人们的重视。

通过研究表明,锌锰系无镍磷化膜的性能可以满足阴极电泳要求,而通过对其现场使用情况的监控,表明磷化工艺和磷化膜性能均具有良好的稳定性,展现出了较好的应用前景。

1 试验部分1.1 基材处理基材选用SPCC冷轧钢板,尺寸为150 mm×70 mm×0.5 mm。

磷化板制备流程:脱脂(45 ℃,2 min)→自来水水洗→表调(常温,0.5 min,pH:8±0.5)→磷化(浸泡并摆动,45 ℃,2.5 min,pH :2.8~3.3)→水洗→纯水洗→吹干。

常温磷化液的配方

常温磷化液的配方

磷化液是一种用于金属表面处理的溶液,可以形成一层保护性的磷化膜。

常温磷化液在低温下进行磷化处理,适用于对金属表面进行防腐蚀和增加附着力的需求。

1.成分

-磷酸:500克

-亚硫酸氢钠:100克

-重铬酸:20克

-氯化亚铜:10克

-硝酸:5克

-氯化亚锡:2克

-高锰酸钾:5克

-氯酸钠:2克

-液状石碱:0.2克

-氧化锌:0.5克

-无水氢氟酸:0.5克

-离子交换水:适量

2.配制方法

1)首先用离子交换水稀释磷酸,将500克磷酸稀释至1000毫升,搅拌均匀。

2)将亚硫酸氢钠加入到磷酸溶液中,搅拌溶解。

3)在容器中加入重铬酸、氯化亚铜、硝酸、氯化亚锡、高锰酸钾、氯酸钠和液状石碱,搅拌均匀。

4)在溶液中加入氧化锌搅拌溶解。

5)最后,在溶液中加入少量无水氢氟酸,搅拌均匀。

3.使用方法

1)首先,将金属零件清洗干净,去除表面的油脂和污垢。

2)将金属零件完全浸泡在配制好的磷化液中,保持一定时间。

浸泡时间的长短取决于所需的磷化层厚度。

3)期间可以加热溶液,加快反应速度。

加热时需要注意控制温度,防止溶液过热。

4)磷化结束后,将金属零件从磷化液中取出,用清水彻底冲洗干净。

5)最后,将金属零件晾干或用热风吹干。

一种常温锌镍锰系磷化液研究

a n c e o f c o a t i n g wa s e x a mi n e d, a n d t h e o p t i mu m p r e p a r a t i e o b t a i n e d . T h e r e s u l t s s h o w t h a t t h i s n e w p h o s p h a t i n g s o l u t i o n n o t o n l y c o u l d r e d u c e t h e p r o d u c t i o n c o s t s , b u t a l s o h a s t h e e n v i r o n —

摘要 : 研 究 了一种 可应 用 于汽 车活 塞环 的新 型 常温锌 镍锰 系磷 化 液 。考 察 了溶液 组 分及 工 艺参数

对磷 化 膜 耐蚀性 能 的影 响 , 采 用硫 酸铜 点滴试 验 方法 对磷化 膜 耐蚀 性 能进行 了测 试和 评价 , 确定 了

最佳磷 化 工 艺。研 究表 明 , 该磷 化液 可 降低 生产 成本 , 而且 环保 , 具 有 良好 的工 业应 用前景 。 关 键 词 :活 塞环 ;常温 ;磷化 ;耐蚀 性

s u l f a t e d r o pp i n g t e s t . Th e i n lu f e n c e o f s o l u t i o n c o mp o n e n t s a n d pr o c e s s p a r a me t e r s o n t h e c o r r o s i o n r e s i s t —

f o r p i s t o n in r g s .T he c o r r o s i o n r e s i s t a n c e o f ph o s p ha t e c o a t i n g wa s d e t e r mi ne d a nd e v a l u a t e d b y c o p p e r

2021新版《锌系磷化液制造技术工艺配方精选汇编》

2021新版《锌系磷化液制造技术工艺配方精选汇编》《锌系磷化液制造技术工艺配方精选汇编》收录了锌系磷化液制造技术工艺配方、生产工艺配方、制作方法,涉及国际领先技术配方。

1 新型锌系低渣磷化剂及制备方法以水为溶剂,包括成膜物质、酸度调节剂、第一促进剂、第二促进剂、第三促进剂、螯合剂和络合剂,其重量比为:成膜物质21-40%、酸度调节剂10-20%、第一促进剂0.1-0.5%、第二促进剂0.001-0.01%、第三促进剂0.3-0.8%、螯合剂0.5-1.5%、络合剂1-5%和余量的水。

本发明在使用过程中能耗低、沉渣少、维护方便,经产品处理后形成的磷化膜的质量稳定,进而提高金属的综合性能。

2 新型锌锰系磷化液及其制备方法包括磷酸5-15份、氧化锌10-15份、十二烷醇2-7份、氯化钙1-1.5份、硫酸钙2-5份、硝酸锰4-6份、柠檬酸2-5份、过硼酸钠1-2份、聚乙烯醇3-4份、羟甲基纤维素钠1-3份和促进剂0.1-0.5份。

同时公开了其制备方法,通过添加特定重量含量的聚乙烯醇对锌锰磷化液中的锰离子、钙离子、锌离子形成的复合镀层具有促进作用,其对钢铁编码处理后能得到具有较佳防腐效果的磷化膜,且磷化液稳定,存放时间长。

3 高温锰锌系磷化处理溶液及磷化工艺该高温锰锌系磷化处理溶液包括浓度是40-60g/L的硝酸锰、25-35g/L的硝酸锌、20-40g/L的磷酸二氢锌、5-10g/L的氯化钙以及10-20mL/L的磷酸。

本发明提供了一种绿色环保、可形成致密膜层、对零组件的表面粗糙度影响小以及可显著提高零件耐蚀性的高温锰锌系磷化处理溶液及磷化工艺。

4 免水洗锌钙系磷化剂、金属件及其表面磷化处理方法免水洗锌钙系磷化剂用于在金属件表面形成皮膜,以1000重量份计,其包括如下重量份数的成分:10-30份磷酸二氢锌,5-15份磷酸二氢钙,5-10份的磷酸钛,6-12份磷酸,12-18份酒石酸、5-10份磷酸三钠和余量水。

锌系磷化液配方成分分析、技术研发、磷化机理及工艺流程

锌系磷化液成分分析、配方研发、磷化机理及工艺流程导读:本文详细介绍了锌系磷化液的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

锌系磷化液广泛应用于金属表面处理,禾川化学引进国外配方破译技术,专业从事金属表面脱漆剂成分分析、配方还原、研发外包服务,为金属表面处理相关企业提供一整套配方技术解决方案。

一、背景磷化是金属材料防腐蚀的重要方法之一,其目的在于给基体金属提供防腐蚀保护、用于喷漆前打底、提高覆膜层的附着力与防腐蚀能力及在金属加工中起减摩润滑作用等。

磷化是常用的前处理技术,原理上应属于化学转化膜处理。

工程上应用主要是钢铁件表面磷化,但有色金属如铝、锌件也可应用磷化。

钢铁表面涂装前处理工艺指脱脂(除油)、除锈、表调、磷化。

然而由于工件表面的状况不同,则生产工艺也有所不同,有的工艺中没有脱脂或没有除锈工序,有的工艺则没有表面调整工序,但磷化工序是绝对不可缺少的。

在涂装处理过程中,如果不清除油脂、氧化皮和锈层,不进行磷化处理,直接进行涂漆和静电喷涂,就会使钢铁表面的涂层产生脱落,失去了涂装的意义。

目前,国内外的金属加工业、薄板加工业、石油行业及汽车、自行车、高低压开关柜、防盗门、铁路等制造业普遍采用的是中、高温磷化,存在着操作不方便、能源和材料消耗大、调整频繁、成膜不均、成本高等问题。

为解决以上问题,常温磷化已成为国际磷化行业的必然和研究课题。

常温磷化不仅可以有效地降低能源消耗,还可以解决操作不方便、材料消耗大、调整频繁、成膜不均、成本高等问题。

禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

常温锌系磷化液资料

常温锌系磷化液(KD-1)一、处理方式:浸渍、喷淋二、使用药液:建槽剂KD-1A补充剂KD-1B中和剂KD-1C促进剂KD-1D三、使用方式:1、建槽(1000KG)1、1加水至处理槽的八成1、2加建槽剂KD-1A50KG,搅匀1、3用水将中和剂KD-1C8KG稀释至20KG,加入处理槽,边加边搅拌1、4用水将促进剂KD-1D1KG稀释至10KG,加入搅匀1、5加水至1000KG搅匀2、调整(1000KG)工作液2、1总酸度低于22点时,加补充剂KD-1B,每提高一点加2KG2、2游离酸度高于2.0点时,加中和剂KD-1C,每降低0.1点加0.25KG 2、3促进点数低于2点时,加促进剂KD-1D,每提高一点加0.15KG2、4若槽液低于1000KG时应加水至1000KG并加建槽剂KD-1A,总酸度每提高一点加2KG1、总酸度(点):移取10ml磷化液于锥形瓶中,加入2-3滴酚酞,用0.1M NaOH滴至粉红色,所耗氢氧化钠毫升数即为总酸度点数2、游离酸度(点):移取10ml磷化液于锥形瓶中,加入4-5溴酚兰,用0.1MNaOH滴至蓝紫色,所耗氢氧化钠毫升数即为游离酸度点数3、促进剂(点):将磷化液装满于发酵管内,加入2-3g氨基黄酸,产生的气体量即为促进剂的点数五、工艺流程:1、脱脂水洗除锈水洗中和水洗表调磷化水洗水洗烘干2、脱脂水洗除锈表调磷化水洗水洗烘干(无锈材料)3、除油除锈水洗中和水洗表调磷化水洗水洗烘干(材料油轻)表面调整剂KD-2表面调整剂是常温磷化不可缺少的一道工序,它可缩短磷化时间,使磷化膜细致均匀。

一、处理方法:浸渍、喷淋二、使用方法:1、建槽:每1000KG加2-4KG搅匀2、调整:PH低于8时,添加KD-2表面调整剂1KG/T,使用一段时间后,表调性能老化,即使再添加亦达不到良好的表调效果,此时应更换工作液三、工艺参数:PH值:8-9温度:常温时间:30-60S脱脂剂(KD-6)KD-6脱脂剂是由高效表面活性剂的复配物、碱金属盐、乳化剂等合成,具有极强的去污、乳化分散、增溶能力,是一种先进的低温高效脱脂剂。

常温磷化液的研究

常温磷化液的研究

于德龙;廖美娥

【期刊名称】《沈阳化工》

【年(卷),期】1999(028)003

【摘要】对常锌系磷化液进行了研究,讨论了酸度,促进剂及其浓度等工艺参数对磷化膜质量的影响。

结果表明,此磷化液在常温下,4-5min即可在钢铁表面上生成均匀,致密,耐腐蚀性良好的磷化膜。

【总页数】3页(P1-3)

【作者】于德龙;廖美娥

【作者单位】沈阳工业学院化工分院;沈阳工业学院化工分院

【正文语种】中文

【中图分类】TG174.445

【相关文献】

1.一种常温锌镍锰系磷化液研究 [J], 赵大磊;周游;姚颖悟;郭强强

2.常温磷化液改进工艺研究 [J], 杨立会;谷中芳;张珂;李小云;王晓玲

3.一种常温磷化液的配制及应用研究 [J], 方振华

4.常温镀锌铁板磷化液的研究 [J], 方振华

5.清洁型免水洗常温锰钙钡系磷化液的研究 [J], 刘迎新;余取民;刘婷琛;何协华因版权原因,仅展示原文概要,查看原文内容请购买。

锌锰系磷化液

YL-406锌锰系磷化液

本品在中温条件下,采用浸渍方式使用,适用于汽车、摩托车、家用电器等行业的钢铁工件涂装前的磷化处理。

可与电泳、喷漆等工艺配套使用。

一、技术指标

二、主要特点

1、使用过程中操作简便,易于管理。

2、不含毒性大、稳定性差、污染环境的亚硝酸钠。

槽液稳定性好,使用寿命长,综合成本低。

3、磷化膜挂灰少,晶体呈柱状或粒状,耐蚀性好。

三、使用方法及工艺参数

1、处理工艺:除油→水洗→除锈→水洗→表调→磷化→水洗→自然晾干或烘干。

2、按10%配比,加入3.5kg中和剂,搅拌均匀即可使用。

3、工艺参数:

FA:4.0~6.0Pt 表调浓度:3~5‰处理时间:10~30min

TA:27~35Pt 浸渍时间:1~2min 处理温度:75±5℃

4、补充和调整:每吨工作液补充加本品浓缩液3㎏,总酸度上升1pt,游离酸度升高0.2pt,每加1.6㎏中和剂,游离酸降低1pt。

槽液使用一段时间后会出现沉渣,须过滤除去,以免影响磷化效果。

四、包装与储运

本品采用30kg塑料桶包装,储运温度不低于0℃。

特别声明:本公司所提供的技术信息基于本公司对现有产品的认识,用户对本公司提供的产品,应该进行试验以验证是否适合所拟订的工艺和用途,对于使用过程影响因素很多,提醒用户不可未经试验就照搬使用。

锌锰系室温磷化液的研制

左禹常低温磷化促进方法的研究进展期刊论文材料保护20104国内磷化技术现状与发展趋势期刊论文全面腐蚀控制20024has低温磷化液的研究与应用学位论文硕士2005常温磷化处理技术的研究现状及展望期刊论文材料保护20067油井管用钢的锰磷化工艺开发学位论文硕士2007本文链接

!"

MateriaIs Protection

(3)磷化液性能测试方法及指标:!点滴法:CHSO4,NaCI,HCI 混合试点液,按照 GB 6807—86 进行,取 10 点平均值;"浸入法: (3!NaCI)按照 GB 6807—86 进行;#漆膜附着力:划格法。其性 能结果:外观呈绿色透明液体,pH 值 2 . 0 ~ 3 . 0,游离酸度为 1 . 5 ~ 4 . 0 点,总酸度 25 ~ 45 点。使用温度:2 ~ 25 C,膜厚 1 ~ 3 $m。

Preparation of Room TemperatHre Zn-Mn P1osp1ating Bat1 SoIHtion

May 2001 VoI . 34 No. 5

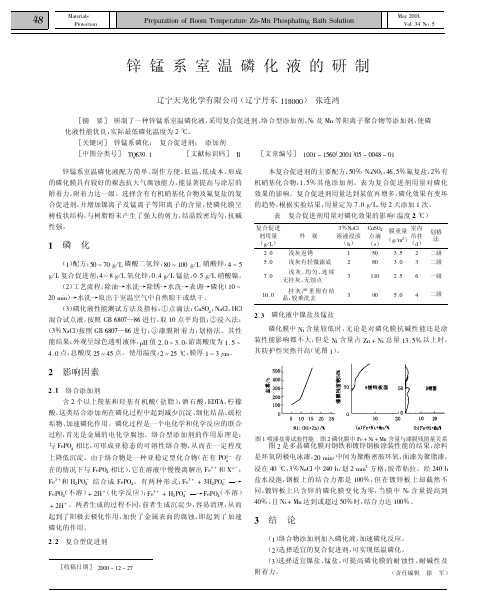

锌锰系室温磷化液的研制

辽宁天龙化学有限公司(辽宁丹东 118000) 张连鸿

[摘 要] 研制了一种锌锰系室温磷化液,采用复合促进剂、络合型添加剂、Ni 及 Mn 等阳离子聚合物等添加剂,使磷

本复合促进剂的主要配方:50! NaNO2,46 . 5!氟复盐,2!有 机硝基化合物,1 . 5!其他添加剂。表为复合促进剂用量对磷化 效果的影响。复合促进剂用量达到某值再增多,磷化效果有变坏

的趋势,根据实验结果,用量定为 7 . 0 g / L,每 2 天添加 1 次。 表 复合促进剂用量对磷化效果的影响(温度 " C)

10 . 0 晶,较难洗去

锌锰系磷化工艺标准

锌锰系磷化工艺标准磷化是一种将金属表面与磷酸盐反应生成磷化物保护层的化学处理方法。

在锌锰系磷化工艺中,锌和锰均是主要原料,锌用于提供锌离子,锰用于调整反应条件。

锌锰系磷化工艺可用于钢铁、锌合金等金属的表面防腐保护,在汽车、电子、冶金等行业中广泛应用。

一、工艺条件1.温度:磷化过程中的温度应控制在25℃-70℃范围内,以提高反应速率。

2.pH值:磷化液的pH值应在2.0-6.5之间,过高或过低都会影响磷化效果。

3.时间:磷化时间应根据不同金属材料的厚度和硬度进行调整,一般为2-5分钟。

二、工艺步骤1.表面预处理:金属表面应先进行脱脂处理,去除表面的油污和杂质,以提高磷化效果。

2.磷化液配置:按照一定比例将锌盐和锰盐加入水中,搅拌均匀,形成磷化液。

3.磷化:将待处理金属浸泡在磷化液中,控制好温度和时间,让金属表面与磷化液中的锌离子发生反应,生成磷化物保护层。

4.水洗:磷化后的金属应经过充分的清洗,将多余的磷化液和金属碎屑等物质洗净。

5.干燥:将金属材料进行干燥,以防止水分残留导致锈蚀。

6.脱水处理:将磷化后的金属材料进行脱水处理,提高涂层的附着力和光洁度。

三、工艺控制1.温度控制:应根据金属材料的特性和磷化液的配方,合理控制磷化液的温度。

2.pH值控制:通过加入碱性物质或酸性物质来调整磷化液的pH值,确保营造适合磷化反应进行的环境。

3.时间控制:根据所需的磷化层厚度和磷化液的性能,合理控制磷化时间。

4.搅拌控制:通过适当的搅拌来增加磷化液与金属表面的接触面积,促进磷化反应的进行。

四、工艺评估1.磷化液浓度:定期检测磷化液的锌离子和锰离子浓度,确保在适宜范围内。

2.磷化层厚度:通过测量磷化层的厚度来评估磷化效果,确保达到所需的保护效果。

3.磷化涂层质量:对磷化涂层进行密度、硬度、耐腐蚀性等指标的检测,确保其质量。

以上为锌锰系磷化工艺标准的基本内容,通过合理控制工艺参数和定期进行评估检测,可以保证磷化涂层的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)配方:50 ~ 70 g / L 磷酸二氢锌,80 ~ 100 g / L 硝酸锌,4 ~ 5 g / L 复合促进剂,4 ~ 8 g / L 氧化锌,0 . 4 g / L 锰盐,0 . 5 g / L 硝酸镍。

(2)工艺流程:除油!水洗!除锈!水洗!表调!磷化(10 ~ 20 min)!水洗!取出于室温空气中自然晾干或烘干。

(3)磷化液性能测试方法及指标:!点滴法:CHSO4,NaCI,HCI 混合试点液,按照 GB 6807—86 进行,取 10 点平均值;"浸入法: (3!NaCI)按照 GB 6807—86 进行;#漆膜附着力:划格法。其性 能结果:外观呈绿色透明液体,pH 值 2 . 0 ~ 3 . 0,游离酸度为 1 . 5 ~ 4 . 0 点,总酸度 25 ~ 45 点。使用温度:2 ~ 25 C,膜厚 1 ~ 3 $m。

材料保护 JOURNAL OF MATERIALS PROTECTION 2001,34(5) 6次

本文读者也读过(10条) 1. 唐进军 低温锌-锰系磷化工艺[期刊论文]-材料保护2003,36(7) 2. 张鸿.李丽 高耐蚀常温磷化液的研制[期刊论文]-电镀与涂饰2004,23(4) 3. 曾德芳.刘志明.卓海华 环保型单组分低温磷化液的研制和应用[期刊论文]-涂料工业2000,30(10) 4. 常青.殷钟意.林兵 膜厚综合法确定磷化液[期刊论文]-西南师范大学学报(自然科学版)2004,29(4) 5. 唐春华.唐彬.TANG Chun-hua.TANG Bin 常温锌-锰系磷化工艺在自行车上的应用[期刊论文]-现代涂料与涂装2006,9(4) 6. 余取民.黎成勇.杨宁.YU Qu-min.LI Cheng-yong.YANG Ning 常温清洁锌钙系磷化液研究[期刊论文]-腐蚀与防护2006,27(7) 7. 冯涛.张玉.何华.FENG Tao.ZHANG Yu.HE Hua 低温锌-锰系磷化工艺[期刊论文]-电镀与涂饰2006,25(9) 8. 罗青枝.王德松.李发堂.安静 聚丙烯酰胺对室温磷化液磷化性能的影响[期刊论文]-河北工业科技2001,18(6) 9. 何翊.孙挺 JNP磷化液的研制[期刊论文]-电镀与环保2004,24(3) 10. 谭旭翔.王凤平.TAN Xu-xiang.WANG Feng-ping 新型高效铁系常温磷化液的研制[期刊论文]-现代涂料与涂装2010,13(5)

引证文献(6条)

1.余取民.李荣喜.许第发.宋勇 清洁型常温锌锰系磷化液研究[期刊论文]-湘潭大学自然科学学报 2007(2) 2.黄亚军.熊金平.左禹 常低温磷化促进方法的研究进展[期刊论文]-材料保护 2010(4) 3.鲁维园.李淑英.颜挺进 国内磷化技术现状与发展趋势[期刊论文]-全面腐蚀控制 2002(4)

!"

MateriaIs Protection

Preparation of Room TemperatHre Zn-Mn P1osp1ating Bat1 SoIHtion

May 2001 VoI . 34 No. 5

锌锰系室温磷化液的研制

辽宁天龙化学有限公司(辽宁丹东 118000) 张连鸿

[摘 要] 研制了一种锌锰系室温磷化液,采用复合促进剂、络合型添加剂、Ni 及 Mn 等阳离子聚合物等添加剂,使磷

复合促进 剂用量 (g / L)

Hale Waihona Puke 外观3!NaCI 溶液浸渍

(1)

2.0

浅灰返锈

1

5.0

浅灰有轻微露底

2

浅 灰、均 匀、连 续

7 . 0 无挂灰、无蚀点

3

CHSO4 膜重量 室内

点滴 (s)

(g / m2)(吊c挂)

50

3.5 2

80

3.0 3

110 2 . 5 6

划格 法

二级 二级

一级

挂灰严重附有结

本复合促进剂的主要配方:50! NaNO2,46 . 5!氟复盐,2!有 机硝基化合物,1 . 5!其他添加剂。表为复合促进剂用量对磷化 效果的影响。复合促进剂用量达到某值再增多,磷化效果有变坏

的趋势,根据实验结果,用量定为 7 . 0 g / L,每 2 天添加 1 次。 表 复合促进剂用量对磷化效果的影响(温度 " C)

10 . 0 晶,较难洗去

3

90

5.0 4 二级

".# 磷化液中镍盐及锰盐

磷化膜中 Ni 含量较低时,无论是对磷化膜抗碱性能还是涂 装性能影响都不大,但是 Ni 含量占 Zn + Ni 总量 13 . 5!以上时, 其防护性突然升高(见图 1)。

" 影响因素

".! 络合添加剂 含 2 个以上羧基和羟基有机酸(盐脂),酒石酸,EDTA,柠檬

"." 复合型促进剂

[收稿日期] 2000 - 12 - 27

图 1 喷漆盐雾试验性能 图 2 磷化膜中 Fe + Ni + Mn 含量与漆膜残留量关系

图 2 是多晶磷化膜对钢铁和镀锌钢板涂装性能的结果,涂料 是环氧阴极电泳漆,20 min,中间为聚酯密胺环氧,面漆为聚脂漆, 浸在 40 C,3!NaCI 中 240 1,划 2 mm2 方格,胶带粘拉。经 240 1 盐水浸泡,钢板上的结合力都是 100!,但在镀锌板上却截然不 同,镀锌板上只含锌的磷化膜变化为零,当膜中 Ni 含量提高到 40!,且 Ni + Mn 达到或超过 50!时,结合力达 100!。

化液性能优良,实际最低磷化温度为 2 C。

[关键词] 锌锰系磷化; 复合促进剂; 添加剂

[中图分类号] TO639 . 1

[文献标识码] B [文章编号] 1001 - 156(0 2001)05 - 0048 - 01

锌锰系室温磷化液配方简单、制作方便、低温、低成本,形成 的磷化膜具有较好的裸态抗大气腐蚀能力,能显著提高与涂层的 附着力,附着力达一级。选择含有有机硝基化合物及氟复盐的复 合促进剂,并增加镍离子及锰离子等阳离子的含量,使磷化膜呈 树枝状结构,与树脂粉末产生了强大的剪力,结晶致密均匀,抗碱 性强。

#结论

(1)络合物添加剂加入磷化液,加速磷化反应。

(2)选择适宜的复合促进剂,可实现低温磷化。

(3)选择适宜镍盐、锰盐,可提高磷化膜的耐蚀性、耐碱性及

附着力。

(责任编辑 徐 军)

锌锰系室温磷化液的研制

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 被引用次数:

张连鸿, ZHANG Lian-hong 辽宁天龙化学有限公司

4.张卫丽 HAS低温磷化液的研究与应用[学位论文]硕士 2005

5.张圣麟.陈华辉.李红玲.郑洪河.常照荣 常温磷化处理技术的研究现状及展望[期刊论文]-材料保护 2006(7)

6.程秀玲 油井管用钢的锰磷化工艺开发[学位论文]硕士 2007

本文链接:/Periodical_clbh200105021.aspx

酸,这类结合添加剂在磷化过程中起到减少沉淀、细化结晶、疏松 垢物、加速磷化作用。磷化过程是一个电化学和化学反应的联合 过程,首先是金属的电化学腐蚀。络合型添加剂的作用原理是: 与 FePO4 相比,可形成亚稳态的可溶性络合物,从而在一定程度 上降低沉淀。由于络合物是一种亚稳定型化合物(在有 PO34 - 存 在的情况下与 FePO4 相比),它在溶液中慢慢离解出 Fe3 + 和 Xn - ; Fe3 + 和 H2PO4- 结 合 成 FePO4。有 两 种 形 式:Fe3 + + 3H2PO4- ! FePO(4 不溶)+ 2H +(化学反应);Fe3 + + H2PO4- ! FePO(4 不溶) + 2H + 。两者生成的过程不同,前者生成沉淀少,容易清理,从而 起到了阳极去极化作用,加快了金属表面的腐蚀,即起到了加速 磷化的作用。