锰系磷化(中文版本)

MIL-DTL-16232G磷酸锰系磷酸锌系厚膜磷化工艺中文翻译

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

磁性材料锌锰系磷化处理工艺

磁性材料锌锰系磷化处理工艺

一、处理工艺:

超声波水洗→除油活化→水洗→中和→水洗→磷化→水洗→吹干

二、工艺参数:

1.除油活化:药液配制:BW-500C 钢材酸性除油剂C3%浓度

磷酸(85%工业级) 6-8%浓度

工作温度:10℃以上

处理时间:超生波清洗 2-3分钟

浸泡: 8-10分钟,有超声波水洗时降低到5-8分钟

2.水洗:处理时间:30秒

3.中和:药液配制:纯碱1%浓度

处理时间:1-2分钟

4.水洗:处理时间:30秒

5.磷化:药液配制:

BW-231 特种材料锌锰系磷化液稀释12-15倍(6.7-8%浓度)

工作温度:35-45℃

处理时间:10-15分钟

6.水洗:处理时间:30秒

7.吹干:边吹边用吸水性较好不脱毛的毛巾擦拭,以免留下水渍。

三、注意事项:

1、清洗所用的清洗水要经常更换,保持水体干净。

2、磷化液工作液的pH值在2.0-2.5范围内,pH超过2.5时要及时补加

药液;也有的单位中间不补加药液,一直使用到药液报废,再重新配

制;磷化反应时间过长会造成膜层粗糙,所以一般不等到反应停止。

3、超声波水洗用于除去表面的加工粉尘,可以降低除油活化时间。

4、磷化液浑浊时及时沉淀清理沉渣。

5、发现磷化膜不均匀时,调整磷化液或补加除油活化液的相关药液。

MIL-DTL-16232G磷酸锰系磷酸锌系厚膜磷化工艺中文翻译

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

锰系磷化液

YL-408锰系磷化液本品是一种将钢铁表面用化学法转化成非金属磷酸盐涂层的锰系磷化制剂,涂层具有良好的附着力和较高的抗腐蚀及耐磨性能。

目前已泛应用于汽车变速箱、各种齿轮及螺伞齿等,特别适用于改善齿轮的跑合性能,提高抗磨性能,延长齿轮的使用寿命。

一、技术指标1、本品有较好的稳定性,所形成的锰基磷化膜,抗磨性能好。

2、成膜强度大,膜层呈深灰色至黑色。

所生产的磷化膜中不掺杂沉淀物,膜层细密,微孔均匀,装饰美观,好于其它普通磷化膜。

3、装饰性好,耐蚀性强,经封闭处理后耐中性盐雾试验36小时不生锈。

三、使用方法及工艺参数1、处理工艺:脱脂→水洗→酸洗→水洗→表调→磷化→水洗→封闭处理2、将磷化液配制成12~15%的工作液,按每吨加入2kg中和剂,使其溶解并搅拌均匀后加热。

当加热至70℃时,每吨工作液加入1-2kg碎铁屑,保温10-20分钟,然后继续加热至处理温度,即可使用。

3、工艺参数酸比:6~8 Pt 处理温度:93~98℃TA:45~60Pt 处理时间:15~20min铁份:0.1-0.3%,过高时需加36%双氧水沉降4、由于连续处理过程中浓度不断变化,所以要定期测定各项指标浓度,保持各项指标在所规定的工艺浓度范围内(每吨工作液中添加2.2kg磷化液,总酸度提升1Pt,游离酸度过高时,可加中和剂调整,补加中和剂1.2kg,可降低1Pt)。

每吨工作液每添加0.6kg双氧水,可除去0.05%铁,当铁分达到3g/L以上时,或废弃更新一部分处理液,或依靠吹入空气来降低铁分浓度。

5、以上指标若不在工艺范围之内,应添加磷化液及中和剂、双氧水调整至工艺范围之内,使其保持较佳的工作状态。

四、包装与储运本品采用30kg塑料桶包装,储运温度不低于0℃。

特别声明:本公司所提供的技术信息基于本公司对现有产品的认识,用户对本公司提供的产品,应该进行试验以验证是否适合所拟订的工艺和用途,对于使用过程影响因素很多,提醒用户不可未经试验就照搬使用。

锰系磷化锌系磷化差价

锰系磷化锌系磷化差价1. 什么是锰系磷化和锌系磷化?锰系磷化和锌系磷化是两种常见的磷化物材料。

它们是由金属元素与磷元素形成的化合物。

1.1 锰系磷化锰系磷化是一种由锰和磷元素组成的化合物。

常见的锰系磷化物包括三种:锰磷化物(MnP)、锰磷化镓(MnGaP)和锰磷化铟(MnInP)。

锰系磷化物具有优异的光电性能,可以应用于光电器件,如LED、激光器等。

锰磷化物还具有较高的热导率和较低的热膨胀系数,使其在高温环境下具有良好的稳定性。

1.2 锌系磷化锌系磷化是一种由锌和磷元素组成的化合物。

常见的锌系磷化物包括锌磷化物(ZnP)、锌磷化镓(ZnGaP)和锌磷化铟(ZnInP)。

锌系磷化物具有优异的光学性能,可用于制造光电器件,如激光二极管(LD)、太阳能电池等。

锌磷化物还具有较高的抗辐照性能和较低的缺陷密度,使其在高能辐射环境下具有较好的稳定性。

2. 锰系磷化和锌系磷化的差价锰系磷化和锌系磷化在性能和应用方面存在一些差异,因此它们的价格也会有所不同。

2.1 材料成本差异锰系磷化和锌系磷化的材料成本存在差异。

一方面,锰系磷化物中的锰元素相对较为稀缺,因此其成本较高。

另一方面,锌系磷化物中的锌元素较为常见,因此其成本相对较低。

2.2 工艺差异锰系磷化和锌系磷化在生产工艺上也存在一些差异。

锰系磷化物的制备过程相对复杂,需要较高的制备温度和特殊的气氛条件。

而锌系磷化物的制备过程相对简单,制备温度和气氛条件要求较低。

由于制备工艺的差异,锰系磷化物的生产成本较高,而锌系磷化物的生产成本较低。

2.3 应用领域差异锰系磷化和锌系磷化在应用领域上也存在差异。

锰系磷化物由于其优异的光电性能,在LED、激光器等光电器件中得到广泛应用。

锌系磷化物由于其优异的光学性能,在LD、太阳能电池等领域具有广泛应用。

由于锰系磷化物在某些领域的特殊性能需求,其价格相对较高。

而锌系磷化物由于其广泛应用领域,以及制备工艺的简单性,价格相对较低。

高温锰系磷化处理

高温锰系磷化处理简介磷化(Phosphating)是将金属表面形成一层有机磷化合物的防锈涂层的技术。

钢铁材料通过磷化处理产生的膜层是不光滑的,由于不同材料的表面情况不同,因此其结构也有所不同。

磷化原理磷酸盐是磷化反应的主要原料。

在酸性条件下,含有磷酸盐的物质与金属表面产生反应。

在磷化反应中,磷酸盐对金属表面发生氧化-还原反应,生成以磷酸盐为主的磷化膜,从而起到防锈和增加摩擦力等作用。

高温锰系磷化处理高温锰系磷化处理是一种特殊的磷化技术,它一般都运用在高温、高压并且有化学反应的重载条件下,使金属表面生长出一层坚韧耐磨、抗磨损、防腐蚀、不导电、耐碱强、化学稳定的无机膜层。

该技术的处理方法:在弱酸性溶液中加入适量的金属磷化剂和与其同步脱氢的金属盐类、金属离子和某些添加剂,并将金属工件浸泡在这种溶液中,通入适量的氧气,反应温度控制在 200~350℃(取决于所需要的磷化层的厚度,温度越高越容易形成较厚的磷化层),处理时间一般为 1 ~ 3 小时。

经这种磷化处理后,金属表面形成了磷化膜层,该膜层是由金属磷化剂与金属表面磷化共生成的金属磷化物,其基本成分为 Mn2O3、Fe2O3、Zn3(P(PO4)2)2和Mn3(PO3)2等物质,具有橙红、灰色或黑色外观。

该膜层能够很好地保护基体金属,提高了金属的耐腐蚀性、耐磨损性、防滑性和润滑性等性能。

应用领域高温锰系磷化处理技术的应用范围很广,主要用于制造重载机械设备、精密电子部件、汽车零部件、石化设备和液压元件等需要具备高度耐磨和耐腐蚀性的领域。

此外,该技术还可以应用在制造其他具有耐磨、耐腐蚀、不导电、化学稳定等要求的物品上,如医疗器械、太阳能电池、半导体材料、水处理设备等。

结论高温锰系磷化处理是一种特殊的磷化技术,对金属材料的防锈和增加摩擦力等性能方面有很好的提升。

该技术的应用领域很广泛,包括制造以及其他需要具备高度耐磨和耐腐蚀性的领域。

虽然该技术的处理方法较为复杂,但是其优点显而易见,具有广泛的应用前景和发展空间。

锰系磷化说明书

锰系磷化说明书 The manuscript was revised on the evening of 2021高温锰系黑色磷化液说明书一/本品能在钢铁上形成一种晶体状的锰系磷化膜,这层磷化膜能提高工件的耐磨性和耐腐蚀性能,磷化膜具有很强的吸附性,当浸泡了合适的油后具有高效的耐磨损效果,主要由磷酸铁和磷酸锰组成。

这种处理工艺能降低工件如活塞,活塞环,衬垫,凸轮轴,推杠,马达座及类似承载表面的磨损。

其他优点可归纳如下:锰系磷化处理使运动工件迅速跑合,防止承载表面之间金属与金属的直接接触,不会出现划伤或粘结。

由于磷化膜吸油,增加了处理过的表面的润滑作用。

消除了金属在机械加工中留下的刮痕。

延缓了腐蚀作用,因此也可以用作防腐底层。

可适用于汽车,摩托车,船舶,等高速运转零部件的减磨自润滑功能膜层处理。

以及工具,刀刃及较高标准要求标准件的耐摩,耐腐蚀处理。

二.产品特性1.高倍浓缩酸性液体。

2.用于钢铁表面的防腐耐摩处理。

3.也可以用于压铸件的处理。

4.在钢铁表面形成一层黑色的磷酸锰盐层。

5.符合甚至超过国标盐雾实验。

6..环保.安全,操作方便,废水处理简单/三.作业管理标准:管理项目管理标准1.皮膜建浴浓度:1比5(20%)2.全酸度(TA) :祥见本公司内部说明3.游离酸(FA):祥见本公司内部说明4.温度(Temp) 92-98℃.5.时间(Time) 8-20分钟6.限更新周期 12个月四.工艺流程:1.除油(XH-400)--水洗—除锈—水洗—表调(XH-28)--磷化(XH-575)---水洗—干燥或脱水防锈油(XH-300)?五.及添加方法:1.使用仪器及试剂:吸球、吸管、烧杯、 NaOH、酚酞(PP)、溴酚蓝(BPB)2.测量方法:(1)全酸度(TA):取槽处理10mL加酚酞(PP)指示剂3-5滴,再用 NaOH滴定,颜色由无色变至粉红5-10秒不褪色,即为其终点,此时所消耗 NaOH之毫升数,即为其全酸度之度数。

锰系磷化液配方

锰系磷化液配方

锰系磷化液配方

锰系磷化液是一种常用的表面处理液,它可以在金属表面形成一层坚硬的磷化层,从而提高金属的耐腐蚀性和耐磨性。

锰系磷化液的配方是非常重要的,下面我们来详细介绍一下锰系磷化液的配方。

锰系磷化液的主要成分是锰盐和磷酸盐。

其中,锰盐可以选择锰酸盐、硫酸锰、氯化锰等,磷酸盐可以选择磷酸二氢钾、磷酸三钠等。

这些化学品可以在化工原料市场上购买到。

锰系磷化液的配方还需要添加一些助剂,以提高磷化效果和液体稳定性。

常用的助剂有表面活性剂、缓冲剂、络合剂等。

表面活性剂可以使液体更容易湿润金属表面,缓冲剂可以调节液体的pH值,络合剂可以增强锰离子和磷酸盐的结合力。

锰系磷化液的配方还需要根据不同的金属材料进行调整。

不同的金属材料对锰系磷化液的适应性不同,需要根据实际情况进行调整。

例如,对于铝合金材料,需要添加一些氟化物类助剂,以提高磷化效果。

锰系磷化液的配方是非常重要的,它直接影响到磷化效果和液体稳定性。

在使用锰系磷化液时,需要根据实际情况进行调整,以达到最佳的磷化效果。

MIL-DTL-16232G磷酸锰系磷酸锌系厚膜磷化工艺中文翻译

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

dw-031锰系磷化

Dw-031耐蚀耐磨中温锰系微晶磷化液锰系磷化是传统磷化工艺。

其磷化膜层外观呈灰黑或黑色,结晶较为粗大。

膜层的组成主要是(Mn·Fe)5H2(PO4)4·4H2O和Mn5H2(PO4)4·4H2O,其结构为弥散度微孔结构。

它的耐热性能较好,锰系磷化膜在大气中200℃下烘烤60min无影响。

锰系磷化膜层能抗蚀防锈,并能有效降低摩擦系数,防止咬合或擦伤,增加润滑等性能而被广泛应用。

一般的锰系磷化需要在95℃以上的高温下进行,磷化液不稳定,沉渣多,能源消耗大。

本技术采用中温磷化,60-80°操作,并使用高效锰系表调剂,得到的磷化膜耐腐蚀、耐摩擦,结晶细致,均匀美观。

颜色可调,呈纯黑色和灰黑色,磷化液环保无毒,沉渣少,使用寿命长。

广泛应用于气缸、活塞、标准件、石油设备、工模具等耐蚀性要求较高的钢铁材料的磷化处理。

技术指标:锰系磷化液:浓缩比:1:4 ,比重:1.20g/L,使用温度:60-80℃,磷化时间:10-15分钟。

锰系表调剂:用量:1-3 g/L,使用温度:常温,表调时间:0.5-1分钟磷化膜外观:磷化膜均匀细致,颜色呈灰黑至纯黑色。

膜重:5-15g/m2,膜厚:5-10µm/m2 硫酸铜点滴试验:≥3min,盐雾试验:≥48h,磷化后加钝化,盐雾试验≥96h工艺流程:1,除油→水洗→除锈→水洗→表调→磷化→水洗→干燥→浸油。

2,除油→水洗→除锈→水洗→表调→磷化→水洗→钝化-热水洗-干燥→浸油。

使用条件:1、外观:淡绿色透明液体2、处理方式:浸渍式3、处理温度:60-80℃4、处理时间:5-15分钟5、配槽用量:100Kg/T6、游离酸度:5-15pt 总酸度:50-80pt 促进剂浓度0.6-1.5pt补充与调整:本磷化处理液在使用一段时间后可添加原工作液进行调整。

每补加2-3Kg原液总酸上升一个点。

锰系磷化工艺流程

锰系磷化工艺流程

锰系磷化工艺是一种常用的表面处理方法,可在金属表面生成一

层具有防腐、减摩、润滑等多种功能的膜层。

下面我们一起来了解一

下锰系磷化工艺流程:

1. 表面清洗:首先,需要将待处理的金属表面进行清洗,以去

除其表面的油脂、灰尘、氧化层等杂质,保证后续处理的质量。

2. 预处理:将待处理的金属表面进行预处理,使其表面形成一

层基础的锰氧化物膜。

预处理的方法有多种,如酸洗、电化学处理等。

3. 磷化处理:接下来进行磷化处理,即将待处理金属表面浸泡

在含有磷化剂的溶液中,通过化学反应在表面生成一层富含磷的复合

膜层。

4. 旋转:磷化完成后,需要将金属件进行旋转,以保证涂层的

均匀性。

旋转的速度和时间应该根据具体情况进行调整。

5. 清洗:磷化处理后,需要对金属表面进行清洗,去除残留的

磷化剂等。

6. 封闭层:最后加入封闭层,在磷化膜层表面生成一层防锈、

防腐、润滑等功能性封闭层。

通过以上的几个步骤,即可顺利完成锰系磷化工艺流程。

需要注

意的是,不同金属的磷化工艺可能会略有差异,在具体操作时需要注

意遵循材料科学的原则。

同时,工艺的成功还要依赖于厂商的设备及

技术的优势,保证质量的稳定性和批量生产的效率。

锰系磷化作用和用途

锰磷化作用和使用锰系磷化、防锈磷化液工艺是在钢铁表面生成一种致密、耐磨的黑色磷化液色膜层, 所以又称黑色磷化液。

磷化液膜是由一系列大小不同的结晶所组成,在晶体的连接点上形成细小裂纹的多孔结构, 这种多孔的晶体结构在有润滑油或防锈油的环境中可使钢铁表面的耐蚀性、吸附性、耐磨性得以显著的改善和提高。

适用于汽车、摩托车、船舶等高速运转的零部件减磨自润滑功能膜层处理,以及工具、刀具及要求较高的标准件耐磨、耐腐蚀膜层处理。

工艺流程:除油脱脂→水洗→除锈→水洗→中和→表调→磷化→水洗→上防锈油锰系磷化液参数:稀释比例:1:10 使用温度:95-98℃使用时间:10-20分钟管理:1.每天清晨,打捞沉渣,10天翻一次槽。

2.总酸度60-80点、游离酸6-9点。

酸比为6-9。

3.总酸度不够,加磷化液,游离酸过高时加中和剂。

锰盐磷化膜层具有较大的硬度,承载能力和热稳定性,因此锰盐磷化膜层特别适用于处理滑动摩擦件(如齿轮、轴套、汽缸套、活塞环、凸轮轴、气门挺杆、兵器部件等),提高滑动摩擦件的耐磨性能和摩擦副的磨合性能,当润滑突然中断时,磷化膜还能够吸收一定的机械应力,防止零件表面损伤。

由磷化膜的成膜反应可知,当钢铁表面与磷化溶液接触时,在钢铁表面上的微阳极区就会产生铁的溶解,同时也开始形成磷化膜层。

在磷化膜层下的钢铁表面上也因此而被浸蚀形成致密的、具有一定深度的小凹坑。

磷化过的钢铁表面在磨合过程中,大量的磷酸盐被挤压在凹坑内。

这些被挤压在凹坑内的磷酸盐一方面可改善摩擦面的粗糙度,另一方面凹坑内的磷酸盐又能吸附润滑剂,保持不流失。

当从非摩擦区进入摩擦区时,摩擦面承受的正压力逐渐增大,凹坑内的液压亦随之增高,润滑剂从凹坑内被挤出,使摩擦面之间形成连贯的润滑油膜,可明显提高摩擦副的耐磨性。

可以这样认为,只有当钢铁表面受到浸蚀后才能形成致密的凹坑,而凹坑又能被足够数量的磷酸盐填平时,才能起到良好的减摩作用。

磷化膜层膜重的选择。

黑色锰系磷化工艺文件

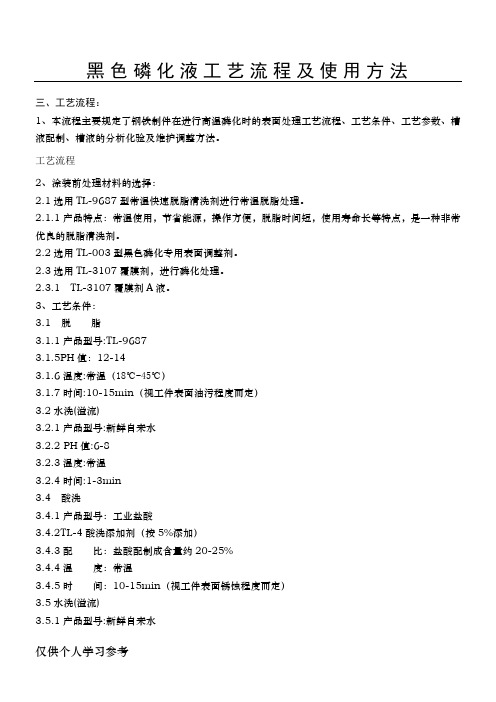

黑色磷化液工艺流程及使用方法三、工艺流程:1、本流程主要规定了钢铁制件在进行高温磷化时的表面处理工艺流程、工艺条件、工艺参数、槽液配制、槽液的分析化验及维护调整方法。

工艺流程2、涂装前处理材料的选择:2.1选用TL-9687型常温快速脱脂清洗剂进行常温脱脂处理。

2.1.1产品特点:常温使用,节省能源,操作方便,脱脂时间短,使用寿命长等特点,是一种非常优良的脱脂清洗剂。

2.2选用TL-003型黑色磷化专用表面调整剂。

2.3选用TL-3107覆膜剂,进行磷化处理。

2.3.1 TL-3107覆膜剂A液。

3、工艺条件:3.1 脱脂3.1.1产品型号:TL-96873.1.5PH值:12-143.1.6温度:常温(18℃-45℃)3.1.7时间:10-15min(视工件表面油污程度而定)3.2水洗(溢流)3.2.1产品型号:新鲜自来水3.2.2 PH值:6-83.2.3温度:常温3.2.4时间:1-3min3.4 酸洗3.4.1产品型号:工业盐酸3.4.2TL-4酸洗添加剂(按5%添加)3.4.3配比:盐酸配制成含量约20-25%3.4.4温度:常温3.4.5时间:10-15min(视工件表面锈蚀程度而定)3.5水洗(溢流)3.5.1产品型号:新鲜自来水3.5.2 PH值:6-83.5.3温度:常温3.5.4时间:1-3min3.6水洗(溢流)3.6.1产品型号:新鲜自来水3.6.2 PH值:6-83.6.3温度:常温3.6.4时间:1-3min3.7 表调3.7.1产品型号:TL-003表面调整剂3.7.2配比:4‰-6‰3.7.3PH值:8.5-93.7.4温度:常温3.7.5时间:30秒-1分钟3.8磷化3.8.1产品型号:TL-3107A液3.8.2配比:14-16%3.8.6时间:15-20min3.9水洗(溢流)3.9.1产品型号:新鲜自来水3.9.2 PH值:6-83.9.3温度:常温3.9.4时间:1-3min5、槽液配制方法5.1脱脂槽:(按1000升计)5.1.1在脱脂槽中加水至配槽液总量的1/4体积刻度线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合适的产品

表调: Gardolene ® V 6560A Gardolene ® V 6561B Gardolene ® V 6562C 锰磷化: Gardobond ® G 4003 Gardobond ® G 4004 Gardobond ® G 4040 Gardobond ® G 4041 Gardobond ® G 4042 Gardobond ® G 4095

• Low Mn concentration

Pin-holes • Acidity to high

• Add GBA H7203

• Add GBA H 7203 • Increase Total Acid (TA) • Change Mn/Fe ratio • Increase Total Acid (TA) • Reduce number of parts per barrel

Coarse crystal structure

• Cleaner not suitable

• Ineffective activation

• Increase agitation • Increase GL V6560A concentration

Manganese Phosphate

Trouble shooting Effect No- or bad-coating Cause • Contamination with Cr (III) Countermeasure •Add 1 g/L Na-citrate •Partial dumb

锰系磷化

锰磷化处理哪些工件

钢 • 变速箱部件: 齿轮 • 引擎部件: 圆筒垫, 凸轮轴, 阀门杆 • 泵部件: 轴,活塞 • 紧固件: 螺钉,螺栓 • 武器: 枪杆

锰磷化

优点

• • • • •

润滑 耐磨 减摩 防腐蚀 减噪

锰磷化

反应机理

Pickling reaction: Fe + 2H+ Coating reaction: 5 Mn + 10 H2PO4 6H2PO4-

Fe2+ + H2

(Mn,Fe)5H2(PO4)4 + 6H+ +

Hureaulite

锰磷化

处理过程

脱脂 水洗 酸洗 水洗 表调 锰磷化 水洗

烘干

钝化

RP

烘干

锰磷化

合适的产品

脱脂:

Alkaline cleaners i.e. Gardoclean ® 349 • 不含硅酸盐 • 不建议使用含硅酸盐脱脂剂 酸洗抑制剂 Hydrochloric acid (10 –15%) + GBA H8640 0.5-1.0 g/L Sulfuric acid (20 %) + GBA H8622 0.5-2.0g/L Phosphoric acid (15 – 20 %)

Low thruput, heavy CW

Low thruput, medium CM

锰磷化

晶体照片

• Gardobond G 4098,V1000, • CRS

锰磷化

晶体照片

• GB G4041, V 1000 • CRS

锰磷化

晶体照片

• Gardobond G4003, V1000 • CRS

活化成分 水调整 添加剂

锰磷化

产品比较

System 组分 温度 [°C] 浓度 [GS] 膜重 [g/m2] Application GB G4003 A+E GB G4004 A+E GB G4095 A=E GB G4098 A=E GB G4040 A=E GB G4041 A=E GB G4042 A=E

• Alloy composition

锰磷化

问题解答 起因 Fe(II) 升高 结果 •Thruput to high 措施 •Increase bath volume •Fe (II) limitation through agitation •加 GBA H7203 • Add GBA H7203 •Fresh Activation or partial dumb • Add 1 g/L Na-citrate • Increase concentration •Partial dumb

95

50-80 4-10

High thruput, low CW

>95

35 2-5

Very low CW

95

80-130 7-30

95

80-130 7-30

80

80-130 4-20

80

80-130 4-20

80

80-130 4-20

Low temperature, Micro crystalline

• 减少 Mn 的成分 Gas time too long •Acid ratio (FS/GS) to high •Ineffective activation •Bath contaminated with Cr (III)

Manganese Phosphate

Trouble shooting Effect Gas time too long Cause • Fe (II) concentration high Countermeasure • Increase bath volume • Reduce Free Acid (FA) • Improve Activation • Add GBA H 7050 • Use GC 349