中温锰系黑色磷化膜组织结构和性能

中温钢铁件发黑磷化液

7、生产一阶段后,槽液各项指标都在范围内仍磷化效果不好,说明槽液已老化,这时候槽液应更换。

九、黑化剂的使用:

1.黑化剂以5~10%配槽,常温处理,3~5分钟。

2.黑化层不要太厚,否则磷化后易掉黑。

药品: 指示剂:酚酞、甲基橙、溴酚蓝, 滴定液:0.1mol∕lNaOH溶液,蒸馏水。

仪器:50ml碱式滴定管,10ml移液管及吸耳球,200ml三角烧杯。

5 磷化处理工序:

除油→水洗(溢流)→除锈→水洗(溢流)→水洗(溢流)→发黑→水洗(溢流)→表调(钛盐)→磷化(60~70℃)→水洗(溢流)→脱水型防锈油处理

外 观 比 重

磷化剂HG–6062 浅绿色透明液体 1.40±0.02g∕ml

黑化剂HG–6062C 淡蓝色液体 1.07±0.02g∕ml

3 磷化处理槽体材质:

磷化槽应为不锈钢、或碳钢(内衬玻璃钢防腐)

4 检验用药品及仪器:

6 磷化工作液的配制(按1000升计):

x. 将清水加到处理槽内八成,xi.

xii. 加入HG-6061Ⅱ型磷化液80~100公斤,xiii. 并搅拌均匀,xiv.

xv. 加清水至1000升,xvi. 并搅拌均匀,xvii.

xviii. 升温至工艺规定温度即可使用。

磷化剂HG–6062

中温ቤተ መጻሕፍቲ ባይዱ铁件发黑磷化液

本产品系引进日本技术。本品为浅绿色浓缩磷化液,磷化膜结晶均匀细密,呈深黑色,浸油后工件外观呈亮黑色,膜厚4~7μm。磷化膜抗蚀性好。专用于铸铁工件、钢件的长期发黑防锈用。使用简单方便。

油套管接箍高温锰磷化工艺探讨

油套管接箍高温锰磷化工艺探讨刘金鹏;李静;孙勇屏【摘要】针对锰系磷化成渣多、磷化层色度不均匀、磷化层表面容易出现发白挂灰、表面泛黄等问题,结合多年锰系磷化生产实践及影响因素研究,分析认为磷化温度、磷化时间、磷化酸比、Fe2+浓度是影响锰系磷化质量的关键因素.指出油套管接箍最佳的锰系磷化工艺参数为:磷化温度≥95℃,总酸点60,不同钢级采用不同酸比(低钢级酸比7~8为佳,高钢级酸比9以上较好),磷化时间大于20 min.得到的磷化膜分布均匀、结晶细致、厚度均匀,具有良好的耐腐蚀性、耐磨性和抗黏结性.【期刊名称】《钢管》【年(卷),期】2014(043)006【总页数】4页(P79-82)【关键词】油套管接箍;高温锰磷化;磷化膜;酸比;耐腐蚀性;耐磨性;抗黏结性【作者】刘金鹏;李静;孙勇屏【作者单位】烟台鲁宝钢管有限责任公司,山东烟台264000;烟台鲁宝钢管有限责任公司,山东烟台264000;烟台宝钢钢管有限责任公司,山东烟台265500【正文语种】中文【中图分类】TG174.44为满足油田对油套管螺纹的密封性和抗腐蚀性能要求,提高螺纹的抗黏结能力,需要在油套管接箍螺纹表面进行磷化处理。

磷化处理主要分为锌系磷化和锰系磷化,前者主要在黑色金属变形加工中起润滑作用,后者主要作用是提高钢铁及合金件的防锈性和耐磨性。

锰系磷化分为高温锰磷化和中温锰磷化。

目前中温锰磷化存在黑色度,磷化膜的均匀性、附着力、耐腐蚀性等较差,对其膜层组织结构的研究也不多[1-2],未广泛使用。

本文结合油套管接箍高温锰磷化的实际生产经验,重点探讨高温锰磷化工艺的影响因素及提高磷化质量的措施。

1.1 磷化原理钢铁工件在含锰的磷酸溶液中处理时,会在表面形成一层难溶于水的锰盐磷酸膜,该膜层主要由磷酸锰和酸式磷酸氢铁组成[2-5]。

磷化液是由磷酸锰铁盐和少量磷酸二氢铁溶于水中形成的,它们在水中进行水解,水解出来的大量氢离子与工件表面的铁接触产生化学反应。

中温锰系黑色磷化膜组织结构和性能

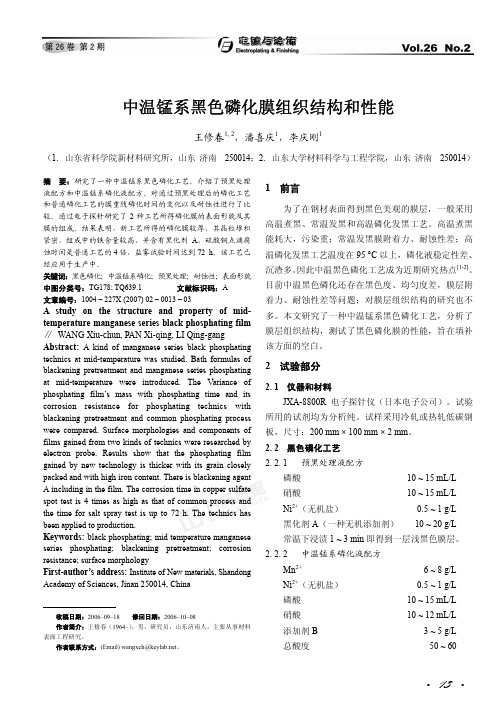

•13•中温锰系黑色磷化膜组织结构和性能王修春1, 2,潘喜庆1,李庆刚1(1. 山东省科学院新材料研究所,山东 济南 250014;2. 山东大学材料科学与工程学院,山东 济南 250014)摘 要:研究了一种中温锰系黑色磷化工艺。

介绍了预黑处理液配方和中温锰系磷化液配方。

对通过预黑处理后的磷化工艺和普通磷化工艺的膜重随磷化时间的变化以及耐蚀性进行了比较。

通过电子探针研究了2种工艺所得磷化膜的表面形貌及其膜的组成。

结果表明,新工艺所得的磷化膜较厚,其晶粒堆积紧密,组成中的铁含量较高、并含有黑化剂A ,硫酸铜点滴腐蚀时间是普通工艺的4倍,盐雾试验时间达到72 h 。

该工艺已经应用于生产中。

关键词:黑色磷化;中温锰系磷化;预黑处理;耐蚀性;表面形貌 中图分类号:TG178; TQ639.1文献标识码:A文章编号:1004 – 227X (2007) 02 – 0013 – 03A study on the structure and property of mid-temperature manganese series black phosphating film ∥ WANG Xiu-chun, PAN Xi-qing, LI Qing-gangAbstract: A kind of manganese series black phosphating technics at mid-temperature was studied. Bath formulas of blackening pretreatment and manganese series phosphating at mid-temperature were introduced. The Variance of phosphating film’s mass with phosphating time and its corrosion resistance for phosphating technics with blackening pretreatment and common phosphating process were compared. Surface morphologies and components of films gained from two kinds of technics were researched by electron probe. Results show that the phosphating film gained by new technology is thicker with its grain closely packed and with high iron content. There is blackening agent A including in the film. The corrosion time in copper sulfate spot test is 4 times as high as that of common process and the time for salt spray test is up to 72 h. The technics has been applied to production.Keywords: b lack phosphating; mid temperature manganese series phosphating; blackening pretreatment; corrosion resistance; surface morphologyFirst-author’s address: Institute of New materials, Shandong Academy of Sciences, Jinan 250014, China收稿日期:2006–09–18 修回日期:2006–10–08作者简介:王修春(1964–),男,研究员,山东济南人,主要从事材料表面工程研究。

高温锰系磷化处理

高温锰系磷化处理简介磷化(Phosphating)是将金属表面形成一层有机磷化合物的防锈涂层的技术。

钢铁材料通过磷化处理产生的膜层是不光滑的,由于不同材料的表面情况不同,因此其结构也有所不同。

磷化原理磷酸盐是磷化反应的主要原料。

在酸性条件下,含有磷酸盐的物质与金属表面产生反应。

在磷化反应中,磷酸盐对金属表面发生氧化-还原反应,生成以磷酸盐为主的磷化膜,从而起到防锈和增加摩擦力等作用。

高温锰系磷化处理高温锰系磷化处理是一种特殊的磷化技术,它一般都运用在高温、高压并且有化学反应的重载条件下,使金属表面生长出一层坚韧耐磨、抗磨损、防腐蚀、不导电、耐碱强、化学稳定的无机膜层。

该技术的处理方法:在弱酸性溶液中加入适量的金属磷化剂和与其同步脱氢的金属盐类、金属离子和某些添加剂,并将金属工件浸泡在这种溶液中,通入适量的氧气,反应温度控制在 200~350℃(取决于所需要的磷化层的厚度,温度越高越容易形成较厚的磷化层),处理时间一般为 1 ~ 3 小时。

经这种磷化处理后,金属表面形成了磷化膜层,该膜层是由金属磷化剂与金属表面磷化共生成的金属磷化物,其基本成分为 Mn2O3、Fe2O3、Zn3(P(PO4)2)2和Mn3(PO3)2等物质,具有橙红、灰色或黑色外观。

该膜层能够很好地保护基体金属,提高了金属的耐腐蚀性、耐磨损性、防滑性和润滑性等性能。

应用领域高温锰系磷化处理技术的应用范围很广,主要用于制造重载机械设备、精密电子部件、汽车零部件、石化设备和液压元件等需要具备高度耐磨和耐腐蚀性的领域。

此外,该技术还可以应用在制造其他具有耐磨、耐腐蚀、不导电、化学稳定等要求的物品上,如医疗器械、太阳能电池、半导体材料、水处理设备等。

结论高温锰系磷化处理是一种特殊的磷化技术,对金属材料的防锈和增加摩擦力等性能方面有很好的提升。

该技术的应用领域很广泛,包括制造以及其他需要具备高度耐磨和耐腐蚀性的领域。

虽然该技术的处理方法较为复杂,但是其优点显而易见,具有广泛的应用前景和发展空间。

锰系磷化说明书

锰系磷化说明书 The manuscript was revised on the evening of 2021高温锰系黑色磷化液说明书一/本品能在钢铁上形成一种晶体状的锰系磷化膜,这层磷化膜能提高工件的耐磨性和耐腐蚀性能,磷化膜具有很强的吸附性,当浸泡了合适的油后具有高效的耐磨损效果,主要由磷酸铁和磷酸锰组成。

这种处理工艺能降低工件如活塞,活塞环,衬垫,凸轮轴,推杠,马达座及类似承载表面的磨损。

其他优点可归纳如下:锰系磷化处理使运动工件迅速跑合,防止承载表面之间金属与金属的直接接触,不会出现划伤或粘结。

由于磷化膜吸油,增加了处理过的表面的润滑作用。

消除了金属在机械加工中留下的刮痕。

延缓了腐蚀作用,因此也可以用作防腐底层。

可适用于汽车,摩托车,船舶,等高速运转零部件的减磨自润滑功能膜层处理。

以及工具,刀刃及较高标准要求标准件的耐摩,耐腐蚀处理。

二.产品特性1.高倍浓缩酸性液体。

2.用于钢铁表面的防腐耐摩处理。

3.也可以用于压铸件的处理。

4.在钢铁表面形成一层黑色的磷酸锰盐层。

5.符合甚至超过国标盐雾实验。

6..环保.安全,操作方便,废水处理简单/三.作业管理标准:管理项目管理标准1.皮膜建浴浓度:1比5(20%)2.全酸度(TA) :祥见本公司内部说明3.游离酸(FA):祥见本公司内部说明4.温度(Temp) 92-98℃.5.时间(Time) 8-20分钟6.限更新周期 12个月四.工艺流程:1.除油(XH-400)--水洗—除锈—水洗—表调(XH-28)--磷化(XH-575)---水洗—干燥或脱水防锈油(XH-300)?五.及添加方法:1.使用仪器及试剂:吸球、吸管、烧杯、 NaOH、酚酞(PP)、溴酚蓝(BPB)2.测量方法:(1)全酸度(TA):取槽处理10mL加酚酞(PP)指示剂3-5滴,再用 NaOH滴定,颜色由无色变至粉红5-10秒不褪色,即为其终点,此时所消耗 NaOH之毫升数,即为其全酸度之度数。

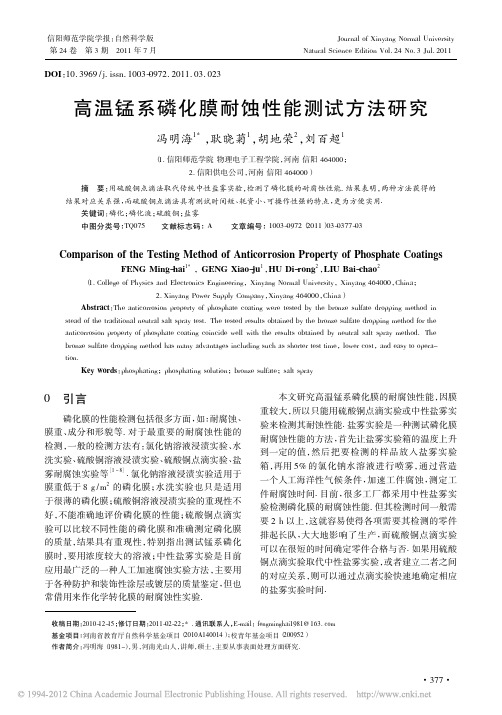

高温锰系磷化膜耐蚀性能测试方法研究

而硫酸铜点滴法具有测试时间短 、 耗资小、 可操作性强的特点, 更为方便实用. 结果对应关系强, 关键词: 磷化; 磷化液; 硫酸铜; 盐雾 中图分类号: TQ075 文献标志码: A 0972 ( 2011 ) 03037703 文章编号: 1003-

Comparison of the Testing Method of Anticorrosion Property of Phosphate Coatings

表1 因素与水平 亚铁离子 / ( g·L - 1 ) 1 2 3 表调 时间 /s 20 40 60 磷化时 间 /min 10 15 20 Tab. 1 Factors and levels 水平 总酸 / 点 游离酸 / 点 一水平 二水平 三水平 80 90 100 14 16 18

22 , 11 , 挑选 27 个正交试验中的 6 个实验( 26 , 19 , 10 , 13 ) 的样品进行硫酸铜点滴实验和盐雾实 验的对比. 实验参数见表 2.

表3 硫酸铜点滴时间 点滴时间 / s 100 300 330 435 547 660 Tab. 3 Bronze sulfate dropping test time 正交试验号 26 22 11 19 10 13

每个实验条件取样 14 个, 其中 2 个用于硫酸 铜点滴实验, 其余 12 个用于测出确切的中性盐雾 时间. 建立硫酸铜点滴实验与中性盐雾实验的对应 关系. 1. 4 硫酸铜点滴实验 首先配制硫酸铜、 氯化钠和盐酸的混合溶液,

热水洗、 冷水洗、 烫干. 化、 1. 2 实验试剂 去油用市售钢件无磷脱脂剂, 酸洗用磷酸或者 , PLVMA PLVMB , 盐酸 表调剂用市售 和 磷化用 MIAM ) . 实 验 基 材 为 市 售 配 槽 剂 ( PF30CrMnMoTi, 5 cm × 5 cm. 1. 3 实验方法 挑选 30CrMnMoTi 进行的高温锰系磷化正交 27 正交表为( L3 ) , 进行三水平五因素实验 ( 见 试验, 表 1) .

锰系磷化磷化膜厚度范围

锰系磷化磷化膜厚度范围概述在金属表面进行磷化处理是一种常见的表面处理方法,以增强材料的耐蚀性和耐磨性。

而锰系磷化磷化膜是一种重要的磷化膜种类之一,它具有优异的耐腐蚀性和耐磨性。

本文将介绍锰系磷化磷化膜的厚度范围及其对材料性能的影响。

锰系磷化磷化膜厚度的定义锰系磷化磷化膜厚度是指在金属表面形成的一层锰系磷化膜的厚度,它通常以单位长度的微米来表示。

磷化膜的厚度对材料的性能具有重要影响,过薄或过厚的磷化膜都会对材料的性能产生负面影响。

锰系磷化膜厚度范围锰系磷化膜的厚度范围通常取决于磷化工艺、磷化液配方、磷化时间以及金属材料的种类等因素。

一般来说,锰系磷化膜的厚度范围可以分为以下几个等级:1.超薄磷化膜:厚度小于1微米的磷化膜。

超薄磷化膜具有较好的自润滑性能和耐磨性能,适用于一些需要低摩擦系数和高表面光洁度的应用领域。

2.普通磷化膜:厚度在1-5微米之间的磷化膜。

普通磷化膜能够提供一定的耐磨性和耐蚀性,常用于一些一般性的应用领域。

3.厚磷化膜:厚度大于5微米的磷化膜。

厚磷化膜可以提供较高的耐蚀性和耐磨性,适用于一些对材料表面质量要求较高的领域。

需要注意的是,厚度并不是越厚越好,合适的磷化膜厚度应根据具体应用需求和材料特性来选择。

锰系磷化膜厚度与性能的关系锰系磷化膜的厚度对材料的性能具有重要影响,合适的磷化膜厚度能够提供良好的耐蚀性、耐磨性和润滑性,从而延长材料的使用寿命。

下面将分别介绍锰系磷化膜厚度与性能的关系:1.耐蚀性:锰系磷化膜具有很好的耐蚀性,可以降低金属材料在酸、碱、盐等腐蚀介质中的腐蚀速率。

适当增加磷化膜厚度可以提高耐蚀性能,但过厚的磷化膜可能导致内应力增大,从而磷化膜失去附着力,甚至剥落。

2.耐磨性:锰系磷化膜具有良好的耐磨性,可以减少金属材料在摩擦、磨损环境下的磨损速率。

适当增加磷化膜厚度可以提高耐磨性能,但过厚的磷化膜可能导致金属材料的尺寸增大、形状变化,从而影响装配和使用。

3.润滑性:适当厚度的锰系磷化膜能够提供良好的润滑性,减少金属材料在摩擦接触中的摩擦系数和摩擦热。

防锈耐腐蚀耐摩擦无需表调的黑色锰系磷化新工艺

黑色锰系磷化工艺简述概述黑色磷化一般指传统的高温锰系磷化。

一些先预黑或表调的黑色磷化大多不是锰系磷化,即使是锰系磷化,其磷化膜质量和传统的锰系高温磷化也相差甚远。

性能良好的高温锰系磷化其实质是一层和基体附着力很强的多孔无机磷酸盐涂层。

高温锰系磷化的基本性能是:膜层厚,结晶明显,硬度很高,具有极强的抗摩擦划伤性能,抗锈蚀性强,耐酸碱盐侵蚀。

该性能是多种行业零部件——特别是需要耐高温、耐紫外线、耐恶劣气候要求——非常必需的品质,经过近年来其他所谓的“新工艺新产品”的对比使用,证明了:至少在今后几年高温锰系磷化在高耐蚀、耐高温、耐摩擦划伤等方面具有无法替代的作用。

那些磷化后黑亮类似高温法兰的黑色磷化,不管外观多么漂亮,都无法达到高温锰系磷化性能的三分之一。

磷化工艺弱碱性除油→水洗→除油除锈→水洗→活化→水洗→锰系磷化→水洗→脱水封闭工艺说明1、弱碱性除油:决不能采用除油粉除油,可能会造成零件空隙内积累白灰或没有磷化层。

采用有机液体除油剂可避免很多磷化缺陷。

同时,固体除油剂内大量的无机盐会造成废水处理后盐含量超标,废水不能全部回用。

我们推荐使用BW-532高泡中性除油剂3%配槽浓度,用纯碱调整pH值到10.5。

工艺条件:温度15-40℃,时间5-10分钟。

pH值10.0-10.5。

2、除油除锈:BW-500C酸性除油剂按3%浓度配槽。

除锈选用磷酸和氨基磺酸,磷酸浓度6-15%,氨基磺酸2%。

如果处理的工件锈蚀较多或铸件量较大,最好采用单独除锈,这样可以大大节约磷酸用量,不会导致过酸洗。

配槽如下:BW-500P 2.5%,磷酸10-15%。

工艺条件:温度40-55℃,时间8-35分钟。

3、活化:活化剂配槽浓度1.5-2.0%。

工艺条件:温度10-35℃,时间2-5分钟。

4、锰系磷化:BW-240高温锰系磷化液配槽浓度6.7-10%,浓度和材质有关,高碳钢浓度低一些,中低碳钢及合金钢浓度高一些。

工艺条件:温度85-95℃,时间8-20分钟。

黑色磷化

钢铁中温黑色磷化新工艺摘要:本文介绍了一种Zn-Ni系黑色磷化新工艺。

它可在50~60℃下形成均匀细致、耐蚀性好、具有防腐装饰、减摩、吸光、消光、吸散热、绝缘等优良性能的黑色磷酸盐转化膜。

且工艺稳定、流程简单、成本低廉,成膜速度快关键词:黑色磷化、发黑、黑色金属材料、中温A New Black Phosphating Process at Middle-Temperature for Iron and SteelWu Lin Mechanical Works, Hang ZhouHong Guang Plating Works, Jin YunYang Hong Yu , Cheng LiangAbstractThe paper was introduced a new phosphating process in Zn-Ni series phosphatizing agent at 50~60℃. By this process, the homogeneous fine black phosphatization film, with good properties such as antirust, decoration, antifriction, light elimination and absorption, heat dissipation and absorption, insulation, could be obtained. This process was stable and simple. the cost was low and the speed of film formation was rapid.Keywords: black phosphating, black treatment, iron and steel, medium temperature长期以来,黑色金属材料(包括钢铁、铸铁)表面发黑通常采用高温氧化。

锰系磷化磷化膜厚度范围

锰系磷化磷化膜厚度范围

锰系磷化膜是一种在金属表面形成的化学膜,具有防腐蚀、保护

基材、提高表面硬度和耐磨性等优点。

它可以用于不同领域,如汽车、航空航天、电子设备等,用途广泛。

锰系磷化膜的厚度范围一般在0.5 - 30um之间。

这个范围是根据

不同应用领域和使用条件来确定的。

在一些特殊的领域中,例如电子

设备中的微细结构,可能需要更薄的膜,一般在0.5 - 5um之间。

而

在一些对耐蚀性和耐磨性要求较高的场合,如汽车部件或机械设备,

通常需要较厚的膜,一般在10 - 30um之间。

锰系磷化膜的厚度可以通过不同的方法控制,例如磷化工艺参数

的调整、预处理工艺的改进等。

一般来说,磷化膜的厚度与磷化时间

和磷化温度有关。

磷化时间长、磷化温度高,通常得到的磷化膜较厚;相反,磷化时间短、磷化温度低,则得到的磷化膜较薄。

锰系磷化膜的厚度对其性能有重要影响。

较薄的膜一般具有较好

的抗腐蚀性能和润滑性能,但硬度和耐磨性较低;较厚的膜虽然硬度

和耐磨性较好,但可能会降低润滑性能。

因此,在实际应用中,需要根据具体要求选择合适的厚度范围。

虽然锰系磷化膜具有优异的性能,但是其形成过程中也存在一些问题。

例如,膜厚度不均匀、脱落等。

为了解决这些问题,可以通过优化磷化工艺参数和改进预处理工艺等方法进行改进。

总之,锰系磷化膜的厚度范围一般在0.5 - 30um之间,根据具体应用领域和使用条件来确定。

通过合适的磷化工艺参数和预处理工艺的选择,可以得到满足要求的磷化膜厚度,以提供良好的防腐蚀、耐磨性和润滑性能。

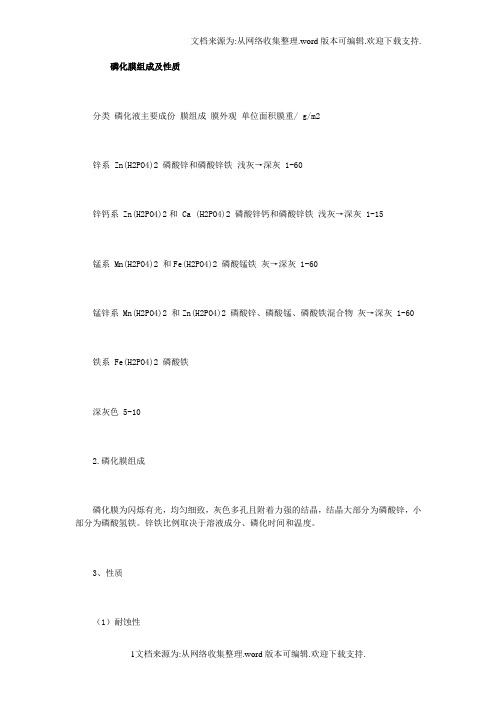

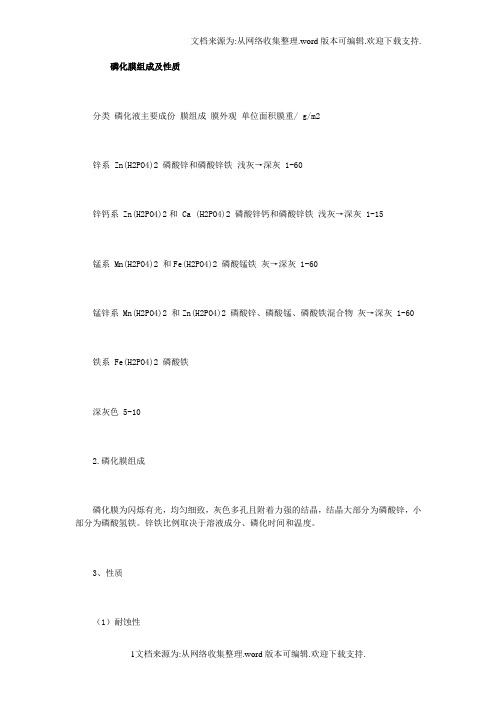

磷化膜组成与性质

磷化膜组成及性质分类磷化液主要成份膜组成膜外观单位面积膜重/ g/m2锌系 Zn(H2PO4)2 磷酸锌和磷酸锌铁浅灰→深灰 1-60锌钙系 Zn(H2PO4)2和 Ca (H2PO4)2 磷酸锌钙和磷酸锌铁浅灰→深灰 1-15锰系 Mn(H2PO4)2 和Fe(H2PO4)2 磷酸锰铁灰→深灰 1-60锰锌系 Mn(H2PO4)2 和Zn(H2PO4)2 磷酸锌、磷酸锰、磷酸铁混合物灰→深灰 1-60铁系 Fe(H2PO4)2 磷酸铁深灰色 5-102.磷化膜组成磷化膜为闪烁有光,均匀细致,灰色多孔且附着力强的结晶,结晶大部分为磷酸锌,小部分为磷酸氢铁。

锌铁比例取决于溶液成分、磷化时间和温度。

3、性质(1)耐蚀性在大气、矿物油、植物油、苯、甲苯中均有很好的耐蚀性,但在碱、酸、水蒸气中耐蚀性较差。

在200-300℃时仍具有一定的耐蚀性,当温度达到450℃时膜层的耐蚀性显著下降。

(2)特殊性质如增加附着力,润滑性,减摩耐磨作用。

磷化工艺流程预脱脂→脱脂→除锈→水洗→(表调)→磷化→水洗→磷化后处理(如电泳或粉末涂装)影响因素1、温度温度愈高,磷化层愈厚,结晶愈粗大。

温度愈低,磷化层愈薄,结晶愈细。

但温度不宜过高,否则Fe2+ 易被氧化成Fe3+,加大沉淀物量,溶液不稳定。

2、游离酸度游离酸度指游离的磷酸。

其作用是促使铁的溶解,已形成较多的晶核,使膜结晶致密。

游离酸度过高,则与铁作用加快,会大量析出氢,令界面层磷酸盐不易饱和,导致晶核形成困难,膜层结构疏松,多孔,耐蚀性下降,令磷化时间延长。

游离酸度过低,磷化膜变薄,甚至无膜。

3、总酸度总酸度指磷酸盐、硝酸盐和酸的总和。

总酸度一般以控制在规定范围上限为好,有利于加速磷化反应,使膜层晶粒细,磷化过程中,总酸度不断下降,反映缓慢。

总酸度过高,膜层变薄,可加水稀释。

总酸度过低,膜层疏松粗糙。

4、PH值锰系磷化液一般控制在2-3之间,当PH﹥3时,共件表面易生成粉末。

dw-031锰系磷化

Dw-031耐蚀耐磨中温锰系微晶磷化液锰系磷化是传统磷化工艺。

其磷化膜层外观呈灰黑或黑色,结晶较为粗大。

膜层的组成主要是(Mn·Fe)5H2(PO4)4·4H2O和Mn5H2(PO4)4·4H2O,其结构为弥散度微孔结构。

它的耐热性能较好,锰系磷化膜在大气中200℃下烘烤60min无影响。

锰系磷化膜层能抗蚀防锈,并能有效降低摩擦系数,防止咬合或擦伤,增加润滑等性能而被广泛应用。

一般的锰系磷化需要在95℃以上的高温下进行,磷化液不稳定,沉渣多,能源消耗大。

本技术采用中温磷化,60-80°操作,并使用高效锰系表调剂,得到的磷化膜耐腐蚀、耐摩擦,结晶细致,均匀美观。

颜色可调,呈纯黑色和灰黑色,磷化液环保无毒,沉渣少,使用寿命长。

广泛应用于气缸、活塞、标准件、石油设备、工模具等耐蚀性要求较高的钢铁材料的磷化处理。

技术指标:锰系磷化液:浓缩比:1:4 ,比重:1.20g/L,使用温度:60-80℃,磷化时间:10-15分钟。

锰系表调剂:用量:1-3 g/L,使用温度:常温,表调时间:0.5-1分钟磷化膜外观:磷化膜均匀细致,颜色呈灰黑至纯黑色。

膜重:5-15g/m2,膜厚:5-10µm/m2 硫酸铜点滴试验:≥3min,盐雾试验:≥48h,磷化后加钝化,盐雾试验≥96h工艺流程:1,除油→水洗→除锈→水洗→表调→磷化→水洗→干燥→浸油。

2,除油→水洗→除锈→水洗→表调→磷化→水洗→钝化-热水洗-干燥→浸油。

使用条件:1、外观:淡绿色透明液体2、处理方式:浸渍式3、处理温度:60-80℃4、处理时间:5-15分钟5、配槽用量:100Kg/T6、游离酸度:5-15pt 总酸度:50-80pt 促进剂浓度0.6-1.5pt补充与调整:本磷化处理液在使用一段时间后可添加原工作液进行调整。

每补加2-3Kg原液总酸上升一个点。

锰系磷化作用和用途

锰磷化作用和使用锰系磷化、防锈磷化液工艺是在钢铁表面生成一种致密、耐磨的黑色磷化液色膜层, 所以又称黑色磷化液。

磷化液膜是由一系列大小不同的结晶所组成,在晶体的连接点上形成细小裂纹的多孔结构, 这种多孔的晶体结构在有润滑油或防锈油的环境中可使钢铁表面的耐蚀性、吸附性、耐磨性得以显著的改善和提高。

适用于汽车、摩托车、船舶等高速运转的零部件减磨自润滑功能膜层处理,以及工具、刀具及要求较高的标准件耐磨、耐腐蚀膜层处理。

工艺流程:除油脱脂→水洗→除锈→水洗→中和→表调→磷化→水洗→上防锈油锰系磷化液参数:稀释比例:1:10 使用温度:95-98℃使用时间:10-20分钟管理:1.每天清晨,打捞沉渣,10天翻一次槽。

2.总酸度60-80点、游离酸6-9点。

酸比为6-9。

3.总酸度不够,加磷化液,游离酸过高时加中和剂。

锰盐磷化膜层具有较大的硬度,承载能力和热稳定性,因此锰盐磷化膜层特别适用于处理滑动摩擦件(如齿轮、轴套、汽缸套、活塞环、凸轮轴、气门挺杆、兵器部件等),提高滑动摩擦件的耐磨性能和摩擦副的磨合性能,当润滑突然中断时,磷化膜还能够吸收一定的机械应力,防止零件表面损伤。

由磷化膜的成膜反应可知,当钢铁表面与磷化溶液接触时,在钢铁表面上的微阳极区就会产生铁的溶解,同时也开始形成磷化膜层。

在磷化膜层下的钢铁表面上也因此而被浸蚀形成致密的、具有一定深度的小凹坑。

磷化过的钢铁表面在磨合过程中,大量的磷酸盐被挤压在凹坑内。

这些被挤压在凹坑内的磷酸盐一方面可改善摩擦面的粗糙度,另一方面凹坑内的磷酸盐又能吸附润滑剂,保持不流失。

当从非摩擦区进入摩擦区时,摩擦面承受的正压力逐渐增大,凹坑内的液压亦随之增高,润滑剂从凹坑内被挤出,使摩擦面之间形成连贯的润滑油膜,可明显提高摩擦副的耐磨性。

可以这样认为,只有当钢铁表面受到浸蚀后才能形成致密的凹坑,而凹坑又能被足够数量的磷酸盐填平时,才能起到良好的减摩作用。

磷化膜层膜重的选择。

锰系磷化磷化膜厚度范围

锰系磷化磷化膜厚度范围1. 简介锰系磷化磷化膜是一种常见的表面处理技术,用于改善金属材料的耐腐蚀性能和摩擦磨损性能。

磷化膜的厚度是影响其性能的重要参数之一。

本文将详细介绍锰系磷化磷化膜的厚度范围及其对性能的影响。

2. 锰系磷化磷化膜的形成过程锰系磷化磷化膜是通过将金属材料浸泡在含有磷化剂的溶液中,利用化学反应在金属表面形成一层磷化膜。

这种磷化膜主要由锰、磷和金属基体组成,具有很好的耐腐蚀性和摩擦磨损性能。

磷化膜的形成过程主要包括以下几个步骤:1.清洗:将金属材料表面的油污、氧化物等杂质清洗干净,以保证磷化剂能够充分接触金属表面。

2.磷化:将清洗后的金属材料浸泡在含有磷化剂的溶液中,通过化学反应在金属表面形成磷化膜。

3.中和:磷化膜形成后,需要进行中和处理,以去除溶液残留的磷化剂和其他杂质。

4.清洗:对中和后的金属材料进行清洗,以去除残留的中和剂和其他杂质。

5.干燥:将清洗后的金属材料进行干燥处理,以去除表面的水分。

3. 锰系磷化磷化膜的厚度范围锰系磷化磷化膜的厚度范围通常在几个微米到几十个微米之间。

具体的厚度取决于磷化液的成分、磷化时间、磷化温度等因素。

磷化液的成分是影响磷化膜厚度的重要因素之一。

常见的磷化液成分包括磷酸、硝酸、亚硝酸等。

不同的磷化液成分会对磷化膜的生长速率和厚度产生影响。

一般来说,磷酸磷化液可以形成较薄的磷化膜,而硝酸磷化液可以形成较厚的磷化膜。

磷化时间是另一个影响磷化膜厚度的因素。

磷化时间越长,磷化膜的厚度越大。

但是,磷化时间过长可能会导致磷化膜的结晶粒度增大,从而影响其性能。

磷化温度也会对磷化膜的厚度产生影响。

一般来说,较高的磷化温度可以加快磷化反应速率,从而形成较厚的磷化膜。

但是,过高的磷化温度可能会导致磷化膜的结晶粒度增大,从而降低其性能。

4. 锰系磷化磷化膜厚度对性能的影响锰系磷化磷化膜的厚度对其性能有着重要的影响。

下面将分别介绍其对耐腐蚀性能和摩擦磨损性能的影响。

4.1 耐腐蚀性能锰系磷化磷化膜具有很好的耐腐蚀性能,可以有效防止金属材料在潮湿环境中的腐蚀。

锰系磷化磷化膜厚度范围

锰系磷化磷化膜厚度范围

摘要:

1.锰系磷化磷化膜概述

2.锰系磷化磷化膜的优点

3.锰系磷化磷化膜的应用领域

4.锰系磷化磷化膜的厚度范围

5.我国锰系磷化磷化膜技术的发展

正文:

锰系磷化磷化膜是一种在金属表面形成的无机膜,其主要成分为锰酸盐和磷酸盐。

在金属表面处理领域,锰系磷化磷化膜因其优异的性能而受到广泛关注。

锰系磷化磷化膜具有良好的耐腐蚀性、耐磨性和附着力,因此在许多行业中得到了广泛应用。

例如,在汽车、航空航天、电子和建筑行业,锰系磷化磷化膜可以提高金属材料的抗腐蚀性能,延长其使用寿命。

此外,锰系磷化磷化膜还可以提高金属材料的硬度和抗磨损性能,从而提高其耐用性。

锰系磷化磷化膜的厚度范围是一个重要的技术指标。

一般来说,锰系磷化磷化膜的厚度在10微米至50微米之间,可以根据实际需求进行调整。

较薄的锰系磷化磷化膜具有良好的渗透性和附着力,而较厚的锰系磷化磷化膜则具有较高的耐腐蚀性和耐磨性。

在我国,锰系磷化磷化膜技术得到了迅速发展。

科研人员通过不断优化磷化液配方和改进磷化工艺,使锰系磷化磷化膜的性能得到了进一步提高。

此

外,我国还加大了锰系磷化磷化膜产业化进程,促进了其在各个领域的应用。

总之,锰系磷化磷化膜作为一种高性能的金属表面处理技术,在我国得到了广泛关注和应用。

磷化膜组成与性质

磷化膜组成及性质分类磷化液主要成份膜组成膜外观单位面积膜重/ g/m2锌系 Zn(H2PO4)2 磷酸锌和磷酸锌铁浅灰→深灰 1-60锌钙系 Zn(H2PO4)2和 Ca (H2PO4)2 磷酸锌钙和磷酸锌铁浅灰→深灰 1-15锰系 Mn(H2PO4)2 和Fe(H2PO4)2 磷酸锰铁灰→深灰 1-60锰锌系 Mn(H2PO4)2 和Zn(H2PO4)2 磷酸锌、磷酸锰、磷酸铁混合物灰→深灰 1-60铁系 Fe(H2PO4)2 磷酸铁深灰色 5-102.磷化膜组成磷化膜为闪烁有光,均匀细致,灰色多孔且附着力强的结晶,结晶大部分为磷酸锌,小部分为磷酸氢铁。

锌铁比例取决于溶液成分、磷化时间和温度。

3、性质(1)耐蚀性在大气、矿物油、植物油、苯、甲苯中均有很好的耐蚀性,但在碱、酸、水蒸气中耐蚀性较差。

在200-300℃时仍具有一定的耐蚀性,当温度达到450℃时膜层的耐蚀性显著下降。

(2)特殊性质如增加附着力,润滑性,减摩耐磨作用。

磷化工艺流程预脱脂→脱脂→除锈→水洗→(表调)→磷化→水洗→磷化后处理(如电泳或粉末涂装)影响因素1、温度温度愈高,磷化层愈厚,结晶愈粗大。

温度愈低,磷化层愈薄,结晶愈细。

但温度不宜过高,否则Fe2+ 易被氧化成Fe3+,加大沉淀物量,溶液不稳定。

2、游离酸度游离酸度指游离的磷酸。

其作用是促使铁的溶解,已形成较多的晶核,使膜结晶致密。

游离酸度过高,则与铁作用加快,会大量析出氢,令界面层磷酸盐不易饱和,导致晶核形成困难,膜层结构疏松,多孔,耐蚀性下降,令磷化时间延长。

游离酸度过低,磷化膜变薄,甚至无膜。

3、总酸度总酸度指磷酸盐、硝酸盐和酸的总和。

总酸度一般以控制在规定范围上限为好,有利于加速磷化反应,使膜层晶粒细,磷化过程中,总酸度不断下降,反映缓慢。

总酸度过高,膜层变薄,可加水稀释。

总酸度过低,膜层疏松粗糙。

4、PH值锰系磷化液一般控制在2-3之间,当PH﹥3时,共件表面易生成粉末。

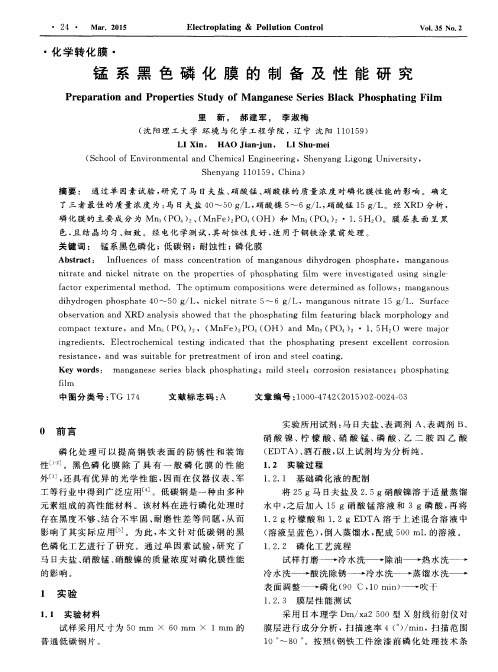

锰系黑色磷化膜的制备及性能研究

里

新, 郝 建军 , 李 淑梅

( 沈 阳理 工 大学 环境 与化 学工程 学 院 , 辽 宁 沈阳 1 l O 1 5 9 )

L I Xi n. HAO J i a n - j u n。 LI S h u - me i

( S c h o ol o f En v i r on me nt al a n d Che mi c a l Eng i ne e r i ng,Sh e ny a n g Li g o ng Un i v e r s i t y,

・

2 4 ・

Ma r .2 0 1 5

El e c t r o pl a t i ng & Po l l u t i o n Co nt r o l

VO I . 3 5 NO 2

.

化 学 转 化 膜

锰 系 黑 色 磷 化 膜 的 制 备 及 性 能 研 究

Pr e pa r a t i o n a n d Pr o pe r t i e s S t u d y o f Ma ng a ne s e S e r i e s Bl a c k Ph o s pha t i ng Fi l m

Ab s t r a c t : I nf l u e n c e s o f m a s s c o nc e nt r a t i o n of ma n g a no us di h yd r o ge n ph os ph a t e. m a n ga n oU S ni t r a t e a n d ni c ke l ni t r a t e o n t h e p r op e r t i e s o f p hos p ha t i ng f i l m we r e i nv e s t i g a t e d u s i ng s i ngl e —

一步法钢铁黑色磷化膜性能的研究

参 考 文 献

[ 1 ] 陈 铭忆 , 张扬 , 温 变英 . 聚合 物表 面 金属 化 修 饰 研 究 进 展 [ J ] . 高

分 子通 报 , 2 0 1 4 ( 1 O ) : 3 4 — 4 1 .

[ 3 ] 王博莲 , 赵亚萍 , 蔡再生. 锦 纶织物表 面无 s n z 离 子 敏 化 活 化

2 0 1 7 年1 月

电 镀 与 环 保

第3 7卷第 1 期( 总第 2 1 3 期) ・4 3・

当 HC 1 的质 量 浓 度 为 0 . 6 ~1 . 0 g / L时, 化 学镀 银

r - 8 郭 国 才 , 徐丽娟 , 王印印. 电 解 液 温 度 对 化学 镀 银 的影 响[ J ] . 电

镀与环保 , 2 0 1 3 , 3 3 ( 4 ) : 1 9 — 2 1 .

层 的于摩擦 色 牢度 逐渐 上升 , 电导 率 则逐 渐下 降 。 ( 3 )本实 验 中 ,P E膜 化 学镀 银 所 用 活 化 液 的

配方为: P d C 1 z 0 . 6 g / L, HC 1 0 . 6 g / L 。该 配方 可有 效维 持 活化 液 的活 性 , 优 化 化 学 镀银 层 的稳 定 性 和

体 连接 处存 在 细小 裂缝 , 膜厚 约 为 5 0 m, 主要 含 有 C u 、 F e 、 Ni 、 Mo等元 素 , 与 钢铁 基 体结 合 良好 。

钢铁 基 体 经一步 法 黑 色磷 化 后 , 自腐蚀 电位 提 高约 2 5 0 mV, 自腐蚀 电流 密度 下 降 3个数 量级 。一 步 法黑 色磷 化膜 的膜 电阻是 两步 法黑 色磷化 膜 的 5 倍左右。 关键 词 : 钢 铁 ;发黑 磷 化 ;膜 电阻

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•13•中温锰系黑色磷化膜组织结构和性能王修春1, 2,潘喜庆1,李庆刚1(1. 山东省科学院新材料研究所,山东 济南 250014;2. 山东大学材料科学与工程学院,山东 济南 250014)摘 要:研究了一种中温锰系黑色磷化工艺。

介绍了预黑处理液配方和中温锰系磷化液配方。

对通过预黑处理后的磷化工艺和普通磷化工艺的膜重随磷化时间的变化以及耐蚀性进行了比较。

通过电子探针研究了2种工艺所得磷化膜的表面形貌及其膜的组成。

结果表明,新工艺所得的磷化膜较厚,其晶粒堆积紧密,组成中的铁含量较高、并含有黑化剂A ,硫酸铜点滴腐蚀时间是普通工艺的4倍,盐雾试验时间达到72 h 。

该工艺已经应用于生产中。

关键词:黑色磷化;中温锰系磷化;预黑处理;耐蚀性;表面形貌 中图分类号:TG178; TQ639.1文献标识码:A文章编号:1004 – 227X (2007) 02 – 0013 – 03A study on the structure and property of mid-temperature manganese series black phosphating film ∥ WANG Xiu-chun, PAN Xi-qing, LI Qing-gangAbstract: A kind of manganese series black phosphating technics at mid-temperature was studied. Bath formulas of blackening pretreatment and manganese series phosphating at mid-temperature were introduced. The Variance of phosphating film’s mass with phosphating time and its corrosion resistance for phosphating technics with blackening pretreatment and common phosphating process were compared. Surface morphologies and components of films gained from two kinds of technics were researched by electron probe. Results show that the phosphating film gained by new technology is thicker with its grain closely packed and with high iron content. There is blackening agent A including in the film. The corrosion time in copper sulfate spot test is 4 times as high as that of common process and the time for salt spray test is up to 72 h. The technics has been applied to production.Keywords: b lack phosphating; mid temperature manganese series phosphating; blackening pretreatment; corrosion resistance; surface morphologyFirst-author’s address: Institute of New materials, Shandong Academy of Sciences, Jinan 250014, China收稿日期:2006–09–18 修回日期:2006–10–08作者简介:王修春(1964–),男,研究员,山东济南人,主要从事材料表面工程研究。

作者联系方式:(Email) wangxch@ 。

1 前言为了在钢材表面得到黑色美观的膜层,一般采用高温煮黑、常温发黑和高温磷化发黑工艺。

高温煮黑能耗大,污染重;常温发黑膜附着力、耐蚀性差;高温磷化发黑工艺温度在95 °C 以上,磷化液稳定性差、沉渣多。

因此中温黑色磷化工艺成为近期研究热点[1-2]。

目前中温黑色磷化还存在黑色度、均匀度差,膜层附着力、耐蚀性差等问题;对膜层组织结构的研究也不多。

本文研究了一种中温锰系黑色磷化工艺,分析了膜层组织结构,测试了黑色磷化膜的性能,旨在填补该方面的空白。

2 试验部分2. 1 仪器和材料JXA-8800R 电子探针仪(日本电子公司)。

试验所用的试剂均为分析纯。

试样采用冷轧或热轧低碳钢板,尺寸:200 mm × 100 mm × 2 mm 。

2. 2 黑色磷化工艺 2. 2. 1预黑处理液配方磷酸 10 ~ 15 mL/L 硝酸10 ~ 15 mL/L Ni 2+(无机盐)0.5 ~ 1 g/L 黑化剂A (一种无机添加剂) 10 ~ 20 g/L常温下浸渍1 ~ 3 min 即得到一层浅黑色膜层。

2. 2. 2中温锰系磷化液配方Mn 2+6 ~ 8 g/L Ni 2+(无机盐) 0.5 ~ 1 g/L 磷酸 10 ~ 15 mL/L 硝酸 10 ~ 12 mL/L添加剂B3 ~ 5 g/L总酸度 50 ~ 60•14•游离酸度 4 ~ 5 θ 65 ~ 75 °C t10 ~ 20 minMn 2+为主成膜剂,以马日夫盐的形式加入。

Mn 2+含量过高,则磷化膜粗糙,磷化液易混浊沉淀;过低则磷化膜耐蚀性降低。

添加剂B 是一种无机促进剂。

2. 2. 3黑色磷化工艺流程除油—水洗—酸洗—水洗—预黑处理—中温锰系磷化—水洗—干燥—涂防锈油。

2. 3 磷化膜重量测定按照GB6807-1986磷化膜重量测定方法进行。

2. 4 电子探针(EPMA )试验采用JXA-8800R 电子探针仪观察磷化膜的表面形貌,同时测试磷化膜的化学成分,U (加速)20 KV ,I 为1 × 10-9 A 。

2. 5 磷化膜的耐蚀性能测试采用国家标准规定的硫酸铜点滴试验、盐水浸蚀试验和中性盐雾试验方法检验磷化膜的耐蚀性。

中性盐雾试验按照GB/T10125-1997《人造气氛腐蚀试验 盐雾试验》的方法进行。

3 结果与分析3. 1 磷化时间对中温锰系黑色磷化和普通中温锰系磷化膜重的影响试样在预黑处理液中进行预黑处理后再经中温锰系磷化和涂油封闭处理,即得到色泽均匀、膜层牢固、乌黑油亮的黑色磷化膜。

预黑处理是黑色磷化工艺的关键。

而未经预黑处理直接进行中温锰系磷化的试样外观色泽呈灰黑色,黑度不够。

经过预黑处理后的中温锰系黑色磷化及普通中温锰系磷化膜重随磷化时间的变化曲线如图1所示。

510152025303540m / (g /m2)t (磷化)/min图1 2种磷化工艺所得磷化膜膜重随磷化时间的变化曲线Figure 1 Weight variance curves with phosphating time for phosphating film gained by two kinds of processes 由图1可见,随着磷化时间的延长,经过预黑处理的中温锰系黑色磷化膜其膜重的增加速度比普通中温锰系磷化膜重增加的速度大(图1中,中温锰系黑色磷化膜重已扣除了预黑处理膜重)。

这是由于预黑处理在试样表面形成了大量的磷化结晶核心,使得磷化成膜速度大大增加。

两者在磷化至20 min 后,膜重均趋于稳定。

因此,磷化时间以15 ~ 20 min 为宜。

由于黑色磷化膜内部含有较多的空隙,磷化后必须进行皂化、除油等封闭处理。

黑色磷化膜经除油后,外观更加细腻、丰满,且乌黑油亮,具有很强的装饰性。

3. 2 膜层组织结构、成分分析中温锰系黑色磷化膜组织形貌如图2所示。

图2 中温锰系黑色磷化膜的表面形貌(× 1 000) Figure 2 Surface morphology of mid-temperaturemanganese series black phosphating film由图2可以看出,经过预黑处理后的中温锰系黑色磷化膜其膜层由颗粒状的磷化结晶密集堆积而成,磷化膜晶粒尺寸约为10 µm 。

图3是未经预黑处理的普通中温锰系磷化膜的组织形貌。

由图3可以看出,其结晶颗粒形状为横截面呈梯形的对称多面体,棱角分明。

与前者相比,尽管晶粒尺寸相近,但未经预黑处理的磷化晶粒其形状规则,堆积疏松,而经过预黑处理的磷化膜其晶粒棱角变钝,堆积较紧密。

说明预黑处理使磷化结晶颗粒的生长方式发生了变化。

图3 普通磷化膜的表面形貌(× 1 000)Figure 3 Surface morphology of common phosphating film•15•3. 3 磷化膜的组成利用JXA-8800R 电子探针仪测试了中温锰系黑色磷化膜和普通中温锰系磷化膜的膜层化学成分,结果见表1。

由表1可知,由两种工艺所得膜层组份的主要区别是膜层中铁、锰含量的不同。

经过预黑处理的磷化膜其铁元素含量高于普通中温锰系磷化膜。

说明预黑处理液的存在加速了铁基体的溶解,较多的铁离子进入了黑色磷化膜层。

根据表中各种元素含量的比值,可以得出中温锰系黑色磷化膜和普通中温锰系磷化膜都是由Mn 5H 2(PO 4)4 · 4H 2O 和(Mn, Fe)5H 2(PO 4)4 · 4H 2O 组成,但前者膜中含有预黑处理沉积元素A 。

表1 2种磷化工艺所得膜层的化学组成Table 1 Chemical components of films gained by twokinds of phosphating processes 磷化体系 O P Mn Fe A* 黑色磷化 43.21 17.62 26.91 11.69 0.63普通磷化42.06 17.74 35.04 5.16* A 为预黑处理在试样表面沉积的物质。

3. 4 黑色磷化膜的性能渗硼层经黑色磷化后得到外观均匀细致的黑色磷化膜,表面隐约可见磷化结晶体。

用棉布用力擦拭磷化膜数百次,磷化膜不掉灰、不掉色,表面更加细致光滑,摩擦阻力很小,显示黑色磷化膜硬度较高,磷化膜与基体附着力强。

磷化膜硫酸铜点滴试验表明,黑色磷化膜的硫酸铜点滴时间取决于中温锰系磷化处理工序。