不合格品( HSF)处理流程图 PPT

不合格、返工处理流程图

不合格品是指经检验和试验判定,产品品质特性与相关技术要求和图纸工程规范相偏离,再也不符合接收准则的产品.包括废品、返修口和超差利用品(也称等外品)三种产品。

这里关键是品质标准,没有品质标准是无法判断产品合格与否的。

总经理生产总监品质管理部生产部门开始①质检(抽检) 产品生产②鉴定不合格合格③标示④隔离不合格品⑤处理不合格品审批审批⑥记录不合格品33235 81D3 臓结束总经理生产技术总监品质管理部23050开始①不合格现象调查不合格现象发生②不合格项目描述确认③分析产生原因配合审批审核④提出应急对策否决⑤制定、实施纠正措施⑥效果验证通过执行效果反馈⑦下道工序结束通过总经理z35830 8BF6 品质管理部生产部生产单位开始①质检检验产成品不合格确认审批审核②提出报废执行报废③结果确认反馈审批审批通知财务④审核分析报告存档结束配合总经理生产技术总监品质管理部生产部生产单位开始①质检产成品送检发现品质问题确认否决②明确品质责任浮现品质事故审批通过3984③开具品质处罚通知单④发出处罚通知单接收处罚⑤记录存档结束总经理生产技术总监品质管理部生产部门开始①品质异常现象调查品质异常现象发生②品质检验③不合格项目描述确认④分析产生原因审批审核L~T313⑤提出返工决定⑥生产线返工⑦成品检验样品送检合格⑧通知生产部门结束。

不合格品控制程序及处理流程图

不合格品控制程序及处理流程不合格品管理目的:对不合格品加以识别、区隔、风险评估、重新处理,以防止非预期的使用或流入客户手中。

为对品质异常能及时反应及处理、预防、消除异常原因,以维持品质系统正常运作。

围:针对来料、在制品、出货等各个阶段的不合格品。

定义:不合格品(Nonconformity):超出接收标准,不满足要求的产品。

返工(Rework):由原加工流程对不合格品重新加工使产品符合需求规格。

修理(Repair):增加加工流程以对不合格品加以修复,使其符合需求规格。

挑选(Sorting):对不合格品加以挑选,以区别等级。

报废:无法作挑选处理并不可能进行重工或修复的不良品及维修成本高于制作成本之不良品。

批退(Reject):品管单位检验材料、半成品、成品等有品质异常不满足需求状况时,将检验品整批退还供应商或制造单位,并要求处理的情形。

特采:于进料、生产过程或最终成品发现的不合格品,因客户、生产需求急迫,客户或销售部代表客户同意授权,或投入后不影响产品功能、构造机能、特殊外观要求及应用功能性,不造成人身安全,可满足最终客户使用品质的不合格品做特殊接收的状态,等同让步接收。

降级、降档:因产品检验不符合定义标准要求,而采用更低标准确认接收、降级处理的状况。

各部门职责一.质量部负责不合格品处置活动之协调,包含来料不合格、生产中不合格、顾客反馈不合格等。

定义不合格品的区分、隔离及标示方式;评估定义不合格品的挑选方式及标准;品质异常发生时,不合格品紧急处理方式要求;二. 生产部负责对生产过程不合格品区隔作业及相应的标识。

执行对品质异常发生时不合格品的应急处理要求;按照工艺及质量提供的方案执行不合格品品的返工、修理、挑选等作业负责生产原因造成品质异常之分析与改善;三. 工艺部品质异常发生时之应急处理方案拟定。

对过程品质异常之分析与改善要求。

对修理、返工作业方式定义。

其他部门负责履行本部门的职责予以协助。

不合格品控制流程一. 进料品质异常控制质量部负责设计抽检方案,按照标准执行检验。

不合格品控制程序及处理流程图

不合格品控制程序及处理流程不合格品管理目的:对不合格品加以识别、区隔、风险评估、重新处理,以防止非预期的使用或流入客户手中。

为对品质异常能及时反应及处理、预防、消除异常原因,以维持品质系统正常运作。

围:针对来料、在制品、出货等各个阶段的不合格品。

定义:不合格品(Nonconformity):超出接收标准,不满足要求的产品。

返工(Rework):由原加工流程对不合格品重新加工使产品符合需求规格。

修理(Repair):增加加工流程以对不合格品加以修复,使其符合需求规格。

挑选(Sorting):对不合格品加以挑选,以区别等级。

报废:无法作挑选处理并不可能进行重工或修复的不良品及维修成本高于制作成本之不良品。

批退(Reject):品管单位检验材料、半成品、成品等有品质异常不满足需求状况时,将检验品整批退还供应商或制造单位,并要求处理的情形。

特采:于进料、生产过程或最终成品发现的不合格品,因客户、生产需求急迫,客户或销售部代表客户同意授权,或投入后不影响产品功能、构造机能、特殊外观要求及应用功能性,不造成人身安全,可满足最终客户使用品质的不合格品做特殊接收的状态,等同让步接收。

降级、降档:因产品检验不符合定义标准要求,而采用更低标准确认接收、降级处理的状况。

各部门职责定义不合格品的区分、隔离及标示方式;•评估定义不合格品的挑选方式及标准;•品质异常发生时,不合格品紧急处理方式要求;二. 生产部负责对生产过程不合格品区隔作业及相应的标识。

执行对品质异常发生时不合格品的应急处理要求;按照工艺及质量提供的方案执行不合格品品的返工、修理、挑选等作业负责生产原因造成品质异常之分析与改善;三. 工艺部品质异常发生时之应急处理方案拟定。

对过程品质异常之分析与改善要求。

对修理、返工作业方式定义。

其他部门负责履行本部门的职责予以协助。

不合格品控制流程一. 进料品质异常控制质量部负责设计抽检方案,按照标准执行检验。

进料品质如发现不合格时,贴不合格标签并依流程执行批退,并将异常反馈给采购部门进行沟通处理。

不合格品处理作业流程图

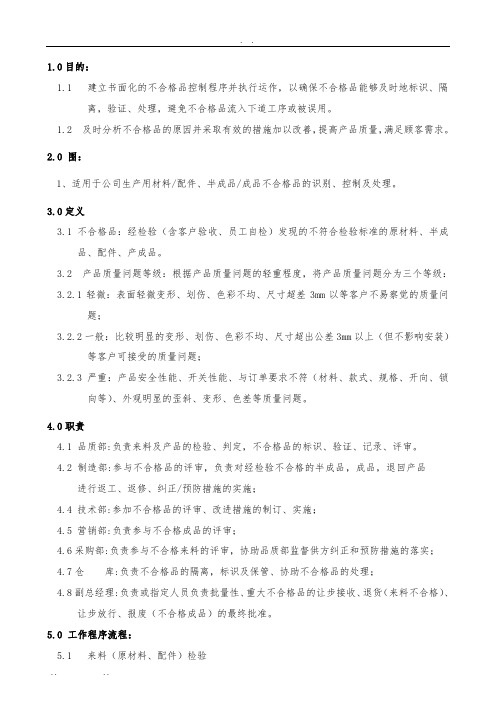

1.0目的:1.1 建立书面化的不合格品控制程序并执行运作,以确保不合格品能够及时地标识、隔离,验证、处理,避免不合格品流入下道工序或被误用。

1.2 及时分析不合格品的原因并采取有效的措施加以改善,提高产品质量,满足顾客需求。

2.0 围:1、适用于公司生产用材料/配件、半成品/成品不合格品的识别、控制及处理。

3.0定义3.1不合格品:经检验(含客户验收、员工自检)发现的不符合检验标准的原材料、半成品、配件、产成品。

3.2 产品质量问题等级:根据产品质量问题的轻重程度,将产品质量问题分为三个等级:3.2.1轻微:表面轻微变形、划伤、色彩不均、尺寸超差3mm以等客户不易察觉的质量问题;3.2.2一般:比较明显的变形、划伤、色彩不均、尺寸超出公差3mm以上(但不影响安装)等客户可接受的质量问题;3.2.3严重:产品安全性能、开关性能、与订单要求不符(材料、款式、规格、开向、锁向等)、外观明显的歪斜、变形、色差等质量问题。

4.0职责4.1 品质部:负责来料及产品的检验、判定,不合格品的标识、验证、记录、评审。

4.2 制造部:参与不合格品的评审,负责对经检验不合格的半成品,成品,退回产品进行返工、返修、纠正/预防措施的实施;4.4 技术部:参加不合格品的评审、改进措施的制订、实施;4.5 营销部:负责参与不合格成品的评审;4.6采购部:负责参与不合格来料的评审,协助品质部监督供方纠正和预防措施的落实;4.7仓库:负责不合格品的隔离,标识及保管、协助不合格品的处理;4.8副总经理:负责或指定人员负责批量性、重大不合格品的让步接收、退货(来料不合格)、让步放行、报废(不合格成品)的最终批准。

5.0 工作程序流程:5.1 来料(原材料、配件)检验5.1.1品质部检验员依照原材料检验标准、《采购订货单》特殊要求等、对原材料/配件/进行检验(免检来料除外),判定原材料/配件是否合格,做好检验记录。

5.1.2不合格材料/配件由检验填写《不合格品处理单》,附带样品交部门主管进行确认,并通知仓库进行标识、隔离;合格材料/配件则通知仓库办理入库。

不合格品( HSF)处理流程图ppt课件

工厂内部出现环 境管理物质不合格

负责单位 品保/仓库/制造

库存品的处理

材料向供应商退货替代 合格品/成品直接报废

发生异常

原材料或部件中含 有禁止使用物质 异常连络书的发行

★报告品保部经理/总经理 ★与客户进行联络并报告 ★处理时需注意模向展开其 它料号与追踪上一批物料质 量状况

原因调查

工厂内部混入

纠正预防措施单的发行

ppt课件完整

5

4.0 权责

• 4.1 MRB﹙物料审查委员会﹚:负责不合格 品处理之审核,以决定不合格品之挑选、 返修、重工、退回供应商或予以裁定报废 或特采。

• 4.2不合格品发现/发生部门:负责对不合 格品做适当的识别、隔离及通知。

• 4.3品保:负责产品检验判定及标示区隔, 通知相关单位处置。

从客户反馈环境管理物质不合格信息工厂内部出现环境管理物质不合格供应商提供环境管理物质不合格材料报告品保部经理总经理与客户进行联络并报告处理时需注意模向展开其它料号与追踪上一批物料质量状况原因调查库存品的处理原材料或部件中含有禁止使用物质工厂内部混入异常工序纠正预防措施单的发行异常连络书的发行供应商材料向供应商退货替代合格品成品直接报废不合格对策处理确认会议库存品处理的确认防止再次发生的确认向其它部门或工序的水平推广模向展开标准化对策实施批量产品的进货出货发生异常品保仓库制造负责单位品保品保资料制造供应商业务品保仓库制造品保制造9ppt课件53重工作业流程图此流程不适用于hsf不合格处理流程挑选重工作业重工作业申请批退报废作业流程包装入库保存作业不良状况所费工时记录不合格批产生mrb审查可否重工检验业务

不合格批产生

MRB审查 可否挑选?

NG

报废作业申请

OK

不合格、返工处理流程图

不合格品是指经检验和试验判定,产品品质特性与相关技术要求和图纸工程规范相偏离,不再符合接收准则的产品。包括废品、返修口和超差利用品(也称等外品)三种产品。这里关键是品质标准,没有品质标准是无法判断产品合格与否的。

不合格品管理流程

修订

日期

修订

单号

修订内容摘要

页次

版次

修订

审核

批准

2011/03/30

/

系统文件新制定

4

A/0

/

/

/

批准:

审核:

编制:

不合格品管理流程不合格品管源自流程不合格现象分析流程报废品处理流程

不合格品处理流程培训ppt课件

1.3不合格品之处置:由采购人员运用以下之方式处置:

1.4通知厂商做退货处置: 通知厂商到场作挑选不良品并补足良品数; 通知财务处扣除款项,并开立折让单; 假设需求特采作业,那么依特采规定做处置;

假设资料发生艰苦异常时,而厂商暂时又无法改善,由进料检验课向 公司内部以发Mail,或者开会以会议记录的方式发出通知禁用此物料。研 发处将此物料从ERP〔如TIPTOP〕系统BOM中删除,采购部制止采购此 料件。假设后续经公司内部讨论此料还需买卖,那么厂商需重新送样至 研发处成认,经相关部门确认OK后做解禁动作。

十一.不合格品的处置种类

B.特采流程:

不合格品之发现

特采恳求提出

特采恳求受理

N

o

特采会签

特采案件判决 特采答应品处置

检查断定

特采标识 下一工序或入库作业

批退作业

Y e s

Y e s Y e s

No

Y

e

No

s

十一.不合格品的处置种类

B.特采恳求及会签:

区分

提出申请 单位

特采标示

原材料 采购部

半成品 或在制

1.3不合格品之处置:可以运用以下之方式选择运用; 假设可以修复运用时,那么予以修复运用,并依<

制程不良修复作业指点书> 项规定处置并经检验合格后,填写「制程不良修复

记录表」才可转移至下 制程。无法修复时,那么由消费单位组长填写「报

六.制程不合格品的处置流程

1.6不合格品之标示、隔离:

1.6.1由品管人员或制造单位断定「拒收者」贴上红色不合格品标签, 并送往「不合格品区」以便与合格品隔离。 不合格品检讨:由IQC发出「进料不良通知及清查单」给于厂商。 生管单位将损失金额记录于「进料不良通知及清查单」上,以作为索 赔根据。

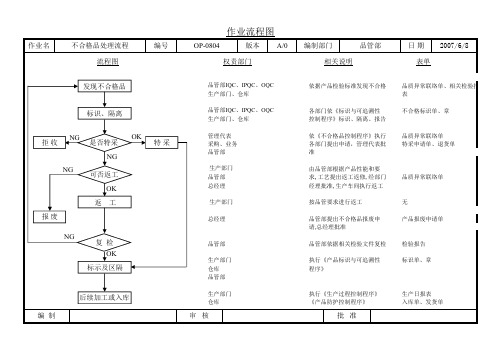

不合格品处理流程图

生产日报表 入库单、发货单

品管部IQC、IPQC、OQC 生产部门、仓库

管理代表 采购、业务 品管部

生产部门 品管部 总经理

生产部门

总经理

品管部

生产部门 仓库 品管部

生产部门 仓库

审核

依据产品检验标准发现不合格

品质异常联络单、相关检验报 表

各部门依《标识与可追溯性 控制程序》标识、隔离、报告

不合格标识单、章

依《不合格品控制程序》执行, 各部门提出申请,管理代表批 准

品质异常联络单 特采申请单、退货单

由品管部根据产品性能和要 求,工艺提出返工返修,经部门 经理批准,生产车间执行返工

品质异常联络单

按品管要求进行返工

无

品管部提出不合格品报废申 请,总经理批准

产品报废申

执行《产品标识与可追溯性 程序》

标识单、章

执行《生产过程控制程序》 《产品防护控制程序》

作业名

不合格品处理流程 流程图

编号

作业流程图

OP-0804

版本 A/0

权责部门

编制部门

品管部

相关说明

日 期 2007/6/8 表单

发现不合格品

标识、隔离

拒 收 NG 是否特采

OK 特采

NG NG

可否返工

OK 返工

报废

NG 复检 OK

标示及区隔

编制

后续加工或入库

品管部IQC、IPQC、OQC 生产部门、仓库

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不合格对策处理确认会议 ◇库存品处理的确认 ◇防止再次发生的确认 ◇向其它部门或工序的水平推广

品保

品保/资料/ 制造/供应商/业务 品保/仓库/制造

对策实施批量产 品的进货、出货

模向展开、标准化 品保/制造

5.3重工作业流程图(此流程不适用于HSF不

合格处理流程)

不合格批产生

MRB审查 可否重工

业务:客诉、MRB退货品→退货单

3.0 定义:

• 3.1不合格品:凡不符合品质规格之材料或 成品、半成品皆称之为不合格品。

• 3.2HSF不合格的定义:原料/半成品/成品 缺少第三方测试报告以及本公司测试结果、 报告超出有效期、测试结果超过管控标识, 未按要求进行环保标识。

• 3.3MRB﹙Material Review Board﹚:物料 审查委员会;决定不合格品之处理方式, 由各相关单位组成。

NG 报废作业核决 OK

报废品处置

OK

挑选重工 作业流程 报废申请单

登录归档

6.0作业程序

• 6.1发生下列事项时,视为品质异常:

• 6.1.1品保单位检验中发现与「蓝图」、「SOP」、 「采购单」、「包规」、「BOM」、「检验规范」 及「内部订单明细」规格要求不符,影响产品外 观及功能。

• 6.1.2进料检验及最终出货检验结果超出AQL允收 范围时。

4.0 权责

• 4.1 MRB﹙物料审查委员会﹚:负责不合格 品处理之审核,以决定不合格品之挑选、 返修、重工、退回供应商或予以裁定报废 或特采。

• 4.2不合格品发现/发生部门:负责对不合 格品做适当的识别、隔离及通知。

• 4.3品保:负责产品检验判定及标示区隔, 通知相关单位处置。

• 4.4资材:负责对久存成品、半成品及材料 依仓库管理办法办理评估作业。

1.0 目的

• 对不合格品进行控制,以保证不合格品不 投产、不转序、不出厂,对不合格品进行 原因分析。

2.0 适用范围

• 2.1凡本公司所采购之材料及制造出来之半 成品、成品及委外品所发生之不良。

• 2.2自接收物料至最终检验之各阶段﹙含质 量、HSF测试要求管制﹚,发生判定不合格 之原物料、半成品及成品皆属之。

负责单位 品保/仓库/制造

库存品的处理

材料向供应商退货替代 合格品/成品直接报废

发生异常

原材料或部件中含 有禁止使用物质 异常连络书的发行

★报告品保部经理/总经理 ★与客户进行联络并报告 ★处理时需注意模向展开其 它料号与追踪上一批物料质 量状况

原因调查

工厂内部混入

纠正预防措施单的发行

供应商

异常工序

• 3.4不合格批:超出允收标准,不符规格之 产品。

• 3.5重工:由原制程对不合格产品重新加工 使之符合需求规格。

• 3.6修理:增加制程针对不合格品予以修复, 使之符合需求规格。

• 3.7挑选:对不合格批加以挑选,以区别等 级及状态。

• 3.8报废:无法作挑选处理及进行重工或修 复之不良品,即报废处理之。

• 4.9报废品核准:须经经理,总经理核 准权限审查、核准。

5.0作业流程图

5.1不合格品管制作业流程图:(此流程同样适用于HSF不合格处理流程) 待验批

负责单位 仓库

Yes 检验管制

工站 No

不合格品标示、 区隔与异常通知

下一制程或包装 入库保存作业

品保/制造/仓库 品保

MRB审 查

No Yes

生管:委外半成品、成品进料

制造生产检验判退

NG

采购:采购品

批退/报废

作业流程

OK

重工作业申请

生管开出 生产重工单

挑选重工作业

不良状况 所费工时记录

NG 检验

标示区隔

重工需求单

OK

包装入库 保存作业

5.4维修品作业流程图:

嫌疑不良状态标示 嫌疑不良品隔离

NG

报废

嫌疑不良品确认

NG

维修

OK 维修品确认

• 4.5采购:负责知会供应商处理不合格品及 跟崔异常报告回复.

• 4.6业务:负责对因客户需求ECR改版 而无法重工利用之不合格品,依程序 办理报废。

• 4.7生管:不合格品须重工时,生管相 关人员依判定结果开出<生产重工单> 执行重工作业。

• 4.8报废品判定:经业务、工程、制造、 品保、采购/资材主管会签并判定。

• 6.1.3制程检验:根据产品料号之不同,在专检前 抽样电气不良率及外观不良率超过公司目标时, 并持续二小时无改善时视为异常。

• 6.1.4库存材料:因库存时间较长,放置不当,产 生变异时。

• 6.1.5内审或管理评审发现质量系统内未按相关程 序、规范、管理方法进行作业等不符合事项。

• 6.1.6客诉退货:客户抱怨及源自退货品时。• 6.2.2发生HSF不合格时,依上述相关处理程序对HSF不合 格品必须与其它产品和可能使用不符合的部件﹑副材料进 行区分、标识并隔离;一般采取退货或报废的处理方式。 按〈环境限用物质管制程序〉执行纠正措施并立即回报.

6.2异常的处理

• 6.2.1发生不合格品时,依进料检验管制程序/制程检验管 制程序/成品检验管制程序/仓储管理程序/客户服务沟通作 业程序对不合格品做适当的识别、区分与隔离,并依各作 业程序规定之时机,执行〈MRB单〉、〈纠正及预防措施 管制程序〉处理,发出「纠正及预防措施单」,知会相关 单位,以追查原因,采取应急对策及执行纠正与预防作业。

OK

制程检验

OK

投入制程

NG

5.5特采作业流程图:

不合格批产生

MRB审查 可否特采?

OK

特采申请

NG

挑选/重工/退回

报废作业流程

各部门会签

总经理或委制客户审决

特采案件决裁

OK

特采标示 编案归档 登录管制

NG

批退处理

5.6报废品作业流程图:

不合格批产生

MRB审查 可否挑选?

NG

报废作业申请

各部门会签、判定

MRB 审查 决议与执行

矫正与预防措施 评估与实行

业务/工程/资材/制造/品保 总经办 品保

效果追踪 再发防止 结案审查

品保

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

9

5.2 HSF不合格品处理流程图:

从客户反馈环境管 理物质不合格信息

供应商提供环境管 理物质不合格材料

工厂内部出现环 境管理物质不合格

• 6.1.7客户满意度分析:当产品与服务不能使客户 满意时。

• 6.1.8仪器量规在点检或校验时,发现失效。

• 6.1.9各阶段发生HSF不合格的异常:﹙供应商端 异常、进料检验异常、制程异常、出货成品测试 异常、客户市场端反馈之异常…﹚缺少第三方测 试报告、报告超出有效期、测试结果超过本公司 的管控标识,未按要求进行环保标识。