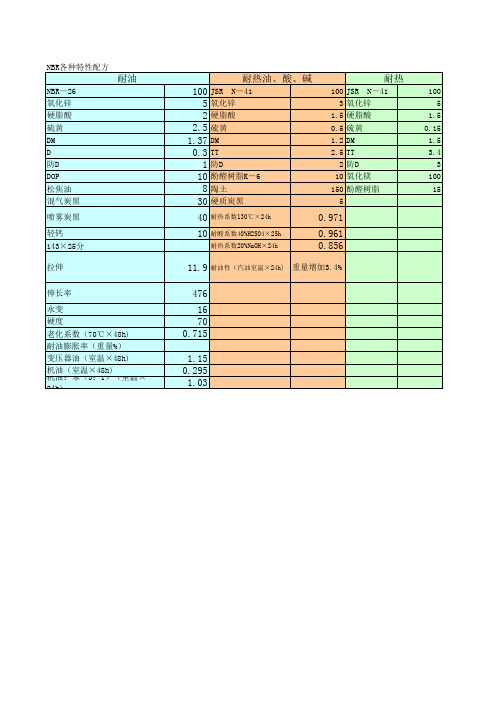

NBR密封件配方设计

NBR特性配方

55 液体古马龙

伸长率

240 DOP

15 DOP

5 DOP

永变

0 防A

1.5 醋酸氯乙烯树脂

40 白炭黑

硬度

58 155℃×15分

硫化油膏

老化后100℃× 144h

拉伸

16.6 拉伸

19.6 拉伸

拉伸

13.5 伸长率

540 伸长率

605 伸长率

伸长率

365 弹回率%

49 硬度

74 硬度

脆性温度

—70℃未断 硬度

10 耐酸系数40%H2SO4×25h

耐热系数20%NaOH×24h

0.961 0.856

11.9 耐油性(汽油室温×24h) 重量增加3.4%

476

16 70 0.715

1.15 0.295 1.03

100 5

1.5 0.15

1.5 3.4

3 100

15

耐寒

低压缩变形

耐磨耐屈挠

低硬度

NBR-18

5 氧化锌 2 硬脂酸 2.5 硫黄 1.37 DM 0.3 TT 1 防D 10 酚醛树脂K-6 8 陶土 30 硬质炭黑

耐热

100 JSR N-41 3 氧化锌

1.5 硬脂酸 0.5 硫黄 1.2 DM 2.5 TT

2 防D 10 氧化镁 150 酚醛树脂

5

40 耐热系数130℃×24h

0.971

—45℃耐寒系数

0.83

压缩形变100 ℃×70h %

60 永变 12 磨耗cm3/1.61km

在ATSM3号 20 油中重量变

化%

0.1553

低硬度

高硬度

100 Chemigum N-6 5 氧化锌 1Βιβλιοθήκη 硬脂酸2.5 硫黄 1 DM

NBR橡胶的配方设计精选文档

N B R橡胶的配方设计精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-NBR密封件配方设计一、常用橡胶用途及性能:1051 丙烯晴含量 41% ML75 SG 稍污染型1052 丙烯晴含量 33% ML50 SG 非污染型1053 丙烯晴含量 29% ML60 SG 非污染型1052M30丙烯晴含量33% ML30 SG 非污染型DN223丙烯晴含量 33%ML 35 SG非污染型丙烯晴含量 50% ML75 SG非污染型1965 丙烯晴含量 19% ML65 SG 非污染型DN401丙烯晴含量 18% ML78 SG 非污染型1043丙烯晴含量 29%ML 80 SG稍污染型N230SL丙烯晴含量 35% ML42 SG 非污染型N260S丙烯晴含量 15% ML62 SG 非污染型1052M40丙烯晴含量 33% ML40 SG 非污染型特性:1、ACN↑耐油性好,非极性或弱极性矿物油,植物油,液体燃料和有较高的稳定性。

2、耐热性优于NR SBR CR 可在120℃下长期使用。

3、属半导体材半料。

4、耐油与压缩永久变形平衡,耐油性与电性能平衡。

5、丙烯晴含量对NBR分类:ACN% 43%以上极高ACN%NBR36-42%以上高31-35% 中高25-30 中24%以下低总结:ACN%越高,耐油性愈好耐热性改善,但TG差,ACN%越低,低温性好,但耐油偏差。

且ML会升高,压缩永久变形好。

一般ACN%在29%可过F17.过F19 须用1965或DN401生胶。

二、共聚物组成(ACN含量)对NBR的影响.项目ACN含量特点密度低→→→高大加工性(流动性)低→→→高良好硫化速度低→→→高快定伸应力、拉伸强度低→→→高大硬度低→→→高大耐磨性低→→→高良好永久变形低→→→高大耐油性低→→→高良好耐化学药品性低→→→高良好耐热性低→→→高良好和极性聚合物的相容低→→→高大弹性低→→→高小耐寒性低→→→高差透气性低→→→高差和增塑剂操作油的相容低→→→高差三、硫化体系一般NBR配方采用半有效硫化体系,例如:TT/CZ,这种硫化体系,具有耐热性较好的效果,SUL/TS压缩歪和焦烧最优。

丁腈橡胶密封件配方

丁腈橡胶密封件配方

丁腈橡胶密封件的配方通常包含以下成分:

1. 丁腈橡胶:作为主要成分,提供良好的耐油性和耐磨性。

2. 硫化剂:如硫酸铅(PbS)或硫代硫酸钠(Na2S)等,用于促使橡胶材料硫化并增强其物理性能。

3. 填充剂:如石墨、碳黑等,用于增加密封件的耐磨性和强度。

4. 增塑剂:如齐墩果酯(DOP)或聚乙烯醇(PVA)等,用于提高橡胶的可加工性和柔软性。

5. 催化剂:如过硫酸铵(APS)或双苯基二羰基二硫化物(Accelerator)等,用于加速橡胶材料的硫化反应。

6. 防老剂:如抗氧剂,用于延长橡胶密封件的寿命。

以上是一般丁腈橡胶密封件的常见配方成分,具体配方可能因应用目的和要求的不同而有所区别。

在实际应用中,还可能添加其他辅助成分,以满足特定的性能要求。

丁腈橡胶配方设计

丁腈橡胶配方设计丁腈橡胶是一种弹性好、耐磨、耐油、抗老化的合成橡胶,广泛应用于汽车、航空、航天、建筑、电子等工业领域。

在进行丁腈橡胶配方设计时,需要考虑橡胶的物理性能要求、使用条件、预期的加工工艺以及成本等因素。

以下是一种基础的丁腈橡胶配方设计:1.原料选择:丁腈橡胶:60份填充剂(炭黑):50份防老剂(RD):1.5份活性剂(ZnO):4份加工助剂(硅石蜡):2份防裂剂(硫):0.8份软化剂(芳烃油):10份促进剂(MBTS):1.2份稳定剂(TMQ):0.5份2.配方设计原理:填充剂:填充剂的添加可以提高橡胶的强度、硬度和耐磨性,炭黑是常用的填充剂,可以提高橡胶的机械性能。

防老剂:防老剂的添加可以提高橡胶的抗氧化性能,延长橡胶的使用寿命。

活性剂:活性剂的添加可以促进硫化反应的进行,提高橡胶硫化的速度和效果。

加工助剂:加工助剂的添加可以改善橡胶的加工性能,使得橡胶更易于加工成型。

防裂剂:防裂剂的添加可以提高橡胶的耐裂性能,延长橡胶的使用寿命。

软化剂:软化剂的添加可以增加橡胶的柔软性和弯曲性,改善橡胶的可塑性。

促进剂:促进剂的添加可以提高橡胶的硫化速度和效果,加快橡胶的硫化反应。

稳定剂:稳定剂的添加可以防止橡胶在长期暴露于高温、氧化等环境下发生劣化。

3.配方比例:根据上述原料选择和设计原理,将各个原料按照配方比例加入到橡胶中,进行混炼、硫化等工艺步骤,最后得到丁腈橡胶。

需要注意的是,丁腈橡胶的配方设计不仅仅包括上述的几种原料和比例,还需要根据具体的使用要求和加工工艺进行调整。

不同的应用领域和使用条件可能需要调整填充剂的种类和比例、添加其他功能性添加剂等。

因此,建议根据具体的使用要求和条件,进行实验研究和调整,以得到最优的丁腈橡胶配方设计。

丁腈橡胶配方技术(一)

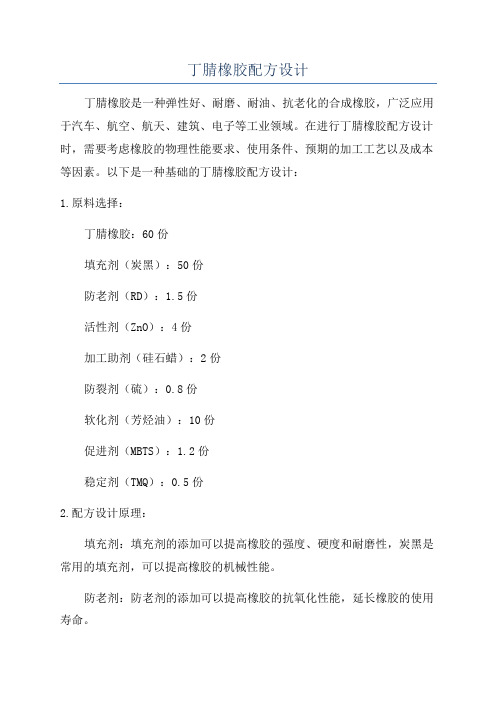

丁腈橡胶配方技术(一)一.NBR 的基本性能丁腈橡胶(NBR )作为一种典型的耐油橡胶, 广泛用于制作耐油胶管、动、静态橡胶密封垫、“O”型圈、胶带、胶辊、橡胶隔膜等制品。

丁腈橡胶(NBR )可采用与天然橡胶、丁苯橡胶等通用橡胶相同的方法加工成型, 并具有可用硫黄硫化的二烯类橡胶的通性。

此外, 丁腈橡胶(NBR )按其丙烯腈含量、门尼粘度不同又有许多品种, 可根据所要求的耐热性、耐寒性、耐油性、物理机械性能以及加工方法灵活选用。

图1 为NBR 配方设计程序图。

以下对有关NBR 配方设计方面的问题进行叙述。

图1NBR 配方设计程序1NBR 的基本性能1 . 1分类与性能NBR 是丁二烯与丙烯腈的共聚物, 采用乳液聚合法制造。

其种类很多, 基本按以下诸方面分类:(1) 丙烯腈含量市售NBR 的丙烯腈含量约在15%~50%的范围。

(2) 分子量与门尼粘度市售NBR 有分子量从3000 左右的液体品种到几十万的固体品种, 门尼粘度一般在20- 140 之间。

(3) 聚合温度根据NBR 的聚合温度不同分为热、冷聚合胶两种, 目前除了用于胶粘剂等的特殊品种外, 基本都是冷聚合胶种。

(4) 防老剂种类根据所添加的防老剂的污染性, 分为污染、微污染和无污染型胶种。

(5) 所用第三单体及其种类市售品有使用二乙烯基苯、甲基丙烯酸、丙烯酸作为第三单体的NBR 品种。

(6) 聚合物状态一般为块状(胶包) , 也有粒状和粉末状品种, 而低分子量的为液状。

(7) 并用聚合物有与氯乙烯并用称为聚合混合物的NBR 并用胶品种。

丙烯腈含量对NBR 性能的影响极大,因此通常按丙烯腈含量对NBR 进行分类(见表1)。

表2 为丙烯腈含量对NBR 诸性能的影响。

表3 为NBR 的热力学性能与电性能。

表1NBR 按丙烯腈含量分类表2丙烯腈含量对NBR 性能的影响丙烯腈含量低丙烯腈含量高密度大胶料硫动性好硫化速度快定伸应力大拉伸强度大硬度高耐磨耗性好永久变形大耐油性好耐热性好与极性聚合物的相溶性大大回弹性好耐寒性小透气性大与增塑剂操作油的相溶性。

抗静电丁腈橡胶配方

抗静电丁腈橡胶配方一、材料与设备1. 材料* 丁腈橡胶(NBR):丁腈橡胶具有优良的耐磨性、耐油性和耐化学腐蚀性,且成本相对较低,因此被广泛应用于各种工业领域。

为了提高其抗静电性能,我们需要在配方中加入特定的添加剂。

* 抗静电剂:通常采用导电炭黑或金属氧化物等材料作为抗静电剂。

这些材料可以吸收和中和电荷,降低表面电阻,从而消除静电。

* 补强剂:如碳黑、硅藻土等,用于提高橡胶的力学性能和耐磨性。

* 硫化剂:如硫磺、有机硫化物等,用于促进橡胶交联,提高其物理性能。

* 增塑剂:如芳香烃油或石蜡油,用于提高橡胶的柔韧性和加工性能。

2. 设备* 搅拌器:用于将各种原材料混合均匀。

* 硫化机:用于将混合后的橡胶加热并加压,以促进橡胶的交联反应。

* 挤出机:用于将硫化后的橡胶加工成所需的形状和尺寸。

* 模压机:用于将挤出后的橡胶加工成最终产品。

二、配方设计以下是抗静电丁腈橡胶的配方示例:丁腈橡胶(NBR)100份抗静电剂(导电炭黑或金属氧化物)5-10份补强剂(碳黑或硅藻土)30-50份硫化剂(硫磺或有机硫化物)2-5份增塑剂(芳香烃油或石蜡油)10-20份三、制备过程1. 将丁腈橡胶和各种添加剂按照上述配方比例准备齐全。

2. 使用搅拌器将所有原材料混合均匀,确保无颗粒状物质。

3. 将混合后的橡胶放入硫化机中加热并加压,以促进橡胶的交联反应。

4. 将硫化后的橡胶使用挤出机加工成所需的形状和尺寸。

5. 最后使用模压机将挤出后的橡胶加工成最终产品。

四、性能测试与优化1. 使用表面电阻测试仪测试产品的表面电阻,确认其是否达到预期的抗静电性能。

2. 根据测试结果对配方进行调整,如增加抗静电剂的用量或更换不同的抗静电剂,以达到最佳的抗静电效果。

3. 对优化后的配方进行重复制备和性能测试,以确保产品的性能稳定且符合预期要求。

丁腈橡胶配方设计

丁腈橡胶配方设计丁腈橡胶是一种常用的合成橡胶材料,具有优异的耐油性、耐磨性和耐候性等特点,广泛应用于工业制造、汽车、医疗器械等领域。

在丁腈橡胶制品的生产过程中,配方设计是至关重要的环节,其合理性和科学性直接影响制品的质量和性能。

本文将从丁腈橡胶的组成、性能特点、配方设计原则等方面,探讨如何进行丁腈橡胶配方设计。

一、丁腈橡胶的组成和性能特点丁腈橡胶是由丁二烯和丙烯腈共聚而成的合成橡胶材料,其化学结构中含有丙烯腈单体单元,因此具有优异的耐油性、耐磨性和耐候性等特点。

此外,丁腈橡胶还具有良好的耐氧化性、耐臭氧性和抗裂性等特点,广泛应用于各种工业制品和消费品中。

二、丁腈橡胶配方设计原则1、确定产品性能要求在进行丁腈橡胶配方设计之前,需要明确产品的使用要求和性能指标,如硬度、拉伸强度、断裂伸长率、耐磨性、耐油性、耐臭氧性等指标。

不同的产品要求不同的性能指标,因此需要根据具体情况确定配方比例和添加剂种类。

2、选择合适的橡胶种类在进行丁腈橡胶配方设计时,需要根据产品要求和性能指标选择合适的橡胶种类。

不同的橡胶种类具有不同的物理化学性质和机械性能,因此需要根据产品的使用要求和性能指标选择合适的橡胶种类。

3、选择合适的填料和增塑剂在丁腈橡胶配方中,填料和增塑剂是重要的添加剂。

填料可以改善橡胶的物理性能,如硬度、强度和耐磨性等,常用的填料有碳黑、白炭黑、硅灰、滑石粉等。

增塑剂可以改善橡胶的柔软性和可加工性,常用的增塑剂有酸酐、脂肪酸酯等。

4、添加助剂和促进剂在丁腈橡胶配方中,还需要添加助剂和促进剂,以改善橡胶的加工性能和性能稳定性。

常用的助剂和促进剂有硫化剂、活性剂、抗氧剂等。

5、优化配方比例在进行丁腈橡胶配方设计时,需要根据实际情况不断优化配方比例,以达到最佳的产品性能和成本效益。

优化配方比例需要考虑各种添加剂的作用和相互作用,以达到最佳的配方比例。

三、丁腈橡胶配方设计实例下面以丁腈橡胶密封圈的制造为例,介绍丁腈橡胶配方设计的具体步骤和方法。

一种橡胶高耐磨油封配方

一种橡胶高耐磨油封配方橡胶高耐磨油封是一种广泛应用于各种工业设备中的关键零件,其作用是防止液体或气体的泄漏,同时还能承受高压、高温和高速运转等恶劣工况。

为了制造出高性能的橡胶高耐磨油封,需要合理选择原材料,并且精确控制配方的比例。

以下是一种橡胶高耐磨油封的配方示例,用于参考和理解。

1.原材料选择-橡胶:选择具有优异耐磨性能和耐油性的橡胶材料,比如丁腈橡胶(NBR)或氟橡胶(FKM)。

-加工助剂:添加各种加工助剂,如增塑剂、稳定剂和促进剂,以提高橡胶的加工性能和稳定性。

-填料:选择高耐磨性的填料,如石墨、二氧化硅等,以增强橡胶的耐磨性能。

-功能添加剂:根据具体要求添加各种功能性添加剂,如抗老化剂、抗氧剂等,以提高橡胶的使用寿命和耐久性。

2.配方比例控制-橡胶比例:根据具体应用要求,确定橡胶的比例。

一般而言,丁腈橡胶(NBR)的比例应在65%至75%之间,氟橡胶(FKM)的比例应在20%至30%之间。

-填料比例:根据具体填料的性能和使用要求,确定填料的比例。

一般而言,填料的比例应在20%至40%之间。

-功能添加剂比例:根据具体的功能要求,确定添加剂的比例。

一般而言,添加剂的比例应在1%至10%之间。

-加工助剂比例:根据橡胶的性质和加工要求,确定加工助剂的比例。

一般而言,加工助剂的比例应在1%至10%之间。

3.配方步骤(1)将橡胶加入到橡胶混炼机中,加热至一定温度,使其软化。

(2)逐渐添加填料、功能添加剂和加工助剂,控制好每次加入的比例。

(3)持续搅拌混炼,直到配方中的各种成分均匀分散。

(4)将混炼好的橡胶混合物取出,并进行加压成型。

(5)经过先进的硫化工艺,将成型后的橡胶高耐磨油封进行硫化处理,以提高其耐磨性能和耐油性能。

4.质量控制为了保证橡胶高耐磨油封的质量,需要进行严格的质量控制,并进行必要的物理性能和化学性能测试。

常见的质量控制指标包括耐磨性、拉伸强度、硬度、压缩变形、热老化性能等。

总之,制造一种高性能的橡胶高耐磨油封需要合理选择原材料,并精确控制配方的比例。

海绵橡胶制品的配方设计

海绵橡胶制品的配方设计:1 海绵橡胶对胶料的要求(门尼粘度30~50)1.1、胶料应具有较高的可塑度,它影响到多孔橡胶孔眼的大小和密度;1.2、海绵橡胶的发孔速度和硫化速度要尽量一致,当开始发孔时,胶料已初步硫化,以使孔壁有一定的强度,以免气体冲破孔壁形成开孔。

如果发孔速度慢于硫化速度时,则孔眼小,表面胶层厚;若硫化速度慢于发孔速度时,则发孔大,不均匀及表皮较薄,这是影响多孔橡胶质量好坏的关键因素;1.3、胶料在发孔时,其内部压力应大于外表压力,否则发布起来;1.4.胶料的传热性要好,可使内外发孔均匀及硫化程度一致;1.5.橡胶孔眼的结构类型大体上决定于发泡产生气体时橡胶的透气性,如透气性低时,制得的时闭孔橡胶;相反,如透气性高时,则制得的是开孔橡胶。

2、配方设计要点2.1、生胶的选择一般,NR和各种合成橡胶都可用于制造海绵橡胶,如要求耐磨性好的多孔橡胶,最好采用高苯乙烯、聚氨酯橡胶;要求耐油的,最好选用CR和NBR;要求耐热的,最好选用丁基橡胶、EPDM和MVQ;要求耐寒的,选用NR和顺丁橡胶;要求耐酸碱的,最好选用SBR、CR。

2.2、硫化体系根据生胶品种选定硫化体系,因多孔橡胶配方中有发泡剂,所以,选用的促进剂、交联剂等对发泡剂应具有稳定性,不能使发泡剂分解。

还有,促进剂应不影响和干扰有色多孔橡胶的色泽,也不应使胶料有早期硫化现象,应使胶料具有良好的耐老化性。

一般常用的促进剂有M、DM、D和醛胺缩合物等。

活性剂为氧化锌4~5份,硬脂酸3~5份.2.3、发泡剂分为化学、物理发泡剂两大类。

常用的化学发泡剂主要有无极和有机两类。

无极发泡剂主要包括NaHCO3、ANCO3、亚硝酸钠等。

对发泡剂的要求是:(1)、硫化时放出的气体量要大以免陷塌,填充孔穴;(3)、在胶料中的分散性要好;(4)、它所分解出的气体应无毒、无臭、无污染、无变色。

发泡剂和硫化体系都直接影响孔眼结构类型。

若要获得开孔结构,可用小苏打为发泡剂,他在预成型阶段就获得开孔结构,因此孔腔在尚未牢固的情况下,即遭到破坏,形成开孔。

NBR橡胶的配方设计

NBR橡胶的配方设计NBR橡胶是一种合成橡胶,其主要成分是丁腈橡胶。

它具有很高的耐油性、耐燃油性、耐溶剂性以及低温性能等特点,因此广泛应用于汽车零部件、轮胎、密封件等领域。

在进行NBR橡胶的配方设计时,需要考虑以下几个方面的因素。

首先,需要考虑橡胶的硬度。

硬度是衡量橡胶材料硬软程度的指标,通常使用硬度计来进行测量。

硬度的选择应根据具体的应用环境和要求来确定。

例如,在汽车轮胎中使用的NBR橡胶一般具有较高的硬度,以提高轮胎的耐磨性和耐压缩性。

其次,还需要考虑橡胶的耐油性和耐溶剂性。

NBR橡胶具有良好的耐油性,但在不同的油品和溶剂下的耐受性可能会有所不同。

因此,在配方设计中需要选择合适的抗油剂和抗溶剂剂量,以提高橡胶的耐油性和耐溶剂性。

此外,还需要考虑橡胶的耐热性。

NBR橡胶在高温环境下可能会发生老化和失效。

为了提高橡胶的耐热性,可以在配方中加入耐热剂和抗氧剂,以延缓橡胶的老化过程。

另外,还需要考虑橡胶的加工性能。

加工性能包括橡胶的流动性、分散性和可塑性等指标。

在进行配方设计时,可以使用可塑剂和改性剂来改善橡胶的加工性能,以使得橡胶能够更好地进行挤出、压延等加工工艺。

最后,还需要考虑橡胶的物理力学性能。

物理力学性能包括橡胶的拉伸强度、断裂延伸率、硬度变化率等指标。

在配方设计时,可以通过调整不同的添加剂和填料来改变橡胶的物理力学性能,以满足具体的应用要求。

综上所述,NBR橡胶的配方设计需要综合考虑硬度、耐油性、耐溶剂性、耐热性、加工性能和物理力学性能等因素。

通过合理选择不同的添加剂和填料,可以获得满足不同应用要求的NBR橡胶配方。

丁腈橡胶的配方设计

丁腈橡胶的配方设计好啦,今天咱们来聊聊丁腈橡胶的配方设计,嗯,可能你一听到“丁腈橡胶”就皱眉头了,觉得这好像是个挺专业的东西,其实呢,也没有那么复杂。

丁腈橡胶,顾名思义,就是一种含有“丁腈”成分的橡胶,它的名字听起来就有点“高大上”,但实际上,它的用途遍及我们生活的各个角落。

比如汽车轮胎、手套、密封圈、油管等等,甚至连你用的手机壳里,也可能会有它的身影。

它可是一个超级英雄,默默无闻却为我们的日常生活保驾护航。

今天,就来聊聊它的配方,保证让你听了以后恍若大梦初醒,原来这背后的配方竟然如此有趣。

先说说丁腈橡胶到底是怎么来的。

它最初就是通过聚合反应,把“丁二烯”和“丙烯腈”两个单体混合起来搞出来的。

这听起来好像挺简单,但其实其中的配比可是很有讲究的。

大家知道,橡胶这种东西,最大的特点就是弹性和耐磨性。

为了让丁腈橡胶既能耐油又能有弹性,配方设计师可得下足功夫。

你可能会想,橡胶不就应该软软的吗?但不同的场合、不同的需求,对橡胶的要求可大不一样。

有时候你需要它耐高温,有时候又要它能耐油,甚至还得能抗酸碱。

这一切都得通过巧妙的配方来实现。

嗯,说到这里,咱们得聊聊配方中的“魔法成分”——交联剂。

交联剂就像是橡胶中的“粘合剂”,它的作用是把橡胶分子之间的链条“拉起来”,让它们形成一种网状结构。

这样一来,丁腈橡胶就不容易变形了。

说白了,交联剂就是让橡胶更坚固、更有韧性的好帮手。

交联剂的种类也多得让人眼花缭乱。

有些交联剂是热硫化的,有些是辐射交联的,每种都有自己独特的优点和缺点。

配方设计师在选择的时候可是要经过一番深思熟虑,才能找到最适合的那一个。

然后,咱们再来说说增塑剂。

你肯定听过增塑剂这个词吧,它的作用其实就是让橡胶变得更加柔软,容易加工。

增塑剂可以让丁腈橡胶在加工时更顺滑,就像是给橡胶加了一点“油”,让它在加工过程中不那么“卡壳”。

不过,增塑剂用得过多可就不好了,橡胶会变得太软,失去了原本的强度和耐磨性。

所以,这个配方的“平衡点”就显得尤为重要。

nbr密封圈材料成分

NBR密封圈的材料是丁腈橡胶(NBR)和三元乙丙橡胶(EPDM)的混合物,具体成分包括丁二烯、丙烯腈和三元乙丙橡胶。

丁腈橡胶是由丁二烯聚合而成的单组分、无溶剂型橡胶,它与一般硫磺硫化体系不相适应,需要用活性较大的氧化锌、氧化镁作硫化辅助材料,硫化胶性能较硬,具有优良的耐油性和耐热性,适用于制作耐油橡胶制品如密封件(油封)、导轨密封件(轴封)和耐高、低温材料等。

三元乙丙橡胶是由乙烯、丙烯经乳液聚合而成的无侧链的单组分或双组分胶料,能在120℃下长期使用,在150℃下短期或间歇使用,并且具有优良的耐臭氧性、耐热性、耐候性、耐酸碱、耐寒性,但抗冲击性较差。

为了提高三元乙丙橡胶的性能和加工性能,通常需要添加各种配合剂,如硫磺、促进剂、防老剂等,以提高其耐热性、耐候性、弹性和抗冲击性等。

当这两种材料按照一定比例混合制备成NBR密封圈时,可充分发挥各自的优点,制成的密封件具有优良的密封性能和机械性能。

这种材料制成的密封件可用于各种环境中起到密封作用,防止液体、气体或蒸气的泄漏,也可用于减震和吸收噪音。

需要注意的是,NBR密封圈的材料成分可能会因生产厂家不同而有所差异,具体成分需要参考相关资料或咨询厂家。

NBR 密封件配方设计

NBR 密封件配方设计一:常用橡胶用途及性能:特性:1、ACN ↑耐油性好,非极性或弱极性矿物油,植物油,液体燃料和有较高的稳定性。

2、耐热性优于NR SBR CR 可在120℃下长期使用。

3、属半导体材料。

4、耐油与压缩永久变形平衡,耐油性与电性能平衡。

5、丙烯晴含量对NBR 分类:➢极高丙烯腈含量Extreme High ACN >43%➢高丙烯腈含量High ACN 36%~42%➢中高丙烯腈含量Mid-High ACN 31%~35%➢中丙烯腈含量Middle ACN 25%~30%➢低丙烯腈含量Low ACN <24%总结:ACN% 越高,耐油性愈好耐热性改善,但TG差,ACN% 越低,低温性好,但耐油偏差。

且ML会升高,压缩永久变形好。

一般ACN% 在29%可过F17.过F19须用1965生胶。

二:共聚物组成(ACN含量)对NBR的影响三:硫化体系一般NBR 配方采用半有效硫化体系,例如:TT/CZ 1.5/1.5PHR, 这种硫化体系,具有耐热性较好的效果,SUL/TS 压缩变形和焦烧最优。

DM (CZ)拉伸强度好,用载硫剂可获得优良的压缩永久变形,镉镁硫化耐热150℃,过氧化物也可耐150℃高温。

且压缩永久变形最小,但撕裂差,活性用ZNO-A/ST-ACD5/1 使用,耐水配方用Pb3O4, 这时可不用ZNO-A, 但焦烧时间短。

四:防护体系:RD 耐热性最优MB/ZMTI耐热性优NBC抗臭氧效果好龟裂防护蜡,抗臭氧性佳AW抗臭氧性很佳总结:污染性比非污染性防护效果强,耐油配方,可选用难抽出防老剂。

或适当提高用量五:补强填充体系:1、N550 是快压出炉黑,一般2PHR提高一度,N774是半补强炉黑,一般3PHR提高一度,N990是中粒子热裂法炭黑,一般是4PHR提高一度压缩永久变形:N990>N550>N7742、一般配方里:N774 40PHR /N990 30PHR 油30PHR其硬度在50 度左右。

丁腈橡胶(NBR)低温耐寒配方[发明专利]

![丁腈橡胶(NBR)低温耐寒配方[发明专利]](https://img.taocdn.com/s3/m/4d4f7c1e7275a417866fb84ae45c3b3567ecddfc.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201610789298.8(22)申请日 2016.08.31(71)申请人 武汉赛特密封件有限公司地址 436000 湖北省鄂州市葛店开发区2#工业区(72)发明人 李连根 孙炎 (74)专利代理机构 上海精晟知识产权代理有限公司 31253代理人 冯子玲(51)Int.Cl.C08L 9/02(2006.01)C08L 9/00(2006.01)C08K 13/02(2006.01)C08K 3/04(2006.01)C08K 5/12(2006.01)C08K 3/22(2006.01)C08K 5/09(2006.01)(54)发明名称丁腈橡胶(NBR)低温耐寒配方(57)摘要本发明公开了一种丁腈橡胶(NBR)低温耐寒配方,所述丁腈橡胶(NBR )低温耐寒配方由以下质量份数的各组分组成:NBR1043(南帝):87-93份,喷雾炭黑:68-72份,BR 9000(燕山):9-11份,DOP:18-22份,氧化锌:4-5份,过氧化物:2-3份,硬脂酸:1-2份,促进剂:1-1.5份,防老剂:1-2份,其它助剂:2-3份。

本发明提供了一种丁腈橡胶(NBR)低温耐寒配方,本发明研究了NBR橡胶在保持其最佳综合力学性能的前提下,采用生胶特性及配方体系优化方案,使NBR的低温耐寒性能有了极大的提高,本发明通过生胶并用手段及配方设计创新使低温回缩温度达到-50℃(TR10)以下,完全满足用户的使用要求。

权利要求书1页 说明书4页CN 106220923 A 2016.12.14C N 106220923A1.一种丁腈橡胶(NBR )低温耐寒配方,其特征在于,所述丁腈橡胶(NBR )低温耐寒配方由以下质量份数的各组分组成:NBR1043(南帝):87-93份;喷雾炭黑:68-72份;BR 9000(燕山):9-11份;DOP:18-22份;氧化锌:4-5份;过氧化物:2-3份;硬脂酸:1-2份;促进剂:1-1.5份;防老剂:1-2份;其它助剂:2-3份。

耐低温丁腈密封圈配方设计-概述说明以及解释

耐低温丁腈密封圈配方设计-概述说明以及解释1.引言1.1 概述概述密封圈作为一种具有重要功能的密封元件,在工业生产中扮演着至关重要的角色。

耐低温丁腈密封圈因其优异的耐低温性能,被广泛应用于冷冻设备、空调系统、食品加工等领域。

设计一种符合实际应用需求的耐低温丁腈密封圈配方,不仅需要考虑其耐低温性能,还需要兼顾其耐磨损、耐油性、耐老化等其他性能指标。

本文旨在研究耐低温丁腈密封圈的配方设计,探讨如何根据不同应用场景的需求,进行合理的配方设计,从而提高密封圈的使用寿命和性能表现。

1.2 文章结构:本文将按照以下结构展开论述:首先介绍耐低温丁腈密封圈的特点,包括其在低温环境下的性能表现和应用范围;接着探讨设计配方时需要考虑的因素,包括材料选择、添加剂配比等方面;最后详细阐述配方设计的步骤,包括实验方案设计、配方优化思路等内容。

通过这些内容的探讨,旨在帮助读者更好地理解耐低温丁腈密封圈的配方设计过程及其在实际应用中的重要性。

1.3 目的:耐低温丁腈密封圈在低温环境下具有优异的性能,能够有效防止介质泄漏和确保设备运行的稳定性。

本文旨在探讨如何设计合适的配方以提高耐低温丁腈密封圈的性能,进而更好地满足工程需求。

通过深入分析耐低温丁腈密封圈的特点、设计配方要考虑的因素以及配方设计步骤,旨在为工程领域的从业者提供参考,促进该领域的技术进步和发展。

2.正文2.1 耐低温丁腈密封圈的特点耐低温丁腈密封圈是一种具有优异耐低温性能的密封材料,广泛应用于需要在恶劣低温环境下进行密封的领域。

其主要特点包括以下几个方面:1. 良好的低温弹性和柔软性:耐低温丁腈密封圈在低温下仍能保持良好的弹性和柔软性,有效地保障密封性能不受低温影响而失效。

2. 良好的耐磨性和耐腐蚀性:耐低温丁腈密封圈具有较高的耐磨性和耐腐蚀性,可以在恶劣环境下长时间稳定工作,延长使用寿命。

3. 良好的气密性和密封性能:耐低温丁腈密封圈具有良好的气密性和密封性能,能够有效阻止介质泄漏,确保设备运行的安全稳定。

丁腈橡胶做挤出密封调配方思路

丁腈橡胶做挤出密封调配方思路说到丁腈橡胶做挤出密封调配方,很多人一听就觉得一头雾水,哎,怎么那么专业啊?其实嘛,别担心,咱们可以把这事儿说得简单明了,谁说化学配方只能用高大上的词语来表达呢?咱们今天就用“接地气”的方式,来聊聊丁腈橡胶的调配。

得先明白什么是丁腈橡胶。

嗯,别看名字一听就像是外星来的物质,实际上它可就是那种常见的黑色橡胶,咱们经常看到的那些汽车密封条、工业设备上的防护圈,差不多都用它。

它最大的特点就是耐油耐磨,抗老化,简直就是“机油和耐磨”的代名词。

所以呢,要做密封的东西,丁腈橡胶的确是最理想的选择之一。

你想,啥能比它耐油又耐高温呢?好啦,既然是要做密封,那调配方就很重要了。

说起配方,怎么配才合适,大家可能都想不出个所以然来。

说白了,配方就是要调得既能保证密封效果,又能让这丁腈橡胶在各种环境下都能“游刃有余”。

哎,别小看这个配方,它可不是随便几种材料混在一起就行的事儿哦。

得有丁腈橡胶这块主材料,想要强度、柔韧性、耐高温,得通过合适的比例把它们组合起来。

是那些增塑剂和填料。

哎,增塑剂可不是调皮的“捣蛋鬼”,它是用来让橡胶更有弹性的。

填料嘛,大家也不陌生,基本上就是那些白色或灰色的粉末,常见的如炭黑、滑石粉啥的。

这些填料能改善橡胶的耐磨性、抗压性,说得直白一点,就是让橡胶“壮实”点,别一碰就破。

你想啊,做密封的材料,怎么能是那种软趴趴的呢?得硬气一点,才能长久耐用。

不过,配方中的加速剂也少不了。

你可以把它理解成一种催化剂,能帮助橡胶更快地硫化,咱们平时用的橡胶制品,基本上都是经过硫化过程的。

加速剂让这个过程更高效,既省时又省力。

然后就是稳定剂,哎,这个可不能忽视,毕竟橡胶在长期使用过程中,老化是避免不了的。

稳定剂的作用就是延缓橡胶的老化,让它在高温、潮湿、紫外线的“摧残”下依然保持弹性和强度。

要是没了稳定剂,橡胶就像那个晒得发白的胶鞋,时间一长就脆了、裂了,哪儿还经得住折腾?调配过程其实就像是做饭,配料得讲究,火候也要拿捏得准。

一种丁腈橡胶NBR齿轮盖密封材料及其制备方法[发明专利]

![一种丁腈橡胶NBR齿轮盖密封材料及其制备方法[发明专利]](https://img.taocdn.com/s3/m/79ceeee2bb68a98270fefa1e.png)

专利名称:一种丁腈橡胶NBR齿轮盖密封材料及其制备方法专利类型:发明专利

发明人:张宁君

申请号:CN201410036184.7

申请日:20140123

公开号:CN103772765A

公开日:

20140507

专利内容由知识产权出版社提供

摘要:本发明公开了一种丁腈橡胶NBR齿轮盖密封材料,其原料按重量份包括:丁腈橡胶

N241,60~90份;丁腈橡胶N240S,10~40份;氧化锌,3~7份;硬脂酸,1~3份;RD,1~3份;4010NA,2~4份;6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉,1~3份;微晶石蜡,1~3份;微晶蜡OK1987,1~3份;炭黑N-774,5~20份;炭黑N-990,35~55份;增塑剂TP-90B,10~20份;硫磺S-80,0.5~1份;4',4-二硫代二吗啉,0.5~2份;二硫化四甲基秋兰姆,0.5~2份;N-环已基-2-苯并噻唑次磺酰胺,1~3份。

本发明还公开了一种丁腈橡胶NBR齿轮盖密封材料的制备方法。

申请人:亚新科噪声与振动技术(安徽)有限公司

地址:242344 安徽省宣城市宁国市中溪镇2000号

国籍:CN

代理机构:合肥市长远专利代理事务所(普通合伙)

更多信息请下载全文后查看。

耐油液态密封胶的研制

耐油液态密封胶的研制以丁腈橡胶(NBR)为主体材料,加入酚醛树脂(PF)、滑石粉(TD)、白炭黑(SiO2)和其他助剂,制备一种耐油型液态密封胶,研究了丁腈橡胶的种类、增粘树脂的种类及用量、填料的种类和配比对液态密封胶性能的影响。

结果表明,当w(LG3250)=20%、w(PF)=2.5%、m(TD)/m(SiO2)=7/3时,密封胶的综合性能最好。

标签:耐油;丁腈;液态密封胶液态密封胶在常温下为黏稠流动液体,涂敷于金属设备的接合面上,经过一段时间的干燥后,将接合面用螺丝紧固夹紧,使其形成一层均匀连续稳定的弹性薄膜,能防止水、气、油、酸、碱、有机溶剂等物质的泄漏,同时又能耐一定的压力和温度[1~4]。

丁腈橡胶(NBR)是由极性单体丙烯腈和非极性单体丁二烯共聚而成,随着丙烯腈含量增加,橡胶的耐油性、耐热性、硬度等性能增加,耐寒性下降。

本文优选高丙烯腈含量的丁腈橡胶与酚醛树脂形成交联网络结构,优选填料和溶剂种类,并考查它们的配比对密封胶性能的影响,制备了耐油型丁腈液态密封胶[1,2]。

1 试验部分1.1 主要原料和仪器主要原料:丁腈橡胶LG3250、丁腈橡胶LG6250,工业级,韩国LG化学公司;丁腈橡胶N41,工业级,兰州石化公司;萜烯树脂,工业级,遂川县新海化工公司;石油树脂,工业级,上海齐隆化工有限公司;丙烯酸树脂,工业级,沈阳三环树脂有限公司;酚醛树脂,工业级,沈阳雨田化工有限公司;滑石粉,工业级,合山化工(辽宁)有限公司;高岭土,工业级,沈阳松雷化工有限公司;陶土,工业级,广州拓亿贸易有限公司;纳米钙,工业级,山西兰花华明纳米材料有限公司;白炭黑,工业级,通化双龙化工股份有限公司;二甲苯,工业级,锦州仁合化工有限公司;丙酮,工业级,北京海洋化工有限公司。

主要仪器:NDJ-1型旋转黏度计,上海昌吉地质仪器有限公司;SYB-2型加压油泵,德州市隆科机械厂;XK-360型放式炼胶机,沈阳橡胶塑料机械厂;及一般实验室仪器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NBR密封件配方设计

橡胶技术网

一、常用橡胶用途及性能:

1051 丙烯晴含量41% ML 75 SG 1.00 稍污染型

1052 丙烯晴含量33% ML 50 SG 0.98 非污染型

1053 丙烯晴含量29% ML 60 SG 0.97 非污染型

1052M30丙烯晴含量33% ML 30 SG 0.98非污染型

DN223丙烯晴含量33% ML 35 SG 0.98非污染型

50.75 丙烯晴含量50% ML 75 SG 0.99非污染型

1965 丙烯晴含量19% ML 65 SG 0.95非污染型

DN401丙烯晴含量18% ML 78 SG 0.99非污染型

1043丙烯晴含量29% ML 80 SG 0.97稍污染型

N230SL丙烯晴含量35% ML 42 SG 0.98非污染型

N260S丙烯晴含量15% ML 62 SG 0.93非污染型

1052M40丙烯晴含量33% ML 40 SG 0.98非污染型

特性:

1、ACN↑耐油性好,非极性或弱极性矿物油,植物油,液体燃料和有较高的稳定性.

2、耐热性优于NR SBR CR 可在120℃下长期使用.

3、属半导体材半料.

4、耐油与压缩永久变形平衡,耐油性与电性能平衡.

5、丙烯晴含量对NBR分类:

ACN% :43%以上极高ACN%NBR

36-42%以上高

31-35% 中高

25-30 中

24%以下低

总结:

ACN%越高,耐油性愈好耐热性改善,但TG差,ACN%越低,低温性好,但耐油偏差.且ML会升高,压缩永久变形好.一般ACN%在29%可过F17.过F19 须用1965或DN401生胶.

二、共聚物组成(ACN含量)对NBR的影响.

项目ACN含量特

点

密度低→→→→→→→→→→→→→→→→高大

加工性(流动性)低→→→→→→→→→→→→→→→→高良

好

硫化速度低→→→→→→→→→→→→→→→→高快

定伸应力、拉伸强度低→→→→→→→→→→→→→→→→高大

硬度低→→→→→→→→→→→→→→→→高大

耐磨性低→→→→→→→→→→→→→→→→高良

好

永久变形低→→→→→→→→→→→→→→→→高大

耐油性低→→→→→→→→→→→→→→→→高良

好

耐化学药品性低→→→→→→→→→→→→→→→→高良

好

耐热性低→→→→→→→→→→→→→→→→高良

好

和极性聚合物的相容低→→→→→→→→→→→→→→→→高大

弹性低→→→→→→→→→→→→→→→→高小

耐寒性低→→→→→→→→→→→→→→→→高差

透气性低→→→→→→→→→→→→→→→→高差

低→→→→→→→→→→→→→→→→高差

和增塑剂操作油的相

容

三、硫化体系

一般NBR配方采用半有效硫化体系,例如:TT/CZ 1.5/1.5PHR,这种硫化体系,具有耐热性较好的效果,SUL/TS压缩歪和焦烧最优.SUL/DM(CZ)拉伸强度好,用载硫剂可获得优良的压缩永久变形, 镉镁硫化耐热150℃,过氧化物也可耐150℃高温.且压缩永久变形最小,但撕裂差,活性用ZNO-A/ST-ACD 5/1使用,耐水配方用Pb3O4,这时可不用ZNO-A,但焦烧时间短.

四、防护体系:

6C 耐屈挠龟裂.

OD 耐热性好,

RD 耐热性最优

MB /ZMTI 耐热性优

NBC 抗臭氧效果好

SUNGUARD 龟裂防护蜡,抗臭氧性佳.

AW 抗臭氧性很佳

总结:

污染性比非污染性防护效果强,耐油配方,可选用难抽出防老剂.或适当提高用量

五、补强填充体系:

1、N550是快压出炉黑,一般2PHR提高一度,N774是半补强炉黑,一般3PHR 提高一度,N990是中粒子热裂法炭黑,一般是4PHR提高一度,

压缩永久变形:N990》N550》N774

2、一般配方里:N774 40PHR /N990 30PHR 油30PHR 其硬度在50度左右。

N550 40PHR /N7440 40PHR 油为15PHR 其硬度在70度左右,

N550 80PHR /N990 40 PHR 油为10PHR 其硬度在80度左右。

其中:在配合剂中其余份量不变的情况下,其抗张是N550》N774》N990。

3、白色填料,白烟补强效果最好,另#321,CLAY,CACO3具有一定的补强效果:321#活性大,补强效果好,但白色填料会吸附促进剂而延迟硫化,必须加入三乙醇胺,一般PEG4000S 2PHR即可,白色填料白烟增加,胶料硬度变硬。

ML升高,给加工带来困难。

六、加工助剂

一般用的酯类如:DOP DOS DOA,耐寒性好,其顺序如下,好DOS》DOA》DOP差,要求非抽性,用高分子增塑剂:如

聚酯类和非干性醇酸树脂等。