供料站流程图

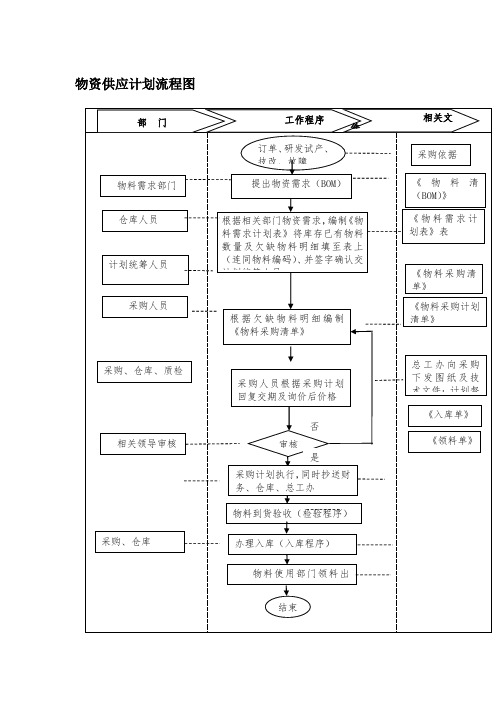

物资供应计划流程图

物资供应计划流程图

部 门

工作程序

相关文件

根据相关部门物资需求,编制《物

料需求计划表》将库存已有物料数量及欠缺物料明细填至表上(连同物料编码)、并签字确认交计划统筹人员

结束

仓库人员 审核

否

是

根据欠缺物料明细编制《物料采购清单》

物料到货验收(检验程序)

采购人员根据采购计划回复交期及询价后价格

采购计划执行,同时抄送财务、仓库、总工办 订单、研发试产、技改、故障

计划统筹人员 采购人员 相关领导审核

《物料需求计划表》表 《物料采购清单》 《物料采购计划清单》 总工办向采购下发图纸及技术文件;计划督 提出物资需求(BOM )

采购依据

物料需求部门 办理入库(入库程序)

采购、仓库、质检

采购、仓库

《入库单》

物料使用部门领料出

库

《领料单》

《物料清

(BOM )

》。

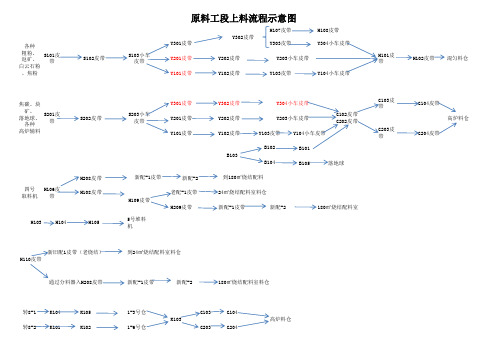

原料工段上料流程示意图

到24㎡烧结配料室料仓

新配-1皮带

新配-2

180㎡烧结配料室料仓

转8-1 转8-2

K104 K101

K105 K102

1-3号仓 1-6号仓

K103

G103 G203

G104 G204

高炉料仓

1、首选K线连锁控制,从K102、K101、依次到转8-2、4#筛、2#筛、成-2、烧-12、3、4号单辊;任何一条皮带停,前面皮带瞬间全停; 从K105、K104依次到转8-1、3#筛、1#筛、成-1、烧-11;1-2#单辊;任何一条皮带停,前面皮带瞬间全停;筛分前皮带可稍微晚个10秒左右停。 2、

Y304小车皮带 Y203小车皮带 Y103皮带 Y104小车皮带

G102皮带 G202皮带

B103

B102 B104

B10124㎡烧结配料室料仓

新配-1皮带

新配-2

180㎡烧结配料室

G103皮 带

G203皮 带

G104皮带 高炉料仓

G204皮带

新旧配1皮带(老烧结) H110皮带

各种 粗粉、 S101皮 返矿、 带 白云石粉 、焦粉

S102皮带

S103小车 皮带

原料工段上料流程示意图

Y301皮带

Y302皮带

H107皮带 Y303皮带

H108皮带 Y304小车皮带

Y201皮带

Y202皮带

Y203小车皮带

Y101皮带

Y102皮带

Y103皮带

Y104小车皮带

H101皮 带

H102皮带 混匀料仓

焦碳、块

矿、 落地球、

各种

S201皮 带

高炉辅料

S202皮带

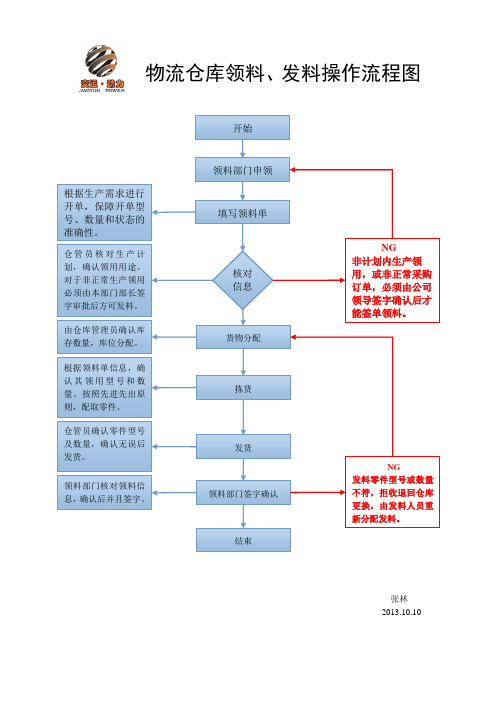

物流仓库领料、发料操作流程图

物流仓库领料、发料操作流程图

张林 2013.10.10

由仓库管理员确认库存数量,库位分配。

核对信息

仓管员核对生产计划,确认领用用途。

对于非正常生产领用必须由本部门部长签字审批后方可发料。

填写领料单 领料部门核对领料信息,确认后并且签字。

NG

非计划内生产领用,或非正常采购订单,必须由公司领导签字确认后才能签单领料。

根据生产需求进行开单,保障开单型号、数量和状态的准确性。

开始 领料部门申领 货物分配

仓管员确认零件型号及数量,确认无误后发货。

领料部门签字确认

根据领料单信息,确

认其领用型号和数量。

按照先进先出原则,配取零件。

拣货 发货

结束

NG

发料零件型号或数量不符,拒收退回仓库更换,由发料人员重新分配发料。

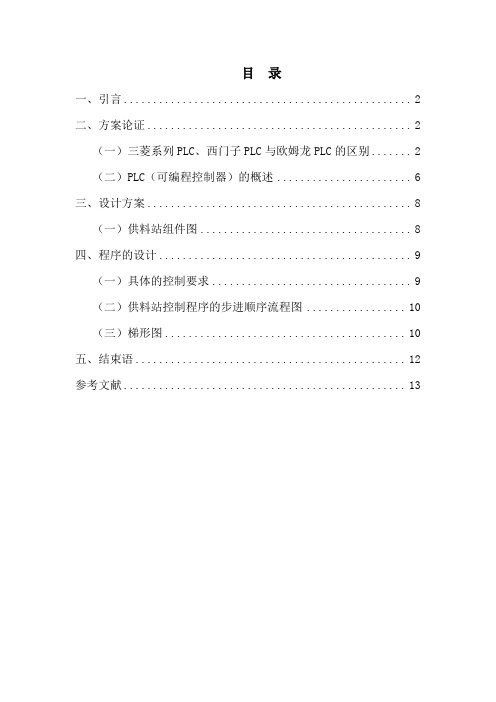

供料站

目录一、引言 (2)二、方案论证 (2)(一)三菱系列PLC、西门子PLC与欧姆龙PLC的区别 (2)(二)PLC(可编程控制器)的概述 (6)三、设计方案 (8)(一)供料站组件图 (8)四、程序的设计 (9)(一)具体的控制要求 (9)(二)供料站控制程序的步进顺序流程图 (10)(三)梯形图 (10)五、结束语 (12)参考文献 (13)基于PLC的自动化生产线(供料站)的设计(电子信息工程技术专业电信09(1)班,张露)摘要:为了使现代工业实现高度自动化,于是一套自动化生产线就被设计出来了。

自动化生产线是产品生产过程所经过的路线,即从原料进入生产现场开始,经过加工、运送、装配、检验等一系列生产生产线活动所构成的路线。

狭义的生产线是按对象原则组织起来的,完成产品工艺过程的一种生产组织形式,即按产品专业化原则,配备生产某种产品(零、部件)所需要的各种设备和各工种的工人,负责完成某种产品(零、部件)的全部制造工作,对相同的劳动对象进行不同工艺的加工。

关键词:自动化;供料;GX;急停一、引言自动化控制是一种现代工业、农业、制造业等生产领域中机械电气一体自动化集成控制技术和理论。

自动化控制技术广泛用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等方面。

采用自动化控制不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。

因此,自动化控制是工业、农业、国防和科学技术现代化的重要条件和显著标志。

自动化控制的应用包括:过程自动化、机械制造自动化、管理自动化。

YL-335B型自动生产线实训考核装备是一整套自动化大型设备的浓缩,该套设备可以自动完成一整套生产流程,包括供料,之后的加工,加工后进行装配,装配完之后通过输送站进行输送,将工件送往分拣站,再根据工件的质量和颜色的不同进行分拣。

这一整套的自动化生产流程都可以通过程序来控制实现,本设计就其中的一站供料站进行设计和说明。

自动化生产线供料部分程序流程图

是否自动运行

N

1

开始(接2)

Y

1#电机启动

2#电机启动 三联气缸动作 3#电机启动 下侧气缸左转,到左 位延时500ms

N

前侧料仓是否有料

后侧料仓是否有料

N

Y

前侧料仓推料

Y

后侧料仓推料

上侧气缸下降到最低 位,延时500ms 上侧气缸上升到最高 位

3#光钎 下侧气缸右转到位

Y

色标传感器是否有 信号

#5电机使能置位

结束

#5电机转向复位

丝杆上限位限位是否 有信号

N

Y

#5电机使能复位

#4电机使能置位

#4电机转向置位

开始(上接2)

1#仓是否有料

N

Y

中限位是否有信号

N

Y

气爪张开

#4电机使能置位

#4电机转向复位

右限位是否有信号

N

Y

#4电机使能复位

结束

中间气缸右转到位, 延时500ms 上侧气缸下降到最低 位,延时500ms

N

后侧阻挡伸出

矩形光是否有信号

N

N

矩形光是否有信号

Y

三联气缸动作 (2)

上侧气缸上升到最高 位

Y

三联气缸动作 (2) 气爪旋转90度吸 取物体

气爪旋转180度 放下取物体

气爪旋转90度吸 取物体

气爪旋转90度放 下物体

中间气缸左转到位

结束

推料向2#站

N

4#光钎是否有信号

气缸缩回

Y

后侧挡板缩回

结束

开始

2 N

#5光钎是否有信号

N

#1料仓#2料仓均无料

#2

Y

自动化生产线供料部分程序流程图

气爪张开

N

#2料仓有料

Y

#4电机使能置位

#4电机转向复位

N

右限位是否有信号

Y

#4电机使能复位

结束

开始(上接2)

N

1#仓是否有料

Y N

中限位是否有信号

Y

气爪张开

#4电机使能置位

#4电机转向复位

N

右限位是否有信号

Y

#4电机使能复位

结束

开始

是否自动运行

N

1

Y

1#电机启动

2#电机启动

3#电机启动

N 前侧料仓是否有料

Y

前侧料仓推料

N

后侧料仓是否有料

Y

后侧料仓推料

3#光钎

Y 色标传感器是否有 信号

N

后侧阻挡伸出

N

矩形光是否有信号

Y

三联气缸动作 (2)

N

矩形光是否有信号

Y

三联气缸动作 (2)

气爪旋转90度吸 取物体

气爪旋转90度吸 取物体

上侧气缸上升到最高 位

中间气缸左转到位

结束

开始

N

#5光钎是否有信号

Y

#5电机使能

#5电机转向置位

气爪张开

N

丝杆下限位是否有信 号

Y

#5电机使能复位

气爪闭合

#5电机使能置位

#5电机转向复位

N

丝杆上限位限位是否 有信号

Y

#5电机使能复位

#4电机使能置位

#4电机转向置位

2

N

#1料仓#2料仓均无料

Y

左限位是否有信号

气爪旋转180度 放下取物体

气爪旋转90度放挡板缩回

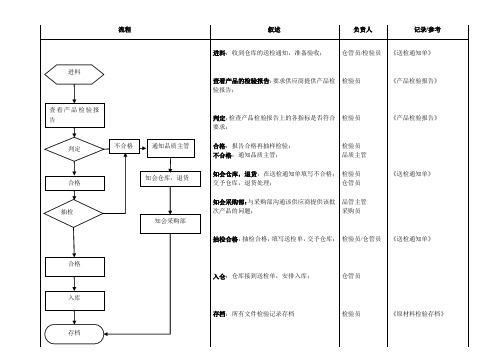

进料工作流程图

叙述

负责人

记录/参考

进料:收到仓库的送检通知,准备验收; 进料 查看产品的检验报告: 要求供应商提供产品检 验报告; 查看产品检验报 告

仓管员/检验员

《送通知单》

检验员

《产品检验报告》

判定: 检查产品检验报告上的各指标是否符合 要求; 不合格 通知品质主管 合格:报告合格再抽样检验; 不合格:通知品质主管;

检验员

《产品检验报告》

判定

检验员 品质主管 《送检通知单》

合格

知会仓库,退货

知会仓库,退货:在送检通知单填写不合格; 检验员 交予仓库,退货处理; 仓管员 知会采购部: 与采购部沟通该供应商提供该批 次产品的问题; 品管主管 采购员

抽检 知会采购部

抽检合格: 抽检合格, 填写送检单, 交予仓库; 检验员/仓管员

《送检通知单》

合格 入仓:仓库接到送检单,安排入库; 入库 存档:所有文件检验记录存档 存档 检验员 《原材料检验存档》 仓管员

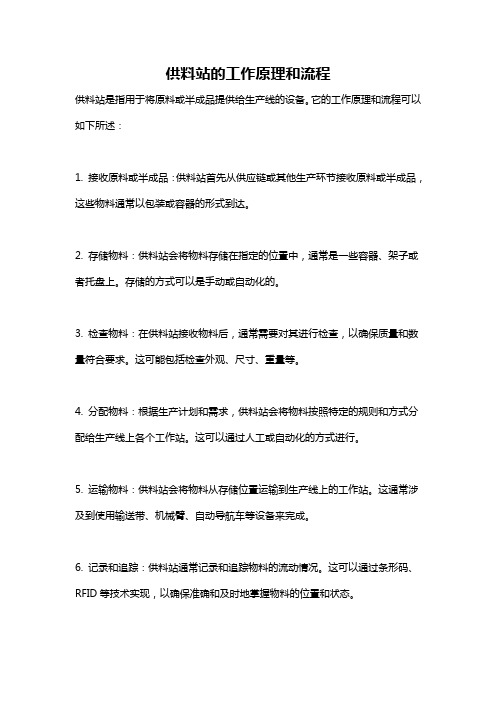

供料站的工作原理和流程

供料站的工作原理和流程

供料站是指用于将原料或半成品提供给生产线的设备。

它的工作原理和流程可以如下所述:

1. 接收原料或半成品:供料站首先从供应链或其他生产环节接收原料或半成品,这些物料通常以包装或容器的形式到达。

2. 存储物料:供料站会将物料存储在指定的位置中,通常是一些容器、架子或者托盘上。

存储的方式可以是手动或自动化的。

3. 检查物料:在供料站接收物料后,通常需要对其进行检查,以确保质量和数量符合要求。

这可能包括检查外观、尺寸、重量等。

4. 分配物料:根据生产计划和需求,供料站会将物料按照特定的规则和方式分配给生产线上各个工作站。

这可以通过人工或自动化的方式进行。

5. 运输物料:供料站会将物料从存储位置运输到生产线上的工作站。

这通常涉及到使用输送带、机械臂、自动导航车等设备来完成。

6. 记录和追踪:供料站通常记录和追踪物料的流动情况。

这可以通过条形码、RFID等技术实现,以确保准确和及时地掌握物料的位置和状态。

7. 补充物料:供料站会根据生产需求定期或按需补充物料,以确保生产线能够持续运行。

这可能涉及到从供应链中重新订购物料或从仓库中调拨物料。

总之,供料站通过接收、存储、检查、分配、运输、记录和补充物料等环节,将原料或半成品提供给生产线以支持生产运作。

这样可以提高生产效率、减少物料浪费,并确保生产线按时得到所需物料。

进料工作流程图

返工:凡与产品图样、技术条件和工艺规范要求不

符,但经返工后能达到原规定要求的不合格品称为

返工品(特点:返工后可能成为合格品。);

报废:对有问题产品进行销毁;

制定纠正预防措施:品管部负责组织原因的分析与纠正和预防措施的制订,相关人员必须签名认可;

存档:所有相关资料存档。

仓管员

检验员

业务

品管

制造人员

分析:分析对于不合格原因,收集各人员关于新产品建议,提出改善对策;

效果确认:根据改善对策重新试产,逐项确认效果;

新产品调查:组织相关人员对新研制产品进行调查;

存档:保存各种记录文件。

品管主管/业务主管

制造主管/品管主管/工程主管

相关部门主管

品管主管/制造主管

品管主管/制造主管/业务主管

品管主管/制造主管

入仓:仓库接到验收单,安排入仓;

存档:所有文件检验记录存档

仓管员/检验员

检验员

检验员

检验员

品管主管

检验员

仓管员

品管主管

采购员

检验员/仓管员

仓管员

检验员

进料验收单

《产品检验报告》

《承认书》

《产品检验报告》

《承认书》

《IQC零件检验规范》

《承认书》图纸

进料验收单

品质异常处理单

供应商品质改善报告

进料验收单

相关部门主管

研发主管业务主管

《设计开发方案》《设计开发计划表》《设计开发评审报告》

作业指导书

《客户满意度调查表》

所有相关文件/记录

不合格品控制流程

流程

叙述

负责人

记录/参考

不合格采购品

不合格成品

料库管理流程及流程图 - 副本

仓库管理制度一、库房开放时间1.中午:2:10~2:302.晚上:8:00~8:20二、规定时间不领料出不了工的,自行承担责任所有责任。

三、领料时各队长安排代表,每次领料库房最多可进入3人。

四、每次领完料后,领料人必须填写出库单。

五、每次领出去的料(除消耗品外)必须在库房开放时间内清理干净入库,领料人当天领出去的料如果丢失领料人自行负责。

六、各负责人在收工后、详细统计第二天所需材料及工具,在规定开库时间内领取完当天所需所有材料。

库房每天只开放2次(除特殊情况外),如果在领料结束后发现,材料没有领取全,库房不会再次开放,各负责人自行想办法。

七、领料时如果发现库房里没有所需材料,队长负责统计,上报到库管处。

八、每次领出去的东西如果有损坏,必须将坏工具拿回基地,待库管检查验收后再处理。

如果领出去的料损坏了直接扔掉没有入库,领料人自行承担责任。

九、领料时如果发现库房没有所需材料,需要采购的,谁去采购,必须在采购单上签上采购人的姓名及材料的用途,如果没有签字库管一律不不认。

十、自己领出去的东西必须自己还进库房,以防有破损的东西牵扯不清。

十一、仓库管理作业应注意的问题有:第一,大量存储区,即以整箱或栈板方式储存第二,小量存储区,即将拆零商品放置在陈列架上;1.储存商品不可直接与地面接触。

一是为了避免潮湿;二是由于生鲜仪器吸规定;三是为了堆放整齐。

2.要注意仓储区的温湿度,保持通风良好,干燥、不潮湿。

3.仓库内要设有防水、防火、防盗等设施,以保证商品安全。

4.仓库管理人员要与订货人员及时进行沟通,以便到货的存放。

此外,还要适时提出存货不足的预警通知,以防缺货。

5.仓储存取货原则上应随到随存、随需随取,但考虑到效率与安全,有必要制订作业时间规定。

6.商品进出库要做好登记工作,以便明确保管责任。

7.仓库要注意门禁管理,不得随便入内一、职责1.仓库管理员负责物料的收料、报检、入库、发料、退料、储存、防护工作;2.仓库协调员负责物料装卸、搬运、包装等工作;3.采购部和仓管部共同负责废弃物品处理工作;4.仓管部对物料的检验和不良品处置方式的确定。